УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к измерению технологических переменных в области систем контроля и управления промышленными процессами. Более конкретно, изобретение относится к измерению технологических переменных с использованием датчика технологической переменной, несомого технологической прокладкой.

Датчики технологических переменных используются измерительными преобразователями технологических переменных в системах контроля и управления промышленными процессами, для того чтобы воспринимать технологические переменные технологической текучей среды. Примеры технологических переменных, среди прочих, включают давление, поток, уровень, температуру, кислотность рН и мутность.

Для измерения технологической переменной датчик технологической переменной, как правило, связан с технологической текучей средой. Это может быть выполнено посредством трубки, фланцев, патрубков или других соединений или подсоединений. Каждое из этих соединений должно быть уплотнено, чтобы предотвратить утечку технологической текучей среды. Кроме того, эти соединения могут увеличивать сложность установки измерительного преобразователя технологической переменной в промышленном процессе. Эти соединения требуют "проникновения" в промышленный процесс, что увеличивает затраты на установку и ее сложность, снижает надежность и увеличивает размер и вес установки измерительного преобразователя технологической переменной.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Измерительный преобразователь технологической переменной для восприятия технологической переменной технологической текучей среды в промышленном процессе включает в себя технологическую прокладку, имеющую поверхность, выполненную с возможностью образования уплотнения с поверхностью технологического резервуара. Технологическая прокладка подвержена воздействию технологической текучей среды через отверстие в поверхности технологического резервуара. Датчик технологической переменной удерживается технологической прокладкой и выполнен с возможностью восприятия технологической переменной технологической текучей среды и предоставления выходного сигнала датчика. Связанная с датчиком технологической переменной измерительная схема предоставляет выходной сигнал измерительного преобразователя технологической переменной, зависящий от выходного сигнала технологической переменной.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

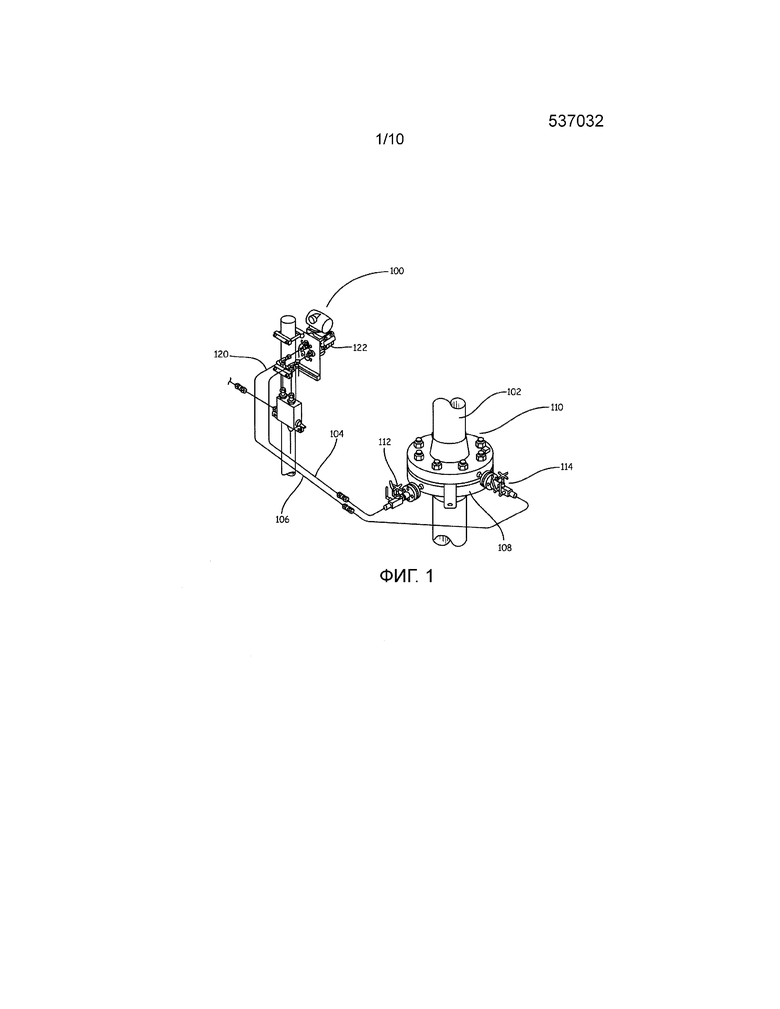

Фиг. 1 представляет собой иллюстрацию, показывающую один пример конфигурации схемы предшествующего уровня техники для измерения перепада давления с измерительным преобразователем технологической переменной.

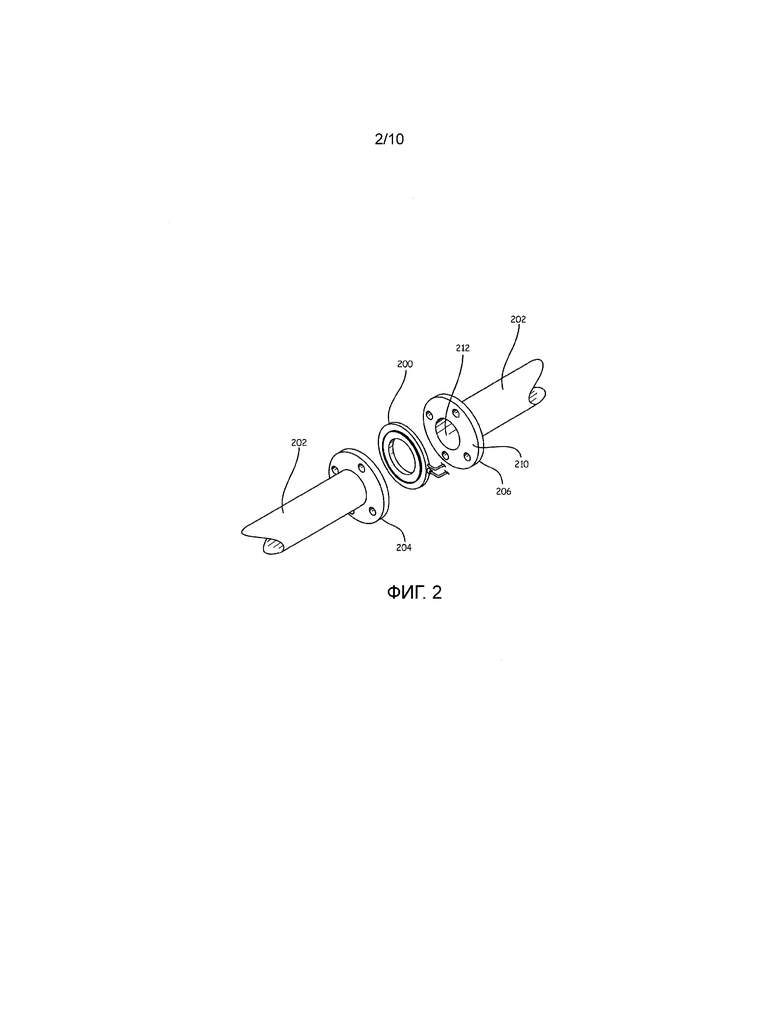

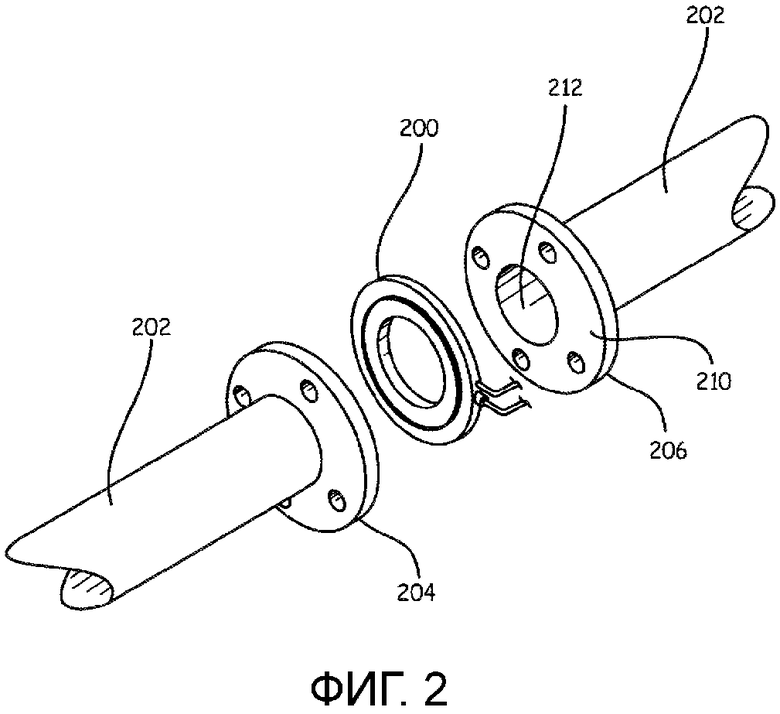

Фиг. 2 представляет собой поэлементный вид, показывающий один пример конфигурации технологической прокладки, помещенной между двумя фланцами, подсоединенными к технологическому трубопроводу.

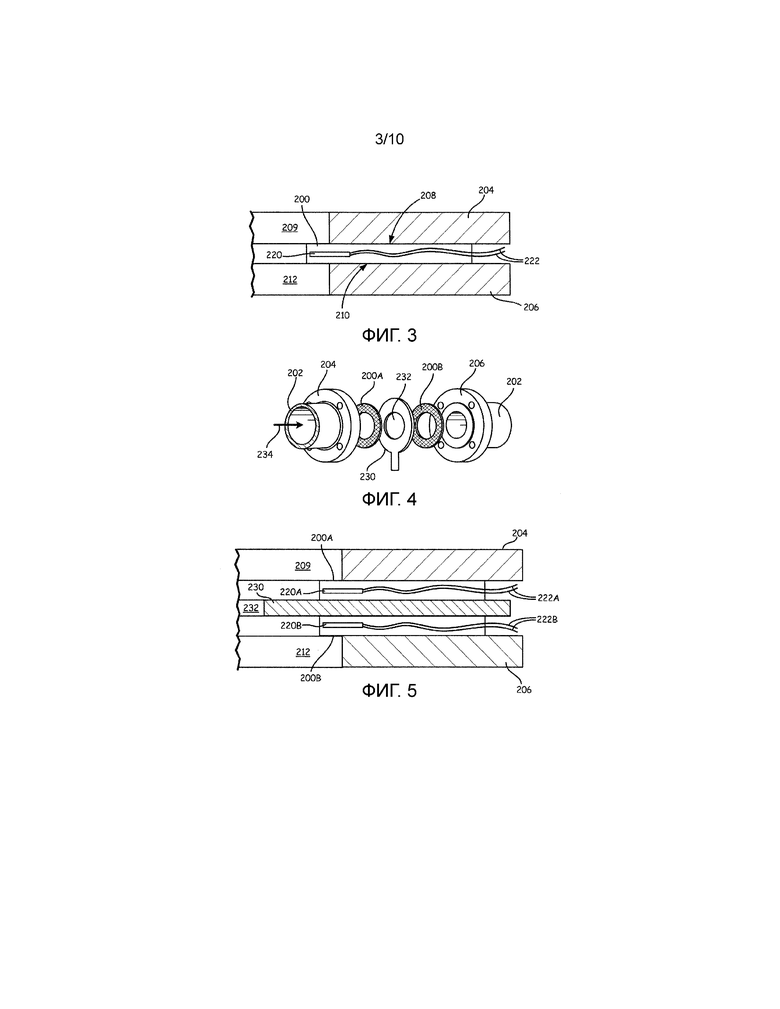

Фиг. 3 представляет собой вид в поперечном сечении фланцев и показанной на фиг. 2 технологической прокладки и показывает датчик технологической переменной, находящийся в технологической прокладке.

Фиг. 4 представляет собой поэлементный вид в перспективе, показывающий использование двух технологических прокладок и диафрагмы для измерения скорости потока технологической текучей среды.

Фиг. 5 представляет собой вид продольного сечения конфигурации, показанной на фиг. 4, и иллюстрирует диафрагму, помещенную между двумя технологическими прокладками, каждая из которых несет датчик технологической переменной.

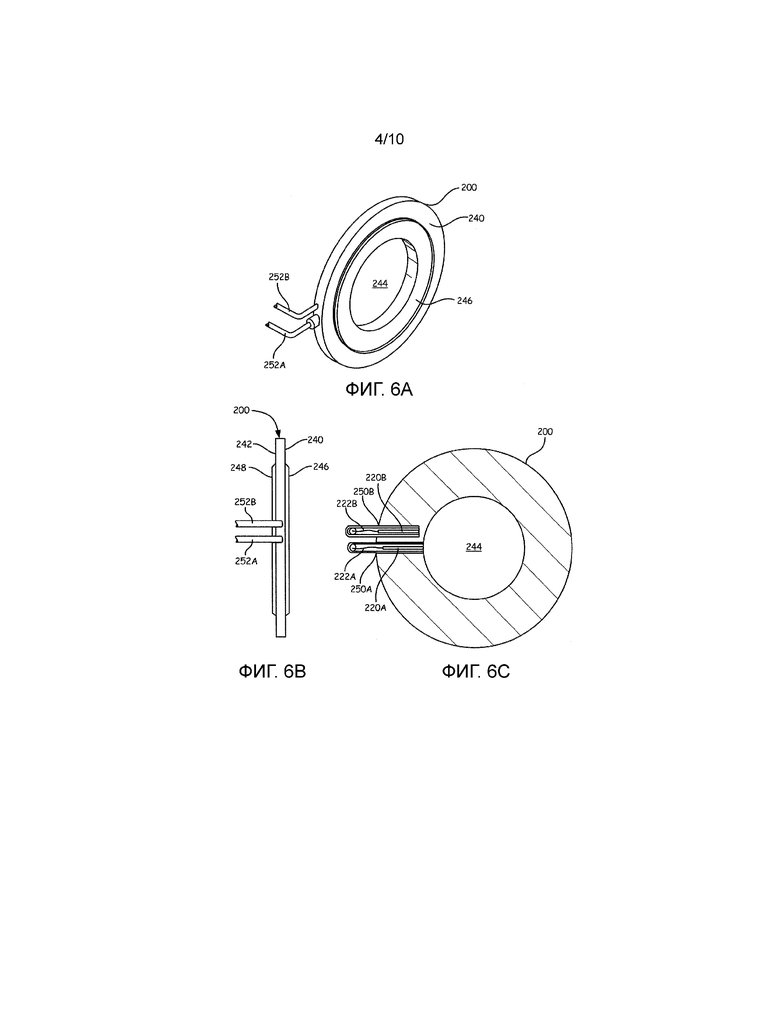

Фиг. 6A представляет собой вид в перспективе, фиг. 6В представляет собой вид в плане, а фиг. 6С представляет собой вид продольного сечения технологической прокладки, показанной на фиг. 2.

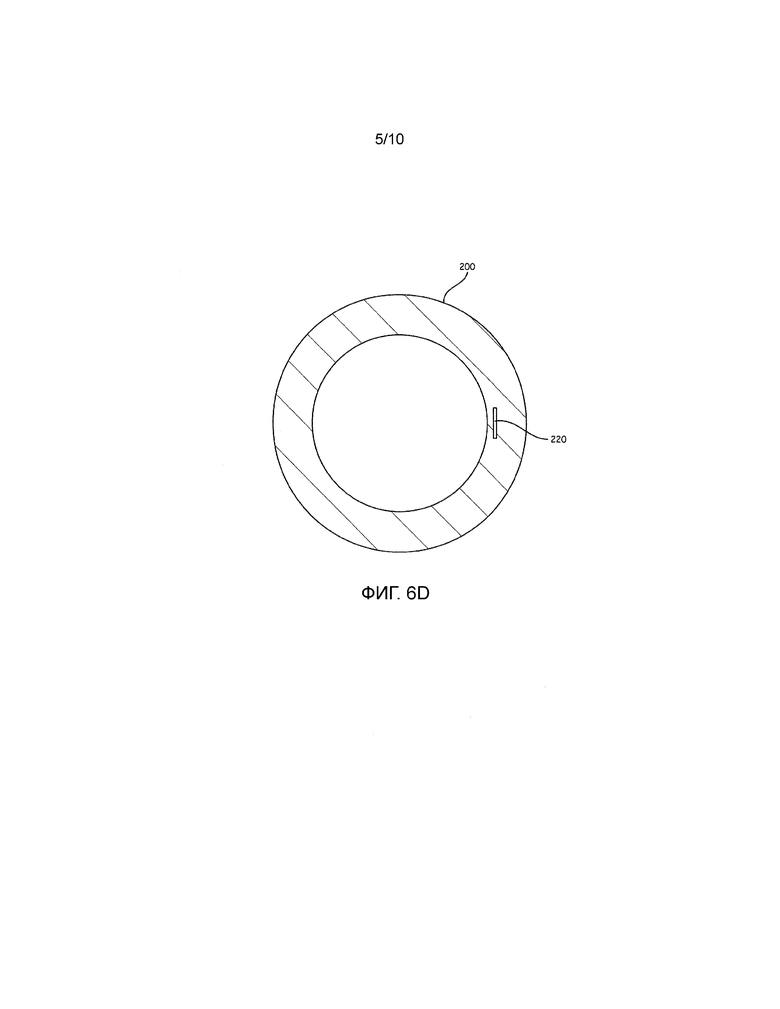

Фиг. 6D представляет собой вид продольного сечения, показывающий другую конфигурацию датчика технологической переменной относительно технологической прокладки.

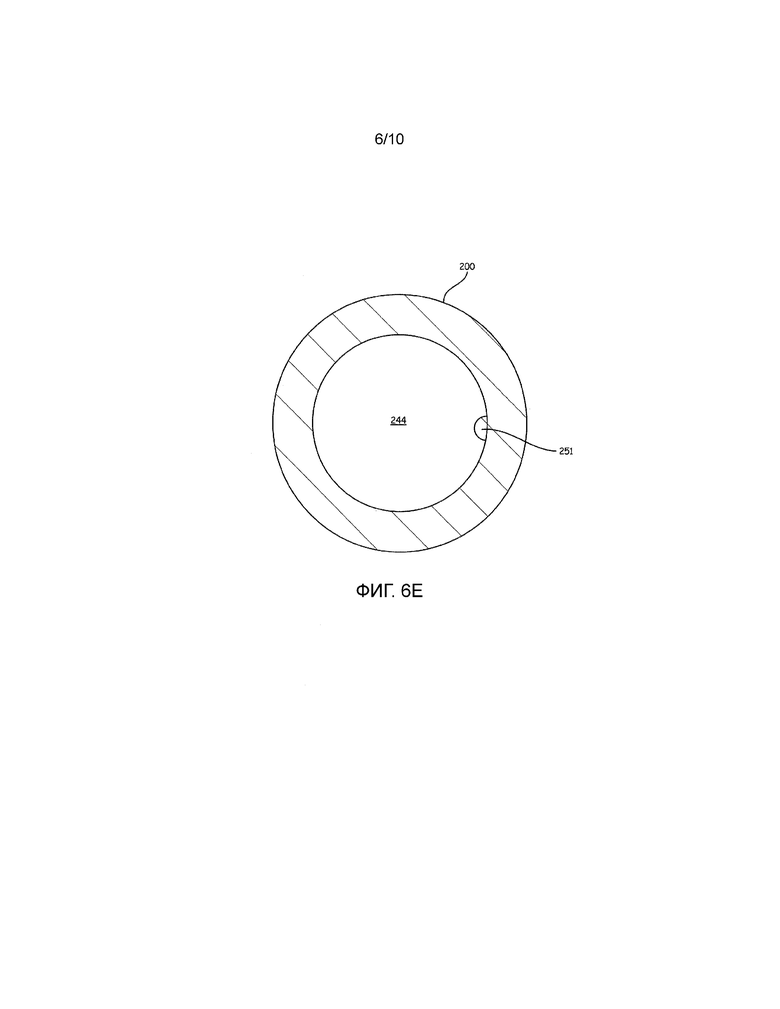

Фиг. 6Е представляет собой вид сбоку в плане другого примерного варианта осуществления технологической прокладки, включающей в себя образованную в ней карманную область.

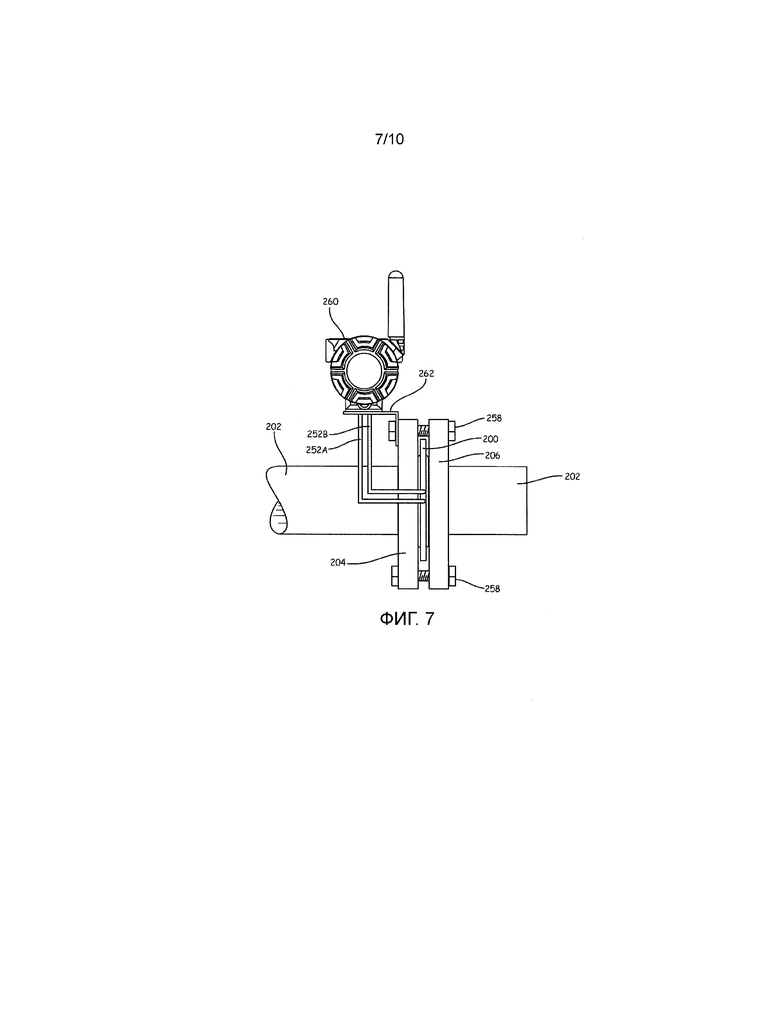

Фиг. 7 представляет собой вид сбоку в плане, показывающий измерительный преобразователь технологической переменной, подсоединенный к технологической прокладке, зажатой с уплотнением между двумя противоположными фланцами, подсоединенными к технологическому трубопроводу.

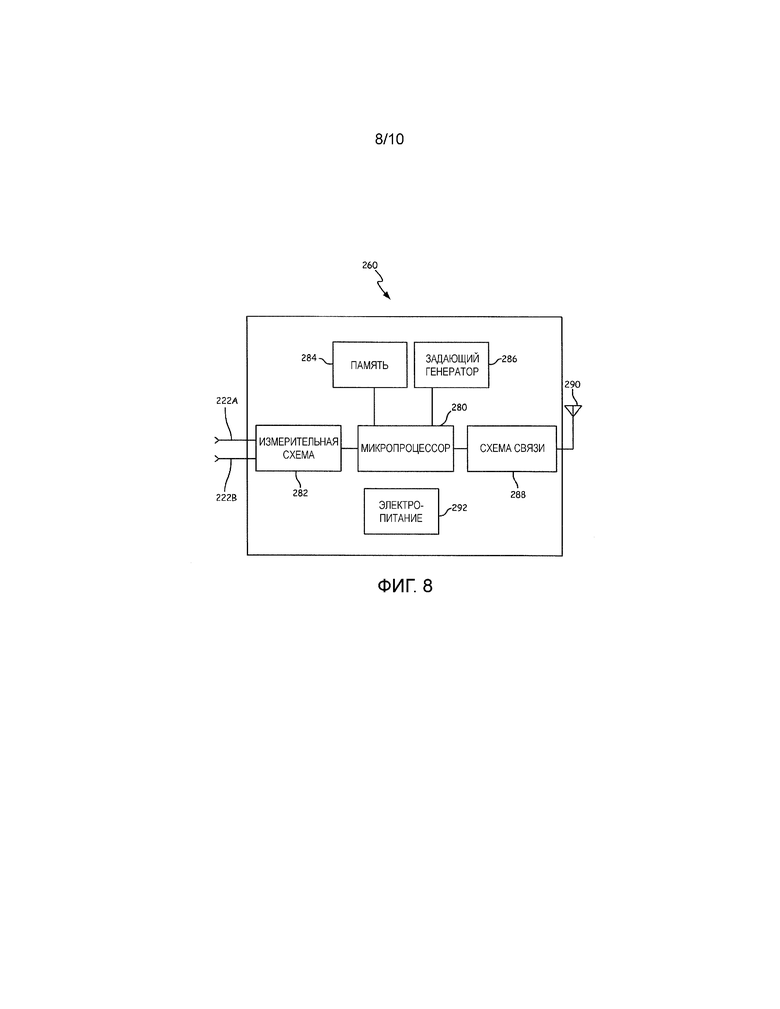

Фиг. 8 представляет собой упрощенную блок-схему измерительного преобразователя технологической переменной по фиг. 7.

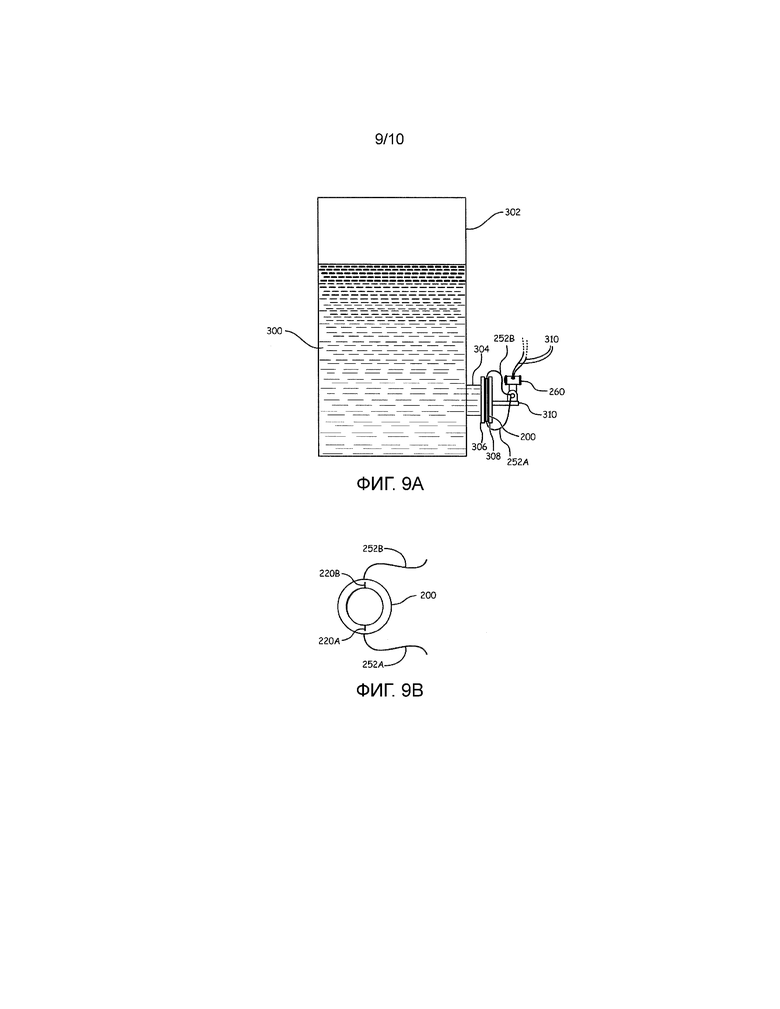

Фиг. 9А представляет собой вид продольного сечения, показывающий измерительный преобразователь технологической переменной, подсоединенный к технологической прокладке для измерения уровня технологической текучей среды в баке.

Фиг. 9В представляет собой вид продольного поперечного сечения, показывающий положение двух датчиков технологической переменной внутри технологической прокладки по фиг. 9А.

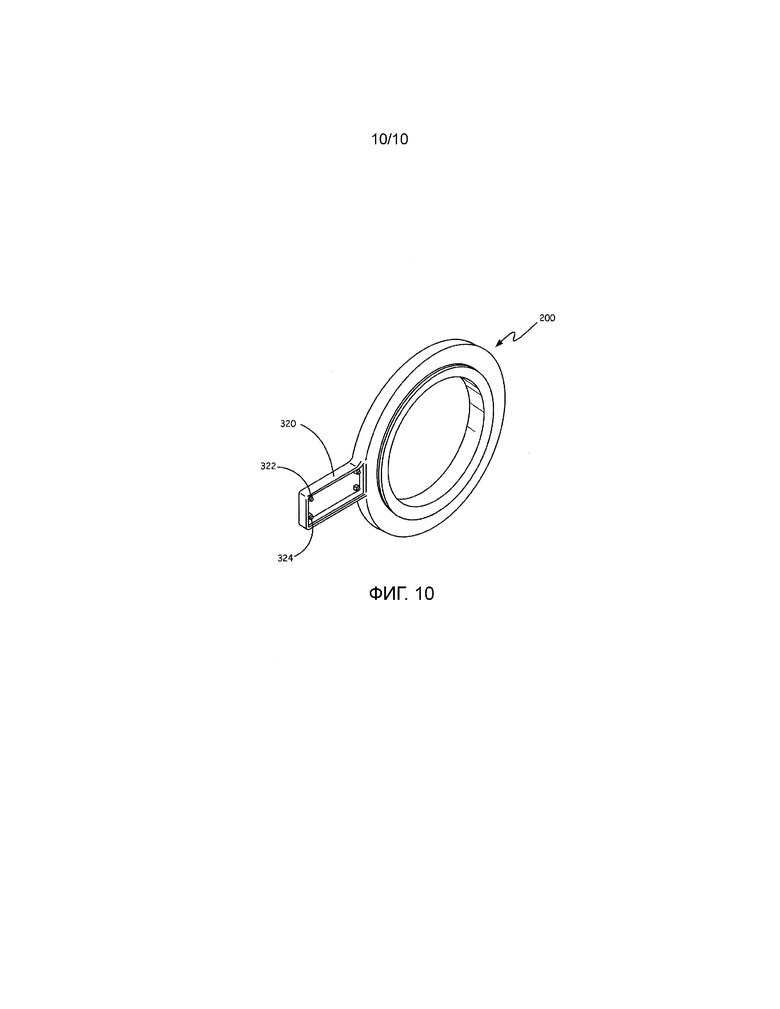

Фиг. 10 представляет собой вид в перспективе технологической прокладки, которая включает в себя интегральную схему измерительного преобразователя технологической переменной.

ПОДРОБНОЕ ОПИСАНИЕ ИЛЛЮСТРАТИВНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Как говорилось в разделе описания уровня техники, измерение технологической переменной обычно требует "проникновения" или наличия другого "входа" в технологический резервуар, такой как бак, трубопровод и т.п., для того чтобы получить доступ к технологической текучей среде. Например, фиг. 1 представляет собой иллюстрацию, показывающую один пример конфигурации схемы предшествующего уровня техники, в которой для измерения перепада давления используется измерительный преобразователь 100 технологической переменной. Измерительный преобразователь 100 подсоединен к технологическому трубопроводу 102 посредством импульсных линий 104, 106. Эти импульсные линии подсоединены, соответственно, к фланцам 108, 110 трубопровода 102, которые обеспечивают доступ к технологической текучей среде, переносимой внутри трубопровода 102. Подсоединение выполнено посредством соответствующих вентилей 112, 114. Импульсные линии 104, 106 подсоединены к измерительному преобразователю 100 технологической переменной через дополнительные клапаны 120 и патрубок 122. Как показано на фиг. 1, подсоединение измерительного преобразователя 100 технологической переменной к технологической текучей среде является сложным и требует многочисленных соединений. Каждое соединение требует интерфейса, который во избежание протечки должен быть герметичным.

В одном объекте предоставлена технологическая прокладка, которая уменьшает количество соединений, требуемых для того, чтобы подсоединить датчик технологической переменной к технологической текучей среде по сравнению с конфигурацией, показанной на фиг. 1. В одной примерной конфигурации измерительный преобразователь технологической переменной подсоединен к технологической текучей среде с использованием технологической прокладки, имеющей по меньшей мере одну поверхность, которая выполнена с возможностью образования уплотнения с поверхностью технологического резервуара. Это позволяет обеспечить, чтобы технологическая прокладка находилась под воздействием технологической текучей среды через отверстие в поверхности технологического резервуара. Технологическая прокладка несет в себе датчик технологической переменной, который выполнен с возможностью восприятия технологической переменной технологической текучей среды. Воспринятая технологическая переменная передается в измерительную схему, которая используется для того, чтобы предоставлять выходной сигнал, зависящий от воспринятой технологической переменной. Измерительная схема может быть сформирована интегрально с прокладкой или же может быть отдельным компонентом, удаленным от прокладки, например, в измерительный преобразователь технологической переменной. Дополнительные объекты и конфигурации более подробно описаны ниже. В одном примерном объекте описанные здесь варианты осуществления могут благоприятно использовать "конструкции проникновения" в процесс, которые в системах "сквозных" промышленных процессов могут уже существовать для обеспечения доступа к технологической текучей среде.

Фиг. 2 представляет собой поэлементный вид в перспективе, показывающий технологическую прокладку 200, помещенную для образования уплотнения с фланцами 204 и 206 технологического трубопровода 202, а фиг. 3 представляет собой вид продольного сечения, показывающий участок технологической прокладки 200 между двумя фланцами 204 и 206. Как описано ниже более подробно, прокладка 200 включает в себя датчик 220 технологической переменной (фиг. 3), предназначенный для использования при восприятии технологической переменной промышленного процесса. Фланец 204 включает в себя поверхность 208 технологического резервуара (фиг. 3) с выполненным в нем отверстием 209 (фиг. 3), которая упирается в поверхность прокладки 200, образуя с технологической прокладкой 200 уплотнение. Аналогичным же образом, фланец 206 включает в себя поверхность 210 технологического резервуара, имеющую выполненное в ней отверстие 212, которая упирается в противолежащую поверхность прокладки 200, образуя уплотнение. Это примеры поверхности технологического резервуара, имеющей отверстие, через которое может быть получен доступ к технологической текучей среде.

Участок технологической прокладки 200 проходит в пространство между отверстиями 209 и 212 таким образом, что этот участок технологической прокладки 200 входит в соприкосновение с находящейся внутри отверстий 209 и 212 технологической текучей средой. Датчик 220 технологической переменной, находящийся внутри технологической прокладки 200, связан с электрическими соединениями 222, которые проходят за внешнюю окружность технологической прокладки 200. В конфигурации, показанной на фиг. 3, материал прокладки 200 окружает датчик 220 технологической переменной и изолирует его от любого прямого контакта с технологической текучей средой. Например, если датчик 220 технологической переменной является датчиком давления, то давление технологической текучей среды может передаваться на датчик 220 в результате отклонения или деформации материала прокладки. Могут быть использованы другие способы изоляции, например, с помощью изолирующих диафрагм. Однако в другой примерной конфигурации датчик 220 технологической переменной в отверстиях 209 и 212 напрямую контактирует с технологической текучей средой. В других вариантах исполнения датчик 220 технологической переменной воспринимает другие технологические переменные, такие как, например, температура, и (или) измеряет несколько технологических переменных, таких как давление и температура.

Фиг. 4 представляет собой поэлементный вид конфигурации для измерения перепада давления с использованием датчиков 220А и 220В технологической переменной (показанных на фиг. 5), находящихся, соответственно, в технологических прокладках 200А и 200В. На фиг. 4 между технологическими прокладками 200А и 200В расположена диафрагма 230, имеющая выполненное в ней ограничивающее отверстие 232. Когда через это ограничивающее отверстие 232 течет поток 234 технологической текучей среды, создается перепад давления, которое пропорционально скорости потока технологической текучей среды. Фиг. 5 показывает вид частичного продольного сечения диафрагмы 230, зажатой между прокладками 200А и 200В. Датчики 220А и 220В технологической переменной могут быть использованы для того, чтобы воспринимать давление с любой стороны ограничивающего отверстия 232, а также чтобы определять скорость потока. Противоположные поверхности диафрагмы 230 представляют собой иллюстрацию другого примера поверхности технологического резервуара.

Фиг. 6A, 6В и 6С показывают вид в перспективе, вид в плане и вид продольного сечения технологической прокладки 200. Как показано на фиг. 6А-6С, технологическая прокладка 200 включает в себя противоположные поверхности 240 и 242 и имеет выполненное в них отверстие 244. Поверхности 240 и 242 показаны, соответственно, с возможными кольцевыми поверхностными выступами 246, 248. Выступы 246, 248 могут быть использованы, например, для того, чтобы уплотнять впадины или другие особенности поверхности фланцев 204, 206. Как показано на фиг. 6С, в этой примерной конфигурации в одной технологической прокладке 200 находятся два датчика 220А и 220В технологической переменной. В примерной конфигурации по фиг. 6С датчик 220А технологической переменной напрямую контактирует с технологической текучей средой, в то время как датчик 220В технологической переменной изолирован от технологической текучей среды материалом прокладки. Датчики 220А и 220В технологической переменной находятся в соответствующих полостях 250А и 250В, сформированных в прокладке 200 в радиальном направлении. В этом примере один датчик может измерять давление, в то время как другой датчик измеряет температуру. Полости 250А и 250В могут включать в себя возможную оболочку, например, соответственно, удлиненные трубки 252А и 252В, в которых могут находиться электрические соединения 222А и 222В.

Фиг. 6D представляет собой вид спереди поперечного сечения другого примерного варианта осуществления технологической прокладки 200. На фиг. 6D датчик 220 технологической переменной расположен, в общем, перпендикулярно радиусу технологической прокладки 200. Заметим, что может быть использована любая ориентация и конфигурация датчика 220 технологической переменной и что изобретение не ограничено описанными здесь удлиненными конфигурациями.

Фиг. 6Е представляет собой вид сбоку в плане другого примерного варианта осуществления технологической прокладки 200, включающей в себя область 251 кармана, которая проходит в отверстие 244 технологической прокладки 200. Такая конфигурация может быть использована для того, чтобы размещать датчик 220 технологической переменной внутри потока технологической текучей среды, в то время как остальная часть внутренней поверхности прокладки 200 по существу выставлена по оси относительно радиуса внутреннего радиуса технологического трубопровода 202. Область 251 кармана может быть изготовлена из того же самого материала, что и остальная часть технологической прокладки 200, или же может быть выполнена из другого материала или из композита.

Фиг. 7 представляет собой вид сбоку в плане, показывающий технологическую прокладку 200, помещенную с герметизацией между фланцами 204 и 206 технологического трубопровода 202, используя болты 258. В этом варианте исполнения измерительный преобразователь 260 технологической переменной подсоединен к датчикам 220А и 220В технологической переменной посредством электрических проводов, пропущенных, соответственно, в удлиненные трубки 252А и 252В. Измерительный преобразователь 260 технологической переменной может быть прикреплен непосредственно к технологическому трубопроводу 202, используя скобу 262, прикрепленную одним из болтов 258.

Фиг. 8 представляет собой упрощенную блок-схему измерительного преобразователя 260 технологической переменной, который включает в себя микропроцессор 280, подсоединенный к измерительной схеме 282. Измерительная схема соединена с показанными на фиг. 6С датчиками 220А и 220В технологической переменной посредством электрических соединений 222А и 222В. Микропроцессор 280 работает в соответствии с командами, сохраненными в памяти 284 при тактовой частоте, определенной задающим генератором 286. Схема 288 связи обеспечивает возможность по установлению связи с микропроцессором 280 и соединена с антенной 290. Показан также возможный внутренний источник 292 питания, который используется для питания схемы измерительного преобразователя 260 технологической переменной.

Во время работы для измерения технологических переменных, воспринимаемых датчиками 220А, 220В технологической переменной, используется измерительная схема 282. Для того чтобы преобразовывать связанную с воспринимаемым процессом аналоговую величину в цифровую величину и посылать ее на микропроцессор, может быть использована, например, схема аналого-цифрового преобразования. Для того чтобы передавать информацию, относящуюся к воспринимаемой технологической переменной, в другое место, такое как центральный пункт управления процессом (не показан), используется схема 288 связи. Эта связь может осуществляться по беспроводной линии связи через антенну 290. Одним из примеров техники беспроводной связи в соответствии со стандартом IEC 62591 является беспроводной протокол связи HART® («протокол взаимодействия с удаленным датчиком с шинной адресацией»). Однако схема 288 связи может передавать информацию также и по проводной линии связи. Одним из примеров проводной линии связи является двухпроводной контур управления процессом, который может также быть использован и для подачи питания в схему измерительного преобразователя 260 технологической переменной. Технологическая переменная может передаваться посредством управления уровнем тока, протекающим в таком контуре, например, в диапазоне между 4 мА и 20 мА. Другой пример контура управления процессом включает в себя схемы, которые передают цифровую информацию, такую как в соответствии с протоколом связи HART®. Другие примеры протоколов связи включают в себя протоколы Foundation Fieldbus и PROFIBUS.

Датчики 220А и 220В технологической переменной могут работать в соответствии с любой приемлемой технологией измерения необходимой технологической переменной. Примеры технологических переменных включают давление, поток, температуру, уровень, кислотность рН, мутность и т.д. В одном конкретном варианте осуществления датчики 220А, 220В технологической переменной выполнены с возможностью восприятия давления технологической текучей среды. Одна конкретная технология восприятия давления использует удлиненный датчик, выполненный из по существу хрупкого материала. Примеры датчика давления этого типа показаны и описаны в патенте США № 5 637 802, выданном 10 июня 1997 года, озаглавленном «CAPACITIVE PRESSURE SENSOR FOR A PRESSURE TRANSMITTER WHERE ELECTRIC FIELD EMANATES SUBSTANTIALLY FROM BACK SIDES OF PLATES» ("Емкостной датчик давления для передачи давления, в котором электрическое поле создается с задних сторон пластин"); в патенте США № 6 079 276, выданном 27 июня 2000 года, озаглавленном «SINTERED PRESSURE SENSOR FOR A PRESSURE TRANSMITTER» ("Порошковый датчик давления для передачи давления"); в патенте США № 6 082 199, выданном 4 июля 2000 года, озаглавленном «PRESSURE SENSOR CAVITY ETCHED WITH HOT POCL3 GAS» ("Датчик давления с вытравленной полостью с горячим газом POCL3"); в патенте США № 6 089 097, выданном 18 июля 2000 года, озаглавленном «ELONGATED PRESSURE SENSOR FOR A PRESSURE TRANSMITER» ("Удлиненный датчик давления для передачи давления"); в патенте США № 6 505 516, выданном 14 января 2003 года, озаглавленном «CAPCITIVE PRESSURE SENSING WITH MOVING DIELECTRIC» ("Емкостной датчик давления с подвижным диэлектриком"); в патенте США № 6 520 020, выданном 18 февраля 2003 года, озаглавленном «METHOD AND APPARATUS FOR A DIRECT BONDED ISLATED PRESSURE SENSOR» ("Способ и устройство для самосвязанного изолированного датчика давления"); в патенте США № 6 508 129, выданном 21 января 2003 года, озаглавленном «PRESSURE SENSOR CAPSULE WITH IMPROVED ISOLATION» ("Капсула датчика давления с улучшенной изоляцией"); в патенте США № 6 484 585, выданном 26 ноября 2002 года, озаглавленном «PRESSURE SENSOR FOR A PRESSURE TRANSMITTTER» ("Датчик давления для измерительного преобразователя давления"); в патенте США № 6 516 671, выданном 11 февраля 2003 года, озаглавленном «GRAIN GROWTH OF ELECTRICAL INTERCONNECTION FOR MICROELECTROMECHANICAL SYSTEMS (MEMS)» ("Выращивание зерен электрического взаимодействия для микроэлектромеханических систем (МЭМС)"); в патенте США № 6 561 038, выданном 13 мая 2003 года, озаглавленном «SENSOR WITH FLUID ISOLATION BARRIER» ("Датчик с барьером изоляции текучей субстанции"), и в патенте США № 6 848 316, выданном 1 февраля 2005 года, озаглавленном «PRESSURE SENSOR ASSEMBLY» ("Устройство датчика давления").

Технологическая прокладка 200 может быть выполнена в соответствии с любой конфигурацией прокладки или любым типом технологии, используемым в системах контроля и управления промышленными процессами. Как правило, технологическая прокладка 200 выполнена с возможностью затекания в любые неровности, заполняя их, между двумя технологическими поверхностями, которые соединены между собой, тем самым герметизируя эти две поверхности. Кроме того, материалы, предпочтительно, должны быть способны противостоять экструзии, обусловленной усилием нагрузки, приложенной между двумя поверхностями, и силами, которые возникают в ходе технологического процесса. Примеры материалов, которые могут быть использованы для формирования прокладки, включают в себя эластомерные материалы, волокнистые материалы, гибкий графит, слюду, политетрафторэтилен (ПТФЭ), металлические материалы и другие. Кроме того, многочисленные материалы могут быть использованы в одной прокладке. Технологическая прокладка может быть сформирована из одного листа материала или же может быть составлена из нескольких материалов и конфигураций. Примерные конфигурации прокладки включают в себя рифленую прокладку типа «Кампрофайл», прокладку типа "металлический глазок", мягкую прокладку с металлической оболочкой и с металлическим армированием, волнистые металлические прокладки и прокладки со спиральной намоткой. Датчик 220 технологической переменной может быть запрессован в материал технологической прокладки во время изготовления. В другом примере датчик технологической переменной во время процесса изготовления помещен между разными слоями прокладки. В еще одном примере технологическая прокладка подверглась обработке на станке для того, чтобы предоставить полость для вмещения датчика технологической переменной. Например, через прокладку радиально может быть просверлено отверстие для того, чтобы удерживать датчик 220 технологической переменной и связанные с ним электрические соединения.

Фиг. 9А представляет собой упрощенную схему, показывающую систему для измерения уровня технологической текучей среды, находящейся в баке 302, которая реализована с использованием описанной здесь технологической прокладки 200. На фиг. 9А удлинение обеспечивает проникновение в боковую сторону бака 302 и содержит фланец 306. Технологическая прокладка 200 расположена напротив фланца 306 и герметично прижата к фланцу 306 фланцем 308. Измерительный преобразователь 260 технологической переменной прикреплен к фланцу 308 на скобе 308. Как показано на фиг. 9В, технологическая прокладка 200 по фиг. 9А включает в себя датчики 220В, 220А технологической переменной, размещенные, соответственно, внизу и вверху прокладки 200. Они через электрические соединения 222, выполненные, соответственно, в удлиненных трубках 252A, 252B, подсоединены к измерительному преобразователю 260 технологической переменной. В конфигурации по фиг. 9А и 9В уровень технологической текучей среды 300 может быть определен на основе перепада давления, измеренного датчиками 220А, 220В технологической переменной. Он может быть передан в другое место, такое как пункт управления процессом. Как показано на фиг. 9А, в этом примере измерительный преобразователь 260 технологической переменной использует двухпроводную схему 310 управления процессом, для связи и для получения электропитания. В конфигурации по фиг. 9А одна технологическая прокладка 200 несет в себе два датчика 220А, 220В технологической переменной, расположенные так, что отстоят один от другого на 180°. В другой примерной конфигурации могут быть использованы две технологические прокладки 200, и они расположены так, что их соответствующие датчики 220 технологической переменной для того, чтобы измерять перепад давления отстоят один от другого на 180°.

Фиг. 10 показывает другой примерный вариант осуществления технологической прокладки 200. В отличие от конфигурации, показанной на фиг. 7, в варианте осуществления по фиг. 10 электроника измерительного преобразователя (см. фиг. 8) находится в лопатообразном удлинении 320, которое образовано в виде неотъемлемого компонента технологической прокладки 200. Эта электроника может обеспечить те же самые функции, что и показанные на фиг. 8, включая измерение и передачу технологической переменной. В лопатообразном удлинении 320 могут быть размещены возможные электрические разъемы 322 и 324 для использования их при подсоединении к внутренней схеме. Они, например, могут быть использованы для того, чтобы подсоединить двухпроводную схему управления процессом или другую линию связи, например шину I2C. В качестве следующего примера: разъемы 322, 324 могут быть использованы для того, чтобы подавать на внутренние схемы электропитание. В другом примере схема внутри лопатообразного удлинения 320 передает информацию в беспроводном режиме. Как вариант, для питания схемы может использоваться внутренняя батарейка питания.

Хотя настоящее изобретение было описано со ссылками на предпочтительные варианты исполнения, специалисты в данной области поймут, что и по форме, и в деталях в него могут быть внесены изменения, не выходящие за рамки сущности и объема изобретения. В том смысле, как он здесь используется, термин "прокладка" относится к любому компоненту, который используется для того, чтобы обеспечить механическое уплотнение между двумя поверхностями. В одной конфигурации прокладка проходит в плоскости. Тем не менее, прокладка может быть сформирована в конфигурациях, которые не являются плоскими. В одной конфигурации прокладка включает в себя выполненное сквозь нее отверстие, и в отдельной конфигурации это отверстие является круговым. Однако прокладка не ограничена круговой конфигурацией или конфигурацией, которая включает в себя выполненное сквозь нее отверстие. Прокладка может быть изготовлена из любого материала, подходящего для практического использования. Описанная здесь технологическая прокладка выполнена с возможностью образовывать уплотнение с поверхностью технологического резервуара, который несет технологическую текучую среду или связан с ней каким-либо иным образом. В том смысле, как он здесь используется, термин "поверхность" не ограничен плоской поверхностью. Далее, термин "сосуд" включает в себя любой компонент в промышленном процессе, который несет технологическую текучую среду или связан с ней. Хотя описанные здесь технологические прокладки показаны имеющими кольцевую конфигурацию, изобретение не ограничено такой конструкцией.

Измерительный преобразователь (260) технологической переменной для восприятия технологической переменной технологической текучей среды в промышленном процессе включает в себя технологическую прокладку (200), имеющую поверхность, выполненную с возможностью образования уплотнения с поверхностью технологического резервуара. Технологическая прокладка (200) подвержена воздействию технологической текучей среды через отверстие в поверхности технологического резервуара. Датчик (220) технологической переменной удерживается технологической прокладкой (200) и выполнен с возможностью восприятия технологической переменной технологической текучей среды и предоставления выходного сигнала (222) датчика. Измерительная схема (282), подсоединенная к датчику (220) технологической переменной, предоставляет выходной сигнал измерительного преобразователя технологической переменной, зависящий от воспринятого выходного сигнала технологической переменной. Причем технологическая прокладка включает в себя часть, образованную для размещения датчика внутри технологической прокладки. Технический результат – уменьшение количества соединений, требуемых для того, чтобы подсоединить датчик технологической переменной к технологической текучей среде. 2 н. и 21 з.п. ф-лы, 10 ил.

1. Измерительный преобразователь технологической переменной для восприятия технологической переменной технологической текучей среды в промышленном процессе, содержащий

- технологическую прокладку, имеющую поверхность, выполненную с возможностью образования уплотнения с поверхностью технологического резервуара, в котором технологическая прокладка находится под воздействием технологической текучей среды через отверстие в поверхности технологического резервуара, причем технологическая прокладка включает в себя часть, образованную для размещения датчика внутри технологической прокладки;

- датчик технологической переменной, размещенный внутри упомянутой части технологической прокладки, выполненный с возможностью восприятия технологической переменной технологической текучей среды и предоставления выходного сигнала датчика, при этом датчик технологической переменной окружен и изолирован технологической прокладкой от технологической текучей среды; и

- измерительную схему, связанную с датчиком технологической переменной, выполненную с возможностью предоставления выходного сигнала технологической переменной, зависящего от воспринятого выходного сигнала технологической переменной.

2. Измерительный преобразователь технологической переменной по п. 1, в котором датчик технологической переменной содержит датчик давления.

3. Измерительный преобразователь технологической переменной по п. 1, в котором датчик технологической переменной выполнен с возможностью восприятия температуры.

4. Измерительный преобразователь технологической переменной по п. 2, включающий в себя второй датчик технологической переменной, выполненный с возможностью восприятия температуры.

5. Измерительный преобразователь технологической переменной по п. 1, в котором датчик технологической переменной выполнен из хрупкого материала.

6. Измерительный преобразователь технологической переменной по п. 1, в котором датчик технологической переменной встроен в технологическую прокладку.

7. Измерительный преобразователь технологической переменной по п. 1, включающий в себя вторую технологическую прокладку, имеющую второй датчик технологической переменной, и в котором измерительная схема выполнена с возможностью измерения перепада давления между датчиком технологической переменной и вторым датчиком технологической переменной.

8. Измерительный преобразователь технологической переменной по п. 7, включающий в себя диафрагму, выполненную с возможностью создавать перепад давления в потоке технологической текучей среды, и в котором технологическая прокладка и вторая технологическая прокладка расположены на противоположных сторонах диафрагмы.

9. Измерительный преобразователь технологической переменной по п. 1, в котором поверхность технологического резервуара содержит фланец технологического трубопровода.

10. Измерительный преобразователь технологической переменной по п. 1, в котором поверхность технологического резервуара содержит фланец бака.

11. Измерительный преобразователь технологической переменной по п. 1, в котором технологическая прокладка включает в себя второй датчик технологической переменной, расположенный на расстоянии от датчика технологической переменной.

12. Измерительный преобразователь технологической переменной по п. 10, в котором датчик технологической переменной и второй датчик технологической переменной выполнены с возможностью измерения перепада давления.

13. Измерительный преобразователь технологической переменной по п. 12, в котором перепад давления зависит от уровня технологической текучей среды в баке.

14. Измерительный преобразователь технологической переменной по п. 1, в котором технологическая прокладка является кольцевой.

15. Измерительный преобразователь технологической переменной по п. 14, в котором датчик технологической переменной расположен в технологической прокладке по радиусу.

16. Измерительный преобразователь технологической переменной по п. 1, в котором измерительная схема прикреплена к поверхности технологического резервуара.

17. Измерительный преобразователь технологической переменной по п. 1, в котором измерительная схема установлена интегрально с технологической прокладкой.

18. Измерительный преобразователь технологической переменной по п. 17, в котором технологическая прокладка включает в себя лопатообразное удлинение, которое содержит измерительную схему.

19. Технологическая прокладка для уплотнения с поверхностью технологического резервуара, содержащая

- кольцевое кольцо, сформированное из материала прокладки, имеющее первую и вторую противоположные поверхности, которые выполнены с возможностью уплотнения, соответственно, с первой и со второй поверхностями технологических резервуаров;

- отверстие в центре кольцевого кольца, которое выполнено с возможностью приема внутрь себя технологической текучей среды;

- часть, сформированную в кольцевом кольце для размещения датчика внутри кольцевого кольца;

- датчик технологической переменной, размещенный в упомянутой части кольцевого кольца, выполненный с возможностью восприятия технологической переменной технологической текучей среды, причем датчик технологической переменной окружен и изолирован материалом прокладки от технологической текучей среды; и

- электрические соединения, которые подсоединены к датчику технологической переменной и проходят из упомянутой части через кольцевое кольцо в место снаружи этого кольцевого кольца.

20. Технологическая прокладка по п. 19, в которой датчик технологической переменной содержит датчик давления.

21. Технологическая прокладка по п. 19, в которой датчик технологической переменной выполнен из удлиненного хрупкого материала.

22. Технологическая прокладка по п. 19, включающая в себя вторую часть, сформированную в кольцевом кольце, и второй датчик технологической переменной, находящийся во второй части, выполненный с возможностью восприятия второй технологической переменной.

23. Технологическая прокладка по п. 19, в которой датчик технологической переменной содержит датчик давления, а второй датчик технологической переменной содержит датчик температуры.

| US 7559244 B2, 14.07.2009 | |||

| US 5659132 A1, 19.08.1997 | |||

| US 2005189762 A1, 01.09.2005 | |||

| Станок для безотходной резки круглого проката | 1982 |

|

SU1026978A2 |

Авторы

Даты

2018-02-28—Публикация

2015-01-13—Подача