Изобретение касается рабочего колеса для осевой воздуходувки, включающего в себя корпус рабочего колеса, который имеет наружную боковую стенку рабочего колеса, а также опорный диск, имеющий ступицу для соединения без возможности вращения с приводным валом, при этом на опорном диске расположено множество направленных радиально наружу лопаток, которые имеют каждая хвостовик лопатки и рабочую часть (перо) лопатки.

В технике осевые вентиляторы находят широкое применение. Рабочее колесо для осевого вентилятора во многих случаях состоит из корпуса рабочего колеса, нескольких направленных радиально наружу лопаток и элементов для крепления лопаток к корпусу рабочего колеса. Кроме того, часто бывает предусмотрен закрепленный на корпусе рабочего колеса приточный кожух для уменьшения завихрений. Корпус рабочего колеса включает в себя, в частности, наружную боковую стенку рабочего колеса для направления потока, опорный диск, а также ступицу для присоединения без возможности вращения приводного вала. Корпус рабочего колеса может быть выполнен цельно и в этом случае, например, быть изготовлен посредством сварки, литья или ковки. Кроме того, корпус рабочего колеса может также иметь составную конструкцию, например, включающую в себя прикрученные отдельные компоненты. Лопатки, как основные конструктивные элементы аэродинамического действия, включают в себя в общем случае рабочую часть лопатки, а также хвостовик лопатки для крепления к корпусу лопаточного колеса. Для лопаток также возможны самые разные способы изготовления, такие как, например, ковка, литье, прессование или же фрезерование.

Из DE 10 2006 001 909 B4 известно рабочее колесо для осевого вентилятора или осевой воздуходувки.

Рабочее колесо осевого вентилятора включает в себя цилиндрический опорный диск, а также множество лопаток, которые имеют каждая хвостовик лопатки и рабочую часть лопатки. Для механически прочного зажатия каждой лопатки предусмотрено по паре зажимных губок. Для этой цели зажимные губки каждой пары зажимных губок расположены с обеих сторон опорного диска и прикручены к нему. Все зажимные губки идентичны по своей конфигурации настолько, что они являются взаимозаменяемыми друг с другом произвольным образом. Каждая зажимная губка в своей направленной радиально наружу области переходит в направленный радиально наружу козырек. Эти частично перекрывающиеся козырьки вместе образуют с каждой стороны рабочего колеса огибающее его кольцо ступицы для оптимизации направления потока. Кроме того, при сборке этого уже известного рабочего колеса перед зажатием в посадочном гнезде, ограничиваемом зажимными губками, лопатки путем затягивания сквозных винтов и гаек могут прокручиваться вокруг своей собственной продольной оси, так что может свободно задаваться угол установки каждой лопатки. Кроме того, на каждом сквозном винте помещены два дистанционных элемента, а также одна зажимная втулка.

Недостатком этого варианта осуществления является, что зажимные губки выполнены в виде прессованных деталей, литых деталей или кованых деталей, имеющих сравнительно сложную трехмерную геометрию.

Поэтому задачей изобретения является предложить рабочее колесо для осевой воздуходувки, которое может изготавливаться с оптимальными затратами с преобладающим применением выполненных в простой форме стандартных конструктивных элементов.

Предлагается рабочее колесо для осевой воздуходувки, включающее в себя корпус рабочего колеса, который имеет наружную боковую стенку рабочего колеса, а также опорный диск, имеющий ступицу для соединения без возможности вращения с приводным валом, при этом на опорном диске расположено множество направленных радиально наружу лопаток, которые имеют каждая хвостовик лопатки и рабочую часть (перо) лопатки.

В соответствии с изобретением каждый хвостовик лопатки имеет крепежный участок, который с геометрическим замыканием помещен между двумя трапецеидальными, треугольными или прямоугольными крепежными сегментами, расположенными на опорном диске противоположно с каждой из двух сторон, и каждые два противоположных крепежных сегмента, а также опорный диск имеют по меньшей мере по два проходных отверстия для помещения одной короткой втулки и одной длинной втулки, и крепежный участок с помощью соответственно вставленных через втулки болтов и гаек может прочно зажиматься между двумя противоположными крепежными сегментами, при этом каждый хвостовик лопатки установлен в собственном углублении опорного диска.

Благодаря этому конструктивному исполнению рабочее колесо может изготавливаться с применением сравнительно более простых и поэтому оптимальных по стоимости изготовления отдельных деталей. Кроме того, получается, в частности, упрощенное изготовление хвостовиков лопаток. Изобретение также обеспечивает возможность уменьшения многообразия деталей путем широкого применения одинаковых деталей даже при различных конструктивных размерах рабочих колес. Кроме того, получается значительное снижение веса по сравнению с традиционными конструктивными разновидностями. Втулки служат, в частности, для ввода высоких радиальных сил в опорный диск, который не обязательно может быть выполнен в виде диска, а, например, также в виде спицованной конструкции или тому подобного. Углубления имеют каждое прямоугольную форму. Следовательно, опорный диск между каждыми двумя соседними хвостовиками лопаток имеет направленную радиально наружу, трапецеидальную область материала, соответственно, окружной контур, подобный зубчатому колесу.

В случае одного из предпочтительных усовершенствований предусмотрено, что между каждыми двумя противоположными крепежными сегментами и опорным диском имеется по меньшей мере один осевой зазор. По одному из усовершенствований втулки имеют с одной стороны по пояску. Предпочтительно речь идет об одной короткой и одной более длинной выполненной втулке, которые имеют по пояску на торцевой стороне. Короткие и длинные втулки с геометрическим замыканием вставлены в крепежные элементы и опорный диск, а поясок короткой и длинной втулки при его центрировании - нет.

Тем самым обеспечено по меньшей мере одностороннее осевое ограничение положения втулки в проходных отверстиях. Кроме того, для каждого проходного отверстия, соответственно, каждого болта с гайкой должны монтироваться только две дополнительные детали.

В одном из целесообразных вариантов осуществления каждый хвостовик лопатки установлен в отверстии боковой стенки рабочего колеса.

Тем самым улучшается фиксация лопаток на корпусе рабочего колеса.

В случае одного другого варианта осуществления между телами каждой короткой и каждой длинной втулки имеется кольцевой зазор. Благодаря этому могут компенсироваться возникающие технологически обусловленные допуски. При необходимости осевой зазор между опорным диском и крепежным сегментом может уменьшаться почти до нуля.

В соответствии с другим предпочтительным вариантом осуществления длина тела каждой первой втулки существенно больше, чем длина тела каждой второй втулки.

Благодаря этому по меньшей мере у длинной втулки обеспечен простой визуальный контроль положения монтажа втулки со стороны опорного диска, кроме того, осуществляется равномерный перенос центробежных сил лопатки на оба крепежных сегмента.

В одном из технически предпочтительных усовершенствований каждые два противоположных крепежных сегмента перекрывают по одному углублению опорного диска с соответственно установленным в нем крепежным участком лопатки. В сочетании со втулками тем самым обеспечена особенно надежная и обладающая высокой механической нагрузочной способностью фиксация положения лопаток на опорном диске.

В одном из предпочтительных усовершенствований каждый крепежный участок хвостовика лопатки представляет собой цилиндр, имеющий по меньшей мере один огибающий его по периметру кольцевой паз.

Благодаря этому лопатки при монтаже перед окончательным зажатием могут сначала произвольным образом вращаться вокруг своей продольной оси, так что можно влиять на угол установки лопаток и вместе с тем на расход рабочей среды через осевую воздуходувку. Кроме того, такая цилиндрическая геометрия проста в изготовлении.

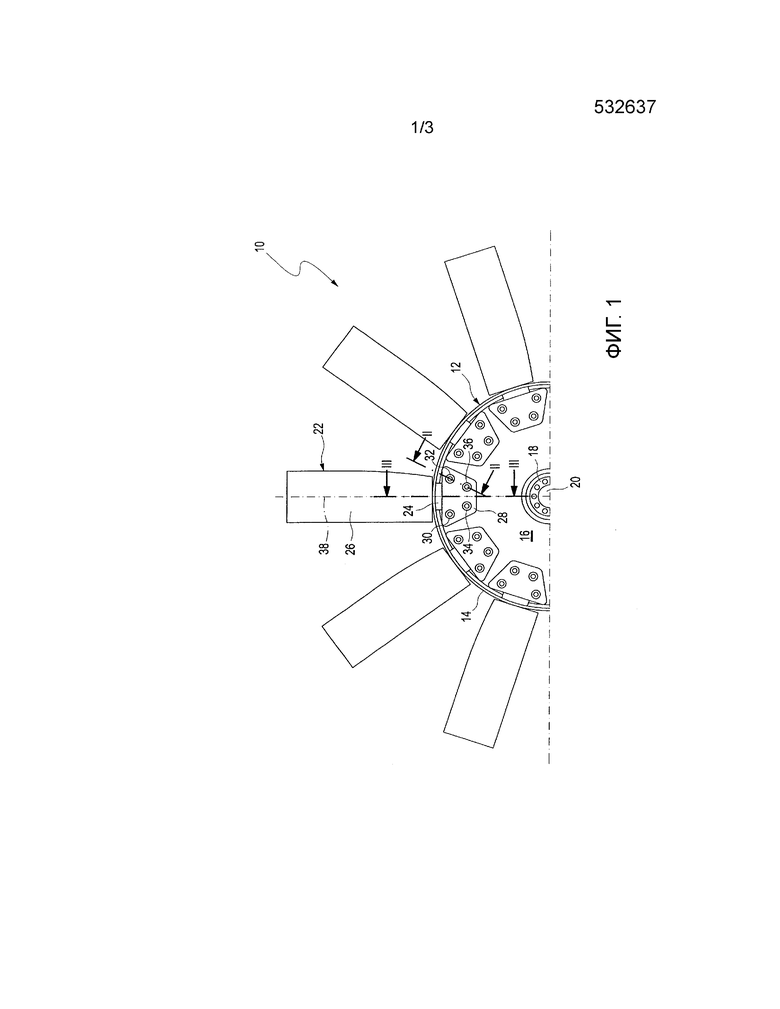

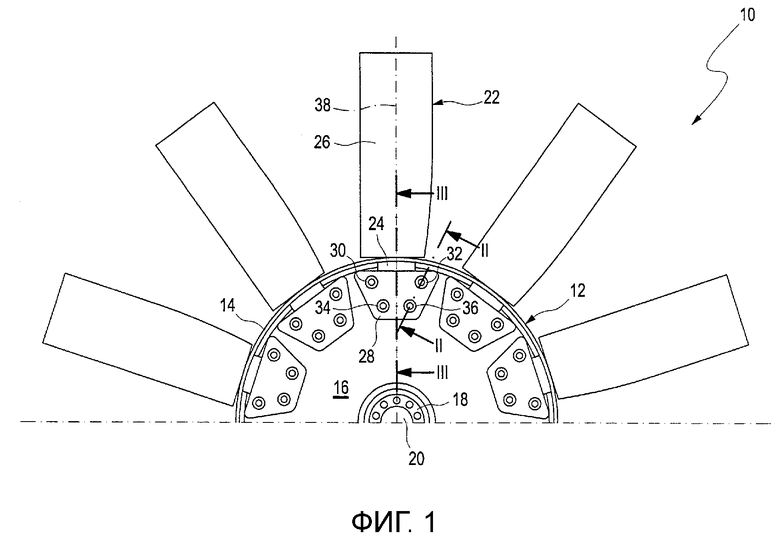

Ниже изобретение описывается подробнее с помощью чертежей, на которых показано:

фиг.1: вид сверху фрагмента предлагаемого изобретением рабочего колеса для осевой воздуходувки;

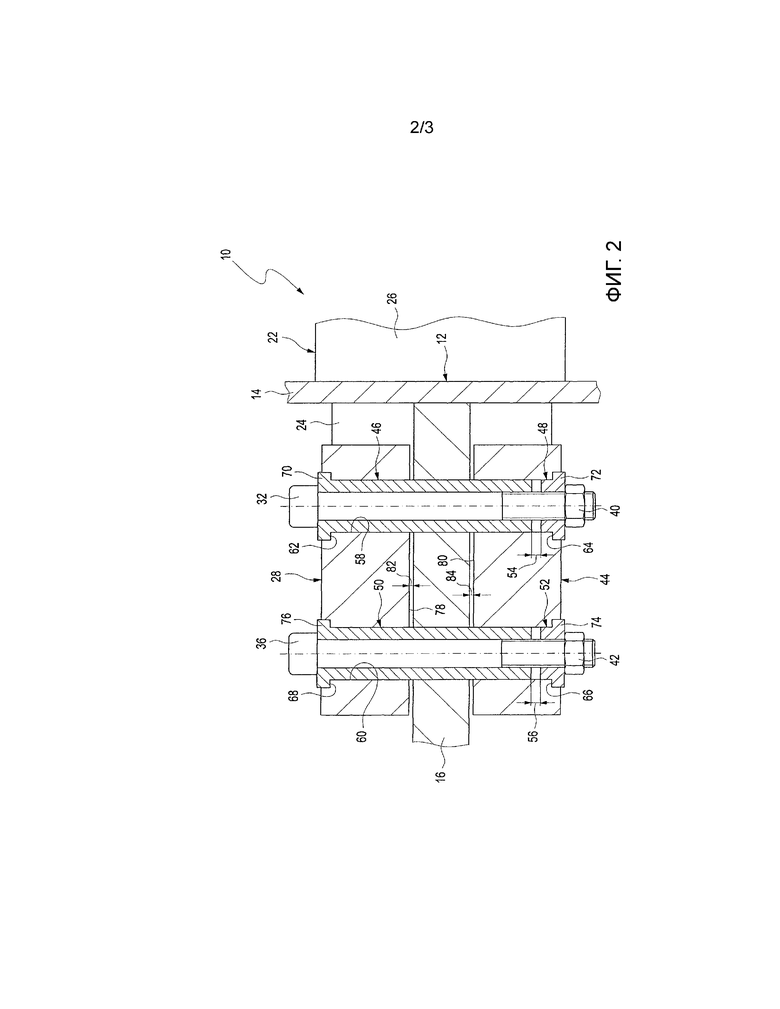

фиг.2: поперечное сечение по линии II-II сечения с фиг.1; и

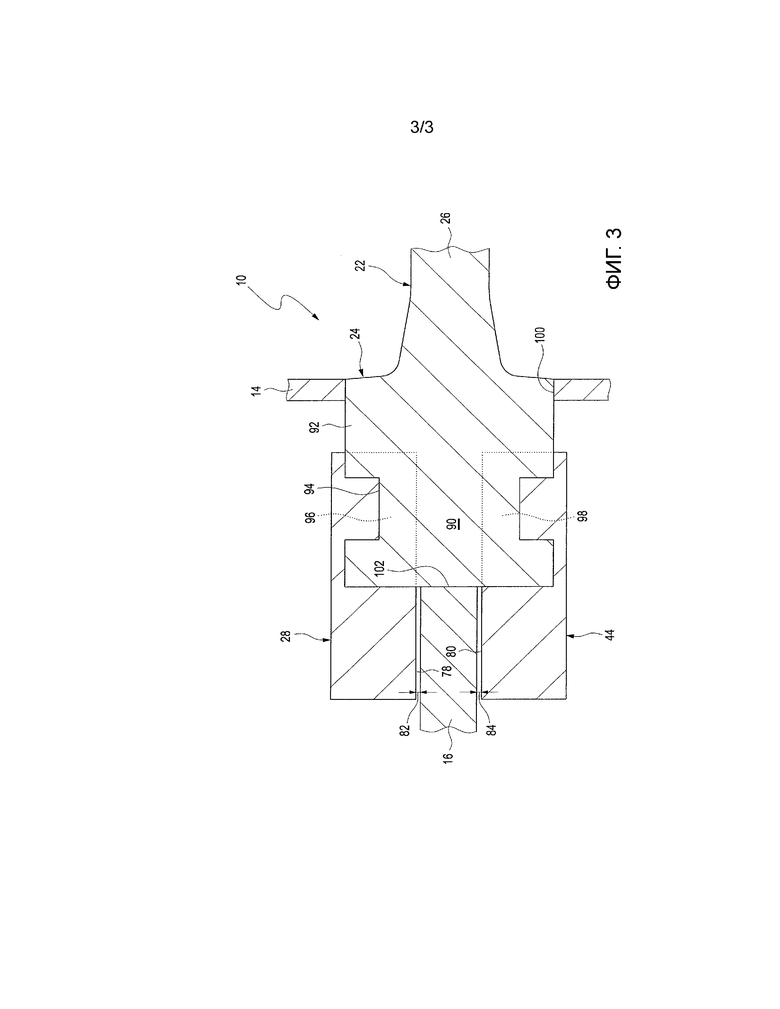

фиг.3: поперечное сечение по линии III-III сечения с фиг.1.

На фиг.1 показан вид сверху фрагмента предлагаемого изобретением рабочего колеса для осевой воздуходувки.

Рабочее колесо 10 для не изображенной осевой воздуходувки или осевого вентилятора имеет, среди прочего, корпус 12 рабочего колеса, включающий в себя наружную боковую стенку 14 рабочего колеса, а также опорный диск 16. На по существу дисковидном, соответственно, цилиндрическом опорном диске 16 корпуса 12 рабочего колеса в центре расположена ступица 18 для соединения без возможности вращения с приводным валом 20. На опорном диске 16 закреплено множество лопаток, из которых только одна лопатка снабжена ссылочным обозначением 22. Лопатка 22 имеет хвостовик 24 лопатки, а также рабочую часть 26 лопатки. Хвостовик 24 лопатки 22, как и все остальные, прочно зажат между двумя трапецеидальными, прямоугольными или треугольными крепежными сегментами, противоположно закрепленными на опорном диске 16, из которых здесь виден только один передний трапецеидальный, прямоугольный или же треугольный крепежный сегмент 28. Механическое зажатие каждых двух противоположно размещенных на опорном диске 16 крепежных сегментов, а также их соединение с опорным диском 16 осуществляется с помощью по меньшей мере двух болтов 30-36, а также здесь равным образом скрыто расположенных гаек. До зажатия крепежных сегментов лопатка 22, как и все остальные, всегда может свободно поворачиваться вокруг своей оси 38 вращения, так что может настраиваться оптимальный для различных сценариев применения угол установки лопаток 22 рабочего колеса 10.

Фиг.2 иллюстрирует поперечное сечение по линии II-II сечения с фиг.1.

Крепежный сегмент 28 посредством болтов 32, 36 и навернутых на них гаек 40, 42 притянут к противоположно расположенному на опорном диске 16 другому крепежному сегменту 44 и соединен с опорным диском 16. То же самое относится к скрытым здесь болтам 30, 34 с их соответствующими гайками. Над двумя крепежными сегментами 28, 44 проходит хвостовик 24 лопатки 22, зажатый между крепежными сегментами 28, 44.

Каждый болт 32, 36 помещен соответственно в одной длинной втулке 46 и одной короткой втулке 48, а также другой длинной втулке 50 и другой короткой втулке 52, тела которых, не обозначенные для лучшей видимости чертежа, отделены друг от друга в каждом случае кольцевым зазором 54, 56. Втулки 46-52 имеют каждая полую цилиндрическую форму, а кольцевые зазоры 54, 56 могут также иметь ширину, приблизительно равную нулю.

Также не обозначенная длина тел длинных втулок 46, 50 существенно больше, чем длина тел коротких втулок 48, 52. Втулки 46-52 помещены каждая в цилиндрическом проходном отверстии 58, 60, которое полностью пронизывает оба крепежных сегмента 28, 44, а также опорный диск 16. Радиальный люфт между втулками 46-52, а также проходными отверстиями 58, 60 имеет предпочтительно величину порядка нуля. При необходимости может быть также предусмотрена посадка с легким натягом. Проходные отверстия 58, 60 могут иметь каждое цилиндрические раззенковки 62-68, в которых помещены втулки 46-52. С геометрическим замыканием помещается не соответствующий поясок 70, 72, 74 или 76 втулок 46-52, а только тела втулок 46-52. При этом раззенковки 62-68 выполнены каждая в не обозначенных и направленных от опорного диска 16 верхних сторонах обоих крепежных сегментов 28, 44. Между внутренними сторонами двух крепежных сегментов 28, 44 и опорным диском 16 здесь в качестве примера имеется по осевому зазору 82, 84, который в каждом случае значительно меньше, чем кольцевые зазоры 54, 56 между длинной и короткой втулкой 46, 48, а также другой длинной и другой короткой втулкой 50, 52. Втулки 46-52 служат в первую очередь для восприятия высоких центробежных сил, действующих на лопатки у осевых воздуходувок, в то время как пояски 70, 72, 74, 76 имеют функцию, аналогичную функции традиционных отдельных подкладных элементов для головок болтов, а также гаек.

Соответственно для поясненной выше конструкции скрытые здесь болты, а также все другие болты вставлены во втулки одинакового конструктивного исполнения. Важно, что крепежные элементы 28, 44 не обязательно прилегают к опорному диску 16, т.е. оба осевых зазора 82, 84 в этой ситуации больше нуля, но, тем не менее, могут прилегать.

На фиг.3 показано поперечное сечение по линии III-III сечения с фиг.1.

Хвостовик 24 лопатки, предпочтительно интегрально выполненный с нижней стороны на рабочей части 26 лопатки 22, имеет контурированный крепежный участок 90. Контурированный крепежный участок 90 выполнен в форме цилиндра 92, имеющего выбранный в нем, огибающий его по периметру кольцевой паз 94. Каждый крепежный сегмент 28, 44 имеет обозначенную пунктирной линией выемку 96, 98, в которой с точной посадкой с геометрическим замыканием помещен крепежный участок 90. При затягивании болтов (сравн. фиг.1, 2) крепежные сегменты 28, 44 механически притягиваются к контурированному крепежному участку хвостовика 24 лопатки, в результате чего в комбинации с геометрическим замыканием и втулками 46-52 получается в максимальной степени механически надежное крепление лопатки 22 на опорном диске 16.

В боковой стенке 14 рабочего колеса выполнено отверстие 100 для прохождения крепежного участка 90 хвостовика 24 лопатки. В опорном диске 16 под хвостовиком 24 лопатки выполнено примерно прямоугольное углубление 102, которое необходимо для помещения хвостовика 24 лопатки. Следовательно, периметрический контур опорного диска 16 выполнен подобно зубчатому колесу, таким образом, что между каждыми двумя соседними углублениями остается по области материала, направленной радиально наружу. Как отверстие 100, так и углубление 102 служат для оптимизации установки лопатки 22 на опорном диске 16. Между внутренними сторонами 78, 80 двух крепежных сегментов 28, 44 и опорным диском 16, в свою очередь, имеются осевые зазоры 82, 84. Остальные не обозначенные, соответственно, не изображенные лопатки рабочего колеса 10 соединены с опорным диском 16 таким же образом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ротор турбины низкого давления (ТНД) газотурбинного двигателя (варианты), узел соединения вала ротора с диском ТНД, тракт воздушного охлаждения ротора ТНД и аппарат подачи воздуха на охлаждение лопаток ротора ТНД | 2018 |

|

RU2684355C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ВЫТЕСНЕНИЯ УДЕРЖИВАЕМЫХ С ГЕОМЕТРИЧЕСКИМ ЗАМЫКАНИЕМ В ДИСКЕ РАБОЧЕГО КОЛЕСА ЛОПАТОК | 2011 |

|

RU2571494C2 |

| НАСОСНОЕ УСТРОЙСТВО | 2014 |

|

RU2679070C2 |

| Подшипниковый узел (его варианты) | 1988 |

|

SU1734579A3 |

| КОНСТРУКЦИЯ С СОЕДИНИТЕЛЬНЫМ ВАЛОМ ГАЗОВОЙ ТУРБИНЫ, СОДЕРЖАЩАЯ ГИЛЬЗУ, РАСПОЛОЖЕННУЮ МЕЖДУ СОЕДИНИТЕЛЬНЫМ ВАЛОМ И РОТОРОМ | 2014 |

|

RU2638227C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ РОТОРА ГАЗОВОЙ ТУРБИНЫ | 2010 |

|

RU2443869C2 |

| РАДИАЛЬНЫЙ КОЛЬЦЕВОЙ ФЛАНЕЦ, СОЕДИНЕНИЕ ЭЛЕМЕНТОВ РАБОЧЕГО КОЛЕСА ИЛИ СТАТОРА И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2009 |

|

RU2498080C2 |

| КОРПУС С ГРАНЯМИ ДЛЯ КОМПРЕССОРА ОСЕВОЙ ТУРБОМАШИНЫ | 2015 |

|

RU2614303C2 |

| КОЛЕСО АВАРИЙНОГО ХОДА | 2018 |

|

RU2770719C2 |

| Рабочее колесо четвёртой ступени ротора компрессора высокого давления (КВД) турбореактивного двигателя (варианты), диск рабочего колеса ротора КВД, лопатка рабочего колеса ротора КВД, лопаточный венец рабочего колеса ротора КВД | 2016 |

|

RU2630919C1 |

Изобретение касается рабочего колеса (10) для осевой воздуходувки, включающего в себя корпус (12) рабочего колеса, который имеет наружную боковую стенку (14) рабочего колеса, а также опорный диск (16), имеющий ступицу (18), при этом на опорном диске (16) расположено множество направленных радиально наружу лопаток (22), которые имеют каждая хвостовик (24) лопатки и рабочую часть (26) лопатки. В соответствии с изобретением хвостовик (24) лопатки имеет крепежный участок (90), который с геометрическим замыканием помещен между двумя крепежными сегментами (28, 44), расположенными на опорном диске (16) противоположно на каждой из двух сторон, и каждые два противоположных крепежных сегмента (28, 44), а также опорный диск (16) имеют по меньшей мере по два проходных отверстия (58, 60) для помещения одной длинной втулки (46, 50) и одной короткой втулки (48, 52), и крепежный участок (90) с помощью соответственно вставленных через втулки (46, 48, 50, 52) болтов (30, 32, 34, 36) и гаек (40, 42) может зажиматься между двумя противоположными крепежными сегментами (28, 44), при этом каждый хвостовик (24) лопатки установлен в собственном углублении (102) опорного диска (16). Благодаря предлагаемой изобретением конструкции рабочее колесо (10) может изготавливаться с оптимальными затратами. 7 з.п. ф-лы, 3 ил.

1. Рабочее колесо (10) для осевой воздуходувки, включающее в себя корпус (12) рабочего колеса, который имеет наружную боковую стенку (14) рабочего колеса, а также опорный диск (16) со ступицей (18) для соединения без возможности вращения с приводным валом (20), при этом на опорном диске (16) расположены направленные радиально наружу лопатки (22), которые имеют каждая хвостовик (24) лопатки и рабочую часть (26) лопатки, отличающееся тем, что каждый хвостовик (24) лопатки имеет крепежный участок (90), который с геометрическим замыканием помещен между двумя крепежными сегментами (28, 44), расположенными на опорном диске (16) противоположно на каждой из двух сторон, и эти каждые два противоположных крепежных сегмента (28, 44), а также опорный диск (16) имеют по меньшей мере по два проходных отверстия (58, 60) для помещения втулок (46, 48, 50, 52), и крепежный участок (90) с помощью соответственно вставленных через втулки (46, 48, 50, 52) болтов (30, 32, 34, 36) и гаек (40, 42) может прочно зажиматься между двумя противоположными крепежными сегментами (28, 44), при этом каждый хвостовик (24) лопатки установлен в собственном углублении (102) опорного диска (16), причем втулки (46, 48, 50, 52) имеют с одной стороны по пояску (70, 72, 74,76), и тело по меньшей мере отдельной областью с геометрическим замыканием помещено соответственно в одном из проходных отверстий (58, 60) в крепежных сегментах (28, 44).

2. Рабочее (10) колесо по п.1, при этом между каждыми двумя противоположными крепежными сегментами (28, 44) и опорным диском (16) имеется по меньшей мере один осевой зазор (82, 84).

3. Рабочее колесо (10) по п.1, при этом каждые два противоположных крепежных сегмента (28, 44) без зазора прилегают к опорному диску (16).

4. Рабочее колесо (10) по п.1, при этом каждый хвостовик (24) лопатки установлен в отверстии (100) боковой стенки (14) рабочего колеса.

5. Рабочее колесо (10) по п.1, при этом между телами каждой длинной втулки (46, 50) и каждой короткой втулки (48, 52) имеется кольцевой зазор (54, 56).

6. Рабочее колесо (10) по п.1, при этом длина тела каждой длинной втулки (46, 50) существенно больше, чем длина тела каждой короткой втулки (48, 52).

7. Рабочее колесо (10) по п.1, при этом каждые два противоположных крепежных сегмента (28, 44) перекрывают по одному углублению (102) опорного диска (16) с соответственно установленным в нем крепежным участком (90) лопатки (22).

8. Рабочее колесо (10) по п.1, при этом каждый крепежный участок (90) хвостовика (24) лопатки представляет собой цилиндр (92), имеющий по меньшей мере один огибающий его по периметру кольцевой паз (94).

| СМЕСИТЕЛЬНАЯ ГОЛОВКА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2007 |

|

RU2390647C2 |

| DE 102006001909 A1, 19.07.2007 | |||

| 0 |

|

SU158972A1 | |

| Стенд для сборки и регулировки ведущих мостов автомобиля | 1959 |

|

SU130353A1 |

Авторы

Даты

2018-02-28—Публикация

2015-06-16—Подача