Изобретение относится к способу получения зубных протезов на основе литийсиликатного стекла или литийсиликатной керамики, включающему по меньшей мере следующие технологические стадии:

- плавление порошковой смеси, которая содержит по меньшей мере SiO2, Li2O, Al2O3, и

- отливка полученной так смеси или полученного из порошка расплава в окруженную паковочной массой негативную форму, соответствующую зубному протезу, который требуется получить.

Известно (смотри, например, EP-B-1484031), что для изготовления зубного протеза на основе литийсиликатной стеклокерамики получают гранулы цилиндрической формы, которые затем прессуют в муфельной печи. Этот способ оправдал себя и был внедрен, в то же время, известны также предложения (смотри US-A-4515634), согласно которым отливают расплав литийсиликатного стекла.

В документе DE-A-2949619 описано, что для восстановления зубов можно отливать расплав на основе силиката лития. Стекло не содержит P2O5.

Для получения заготовки на литийсиликатной основе в документе US-A-5698482 предлагается получать гранулы путем литья или одноосного или изостатического прессования.

Из DE-A-10 2009 060274, а также WO-A-2012/059143 известны способы получения зубного протеза из стеклокерамики на основе дисиликата лития.

В US-A-5507981 описан способ получения зубных протезов, согласно которому керамический расплав подают в негативную форму под вакуумом или давлением. Способ получения литийсиликатных стекол или стеклокерамики известен из DE-A-10 2010 050275.

В основе настоящего изобретения стоит задача усовершенствовать способ указанного во введении типа таким образом, чтобы можно было воспроизводимо получать зубной протез на основе литийсиликатного стекла или литиевой стеклокерамики путем литья. При этом способ должен быть более простым с производственно-технической точки зрения по сравнению с уровнем техники. Также требуется предоставить легкий в использовании исходный материал.

Для решения этой задачи предусмотрено, наряду с прочим,

- расплавление порошка следующего состава (вес.%):

включающего также 0,1-5% по меньшей мере одной добавки оксида из группы BaO, CaO, MgO, MnO, Er2O3, Gd2O3, Na2O, Pr2O3, Pr6O11, Sm2O3, TiO2, V2O5, Y2O3,

- получение застывших из расплава сферических, линзовидных или стержнеобразных стеклянных частиц,

- порционирование стеклянных частиц и заполнение ими литейного тигля,

- плавка стеклянных частиц в литейном тигле и установка вязкости v в интервале 4 дПа∙с ≤ v ≤ 80 дПа∙с,

- разливка полученного так расплава в окруженную паковочной массой негативную форму, соответствующую зубному протезу,

- отверждение расплава в негативной форме и

– кристаллизация дисиликата лития из застывшего расплава в результате проведения по меньшей мере одной ступени термообработки при температуре от 700°C до 900°C.

В частности, изобретением предусматривается, что зубной протез получают путем центробежного литья или литья под давлением в вакуумированные пресс-формы.

Предпочтительно, изобретение отличается тем, что отливается расплав с вязкостью v в интервале от 9 дПа∙с до 40 дПа∙с.

Для решения задачи изобретением по существу предусматривается также получать зубной протез из расплава с составом (в вес.%):

включающим также 0,1-5% по меньшей мере одной добавки по меньшей мере одного оксида из группы BaO, CaO, MgO, MnO, Er2O3, Gd2O3, Na2O, Pr2O3, Pr6O11, Sm2O3, TiO2, V2O5, Y2O3, способом центробежного литья или литья под давлением в вакуумированные пресс-формы.

В частности, предусматривается, что состав дополнительно включает по меньшей мере один оксид переходного металла с порядковым номером от 41 до 79, как La, Nb и Ta в весовой доле от 0 до 8%. Весовая доля оксида переходных металлов с порядковым номером 59, 62, 64, 68 составляет максимум 5%.

Предпочтительно, для получения зубного протеза применяется следующий состав (в мас.%):

включающий также 0,1-5% по меньшей мере одной добавки, состоящей из оксидов из группы BaO, CaO, MgO, MnO, Er2O3, Gd2O3, Na2O, Pr2O3, Pr6O11, Sm2O3, TiO2, V2O5 и Y2O3, причем предусмотрено, в частности, чтобы состав дополнительно включал по меньшей мере один оксид переходного металла с порядковым номером от 41 до 79, как La, Nb и Ta, в весовой доле от 0% до 8%. Весовая доля оксида переходных металлов с порядковым номером 59, 62, 64, 68 составляет максимум 5%.

Еще более предпочтительно, для получения зубного протеза применяется следующий состав (в вес.%):

включающий также 0,1-5% по меньшей мере одной добавки, состоящей из оксидов из группы BaO, CaO, MgO, MnO, Er2O3, Gd2O3, Na2O, Pr2O3, Pr6O11, Sm2O3, TiO2, V2O5 и Y2O3, причем предусмотрено, в частности, что состав включает, кроме того, по меньшей мере один оксид переходного металла с порядковым номером от 41 до 79, как La, Nb и Ta, в весовой доле от 0 до 6%. Весовая доля оксида переходных металлов с порядковым номером 59, 62, 64, 68 составляет максимум 5%.

Особенно предпочтительно, для получения зубного протеза применяется следующий состав (в вес.%):

включающий также от 0,1% до 4% по меньшей мере одной добавки, состоящей из оксидов из группы BaO, CaO, MgO, MnO, Er2O3, Gd2O3, Na2O, Pr2O3, Pr6O11, Sm2O3, TiO2, V2O5 и Y2O3, причем предусматривается, в частности, что состав включает, кроме того, по меньшей мере один оксид переходного металла с порядковым номером от 41 до 79, как La, Nb и Ta, в весовой доле от 0% до 5%. Весовая доля оксида переходных металлов с порядковым номером 59, 62, 64, 68 составляет максимум 4%.

Согласно изобретению предусматривается, что полученный из порошковой смеси расплав выдается по каплям, чтобы полученные таким образом капли падали через участок охлаждения, в котором происходит по меньшей мере поверхностное затвердевание капель, и чтобы после падения через участок охлаждения и, при необходимости, быстрого охлаждения, капли подавались в приемное устройство, которой предпочтительно содержит жидкость, такую как вода, или высокотемпературную вату.

В результате этих мер получают единообразные сферические или линзообразные затвердевшие конечные капли, которые позднее расплавляют перед литьем.

Таким образом, дается исходный продукт для литья, не вызывающий проблем в обращении. Наполнение плавильного тигля для зубопротезных отливок можно без затруднений осуществить в желаемой степени, в соответствии с массой или размером отливаемого объекта (например, зубной коронки, мостика, абатмента и т.д.).

Для расплавления порошковой смеси предусматривается выдерживать порошковую смесь в течение периода t1, где 4 ч ≤ t1 ≤ 12 ч при температуре T1 в интервале 1500°C ≤ T1 ≤ 1600°. Плавку осуществляют в подходящем плавильном тигле из сплавов Pt, например, Pt/Rh=80/20, в котором также осуществляют дегазацию.

Полученный в результате расплав, то есть стекло, подают затем в насадку, нагреваемую отдельно. Температура T2 насадки должна лежать в интервале от 1250°C до 1450°C. Затем горячее жидкое стекло по каплям выдается из насадки. Для этого насадку можно раскачивать. Независимо от этого температура T2 должна быть установлена в интервале 1250°C ≤ T2 ≤ 1450°C.

Выходящие из насадки капли проскакивают затем через участок охлаждения, в котором происходит по меньшей мере поверхностное затвердевание. Это необходимо, так как затем капли предпочтительно ударяются о металлическую деталь, такую как металлический лист, который может иметь температуру в интервале от комнатной температуры до 500°C. В результате удара капель о металлическую деталь происходит сплющивание капель и изменение их направления на приемное устройство, которое предпочтительно выложено высокотемпературной ватой или представляет собой наполненный водой сосуд.

От металлического элемента капли могут доставляться в высокотемпературную вату или воду, например, по наклонным поверхностям.

Форма отвердевших капель можно описать как сплющенную на нижней стороне сферу или как полусферу или линзу. Размер капель составляет от 2 мм до 9 мм по экваториальному диаметру с разбросом от ±0,1 мм до ±1 мм. Высота полусферы составляет от 1 мм до 5 мм.

Чтобы снять возможные внутренние напряжения, которые могут возникать при застывании или быстром охлаждении, капли можно постепенно охлаждать в печи для снятия напряжений от температуры T3, лежащей в интервале 350°C ≤ T3 ≤ 500°C, в частности от T3 равной примерно 450°C, до комнатной температуры в течение периода t3, лежащего в интервале 2 ч ≤ t3 ≤ 6 ч.

При дополнительной зуботехнической обработке отлитого зубного протеза предлагается для достижения требуемой твердости выделить кристаллические фазы в стекле. Для этого предлагается провести термообработку отлитого в негативной форме застывшего расплава, то есть стекла в негативной форме. Так, можно, например, на первой ступени термообработки при температуре T4 в интервале 600°C ≤ T4 ≤ 760°C в течение времени t4, где 20 мин ≤ t4 ≤ 2 ч, выделить метасиликат лития.

Далее, изобретение альтернативно отличается тем, что после застывания расплава отливку удаляют из паковочной массы и затем отливку подвергают первой термообработке в течение периода t5, лежащего в интервале 20 мин ≤ t5 ≤ 120 мин, при температуре T5 от 600°C до 760°C, при которой в качестве главной кристаллической фазы образуется метасиликат лития.

На второй ступени термообработки, которая также проводится в негативной форме или может проводиться после извлечения из нее, и при которой в качестве главной кристаллической фазы выделяется дисиликат лития, отливку можно обрабатывать в течение периода t6, где 5 мин ≤ t6 ≤ 60 мин, при температуре T6 от 760°C до 860°C.

Доля кристаллической фазы дисиликата лития после соответствующей ступени термообработки составляет от 20 об. % до 90 об. % стеклокерамики.

Затем стеклокерамику на основе дисиликата лития охлаждают в течение периода t7, составляющего от 10 мин до 180 мин, до комнатной температуры.

Предусматривается, в частности, что в качестве паковочной массы, в которой известным образом образуют негативную форму, как в муфельной системе, применяется паковочная масса, связываемая гипсом. Однако можно также применять паковочную массу на связываемой фосфатом основе.

Преимуществом связываемой гипсом паковочной массы является то, что форму можно без проблем извлечь из массы, так как масса, например, растворяется в воде.

Литейный тигель должен быть керамическим или графитовым тиглем. В последнем случае он должен быть изнутри покрыт, например, нитридом бора (например, как ангоб), чтобы предотвратить попадание углерода или других примесей из тигля в расплав.

Для расплавления капель плавильный тигель должен быть нагрет до температуры T8 в интервале 1200°C ≤ T8 ≤ 1300°C, причем температура T8 паковочный массы в области негативной формы при разливке должна устанавливаться в интервале 600°C ≤ T8 ≤ 800°C. При температурах выше 710°C для этого следует брать паковочные массы, связываемые фосфором.

Независимо от этого, вязкость v расплава для разливки в плавильном тигле должна устанавливаться в интервале 4 дПа⋅с ≤ v ≤ 80 дПа⋅с, предпочтительно 9 дПа⋅с ≤ v ≤ 40 дПа⋅с.

Дальнейшие детали, преимущества и отличительные признаки изобретения выявляются не только из формулы изобретения, указанных в ней отличительных признаков, по отдельности и/или в комбинации, но также из следующего описания предпочтительных примеров осуществления.

Показано:

Фиг. 1 – блок-схема,

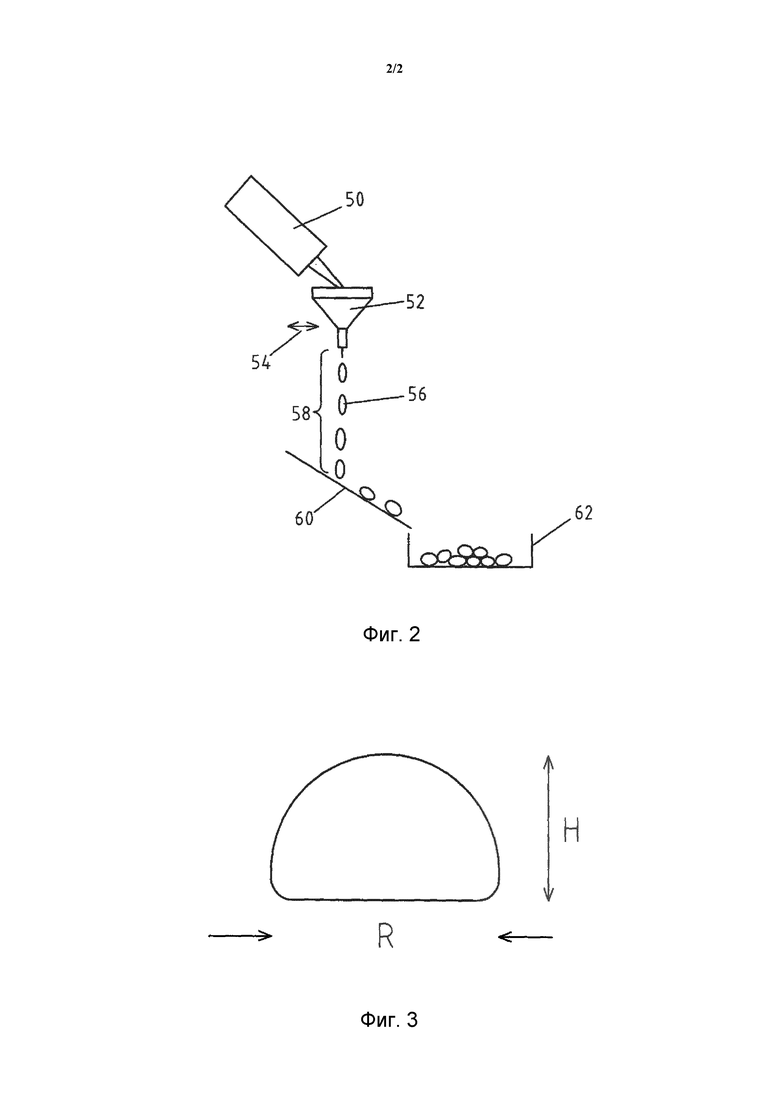

Фиг. 2 – принципиальная схема получения капель и

Фиг. 3 – схематическое изображение капли.

Чтобы изготовить зубной протез путем литья, проводят описываемые ниже основные технологические этапы, какие схематически представлены на блок-схеме на Фиг. 1.

Сначала получают позитивную форму зубного протеза, который требуется изготовить, например, из воска или пластмассы путем моделирования вручную или, например, способом быстрого прототипирования (этап 10). Полученную так позитивную модель вставляют, как при обычных муфельных системах, в паковочную массу, которая может быть, в частности, связываемой гипсом. Затем паковочную массу отверждают и, наконец, удаляют путем нагревания позитивной модели (этап 16), так что получают отвержденную паковочную массу, то есть муфель, с находящейся в нем негативной формой (этап 18). Независимо от этого, для получения литийсиликатного стекла расплавляют порошок (этап 20), который может иметь следующий предпочтительный состав:

включающий также 0,1-5% по меньшей мере одной добавки, состоящей из оксидов из группы BaO, CaO, MgO, MnO, Er2O3, Gd2O3, Na2O, Pr2O3, Pr6O11, Sm2O3, TiO2, V2O5, Y2O3.

В частности, предусматривается, что состав дополнительно включает по меньшей мере один оксид переходного металла с порядковым номером от 41 до 79, как La, Nb и Ta, в весовой доле от 0 до 8%. Весовая доля оксида переходных металлов с порядковым номером 59, 62, 64, 68 составляет максимум 5%.

В частности, используется состав, который состоит из:

и включает также 0,1-5% по меньшей мере одной добавки, состоящей из оксидов из группы BaO, CaO, MgO, MnO, Er2O3, Gd2O3, Na2O, Pr2O3, Pr6O11, Sm2O3, TiO2, V2O5 и Y2O3, причем предусматривается, в частности, чтобы состав включал, кроме того, по меньшей мере один оксид переходного металла с порядковым номером от 41 до 79, как La, Nb и Ta, в весовой доле от 0 до 8%. Весовая доля оксида переходных металлов с порядковым номером 59, 62, 64, 68 составляет максимум 5%.

Предпочтительно выбрать следующий состав:

включающий также 0,1-5% по меньшей мере одной добавки, состоящей из оксидов из группы BaO, CaO, MgO, MnO, Er2O3, Gd2O3, Na2O, Pr2O3, Pr6O11, Sm2O3, TiO2, V2O5 и Y2O3, причем предусмотрено, в частности, чтобы состав дополнительно включал по меньшей мере один оксид переходного металла с порядковым номером от 41 до 79, как La, Nb и Ta, в весовой доле от 0 до 6%. Весовая доля оксида переходных металлов с порядковым номером 59, 62, 64, 68 составляет максимум 5%.

Особенно предпочтительно выбирать следующий состав:

включающий также от 0,1 до 4% по меньшей мере одной добавки, состоящей из оксидов группы BaO, CaO, MgO, MnO, Er2O3, Gd2O3, Na2O, Pr2O3, Pr6O11, Sm2O3, TiO2, V2O5 и Y2O3, причем предусматривается, в частности, чтобы состав включал, кроме того, по меньшей мере один оксид переходного металла с порядковым номером от 41 до 79, как La, Nb и Ta, в весовой доле от 0 до 5%. Весовая доля оксида переходных металлов с порядковым номером 59, 62, 64, 68 составляет максимум 4%.

Компоненты добавки также могут быть окрашивающими стекло оксидами.

Следует отметить, что независимо от типа состава полная весовая доля компонентов порошковой смеси в каждом составе с указанными компонентами равна 100 весовым процентам.

Порошковую смесь расплавляют в плавильном тигле, который, в частности, состоит из жаропрочных сплавов платины, таких, например, как дисперсионно-упрочненные сплавы Pt/Rh 80/20 или Pt/Rh 90/10, в течение периода t1 от 4 ч до 12 ч при температуре T1 от 1500°C до 1600°C, в частности, в течение 4 ч при температуре 1540°C, и осветляют. Полученное в результате стекло затем предпочтительно выделяют по каплям (этап 22). Для этого стекло проводят в насадку, предпочтительно приводимую в колебательное движение, которая имеет температуру T2 от 1250°C до 1450°C, в частности, 1310°C. Стекло выходит из насадки в форме капель. При выкапывании расплава с получением полусфер вязкость расплава предпочтительно следует устанавливать интервале от 3 дПа⋅с до 32 дПа⋅с. Диаметр насадки составляет от 2,0 мм до 3,0 мм, предпочтительно 2,6 мм, длина насадки предпочтительно составляет от 10 мм до 40 мм, и частота колебаний насадки составляет от 40 Гц до 60 Гц, предпочтительно 50 Гц.

Капли во время падения через участок охлаждения затвердевают, по меньшей мере поверхностно, чтобы затем удариться о металлическую деталь, такую как металлический лист, который должен иметь температуру в интервале от комнатной температуры до 500°C, в частности, от комнатной температуры до 100°C. В результате этого происходит быстрое охлаждение капель (этап 24). Быстро охлажденные капли затем проводятся в резервуар (этап 26), который может содержать, например, высокотемпературную вату или воду. Образуются так называемые гранулы, т.е. частицы в форме шара или линзы, которые в результате осуществленного способа имеют по существу одинаковые размеры. Предпочтительно, расстояния между насадками, температуру металлической детали, температуру насадки и температуру горячего стекла следует согласовывать друг с другом таким образом, чтобы для гранул получились следующие размеры: главный диаметр R в интервале 2 мм ≤ R ≤ 9 мм и высота H в интервале 1 мм ≤ H ≤ 5 мм.

Сечение соответствующей гранулы или капли показано на Фиг.3. Из фигуры видно, что можно говорить, в сущности, о форме булочек с гладкой поверхностью.

Затем гранулы расплавляют (этап 30). Для этого, в частности, применяют плавильный тигель из графита или керамики. При использовании графитового тигля на него следует нанести покрытие. Для этого можно использовать нитрид бора (или использовать тигель, целиком состоящий из карбида кремния или нитрида бора). Благодаря этим мерам гарантируется, что углерод не сможет проникнуть в расплав. Плавильный тигель предпочтительно имеет форму закрытого полого цилиндра, в котором передняя сторона имеет по центру отверстие диаметром предпочтительно 8 мм.

Затем на этапе 32 в процессе литья негативная форма в муфеле заполняется расплавом литийсиликатного стекла. Предпочтительно применяют способ центробежного литья или литья под давлением в вакуумированные пресс-формы, которые в настоящее время применяются исключительно для отливки сплавов, в частности сплавов, содержащих благородные металлы, или сплавов неблагородных металлов на основе кобальта-хрома или никеля-хрома. Для этого подходят, например, установки, которые описаны в DE 3117470 (центробежное литье) или в DE 2651842 (литье под давлением в вакуумированные пресс-формы). При этом следует учитывать следующие параметры.

a) Способ центробежного литья

Температура расплава: 1230°C. После заполнения муфеля следует пребывание в тигле и муфеле в течение периода 5-15 мин, в продолжении которого муфель, кроме того, поворачивается. Затем можно или поддерживать равномерную температуру муфеля в подогревательной печи (например, 600°C), или охладить его до комнатной температуры, оставив на подходящей необогреваемой и термостойкой подставке.

b) Литье под давлением в вакуумированные пресс-формы

Температура расплав в процессе литья: 1250°C при времени разливки 5 мин (т.е. плавильный тигель и муфель остаются в это время на месте разливки). Затем проводят охлаждение муфеля в литейном устройстве до 600°C.

Перед расплавлением гранул можно провести дополнительный технологический этап, чтобы снять напряжения, возникающие при быстром охлаждении (этап 27). Для этого можно сначала нагреть гранулы в печи для снятия напряжений от температуры T3 до примерно 450°C, а затем постепенно охладить до комнатной температуры в течение периода t3 от 2 ч до 6 ч.

Затем муфель с образующей зубной протез застывшей отливкой можно подвергнуть первой термообработке, при температуре T4 от 600°C до 760°C в течение периода t4 от 30 мин до 120 мин, во время которой происходит предварительная кристаллизация, при которой в качестве главной кристаллической фазы образуется метасиликат лития (этап 34). Затем для образования дисиликата лития в качестве главной кристаллической фазы муфель можно, кроме того, оставить в подогревательной печи, в которой на период t6 от 5 мин до 20 мин устанавливается температура T6 от 760°C до 860°C. В результате происходит образование кристаллов дисиликата лития (этап 36).

Альтернативно отливку можно удалить из муфеля (этап 38) и подвергнуть в печи первой и второй ступени термообработки (этапы 40, 42), какие уже были описано. Температуру T5 и время t5 можно выбрать в соответствии с T4 и t4.

Если кристаллизация проводится в муфеле, то на этапе 44 зубной протез извлекают и затем дополнительно обрабатывают в необходимой степени, например, путем пескоструйной обработки (этап 46). Соответствующую чистовую обработку (этап 48) также можно провести после второй ступени термообработки 42.

Полученный в результате зубной протез имеет следующие свойства:

предел прочности при изгибе от 200 МПа до 400 МПа (в соответствии с DIN ISO 6872:2008); коэффициент пропускания видимого света 30-60% (измерение светопропускания) при толщине 3 мм и основном цвете, похожем на цвет зубов (класс примерно A1-A2, согласно классической оценке гарнитур искусственных зубов VITA); растворимость в кислотах согласно ISO 68772:2008 менее 100 мкг/см2.

Получение гранул, то есть капель, которые имеют сферическую или линзообразную геометрическую форму с расплющиванием на нижней стороне, схематически показано на Фиг.2. Позицией 50 обозначен плавильный тигель, в который вводится исходная порошковая смесь, расплавляется в течение периода t1 от 4 ч до 12 ч при температуре T1 от 1500°C до 1600°C и затем дегазируется. Расплав подается к насадке 52, которую можно привести в колебательное движение (двойная стрелка 54). Из насадки 52 расплав выходит в форме капель (капли 56), которые после участка охлаждения 58 падают на металлический лист 60. На участке охлаждения 58 капли 56 отверждаются, по меньшей мере поверхностно, в такой степени, чтобы по существу сохранять форму капель при ударе о металлический лист 52. Металлический лист 60, температура которого установлена в интервале от комнатной температуры до 500°C, приводит к тому, что капли 56 быстро охлаждаются. От металлического листа 60, поверхность которого для направления падения капель 48 имеет наклон, капли поступают в приемный резервуар 62, который может быть наполнен водой или, например, высокотемпературной ватой. Из резервуара 62 застывшие капли, которые теперь можно назвать также гранулами, отбирают и, при необходимости, вышеописанным способом проводят в печь для снятия напряжений, чтобы снять напряжения. Затем гранулы расплавляют вышеописанным способом, чтобы изготовить способом литья зубной протез.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОЛИТНОГО ФАСОННОГО ЭЛЕМЕНТА | 2017 |

|

RU2731375C1 |

| ЛИТИЙ-СИЛИКАТНАЯ СТЕКЛОКЕРАМИКА | 2017 |

|

RU2710221C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ, ЗАГОТОВКА И ЗУБНАЯ РЕСТАВРАЦИЯ | 2017 |

|

RU2749889C2 |

| МИКРОКРИСТАЛЛИЧЕСКОЕ СТЕКЛО, ИЗДЕЛИЕ ИЗ МИКРОКРИСТАЛЛИЧЕСКОГО СТЕКЛА И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2820480C1 |

| МИКРОКРИСТАЛЛИЧЕСКОЕ СТЕКЛО, ИЗДЕЛИЕ ИЗ МИКРОКРИСТАЛЛИЧЕСКОГО СТЕКЛА И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2772698C2 |

| МИКРОКРИСТАЛЛИЧЕСКОЕ СТЕКЛО, ИЗДЕЛИЕ ИЗ МИКРОКРИСТАЛЛИЧЕСКОГО СТЕКЛА И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2826245C1 |

| Стекло | 2017 |

|

RU2661959C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ИЗ ЛИТИЙСИЛИКАТНОГО СТЕКЛА И ЛИТИЙСИЛИКАТНОЙ СТЕКЛОКЕРАМИЧЕСКОЙ ЗАГОТОВКИ | 2015 |

|

RU2660849C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБНОЙ РЕСТАВРАЦИИ | 2017 |

|

RU2724324C1 |

| ДОБАВКА К СТЕКЛУ | 1997 |

|

RU2131402C1 |

Группа изобретений относится к способам получения зубного протеза на основе литийсиликатного стекла или литиевой стеклокерамики. Способы включают стадию расплавления порошковой смеси следующего состава (вес.%): SiO2 50-70, Li2O 5-25, Al2O3 0,1-20, K2O 0,1-15, CeO2 0,1-15, B2O3 0-5, P2O5 0-15, Tb2O3 0-2, ZrO2 0-15, ZnO 0-4, включающего также 0,1-5% по меньшей мере одной добавки из группы BaO, CaO, MgO, MnO, Er2O3, Gd2O3, Na2O, Pr2O3, Pr6O11, Sm2O3, TiO2, V2O5, Y2O3. При этом один из вариантов способа включает следующие технологические стадии: получение затвердевших из расплава сферических или линзообразных стеклянных частиц; порционирование стеклянных частиц и заполнение ими литейного тигля; расплавление стеклянных частиц в литейном тигле и установка вязкости v в интервале 4 дПа∙с ≤ v ≤ 80 дПа∙с; разливку полученного так расплава в окруженную паковочной массой негативную форму, соответствующую зубному протезу; отверждение расплава в негативной форме; кристаллизацию метасиликата лития как главной кристаллической фазы из застывшего расплава в результате применения по меньшей мере одной первой термообработки при температуре от 600 до 760°C в течение периода времени от 20 до 120 мин, причем термообработка затвердевшего расплава проводится или в негативной форме, или после извлечения из негативной формы; кристаллизацию дисиликата лития как главной кристаллической фазы во время второй термообработки при температуре от 760 до 860°C в течение периода от 5 до 60 мин. Другой вариант способа осуществляют способом центробежного литья или литья под давлением в вакуумированные пресс-формы. Использование группы изобретений обеспечивает легкий в использовании исходный материал для получения протезов и воспроизводимое получение зубных протезов на основе литийсиликатного стекла или литиевой стеклокерамики путем литья. 2 н и 22 з.п. ф-лы, 3 ил.

1. Способ получения зубного протеза на основе литийсиликатного стекла или стеклокерамики, включающий технологические стадии:

- расплавление порошка следующего состава (вес.%):

включающего также от 0,1 до 5 % по меньшей мере одной добавки из группы BaO, CaO, MgO, MnO, Er2O3, Gd2O3, Na2O, Pr2O3, Pr6O11, Sm2O3, TiO2, V2O5, Y2O3,

- получение затвердевших из расплава сферических или линзообразных стеклянных частиц,

- порционирование стеклянных частиц и заполнение ими литейного тигля,

- расплавление стеклянных частиц в литейном тигле и установка вязкости v в интервале 4 дПа∙с ≤ v ≤ 80 дПа∙с,

- разливка полученного так расплава в окруженную паковочной массой негативную форму, соответствующую зубному протезу,

- отверждение расплава в негативной форме и

- кристаллизация метасиликата лития как главной кристаллической фазы из застывшего расплава в результате применения по меньшей мере одной первой термообработки при температуре от 600 до 760°C в течение периода времени от 20 до 120 мин, причем термообработка затвердевшего расплава проводится или в негативной форме, или после извлечения из негативной формы,

- кристаллизация дисиликата лития как главной кристаллической фазы во время второй термообработки при температуре от 760 до 860°C в течение периода от 5 до 60 мин.

2. Способ по п.1, отличающийся тем, что зубной протез получают способом центробежного литья или литья под давлением в вакуумированные пресс-формы.

3. Способ по п.1 или 2, отличающийся тем, что расплав отливают при вязкости v в интервале от 9 до 40 дПа∙с.

4. Способ получения зубного протеза на основе литийсиликатного стекла или стеклокерамики, включающий технологические стадии:

- плавление порошковой смеси, которая содержит по меньшей мере SiO2, Li2O, Al2O3, и

- разливка полученного так расплава в окруженную паковочной массой негативную форму, соответствующую зубному протезу, который требуется получить,

отличающийся тем, что зубной протез получают из расплава с составом (вес.%)

включающим также 0,1-5% по меньшей мере одной добавки из группы BaO, CaO, MgO, MnO, Er2O3, Gd2O3, Na2O, Pr2O3, Pr6O11, Sm2O3, TiO2, V2O5, Y2O3, способом центробежного литья или литья под давлением в вакуумированные пресс-формы.

5. Способ по п.1 или 4, отличающийся тем, что расплав дополнительно содержит по меньшей мере один оксид переходного металла с порядковым номером от 41 до 79, такой как Nb, Ta и La, в весовой доле от 0 до 8%, причем весовая доля оксида переходных металлов с порядковым номером 59, 62, 64, 68 составляет максимум 5%.

6. Способ по п.1 или 4, отличающийся тем, что применяется зубной протез из расплава следующего состава (вес.%):

включающего также от 0,1 до 5% по меньшей мере одной добавки из группы BaO, CaO, MgO, MnO, Er2O3, Gd2O3, Na2O, Pr2O3, Pr6O11, Sm2O3, TiO2, V2O5 и Y2O3.

7. Способ по п.6, отличающийся тем, что расплав дополнительно содержит по меньшей мере один оксид переходного металла с порядковым номером от 41 до 79, такой как La, Nb и Ta, в весовой доле от 0 до 8%, причем весовая доля оксида переходных металлов с порядковым номером 59, 62, 64, 68 составляет максимум 5%.

8. Способ по п.1 или 4, отличающийся тем, что применяется зубной протез из расплава следующего состава (вес.%):

включающего также от 0,1 до 5% по меньшей мере одной добавки из группы BaO, CaO, MgO, MnO, Er2O3, Gd2O3, Na2O, Pr2O3, Pr6O11, Sm2O3, TiO2, V2O5 и Y2O3.

9. Способ по п.8, отличающийся тем, что состав включает, кроме того, по меньшей мере один оксид переходного металла с порядковым номером от 41 до 79, такой как La, Nb и Ta, в весовой доле от 0 до 6%, причем весовая доля оксида переходных металлов с порядковым номером 59, 62, 64, 68 составляет максимум 5%.

10. Способ по п.1 или 4, отличающийся тем, что применяется зубной протез из расплава следующего состава (вес.%):

включающего также от 0,1 до 4% по меньшей мере одной добавки из группы BaO, CaO, MgO, MnO, Er2O3, Gd2O3, Na2O, Pr2O3, Pr6O11, Sm2O3, TiO2, V2O5 и Y2O3.

11. Способ по п.10, отличающийся тем, что состав включает, кроме того, по меньшей мере один оксид переходного металла с порядковым номером от 41 до 79, такой как La, Nb и Ta, в весовой доле от 0 до 5%, причем весовая доля оксида переходных металлов с порядковым номером 59, 62, 64, 68 составляет максимум 4%.

12. Способ по п.1 или 4, отличающийся тем, что расплавленный порошок выделяют по каплям из насадки, тем, что капли падают через участок охлаждения, в котором происходит по меньшей мере поверхностное затвердевание капель, тем, что после прохождения через участок охлаждения капли, при необходимости после проведенного ранее быстрого охлаждения, улавливаются в содержащее жидкость или высокотемпературную вату приемное устройство.

13. Способ по п.12, отличающийся тем, что для быстрого охлаждения капель они падают на металлическую деталь, такую как металлический лист, температура которого установлена в интервале от комнатной температуры до 500°C.

14. Способ по п.1 или 4, отличающийся тем, что порошковую смесь расплавляют в течение периода t1, такого что 4 ч ≤ t1 ≤ 12 ч при температуре T1 в интервале 1500°C ≤ T1 ≤ 1600°C.

15. Способ по п.12, отличающийся тем, что температуру T2 насадки при вытекании капель устанавливают в интервале 1250°C ≤ T2 ≤ 1450°C.

16. Способ по п.12, отличающийся тем, что насадку при вытекании капель раскачивают с частотой от 40 до 60 Гц, в частности 50 Гц.

17. Способ по п.12, отличающийся тем, что уловленные капли охлаждают в течение времени t3, где 2 ч ≤ t3 ≤ 6 ч от температуры T3, где 350°C ≤ T3 ≤ 500°C, предпочтительно T3 ≈ 450°C, до комнатной температуры для снятия внутренних напряжений.

18. Способ по п.1, отличающийся тем, что отливку после второй термообработки охлаждают в течение времени t7, где 10 мин ≤ t7 ≤ 180 мин, до комнатной температуры.

19. Способ по п.1 или 4, отличающийся тем, что в качестве паковочной массы применяется связанная гипсом паковочная масса.

20. Способ по п.12, отличающийся тем, что капли расплавляют в плавильном или литейном тигле из графита или керамики.

21. Способ по п.20, отличающийся тем, что при применении графитового тигля его по меньшей мере изнутри покрывают, в частности, нитридом бора.

22. Способ по п.1 или 4, отличающийся тем, что расплав подают в негативную форму при температуре T8, где 1200°C ≤ T8 ≤ 1300°C.

23. Способ по п.1 или 4, отличающийся тем, что температуру T9 паковочной массы при разливке расплава устанавливают в интервале 600°C ≤ T9 ≤ 800°C.

24. Способ по п.12, отличающийся тем, что расплав подают к насадке для выделения по каплям с вязкостью v в интервале 3 дПа∙с ≤ v ≤ 32 дПа∙с.

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| US 5507981 A, 16.04.1996 | |||

| US 4431420 A, 14.02.1984 | |||

| ЕР 0225279 A1, 10.06.1987 | |||

| СИТАЛЛ ДЛЯ ИЗГОТОВЛЕНИЯ ЗУБНЫХ ПРОТЕЗОВ | 1998 |

|

RU2144814C1 |

Авторы

Даты

2018-03-07—Публикация

2013-11-25—Подача