Изобретение относится к стоматологии, а именно, к материалам для изготовления съемных и несъемных зубных протезов различной протяженности методом литья по выплавляемым моделям.

Возрастающие эстетические требования, предъявляемые к зубным протезам в сочетании с требованиями биологической совместимости, коррозионной стойкости и высокой прочности, вызвали широкое применение в стоматологии новых конструкционных силикатных материалов взамен металлических сплавов и пластмасс, оказывающих вредное воздействие на ткани полости рта и организм в целом.

Известен состав для изготовления зубных протезов, включающий SiO2, Al2O3, CaO, MgO, K2O, Na2O, B2O3, ZnO (a-c. N 9939412, МПК A 61 K 6/04, 1983 г), обеспечивающий улучшенные эстетические свойства зубного протеза. Недостатком его является невозможность использования его в технологии получения зубных протезов методом литья по выплавляемым моделям.

Известен состав для изготовления зубных протезов (а.с. N 1702862, МПК A 61 K 6/04, 1991 г.), имеющий следующее соотношение компонентов мас.%:

Al2O3 - 18,0-23,0

K2O3 - 6,0-12,0

Na2O - 8,5-15,0

F2 - 0,1-3,0

CaО - 0,5-5,0

Пигменты - 0,1-10,0

SiO2 - Остальное

Для использования материала в протезировании варят стекломассу указанного состава при 1500-1550oC, из которой получают гранулят, подвергают его термообработке с последующим измельчением. Изготовление протезов осуществляют методом спекания порошка слой за слоем на колпачок из драгоценного металла при температуре 730-830oC. Известный материал обладает высокой эстетичностью, биологической инертностью, химической стойкостью и достаточно высокой сопротивляемостью к истиранию.

Недостатком материала является высокая температура варки и выработки ситалла, а также трудоемкость изготовления зубных протезов. Это не позволяет получать их методом литья по выплавляемым моделям и исключает возможность изготовления протяженных зубных протезов.

Разработан состав (заявка N 94005925/14 (005707) от 15.02.94 г), мас.%

SiO2 - 75,0 - 79,0

Al2O3 - 3,8-4,1

K2O3 - 2,0 - 2,2

Li2O - 12,0 - 13,0

P2O5 - 2,5-2,6

Fe2O3 - 0,4 - 0,55

Пигменты - 0,2-4,0

Достоинством материала является возможность изготовления одиночных коронок, мостовых и консольных протезов любой протяженности методом литья по выплавляемой восковой модели. Однако высокая температура варки (1400-1450oC) и выработки вызывает образование поверхностного слоя зубных коронок с составом резко различающимся от заявленного за счет взаимодействия расплава с формующим материалом, что не может обеспечить возросшие эстетические требования, предъявляемые к зубным протезам.

Наиболее близким по своим свойствам и составу к предлагаемому материалу для изготовления зубных протезов является стоматологический ситалл по а.с. N 1722486, МПК A 61 C 13/08. 1992, характеризующийся следующим содержанием компонентов, мас.%:

SiO2 - 70-76,0

Al2O3 - 4,0-5,0

CaO - 4,0-5,0

Li2O - 8,0-9,8

K2O - 4,0-5,0

P2O5 - 0,1-3,0

Fe2O3 - 0,05-0,1

SO3 - 0,35-0,5

Изготовление зубных протезов из ситалла осуществляют методом отливки по выплавляемой модели, предварительно гомогенизированной и осветленной стекломассы указанного состава, имеющей температуру варки 1350-1420oC, и последующей кристаллизацией состава в печи ситаллизации при 800-850oC в течение 1,5-2,0 часов.

Достоинством стоматологического ситалла является повышенная механическая прочность материала и невысокая усадка, что позволяет получать высокоточные отливки в процессе изготовления мостовидных протезов различной протяженности, а также штифтовых зубов, жакетных вкладок, коронок и др. Однако указанный материал имеет тонкокристаллическую структуру, обеспечивающую сильную заглушенность материала, что не позволяет соответствовать внешнему виду естественных зубов, а следовательно, не может удовлетворить возросшие эстетические требования по внешнему виду.

Задачей изобретения является улучшение эстетических свойств ситалла, а именно, достижение соответствия требованиям расцветки по прозрачности, обозначенные в шкале цветов фирмы VITA "Lumin-Vacuum Farbskala" (Германия). Этот технической результат достигается новым составом ситалла, в котором обеспечивается необходимое соотношение CaO/SO3 при сохранении свойств материала по прочности.

Выбранное соотношение компонентов CaO/SO3 в пределах 1,33-1,90 в составе ситалла позволяет регулировать скорость кристаллизации, исключая спонтанную и слишком продолжительную кристаллизацию, т.е. обеспечить такое соотношение между кристаллической и стеклофазами, которое при сохранении механической прочности материала дает возможность получение ситалла требуемой прозрачности, а следовательно, обеспечить необходимые требования к внешнему виду стоматологических протезов.

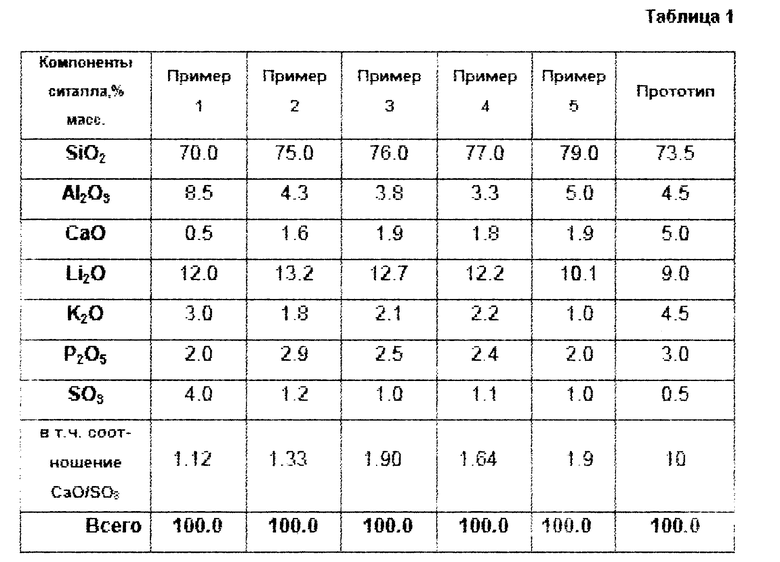

Поставленная задача решается таким образом, что ситалл для изготовления зубных коронок и протезов, включающий Si02, Al2O3, CaO, Li2O, K2O, P2O5, SO3, содержит указанные ингредиенты при следующем соотношении, мас.%:

SiO2 - 75,0-77,0

Al2O3 - 3,3-4,3

CaO - 1,6-1,9

Li2O - 12,2-13,2

K2O - 1,8-2,2

P2O5 - 2,4-2,9

SO3 - 1,0-1,2

Содержание в составе SiO2 в количестве < 75,0 мас.% приводит к увеличению содержания стеклофазы (свыше 10%) в ситалле, что способствует уменьшению химической и термической стойкости, возникновению внутренних напряжении, и, как следствие, разрушению изделий при механической обработке, а при > 77,0%, ухудшается развар шихты, повышается вязкость стекломассы, что приводит к ухудшению качества отливки по пузырям и включениям и затрудняет формование зубных протезов.

Присутствие Al2O3 в составе стекла в количестве < 3,3%, ухудшает механические свойства материала за счет увеличения в составе стекловидной фазы, а при содержании его > 4,3% затрудняется развар шихты, что способствует появлению включений и увеличению вязкости вырабатываемой стекломассы, что приводит к снижению механической прочности, в частности предела прочности на изгиб.

В случае содержания K2O < 1,8 мас.% ухудшается развар шихты, затрудняется формование изделий, а при содержании > 2,2 мас.% увеличивается коэффициент термического расширения (ТКЛР), что способствует уменьшению термостойкости, увеличению внутренних напряжений, приводящих к ухудшению механических свойств материала.

При содержании Li2O < 12,2% затруднен развар шихты, повышается количество непровара, в частности, кристобалита, что приводит к закономерному снижению механической прочности, а также понижению микротвердости материала в результате уменьшения содержания кристаллической фазы. Все это может привести к разрушению зубных протезов либо на стадии кристаллизации, либо при механической обработке отливок. Содержание Li2O > 13,2% приводит к ухудшению термостойкости за счет образования крупных кристаллов. Li2O 2SiO2, что вызывает уменьшение предела прочности на изгиб и уменьшению прозрачности (глушению) образцов.

Введение в состав шихты P2O5 инициатора кристаллизации независимо от окислительно-восстановительных условий варки менее 2,4 мас.% приводит к изменению (увеличению) размера кристаллов Li2O 2SiO2 (свыше 10 мкм), что уменьшает механическую прочность ситалла, а при содержании его > 2,9% получается непрозрачный (глушенный) ситалл.

На внешний вид (прозрачность) ситалла оказывают влияние как SO3, так и CaO, причем только совместно. Их присутствие в составе ситалла, одновременно уменьшает вязкость расплава, способствует более быстрому осветлению и дает возможность вырабатывать расплав в форму при более низкой температуре (1280oC), что также уменьшает взаимодействие расплава стекла с материалом формы с образованием промежуточного (контактного) слоя, ухудшающего механические и эстетические свойства ситалла. Повышение их содержания в составе приводит к увеличению прозрачности ситалла, однако при этом CaO ухудшает механические свойства, а SO3 приводит к снижению технологичности процесса получения ситалла (увеличение времени осветления, вспенивание стекломассы).

Содержание CaO менее 1,6 мас. % приводит к получению непрозрачного (глушенного) ситалла, даже при количестве SO3 > 1,2%. Последний компонент, кроме того, увеличивая длительность осветления расплава и возможность вспенивания стекломассы, вызывает появление поверхностных, свилей за счет улетучивания легколетучих компонентов, снижающих механическую прочность ситалла на изгиб. При содержании CaO > 1,9% увеличивается содержание стеклофазы в ситалле, что ухудшает механические свойства, в частности предел прочности на изгиб. Однако при этом для сохранения прозрачности ситалла на уровне естественных зубов количество SO3 должно быть не менее 1.0 мас.%

В табл. 1 приведены примеры составов предлагаемого материала в сравнении с другими, отличными по количественному содержанию компонентов, а также с прототипом.

Пример получения стоматологического ситалла

Для изготовления ситалла используются реактивы квалификации не ниже "хч" (химически чистые). Исходные компоненты тщательно перемешивают и, используя обычную технологию варки стекол в тиглях, производят навар фритты при температуре 1350±10oC с тщательным перемешиванием стекломассы в ходе варки. Выработка стекломассы осуществляется в воду, в дальнейшем фритта загружается в тигель и осветляется при 1350oC и отливается в литейную форму при 1280 ± 10oC, изготовленную по восковой модели зубного протеза, выполняя последовательно известные технологические операции (см., например, А.А.Седунов. Монолитные стеклокристаллические протезы. Алма - Ата, Гылым. -1991, с. 36-46). После заполнения литейной формы ее остужают ниже температуры отжига стекла на 100-150oC, после чего производят отжиг изделия, увеличив температуру зубного протеза до температуры отжига. После охлаждения освобождают отливку от поковочного материала, обрабатывают алмазным инструментом и осуществляют кристаллизацию при двух температурах (740-760oC и 860-870oC). Для придания протезу окраски, соответствующей цвету естественных зубов, производят покрытие поверхности протеза бесцветной и цветной глазурями.

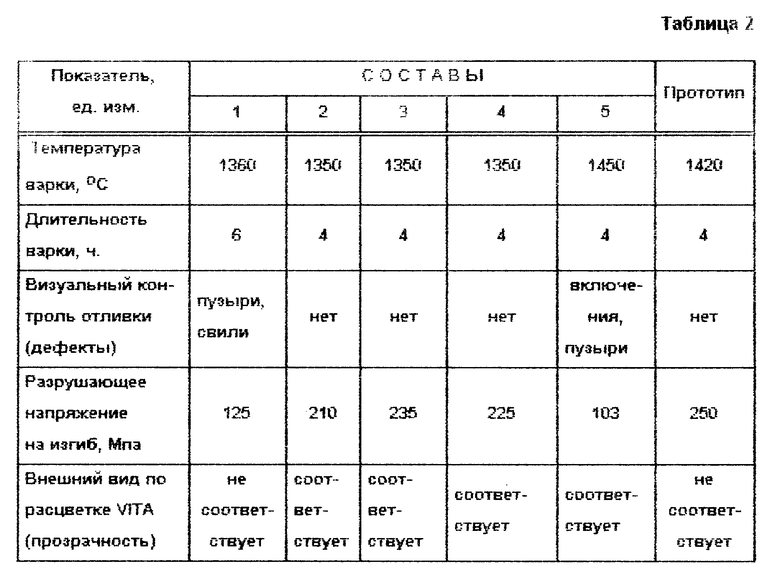

Испытания предлагаемого стоматологического материала проводились по программе типовых испытаний ситаллов в соответствии со стандартными методиками. Основные технологические и физико-технические характеристики ситаллов представлены в табл. 2. Здесь же приведены сравнительные характеристики прототипа.

Таким образом, из приведенных примеров следует, что предлагаемый материал имеет необходимую прозрачность и при использовании его в комплексе с цветными глазурями позволяет по внешнему виду приблизиться к внешнему виду естественных зубов. Высокая механическая прочность и бездефектность (пузыри, включения), а также формирование необходимой структуры материала (соотношение кристаллической и стеклофаз) в сочетании с использованием высокотехнологичного метода литья по выплавляемой восковой модели существенно расширяет его конструкционные возможности и позволяет изготавливать одиночные коронки толщиной от 0.3 мм и более, мостовидные, консольные протезы любой протяженности, индивидуальные и стандартные внутрикостные имплантанты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТОМАТОЛОГИЧЕСКИЙ СИТАЛЛ ДЛЯ ИЗГОТОВЛЕНИЯ ЗУБНЫХ ПРОТЕЗОВ | 1994 |

|

RU2071314C1 |

| СТОМАТОЛОГИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ЗУБНЫХ ПРОТЕЗОВ И ИМПЛАНТАТОВ | 2005 |

|

RU2283641C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКОГО СИТАЛЛА | 2014 |

|

RU2569703C1 |

| ФТОРСОДЕРЖАЩЕЕ СТРОНЦИЙАЛЮМОСИЛИКАТНОЕ СТЕКЛО ДЛЯ СТОМАТОЛОГИЧЕСКИХ СТЕКЛОИОНОМЕРНЫХ ЦЕМЕНТОВ | 2022 |

|

RU2801216C1 |

| ВЫСОКОПРОЧНЫЙ СИТАЛЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2169712C1 |

| МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ЗУБНЫХ ПРОТЕЗОВ | 1993 |

|

RU2034531C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ТАРНОГО СТЕКЛА | 2014 |

|

RU2555741C1 |

| СТЕКЛО ДЛЯ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА "КАСКАД" | 1991 |

|

RU2033397C1 |

| ШИХТА И СОСТАВ СТЕКЛА ДЛЯ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2021 |

|

RU2781058C1 |

| СТОМАТОЛОГИЧЕСКИЙ ВОССТАНОВИТЕЛЬНЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СТЕКЛОКЕРАМИКА | 2012 |

|

RU2611394C2 |

Изобретение относится к стоматологии и касается материала для изготовления зубных протезов. Ситалл для изготовления зубных протезов содержит SiO2, Аl2О3, СаО, Li2O, К2O, Р2О5, SO3, компоненты берут в определенных количественных соотношениях. Ситалл обеспечивает необходимые для зубных протезов требования по прозрачности и механический прочности. 2 табл.

Ситалл для изготовления зубных протезов, включающий SiO2, Al2O3, CaO, Li2O, K2O, P2O5, SO3, отличающийся тем, что он содержит указанные ингредиенты при следующем соотношении, мас.%:

SiO2 - 75,0 - 77,0

Al2O3 - 3,3 - 4,3

CaO - 1,6 - 1,9

Li2O - 12,2 - 13,2

K2O - 1,8 - 2,2

P2O5 - 2,4 - 2,9

SO3 - 1,0 - 1,2

| ДИФЕНИЛЭТИЛЕНОВЫЕ ПРОИЗВОДНЫЕ | 1992 |

|

RU2034831C1 |

| RU 94005925, 27.07.1996 | |||

| Состав для покрытия зубных протезов | 1986 |

|

SU1397040A1 |

| Состав для зубных протезов | 1982 |

|

SU1192826A1 |

Авторы

Даты

2000-01-27—Публикация

1998-06-11—Подача