Изобретение относится к способу изготовления зубной реставрации из заготовки, состоящей из литий-силикатной стеклокерамики или содержащей литий-силикатную стеклокерамику, при этом по меньшей мере одно исходное литий-силикатное стекло расплавляется, стекломасса быстро охлаждается и измельчается в порошок, и порошок прессуется с образованием массы, и масса подвергается спеканию с получением заготовки.

Изобретение также относится к использованию заготовки для изготовления зубной реставрации.

EP 1 149 058 B1 раскрывает способ изготовления зубного изделия из дисиликата лития, при этом расплав литий-силикатного стекла заливается в стальную форму и охлаждается, так что затем используется температурная обработка для превращения стекла в стеклокерамику. Стеклокерамика затем измельчается в порошок и прессуется, и полученная таким образом заготовка подвергается предварительному спеканию. Заготовка затем нагревается и прессуется в форме с образованием зубной реставрации.

DE 103 36 913 B4 раскрывает применение литий-силикатной заготовки, содержащей метасиликат лития в качестве основной кристаллической фазы, и предназначенной для изготовления зубной реставрации. Для изготовления заготовки стекломасса заливается в форму с получением блока, который затем подвергается тепловой обработке для обеспечения стеклокерамической заготовки из метасиликата лития, так что из него может быть получена зубная реставрация, например, посредством фрезерования или шлифовки.

DE 197 50 794 A1 раскрывает стеклокерамическое изделие из дисиликата лития. Зубное изделие может, таким образом, быть получено из заготовки, которая была изготовлена посредством заливки расплава в форму, посредством горячего прессования или компьютерного фрезерования. Зубная реставрация, полученная посредством механической обработки, затем должна подвергаться дополнительной тепловой обработке для достижения требуемой прочности.

US 2014/000314 A1 относится к литий-силикатной стеклокерамике и стеклу с содержанием ZrO2. Литий-силикатное стекло расплавляется для дальнейшего получения стеклянной фритты. Гранулят прессуется и подвергается спеканию. Изготавливаются цилиндрические стеклянные заготовки, которые затем подвергаются тепловой обработке. Из заготовок затем изготавливаются зубные реставрации посредством горячего прессования или CAD/CAM-способа.

EP 1 149 058 B1 относится к способу изготовления прессуемой стеклокерамики из дисиликата лития. Стеклокерамический порошок прессуется, таким образом, заготовки могут быть механически обработаны с получением зубной реставрации, имеющей требуемую геометрию.

WO 2013/053865 A2 относится к литий-силикатной стеклокерамике и литий-силикатному стеклу, содержащему оксид трехвалентного металла. Образуется порошковый брикет для последующего выполнения управляемой кристаллизации. Из брикета посредством CAD/CAM-способа изготавливаются зубные реставрации.

Цель настоящего изобретения состоит в дополнительной разработке способа с использованием заготовки вышеупомянутого типа таким образом, чтобы зубные реставрации требуемых размеров можно было получить без затруднений, при этом при необходимости посредством простых мер может быть получена требуемая окраска и/или светопропускание. В частности, предполагается, что после изготовления зубной реставрации из заготовки нет необходимости в дополнительных этапах тепловой обработки.

Для достижения этой цели изобретение, главным образом, обеспечивает по меньшей мере два слоя порошка, полученных из исходного литий-силикатного стекла, имеющих различные композиции, подлежащие послойной загрузке в форму, при этом после введения первого слоя поверхность этого слоя структурируется, так что первый слой, при рассмотрении его поверхности, различается по своей высоте от участка к участку, и затем в качестве второго слоя в форму загружается слой, имеющий композицию, отличную от композиции первого слоя, или после введения первого слоя в форму загружается дополнительный слой порошка, который отличается по композиции от первого слоя, материал первого слоя смешивается с материалом дополнительного слоя с образованием промежуточного слоя, и затем в форму загружается второй слой, и затем после введения слоев они спрессовываются и затем подвергаются спеканию с получением заготовки, и из заготовки посредством механической обработки изготавливается зубная реставрация.

Заготовка, полученная из прессованного порошка, подвергнутая механической обработке, например, посредством шлифовки или фрезеровки, используется для получения требуемой зубной реставрации. Отлитые блоки не используются.

Поскольку для заготовки используется прессованный порошок, без затруднений может быть достигнуто индивидуальное окрашивание или светопропускание, в том смысле, что порошки с различными цветовыми и/или светопропускающими свойствами смешиваются вместе до требуемой степени и затем прессуются. Таким образом, возможно послойно ввести в форму порошки из различных композиций и, таким образом, получить заготовку, имеющую участки с различными светопропускающими свойствами и/или цветовыми свойствами. В частности, обеспечивается заготовка, имеющая переходный участок между слоями, имеющими различное светопропускание и/или окрашивание, который фактически обеспечивает постепенный переход между слоями.

Изобретение, в частности, обеспечивает структурирование поверхности первого слоя после его образования, так что первый слой, при рассмотрении по его поверхности, имеет участки, отличающиеся по высоте, то есть, не имеют единой высоты заполнения, и затем подлежит загрузке в форму второй слой, отличный от первого слоя по композиции.

В качестве альтернативы после введения первого слоя возможен промежуточный слоя порошка, который аналогично изготовлен из исходного литий-силикатного стекла, подлежащего загрузке в форму, при этом указанный порошок отличается от порошка первого слоя, материал первого слоя смешивается с материалом промежуточного слоя, и затем в форму загружается второй слой. В частности, на данном этапе обеспечивается материал промежуточного слоя, подлежащий смешиванию с материалом первого слоя, начинающимся от свободной поверхности промежуточного слоя на высоту, которая составляет двойную или приблизительно двойную высоту промежуточного слоя. Кроме того, в частности, обеспечивается материал промежуточного слоя, аналогичный материалу второго слоя.

Согласно изобретению при первой альтернативе в форму загружается первый слой сыпучего материала. После загрузки порошка, имеющего размер частиц 1-150 мкм, предпочтительно 10-30 мкм, поверхность разглаживается с образованием структуры, которая имеет выступы и углубления, которые, в частности, проходят параллельно друг другу, и, в частности, однако, проходят концентрически или параллельно друг другу. Для этой цели обеспечивается, в частности, структура, подлежащая образованию посредством элемента, который движется, в частности, поворачивается, относительно первого слоя, который структурируется в своем поверхностном участке, в частности, в виде волнообразной, гребнеобразной или зубчатой секции. Имеются фактически ʺшероховатостиʺ или ʺцарапиныʺ поверхности для образования структуры, то есть, чередующихся выступов и углублений.

В частности, обеспечивается структура, образуемая так, что объем выступов равен или приблизительно равен объему углублений/впадин.

Зубчатый элемент предпочтительно должен иметь V-образную форму зубцов, которые выполнены симметрично и имеют боковые стороны, образующие угол 15-45°. Расстояние между соседними зубцами, то есть, от одного пика до следующего, должно составлять 1-4 мм, предпочтительно, 1-3 мм.

Затем в форму загружается сыпучий второй керамический материал, при этом количество указанного материала увеличивается от углублений структуры, образованной впадинами, так что в результате этого существует фактически постоянное увеличение доли второго слоя по высоте выступов. После разглаживания поверхности слои прессуются. Затем происходит предварительное спекание или спекание до полной плотности при температуре 650-760°C или 750-950°C в течение периода времени, составляющего, например, 5-120 минут. Перед этим, или одновременно с предварительным спеканием или спеканием до полной плотности, может быть выполнен по меньшей мере один этап кристаллизации с образованием кристаллов метасиликата лития или кристаллов дисиликата лития Естественно, не является отступлением от изобретения, если этап кристаллизации выполняется со стеклянной фриттой, из которой изготовлен порошок. Идея изобретения также включает в себя возможность выполнения дополнительного этапа кристаллизации после механической обработки.

Заготовка, изготовленная из прессованной массы, то есть, после предварительного спекания или спекания до полной плотности, затем обрабатывается, например, посредством фрезерования и/или шлифования, с образованием требуемой зубной реставрации.

Спекание до полной плотности выполняется, например, в течение периода времени, составляющего 5-120 минут при температуре 750-950°C.

Проникновение слоев приносит преимущество, состоящее в том, что по меньшей мере могут обеспечиваться различные оптические свойства по высоте заготовки. Таким образом, как только первый слой окрашен до требуемой степени, после спекания до полной плотности образуется зубчато окрашенный пограничный участок, в котором посредством переходного участка, созданного за счет проникновения материалов первого и второго слоя, интенсивность цвета зуба постепенно уменьшается, и в то же время требуемым образом увеличивается светопропускание. Затем из заготовки получается зубная реставрация, в частности, посредством фрезерования с учетом расположения слоев, при этом зубная реставрация ʺлежитʺ в заготовке так, что резцовая часть зуба проходит в участке, образованном вторым слоем.

Независимо от этого, на основании идеи изобретения существует постепенный переход между слоями, так что цвет/светопропускание постепенно уменьшается/увеличивается. Не существует резко выраженной перехода, но, как уже упоминалось, существует постепенный, то есть, фактически постоянный переход по высоте подлежащей изготовлению зубной реставрации.

В предпочтительном способе по изобретению обеспечивается возможность смешивания материалов слоев, таким образом элемент поворачивается вокруг оси, проходящей вдоль продольной оси формы, для получения структуры, также называемой волнообразной или зубчатой, посредством перемещения материала поверхности первого слоя. Также существует возможность образования структуры посредством давящего элемента, также называемого штампом, действующего в направлении поверхности на первый слой, который, в частности, имеет выступы, проходящие в его поверхности, с углублениями между ними, так что негативная форма элемента отображается в поверхности первого слоя. Затем - как уже описано - загружается керамический материал второго слоя, затем разглаживается для непосредственного прессования слоев вместе для дальнейшего предварительного спекания спрессованного изделия.

Изобретение также отличается тем, что первый и второй слои в соединительном участке проникают на высоту H, которая составляет 1/15-1/4, в частности, 1/10-1/5 общей высоты первого и второго слоев.

Первый слой в неструктурированном состоянии должен иметь высоту, которая составляет приблизительно 1/2-2/3 суммы первого и второго слоев.

В частности, изобретение отличается тем, что используется исходное стекло, имеющее композицию, содержащую нижеприведенное или состоящую из нижеприведенного, в процентах по весу:

SiO2 57,5-60,5

Li2O 13,5-20,5

ZrO2 8,5-11,5

P2O5 3,0-7,5

Al2O3 0,5-6,0

K2O 0,5-3,5

CeO2 0,5-2,5

B2O3 0-3,0

Na2O 0-3,0

по меньшей мере одну добавку 0-4.

Композиция предпочтительно содержит нижеприведенное или состоит из нижеприведенного, в процентах по весу:

SiO2 57,5-60,5

Li2O 14,0-16,0

ZrO2 9,0-10,5

P2O5 5,0-6,0

Al2O3 2,5-3,0

K2O 1,0-1,5

CeO2 0,5-1,0

B2O3 2,5-3,0

Na2O 0,1-2,0

V2O5 0,1-0,7

Er2O3 0-1,0

Y2O3 0,3-0,5

MnO2 0-0,2.

Сумма компонентов для исходного стекла доходит до 100% по весу.

Для обеспечения среднего размера частиц 1-150 мкм, в частности, 10-30 мкм порошка, подлежащего прессованию, изобретение обеспечивает порошок, получаемый из фритты и подвергнутый просеиванию с помощью сита, имеющего меш 50-250 мкм.

При необходимости может выполняться дополнительное измельчение, например, с использованием вихревой мельницы или дисковой мельницы (аттритора).

Для влияния на флюоресценцию/цвет к исходному материалу добавляются соответствующие оксиды металлов (например, оксиды редкоземельных металлов). Так, например, для обеспечения флюоресценции может добавляться Tb2O3 и/или Er2O3 а, например, для обеспечения окрашивания могут использоваться MnO, Fe2O3, Y2O3, V2O3, CeO2 или другие оксиды редкоземельных металлов.

Изобретение также отличается использованием заготовки для изготовления зубной реставрации посредством механической/машинной обработки заготовки, при этом заготовка состоит из, или содержит подвергнутую спеканию массу из прессованного силикатного стеклокерамического порошка.

Предполагаемое использование, в частности, представляет собой использование, в котором масса и/или заготовка подвергается по меньшей мере одному этапу кристаллизации.

Предпочтительным использованием является использование, в котором процентное содержание литий-силикатного стекла заготовки составляет 20-80% по объему.

Литийметасиликатная фаза может составлять 10-70% по объему кристаллической фазы. Дисиликатная фаза может составлять 10-95% по объему кристаллических фаз. В качестве кристаллической фазы может также содержаться фосфат лития.

Дополнительные подробности, преимущества и характеристики изобретения вытекают не только из формулы и ее признаков, самих по себе и/или в сочетании, но также из нижеприведенного описания предпочтительных примерных вариантов осуществления и из чертежей.

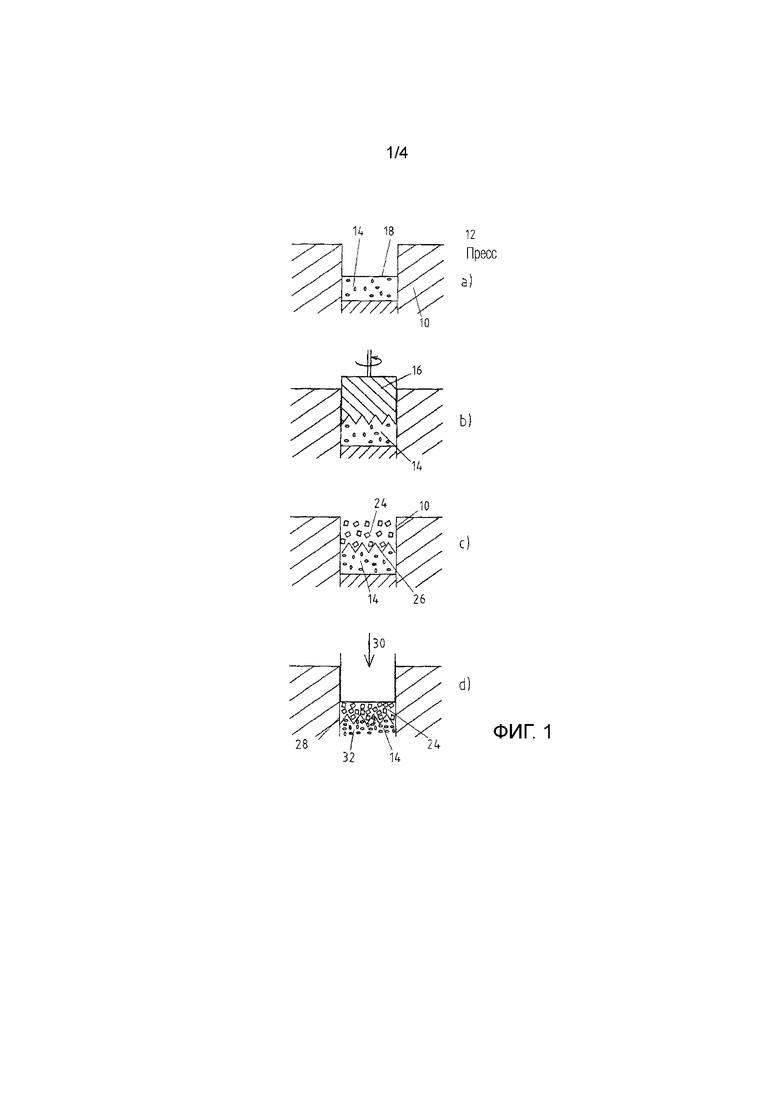

Фиг. 1 Схема конструкции и этапы способа, которые могут выполняться с ее использованием,

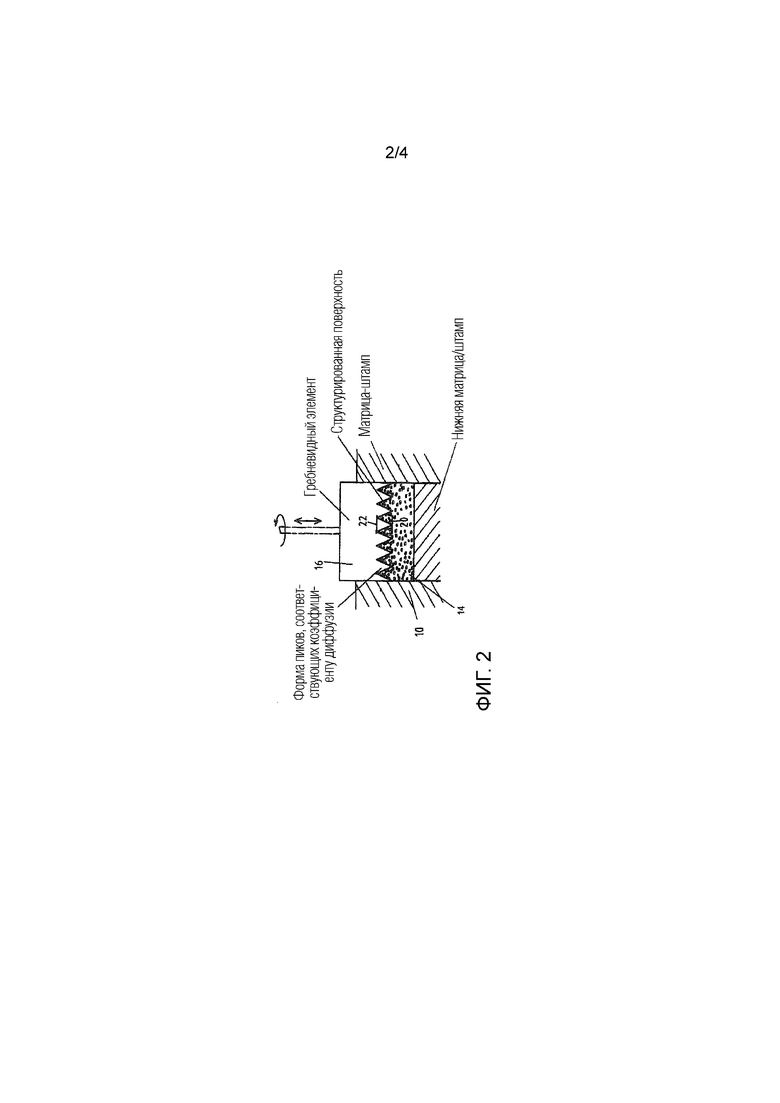

Фиг. 2 Увеличенное изображение фиг. 1 b),

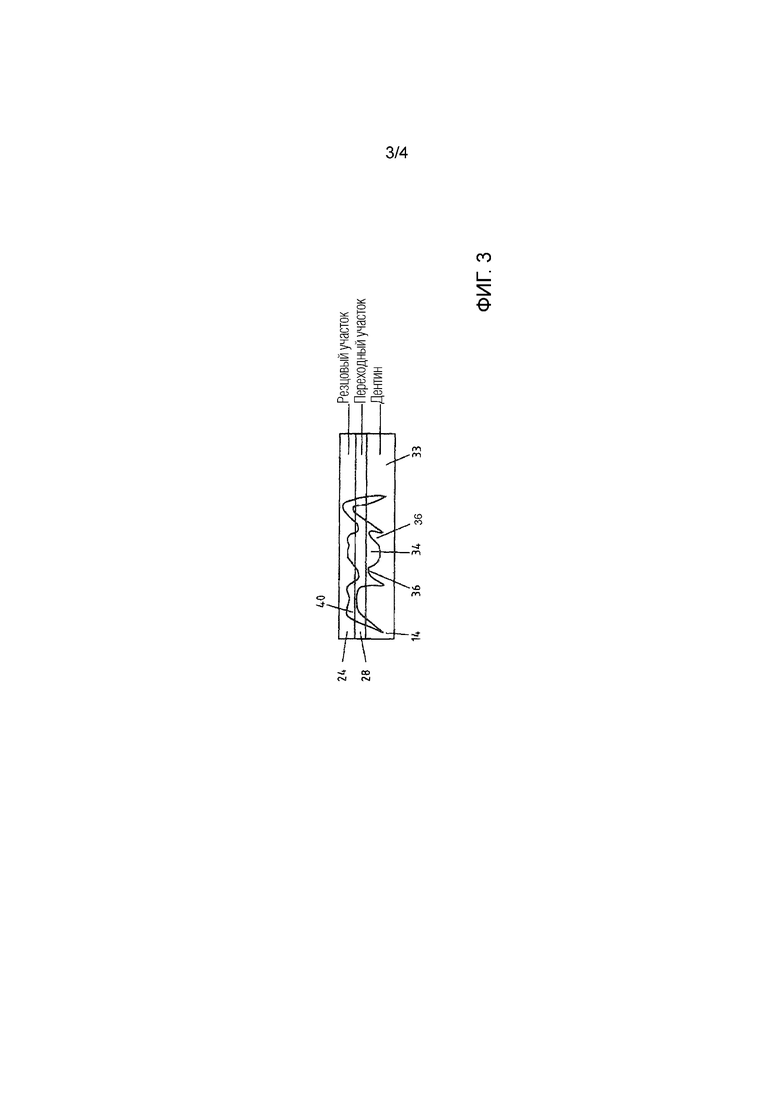

Фиг. 3 Схема мостовидного протеза, подлежащего изготовлению из заготовки и

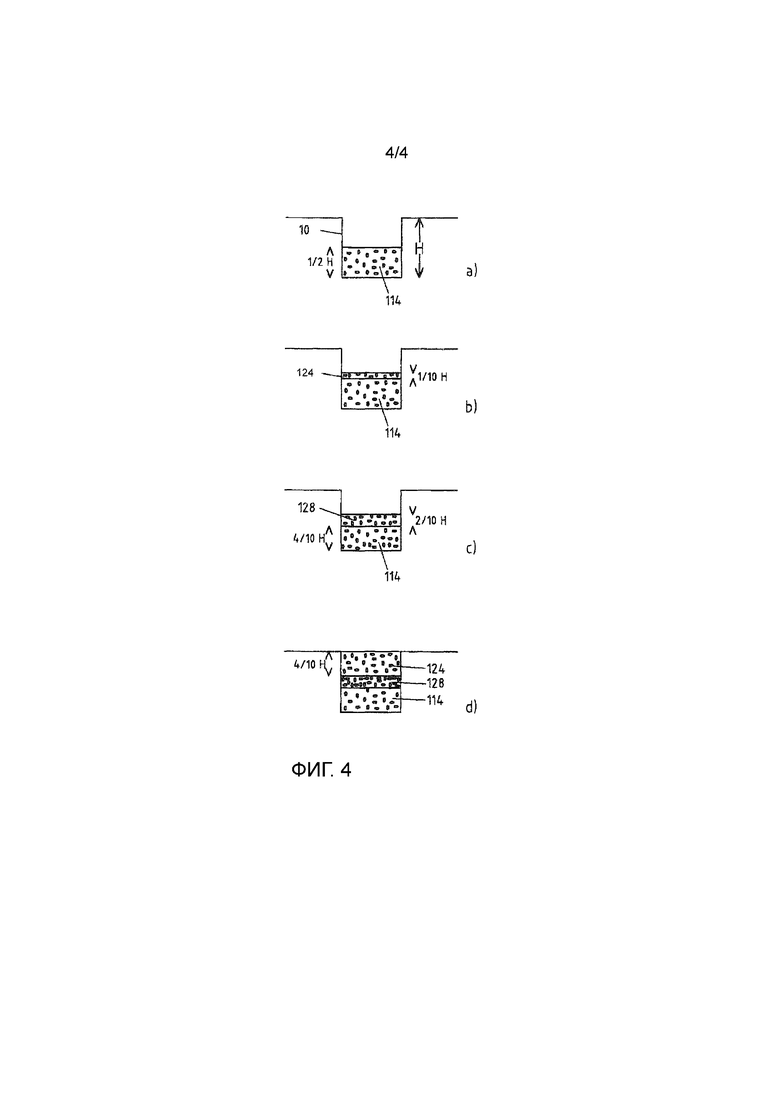

Фиг. 4 Схема альтернативного способа

Со ссылкой на фиг. 1, на которой одинаковым элементам даны одинаковые номера ссылочных позиций, описана идея изобретения, на основании которой изготавливаются зубные реставрации из литий-силикатной стеклокерамики, имеющие монолитную структуру, так что после полного спекания может быть обеспечен зубной протез, который может использоваться непосредственно. С этой целью обеспечивается, согласно изобретению, заготовка, подлежащая изготовлению, которая состоит из некоторого числа слоев порошков, полученных из исходного литий-силикатного стекла, имеющих композиции, отличные друг от друга, посредством которых, в частности, могут обеспечиваться требуемые оптические свойства, соответствующие зубной реставрации, подлежащей изготовлению, что ведет к непосредственному использованию зубного протеза без необходимости, например, ручного нанесения резцового слоя и термической обработки после полного спекания.

Сначала изготавливается первый керамический материал 14 из литий-силикатной стеклокерамики. Для этого расплавляется исходный стеклянный порошок, имеющий следующую композицию в процентах по весу:

SiO2 57,5-60,5

Li2O 13,5-20,5

ZrO2 8,5-11,5

P2O5 3,0-7,5

Al2O3 0,5-6,0

K2O 0,5-3,5

CeO2 0,5-2,5

B2O3 0 -0,3

Na2O 0-3

по меньшей мере одну добавку 0-4.

Указанная по меньшей мере одна добавка представляет собой по меньшей мере одно из группы цветовых пигментов и/или флуоресцирующих агентов. В частности, обеспечивается, в качестве самой добавки или для содержания в добавке, по меньшей мере один оксид из группы редкоземельных металлов.

Соответствующая смесь исходных материалов затем расплавляется в подходящем плавильном тигеле из огнеупорного материала или сплава благородного металла при температуре 1350-1600°C в течение 1-10 часов, в частности, в течение 4-7 часов при температуре 1540°C. Гомогенизация выполняется одновременно или после, например, посредством помешивания. Жидкое стекло, подготовленное таким образом, затем быстро охлаждается в надлежащей среде, например, воде или изолирующей от высокой температуры шерсти. Быстро охлажденная стекломасса, приготовленная таким способом, затем измельчается, например, в шаровой дробилке, и затем просеивается. При просеивании может использоваться сито с размером ячеек 50-250 мкм. При необходимости может выполняться дополнительное измельчение, например, с использованием вихревой мельницы или дисковой мельницы (аттритора).

Частицы, имеющие размер в области 1-150 мкм, удаляются из стеклянного порошка/порошка из стеклянных частиц, приготовленных таким образом, посредством просеивания.

Чтобы обеспечить легкую обработку заготовки, при которой формованная деталь, полученная из заготовки, не становится нестабильной при спекании до полной плотности, или фритта, полученная после расплавления, или предварительно измельченный или окончательно измельченный порошок подвергается этапу кристаллизации. Таким образом, на первом этапе температурной обработки фритта/порошок подвергается обработке до температуры T1 500-750°C в течение t1 5-120 минут. Первый этап температурной обработки может выполняться в две стадии, то есть, первоначально до 640°C и предпочтительно 660°C в течение 60 минут, и затем при 750°C в течение 40 минут.

Предпочтительно за этим следует дополнительная температурная обработка в виде нагрева, при котором выбранная температура T3 должна лежать в диапазоне 750-900 °C. Температурный этап выполняется в течение времени t3, в частности, 5-30 минут.

Естественно, не является отступлением от изобретения, если к исходному порошку добавляется связующий агент. Однако, предпочтительно, если связующий агент не используется.

Изготовление заготовки, из которой может быть изготовлена зубная реставрация, описана со ссылкой на фиг. 1 и 2. При этом первый порошок 14 первоначально загружается в форму 10 пресса 12 согласно фиг. 1 a).

Затем изготавливается второй слой 24 из второго порошка, как описано ранее, но с использованием композиции, отличной от композиции первого порошка, и он загружается в форму 10 (фиг. 1 c)), при этом суммарная высота слоев 14 и 24 составляет двойную высоту слоя 14 в неструктурированном состоянии, без каких-либо вытекающих из этого ограничений идеи по изобретению.

Если первый слой 14 предпочтительно имеет высоту, которая соответствует суммарной высоте H первого и второго слоев 14, 24, тогда высота первого слоя 14 может также составлять 1/2- 2/3 H, и, таким образом, высота второго слоя 24 может составлять 1/3-1/2 H.

Разглаженная поверхность затем структурируется согласно этапу b). С этой целью используется элемент 16, имеющий дискообразную, тарелкообразную или сетчатую форму, который в примерном варианте осуществления на стороне слоя имеет зубчатую геометрию, так что в поверхности 18 слоя 14 образуется соответствующая негативная структура посредством смещения материала. Эта структура принимает вид концентрически проходящих выступов и окружающих впадин. Расстояние между выступом (пиком) и впадиной (углублением), то есть, промежуток между выступом 20 и основанием 22 впадины согласно фиг. 2, составляет приблизительно 1/5 высоты всех слоев.

Изобретение, в частности, обеспечивает структуру, подлежащую образованию таким образом, что объем выступов равен ли приблизительно равен объему углублений/впадин.

Поскольку материал второго слоя 24 проникает в основание впадин 26 в поверхности 18 слоя 14, существует постепенный переход между свойствами слоя 14 и слоя 24 после прессования слоев 24, 14 согласно фиг. 1d). Переходный слой или промежуточный слой указан на фиг. 1d) ссылочной позицией 28.

Слой 24 изготовлен из материала, отличного от материала слоя 14. Различие касается, в частности, придающих цвет добавок.

Процентное содержание придающих цвет оксидов в слое 24 уменьшено по сравнению со слоем 14. В результате этого существует постепенный цветовой переход между слоями 14 и 24.

Слои 14, 24 прессуются посредством штампа, при этом прессование выполняется при давлении 50- 400 МПа.

Изготовленная заготовка 33 выводится из формы 10 после прессования и затем подвергается предварительному или полному спеканию обычным образом.

Если из заготовки 33 фрезеруется зубной протез - в примерном варианте осуществления мостовидный протез 34 - то программа фрезерования разрабатывается так, чтобы нижний участок мостовидного протеза 34 проходил в слое 14, а режущий участок 40 мостовидного протеза проходил в слое 24.

В переходном участке, то есть, в центральном слое 28, в котором существует фактический постоянный /непрерывный переход между слоями 14 и 24, существует переход между дентинным и резцовым участком. Дентин проходит в участке 14.

Со ссылкой на фиг. 4 описан альтернативный способ, следующий идее изобретения, для обеспечения возможности изготовления заготовки или зубной реставрации, который предусматривает по существу постепенный переход между первым слоем и вторым слоем или, в случае реставрации, между дентинным и резцовым участками в смысле светопропускания и прочности.

Таким образом, в соответствии с фиг. 4a первый порошок загружается в форму 10, что может соответствовать слою 14 согласно фиг. 1. Соответствующий слой на фиг. 4a обозначен ссылочной позицией 114. Высота этого слоя 114 может соответствовать половине общей высоты слоев, которые загружаются в форму 10. Затем на слой 114 накладывается слой 127, имеющий толщину, которая в примерном варианте осуществления составляет 1/10 общей высоты слоев. Материал слоя 127 может соответствовать материалу второго слоя 24 согласно фиг. 1. Затем происходит смешивание слоя 127 с поверхностным участком слоя 114 на глубину, соответствующую толщине слоя 127. В результате образуется промежуточный слой 128, имеющий толщину, составляющую 2/10 общей высоты слоев. На промежуточный слой 128 затем накладывается дополнительный слой 124, соответствующий второму слою 24 на фиг. 1. Высота слоя 124 в примерном варианте осуществления составляет, таким образом, 4/10 общей высоты H. Затем, согласно примерному варианту осуществления, представленному на фиг. 1, все слои 124, 128, 114 вместе прессуются, а затем выполняются, как было объяснено, этапы способа - предварительное спекание, обработка и полное спекание. Разумеется, обработка может также выполняться после спекания до полной плотности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ, ЗАГОТОВКА И ЗУБНАЯ РЕСТАВРАЦИЯ | 2017 |

|

RU2749889C2 |

| ПРЕДВАРИТЕЛЬНО СПЕЧЕННАЯ ЗАГОТОВКА ДЛЯ ЗУБОВ | 2013 |

|

RU2612707C2 |

| ПРЕДВАРИТЕЛЬНО СПЕЧЕННАЯ ЗАГОТОВКА ДЛЯ ДЕНТАЛЬНОГО ПРИМЕНЕНИЯ | 2013 |

|

RU2611809C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОЛИТНОГО ФАСОННОГО ЭЛЕМЕНТА | 2017 |

|

RU2731375C1 |

| ЛИТИЕВО-СИЛИКАТНЫЕ СТЕКЛОКЕРАМИКА И СТЕКЛО С ОКСИДОМ ЧЕТЫРЕХВАЛЕНТНОГО МЕТАЛЛА | 2012 |

|

RU2633485C2 |

| ЛИТИЕВО-СИЛИКАТНЫЕ СТЕКЛОКЕРАМИКА И СТЕКЛО С ОКСИДОМ ШЕСТИВАЛЕНТНОГО МЕТАЛЛА | 2012 |

|

RU2607557C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКРАШЕННОЙ ЗАГОТОВКИ ДЛЯ ЗУБНОЙ РЕСТАВРАЦИИ (ВАРИАНТЫ), ЗАГОТОВКА И ЗУБНАЯ РЕСТАВРАЦИЯ, ИЗГОТОВЛЕННАЯ ИЗ ТАКОЙ ЗАГОТОВКИ (ВАРИАНТЫ) | 2017 |

|

RU2719944C1 |

| ЛИТИЕВО-СИЛИКАТНЫЕ СТЕКЛОКЕРАМИКА И СТЕКЛО С ОКСИДОМ ПЯТИВАЛЕНТНОГО МЕТАЛЛА | 2012 |

|

RU2648447C2 |

| ЛИТИЕВО-СИЛИКАТНЫЕ СТЕКЛОКЕРАМИКА И СТЕКЛО С ОКСИДОМ ОДНОВАЛЕНТНОГО МЕТАЛЛА | 2012 |

|

RU2606999C2 |

| ЛИТИЙ-СИЛИКАТНАЯ СТЕКЛОКЕРАМИКА | 2017 |

|

RU2710221C1 |

Изобретение относится к способу изготовления реставрации из заготовки, состоящей из литийсиликатной стеклокерамики или содержащей литийсиликатную стеклокерамику, и применению заготовки, полученной таким способом. Способ заключается в расплавлении исходного литийсиликатного стекла, быстром охлаждении стекломассы и измельчении ее в порошок. По меньшей мере два слоя порошка, изготовленные из исходного литий-силикатного стекла из различных композиций, загружаются в форму послойно. После загрузки первого слоя его поверхность разглаживают и затем структурируют так, что указанный первый слой, при рассмотрении по поверхности, различается по своей высоте от одного участка до другого так, что образуются выступы, разделенные углублениями. Затем в форму в качестве второго слоя загружают слой, имеющий композицию, отличную от композиции первого слоя, или после введения первого слоя в форму загружают дополнительный слой порошка, при этом материал дополнительного слоя является таким же, как и второй слой, материал первого слоя смешивается с материалом дополнительного слоя с образованием промежуточного слоя и затем в форму загружают второй слой. После введения слоев их спрессовывают с образованием массы и затем подвергают спеканию с образованием заготовки. Из заготовки посредством механической обработки изготавливают зубную реставрацию. Композиция исходного стекла содержит, или состоит из следующего, в процентах по весу: SiO2 57,5-60,5; Li2O 14,0-16,0; ZrO2 9,0-10,5; P2O5 5,0-6,0; Al2O3 2,5-3,0; K2O 1,0-1,5; CeO2 0,5-1,0; B2O3 2,5-3,0; Na2O 0,1-2,0; V2O5 0,1-0,7; Er2O3 0-1,0; Y2O3 0,3-0,5; MnO2 0-0,2. Технический результат – разработка способа с использованием заготовки с целью получения зубных реставраций требуемых размеров без затруднений, при этом посредством простых мер могут быть получены требуемая окраска и/или светопропускание, а также отсутствие необходимости в дополнительных этапах тепловой обработки. 2 н. и 17 з.п. ф-лы, 4 ил.

1. Способ изготовления реставрации (34) из заготовки (33), состоящей из литийсиликатной стеклокерамики или содержащей литийсиликатную стеклокерамику, при этом по меньшей мере одно исходное литийсиликатное стекло расплавляют, стекломассу быстро охлаждают и измельчают в порошок,

отличающийся тем, что

по меньшей мере два слоя (14, 24) порошков, изготовленные из исходного литийсиликатного стекла из различных композиций, загружаются в форму послойно, при этом после загрузки первого слоя (14) его поверхность разглаживают и затем структурируют так, что указанный первый слой (14), при рассмотрении по поверхности (18), различается по своей высоте от одного участка до другого так, что образуются выступы, разделенные углублениями, и затем в форму в качестве второго слоя (24) загружают слой, имеющий композицию, отличную от композиции первого слоя,

или тем, что после введения первого слоя (114) в форму (10) загружают дополнительный слой (127) порошка, при этом материал дополнительного слоя является таким же, как и второй слой, материал первого слоя смешивается с материалом дополнительного слоя с образованием промежуточного слоя (128) и затем в форму (10) загружают второй слой (124),

и после введения слоев их спрессовывают с образованием массы и затем подвергают спеканию с образованием заготовки, и

из заготовки посредством механической обработки изготавливают зубную реставрацию,

при этом композиция исходного стекла содержит, или состоит из нижеследующего, в процентах по весу:

SiO2 57,5-60,5

Li2O 14,0-16,0

ZrO2 9,0-10,5

P2O5 5,0-6,0

Al2O3 2,5-3,0

K2O 1,0-1,5

CeO2 0,5-1,0

B2O3 2,5-3,0

Na2O 0,1-2,0

V2O5 0,1-0,7

Er2O3 0-1,0

Y2O3 0,3-0,5

MnO2 0-0,2.

2. Способ по п. 1,

отличающийся тем, что

в поверхности (18) на виде сверху образуется кольцевая структура, имеющая выступы, разделенные углублениями.

3. Способ по меньшей мере по п. 1,

отличающийся тем, что

указанную структуру создают элементом (16), который движется, в частности поворачивается, относительно первого слоя (14), в частности, структурирует поверхностный участок первого слоя (14) посредством волнообразного, гребенчатого или зубчатого участка.

4. Способ по меньшей мере по п. 1,

отличающийся тем, что

указанную структуру создают посредством давящего элемента, действующего в направлении поверхности (18) первого слоя (14).

5. Способ по меньшей мере по п. 4,

отличающийся тем, что

используют давящий элемент, что приводит к впрессовыванию в поверхность (18) первого слоя (14) проходящих концентрически или параллельно выступов и углублений между ними.

6. Способ по меньшей мере по п. 1,

отличающийся тем, что

структура образована так, что объем выступов равен, или приблизительно равен, объему углублений.

7. Способ по меньшей мере по п. 1,

отличающийся тем, что

материал дополнительного слоя (127) смешивается с материалом первого слоя (114), начиная от свободной поверхности дополнительного слоя на высоту, соответствующую двойной, или приблизительно двойной высоте дополнительного слоя.

8. Способ по п. 1,

отличающийся тем, что

массу подвергают полному спеканию.

9. Способ по меньшей мере по п. 1,

отличающийся тем, что

фритту, образованную посредством быстрого охлаждения, и/или порошок перед прессованием, и/или прессованный порошок, подвергают по меньшей мере одному этапу кристаллизации.

10. Способ по меньшей мере по п. 1,

отличающийся тем, что

порошок прессуют без связующих агентов.

11. Способ по меньшей мере по п. 1,

отличающийся тем, что

порошок, подлежащий прессованию, просеивают через сито с размером ячеек 50-250 мкм для получения среднего размера гранул 1-150 мкм, в частности 10-30 мкм.

12. Способ по меньшей мере по одному из вышеуказанных пунктов,

отличающийся тем, что

для обеспечения цвета зубной реставрации к исходному материалу добавляют по меньшей мере один оксид редкоземельных металлов.

13. Способ по меньшей мере по одному из вышеуказанных пунктов,

отличающийся тем, что

для обеспечения опалесценции кристаллы кристаллических фаз имеют максимальную длину, составляющую 10-800 нм.

14. Применение заготовки (33), изготовленной по п. 1, для изготовления зубной реставрации (34) посредством механической обработки заготовки, при этом заготовка состоит из подвергнутой спеканию массы или содержит подвергнутую спеканию массу из прессованного литийсиликатного стеклокерамического порошка.

15. Применение по п. 14, в котором массу и/или заготовку (33) подвергают по меньшей мере одному этапу кристаллизации.

16. Применение по п. 14 или 15, в котором литийсиликатное стекло присутствует в заготовке (33) в диапазоне 20-80% по объему.

17. Применение по меньшей мере по одному из пп. 14-16, в котором заготовка (33) содержит кристаллические фазы, при этом литийметасиликатная фаза кристаллических фаз заготовки присутствует в диапазоне 10-70 процентов по объему, и/или литийдисиликатная фаза кристаллических фаз заготовки присутствует в диапазоне 10-95 процентов по объему.

18. Применение по меньшей мере по п. 14, в котором механическая обработка включает в себя по меньшей мере шлифовку и/или фрезеровку.

19. Применение по меньшей мере по п. 14, в котором заготовка (33) представляет собой прессованную массу, не содержащую связующих агентов.

| Токарный резец | 1924 |

|

SU2016A1 |

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| СА 2911284 А1, 06.11.2014 | |||

| JP 2004035332 А, 05.02.2004 | |||

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| Способ гидропневматического аккумулирования сжатого воздуха | 1983 |

|

SU1149058A1 |

| Способ и система для изготовления индивидуализированной стоматологической заготовки | 2013 |

|

RU2608197C2 |

| RU 2014150037 А, 10.07.2016. | |||

Авторы

Даты

2020-06-23—Публикация

2017-10-18—Подача