Изобретение относится к химическому машиностроению, в частности к устройствам для очистки масла. Оно может быть использовано в промышленности и сельском хозяйстве, на предприятиях по регенерации отработанных масел.

Известно устройство для контакта твердой и жидкой фаз, например, для очистки масла твердым адсорбентом, содержащее корпус с внутренним фильтровальным каналом, в котором размещен транспортно-рых- лительный секционный шнек, снабженный конусной прессующей приставкой, каналы для загрузки и выгрузки твердой и жидкой фаз.

Однако в таком устройстве недостаточно активно протекает процесс массообмена в связи с его монотонностью. Кроме того, вследствии забивания фильтровального канала твердым адсорбентом, отмечается эксплуатационная ненадежность устройства.

Целью изобретения является повышение надежности эксплуатации установки и интенсификация процесса массообмена.

Поставленная цель достигается тем, что шнек выполнен с возможностью вращения в обоих направлениях, канал для загрузки жидкой фазы снабжен грязеочистительным механизмом, а канал для подачи твердой фазы - винтовым питателем с оросительной трубкой и муфтой свободного хода, канал для выгрузки жидкой фазы - решеткой с пористым элементом.

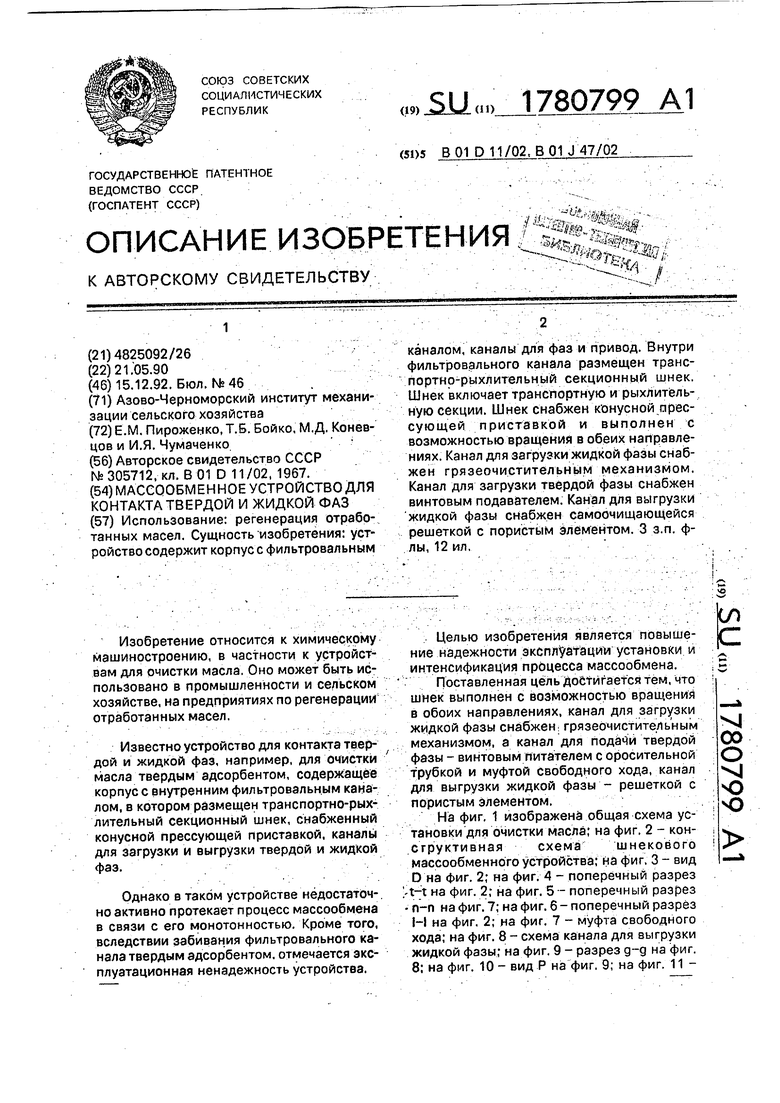

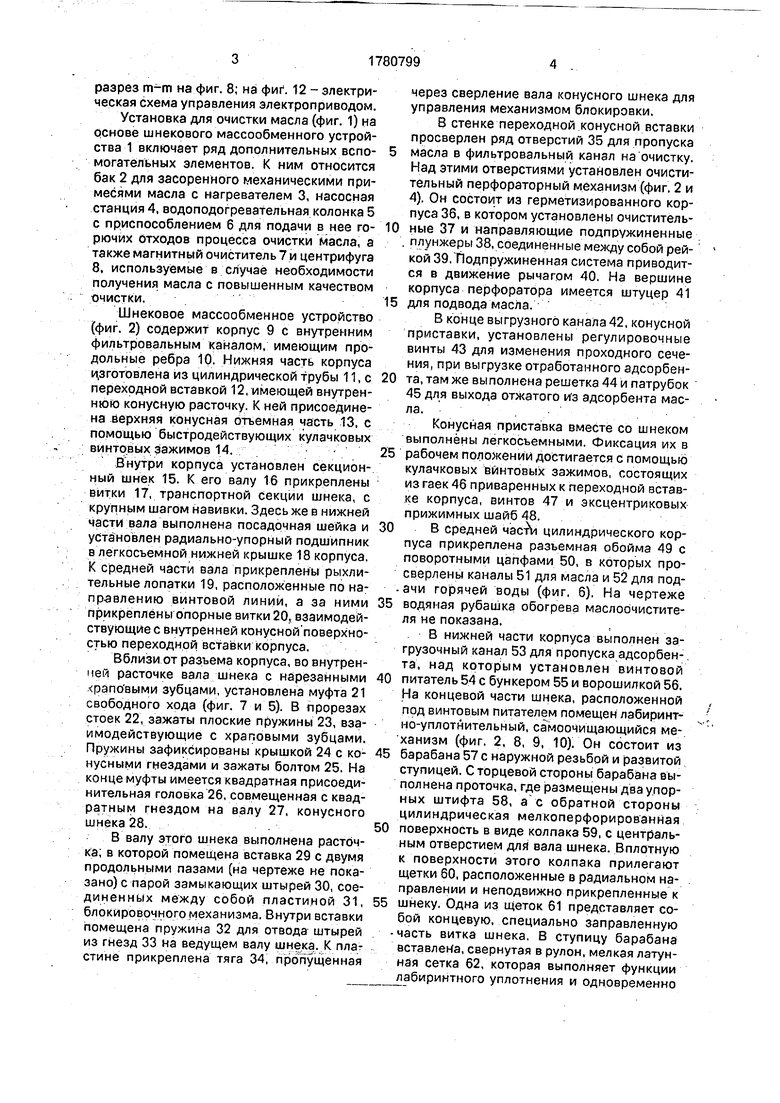

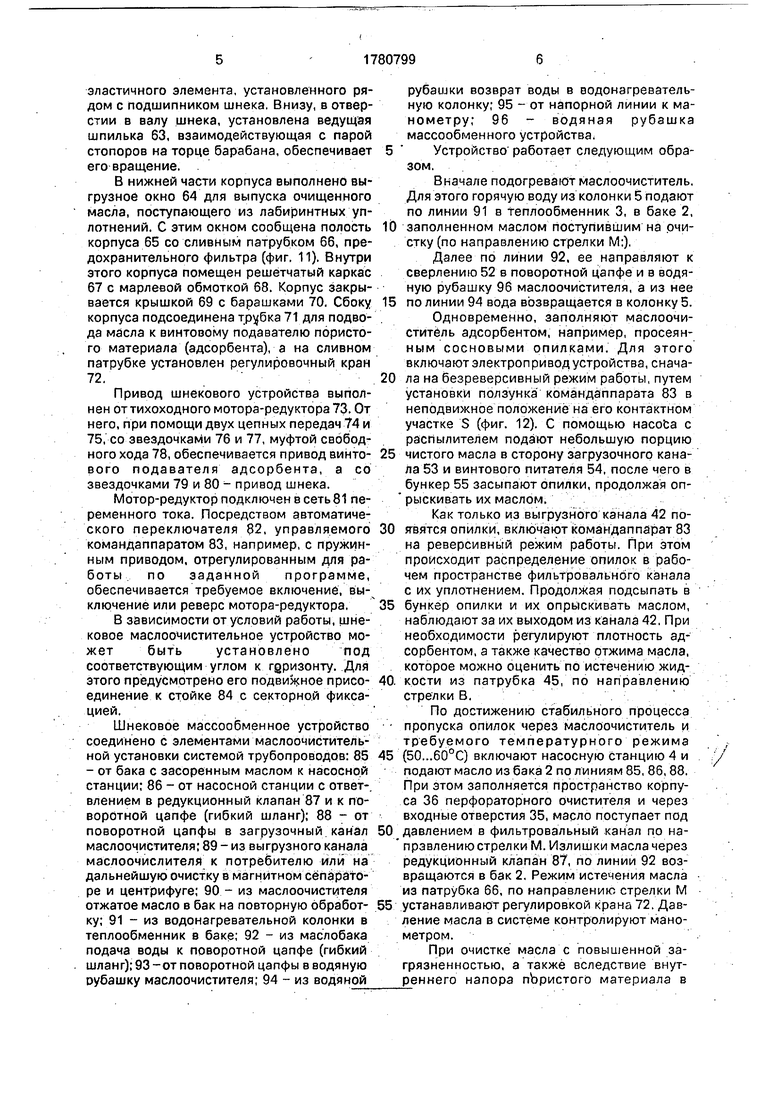

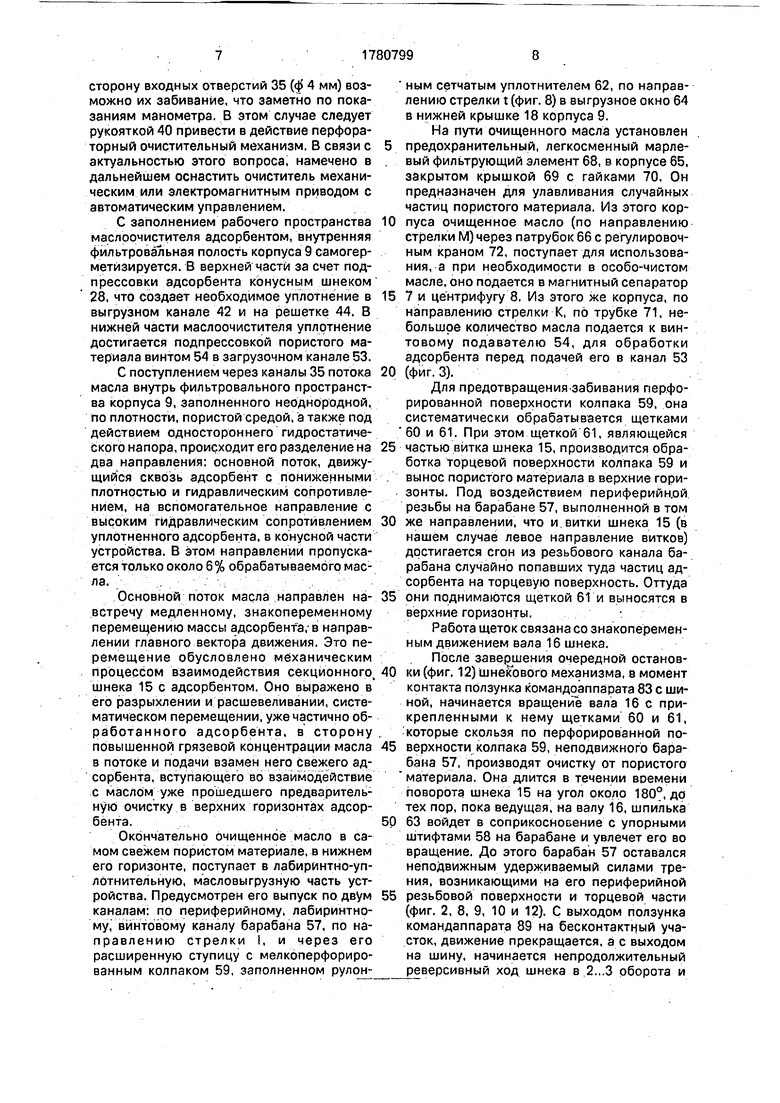

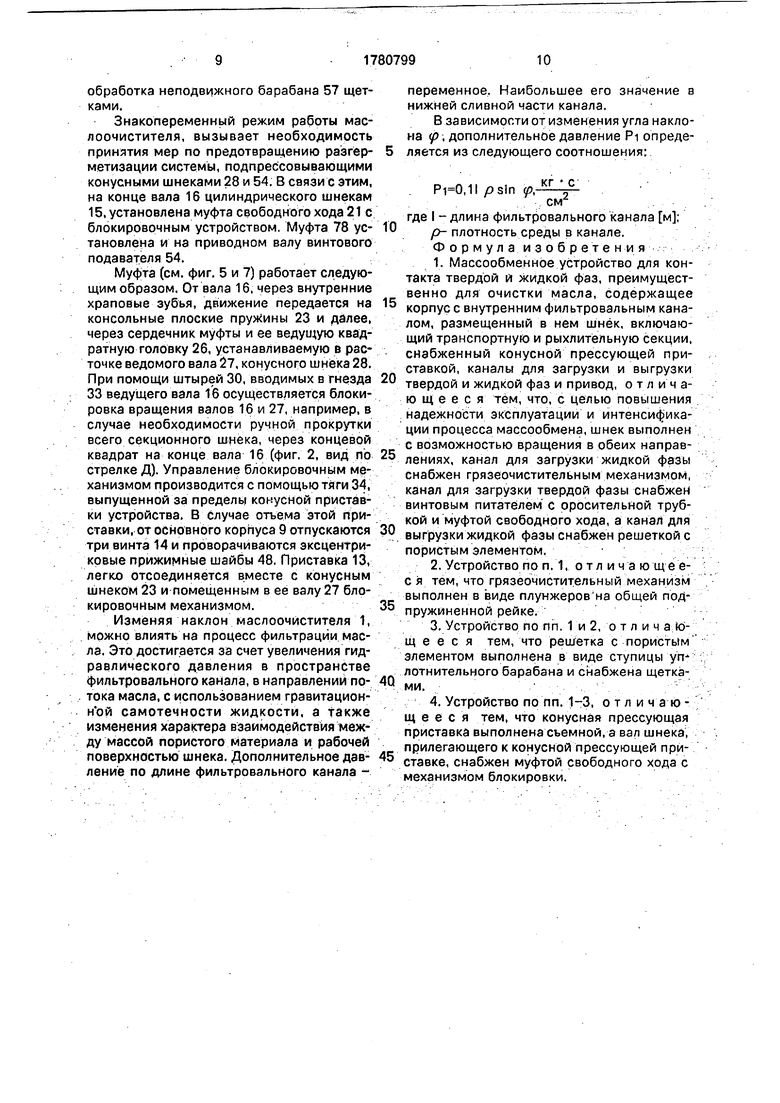

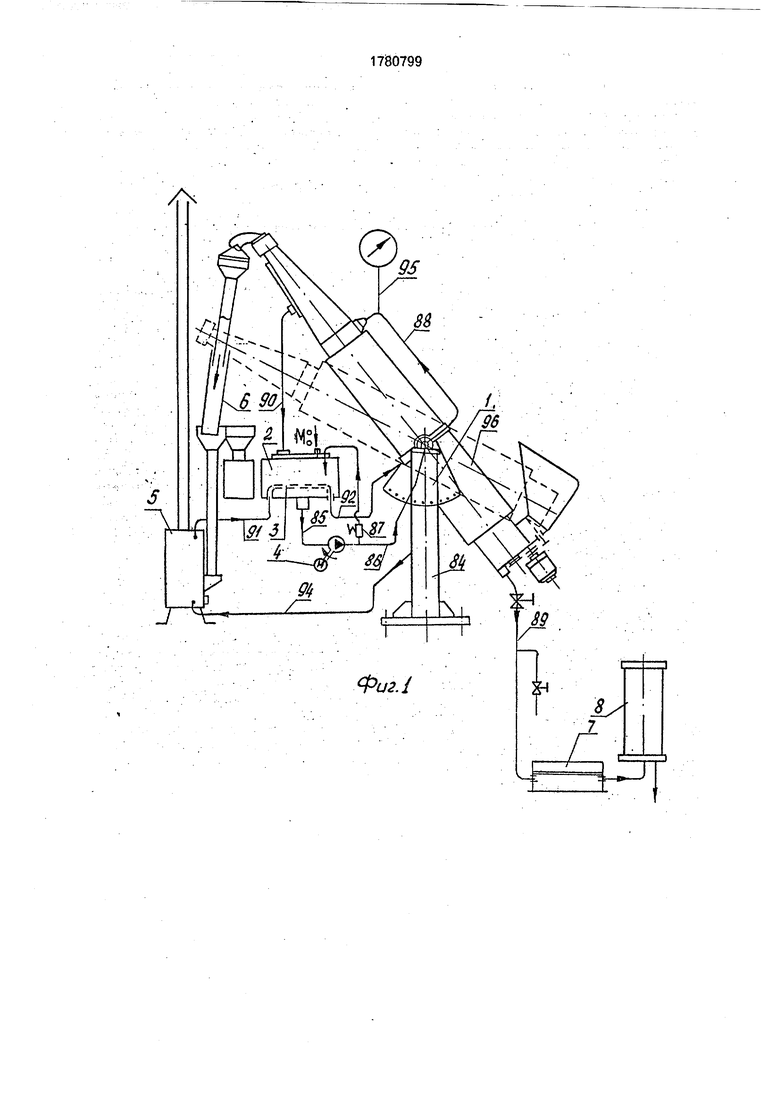

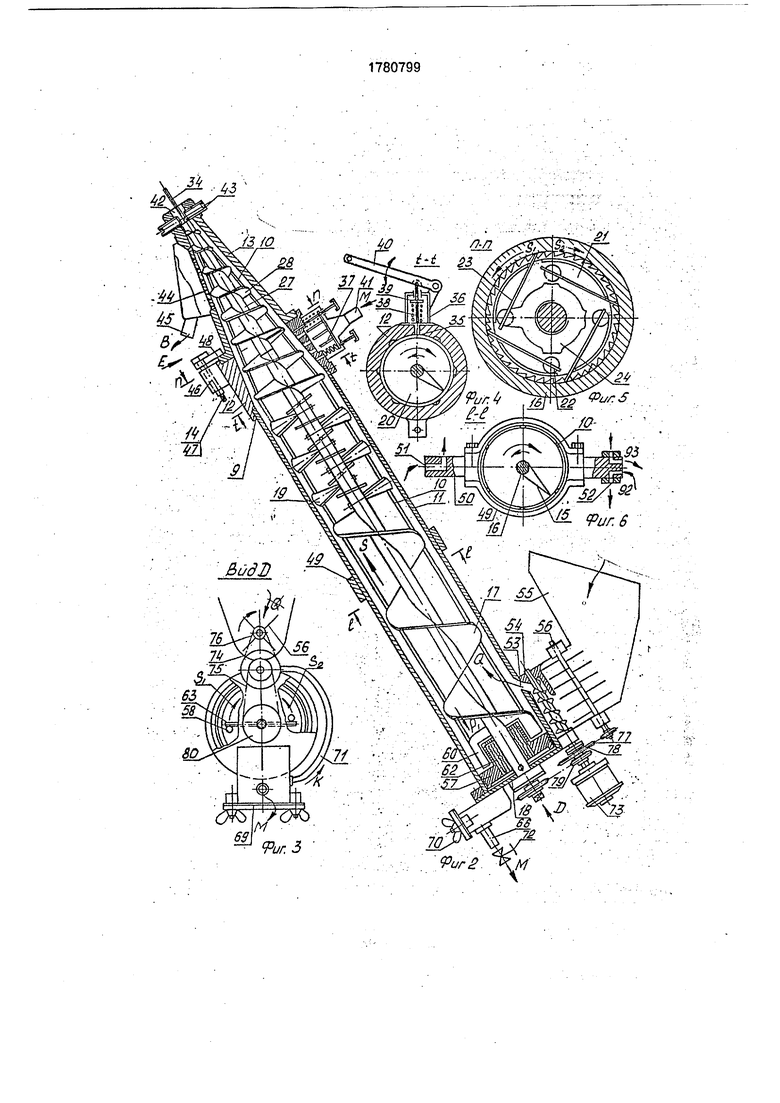

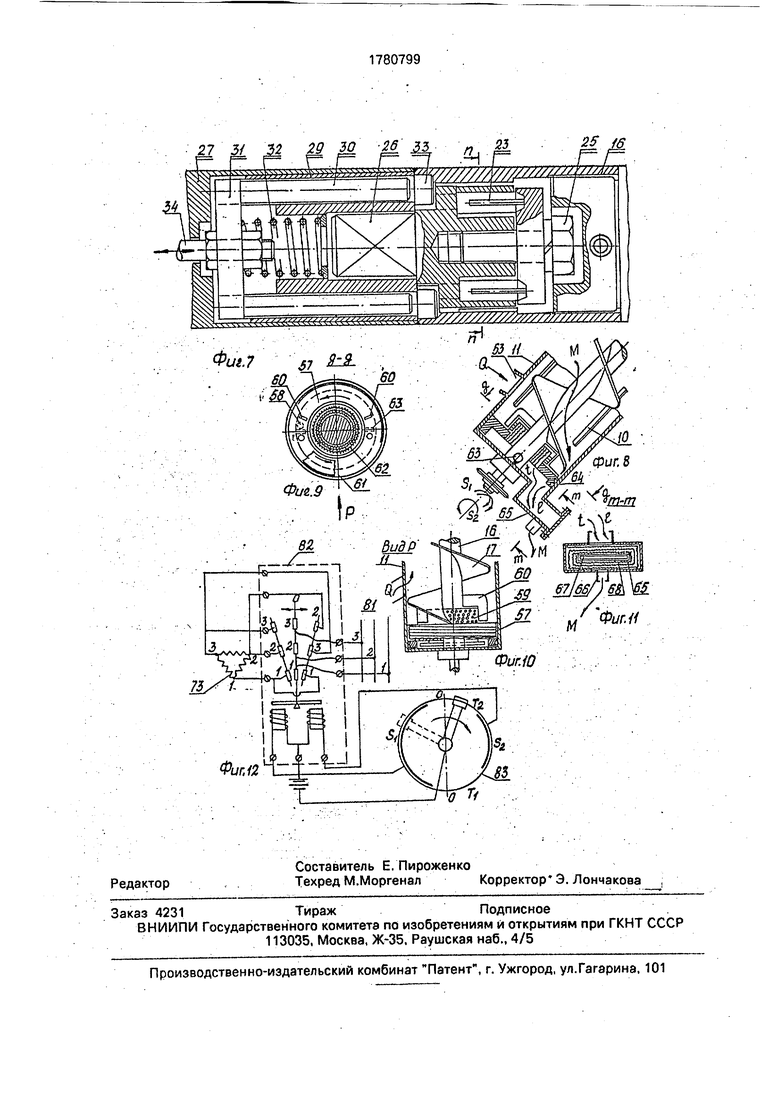

На фиг. 1 изображена общая схема установки для очистки масла; на фиг. 2 - конструктивная схема шнекового массообменного устройства; на фиг, 3 - вид D на фиг. 2; на фиг. 4 - поперечный разрез -t-t на фиг. 2; на фиг. 5 - поперечный разрез п-п на фиг. 7; на фиг. 6 - поперечный разрез Н на фиг, 2; на фиг. 7 - муфта свободного хода; на фиг. 8 - схема канала для выгрузки жидкой фазы; на фиг. 9 - разрез g-g на фиг. 8; на фиг. 10 - вид Р на фиг. 9; на фиг. 11 сл

с

-ч оо

о

vj

о о

разрез m-m на фиг. 8; на фиг. 12 - электрическая схема управления электроприводом.

Установка для очистки масла (фиг. 1) на основе шнекового массообменного устройства 1 включает ряд дополнительных вспо- могательных элементов. К ним относится бак 2 для засоренного механическими примесями масла с нагревателем 3, насосная станция 4, водоподогревательная колонка 5 с приспособлением 6 для подачи в нее го- рючих отходов процесса очистки масла, а также магнитный очиститель 7 и центрифуга 8, используемые в случае необходимости получения масла с повышенным качеством очистки,

Шнековое массообменное устройство (фиг. 2) содержит корпус 9 с внутренним фильтровальным каналом, имеющим продольные ребра 10, Нижняя часть корпуса Изготовлена из цилиндрической трубы 11, с переходной вставкой 12, имеющей внутреннюю конусную расточку. К ней присоединена верхняя конусная отъемная часть 13. с помощью быстродействующих кулачковых винтовых зажимов 14.

Внутри корпуса установлен секционный шнек 15. К его валу 16 прикреплены витки 17, транспортной секции шнека, с крупным шагом навивки. Здесь же в нижней части вала выполнена посадочная шейка и установлен радиально-упорный подшипник в легкосъемной нижней крышке 18 корпуса. К средней части вала прикреплены рыхли- тельные лопатки 19, расположенные по направлению винтовой линии, а за ними прикреплены опорные витки 20, взаимодействующие с внутренней конусной поверхно- стью переходной вставки корпуса.

Вблизи от разъема корпуса, во внутренней расточке вала шнека с нарезанными рапо выми зубцами, установлена муфта 21 свободного хода (фиг. 7 и 5). В прорезах стоек 22, зажаты плоские пружины 23, взаимодействующие с храповыми зубцами. Пружины зафиксированы крышкой 24 с ко- нусными гнездами и зажаты болтом 25. На конце муфты имеется квадратная присоединительная головка 26, совмещенная с квадратным гнездом на валу 27, конусного шнека 28.

В валу этого шнека выполнена расточка, в которой помещена вставка 29 с двумя продольными пазами (на чертеже не показано) с парой замыкающих штырей 30, соединенных между собой пластиной 31, блокировочного механизма. Внутри вставки помещена пружина 32 для отвода штырей из гнезд 33 на ведущем валу шнека. К пластине прикреплена тяга 34, пропущенная

через сверление вала конусного шнека для управления механизмом блокировки.

В стенке переходной конусной вставки просверлен ряд отверстий 35 для пропуска масла в фильтровальный канал на очистку. Над этими отверстиями установлен очистительный перфораторный механизм (фиг. 2 и 4). Он состоит из герметизированного корпуса 36, в котором установлены очистительные 37 и направляющие подпружиненные плунжеры 38, соединенные между собой рейкой 39. Подпружиненная система приводится в движение рычагом 40. На вершине корпуса перфоратора имеется штуцер 41 для подвода масла.

В конце выгрузного канала 42, конусной приставки, установлены регулировочные винты 43 для изменения проходного сечения, при выгрузке отработанного адсорбента, там же выполнена решетка 44 и патрубок 45 для выхода отжатого из адсорбента масла.

Конусная приставка вместе со шнеком выполнены легкосъемными. Фиксация их в рабочем положении достигается с помощью кулачковых винтовых зажимов, состоящих из гаек 46 приваренных к переходной вставке корпуса, винтов 47 и эксцентриковых прижимных шайб 48.

В средней части цилиндрического корпуса прикреплена разъемная обойма 49 с поворотными цапфами 50, в которых просверлены каналы 51 для масла и 52 для подачи горячей воды (фиг. 6), На чертеже водяная рубашка обогрева маслоочистите- ля не показана.

В нижней части корпуса выполнен загрузочный канал 53 для пропуска адсорбента, над которым установлен винтовой питатель 54 с бункером 55 и ворошилкой 56. На концевой части шнека, расположенной под винтовым питателем помещен лабиринт- но-уплотнительный, самоочищающийся механизм (фиг. 2, 8, 9, 10). Он состоит из барабана 57 с наружной резьбой и развитой ступицей. С торцевой стороны барабана выполнена проточка, где размещены два упорных штифта 58, а с обратной стороны цилиндрическая мелкоперфорированная поверхность в виде колпака 59, с центральным отверстием для вала шнека. Вплотную к поверхности этого колпака прилегают щетки 60, расположенные в радиальном направлении и неподвижно прикрепленные к шнеку. Одна из щеток 61 представляет собой концевую, специально заправленную часть витка шнека, В ступицу барабана вставлена, свернутая в рулон, мелкая латунная сетка 62, которая выполняет функции лабиринтного уплотнения и одновременно

эластичного элемента, установленного рядом с подшипником шнека. Внизу, в отверстии в валу шнека, установлена ведущая шпилька 63, взаимодействующая с парой стопоров на торце барабана, обеспечивает его вращение.

В нижней части корпуса выполнено выгрузное окно 64 для выпуска очищенного масла, поступающего из лабиринтных уплотнений. С этим окном сообщена полость корпуса 65 со сливным патрубком 66, предохранительного фильтра (фиг. 11). Внутри этого корпуса помещен решетчатый каркас 67 с марлевой обмоткой 68. Корпус закрывается крышкой 69 с барашками 70. Сбоку корпуса подсоединена трубка 71 для подвода масла к винтовому подавателю пористого материала (адсорбента), а на сливном патрубке установлен регулировочный кран 72.

Привод шнекового устройства выполнен от тихоходного мотора-редуктора 73. От него, при помощи двух цепных передач 74 и 75, со звездочками 76 и 77, муфтой свободного хода 78, обеспечивается привод винтового подавателя адсорбента, а со звездочками 79 и 80 - привод шнека.

Мотор-редуктор подключен в сеть 81 переменного тока. Посредством автоматического переключателя 82, управляемого командаппаратом 83, например, с пружинным приводом, отрегулированным для работы по заданной программе, обеспечивается требуемое включение, выключение или реверс мотора-редуктора,

В зависимости от условий работы, шне- ковое маслоочистительное устройство может быть установлено под соответствующим углом к гдризонту. Для этого предусмотрено его подвижное присоединение к стойке 84 с секторной фиксацией.

Шнековое массообменное устройство соединено с элементами маслоочиститель- ной установки системой трубопроводов: 85 - от бака с засоренным маслом к насосной станции; 86 - от насосной станции с ответвлением в редукционный клапан 87 и к поворотной цапфе (гибкий шланг); 88 - от поворотной цапфы в загрузочный канал маслоочистителя; 89 - из выгрузного канала маслоочислителя к потребителю или на дальнейшую очистку в магнитном сепараторе и центрифуге; 90 - из маслоочистителя отжатое масло в бак на повторную обработку; 91 - из водонагревательной колонки в теплообменник в баке; 92 - из маслобака подача воды к поворотной цапфе (гибкий шланг); 93 -от поворотной цапфы в водяную оубашку маслоочистителя; 94 - из водяной

рубашки возврат воды в водонагреватель- ную колонку; 95 - от напорной линии к манометру; 96 - водяная рубашка массообменного устройства, 5 Устройство работает следующим образом.

Вначале подогревают маслоочиститель. Для этого горячую воду из колонки 5 подают по линии 91 в теплообменник 3, в баке 2,

0 заполненном маслом поступившим на очистку (по направлению стрелки М:).

Далее по линии 92, ее направляют к сверлению 52 в поворотной цапфе и в водяную рубашку 96 маслоочистителя, а из нее

5 по линии 94 вода возвращается в колонку 5. Одновременно, заполняют маслоочиститель адсорбентом, например, просеянным сосновыми опилками. Для этого включают электропривод устройства, снача0 ла на безреверсивный режим работы, путем установки ползунка командаппарата 83 в неподвижное положение на его контактном участке S (фиг. 12). С помощью насоЬа с распылителем подают небольшую порцию

5 чистого масла в сторону загрузочного канала 53 и винтового питателя 54, после чего в бункер 55 засыпают опилки, продолжая оп- рыскивать их маслом.

Как только из выгрузного канала 42 по0 явятся опилки, включают командаппарат 83 на реверсивный режим работы. При этом происходит распределение опилок в рабочем пространстве фильтровального канала с их уплотнением. Продолжая подсыпать в

5 бункер опилки и их опрыскивать маслом, наблюдают за их выходом из канала 42. При необходимости регулируют плотность адсорбентом, а также качество отжима масла, которое можно оценить по истечению жид0 кости из патрубка 45, по направлению стрелки В.

По достижению стабильного процесса пропуска опилок через маслоочиститель и требуемого температурного режима

5 (50...60°С) включают насосную станцию 4 и подают масло из бака 2 по линиям 85, 86,88. При этом заполняется пространство корпуса 36 перфораторного очистителя и через входные отверстия 35, масло поступает под

0 давлением в фильтровальный канал по на- правлению стрелки М. Излишки масла через редукционный клапан 87, по линии 92 возвращаются в бак 2, Режим истечения масла из патрубка 66, по направлению стрелки М

5 устанавливают регулировкой крана 72. Давление масла в системе контролируют манометром.

При очистке масла с повышенной загрязненностью, а также вследствие внут- реннего напора пористого материала в

сторону входных отверстий 35 (ф 4 мм) возможно их забивание, что заметно по показаниям манометра. В этом случае следует рукояткой 40 привести в действие перфораторный очистительный механизм. В связи с актуальностью этого вопроса, намечено в дальнейшем оснастить очиститель механическим или электромагнитным приводом с автоматическим управлением.

С заполнением рабочего пространства маслоочистителя адсорбентом, внутренняя фильтровальная полость корпуса 9 самогерметизируется. В верхней части за счет под- прессовки адсорбента конусным шнеком 28, что создает необходимое уплотнение в выгрузном канале 42 и на решетке 44. В нижней части маслоочистителя уплотнение достигается подпрессовкой пористого материала винтом 54 в загрузочном канале 53.

С поступлением через каналы 35 потока масла внутрь фильтровального пространства корпуса 9,заполненного неоднородной, по плотности, пористой средой, а также под действием одностороннего гидростатического напора, происходит его разделение на два направления: основной поток, движущийся сквозь адсорбент с пониженными плотностью и гидравлическим сопротивлением, на вспомогательное направление с высоким гидравлическим сопротивлением уплотненного адсорбента, в конусной части устройства. В этом направлении пропускается только около 6% обрабатываемого масла.

Основной поток масла направлен навстречу медленному, знакопеременному перемещению массы адсорбента,-в направлении главного вектора движения. Это перемещение обусловлено механическим процессом взаимодействия секционного, шнека 15 с адсорбентом. Оно выражено в его разрыхлении и расшевеливании, систематическом перемещении, уже частично обработанного адсорбента, в сторону повышенной грязевой концентрации масла в потоке и подачи взамен него свежего адсорбента, вступающего во взаимодействие с маслом уже прошедшего предварительную очистку в верхних горизонтах адсорбента.

Окончательно очищенное масло в самом свежем пористом материале, в нижнем его горизонте, поступает в лабиринтно-уп- лотнительную, масловыгрузную часть устройства. Предусмотрен его выпуск по двум каналам: по периферийному, лабиринтному, винтовому каналу барабана 57, по направлению стрелки I, и через его расширенную ступицу с мелкоперфорированным колпаком 59, заполненном рулон ным сетчатым уплотнителем 62, по направлению стрелки t (фиг. 8) в выгрузное окно 64 в нижней крышке 18 корпуса 9.

На пути очищенного масла установлен

предохранительный, легкосменный марлевый фильтрующий элемент 68, в корпусе 65, закрытом крышкой 69 с гайками 70. Он предназначен для улавливания случайных частиц пористого материала. Из этого кор0 пуса очищенное масло (по направлению стрелки М) через патрубок 66 с регулировочным краном 72, поступает для использования, а при необходимости в особо-чистом масле, оно подается в магнитный сепаратор

5 7 и центрифугу 8. Из этого же корпуса, по направлению стрелки К, по трубке 71, небольшое количество масла подается к винтовому подавателю 54, для обработки адсорбента перед подачей его в канал 53

0 (фиг. 3).

Для предотвращения забивания перфорированной поверхности колпака 59, она систематически обрабатывается щетками 60 и 61. При этом щеткой 61, являющейся

5 частью витка шнека 15, производится обработка торцевой поверхности колпака 59 и вынос пористого материала в верхние горизонты. Под воздействием периферийной резьбы на барабане 57, выполненной в том

0 же направлении, что и витки шнека 15 (в нашем случае левое направление витков) достигается сгон из резьбового канала барабана случайно попавших туда частиц адсорбента на торцевую поверхность. Оттуда

5 они поднимаются щеткой 61 и выносятся в верхние горизонты.

Работа щеток связана со знакопеременным движением вала 16 шнека.

После завершения очередной останов0 ки (фиг. 12) шнекового механизма, в момент контакта ползунка командоаппарата 83 с шиной, начинается вращение вала 16 с прикрепленными к нему щетками 60 и 61, которые скользя по перфорированной по5 верхности колпака 59, неподвижного барабана 57, производят очистку от пористого материала. Она длится в течении времени поворота шнека 15 на угол около 180°, до тех пор, пока ведущая, на валу 16, шпилька

0 63 войдет в соприкосновение с упорными штифтами 58 на барабане и увлечет его во вращение. До этого барабан 57 оставался неподвижным удерживаемый силами трения, возникающими на его периферийной

5 резьбовой поверхности и торцевой части (фиг. 2, 8, 9, 10 и 12). С выходом ползунка командаппарата 89 на бесконтактный участок, движение прекращается, а с выходом на шину, начинается непродолжительный реверсивный ход шнека в 2...3 оборота и

обработка неподвижного барабана 57 щетками.

Знакопеременный режим работы мас- лоочистителя, вызывает необходимость принятия мер по предотвращению разгер- метизации системы, подпрессовывающими конусными шнеками 28 и 54. В связи с этим, на конце вала 16 цилиндрического шнекам 15, установлена муфта свободного хода 21 с блокировочным устройством. Муфта 78 ус- тановлена и на приводном валу винтового подавателя 54.

Муфта (см. фиг. 5 и 7) работает следующим образом. От вала 16, через внутренние храповые зубья, движение передается на консольные плоские пружины 23 и далее, через сердечник муфты и ее ведущую квадратную головку 26, устанавливаемую в расточке ведомого вала 27, конусного шнека 28. При помощи штырей 30, вводимых в гнезда 33 ведущего вала 16 осуществляется блокировка вращения валов 16 и 27, например, в случае необходимости ручной прокрутки всего секционного шнека, через концевой квадрат на конце вала 16 (фиг. 2, вид по стрелке Д). Управление блокировочным механизмом производится с помощью тяги 34, выпущенной за пределы конусной приставки устройства. В случае отъема этой приставки, от основного корпуса 9 отпускаются три винта 14 и проворачиваются эксцентриковые прижимные шайбы 48. Приставка 13, легко отсоединяется вместе с конусным шнеком 23 и помещенным в ее валу 27 блокировочным механизмом.

Изменяя наклон маслоочистителя 1, можно влиять на процесс фильтрации масла. Это достигается за счет увеличения гидравлического давления в пространстве фильтровального канала, в направлении по- тока масла, с использованием гравитацион- н ой самотечности жидкости, а также изменения характера взаимодействия между массой пористого материала и рабочей поверхностью шнека. Дополнительное дав- ление по длине фильтровального канала переменное. Наибольшее его значение в нижней сливной части канала.

В зависимости от изменения угла наклона ф, дополнительное давление Pi определяется из следующего соотношения:

,1l psin p,

кг с см2

где I - длина фильтровального канала

р- плотность среды в канале.

Формула изобретения

1. Массообменное устройство для контакта твердой и жидкой фаз, преимущественно для очистки масла, содержащее корпус с внутренним фильтровальным каналом, размещенный в нем шнек, включающий транспортную и рыхлительную секции, снабженный конусной прессующей приставкой, каналы для загрузки и выгрузки твердой и жидкой фаз и привод, отличающееся тем, что, с целью повышения надежности эксплуатации и интенсификации процесса массообмена, шнек выполнен с возможностью вращения в обеих направлениях, канал для загрузки жидкой фазы снабжен грязеочистительным механизмом, канал для загрузки твердой фазы снабжен винтовым питателем с оросительной трубкой и муфтой свободного хода, а канал для выгрузки жидкой фазы снабжен решеткой с пористым элементом.

2.Устройствопоп.1, отличающее- с я тем, что грязеочистительный механизм выполнен в виде плунжеров на общей подпружиненной рейке.

3.Устройство по пп. 1 и 2, отличающееся тем, что решетка с пористым элементом выполнена в виде ступицы уп-- лотнительного барабана и снабжена щетками.

4.Устройство по пп. 1-3, отличающееся тем, что конусная прессующая приставка выполнена съемной, а вал шнека, прилегающего к конусной прессующей приставке, снабжен муфтой свободного хода с механизмом блокировки.

/

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОАГРЕГАТ ЦЕНТРОБЕЖНО-ФИЛЬТРУЮЩИЙ | 2001 |

|

RU2204026C2 |

| Устройство для регенерации отработанных жидких масел | 1990 |

|

SU1783225A1 |

| Устройство для выделения твердой фазы из суспензии | 1987 |

|

SU1491546A1 |

| Зерноуборочный комбайн | 1985 |

|

SU1400535A1 |

| МАССООБМЕННЫЙ АППАРАТ | 1994 |

|

RU2079346C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ СЕМЯН ОТ ШЕЛУХИ АРАХИСА | 1991 |

|

RU2023404C1 |

| Комбинированный аппарат для очистки растительных масел | 2023 |

|

RU2810056C1 |

| Протравливатель семян | 2024 |

|

RU2824901C1 |

| Декантер для обезвоживания пивной дробины | 2022 |

|

RU2781261C1 |

| Устройство для очистки отбора пара турбины | 2018 |

|

RU2687904C1 |

Использование: регенерация отработанных масел. Сущность изобретения: устройство содержит корпус с фильтровальным каналом, каналы для фаз и привод. Внутри фильтровального канала размещен транс- портнр-рыхлительный секционный шнек. Шнек включает транспортную и рыхлитель- ную секции. Шнек снабжен конусной прессующей приставкой и выполнен с возможностью вращения в обеих направлениях. Канал для загрузки жидкой фазы снабжен грязеочистительным механизмом. Канал для загрузки твердой фазы снабжен винтовым подавателем. Канал для выгрузки жидкой фазы снабжен самоочищающейся решеткой с пористым элементом. 3 з.п. ф- лы, 12 ил.

| Центробежный экстрактор | 1967 |

|

SU305712A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-12-15—Публикация

1990-05-21—Подача