Область техники, к которой относится изобретение

Настоящее изобретение предлагает гидроолеофобную покровную пленку и изделия, содержащие эту покровную пленку.

Уровень техники

Разнообразные изделия, например упаковочные материалы (например, контейнеры, оберточная бумага, лотки, тюбики, пакеты и сумки), а также конструкции, текстильные изделия и игрушки, известны как изделия, поверхности которых придается гидрофобность и олеофобность. Упаковочные материалы используются, например, чтобы содержать пищевые продукты, напитки, лекарственные средства, косметические изделия и химические реагенты, такие как желеобразные кондитерские изделия, пудинги, йогурты, жидкие очищающие и стиральные средства, зубные пасты, заправки для соуса карри, сиропы, вазелиновые масла, кремы для очистки лица и муссы для очистки лица. Кроме того, содержимое может принимать разнообразные формы, такие как твердые, полутвердые, жидкие, вязкие материалы и гели. Гидрофобность или олеофобность придается в соответствии с природой содержимого, поверхности, находящейся в контакте с содержимым, чтобы предотвратить прилипание к ней содержимого в максимальной возможной степени.

Например, способы, согласно которым осуществляется покрытие, например, фторированными соединениями, используются в качестве способов, придающих гидрофобность и олеофобность.

Например, маслостойкий упаковочный материал, описанный в патентном документе 1, изготавливают посредством ламинирования, по меньшей мере, следующих трех слоев, расположенных в данном порядке: (A) термопластический полимерный слой, в верхней поверхности которого заблаговременно изготовлены поры (x), имеющие диаметр, составляющий от 0,2 до 0,6 мм; (B) маслостойкая бумага, которая содержит придающее маслостойкость вещество, в котором число атомов углерода в перфторалкильной группе составляет менее чем 8; и (C) термосклеивающийся термопластический полимерный слой, в нижней поверхности которого заблаговременно изготовлены поры (y), имеющие диаметр, составляющий от 0,2 до 0,6 мм.

Патентный документ 2 предлагает гидроолеофобный основной материал, который отличается тем, что содержит следующий первый слой, нанесенный на поверхность основного материала, и следующий второй слой, нанесенный на поверхность первого слоя: в качестве первого слоя используется содержащий тонкодисперсные частицы диоксида кремния слой отвержденного продукта из отверждающейся краски; в качестве второго слоя используется слой, состоящий из композиции, в которой основные компоненты представляют собой фторированное кремнийорганическое соединение и растворитель, или слой, состоящий из продукта отверждения такой композиции.

Патентный документ 3 описывает упаковочный материал, в который помещается поглощающее кислород вещество, диффузионно испаряющее этанол вещество или осушающее вещество для сохранения свежести пищевых продуктов. Этот упаковочный материал отличается тем, что он имеет двухслойное покрытие, которое изготавливают, покрывая сначала поверхность, по меньшей мере, одной стороны воздухопроницаемого бумажного основного материала прозрачной краской уретанового типа или винилхлоридацетатного типа, для которой используется отверждающее вещество изоцианатного типа, а затем покрывая гидроолеофобным веществом фторированного типа этот слой прозрачной краски уретанового типа или винилхлоридацетатного типа.

Что касается техники нанесения покрытия из таких фторированных соединений, были разработаны также способы, согласно которым покрытие осуществляется с использованием жидкой дисперсии, в которой содержатся тонкодисперсные частицы и олеофобное вещество.

Например, в патентном документе 4 описан способ изготовления имеющего олеофобное покрытие изделия, причем данный способ отличается тем, что его составляют (1) первая стадия, на которой тонкодисперсные частицы, имеющие диаметр, составляющий, по меньшей мере, 100 нм, образуются в золь-гель процессе, и (i) покрываемое изделие погружают в жидкую дисперсию, в которой диспергированы тонкодисперсные частицы, а затем извлекают и высушивают, или (ii) жидкую дисперсию, в которой диспергированы тонкодисперсные частицы, разбрызгивают на покрываемое изделие, а затем осуществляют высушивание; и (2) вторая стадия, на который (i) покрываемое изделие погружают в жидкую дисперсию, в которой содержатся тонкодисперсные частицы, имеющие диаметр, составляющий от 7 до 90 нм, и перфторалкилсилан в качестве олеофобного вещества, а затем извлекают и высушивают, или (ii) на покрываемое изделие разбрызгивают жидкую дисперсию, в которой содержатся тонкодисперсные частицы, имеющие диаметр, составляющий от 7 до 90 нм, и олеофобное вещество, а затем осуществляют высушивание.

В патентном документе 5 описано содержащее гидроолеофобное покрытие изделие, которое представляет собой покрытое изделие, получаемое нанесением покровной композиции, в котором содержатся спирт, алкоксисилан, перфторалкилсилан, тонкодисперсные частицы диоксида кремния, катализатор, который ускоряет реакцию гидролиза алкоксисиланов, и вода, причем среднеквадратическое значение шероховатости поверхности этого покрытого изделия составляет, по меньшей мере, 100 нм.

Патентный документ 1: публикация японской патентной заявки №2011-73744

Патентный документ 2: публикация японской патентной заявки №2000-169835

Патентный документ 3: публикация японской патентной заявки №2009-191407

Патентный документ 4: публикация японской патентной заявки №2011-140625

Патентный документ 5: публикация японской патентной заявки №2010-89373

Однако поскольку техника, описанная в этих патентных документах, не достигает заданной степени гидрофобности или олеофобности, для обеспечения более высокой практической приемлемости все же требуется способ, позволяющий более надежно создавать удовлетворительную гидрофобность и олеофобность.

Сущность изобретения

Соответственно, основная задача настоящего изобретения заключается в том, чтобы предложить покровную пленку, которая может более надежно проявлять превосходную гидрофобность и превосходную олеофобность.

В результате всесторонних интенсивных исследований в целях решения проблем предшествующего уровня техники, авторы настоящего изобретения обнаружили, что эта цель может быть достигнута посредством использования покровной пленки, в которой содержатся определенные частицы. На основании этого обнаруженного факта и было выполнено настоящее изобретение.

Итак, в настоящем изобретении предлагается гидроолеофобная покровная пленка, описываемая следующим образом.

1. Гидроолеофобная покровная пленка, которая представляет собой покровную пленку, изготовленную на поверхности материала для придания ему гидрофобности и олеофобности, причем

(1) покровная пленка содержит содержащие оксиды металлов композитные частицы;

(2) содержащая оксиды металлов композитная частица содержит (a) металлооксидную частицу и (b) покровный слой, который содержит полифторалкилметакрилатный полимер, нанесенный на поверхность металлооксидной частицы; и

(3) величина, полученная делением содержания фтора (мас.%) содержащей оксиды металлов композитной частицы на удельную поверхность (м2/г) металлооксидной частицы, составляет от 0,025 до 0,180.

2. Гидроолеофобная покровная пленка по п. 1, в которой величина, полученная делением содержания углерода (мас.%) содержащей оксиды металлов композитной частицы на удельную поверхность (м2/г) металлооксидной частицы, составляет от 0,05 до 0,400.

3. Гидроолеофобная покровная пленка по п. 1 или 2, в которой средний диаметр первичной частицы из металлооксидных частиц составляет от 5 до 50 нм.

4. Гидроолеофобная покровная пленка по любому из пп. 1-3, в котором металлооксидные частицы содержат, по меньшей мере, одно соединение, представляя собой частицы диоксида кремния, частицы оксида алюминия и частицы диоксида титана.

5. Гидроолеофобная покровная пленка по любому из пп. 1-4, в которой покровный слой не содержит кремниевый компонент.

6. Гидроолеофобная покровная пленка по любому из пп. 1-5, где покровная пленка является пористой.

7. Гидроолеофобная покровная пленка по любому из пп. 1-6, где поверхность покровной пленки, которая образует внешнюю поверхность, имеет шероховатую структуру, которую образуют содержащие оксиды металлов композитные частицы.

8. Гидроолеофобная покровная пленка по любому из пп. 1-7, где содержание содержащих оксиды металлов композитных частиц в покровной пленке составляет от 10 до 100 мас.%.

9. Гидроолеофобная покровная пленка по любому из пп. 1-8, где покровная пленка дополнительно содержит клейкий компонент.

10. Упаковочный материал, содержащий гидроолеофобную покровную пленку по любому из пп. 1-9.

11. Упаковочный материал по п. 10, содержащий гидроолеофобную покровную пленку по любому из пунктов 1-9, термосклеиваемый слой и слой основного материала, расположенные в данном порядке.

12. Упаковочный материал по п. 11, в котором гидроолеофобная покровная пленка, покрывающая область, которая подвергается термосклеиванию, полностью или частично внедряется в термосклеиваемый слой, когда осуществляется термосклеивание.

13. Гидроолеофобная покровная пленка по любому из пп. 1-9, где покровную пленку изготавливают способом, включающим стадию покрытия поверхности вещества дисперсией, в которой диспергированы содержащие оксиды металлов композитные частицы.

14. Способ изготовления упакованного продукта, в котором содержимое заполняет контейнер, причем данный способ изготовления упакованного продукта включает следующие стадии:

(1) стадия наполнения контейнера содержимым; и

(2) стадия герметизации содержимого посредством использования упаковочного материала по п. 11 в качестве упаковки и его термосклеивания в состоянии примыкания гидроолеофобной покровной пленки упаковочного материала к отверстию в контейнере.

15. Способ изготовления по п. 14, в котором гидроолеофобная покровная пленка, покрывающая область, в которой предполагается термосклеивание упаковочного материала, полностью или частично внедряется в термосклеиваемый слой, когда осуществляется термосклеивание.

16. Способ изготовления по п. 14, в котором гидроолеофобная покровная пленка не образуется, и термосклеиваемый слой остается открытым в области, в которой предполагается термосклеивание упаковочного материала.

17. Способ изготовления по любому из пп. 14-16, в котором содержимое проявляет текучесть.

18. Способ изготовления по любому из пп. 14-17, в котором содержимое представляет собой жидкость.

19. Способ изготовления по любому из пп. 14-18, в котором содержимое содержит водную фракцию и/или масляный компонент.

20. Способ изготовления по любому из пп. 14-19, в котором вязкость содержимого при 20°C составляет от 0,01 до 500 дПа⋅с.

Преимущества изобретения

Посредством использования особых имеющих покровный слой и содержащих оксиды металлов композитных частиц согласно настоящему изобретению можно изготавливать покровную пленку, которая более надежно придает превосходную гидрофобность и превосходную олеофобность. В частности, когда микроскопическая и сложная шероховатая структура последовательно образуется на поверхности покровной пленки множеством содержащих оксиды металлов композитных частиц, еще более высокий уровень гидрофобности и олеофобности может быть достигнут за счет синергетического взаимодействия между этой шероховатой структурой и покровным слоем.

Покровную пленку, имеющую такие отличительные особенности, можно предпочтительно использовать, чтобы изготавливать, например, упаковочные материалы, столовые приборы, варочные и кухонные принадлежности, предметы домашнего обихода, предметы одежды, строительные материалы, конструкции и транспортные средств. Кроме того, ее можно предпочтительно использовать, чтобы изготавливать упаковочные материалы, такие как оболочки, а также, например, формованные контейнеры, оберточная бумага, лотки, тюбики и пакеты, такие как мешки и сумки. В случае использования пленки в составе упаковочных материалов их содержимое может представлять собой содержимое, которое составляют жидкости на водной основе и/или жидкости на масляной основе. Таким образом, пленку можно использовать для содержимого, которое проявляет текучесть. Более конкретно, покровную пленку, имеющую такие отличительные особенности, можно использовать для упаковочных материалов, в которых хранится содержимое разнообразных типов, например продукты питания, такие как соус карри, блюда из тушеного мяса или рыбы, йогурт, желеобразные кондитерские изделия, пудинги и приправы (например, соусы для жареного мяса и заправки), а также, например, жидкие очищающие и стиральные средства, зубные пасты, косметические изделия, такие как очищающие кремы для лица и очищающие муссы для лица, и лекарственные средства.

Краткое описание чертежей

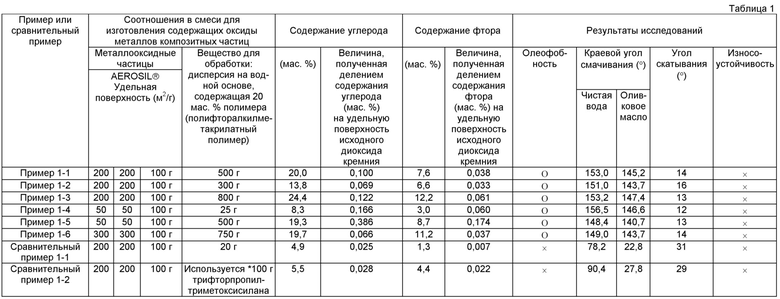

Фиг. 1 представляет схематическое изображение содержащей оксиды металлов композитной частицы согласно настоящему изобретению.

Фиг. 2 представляет схематическое изображение покровной пленки согласно настоящему изобретению.

Фиг. 3 представляет схему, которая иллюстрирует слоистую структуру упаковочного материала, включающего покровную пленку согласно настоящему изобретению, и

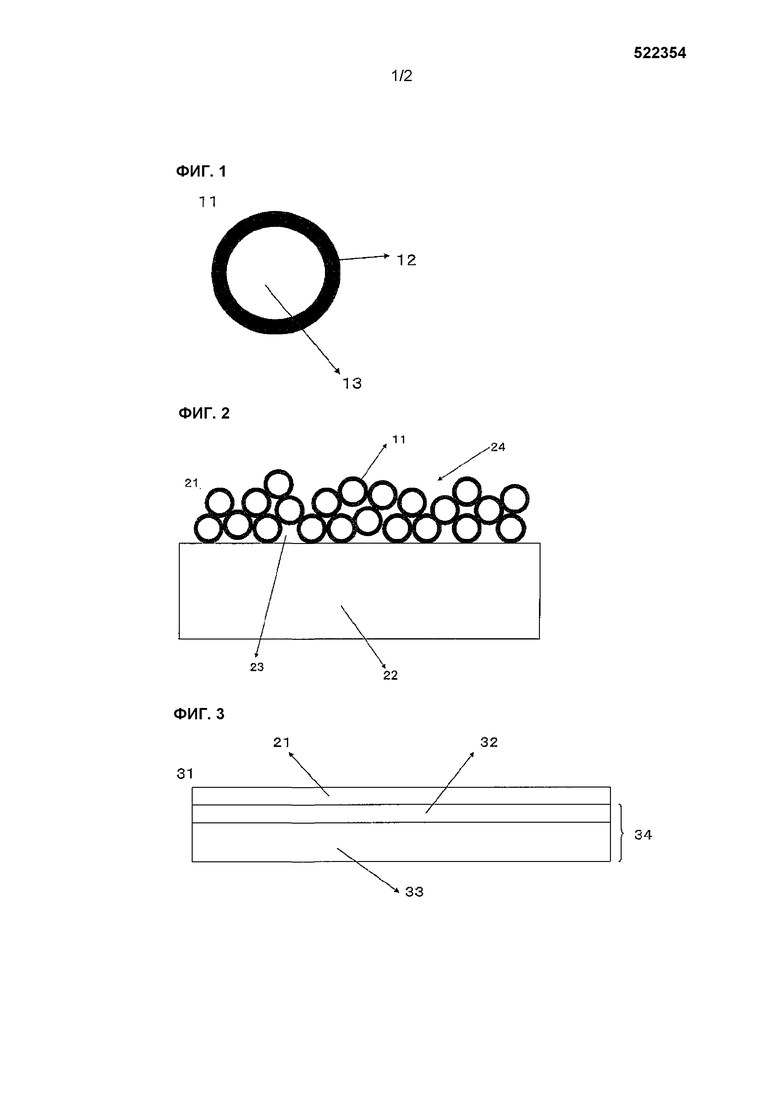

Фиг. 4 представляет результаты наблюдения поверхности покровной пленки согласно примеру 2-4.

Список условных обозначений

11 - содержащая оксид металла композитная частица

12 - покровный слой

13 - металлооксидная частица (агрегат)

21 - покровная пленка

22 - вещество

23 - пора

24 - поверхность покровной пленки

31 - упаковочный материал

32 - термосклеиваемый слой

33 - листовой основной материал

34 - многослойный материал

Наилучший вариант осуществления изобретения

Гидроолеофобная покровная пленка согласно настоящему изобретению представляет собой покровную пленку, нанесенную на поверхность вещества (изделия) для придания гидрофобности и олеофобности, причем

(1) покровная пленка содержит содержащие оксиды металлов композитные частицы;

(2) содержащая оксиды металлов композитная частица содержит (a) металлооксидную частицу и (b) покровный слой, который содержит полифторалкилметакрилатный полимер, нанесенный на поверхность металлооксидной частицы; и

(3) величина, полученная делением содержания фтора (% ас.) содержащей оксиды металлов композитной частицы на удельную поверхность (м2/г) металлооксидной частицы, составляет от 0,025 до 0,180.

Схематическое изображение содержащей оксиды металлов композитной частицы представлено на Фиг. 1. Как представлено на Фиг. 1, содержащая оксиды металлов композитная частица 11 содержит металлооксидную частицу 13 в качестве ядра и покровный слой 12, образованный на поверхности металлооксидной частицы 13. Из центральных металлооксидных частиц 13, выступающих в качестве ядра, образуется агрегатная структура (пористая агрегатная структура), в которой множество металлооксидных частиц (первичных частиц) соединяются в трехмерную систему. Покровный слой 12 образуется во внутреннем пространстве и на внешней оболочке этой агрегатной структуры. На Фиг. 1 эта агрегатная структура представлена схематически в сферической форме, и покровный слой 12 показан только как внешняя оболочка. Покровная пленка 21, которую образуют содержащие оксиды металлов композитные частицы 11, схематически представлена на Фиг. 2. Покровная пленка 21 образуется на поверхности вещества 22 и включает содержащие оксиды металлов композитные частицы 11 и пустоты 23, образованные между этими частицами. Поверхность 24 (внешняя поверхность) покровной пленки 21 предпочтительно образует шероховатую структуру (шероховатую поверхность), которая включает множество содержащих оксиды металлов композитных частиц 11. То есть, чтобы получалась еще более высокую гидрофобность и олеофобность, покровная пленка согласно настоящему изобретению предпочтительно имеет шероховатую структуру, которую образуют металлооксидные частицы на поверхности покровной пленки.

Таким образом, высокая гидрофобность и высокий олеофобность проявляются вследствие взаимодействия между шероховатой поверхностью 24, описанной выше, и покровным слоем 12, содержащим полифторалкилметакрилатный полимер и образованным на поверхности содержащей оксиды металлов композитной частицы 11. Кроме того, покровная пленка согласно настоящему изобретению может обеспечивать однородную гидрофобность и олеофобность на всей поверхности покровной пленки, потому что на все содержащие оксиды металлов композитные частицы, присутствующие в покровной пленке согласно настоящему изобретению, нанесен имеющий заданную поверхностную плотность содержащий полифторалкилметакрилатный полимер покровный слой 12. Другими словами, поскольку на отдельные содержащие оксиды металлов композитные частицы нанесен покровный слой 12, имеющий достаточную поверхностную плотность, чтобы придавать высокую гидрофобность и высокую олеофобность, эта высокая гидрофобность и высокая олеофобность проявляются однородно на всей покровной пленка, и в результате этого веществу 22 придается однородная гидрофобность и однородная олеофобность.

Даже в том случае, когда материал (в частности, жидкость на водной или масляной основе) прилипает к внешней поверхности покровной пленки, такой материал отталкивается за счет гидрофобности и олеофобности покровной пленки согласно настоящему изобретению, и в результате может быть предотвращено прилипание такого материала к покровной пленке 21.

1. Вещество

Отсутствуют определенные ограничения в отношении вещества, которым достигается цель образования покровной пленки согласно настоящему изобретению (т.е. целевая гидрофобность и олеофобность). Это вещество может представлять собой, например, металлический, пластмассовый, керамический, каучуковый, волокнистый материал (бумага, нетканое полотно, тканое полотно и т.д.), или соответствующий композитный материал. Оно может представлять собой конечный продукт, полуфабрикат или соответствующий исходный материал.

Более конкретно, данное вещество (конечный продукт и т.д.) может представлять собой широкий круг материалов, которые используются, например, чтобы изготавливать упаковочные материалы, предметы домашнего обихода (например, очки, дождевики, предметы багажа или портфели), строительные материалы (например, кровельные материалы, обои, напольные покрытия, потолочные материалы, кафель и остекление), столовые приборы, варочные приспособления (например, сковородки или кастрюли, поддоны для горелок газовых плит, маслоотражательные панели и варочные поверхности для индукционных плит), кухонные принадлежности, спортивные изделия, предметы одежды (например, шапки или шляпы, обувь, перчатки и куртки), конструкции (например, стены строений, мосты и башни), транспортные средства (внешние поверхности корпусов, например, автомобилей, мотоциклов, железнодорожных вагонов и судов), косметические изделия, лекарственные средства, игрушки и технические средства идентификации.

Упаковочные материалы являются особенно подходящими в качестве вещества согласно настоящему изобретению. Эти упаковочные материалы включают упаковки как конечные изделия (готовые изделия) и исходные материалы для упаковки. В качестве примеров конечных изделий (готовых изделий) можно привести, прежде всего, колпаки или крышки для контейнеров, но также упаковки, такие как формованные контейнеры, оберточная бумага, лотки, тюбики и пакеты (сумки и т.д.). В качестве примеров исходных материалов для упаковки можно привести основной материал и многослойный материал, содержащий термосклеиваемый слой. Таким образом, в качестве примера можно привести упаковочный материал, содержащий гидроолеофобную покровную пленку согласно настоящему изобретению, термосклеиваемый слой и основной материал, расположенные в данном порядке (он представляет собой упаковочный материал согласно настоящему изобретению). Варианты осуществления, приведенные ниже, предусматривают представительные примеры упаковочных материалов согласно настоящему изобретению.

2. Покровная пленка

Покровная пленка согласно настоящему изобретению содержит содержащие оксиды металлов композитные частицы. Содержание содержащих оксиды металлов композитных частиц в покровной пленке можно устанавливать надлежащим образом, учитывая, например, желательную гидрофобность и олеофобность, но, как правило, оно составляет предпочтительно от 10 до 100 мас.% и особенно предпочтительно от 30 до 100 мас.% Таким образом, пропорционально повышенный уровень гидрофобности и олеофобности согласно настоящему изобретению может быть получен, когда содержание содержащих оксиды металлов композитных частиц увеличивается до 100 мас.%.

Поверхностная плотность (масса после высушивания) покровной пленки, нанесенной на вещество, не ограничивается и может устанавливаться надлежащим образом, например, в соответствии с желательным уровнем гидрофобности и олеофобности, содержанием содержащих оксиды металлов композитных частиц и т.д., но может, как правило, находиться в интервале от 0,01 до 30 г/м2 и, в частности, может находиться в интервале от 0,1 до 30 г/м2. Соответственно, например, она предпочтительно может находиться в интервале приблизительно от 1 до 30 г/м2 и, в частности, в интервале от 2 до 8 г/м2.

1) Содержащие оксиды металлов композитные частицы и их изготовление

1-1) Содержащие оксиды металлов композитные частицы

Содержащая оксиды металлов композитная частица содержит (a) металлооксидную частицу и (b) покровный слой, который содержит полифторалкилметакрилатный полимер, нанесенный на поверхность металлооксидной частицы.

Металлооксидная частица согласно вышеупомянутому пункту (a) должна быть способной образовывать ядро содержащей оксиды металлов композитной частицы, но не ограничивается другими факторами, и можно использовать, например, частицы (порошок), по меньшей мере, одного соединения, в качестве которого выбирается диоксид кремния, диоксид титана, оксид алюминия, оксид цинка, и т.д. Особенно предпочтительными для настоящего изобретения являются частицы, по меньшей мере, одного вида, в качестве которых выбираются частицы диоксида кремния, частицы диоксида титана и частицы оксида алюминия. В качестве таких металлооксидных частиц можно использовать известные или имеющиеся в продаже металлооксидные частицы. Средний диаметр первичной частицы из металлооксидных частиц не ограничивается, но он составляет, как правило, от 5 до 50 нм, в то время как диаметр от 7 до 30 нм является особенно предпочтительным. Еще более высокую гидрофобность и олеофобность можно получать, используя частицы, имеющие диаметр в данном интервале.

Средний диаметр первичной частицы из металлооксидных частиц согласно настоящему изобретению можно измерять, используя просвечивающий электронный микроскоп или сканирующий электронный микроскоп. Более конкретно, средний диаметр первичной частицы можно определять, снимая фотографию и используя просвечивающий электронный микроскоп или сканирующий электронный микроскоп; измеряя диаметр, по меньшей мере, 200 частиц на снятой фотографии; и вычисляя соответствующее среднее арифметическое значение.

В качестве этих нанометровых металлооксидных частиц можно использовать известные или имеющиеся в продаже продукты. Примеры в случае диоксида кремния представляют собой продукты под наименованиями AEROSIL 200 (здесь и далее AEROSIL означает зарегистрированный товарный знак продуктов компании Nippon Aerosil Co., Ltd.), AEROSIL 130, AEROSIL 300, AEROSIL 50, AEROSIL 200FAD и AEROSIL 380. Пример в случае диоксида титана представляет собой продукт под наименованием AEROXIDE TiO2 T805 (производитель Evonik-Degussa GmbH). Пример в случае оксида алюминия представляет собой продукт под наименованием AEROXIDE Alu C 805 (производитель Evonik-Degussa GmbH).

Покровный слой согласно вышеупомянутому пункту (b) содержит полифторалкилметакрилатный полимер. Использование этого полимера приводит к тому, что на поверхности частицы образуется прочный покровный слой, который имеет относительно высокую адгезионную способность вследствие превосходного сродства по отношению к металлооксидной частице (особенно частице диоксида кремния), и он может также проявлять высокую гидрофоолеофобность. В качестве этого полимера можно использовать известные или имеющиеся в продаже полимеры. В качестве примеров имеющихся в продаже продуктов можно привести продукт под наименованием CHEMINOX FAMAC-6 (производитель UNIMATEC Co., Ltd. (Япония)), продукт под наименованием Zonyl TH Fluoromonomer (код 421480, производитель Sigma-Aldrich (США)), продукт под наименованием SCFC-65530-66-7 (производитель Maya High Purity Chemi (Китай)), продукты под наименованиями от FC07-04 до FC07-10 (производитель Fluory, Inc. (США)), продукт под наименованием CB INDEX:58 (производитель Wilshire Chemical Co., Inc. (США)), продукты под наименованиями AsahiGuard AG-E530 и AsahiGuard AG-E060 (производитель Asahi Glass Co., Ltd.), продукт под наименованием TEMAc-N (производитель Top Fluorochem Co., Ltd. (Китай)), продукт под наименованием Zonyl 7950 (производитель SIGMA-RBI (Швейцария)), продукты под наименованиями от 6100840 до 6100842 (производитель Weibo Chemical Co., Ltd. (Китай)) и продукт под наименованием CB INDEX:75 (производитель ABCR GmbH & Co. KG (Германия)).

Среди перечисленных выше продуктов в качестве данного полимера можно предпочтительно использовать, например, сополимер, который образуют при сополимеризации (a) полифтороктилметакрилат, (b) 2-N,N-диэтиламиноэтилметакрилат, (c) 2-гидроксиэтилметакрилат и (d) 2,2'-этилендиоксидиэтилдиметакрилат, чтобы обеспечивать еще более высокую гидроолеофобность. Здесь можно также использовать имеющиеся в продаже полимеры, которые упомянуты выше.

Согласно настоящему изобретению значение (значение A), полученное делением содержания фтора (мас.%) в содержащей оксиды металлов композитной частице на удельную поверхность (м2/г) металлооксидной частицы, составляет от 0,025 до 0,180 и предпочтительно от 0,030 до 0,175. Кроме того, значение (значение B), полученное делением содержания углерода (мас.%) в содержащей оксиды металлов композитной частице на удельную поверхность (м2/г) металлооксидной частицы, составляет от желательно 0,05 до 0,400 и предпочтительно от 0,06 до 0,390. Данные величины содержания углерода и содержания фтора согласно настоящему изобретению представляют собой параметры, которые показывают степень покрытия, и чем больше эти численные значения, тем больше поверхностная плотность покрытия. Согласно настоящему изобретению, превосходная адгезионная способность по отношению к поверхности металлооксидной частицы и превосходная гидрофобность и олеофобность могут быть достигнуты, когда обеспечивается заданная степень покрытия (содержание углерода и содержание фтора, и особенно содержание фтора). Желательный уровень гидрофобности и олеофобности не достигается, когда величина, полученная делением содержания фтора (мас.%) на удельную поверхность (м2/г) металлооксидной частицы, составляет от менее чем 0,025. Оказывается затруднительным получение желательной гидрофобности и олеофобности, когда величина, полученная делением содержания углерода (мас.%) на удельную поверхность (м2/г) металлооксидной частицы, составляет менее чем 0,05. С другой стороны, изготовление содержащих оксиды металлов композитных частиц само по себе становится весьма проблематичным, когда величина, полученная делением содержания фтора (мас.%) на удельную поверхность (м2/г) металлооксидной частицы, превышает 0,180. Кроме того, изготовление содержащих оксиды металлов композитных частиц оказывается затруднительным, когда величина, полученная делением содержания углерода (мас.%) на удельную поверхность (м2/г) металлооксидной частицы, превышает 0,400. Таким образом, значение A предпочтительно находится в заданном интервале для достижения превосходной гидрофобности и олеофобности, и значение B предпочтительно также находится в заданном интервале для достижения еще более высокого уровня гидрофобности и олеофобности.

Согласно настоящему изобретению содержание углерода в содержащих оксиды металлов композитных частицах измеряют следующим способом: образец нагревают до температуры, составляющей, по меньшей мере, 800°C в атмосфере кислорода для превращения углерода, содержащегося в поверхностных гидрофобных группах, в CO2, и содержание углерода, присутствующего на поверхности образца определяют, используя количественный углеродный микроанализатор. Для определения содержания фтора в содержащих оксиды металлов композитных частицах согласно настоящему изобретению образец спекают в кольцевой печи при 1000°C; образующийся газ извлекают паровой дистилляцией, и обнаружение и количественное определение фторид-ионов в полученном растворе осуществляют методом ионной хроматографии. Удельная поверхность (удельная площадь поверхности, м2/г) была определена одноточечные методом Брунауэра-Эммета-Теллера (BET) с использованием прибора Macsorb от компании Mountech Co., Ltd.). В качестве адсорбируемого газа использовали смесь 30% об. азота и 70% об. гелия. Предварительную обработку образца осуществляли, продувая адсорбируемый газ в течение 10 минут при 100°C. Содержащую образец ячейку затем охлаждали жидким азотом; температуру повышали до комнатной температуры после завершения адсорбции; и удельную поверхность образца определяли по количеству десорбируемого газообразного азота. Удельную поверхность определяли делением на массу образца.

1-2) Изготовление содержащих оксиды металлов композитных частиц

Способ изготовления содержащих оксиды металлов композитных частиц не ограничивается определенным образом, покровный слой можно наносить на металлооксидные частицы (порошок), осуществляя, например, известный способ нанесения покрытия или способ гранулирования, используя полифторалкилметакрилатный полимер в качестве покровного материала. Например, содержащие оксиды металлов композитные частицы можно предпочтительно изготавливать, осуществляя способ изготовления, в который входит стадия (стадия нанесения покрытия) нанесения на металлооксидную частицу покровной жидкости, содержащей жидкий полифторалкилметакрилатный полимер, растворенный или диспергированный в растворителе.

В данном способе изготовления в качестве полифторалкилметакрилатного полимера можно предпочтительно использовать полифторалкилметакрилатный полимер, который является жидким при нормальной температуре (25°C) и нормальном давлении. В качестве данного полифторалкилметакрилатного полимера можно также использовать имеющиеся в продаже продукты, представленные выше как примеры.

Растворитель, используемой в покровной жидкости не ограничивается определенным образом, и хотя можно использовать воду или органический растворитель, такой как спирт или толуол, использование воды является предпочтительным согласно настоящему изобретению. Таким образом, покровная жидкость предпочтительно представляет собой покровную жидкость, содержащую полифторалкилметакрилатный полимер, растворенный и/или диспергированный в воде.

Содержание полифторалкилметакрилатного полимера в данной покровной жидкости не ограничивается определенным образом, но составляет, как правило, от 10 до 80 мас.%, предпочтительно от 15 до 70 мас.% и предпочтительнее от 20 до 60 мас.%.

Способ, используемый для нанесения покровной жидкости на поверхность металлооксидной частицы, может представлять собой известный способ, и можно использовать, например, способ распыления, способ погружения, способ гранулирования при перемешивании и т.д. В частности, покрытие, нанесенное способом распыления, является особенно предпочтительным согласно настоящему изобретению с точки зрения получения превосходной однородности.

После нанесения покровной жидкости содержащие оксиды металлов композитные частицы можно получать удалением растворителя с использованием термической обработки. Как правило, температура термической обработки составляет предпочтительно приблизительно от 150 до 250°C и особенно предпочтительно от 180 до 200°C. Не существует ограничений в отношении атмосферы для термической обработки, но предпочтительной является атмосфера, содержащая инертный (неокисляющий) газ, такой как, например, газообразный азот, газообразный аргон и т.д. Например, если это необходимо, последовательность стадий, включая дополнительную стадию нанесения покрытия и стадию термической обработки, можно осуществлять один или несколько раз. Это можно использовать, чтобы осуществлять предпочтительное регулирование поверхностной плотности покрытия.

2) Другие компоненты покровной пленки

В качестве дополнения к содержащим оксиды металлов композитным частицам, которые описаны выше, покровная пленка согласно настоящему изобретению может содержать и другие компоненты в таких пределах, чтобы не ухудшались эффекты настоящего изобретения. Соответствующие примеры представляют собой связующие вещества (например, термосклеиваемые вещества), красящие вещества, диспергирующие вещества, предохраняющие от оседания пигментов вещества, модификаторы вязкости, защищающие печать вещества и т.д.

В частности, например, в соответствии с типом изделия, для которого используется покровная пленка согласно настоящему изобретению, введение связующего вещества (связующего компонента) оказывается эффективным для дополнительного повышения прочности адгезии покровной пленки по отношению к изделию и прочность адгезии между содержащими оксиды металлов композитными частицами. Не существует определенных ограничений в отношении связующего вещества, которое можно использовать в данном случае, и можно использовать известные и имеющиеся в продаже связующие вещества. Соответствующие примеры представляют собой связующие вещества (в частности, термосклеиваемые вещества), такие как полиолефиновые полимеры, сложнополиэфирные полимеры, полиуретановые полимеры, эпоксидные полимеры, акриловые полимеры и виниловые полимеры. Более конкретно, в качестве термосклеиваемого вещества можно использовать следующие вещества: полиэтилен низкой плотности; полиэтилен средней плотности; полиэтилен высокой плотности; неразветвленный (линейный) полиэтилен низкой плотности; полипропилен; сополимеры этилена и винилацетата; иономерные полимеры; сополимеры этилена и акриловой кислоты; сополимеры этилена и этилакрилата; сополимеры этилена и метакриловой кислоты; сополимеры этилена и метилметакрилата; сополимеры этилена и пропилена; метилпентеновые полимеры; полибутеновые полимеры; модифицированные кислотами полиолефиновые полимеры, изготовленные модификацией полиолефиновых полимеров, таких как, например, полиэтилен или полипропилен с ненасыщенной карбоновой кислотой, такой как акриловая кислота, метакриловая кислота, малеиновая кислота, малеиновый ангидрид, фумаровая кислота или итаконовая кислота; поливинилацетатные полимеры; поли(мет)акриловые полимеры; полиакрилонитрильные полимеры; поливинилхлоридные полимеры; другие термосклеиваемые полимеры; смеси перечисленных выше полимеров; сополимеры, содержащие сочетания мономеров, которые составляют перечисленные выше полимеры; и модифицированные полимеры.

Когда используется термосклеиваемое вещество, покровная пленка, которая проявляет еще более высокую адгезионную способность по отношению к поверхности вещества, может быть изготовлена, например, путем нанесения покрытия согласно приведенному ниже разделу 3 «Способ изготовления покровной пленки» с использованием жидкой дисперсии, в которой диспергированы частицы (порошок) термосклеиваемого вещества и содержащие оксиды металлов композитные частицы, и последующего плавления термосклеиваемого вещества на стадии термической обработки согласно приведенному ниже разделу 3 «Способ изготовления покровной пленки». Когда используется связующее вещество, как правило, содержание связующего вещества в покровной пленке может устанавливаться в интервале от 20 до 80 мас.% по отношению к массе покровной пленки.

3. Способ изготовления покровной пленки

Способ изготовления покровной пленки согласно настоящему изобретению не ограничивается определенным образом, и можно использовать, в том числе, известные способы. В частности, покровную пленку согласно настоящему изобретению предпочтительно изготавливают способом, включающим стадию покрытия поверхности вещества жидкой дисперсией, в которой содержатся содержащие оксиды металлов композитные частицы. Таким образом, гидроолеофобная покровная пленка может быть изготовлена посредством нанесения покрытия влажным способом и последующего удаления растворителя. Когда используется перфторалкилсилан, который представляет собой фторированное гидроолеофобное вещество согласно предшествующему уровню техники, необходимо добавлять катализатор, или необходимо изменять значение pH гидроолеофобного вещества, чтобы регулировать реакцию гидролиза содержащихся в данном веществе алкоксисилановых групп; с другой стороны, согласно настоящему изобретению, такая стадия может отсутствовать, и предпочтительная покровная пленка может быть изготовлена относительно простым способом. Кроме того, использование воды или аналогичного вещества в качестве растворителя делает возможным также сохранять на минимальном уровне воздействие на окружающую среду.

Растворитель, используемый в жидкой дисперсии, не ограничивается определенным образом, и соответствующие примеры могут представлять собой вода, спирт (этанол), циклогексан, толуол, ацетон, изопропиловый спирт (IPA), пропиленгликоль, гексиленгликоль, бутилдигликоль, пентаметиленгликоль, н-пентан, н-гексан, гексиловый спирт и т.д.

Количество содержащих оксиды металлов композитных частиц, диспергированных в органическом растворителе, как правило, устанавливают надлежащим образом в интервале, составляющем, например, приблизительно от 20 до 50 граммов на литр (г/л), принимая во внимание тип вещества, степень гидрофобности и олеофобности и т.д.

Как упомянуто выше в разделе (2) «Другие компоненты покровной пленки», связующее вещество (в частности, термосклеиваемое вещество) может также содержаться в жидкой дисперсии. Более конкретно, частицы связующего компонента могут быть диспергированы в жидкой дисперсии. В качестве данного связующего компонента можно использовать связующие компоненты, перечисленные выше в разделе (2) «Другие компоненты покровной пленки». Кроме того, в жидкой дисперсии могут также содержаться и другие компоненты, перечисленные выше в разделе (2) «Другие компоненты покровной пленки».

Способ нанесения покрытия из жидкой дисперсии на поверхность материала не ограничивается, и можно использовать известные способы. Например, можно использовать любой известный способ, такой как покрытие валиком, покрытие рифленым валиком, покрытие с удалением излишков планкой, покрытие ракельным ножом, покрытие с помощью двух роликов, частичное покрытие, покрытие с помощью кисти и т.д.

Количество наносимой жидкой дисперсии в процессе покрытия не ограничивается, и поверхностную плотность содержащих оксиды металлов композитных частиц после высушивания покрытия можно устанавливать надлежащим образом, например, в интервале от 0,01 до 30 г/м2 и предпочтительно от 0,1 до 30 г/м2. Соответственно, данное количество можно также определять таким образом, чтобы получать поверхностную плотность, составляющую, например, приблизительно от 50 до 600 мг/м2 и предпочтительно от 200 до 500 мг/м2.

Стадию высушивания можно осуществлять после нанесения жидкой дисперсии на поверхность вещества. Данное высушивание может представлять собой самопроизвольное высушивание или высушивание с применением тепла. В случае высушивания с применением тепла можно осуществлять нагревание при температуре, составляющей, как правило, не более чем 200°C и предпочтительно не более чем 100°C.

После нанесения жидкой дисперсии на поверхность вещества может также осуществляться стадия термической обработки согласно настоящему изобретению, в том числе после стадии высушивания или вместо стадии высушивания. В частности, когда термосклеиваемое вещество содержится в жидкой дисперсии в качестве связующего компонента, покровная пленка может прочно прикрепляться к поверхности вещества за счет плавления термосклеиваемого вещества, когда покровная пленка на поверхности вещества подвергается термической обработке. При осуществлении этого может образовываться покровная пленка, для которой лучше обеспечивается замедление отслаивания и шелушения. Температура термической обработки может устанавливаться надлежащим образом, например, в зависимости от природы используемого термосклеиваемого вещества, и она может составлять, как правило, приблизительно от 150 до 250°C. Не существует ограничений в отношении атмосферы для термической обработки, но эту операцию можно осуществлять, как правило, на воздухе или в другой окислительной атмосфере.

4. Свойства покровной пленки

Гидроолеофобная покровная пленка согласно настоящему изобретению содержит содержащие оксиды металлов композитные частицы, и, в частности, поверхность покровной пленки предпочтительно имеет шероховатую структуру (приблизительно фрактальную структуру), которую образуют содержащие оксиды металлов композитные частицы. Более конкретно, она предпочтительно имеет поверхность, которую образуют поры и сами частицы, причем она образуется посредством соединения множества содержащих оксиды металлов композитных частиц. За счет этой структуры в сочетании с содержащими оксиды металлов композитными частицами, имеющими заданный покровный слой, может обеспечиваться еще более высокий уровень гидрофобности и олеофобности. Таким образом, улучшенную гидрофобность и олеофобность можно получать за счет поверхности, имеющей шероховатую структуру, которую составляет, в основном, данный покровный слой. В данном случае, частицы, которые не представляют собой содержащие оксиды металлов композитные частицы, могут содержаться в таких пределах, которые не ухудшают полезные эффекты настоящего изобретения, в качестве частиц, которые способствуют образованию шероховатой структуры. Шероховатую структуру поверхности покровной пленки можно наблюдать, используя сканирующий электронный микроскоп. Пример 2-4, описанный далее, проиллюстрирован на Фиг. 4 в качестве представительного примера.

Толщина покровной пленки не ограничивается определенным образом, но, как правило, она может устанавливаться надлежащим образом в интервале от 0,5 до 30 мкм. В частности, предпочтительным является интервал, составляющий приблизительно от 1 до 8 мкм, когда упаковочный материал имеет структуру, в которой покровная пленка внедряется в термосклеиваемый слой в процессе термосклеивания.

Что касается гидрофобности, которой обладает покровная пленка, краевой угол смачивания по отношению к чистой воде при 25°C, как правило, составляет предпочтительно, по меньшей мере, 140° и особенно предпочтительно, по меньшей мере, 150°. Что касается олеофобности, краевой угол смачивания по отношению к пищевому маслу (оливковое масло) при 25°C составляет предпочтительно, по меньшей мере, 130° и особенно предпочтительно, по меньшей мере, 140°. Кроме того, хотя не существует ограничений в отношении угла скатывания оливкового масла для покровной пленки, как правило, он составляет предпочтительно от 5 до 20°.

Варианты осуществления настоящего изобретения для упаковочных материалов

Ниже представлены варианты осуществления для изготовления упаковочных материалов с использованием многослойного материала, содержащего термосклеиваемый слой и листовой основной материал, в качестве вещества согласно приведенному выше разделу 1. Как представлено на Фиг. 3, в упаковочном материале 31 покровная пленка 21 изготовлена как внешний слой, покрывающий многослойный материал 34, в котором термосклеиваемый слой 32 ламинируется таким образом, что он находится в контакте с листовым основным материалом 33.

a) Структура многослойного материала

В качестве листового основного материала 33 можно использовать известные материалы. Например, может предпочтительно использоваться в чистом виде бумага, синтетическая бумага, полимерная пленка, полимерная пленка с осажденным в паровой фазе слоем, алюминиевая фольга или фольга из другого металла, или может предпочтительно использоваться композитный материал, содержащий вышеупомянутый слой, или многослойный материал, содержащий вышеупомянутый слой.

Также не существует ограничений в отношении способа ламинирования для листового основного материала или способа ламинирования листового основного материала с термосклеиваемым слоем, и, например, можно использовать известные способы, например способы сухого ламинирования, способы экструзионного ламинирования, способы влажного ламинирования, способы термического ламинирования и другие способы.

Толщина листового основного материала не ограничивается определенным образом, и можно использовать толщину в интервале, применяемом для известных упаковочных материалов. Например, она предпочтительно составляет, как правило, приблизительно от 1 до 500 мкм.

Термосклеиваемый слой 32 располагается как внешний (ближайший к поверхности) слой многослойного материала 34. В качестве термосклеиваемого слоя 32 можно использовать известные термосклеиваемые слои. Например, помимо известной герметизирующей пленки, можно использовать слой, который образует связующее вещество, например, связующее вещество типа лака, легкоотслаиваемое связующее вещество или термоплавкое связующее вещество.

Не существует ограничений в отношении основного компонента термосклеиваемого слоя, и можно использовать такие же основные компоненты, как в случае описанных выше термосклеиваемых веществ. Более конкретно, можно использовать следующие вещества: полиэтилен низкой плотности; полиэтилен средней плотности; полиэтилен высокой плотности; неразветвленный (линейный) полиэтилен низкой плотности; полипропилен; сополимеры этилена и винилацетата; иономерные полимеры; сополимеры этилена и акриловой кислоты; сополимеры этилена и этилакрилата; сополимеры этилена и метакриловой кислоты; сополимеры этилена и метилметакрилата; сополимеры этилена и пропилена; метилпентеновые полимеры; полибутеновые полимеры; модифицированные кислотами полиолефиновые полимеры, изготовленные модификацией полиолефиновых полимеров, таких как, например, полиэтилен или полипропилен с ненасыщенной карбоновой кислотой, такой как акриловая кислота, метакриловая кислота, малеиновая кислота, малеиновый ангидрид, фумаровая кислота или итаконовая кислота; поливинилацетатные полимеры; поли(мет)акриловые полимеры; полиакрилонитрильные полимеры; поливинилхлоридные полимеры; другие термосклеиваемые полимеры; смеси перечисленных выше полимеров; сополимеры, содержащие сочетания мономеров, которые составляют перечисленные выше полимеры; и модифицированные полимеры. Что касается структуры термосклеиваемого слоя, может быть использована однослойная герметизирующая пленка, или может быть также использована герметизирующая пленка, состоящая из двух или более слоев и изготовленная путем совместной экструзии или экструзионного ламинирования.

Толщина термосклеиваемого слоя не ограничивается определенным образом, но, принимая во внимание условия производительности и стоимости, она составляет предпочтительно приблизительно от 1 до 100 мкм и предпочтительнее приблизительно от 3 до 50 мкм. Когда осуществляется термосклеивание, покровная пленка, которая покрывает область, подвергающуюся термосклеиванию, полностью или частично внедряется в термосклеиваемый слой упаковочного материала согласно настоящему изобретению, и термосклеивание может затем осуществляться за счет того, что термосклеиваемый слой превращается в поверхностный слой. По этой причине его толщина предпочтительно представляет собой толщину в пределах вышеупомянутого интервала значений толщины, при которой покровная пленка может внедряться в термосклеиваемый слой в максимально возможной степени.

При том условии, что не ухудшаются эффекты настоящего изобретения, разнообразные слои, используемые в известных упаковочных материалах можно по мере необходимости ламинировать в произвольно выбираемом положении по отношению к листовому основному материалу, получая многослойный материал 34, чтобы обеспечивать разнообразные свойства (например, устойчивость к проникновению влаги, устойчивость к проникновению кислорода, непрозрачность, теплоизоляционные свойства, ударопрочность и т.д.). В данном отношении примеры представляют собой печатный слой, защищающий печать слой (т.е. покровный слой), окрашенный слой, связующий слой, усиливающий адгезию слой, слой грунтовочного покрытия, слой связующего покрытия, слой препятствующего скольжению вещества, слой смазочного материала и слой препятствующего запотеванию вещества.

b) Изготовление покровной пленки на поверхности многослойного материала

Упаковочный материал согласно настоящему изобретению может проявлять превосходную гидрофобность и превосходную олеофобность, когда покровная пленка согласно настоящему изобретению образуется на поверхности термосклеиваемого слоя вышеупомянутого многослойного материала. Таким образом, покровная пленка согласно настоящему изобретению образуется особенно предпочтительно так, что она прилегает к термосклеиваемому слою.

Поверхностная плотность (масса после высушивания) покровной пленки, образующейся на поверхности многослойного материала не ограничивается, но, как правило, ее можно устанавливать надлежащим образом в интервале от 0,01 до 30 г/м2 и предпочтительно в интервале от 0,1 до 30 г/м2. Установление поверхностной плотности пленки в данных пределах делает возможным получение еще более высокого уровня гидрофобности и олеофобности, который сохраняется в течение продолжительного времени, а также является более предпочтительным в отношении снижения стоимости и замедления отслаивания покровной пленки. Соответственно, поверхностная плотность пленки может составлять, например, от 0,01 до 10 г/м2, предпочтительно от 0,2 до 1,5 г/м2 и предпочтительнее от 0,2 до 1 г/м2.

Покровная пленка предпочтительно образует пористый слой согласно настоящему изобретению, и его толщина составляет предпочтительно приблизительно от 0,1 до 5 мкм и предпочтительнее приблизительно от 0,2 до 2,5 мкм. Поскольку большое количество воздуха может содержаться в этом слое при прикреплении покровной пленки в форме такого пористого слоя, то может проявляться еще более высокий уровень гидрофобности и олеофобности.

Поверхность покровной пленки в упаковочном материале согласно настоящему изобретению также предпочтительно имеет шероховатую структуру, которая образуется путем соединения содержащих оксиды металлов композитных частиц. При этом может достигаться еще более высокий уровень гидрофобности и олеофобности.

Покровной пленкой может быть покрыта вся поверхность со стороны термосклеиваемого слоя (вся поверхность на противоположной стороне от стороны листового основного материала), или она может покрывать область, исключающую область, в которой осуществляется термосклеивание термосклеиваемого слоя (т.е. соединительный край).

Даже в случае нанесения покровного слоя на всю поверхность на стороне термосклеиваемого слоя, это практически не препятствует термосклеиванию согласно настоящему изобретению, потому что покровная пленка, покрывающая область, которая подвергается термосклеиванию, полностью или частично внедряется в этот термосклеиваемый слой, и, таким образом, с точки зрения промышленного производства, оказывается предпочтительным, что покровный слой покрывает всю поверхность термосклеиваемого слоя.

Упаковочный материал 31, например, можно предпочтительно изготавливать следующим способом. То есть, упаковочный материал можно изготавливать способом изготовления упаковочного материала, который содержит листовой основной материал и термосклеиваемый слой, причем в данный способ включается стадия (стадия образования покровной пленки), на которой покровная пленка образуется посредством нанесения жидкой дисперсии, содержащей в растворителе содержащие оксиды металлов композитные частицы, полностью или частично на внешнюю поверхность термосклеиваемого слоя в многослойном материале, который содержит листовой основной материал и термосклеиваемый слой, причем термосклеиваемый слой присутствует в качестве внешнего слоя.

На стадии образования покровной пленки эта покровная пленка образуется посредством нанесения жидкой дисперсии, содержащей в растворителе содержащие оксиды металлов композитные частицы, полностью или частично на внешнюю поверхность термосклеиваемого слоя в многослойном материале, который содержит листовой основной материал и термосклеиваемый слой, причем термосклеиваемый слой присутствует в качестве внешнего слоя.

В качестве многослойного материала можно использовать многослойный материал, описанный в приведенном выше разделе (a). Таким образом, можно использовать такой же листовой основной материал, термосклеиваемый слой и другие слои, которые описаны выше.

В качестве жидкой дисперсии используется жидкая дисперсия, которая получается, когда в растворителе диспергируют, по меньшей мере, содержащие оксиды металлов композитные частицы (порошок). Здесь в качестве содержащих оксиды металлов композитных частиц можно использовать содержащие оксиды металлов композитные частицы, описанные выше в разделе “(1-1) Содержащие оксиды металлов композитные частицы”.

Растворитель не должен, в частности, разрушать используемые содержащие оксиды металлов композитные частицы, но он не ограничивается другими факторами, и, например, в качестве растворителя могут быть надлежащим образом выбраны органические растворители, например спирт (этанол), циклогексан, толуол, ацетон, изопропиловый спирт (IPA), пропиленгликоль, гексиленгликоль, бутилдигликоль, пентаметиленгликоль, н-пентан, н-гексан и гексиловый спирт. Не существует ограничений в отношении количества содержащих оксиды металлов композитных частиц, диспергированных в растворителе, и, например, оно может составлять приблизительно от 10 до 200 г/л. Соответственно, его можно также регулировать, например, в пределах интервала от 10 до 100 г/л.

В пределах, в которых не нарушаются преимущества настоящего изобретения, жидкая дисперсия согласно настоящему изобретению может надлежащим образом содержать и другие добавки по мере необходимости. Например, можно добавлять диспергирующее вещество, красящее вещество, предохраняющее от осаждения вещество, модификатор вязкости и т.д. Кроме того, как было упомянуто выше, порошкообразное связующее вещество (в частности, термосклеиваемое вещество) можно также диспергировать в этой жидкой дисперсии, чтобы дополнительно повышать прочность адгезии покровной пленки.

В качестве способа нанесения покрытия жидкой дисперсии можно использовать любой известный способ, например покрытие валиком, покрытие рифленым валиком, покрытие с удалением излишков планкой, покрытие ракельным ножом, покрытие с помощью двух роликов, частичное покрытие, покрытие с помощью кисти и т.д. Когда используется, например, покрытие валиком или аналогичный способ, стадия нанесения покрытия может осуществляться посредством образования покровной пленки на термосклеиваемом слое с использованием жидкой дисперсии, изготовленной путем диспергирования, по меньшей мере, содержащих оксиды металлов композитные частиц в растворителе.

После стадии образования покровной пленки и перед стадией нагревания может осуществляться стадия высушивания покровной пленки. Способ данного высушивания может представлять собой самопроизвольное высушивание или принудительное высушивание (применение тепла). В случае высушивания с применением тепла можно использовать температуру, составляющую, как правило, не более чем 200°C и предпочтительно не более чем 100°C.

После нанесения жидкой дисперсии на поверхность вещества стадия термической обработки может также осуществляться согласно настоящему изобретению, в том числе после стадии высушивания или вместо стадии высушивания. В частности, когда термосклеиваемое вещество содержится в жидкой дисперсии в качестве связующего компонента, покровная пленка может прочно прикрепляться к поверхности вещества посредством плавления термосклеиваемого вещества, когда покровная пленка на поверхности вещества подвергается термической обработке. При осуществлении этого может образовываться покровная пленка, для которой лучше обеспечивается замедление отслаивания и шелушения. Температура термической обработки может устанавливаться надлежащим образом, например, в зависимости от природы используемого термосклеиваемого вещества, и она может составлять, как правило, приблизительно от 150 до 250°C. Не существует ограничений в отношении атмосферы для термической обработки, но эту операцию можно осуществлять, как правило, на воздухе или в другой окислительной атмосфере.

Полученный упаковочный материал можно использовать в полученном виде, или его можно использовать после того, как он подвергается обработке. В качестве способа обработки можно использовать такие же способы, которые используются для известных упаковочных материалов. Например, можно осуществляться процесс тиснения, процесс, неполной вырубки, процесс надреза и т.д. Упаковочный материал согласно настоящему изобретению можно предпочтительно использовать наиболее распространенным путем для крышек или колпаков, но из него также могут быть изготовлены, например, формованные контейнеры, оберточная бумага, лотки, тюбики и пакеты, такие как мешки и сумки.

Примеры

Отличительные особенности настоящего изобретения более конкретно описываются посредством примеров и сравнительных примеров, которые представлены ниже. Однако объем настоящего изобретения не ограничивается данными примерами.

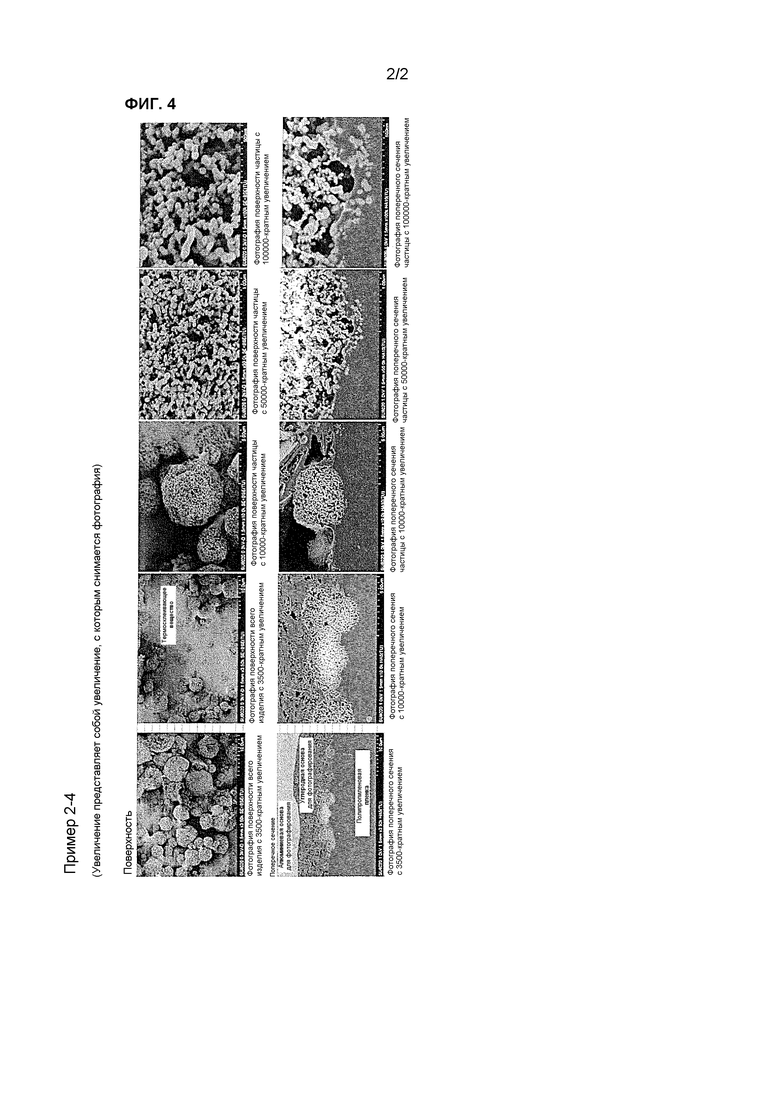

Пример 1-1

(1) Изготовление содержащих оксиды металлов композитных частиц

В реактор помещали 100 г порошка тонкодисперсного диоксида кремния, у которого средний диаметр первичных частиц составляла 12 нм и удельная поверхность по методу BET составляла 200 м2/г (продукт под наименованием AEROSIL 200 от компании Nippon Aerosil Co., Ltd.), и на его распыляли 500 г имеющегося в продаже вещества для поверхностной обработки в процессе перемешивания в атмосфере газообразного азота. После этого перемешивание продолжали в течение 30 минут при 200°C, а затем осуществляли охлаждение. Таким образом, был получен порошок, содержащий поверхностно-модифицированные тонкодисперсные частиц диоксида кремния (тонкодисперсные содержащие оксиды металлов композитные частицы). Здесь в качестве вещества для обработки использовали дисперсию на водной основе (содержание твердой фазы 20 мас.%) сополимера, который составляли полифтороктилметакрилат, 2-N,N-диэтиламиноэтилметакрилат, 2-гидроксиэтилметакрилат и 2,2'-этилендиоксидиэтилдиметакрилат. Таблица 1 представляет содержание углерода и содержание фтора в полученном порошке, содержащем поверхностно-модифицированные тонкодисперсные частицы диоксида кремния.

(2) Изготовление жидкой дисперсии

Добавляли 30 мас.ч. поверхностно-модифицированных тонкодисперсных частиц диоксида кремния, полученных в приведенном выше разделе (1), к 200 мас.ч. этанола при перемешивании и получали жидкую дисперсию.

(3) Изготовление покровной пленки

Используя совместно экструдированную пленку, которую составляли многослойный материал, содержащий полиэтилентерефталат толщиной 12 мкм, сухой связующий материал типа полиуретана, алюминиевую фольгу толщиной 20 мкм, сухой связующий и полиэтилен/полипропилен, в качестве многослойного материала, жидкую дисперсию, изготовленную в приведенном выше разделе (2), наносили с помощью планки для удаления излишков на полипропиленовую поверхность в таком количестве, что поверхностная плотность покрытия после высушивания составляла 3 г/м2. После этого осуществляли нагревание в печи в течение 15 секунд при 180°C и получали образец (упаковочный материал) согласно примеру 1-1.

Пример 1-2

Образец (упаковочный материал) изготавливали таким же образом, как в примере 1-1, но вместо 500 г использовали 300 г вещества для поверхностной обработки. Таблица 1 представляет содержание углерода и содержание фтора в полученном порошке, содержащем поверхностно-модифицированные тонкодисперсные частицы диоксида кремния.

Пример 1-3

Образец изготавливали таким же образом, как в примере 1-1, но вместо 500 г использовали 800 г вещества для поверхностной обработки. Таблица 1 представляет содержание углерода и содержание фтора в полученном порошке, содержащем поверхностно-модифицированные тонкодисперсные частицы диоксида кремния.

Пример 1-4

Образец (упаковочный материал) изготавливали таким же образом, как в примере 1-1, но вместо 500 г использовали 25 г вещества для поверхностной обработки, а также в качестве металлооксидных частиц использовали порошок тонкодисперсного диоксида кремния, имеющий средний диаметр первичных частиц 30 нм и удельную поверхность по методу BET 50 м2/г (продукт под наименованием AEROSIL 50 от компании Nippon Aerosil Co., Ltd.). Таблица 1 представляет содержание углерода и содержание фтора в полученном порошке, содержащем поверхностно-модифицированные тонкодисперсные частицы диоксида кремния.

Пример 1-5

Образец (упаковочный материал) изготавливали таким же образом, как в примере 1-1, но в качестве металлооксидных частиц использовали порошок тонкодисперсного диоксида кремния, имеющий средний диаметр первичных частицы 30 нм и удельную поверхность по методу BET 50 м2/г (продукт под наименованием AEROSIL 50 от компании Nippon Aerosil Co., Ltd.). Таблица 1 представляет содержание углерода и содержание фтора в полученном порошке, содержащем поверхностно-модифицированные тонкодисперсные частицы диоксида кремния.

Пример 1-6

Образец (упаковочный материал) изготавливали таким же образом, как в примере 1-1, но вместо 500 г использовали 750 г вещества для поверхностной обработки, а также в качестве металлооксидных частиц использовали порошок тонкодисперсного диоксида кремния, имеющий средний диаметр первичных частиц 7 нм и удельную поверхность по методу BET 300 м2/г (продукт под наименованием AEROSIL 300 от компании Nippon Aerosil Co., Ltd.). Таблица 1 представляет содержание углерода и содержание фтора в полученном порошке, содержащем поверхностно-модифицированные тонкодисперсные частицы диоксида кремния.

Сравнительный пример 1-1

Образец изготавливали таким же образом, как в примере 1-1, но вместо 500 г использовали 20 г вещества для поверхностной обработки. Таблица 1 представляет содержание углерода и содержание фтора в полученном порошке, содержащем поверхностно-модифицированные тонкодисперсные частицы диоксида кремния.

Сравнительный пример 1-2

Образец (упаковочный материал) изготавливали таким же образом, как в примере 1-1, но в качестве вещества для обработки использовали 100 г трифторпропилтриметоксисилана. Таблица 1 представляет содержание углерода и содержание фтора в полученном порошке, содержащем поверхностно-модифицированные тонкодисперсные частицы диоксида кремния.

Пример 2-1

Жидкую дисперсию изготавливали согласно разделу (2) «Изготовление жидкой дисперсии» примера 1-1 путем добавления 30 мас.ч. поверхностно-модифицированных тонкодисперсных частиц диоксида кремния и имеющегося в продаже термосклеиваемого вещества (100 мас.ч. жидкой дисперсии термосклеиваемого вещества типа полипропилена (здесь и далее содержание твердой фазы составляет 18 мас.%) в 200 мас.ч. органического растворителя (толуол) в процессе перемешивания. Образец (упаковочный материал) изготавливали таким же образом, как в примере 1-1, но использовали полученную жидкую дисперсию.

Пример 2-2

Жидкую дисперсию изготавливали согласно разделу (2) «Изготовление жидкой дисперсии» примера 1-2 путем добавления 30 мас.ч. поверхностно-модифицированных тонкодисперсных частиц диоксида кремния и имеющегося в продаже термосклеиваемого вещества (100 мас.ч. жидкой дисперсии термосклеиваемого вещества типа полипропилена) в 200 мас.ч. органического растворителя (толуол) в процессе перемешивания. Образец (упаковочный материал) изготавливали таким же образом, как в примере 1-2, но использовали полученную жидкую дисперсию.

Пример 2-3

Жидкую дисперсию изготавливали согласно разделу (2) «Изготовление жидкой дисперсии» примера 1-3 путем добавления 30 мас.ч. поверхностно-модифицированных тонкодисперсных частиц диоксида кремния и имеющегося в продаже термосклеиваемого вещества (100 мас.ч. жидкой дисперсии термосклеиваемого вещества типа полипропилена) в 200 мас.ч. органического растворителя (толуол) в процессе перемешивания. Образец (упаковочный материал) изготавливали таким же образом, как в примере 1-3, но использовали полученную жидкую дисперсию.

Пример 2-4

Жидкую дисперсию изготавливали согласно разделу (2) «Изготовление жидкой дисперсии» примера 1-4 путем добавления 30 мас.ч. поверхностно-модифицированных тонкодисперсных частиц диоксида кремния и имеющегося в продаже термосклеиваемого вещества (100 мас.ч. жидкой дисперсии термосклеиваемого вещества типа полипропилена) в 200 мас.ч. органического растворителя (толуол) в процессе перемешивания. Образец (упаковочный материал) изготавливали таким же образом, как в примере 1-4, но использовали полученную жидкую дисперсию.

Пример 2-5

Жидкую дисперсию изготавливали согласно разделу (2) «Изготовление жидкой дисперсии» примера 1-5 путем добавления 30 мас.ч. поверхностно-модифицированных тонкодисперсных частиц диоксида кремния и имеющегося в продаже термосклеиваемого вещества (100 мас.ч. жидкой дисперсии термосклеиваемого вещества типа полипропилена) в 200 мас.ч. органического растворителя (толуол) в процессе перемешивания. Образец (упаковочный материал) изготавливали таким же образом, как в примере 1-5, но использовали полученную жидкую дисперсию.

Пример 2-6

Жидкую дисперсию изготавливали согласно разделу (2) «Изготовление жидкой дисперсии» примера 1-6 путем добавления 30 мас.ч. поверхностно-модифицированных тонкодисперсных частиц диоксида кремния и имеющегося в продаже термосклеиваемого вещества (100 мас.ч. жидкой дисперсии термосклеиваемого вещества типа полипропилена) в 200 мас.ч. органического растворителя (толуол) в процессе перемешивания. Образец (упаковочный материал) изготавливали таким же образом, как в примере 1-6, но использовали полученную жидкую дисперсию.

Сравнительный пример 2-1

Жидкую дисперсию изготавливали согласно разделу (2) «Изготовление жидкой дисперсии» сравнительного примера 1-1 путем добавления 30 мас.ч. поверхностно-модифицированных тонкодисперсных частиц диоксида кремния и имеющегося в продаже термосклеиваемого вещества (100 мас.ч. жидкой дисперсии термосклеиваемого вещества типа полипропилена) в 200 мас.ч. органического растворителя (толуол) в процессе перемешивания. Образец (упаковочный материал) изготавливали таким же образом, как в сравнительном примере 1-1, но использовали полученную жидкую дисперсию.

Сравнительный пример 2-2

Жидкую дисперсию изготавливали согласно разделу (2) «Изготовление жидкой дисперсии» сравнительного примера 1-2 путем добавления 30 мас.ч. поверхностно-модифицированных тонкодисперсных частиц диоксида кремния и имеющегося в продаже термосклеиваемого вещества (100 мас.ч. жидкой дисперсии термосклеиваемого вещества типа полипропилена) в 200 мас.ч. органического растворителя (толуол) в процессе перемешивания. Образец (упаковочный материал) изготавливали таким же образом, как в сравнительном примере 1-2, но использовали полученную жидкую дисперсию.

Примерное исследование 1 (олеофобность)

Олеофобность при 25°C исследовали для образцов, изготовленных в примерах и сравнительных примерах. В частности, поверхность каждого образца, которая была обработана для придания гидрофобности и олеофобности, использовали в качестве исследуемой поверхности, на нее наносили несколько капель оливкового масла, наблюдали состояние этих капель. В качестве оливкового масла использовали товарный продукт AJINOMOTO Olive Oil (пищевое оливковое масло, имеющее вязкость 0,9 дПа⋅с при 20°C) от компании Ajinomoto Co., Inc. При наблюдении оценку «○» ставили, когда проявлялась олеофобность (скатывание в форме шарика), в то время как оценку «×» ставили, когда олеофобность не наблюдалась (шарик не образовывался, и происходило смачивание). Эти результаты представлены в таблицах 1 и 2.

Примерное исследование 2 (краевой угол смачивания)

Краевой угол смачивания (25°C) измеряли для образцов, изготовленных в примерах и сравнительных примерах. В частности, поверхность каждого образца, которая была обработана для придания гидрофобности и олеофобности, использовали в качестве исследуемой поверхности, и краевой угол смачивания по отношению к чистой воде и оливковому маслу (приблизительно от 2 до 4 мкл) измеряли, используя прибор для измерения краевого угла смачивания модели DropMaster 300 (анализатор границы раздела твердой и жидкой фаз) от компании Kyowa Interface Science Co., Ltd. В процессе исследования проводили по пять измерений, и в качестве результата использовали средние значение данных краевых углов смачивания. В качестве оливкового масла использовали товарный продукт AJINOMOTO Olive Oil (пищевое оливковое масло) от компании Ajinomoto Co., Inc. Результаты представлены в таблицах 1 и 2.

Примерное исследование 3 (угол скатывания)

Угол скатывания (25°C) измеряли для образцов, изготовленных в примерах и сравнительных примерах. В частности, поверхность каждого образца, которая была обработана для придания гидрофобности и олеофобности, использовали в качестве исследуемой поверхности; эту поверхность фиксировали обращенной вверх на горизонтальной плоской подложке, используя зажим; на нее капали оливковое масло с малой высоты; горизонтальную плоскую подложку наклоняли, и наблюдали угол, при котором оливковое масло начинало течение. В качестве оливкового масла использовали товарный продукт AJINOMOTO Olive Oil (пищевое оливковое масло от компании Ajinomoto Co., Inc.). Результаты представлены в таблицах 1 и 2.

Примерное исследование 4 (износоустойчивость)

Долговечность (износоустойчивость) исследовали для образцов, изготовленных в примерах и сравнительных примерах. Здесь осуществляли исследование методом на основе стандарта JIS L 0849. В частности, поверхность каждого образца, которая была обработана для придания гидрофобности и олеофобности, использовали в качестве исследуемой поверхности; исследование износа осуществляли, используя прибор для испытания на износ от компании Showa Juki Co., Ltd.; и затем оценивали степень сохранения олеофобности по отношению к оливковому маслу. Использовали следующие условия: сухое полотно прикрепляли на наконечник фрикционного элемента и выполняли 100 фрикционных движений назад и вперед по исследуемой поверхности при нагрузке 2 Н и скорости 30 циклов в минуту. В качестве оливкового масла использовали товарный продукт AJINOMOTO Olive Oil (пищевое оливковое масло) от компании Ajinomoto Co., Inc. При наблюдении оценку «○» ставили, когда олеофобность сохранялась на таком же уровне, как в примерном исследовании 1, в то время как оценку «○» ставили, когда происходила потеря олеофобности. Эти результаты представлены в таблицах 1 и 2.

Примерное исследование 5 (термосклеиваемость)

Термосклеиваемость исследовали для образцов, изготовленных в примерах от 2-1 до 2-6 и в сравнительных примерах 2-1 и 2-2. В частности, крышку изготавливали, вырезая форму крышки (форма квадрата 90 мм × 90 мм) из образца определенного упаковочного материала, и изготавливали упаковку путем термосклеивания этой крышки с фланцевым формованным полипропиленовым контейнером, имеющим ширину фланца 3,5 мм, внешний диаметр фланца 75 мм, внутренний диаметр 68 мм, высоту около 68 мм и внутренний объем около 155 см3. Термосклеивание осуществляли в условиях герметического соединения плоского типа в течение 1,0 секунды при температуре 200°C и давлении 3 кгс/см2 (294,2 кПа). Язычок в крышке на герметизированной упаковке вытягивали при скорости 100 мм/мин в направлении под углом возвышения 45° при наблюдении из исходной точки открывания и измеряли максимальное усилие (Н) в начале открывания. Результаты представлены в таблице 2.

Кроме того, данные результаты четко показывают, что в тех примерах, где в покровных пленках содержатся содержащие оксиды металлов композитные частицы (поверхностно-модифицированные тонкодисперсные частицы диоксида кремния), на которые нанесен с заданной поверхностной плотностью покрытия покровный слой, содержащий полифторалкилметакрилатный полимер, могут проявляться лучшая гидрофобность и лучшая олеофобность, чем в сравнительных примерах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПРОДУКТА И ВОЛОКНИСТЫЙ ПРОДУКТ | 2018 |

|

RU2777732C2 |

| УПАКОВОЧНЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2010 |

|

RU2546511C2 |

| УПАКОВОЧНЫЙ МНОГОСЛОЙНЫЙ МАТЕРИАЛ, СПОСОБ ПОЛУЧЕНИЯ УПАКОВОЧНОГО МНОГОСЛОЙНОГО МАТЕРИАЛА И ИЗГОТОВЛЕННЫЙ ИЗ НЕГО УПАКОВОЧНЫЙ КОНТЕЙНЕР | 2009 |

|

RU2487065C2 |

| ПЛЕНКА ДЛЯ НАРУЖНОЙ ПОВЕРХНОСТИ ОКОН | 2009 |

|

RU2486062C2 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ, ПРЕПЯТСТВУЮЩИЙ ЗАГРЯЗНЕНИЮ | 2006 |

|

RU2453441C2 |

| СРЕДА ДЛЯ ПЕЧАТИ | 2014 |

|

RU2586980C2 |

| ТЕРМОСКЛЕИВАЕМОЕ РАЗЛАГАЮЩЕЕСЯ ПОЛОТНО, ВПИТЫВАЮЩЕЕ ИЗДЕЛИЕ, ТАМПОН И АППЛИКАТОР ДЛЯ ТАМПОНА | 1996 |

|

RU2166525C2 |

| ПОКРОВНАЯ КОМПОЗИЦИЯ ДЛЯ НАНЕСЕНИЯ НА ПЕНОПЛАСТОВЫЕ ЧАСТИЦЫ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОПЛАСТОВЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2008 |

|

RU2488616C2 |

| СРЕДА ДЛЯ ПЕЧАТИ | 2014 |

|

RU2589661C2 |

| СПОСОБ ПЕРЕНОСА ИЗОБРАЖЕНИЯ ПОД ДАВЛЕНИЕМ ВОДЫ, ПОКРОВНОЕ ВЕЩЕСТВО В ПЛЕНКЕ ДЛЯ ПЕРЕНОСА ИЗОБРАЖЕНИЯ ПОД ДАВЛЕНИЕМ ВОДЫ И ИЗДЕЛИЕ С ПЕРЕНОСОМ ИЗОБРАЖЕНИЯ ПОД ДАВЛЕНИЕМ ВОДЫ | 2012 |

|

RU2581991C2 |

Изобретение предлагает гидроолеофобную покровную пленку. Описана гидроолеофобная покровная пленка, которая представляет собой покровную пленку, полученную на поверхности материала для придания ему гидрофобности и олеофобности, причем (1) покровная пленка содержит содержащие диоксид кремния композитные частицы; (2) композитная частица содержит (a) частицу диоксида кремния и (b) покровный слой, который содержит полифторалкилметакрилатный полимер, и нанесен на поверхность частицы диоксида кремния; и (3) величина, полученная делением содержания фтора (мас.%) композитной частицы на удельную поверхность (м2/г) частицы диоксида кремния, составляет от 0,025 до 0,180. Также описан упаковочный материал, содержащий гидроолеофобную покровную пленку. Технический результат: получена покровная пленка с высокими гидрофобными и олеофобными свойствами. 2 н. и 9 з.п. ф-лы, 4 ил., 1 табл., 5 пр.

1. Гидроолеофобная покровная пленка, которая представляет собой покровную пленку, полученную на поверхности материала для придания ему гидрофобности и олеофобности, причем

(1) покровная пленка содержит содержащие диоксид кремния композитные частицы;

(2) композитная частица содержит (a) частицу диоксида кремния и (b) покровный слой, который содержит полифторалкилметакрилатный полимер, и нанесен на поверхность частицы диоксида кремния; и

(3) величина, полученная делением содержания фтора (мас.%) композитной частицы на удельную поверхность (м2/г) частицы диоксида кремния, составляет от 0,025 до 0,180.

2. Гидроолеофобная покровная пленка по п. 1, в которой величина, полученная делением содержания углерода (мас.%) композитной частицы на удельную поверхность (м2/г) частицы диоксида кремния, составляет от 0,05 до 0,400.

3. Гидроолеофобная покровная пленка по п. 1, в которой средний диаметр первичной частицы из частиц диоксида кремния составляет от 5 до 50 нм.

4. Гидроолеофобная покровная пленка по п. 1, в которой покровный слой не содержит кремниевый компонент.

5. Гидроолеофобная покровная пленка по п. 1, где покровная пленка является пористой.

6. Гидроолеофобная покровная пленка по п. 1, в которой поверхность покровной пленки, которая образует внешнюю поверхность, имеет шероховатую поверхностную структуру, которую образуют композитные частицы.

7. Гидроолеофобная покровная пленка по п. 1, где содержание содержащих диоксид кремния композитных частиц в покровной пленке составляет от 10 до 100 мас.%.

8. Гидроолеофобная покровная пленка по п. 1, где покровная пленка дополнительно содержит клейкий компонент.

9. Упаковочный материал, содержащий гидроолеофобную покровную пленку по любому из пп. 1-8.

10. Упаковочный материал по п. 9, содержащий гидроолеофобную покровную пленку по любому из пп. 1-8, термосклеиваемый слой и слой основного материала, расположенные в данном порядке.

11. Упаковочный материал по п. 10, в котором гидроолеофобная покровная пленка, покрывающая область, которая подвергается термосклеиванию, полностью или частично внедряется в термосклеиваемый слой, когда осуществляется термосклеивание.

| JP 2009215411 A, 24.09.2009 | |||

| JP 9296134 A, 18.11.1997 | |||

| JP 9194789 A, 29.07.1997 | |||

| CN 102604465 A, 25.07.2012 | |||

| US 20050227077 A, 13.10.2005 | |||

| JP 2009198748 A, 03.09.2009 | |||

| ФТОРУГЛЕРОДНЫЕ ЧАСТИЦЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ, ВОДО- И МАСЛООТТАЛКИВАЮЩИЕ СРЕДСТВА, АГЕНТЫ НЕКЛЕЙКОСТИ, ТВЕРДЫЕ СМАЗКИ, АГЕНТЫ ДЛЯ ПРИДАНИЯ ЭЛЕКТРИЧЕСКОЙ ПРОВОДИМОСТИ, ДОБАВКИ К ТОНЕРУ, КОМПОЗИТНЫЕ МАТЕРИАЛЫ, ФИКСИРУЮЩИЕ ВАЛИКИ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ, ТОНКОИЗМЕЛЬЧЕННЫЕ КОМПОЗИТНЫЕ ЧАСТИЦЫ, ГАЗОДИФФУЗИОННЫЕ ЭЛЕКТРОДЫ, ТОПЛИВНЫЙ ЭЛЕМЕНТ, ВОЗДУШНЫЕ БАТАРЕИ И ЩЕЛОЧНЫЕ АККУМУЛЯТОРНЫЕ БАТАРЕИ | 1993 |

|

RU2125968C1 |

Авторы

Даты

2018-03-12—Публикация

2013-06-07—Подача