Изобретение относится к производству строительных изделий из сыпучих материалов и полимерных отходов и может быть использовано для получения химически стойких покрытий полов, плитки и др.

Широко известны способы получения формовочной смеси с применением регенерации пластиков и при производстве изделий из композитных материалов на базе полимеров широко применяются технологические линии, включающие экструдеры.

Известна технологическая линия по производству полимерных строительных материалов, включающая дозатор, загрузочное устройство, измельчитель пластика, регенератор с устройством выгрузки, измельчитель регенерированных пластиков, смеситель, устройство для подготовки формовочной смеси (реактор), формующее устройство с подвижной нижней плитой формы, сушильный стол (см. патент РФ №2206452 С1, МПК 7 В29В 17/00, 2003 г.).

Известная линия сложна и энергоемка, рассчитана на сложный технологический процесс регенерации пластиков, что зачастую на практике излишне.

Известна система изготовления изделий из сыпучих материалов и полимерных отходов, включающая дробилку с подачей сырья, гидравлический пресс, линию подачи готовых изделий, сушку песка, устройство регенерации полимерных отходов, устройство нагрева и смешивания компонентов из 2-х зон нагрева с датчиками температуры, устройство управления системой и устройства управления агрегатов (см. патент РФ №52360 U1, МПК В28В 15/00 (2006.01), 2006 г.).

Недостатки системы в том, что в указанной системе все процессы производят на горизонтальных линиях, что повышает энерго- и трудоемкость процесса и ухудшает свойства полимера. Устройство смешивания не обеспечивает достаточное проталкивание для смеси, что снижает производительность.

Известен реактор для подготовки формовочной смеси, включающий установленный на станине корпус, в котором размещено устройство перемешивания в виде вала с установленными на нем ассиметрично лопастями, образующий 3 зоны механической обработки, терморегулирующий механизм с устройством управления, обеспечивающий образование трех температурных зон различной температурной обработки (см. патент РФ 34895 U1, МПК 7 В29В 17/00, В29В 7/42, В29С 47/00, В29С 47/76, 2003 г.).

Недостаток описанного устройства - горизонтальное расположение перемешивающего вала, что ведет к неравномерности перемешивания и налипанию полимерной массы на корпус и части шнека, что в итоге снижает качество подготавливаемой к формовке смеси.

Известна линия по производству изделий из композитного материала, включающая размещенные последовательно и технологически связанные между собой устройство для подготовки формовочной смеси, осуществляющее продвижение смеси по двум сформированным в его корпусе разнотемпературным зонам при одновременном перемешивании, и устройство формования, представляющее собой гидравлический пресс. Разнотемпературные зоны устройства для подготовки формовочной смеси выполнены с возможностью обеспечения последовательно-постепенного нагрева смеси и дальнейшего поддержания температуры, соответствующей температуре плавления вязкого связующего. Протяженность зон находится в зависимости от интенсивности перемешивания и скорости прохождения смеси. Устройство формования выполнено с верхней подвижной плитой пресс-формы и нижней неподвижной плитой (см. патент РФ №116808, МПК В29В 17/00, В29С 43/00, В29В 7/44 (2006.01), 2012 г.).

Недостатком данной линии является горизонтальное расположение соединенных в линию устройств, что ведет к неравномерности перемешивания и наличию пара в формуемой массе на выходе ее в устройство формования, что в итоге снижает качество подготавливаемой к формовке смеси.

Задача, решаемая изобретением - улучшение плотности формуемой массы и соответственно прочностных характеристик конечного продукта, а также обеспечение более точного соблюдения режимов технологического процесса (отсутствие недогрева и пережога смеси).

Поставленная задача решается за счет того, что в известной линии по производству изделий из композитного материала, содержащей секцию для подготовки формовочной смеси, осуществляющую продвижение смеси по сформированным в ее корпусе разнотемпературным зонам при одновременном перемешивании, и устройство формования, представляющее собой гидравлический пресс, в соответствии с изобретением, линия снабжена пространственной вертикально ориентированной рамой, на которой закреплена секция для подготовки формовочной смеси, соединенная с дополнительно установленной вертикальной секцией разогрева, которая соединена с тепловым регулируемым дозатором выкладки смеси, причем каждый элемент линии снабжен датчиками, предающими сигналы на центральный контроллер.

Секция разогрева выполнена в виде полого корпуса с расположенным внутри обогреваемым полым валом, снабженным шнековыми лопастями и разрозненными и лопатками.

Полый вал выполнен с возможностью реверсивного хода.

Секция подготовки формовочной смеси закреплена на раме под углом до 50° и соединена с секцией разогрева посредством общей рамы и приемопередаточных лотков.

Секция разогрева и секция для подготовки формовочной смеси снабжены индукционными нагревателями.

Технический результат от использования всех существенных признаков изобретения заключается в улучшении плотности формуемой массы и соответственно прочностных характеристик конечного продукта. Кроме того, обеспечивается более интенсивный прогрев всей смеси за счет нагрева не только корпуса, но и внутреннего полого вала, разогреваемого индукционными токами.

Наличие пространственной вертикально ориентированной рамы, удерживающей наклонно расположенную секцию для подготовки формовочной смеси и вертикальную секцию разогрева, выполненную в виде полого корпуса с расположенным внутри обогреваемым полым валом, снабженным шнековыми лопастями и разрозненными и лопаткам и тепловым регулируемым дозатором выкладки смеси, позволяет обеспечить улучшение плотности формуемой массы и соответственно прочностных характеристик конечного продукта. Наличие датчиков, расположенных на каждом технологическом участке линии и предающих сигналы на центральный контроллер, позволяет оперативно регулировать температурные и весовые показатели перемещаемой по линии формовочной массы, что приводит к улучшению плотности формуемой массы и соответственно прочностных характеристик конечного продукта.

Деление линии на две вертикально ориентированные зоны позволяет эффективно автоматизировать управление линией, оптимизировать процесс формовки и обеспечить улучшение плотности формуемой массы и соответственно прочностных характеристик конечного продукта.

В вертикальной секции разогрева за счет использования силы тяжести происходит скольжение вязкостной массы горячей формовочной смеси по шнековым лопастям и разрозненным лопаткам полого вала, сверху вниз, что позволяет смеси свободно стекать между верхней секцией полого вала и достигать нижней секции полого вала в максимально освобожденном от пара состоянии. За счет выполнения секции разогрева с полым валом обеспечивается возможность использования индукционных нагревателей. При применении вертикальной секции разогрева с индуктивным нагревом, на полом валу образуется поверхность с высокой температурой, которая позволяет очень резко разогревать составляющие части смеси, тем самым быстро достигать технологической готовности смеси, без долгого выгорания полимерных составляющих.

Наличие наклонно расположенной секции для подготовки формовочной смеси позволяет обеспечить качественную просушку всех компонентов смеси, не допуская плавления полимерных составляющих. При последующем нагреве в секции разогрева вязкость смеси увеличивается. Более разогретая готовая формовочная смесь находится в нижней части секции разогрева, ближе к тепловому регулируемому дозатору выкладки смеси и устройству формования. Вертикальное положение секции разогрева позволяет избежать пористости массы. В горизонтальных машинах при механическом перемешивании смесь у выхода рыхлая, непрогретая с элементами воздуха и пара, т.е. неоднородная. Пористость смеси за счет наличия в ней пара образуется в устройствах с горизонтальным размещением вала. Вертикальное размещение секции разогрева и открытый внутренний проход к зоне загрузки позволяет решить эту проблему. Разогретая смесь может растягиваться, падая с вышестоящей лопатки на расположенную под ней лопатку. При падении на нижнюю лопатку смесь уплотняется, так как при ударе о ниже расположенную лопатку или лопасть пар вытесняется из смеси. Тем самым значительно улучшается плотность массы и прочностные характеристики конечного продукта.

Высокая производительность достигается постоянным наличием готовой смеси около выходного отверстия секции разогрева, что в свою очередь тоже является результатом вертикального размещения указанной секции.

Фиг. 1 - общий вид линии;

Фиг 2 - продольное сечение секции разогрева;

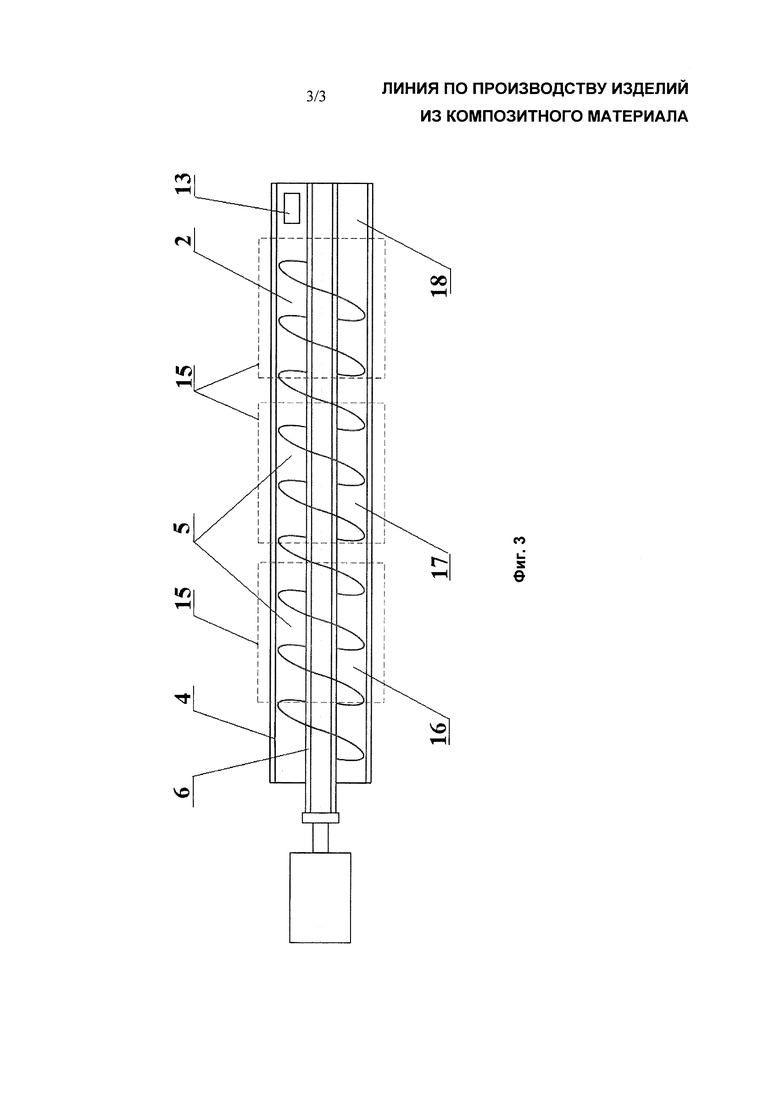

Фиг. 3 - продольное сечение элемента подготовки формовочной смеси.

Линия по производству изделий из композитного материала снабжена пространственной вертикально ориентированной рамой 1, на которой закреплены секция 2 для подготовки формовочной смеси и вертикальная секция 3 разогрева. Корпус 4 секции 2 подготовки смеси выполнен с зонами 5, температура в которых отличается. В корпусе 4 установлен шнек 6, для перемешивания и подготовки смеси. Вертикальная секция 3 разогрева выполнена в виде полого корпуса 7 с расположенным в нем обогреваемым полым валом 8. Полый вал 8 снабжен в верхней части шнековыми лопастями 9. В нижней части вала 8 выполнены разрозненные лопатки 10, расположенные на валу 8 по спирали друг под другом. Торец вертикальной секции 3 разогрева сопряжен с тепловым регулируемым дозатором 11 выкладки смеси. На раме 1, в нижней ее части закреплено устройство формования 12, представляющее собой гидравлический пресс.

Полый вал 8 снабжен приводом (условно не показан), обеспечивающим возможность реверсивного хода вала 8.

Секция 2 подготовки формовочной смеси закреплена на раме 1 под углом до 50° и соединена с секцией разогрева 3 посредством общей рамы и приемопередаточных лотков 13, 14.

Корпус 7 секции разогрева 3 и корпус 4 секции 2 для подготовки смеси снабжены индукционными нагревателями 15. В каждой зоне каждой секции расположен отдельный индукционный нагреватель 15. На корпусе 4 индукционные нагреватели расположены в зонах сушки 16, перемешивания 17, подачи 18. На корпусе 7 нагреватели размещены в зоне разогрева 19 и в зоне 20 подачи смеси на формование.

Линия снабжена силовыми блоками бесконтактного переключения нагревательных элементов с постепенным увеличением мощности (условно не показаны).

Электропитание подается на все энергетически зависимые устройства, узлы и механизмы.

В полном технологическом цикле, когда исходным материалом является предварительно необработанное вторичное полимерное сырье, исходное сырье загружается в измельчитель (условно не показан, т.к. известно множество видов таких устройств.) для получения массы единообразных частиц. В качестве исходного сырья предпочтительны пластики, характеризующиеся одним диапазоном температуры плавления, выбранные из группы «мягких» (ПВД, ПНД и т.п.) или «жестких» (АБС, ПЭТ, полистирол и т.п.) термопластов.

В секции 2 для подготовки формовочной смеси полученная масса высушивается и перемешивается в установленных пропорциях с песком.

Для колеровки может быть добавлен красящий пигмент, например железно-окисный, в соответствующей пропорции. Композиция из перечисленных ингредиентов в секции 2 подготовки формовочной смеси подвергается постоянному механическому перемешиванию посредством шнека 6 и температурному воздействию, продвигаясь последовательно по разнотемпературным зонам нагрева 16, 17, 18 с образованием однородной сыпучей массы. В этой части линии не производится расплавление полимеров. При прохождении по разнотемпературным зонам за один проход композитная масса высушивается, что позволяет при поступлении ее в секцию разогрева 3 подвергать быстрому нагреву.

Расположение секции 2 подготовки формовочной смеси под углом 0°, как это применяется в известном уровне техники, неэффективно, о чем сказано выше, поскольку повышает энерго- и трудоемкость процесса и ухудшает свойства формуемой массы. Угол наклона секции 2 подготовки формовочной смеси влияет на размер вертикальной секции 3 разогрева. Чем меньше угол наклона, тем меньше высота секции 3, т.е. меньше длина полого обогреваемого вала 8, подающего материал, ниже производительность линии. Чем больше угол наклона секции 2 подготовки формовочной смеси, тем больше размер вертикальной секция 3 разогрева, больше длина полого обогреваемого вала 8, подающего материал, выше производительность линии. На качество получаемого материала (достижение необходимой плотности формуемой массы) размер вертикальной секции 3 не оказывает значительного влияния, поскольку линия снабжена силовыми блоками бесконтактного переключения нагревательных элементов с постепенным увеличением мощности. Наиболее оптимальным (по экспериментальным данным) является угол наклона секции 2 подготовки формовочной смеси, соответствующий 50°, или близкий к этому значению. При увеличении угла наклона секции 2 подготовки формовочной смеси значительно возрастают энергетические затраты, при этом качество получаемого материала не улучшается.

Далее подготовленная смесь через приемо-передаточные лотки 13, 14 подается в секцию разогрева 3, где ее температура поддерживается на уровне, необходимом для дальнейшего формования за счет подогрева полого вала 8 индукционными нагревателями 15. За счет того, что вал 8 выполнен полым, при индуктивном нагреве поверхность вала 8 и сопряженных с ним шнековых лопастей 9 в зоне 19 быстро разогревается до высокой температуры. Высокая температура вала 8 и шнековых лопастей 9 позволяет очень резко разогревать составляющие части смеси. Таким образом, технологическая готовность смеси обеспечивается в минимальный промежуток времени, без долгого выгорания полимерных составляющих. Далее смесь перемещается в зону 20 подачи смеси на формование, где поддерживается более низкая температура, необходимая и достаточная для формования.

Соблюдение температурного режима смеси в секции разогрева 3 обеспечивает ее уплотнение (удаление газовых, пористых каверн). Скольжение смеси сверху вниз под воздействием силы тяжести по шнековым лопастям 9 и разрозненным лопаткам 10 полого вала 8 обеспечивает ее постепенное уплотнение.

Далее происходит автоматическая выгрузка через тепловой регулируемый дозатор 11 и выкладка смеси в подаваемую пресс-форму устройства формования 12.

Одновременно в линии готовятся: предварительная смесь в секции 2 подготовки формовочной смеси, и в тот же промежуток времени отдельно в секции разогрева 3 готовится окончательная смесь, находящаяся в другом вязкостном состоянии, готовая для прессования.

Малое дозирование смеси, при подаче внутрь вертикально стоящей секции 3, позволяет газам удаляться через верхнее приемное окно (приемо-передаточный лоток 14), а свободная от газовых полостей смесь поступает в нижнюю часть секции 3 на окончательный разогрев и доставляется в зону выгрузки. Тем самым улучшается плотность массы и соответственно прочностные характеристики конечного продукта.

При долгом простое и при получении сигнала датчика о холодной смеси на выходе из теплового регулируемого дозатора 11 возможен ротационный подъем неподготовленной смеси вверх полым валом 8 секции разогрева 3. В этом случае привод вала 8 переключается на реверсивное движение, направление вращения вала меняется на обратное. Неподготовленная смесь проходит через разрозненные лопатки 10 вала 8, достигает зоны 19 нагрева и повторно нагревается (Система повторного нагрева). После поднятия температуры на полом внутреннем вале 8 секции разогрева 3 и восстановления технологического направления вращения вала 8, менее вязкая фракция смеси опять опустится под действием температуры и силы тяжести к выходному отверстию на автоматическую раздачу из дозатора 11.

Электропитание подается отдельно на каждый индукционный нагреватель 15. Такое подключение нагревателей повышает ремонтопригодность устройства и возможность замены в случае необходимости вышедшего из строя индукционного нагревателя 15. Кроме того, отдельное подключение позволяет составлять циклограммы нагрева в технологическом процессе в зависимости от применяемых типов пластиков (полимеров).

Высокая производительность достигается постоянным наличием готовой смеси около выходного отверстия секции разогрева, что в свою очередь тоже является результатом вертикального размещения секции разогрева 3.

Общая скорость выпуска брусчатки прямо пропорционально зависит от скорости подачи и температуры горячей смеси. От этой же скорости зависит и количество подаваемой холодной смеси. Весь цикл автоматически регулируется. Это позволяет не нарушать технологический процесс производства, независимо от разброса температуры исходного (холодного) сырья. Чем стабильнее температура, тем качественнее продукт.

Заявляемая линия может быть изготовлена с применением известных устройств и технологий изготовления отдельных элементов линии.

Линия может быть использована при производстве строительных изделий из сыпучих материалов и полимерных отходов для получения химически стойких покрытий полов, плитки и других полимерных строительных материалов.

Изобретение относится к производству строительных изделий из сыпучих материалов и полимерных отходов и может быть использовано для получения химически стойких покрытий полов, плитки и других изделий. Линия по производству изделий из композитного материала снабжена пространственной вертикально ориентированной рамой, на которой закреплены секция для подготовки формовочной смеси и вертикальная секция разогрева. Корпус секции подготовки смеси выполнен с разнотемпературными зонами. В корпусе установлен шнек для перемешивания и подготовки смеси. Вертикальная секция разогрева выполнена в виде полого корпуса с расположенным в нем обогреваемым полым валом, в верхней части которого имеются шнековые лопасти и разрозненные лопатки. Полый вал снабжен приводом с возможностью реверсивного хода вала. Секция подготовки формовочной смеси закреплена на раме под углом до 50° и соединена с секцией разогрева посредством общей рамы и приемопередаточных устройств. Технический результат, достигаемый при использовании линии по изобретению, заключается в улучшении плотности формуемой массы и, соответственно, прочностных характеристик конечного продукта, а также обеспечивается более интенсивный прогрев всей смеси за счет нагрева не только корпуса, но и внутреннего полого вала, разогреваемого индукционными токами. 4 з.п. ф-лы, 3 ил.

1. Линия по производству изделий из композитного материала, содержащая секцию для подготовки формовочной смеси, выполненную с возможностью одновременного перемешивания и перемещения смеси со сформированными в ее корпусе разнотемпературными зонами, и устройство формования, представляющее собой гидравлический пресс, отличающаяся тем, что линия снабжена пространственной вертикально ориентированной рамой, на которой закреплена секция для подготовки формовочной смеси, соединенная с вертикально установленной на раме секцией разогрева, выполненной в виде полого обогреваемого корпуса с расположенным внутри полым валом и сопряженной с тепловым регулируемым дозатором выкладки смеси, причем каждый элемент линии снабжен датчиками, установленными с возможностью передачи сигналов на центральный контроллер.

2. Линия по п. 1, отличающаяся тем, что полый вал вертикальной секции разогрева снабжен шнековыми лопастями и разрозненными лопатками.

3. Линия по п. 1, отличающаяся тем, что полый вал выполнен с возможностью реверсивного хода.

4. Линия по п. 1, отличающаяся тем, что секция подготовки формовочной смеси закреплена на раме под углом до 50° и соединена с секцией разогрева посредством приемо-передаточных устройств.

5. Линия по п. 1, отличающаяся тем, что корпуса секции разогрева и секции для подготовки формовочной смеси снабжены индукционными нагревателями.

| Устройство для забора проб аэрозолей | 1958 |

|

SU116808A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ПОЛИМЕРНЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2206452C1 |

| ПРИБОР ДЛЯ ИЗМЕРЕНИЯ МАЛЫХ ДЕФОРМАЦИЙ | 1936 |

|

SU52360A1 |

| МОНОКРИСТАЛЛИЧЕСКИЙ МЕТАЛЛИЧЕСКИЙ ЗОНД ДЛЯ СКАНИРУЮЩИХ ПРИБОРОВ | 2015 |

|

RU2610040C1 |

| US 20090004315 A1, 01.01.2009. | |||

Авторы

Даты

2018-03-15—Публикация

2016-06-22—Подача