Заявляемое изобретение относится к области производства строительных материалов с помощью вибропрессов и касается комплекса формовочного стационарного для производства камней бетонных из полусухих (жестких) бетонов с различными заполнителями, позволяет изготавливать камни стеновые, плитку тротуарную, камни бортовые и прочие мелкоштучные изделия из полусухих (жестких) бетонных смесей с различными заполнителями.

Широко известно вибропрессующее оборудование «Рифей-Буран» и вибропрессовый комплекс «Рифей-Полюс», недостатком которых является необходимость наличия у оператора вибропресса специфических навыков и умения при смешивании компонентов смеси определять качество смеси визуально, а также путем сжатия готовой смеси в кулаке.

Известна Установка для прессования изделий преимущественно из полусухих строительных смесей (Патент на изобретение RU 2070109, МПК В28В 1/08, опубл. 10.12.1996). Использование: в промышленности строительных материалов для производства облицовочных плиток, сплошных и пустотелых камней различного назначения. Сущность изобретения: установка для прессования изделий, преимущественно, из полусухих строительных смесей содержит станину с дозирующим устройством в виде расходного бункера и размещенного под ним приводного горизонтально подвижного ящичного питателя, упорного стола на упругих опорах с возбудителем колебаний, размещенного между соединенными в верхней части поперечиной колоннами, охватываемыми направляющими втулками вспомогательной, верхней и нижней траверс. Верхняя и нижняя траверсы кинематически связаны со штоками силовых цилиндров и соединены через упругие элементы, соответственно, с пуансоном и матрицей, причем последняя оперта через съемное днище на упорный стол. Съемное днище установлено на дополнительной каретке последовательно со сменным поддоном. Дополнительная каретка оперта на вспомогательную траверсу, установленную на штоках силовых цилиндров, причем векторы горизонтальных перемещений основной и дополнительных кареток механизма подачи сменных поддонов взаимно перпендикулярны и лежат в одной плоскости. Суммарная жесткость упругих опор и расстояние по вертикали от направляющих основной каретки до поверхности вспомогательной траверсы в крайне нижнем положении превышают, соответственно, в 1,2-4,5 и 1,5-4,5 раз суммарную жесткость упругих элементов и матрицы. Существенным недостатком является громоздкость оборудования и трудность встраивания в поточные автоматизированные линии по производству камней из строительных смесей различного назначения.

Известно Устройство для прессования изделий из строительных смесей (Патент на п.м. RU 111802, МПК В28В 1/08, В28В 3/00, опубл. 27.12.2011). Полезная модель относится к строительной индустрии, а именно к устройствам для прессования изделий из бетонных смесей. Предложено устройство для прессования изделий из строительных смесей, включающее неподвижную раму, бункер-дозатор, стол с вибраторами, траверсу с пуансоном и размещенную под ней замкнутую по периметру бездонную матрицу, контактирующую через поддон с поверхностью стола, цилиндры вертикальных перемещений матрицы и траверсы пуансона. Бункер-дозатор размещен непосредственно на раме. Два эксцентриковых вибратора расположены симметрично и перпендикулярно опорным ребрам стола. Два цилиндра вертикальных перемещений матрицы и цилиндр вертикального перемещения пуансона неподвижно закреплены на поперечной балке рамы, расположенной между траверсой пунсона и подвижным коромыслом. К коромыслу жестко прикреплены две подвижные направляющие, в нижней части каждой из которых находится разъемное шпоночно-кольцевое соединение кронштейнов съемной матрицы. Заявленное устройство характеризуется упрощенной конструкцией, обеспечивает уменьшение металлоемкости и себестоимости. Недостатками данной установки являются большие затраты ручного труда, низкая производительность и трудность встраивания ее в поточные автоматизированные линии по производству камней из строительных смесей различного назначения.

Известно Устройство для формования бетонных изделий (Патент на изобретение RU 2366572, МПК В28В 1/08, опубл. 10.09.2009). Изобретение относится к области формования. Устройство для формования бетонных изделий включает формовочный стол с опорами, возбудитель колебаний, имеющий размещенный на площадке в зоне загрузки привод и кривошипно-шатунную пару, кинематически связанную с формовочным столом, упругий элемент и размещенную на формовочном столе и съемно-связанную с ним форму. При этом форма выполнена со съемным в виде поддона дном и снабжена, по крайней мере, двумя прижимами, формовочный стол имеет, по крайней мере, три опоры, которые оснащены колесами, два из которых установлены соосно. Упругий элемент выполнен в виде цилиндрической пружины сжатия и встроен в шатун возбудителя колебаний, обеспечивающего вибрацию формовочного стола с частотой в диапазоне 1,0-2,5 Гц и амплитудой в диапазоне 0,020-0,070 м. Шатун выполнен из двух подвижных в осевом направлении частей, кинематически замкнутых через упругий элемент. Стыковые концы шатуна имеют винтовые канавки, входящие в зацепление с концевыми участками пружины сжатия, а присоединительная часть шатуна возбудителя колебаний разъемно связана с формовочным столом со стороны опор с соосными колесами. Технический результат заключается в повышении качества изготавливаемых изделий. Существенными недостатками известного изобретения является зависимость амплитуды горизонтально направленного колебательного движения формовочного стола от его массы и от частоты колебаний, что приводит к отклонению ускорений формовочного стола от их задаваемых оптимальных значений, а также трудность встраивания в поточные автоматизированные линии по производству камней из строительных смесей различного назначения.

Наиболее близким по технической сущности к заявляемому объекту является Устройство для прессования изделий из строительных смесей (Патент на изобретение RU 2230659, В28В 1/08, В28В 3/00, опубл. 20.06.2004). Изобретение относится к области изготовления строительных изделий методом полусухого вибропрессования. Устройство состоит из вибростола, рамы с дебалансными вибраторами, поддона, матрицы и траверсы с пуансоном, гидроцилиндров, причем матрица является бездонной и закреплена на кронштейнах и контактирует через поддон с поверхностью стола, устройство оснащено станиной, которая снабжена неподвижными опорами стола и упругими, снабженными направляющими втулками виброизолирующими опорами колонн, расположенными в верхней части станины, кроме того, матрица и пуансон связаны непосредственно со столом цилиндрами вертикальных перемещений, установленными на столе. Существенными недостатками известного устройства является: излишняя усложненность конструкции, кроме того, устройство имеет большие габаритные размеры, требующие соответствующих площадей для размещения, также к недостаткам прототипа стоит отнести отсутствие панели управления за рабочими органами устройства, а также трудность встраивания в поточные автоматизированные линии по производству камней из строительных смесей различного назначения и отсутствие возможности включения в состав комплекса дополнительного оборудования, необходимого для его большей механизации в удобной для потребителя последовательности.

Технической задачей заявляемого изобретения является устранение данных недостатков, что позволит, при сохранении вибрационной безопасности, за счет конструктивного решения, повысить производительность и расширить ассортимент выпускаемых изделий, снизить себестоимость изготавливаемых изделий, за счет уменьшения времени высыхания готового изделия вследствие изготовления путем вибропрессования полусухой смеси, расширить зону формования по количеству и по высоте формуемых изделий, повысить плотность укладки смеси, осуществление контроля за рабочими органами комплекса.

Техническая задача реализуется путем создания Комплекса формовочного стационарного для производства камней бетонных, чьи технические и эргономические характеристики позволяют гарантировать больший ресурс работоспособности, повышение производительности за счет конструктивного решения и расширение ассортимента выпускаемых изделий.

Поставленная задача решается созданием Комплекса формовочного стационарного для производства камней бетонных, который состоит из рамы с дебалансными вибраторами, вибростола, поддона, матрицы и траверсы с пуансоном, гидроцилиндров, причем центральной частью комплекса является формовочный блок, состоящий из вибропресса универсального, гидроблока и шкафа управления, вибропресс универсальный состоит из рамы, закрепленного на ней модуля загрузочного, траверсы, пуансонодержателя, штанг направляющих, блока направляющих матрицы, матрицы, вибростола с жестко синхронизированным виброблоком; основной частью, объединяющей все рабочие органы вибропресса универсального, является сварная рама, которая условно подразделяется на две зоны - зона формовки и зона загрузки; зоной формовки является сам вибропресс, зоной загрузки - модуль загрузочный; к вибропрессу универсальному со стороны зоны загрузки присоединен конвейер, со стороны зоны формовки к вибропрессу универсальному присоединен рольганг, с левой (либо с правой) стороны формовочной зоны рядом с вибропрессом установлен гидроблок, на каркасе которого закреплен шкаф управления; для контроля положения исполнительных органов предусмотрены выключатели бесконтактные индукционные, для накопления формовочной смеси комплекс оснащен бункером; возможен автоматический цикл работы комплекса.

Технические характеристики заявляемого объекта приведены в таблице 1.

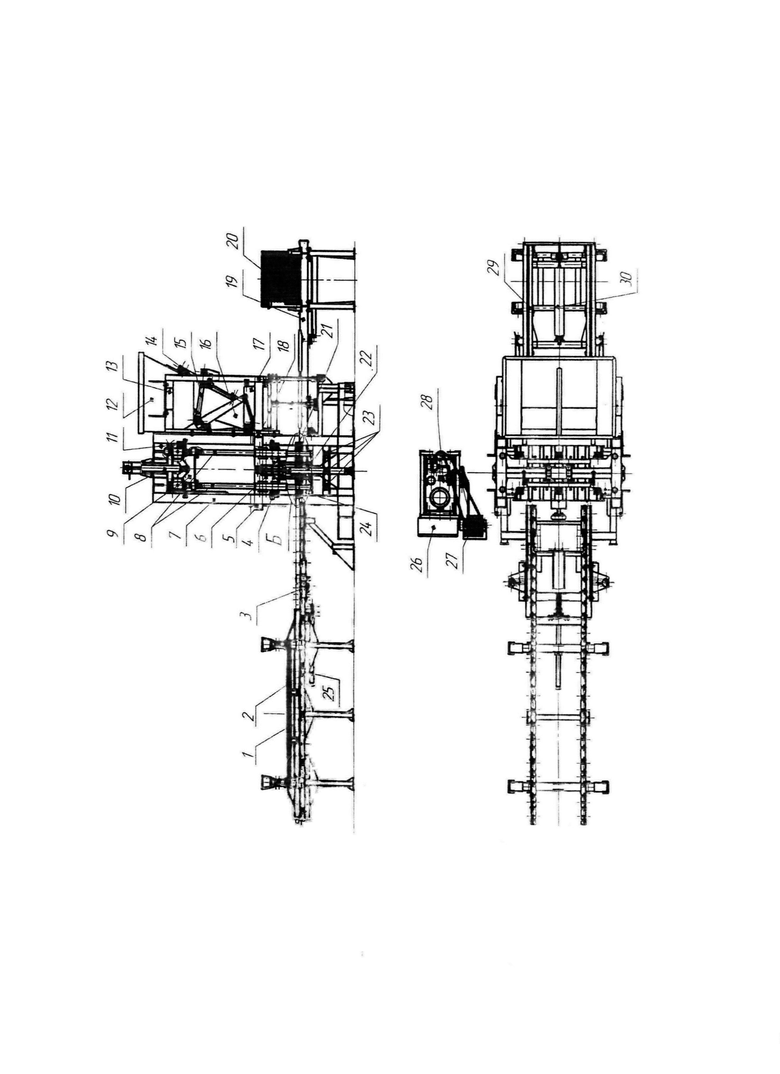

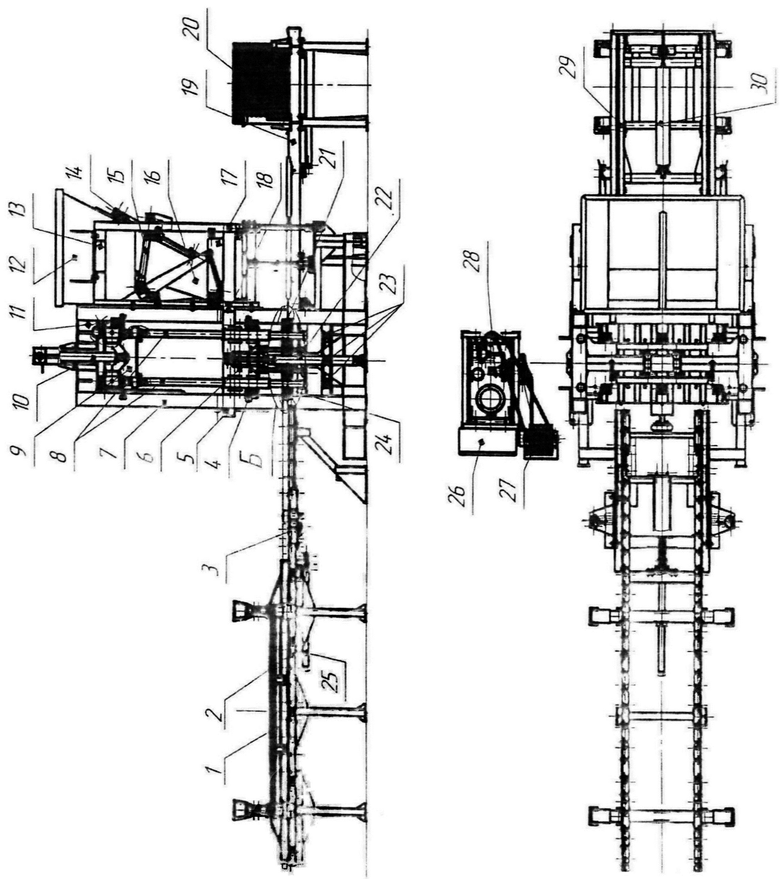

Сущность заявляемого изобретения иллюстрируется графическим материалом (чертежами), где скомпонован общий вид заявляемого технического решения и вид сверху для лучшего понимания.

Комплекс формовочный стационарный для производства камней бетонных состоит из формовочного блока, состоящего из вибропресса универсального (далее - УВП), гидроблока 28 и шкафа управления 26. УВП состоит из вибропресса 7 и закрепленного на его раме модуля загрузочного 13. К УВП со стороны зоны загрузки присоединен конвейер 19, обеспечивающий подачу пустого поддона 21 из магазина поддонов 20 в зону формовки. Заполненный поддон свежеотформованными изделиями выталкивают на каретку 3 рольганга 2. Со стороны зоны формовки к УВП присоединен рольганг 2, на который поступают поддоны с отформованными изделиями после их формовки и продвигаются по нему далее в зону накопления поддонов - стеллаж 1, который своими опорами устанавливается на стойки рольганга. Приемная поверхность стеллажа расположена ниже поверхности роликов рольганга 2, что обеспечивает свободное перемещение поддонов по роликам рольганга 2 над стеллажом. В вибропрессе 7 происходит формовка изделий. Формовка изделий осуществляется в формообразующей оснастке (комплект «матрица-пуансон»), которая в процессе формовочного цикла перемещается поступательно вверх/вниз. Ее крепление производится к подвижным элементам вибропресса: матрица - к блокам направляющих 6, а пуансон - к пуансонодержателю 9. Перемещение блокам направляющих 6 и пуансонодержателю 9 обеспечивают гидроцилиндры 22 и 10 соответственно. Штанги 8 являются направляющими при перемещении блоков направляющих и пуансонодержателя. Для обеспечения пропрессовки «низких» изделий (изделия высотой до 90 мм) к пуансонодержателю 9 крепится рамка с пуансоном. Поверхностью формовки изделий является поддон 21, который устанавливается на вибростол 24. При перемещении пуансона 31 вниз в матрицу происходит окончательная формовка (пропрессовка) изделий. Бункер 12 является накопителем формовочной смеси. При открывании заслонки 16 формовочная смесь заполняет ящик загрузчика, который перемещает ее в матрицу. Заполнение бункера 12 формовочной смесью может производиться любым механизированным способом. Контроль взаимного перемещения загрузчика относительно матрицы и пуансона в процессе формовочного цикла (блокировки) осуществляется выключателями бесконтактными индукционными (в дальнейшем датчик). С этой целью датчики устанавливаются на раме вибропресса (2 шт.) и каркасе модуля загрузочного (1 шт.). С левой стороны формовочной зоны рядом с вибропрессом устанавливается гидроблок 28, предназначенный для подачи рабочей жидкости под рабочим давлением в гидросистему комплекса и управления гидроцилиндрами комплекса. Рукава высокого давления соединяют гидроблок с гидроцилиндрами рабочих органов вибропресса, конвейера и рольганга. На каркасе гидроблока 28 закреплен шкаф управления 26, в котором размещены электрические схемы комплекса, управляющие работой электрических приводов. Управление осуществляется с лицевой панели управления 29, которая выведена на дверцу шкафа управления и является электрическим пультом управления. Управление гидроцилиндрами: блоков направляющих, пуансонодержателя, загрузчика, заслонкой дозатора, тележкой конвейера и кареткой рольганга осуществляется путем подачи управляющего давления из гидрораспределителя 27 в соответствующий гидроцилиндр комплекса. Управление осуществляется рукоятками 30. Гидрораспределитель 27 выполняет роль гидравлического пульта управления. На панели, размещенной ниже гидрораспределителя, напротив каждой его секции нанесены условные обозначения (символы), соответствующие движению рабочих органов.

Работает Комплекс формовочный стационарный для производства камней бетонных следующим образом.

Включают гидроблок нажатием кнопки ПУСК СТАНЦИЯ НАСОСНАЯ. Проверяют установку рабочих органов комплекса в исходном положении:

- загрузчик находится на упоре под бункером (датчик включен),

- пуансон - в верхнем положении (датчик включен),

- матрица в верхнем положении (датчик отключен),

- тележка конвейера - в крайнем заднем положении,

- каретка рольганга в переднем положении.

Загружают в бункер формовочную смесь любым механизированным способом. Рукояткой КОНВЕЙЕР (на себя) выталкивают толкателями задними пустой поддон из магазина поддонов на тележку конвейера и, перемещая его толкателями тележки, устанавливают на вибростол. Рукояткой МАТРИЦА (на себя) перемещают матрицу вниз до упора и поджимают поддон к вибростолу. Рукояткой БУНКЕР (на себя) открывают заслонку и заполняют загрузчик формовочной смесью. Рукояткой БУНКЕР (от себя) закрывают заслонку. Рукояткой ЗАГРУЗЧИК (на себя) перемещают загрузчик вперед на матрицу, заполняя матрицу формовочной смесью до ее верхней плоскости. Необходимое количество формовочной смеси при загрузке определяется из условия полного заполнения пустот матрицы формовочной смесью с добавлением еще небольшого количества излишков смеси с целью исключения недозаполнения внутренних полостей матрицы формовочной смесью после окончания вибрации. В процессе работы оператор из опыта работы сам определяет сколько необходимо загрузить формовочной смеси в матрицу, чтобы ее излишков не оказалось слишком много.

Управляя рукояткой ЗАГРУЗЧИК, делают загрузчиком несколько возвратно-поступательных движений с амплитудой 100-200 мм, выравнивая ворошителем загрузчика поверхность формовочной смеси и одновременно с этим включают на 3-5 секунды вибраторы, нажав на кнопку ВИБРАТОР или нажав ПЕДАЛЬ, и производят предварительную пропрессовку изделий. Время предварительной пропрессовки зависит от формы и высоты изделия, жесткости и состава смеси и подбирается экспериментально в процессе предварительных формовок. Отключают ВИБРАТОР или ПЕДАЛЬ и рукояткой ЗАГРУЗЧИК (от себя) отводят загрузчик в исходное положение под бункер. Рукояткой ПУАНСОН (на себя) перемещают пуансон в матрицу с одновременным включением вибратора кнопкой ПУСК ВИБРАТОР, или нажав ПЕДАЛЬ, и производят окончательную пропрессовку изделий. Обычно это составляет 4-10 секунд. После чего дополнительно выдерживают изделие в режиме вибропрессования для получения точных геометрических параметров. Время, необходимое для допрессовки определяется опытным путем.

Отключают ВИБРАТОР или ПЕДАЛЬ, оставляя пуансон в нижнем положении. Производят «распалубку» отформованных изделий, для чего рукояткой МАТРИЦА (от себя) поднимают матрицу вверх до полного освобождения камней (зазор между низом матрицы и верхом изделия не менее 15 мм), при этом пуансон остается в нижнем положении, прижимая отформованные изделия к поддону. После чего рукояткой ПУАНСОН (от себя) поднимают пуансон вверх. Рукояткой КОНВЕЙЕР (на себя) перемещают тележку конвейера вперед и толкателями тележки выталкивают поддон с отформованными изделиями с вибростола на каретку рольганга, устанавливая одновременно с этим пустой поддон на вибростол. Рукояткой РОЛЬГАНГ (на себя), захватывая роликами каретки рольганга поддон, перемещают поддон дальше по рольгангу. При дальнейшей формовке изделий каждый последующий поддон перемещает по рольгангу предыдущий поддон, до заполнения стеллажа поддонами. Заполнив стеллаж поддонами и с помощью грузозахватного механизма, переносят в его зону вылеживания, а на его место устанавливают пустой стеллаж. Цикл формовки изделий повторяют.

Предлагаемый Комплекс формовочный стационарный для производства камней бетонных характеризуется новой совокупностью существенных признаков и удовлетворяет критерию «изобретательский уровень», так как предлагаемая совокупность существенных признаков не используется в установках аналогичного назначения, известных из патентной и технической литературы и не решающих задачи обеспечения повышения производительности и качества формуемых изделий при одновременном сокращении трудоемкости изготовления последних.

Применение предлагаемого Комплекса формовочного стационарного для производства камней бетонных, при сохранении вибрационной безопасности, технически и экономически целесообразно, так как он позволит:

- снизить себестоимость изготавливаемых изделий за счет уменьшения времени высыхания готового изделия вследствие того, что изготовление происходит путем вибропрессования полусухой смеси;

- отслеживать весь процесс вибропрессования, используя панель управления рабочими органами установки;

- включить в состав комплекса дополнительное оборудование, необходимое для его большей механизации в удобной для потребителя последовательности;

- работать циклу вибропрессования автоматически.

Анализ уровня техники показывает, что не известно техническое решение, которому присущи признаки, идентичные всем существенным признакам данного технического решения, что свидетельствует о его неизвестности и, следовательно, новизне.

Изобретение относится к области производства строительных материалов с помощью вибропрессов и касается комплекса формовочного стационарного для производства камней бетонных из полусухих (жестких) бетонов с различными заполнителями, позволяет изготавливать камни стеновые, плитку тротуарную, камни бортовые и прочие мелкоштучные изделия из полусухих (жестких) бетонных смесей с различными заполнителями. Комплекс формовочный стационарный для производства камней бетонных состоит из рамы с дебалансными вибраторами, вибростола, поддона, матрицы и траверсы с пуансоном, гидроцилиндров. При этом центральной частью комплекса является формовочный блок, состоящий из вибропресса универсального, гидроблока и шкафа управления. При этом вибропресс универсальный состоит из рамы, закрепленного на ней модуля загрузочного, траверсы, пуансонодержателя, штанг направляющих, блока направляющих матрицы, матрицы, вибростола с жестко синхронизированным виброблоком. Основной частью, объединяющей все рабочие органы вибропресса универсального, является сварная рама, которая условно подразделяется на две зоны - зона формовки и зона загрузки. Зоной формовки является сам вибропресс, зоной загрузки - модуль загрузочный. К вибропрессу универсальному со стороны зоны загрузки присоединен конвейер. Со стороны зоны формовки к вибропрессу универсальному присоединен рольганг. С левой (либо с правой) стороны формовочной зоны рядом с вибропрессом установлен гидроблок, на каркасе которого закреплен шкаф управления; для накопления формовочной смеси комплекс оснащен бункером. Техническим результатом является повышение производительности и расширение ассортимента выпускаемых изделий, расширение зоны формования по количеству и по высоте формуемых изделий, повышение плотности укладки смеси. 5 з.п. ф-лы, 1 табл., 1 ил.

1. Комплекс формовочный стационарный для производства камней бетонных состоит из рамы с дебалансными вибраторами, вибростола, поддона, матрицы и траверсы с пуансоном, гидроцилиндров, отличающийся тем, что центральной частью комплекса является формовочный блок, состоящий из вибропресса универсального, гидроблока и шкафа управления, а вибропресс универсальный состоит из рамы, закрепленного на ней модуля загрузочного, траверсы, пуансонодержателя, штанг направляющих, блока направляющих матрицы, матрицы, вибростола с жестко синхронизированным виброблоком; основной частью, объединяющей все рабочие органы вибропресса универсального, является сварная рама, которая условно подразделяется на две зоны - зона формовки и зона загрузки; зоной формовки является сам вибропресс, зоной загрузки - модуль загрузочный; к вибропрессу универсальному со стороны зоны загрузки присоединен конвейер, со стороны зоны формовки к вибропрессу универсальному присоединен рольганг, с левой (либо с правой) стороны формовочной зоны рядом с вибропрессом установлен гидроблок, на каркасе которого закреплен шкаф управления; для накопления формовочной смеси комплекс оснащен бункером.

2. Комплекс формовочный стационарный для производства камней бетонных по п. 1, отличающийся тем, что объединяет в себе комплекс устройств, таких как модуль загрузочный, рольганг, стеллаж, конвейер, гидроблок со шкафом управления.

3. Комплекс формовочный стационарный для производства камней бетонных по п. 1, отличающийся тем, что штанги направляющих пуансона и матрицы (4 шт.) закреплены в раме и не подвижны.

4. Комплекс формовочный стационарный для производства камней бетонных по п. 1, отличающийся тем, что вибростол оснащен виброблоком с жестко синхронизированными через шестерни дебалансными валами.

5. Комплекс формовочный стационарный для производства камней бетонных по п. 1, отличающийся тем, что для контроля положения исполнительных органов предусмотрены выключатели бесконтактные индукционные.

6. Комплекс формовочный стационарный для производства камней бетонных по п. 1, отличающийся тем, что возможен автоматический цикл работы комплекса.

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 2002 |

|

RU2230659C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ БЕТОННЫХ ИЗДЕЛИЙ | 2007 |

|

RU2366572C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ СМЕСЕЙ | 1991 |

|

RU2069601C1 |

| Согласующее устройство для лампы с бегущей волной (или лампы с обратной волной) | 1957 |

|

SU111802A1 |

| US 4802836 A, 07.02.1989. | |||

Авторы

Даты

2018-07-17—Публикация

2017-03-13—Подача