ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к образующей промежуточный слой для ламинированного стекла пленке, которая используется для ламинированного стекла. Кроме того, настоящее изобретение относится к ламинированному стеклу, приготовленному с использованием этой образующей промежуточный слой пленки для ламинированного стекла.

УРОВЕНЬ ТЕХНИКИ

[0002]

Поскольку ламинированное стекло образует лишь небольшое количество рассыпающихся стеклянных фрагментов даже в случае внешнего воздействия и разрушения, ламинированное стекло обладает превосходной безопасностью. В связи с этим ламинированное стекло широко используется для автомобилей, железнодорожных вагонов, воздушных судов, кораблей, зданий и т.п. Ламинированное стекло производится путем прослаивания промежуточной пленки между парой стеклянных пластин.

[0003]

В качестве примера пленки промежуточного слоя для ламинированного стекла следующий Патентный документ 1 раскрывает прочный изоляционный слой, включающий в себя 100 массовых частей смолы поливинилацеталя со степенью ацеталирования от 60 мол.% до 85 мол.%, от 0,001 до 1,0 массовых частей по меньшей мере одного вида соли металла, выбираемой из соли щелочного металла и соли щелочноземельного металла, а также пластификатор в количестве более 30 массовых частей. Этот прочный изоляционный слой может использоваться один в качестве однослойной пленки промежуточного слоя.

[0004]

Кроме того, следующий Патентный документ 1 также описывает многослойную пленку промежуточного слоя, в которой наслаиваются прочный изоляционный слой и другой слой. Другой слой, наслаиваемый с прочным изоляционным слоем, включает в себя 100 массовых частей смолы поливинилацеталя со степенью ацеталирования от 60 мол.% до 85 мол.%, от 0,001 до 1,0 массовых частей по меньшей мере одного вида соли металла, выбираемой из соли щелочного металла и соли щелочноземельного металла, а также пластификатор в количестве меньше или равном 30 массовым частям.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0005]

Патентный документ 1: JP 2007-070200 A

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

[0006]

В последние годы с целью снижения экологической нагрузки была изучена методика повторного использования такой образующей промежуточный слой пленки для ламинированного стекла (далее называемой также «пленка промежуточного слоя для ламинированного стекла»), описанной в Патентном документе 1, в качестве части исходного материала для новой пленки промежуточного слоя для ламинированного стекла. Однако когда пленка промежуточного слоя для ламинированного стекла повторно используется в качестве части исходного материала для новой пленки промежуточного слоя для ламинированного стекла, имеют место случаи, в которых прозрачность пленки промежуточного слоя для ламинированного стекла снижается из-за присутствия термопластической смолы, такой как смола поливинилацеталя.

[0007]

Задачей настоящего изобретения является предложить пленку промежуточного слоя для ламинированного стекла, с помощью которой прозрачность может быть увеличена, и более конкретно, задачей настоящего изобретения является предложить пленку промежуточного слоя для ламинированного стекла, с помощью которой прозрачность может быть увеличена даже тогда, когда одновременно используются различные виды термопластических смол. Кроме того, настоящее изобретение также нацелено на предложение ламинированного стекла, приготовленного с использованием этой пленки промежуточного слоя для ламинированного стекла.

СРЕДСТВА ДЛЯ РЕШЕНИЯ ПРОБЛЕМ

[0008]

В соответствии с широким аспектом настоящего изобретения предлагается пленка промежуточного слоя для ламинированного стекла, получаемая путем смешивания первой композиции, содержащей первую термопластическую смолу, имеющую гидроксильную группу, и пластификатор, и второй композиции, содержащей вторую термопластическую смолу, имеющую гидроксильную группу, и пластификатор, в которой относительное содержание гидроксильной группы первой термопластической смолы является более высоким, чем относительное содержание гидроксильной группы второй термопластической смолы, и отношение комплексной вязкости при температуре 200°C второй композиции к комплексной вязкости при температуре 200°C первой композиции составляет менее 4,5, или первая термопластическая смола и вторая термопластическая смола являются первой термопластической смолой и второй термопластической смолой, которые удовлетворяют условию того, что отношение комплексной вязкости при температуре 200°C второй композиции, полученной путем смешивания 100 массовых частей второй термопластической смолы и 60 массовых частей триэтиленгликольди-2-этилгексаноата, к комплексной вязкости при температуре 200°C первой композиции, полученной путем смешивания 100 массовых частей первой термопластической смолы и 40 массовых частей триэтиленгликольди-2-этилгексаноата, составляет менее 4,5.

[0009]

В соответствии с широким аспектом настоящего изобретения предлагается пленка промежуточного слоя для ламинированного стекла, включающая в себя первую термопластическую смолу, имеющую гидроксильную группу, вторую термопластическую смолу, имеющую гидроксильную группу, и пластификатор, в которой относительное содержание гидроксильной группы первой термопластической смолы является более высоким, чем относительное содержание гидроксильной группы второй термопластической смолы, и первая термопластическая смола и вторая термопластическая смола являются первой термопластической смолой и второй термопластической смолой, которые удовлетворяют условию того, что отношение комплексной вязкости при температуре 200°C второй композиции, полученной путем смешивания 100 массовых частей второй термопластической смолы и 60 массовых частей триэтиленгликольди-2-этилгексаноата, к комплексной вязкости при температуре 200°C первой композиции, полученной путем смешивания 100 массовых частей первой термопластической смолы и 40 массовых частей триэтиленгликольди-2-этилгексаноата, составляет менее 4,5.

[0010]

В одном конкретном аспекте пленки промежуточного слоя для ламинированного стекла в соответствии с настоящим изобретением относительное содержание гидроксильной группы в первой термопластической смоле выше на 4 мол.% или больше, чем относительное содержание гидроксильной группы во второй термопластической смоле.

[0011]

В одном конкретном аспекте пленки промежуточного слоя для ламинированного стекла в соответствии с настоящим изобретением комплексная вязкость первой композиции при температуре 200°C больше чем или равна 4000 Па⋅с.

[0012]

В одном конкретном аспекте пленки промежуточного слоя для ламинированного стекла в соответствии с настоящим изобретением первая термопластическая смола является смолой поливинилацеталя и вторая термопластическая смола является смолой поливинилацеталя.

[0013]

В одном конкретном аспекте пленки промежуточного слоя для ламинированного стекла в соответствии с настоящим изобретением относительное содержание гидроксильной группы в первой термопластической смоле больше чем или равно 25 мол.% и относительное содержание гидроксильной группы во второй термопластической смоле составляет менее 25 мол.%.

[0014]

В соответствии с широким аспектом настоящего изобретения предлагается ламинированное стекло, включающее в себя первый элемент ламинированного стекла, второй элемент ламинированного стекла и пленку промежуточного слоя для ламинированного стекла, описанного выше, в котором пленка промежуточного слоя располагается между первым элементом ламинированного стекла и вторым элементом ламинированного стекла.

ЭФФЕКТ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

[0015]

Поскольку пленка промежуточного слоя для ламинированного стекла в соответствии с настоящим изобретением получается путем смешивания первой композиции, содержащей первую термопластическую смолу, имеющую гидроксильную группу, и пластификатор, и второй композиции, содержащей вторую термопластическую смолу, имеющую гидроксильную группу, и пластификатор, относительное содержание гидроксильной группы первой термопластической смолы является более высоким, чем относительное содержание гидроксильной группы второй термопластической смолы, и отношение комплексной вязкости при температуре 200°C второй композиции к комплексной вязкости при температуре 200°C первой композиции составляет менее 4,5, или первая термопластическая смола и вторая термопластическая смола являются первой термопластической смолой и второй термопластической смолой, которые удовлетворяют условию того, что отношение комплексной вязкости при температуре 200°C второй композиции, полученной путем смешивания 100 массовых частей второй термопластической смолы и 60 массовых частей триэтиленгликольди-2-этилгексаноата, к комплексной вязкости при температуре 200°C первой композиции, полученной путем смешивания 100 массовых частей первой термопластической смолы и 40 массовых частей триэтиленгликольди-2-этилгексаноата, составляет менее 4,5, становится возможным улучшить прозрачность.

[0016]

Поскольку пленка промежуточного слоя для ламинированного стекла в соответствии с настоящим изобретением включает в себя первую термопластическую смолу, имеющую гидроксильную группу, вторую термопластическую смолу, имеющую гидроксильную группу, и пластификатор, относительное содержание гидроксильной группы первой термопластической смолы является более высоким, чем относительное содержание гидроксильной группы второй термопластической смолы, и первая термопластическая смола и вторая термопластическая смола являются первой термопластической смолой и второй термопластической смолой, которые удовлетворяют условию того, что отношение комплексной вязкости при температуре 200°C второй композиции, полученной путем смешивания 100 массовых частей второй термопластической смолы и 60 массовых частей триэтиленгликольди-2-этилгексаноата, к комплексной вязкости при температуре 200°C первой композиции, полученной путем смешивания 100 массовых частей первой термопластической смолы и 40 массовых частей триэтиленгликольди-2-этилгексаноата, составляет менее 4,5, становится возможным улучшить прозрачность.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0017]

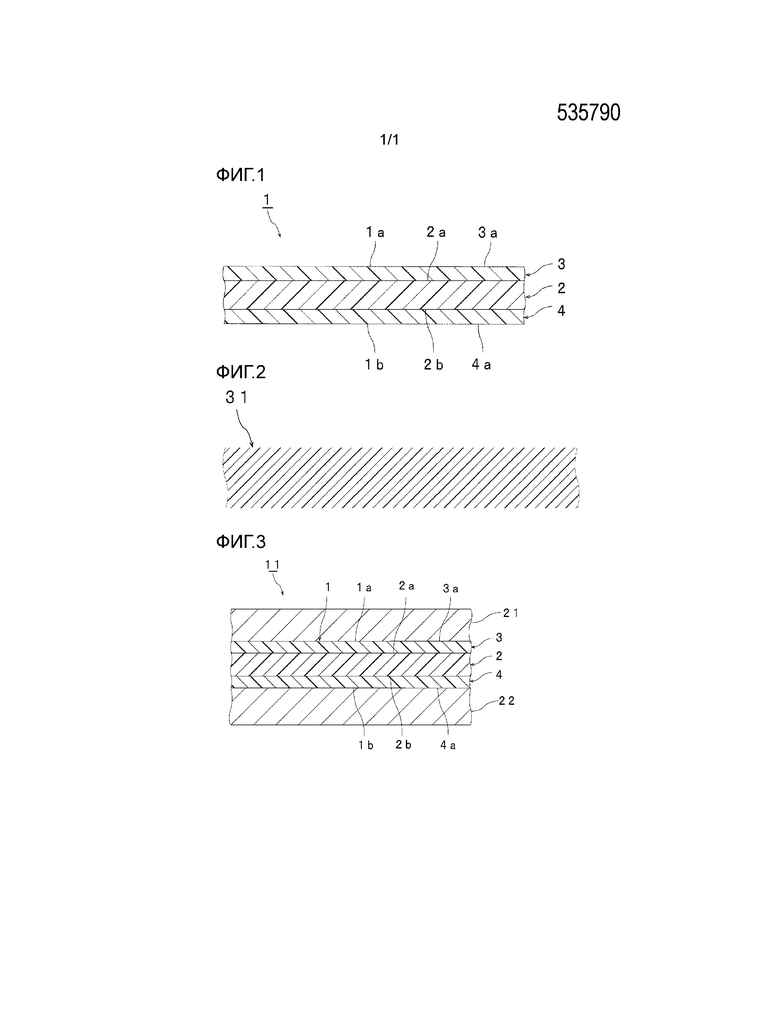

[Фиг. 1] Фиг. 1 представляет собой частично разрезанный вид, схематично показывающий многослойную пленку промежуточного слоя, включающую в себя пленку промежуточного слоя для ламинированного стекла в соответствии с первым вариантом осуществления настоящего изобретения.

[Фиг. 2] Фиг. 2 представляет собой частично разрезанный вид, схематично показывающий пленку промежуточного слоя для ламинированного стекла в соответствии со вторым вариантом осуществления настоящего изобретения.

[Фиг. 3] Фиг. 3 представляет собой частично разрезанный вид, схематично показывающий один пример ламинированного стекла, приготовленного с использованием многослойной пленки промежуточного слоя, показанной на Фиг. 1.

СПОСОБ (СПОСОБЫ) ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0018]

Далее будут описаны подробности настоящего изобретения.

[0019]

(1) Пленка промежуточного слоя для ламинированного стекла в соответствии с настоящим изобретением получается путем смешивания первой композиции, содержащей первую термопластическую смолу, имеющую гидроксильную группу, и пластификатор, и второй композиции, содержащей вторую термопластическую смолу, имеющую гидроксильную группу, и пластификатор. Пленка промежуточного слоя для ламинированного стекла в соответствии с настоящим изобретением включает в себя первую термопластическую смолу, имеющую гидроксильную группу, вторую термопластическую смолу, имеющую гидроксильную группу, и пластификатор. Кроме того, в пленке промежуточного слоя для ламинированного стекла в соответствии с настоящим изобретением относительное содержание гидроксильной группы в первой термопластической смоле является более высоким, чем относительное содержание гидроксильной группы во второй термопластической смоле. Кроме того, в пленке промежуточного слоя для ламинированного стекла в соответствии с настоящим изобретением (1-1) отношение (η2/η1) комплексной вязкости (η2) при температуре 200°C второй композиции к комплексной вязкости (η1) при температуре 200°C первой композиции составляет менее 4,5, или (1-2) первая термопластическая смола и вторая термопластическая смола являются первой термопластической смолой и второй термопластической смолой, которые удовлетворяют условию того, что отношение комплексной вязкости при температуре 200°C второй композиции, полученной путем смешивания 100 массовых частей второй термопластической смолы и 60 массовых частей триэтиленгликольди-2-этилгексаноата, к комплексной вязкости при температуре 200°C первой композиции, полученной путем смешивания 100 массовых частей первой термопластической смолы и 40 массовых частей триэтиленгликольди-2-этилгексаноата, составляет менее 4,5. В случае вышеупомянутого условия (1-2) в пленке промежуточного слоя для ламинированного стекла может использоваться пластификатор, отличающийся от триэтиленгликольди-2-этилгексаноата. В случае вышеупомянутого условия (1-2) в пленке промежуточного слоя для ламинированного стекла на 100 массовых частей первой термопластической смолы или второй термопластической смолы может использоваться пластификатор в количестве, отличающемся от 40 массовых частей или 60 массовых частей. Состав вышеупомянутого условия (1-1) является предпочтительным, и состав вышеупомянутого условия (1-2) также является предпочтительным.

[0020]

(2) Пленка промежуточного слоя для ламинированного стекла в соответствии с настоящим изобретением включает в себя первую термопластическую смолу, имеющую гидроксильную группу, вторую термопластическую смолу, имеющую гидроксильную группу, и пластификатор. Кроме того, в пленке промежуточного слоя для ламинированного стекла в соответствии с настоящим изобретением относительное содержание гидроксильной группы в первой термопластической смоле является более высоким, чем относительное содержание гидроксильной группы во второй термопластической смоле. Кроме того, в пленке промежуточного слоя для ламинированного стекла в соответствии с настоящим изобретением первая термопластическая смола и вторая термопластическая смола являются первой термопластической смолой и второй термопластической смолой, которые удовлетворяют условию того, что отношение комплексной вязкости при температуре 200°C композиции (второй композиции), полученной путем смешивания 100 массовых частей второй термопластической смолы и 60 массовых частей триэтиленгликольди-2-этилгексаноата, к комплексной вязкости при температуре 200°C композиции (первой композиции), полученной путем смешивания 100 массовых частей первой термопластической смолы и 40 массовых частей триэтиленгликольди-2-этилгексаноата, составляет менее 4,5. В этой пленке промежуточного слоя для ламинированного стекла может использоваться пластификатор, отличающийся от триэтиленгликольди-2-этилгексаноата. В этой пленке промежуточного слоя для ламинированного стекла на 100 массовых частей первой термопластической смолы или второй термопластической смолы может использоваться пластификатор в количестве, отличающемся от 40 массовых частей или 60 массовых частей.

[0021]

Поскольку пленка промежуточного слоя для ламинированного стекла (в дальнейшем иногда сокращенно называемая пленкой промежуточного слоя) в соответствии с настоящим изобретением имеет вышеописанную конфигурацию, в частности поскольку вышеупомянутое отношение (η2/η1) составляет менее 4,5, становится возможным улучшить прозрачность в пленке промежуточного слоя в соответствии с настоящим изобретением.

[0022]

Что касается способа измерения комплексной вязкости, комплексная вязкость может быть измерена, например, с помощью следующего способа. В опоку (2 см в длину на 2 см в ширину при толщине 0,76 мм), расположенную между двумя листами пленки из полиэтилентерефталата (PET), помещается 1 г первой композиции, предварительно подогревается в течение 10 мин при температуре 150°C и давлении 0 кг/см2, а затем прессуется в течение 15 мин под давлением 80 кг/см2. После этого прессованная первая композиция устанавливается в ручной пресс с температурой 20°C и прессуется в течение 10 мин при давлении 10 МПа для охлаждения. Затем от опоки, образованной двумя листами пленки из полиэтилентерефталата, отслаивается один лист пленки из полиэтилентерефталата, и прессованный продукт хранится в течение 24 час в камере с постоянной температурой и постоянной влажностью (влажность 30% (±3%), температура 23°C), а затем измеряется на вязкоупругость с использованием прибора ARES-G2 производства компании TA Instruments Japan Inc. в соответствии с японским промышленным стандартом JIS K 7244-10 (ISO 6721-10) для того, чтобы измерить комплексную вязкость. В качестве держателя, используемого во время измерения вязкоупругости, используется параллельная пластина с диаметром 8 мм. Кроме того, измерение вязкоупругости выполняется при условиях частоты 1 Гц и деформации 8% при температуре измерения 200°C. Полученная комплексная вязкость является значением комплексной вязкости первой композиции при температуре 200°C. Комплексная вязкость второй композиции измеряется тем же самым образом.

[0023]

С точки зрения эффективного улучшения прозрачности вышеупомянутое отношение (η2/η1) предпочтительно меньше или равно 4,3, более предпочтительно меньше или равно 3,1, еще более предпочтительно меньше или равно 2 и особенно предпочтительно меньше или равно 1.

[0024]

Комплексная вязкость при температуре 200°C первой композиции предпочтительно больше или равна 3000 Па⋅с, более предпочтительно больше или равна 4000 Па⋅с, еще более предпочтительно больше или равна 6500 Па⋅с и особенно предпочтительно больше или равна 7000 Па⋅с. Хотя верхний предел комплексной вязкости первой композиции при температуре 200°C особенно не ограничивается, эта комплексная вязкость предпочтительно меньше или равна 15000 Па⋅с, более предпочтительно меньше или равна 10000 Па⋅с и еще более предпочтительно меньше или равна 8000 Па⋅с. Комплексная вязкость при температуре 200°C второй композиции предпочтительно больше или равна 2000 Па⋅с, более предпочтительно больше или равна 2500 Па⋅с, предпочтительно меньше или равна 30000 Па⋅с, более предпочтительно меньше или равна 25000 Па⋅с и еще более предпочтительно меньше или равна 20000 Па⋅с.

[0025]

Поскольку легко сделать значение вышеупомянутого отношения (η2/η1) таким, чтобы оно было меньше или равно вышеупомянутому верхнему пределу, и прозрачность может быть эффективно улучшена, в пленке промежуточного слоя в соответствии с настоящим изобретением предпочтительно, чтобы виды первой и второй термопластических смол были выбранными. Кроме того, в том случае, когда термопластическая смола является смолой поливинилацеталя, комплексная вязкость может быть отрегулирована путем управления условиями синтеза смолы поливинилацеталя.

[0026]

Поскольку легко сделать значение вышеупомянутого отношения (η2/η1) таким, чтобы оно было меньше или равно вышеупомянутому верхнему пределу, и прозрачность может быть эффективно улучшена, предпочтительно, чтобы первая термопластическая смола представляла собой смолу поливинилацеталя, а также предпочтительно, чтобы вторая термопластическая смола представляла собой смолу поливинилацеталя. В этой связи не всегда необходимо, чтобы обе из первой термопластической смолы и второй термопластической смолы были смолами поливинилацеталя.

[0027]

В том случае, когда используются первая и вторая термопластические смолы, 1) могут использоваться первая пленка промежуточного слоя, включающая в себя первую термопластическую смолу, и вторая пленка промежуточного слоя, включающая в себя вторую термопластическую смолу, 2) может использоваться пленка промежуточного слоя, включающая в себя первую термопластическую смолу, и вторая термопластическая смола в качестве нового исходного материала, 3) может использоваться пленка промежуточного слоя, включающая в себя вторую термопластическую смолу, и первая термопластическая смола в качестве нового исходного материала, и 4) могут использоваться первая термопластическая смола и вторая термопластическая смола в качестве нового исходного материала. Примеры пленки промежуточного слоя, включающей в себя термопластическую смолу, включают нежелательные части (ненужные части) на обоих концах пленки промежуточного слоя, которые образуются в процессе производства пленки промежуточного слоя, нежелательные части (обрезки) на периферии пленки промежуточного слоя, которые образуются в процессе производства ламинированного стекла, пленку промежуточного слоя для ламинированного стекла, получаемую путем отделения и удаления стеклянных пластин от дефектного продукта ламинированного стекла, образующегося в процессе производства ламинированного стекла, пленки промежуточного слоя для ламинированного стекла, получаемые путем отделения и удаления стеклянных пластин от ламинированного стекла, получаемого при демонтаже использованных автомобилей и ветхих сооружений и т.п.

[0028]

В дальнейшем настоящее изобретение будет объяснено путем описания конкретных вариантов осуществления и примеров настоящего изобретения со ссылками на чертежи.

[0029]

Фиг. 1 показывает многослойную пленку промежуточного слоя, включающую в себя пленку промежуточного слоя для ламинированного стекла в соответствии с первым вариантом осуществления настоящего изобретения, схематично представленную как частично разрезанный вид.

[0030]

Пленка 1 промежуточного слоя, показанная на Фиг. 1, представляет собой многослойную пленку промежуточного слоя, имеющую двухслойную или многослойную структуру (слоистую структуру). Пленка 1 промежуточного слоя используется для получения ламинированного стекла. Пленка 1 промежуточного слоя является пленкой промежуточного слоя для ламинированного стекла. Пленка 1 промежуточного слоя снабжается первым слоем 2, вторым слоем 3, расположенным со стороны первой поверхности 2a первого слоя 2, и третьим слоем 4, расположенным со стороны второй поверхности 2b той стороны, которая противоположна первой поверхности 2a первого слоя 2. Второй слой 3 наслаивается на первую поверхность 2a первого слоя 2. Третий слой 4 наслаивается на вторую поверхность 2b первого слоя 2. Первый слой 2 является промежуточным слоем. Например, второй слой 3 и третий слой 4 являются защитными слоями и являются поверхностными слоями в данном варианте осуществления. Первый слой 2 располагается между вторым слоем 3 и третьим слоем 4, будучи зажатым между ними. Соответственно, пленка 1 промежуточного слоя имеет многослойную структуру, в которой второй слой 3, первый слой 2 и третий слой 4 наслаиваются в указанном порядке.

[0031]

Предпочтительно, чтобы поверхность 3a той стороны, которая противоположна стороне первого слоя 2 второго слоя 3, была поверхностью, на которую наслаивается элемент ламинированного стекла. Предпочтительно, чтобы поверхность 4a той стороны, которая противоположна стороне первого слоя 2 третьего слоя 4, была поверхностью, на которую наслаивается элемент ламинированного стекла.

[0032]

В этой связи другие слои могут быть расположены между первым слоем 2 и вторым слоем 3 и между первым слоем 2 и третьим слоем 4 соответственно. Предпочтительно, чтобы каждый из второго слоя 3 и третьего слоя 4 был непосредственно наслоен на первый слой 2. Примеры других слоев включают в себя слой, содержащий термопластическую смолу, такую как смола поливинилацеталя, а также слой, содержащий полиэтилентерефталат, и т.п.

[0033]

С точки зрения дополнительно улучшения стойкости к проникновению ламинированного стекла, приготовленного с использованием пленки промежуточного слоя, предпочтительно, чтобы первый слой 2 содержал по меньшей мере один вид термопластической смолы, и более предпочтительно, чтобы первый слой 2 содержал смолу поливинилацеталя и пластификатор, предпочтительно, чтобы второй слой 3 содержал по меньшей мере один вид термопластической смолы, и более предпочтительно, чтобы второй слой 3 содержал смолу поливинилацеталя и пластификатор, и предпочтительно, чтобы третий слой 4 содержал по меньшей мере один вид термопластической смолы, и более предпочтительно, чтобы третий слой 4 содержал смолу поливинилацеталя и пластификатор.

[0034]

В многослойной пленке 1 промежуточного слоя, показанной на Фиг. 1, по меньшей мере один слой из первого слоя 2, второго слоя 3 и третьего слоя 4 является пленкой промежуточного слоя (удовлетворяющей вышеупомянутому отношению (η2/η1)), соответствующей пленке промежуточного слоя в соответствии с настоящим изобретением. Первый слой 2 может быть пленкой промежуточного слоя (удовлетворяющей вышеупомянутому отношению (η2/η1)), соответствующей пленке промежуточного слоя в соответствии с настоящим изобретением, второй слой 3 может быть пленкой промежуточного слоя (удовлетворяющей вышеупомянутому отношению (η2/η1)), соответствующей пленке промежуточного слоя в соответствии с настоящим изобретением, и третий слой 4 может быть пленкой промежуточного слоя (удовлетворяющей вышеупомянутому отношению (η2/η1)), соответствующей пленке промежуточного слоя в соответствии с настоящим изобретением. В том случае, когда многослойная пленка промежуточного слоя является многослойной пленкой промежуточного слоя с трехслойной структурой, предпочтительно, чтобы поверхностный слой был пленкой промежуточного слоя (удовлетворяющей вышеупомянутому отношению (η2/η1)), соответствующей пленке промежуточного слоя в соответствии с настоящим изобретением. В этом случае только один поверхностный слой может быть пленкой промежуточного слоя, соответствующей пленке промежуточного слоя в соответствии с настоящим изобретением, оба поверхностных слоя могут быть пленками промежуточного слоя, соответствующими пленкам промежуточного слоя в соответствии с настоящим изобретением, и предпочтительно, чтобы оба поверхностных слоя были пленками промежуточного слоя, соответствующими пленкам промежуточного слоя в соответствии с настоящим изобретением. Даже когда пленка промежуточного слоя в соответствии с настоящим изобретением используется в качестве поверхностного слоя (пленки промежуточного слоя), возможно улучшить прозрачность.

[0035]

Фиг. 2 показывает пленку промежуточного слоя для ламинированного стекла в соответствии со вторым вариантом осуществления настоящего изобретения, схематично представленную как частично разрезанный вид.

[0036]

Пленка 31 промежуточного слоя, показанная на Фиг. 2, представляет собой однослойную пленку промежуточного слоя, имеющая однослойную структуру. Пленка 31 промежуточного слоя является первым слоем. Пленка 31 промежуточного слоя используется для получения ламинированного стекла. Пленка 31 промежуточного слоя является пленкой промежуточного слоя для ламинированного стекла. Пленка 31 промежуточного слоя является пленкой промежуточного слоя (удовлетворяющей вышеупомянутому отношению (η2/η1)), соответствующей пленке промежуточного слоя в соответствии с настоящим изобретением.

[0037]

Пленка промежуточного слоя в соответствии с настоящим изобретением 1) как и пленка 31, промежуточного слоя может использоваться в качестве однослойной пленки промежуточного слоя для получения ламинированного стекла, и 2) как и пленка 1 промежуточного слоя, может использоваться вместе с другими пленками промежуточного слоя в качестве многослойной пленки промежуточного слоя для получения ламинированного стекла.

[0038]

В пленке 1 промежуточного слоя каждый из второго слоя 3 и третьего слоя 4 наслаивается на каждой из обеих поверхностей первого слоя 2. В многослойной пленке промежуточного слоя необходимо лишь, чтобы второй слой был расположен на первой поверхности первого слоя. Второй слой располагается на первой поверхности первого слоя, а третий слой не обязательно должен быть расположен на второй поверхности первого слоя. В этом контексте второй слой располагается на первой поверхности первого слоя и предпочтительно, чтобы третий слой был расположен на второй поверхности первого слоя. При расположении третьего слоя на второй поверхности первого слоя удобство обращения с пленкой промежуточного слоя и стойкость к проникновению ламинированного стекла дополнительно улучшаются. Кроме того, на поверхностях обеих сторон пленки промежуточного слоя может быть отрегулирована адгезия к элементу ламинированного стекла и т.п. В этой связи в том случае, когда третий слой отсутствует, может быть отрегулирована адгезия наружной поверхности второго слоя пленки промежуточного слоя к элементу ламинированного стекла.

[0039]

Далее будут описаны подробности каждого ингредиента, включаемого в пленку промежуточного слоя для ламинированного стекла в соответствии с настоящим изобретением.

[0040]

(Термопластическая смола)

Пленка промежуточного слоя включает в себя первую и вторую термопластические смолы. Пленка промежуточного слоя может включать в себя термопластическую смолу, отличающуюся от первой и второй термопластических смол. Термопластическая смола имеет гидроксильную группу.

[0041]

Примеры термопластической смолы включают в себя смолу поливинилацеталя, сополимерную смолу этилена и винилацетата, сополимерную смолу этилена и акриловой кислоты, полиуретан, смолу поливинилового спирта, полиэфирную смолу и т.п.

[0042]

С точки зрения дополнительного эффективного улучшения прозрачности относительное содержание гидроксильной группы в первой термопластической смоле является более высоким, чем относительное содержание гидроксильной группы во второй термопластической смоле. С точек зрения снижения экологической нагрузки и дополнительно эффективного улучшения прозрачности абсолютное значение разности между относительным содержанием гидроксильной группы в первой термопластической смоле и относительным содержанием гидроксильной группы во второй термопластической смоле предпочтительно больше или равно 0,5 мол.%, более предпочтительно больше или равно 1 мол.%, еще более предпочтительно больше или равно 4 мол.% и особенно предпочтительно больше или равно 6 мол.%. Абсолютное значение разности между относительным содержанием гидроксильной группы в первой термопластической смоле и относительным содержанием гидроксильной группы во второй термопластической смоле предпочтительно меньше или равно 12 мол.%, более предпочтительно меньше или равно 10 мол.% и еще более предпочтительно меньше или равно 8,5 мол.%.

[0043]

Поскольку легко сделать так, чтобы вышеупомянутое отношение (η2/η1) было меньше или равно вышеупомянутому верхнему пределу, предпочтительно, чтобы термопластическая смола представляла собой смолу поливинилацеталя.

[0044]

Например, смола поливинилацеталя может быть произведена путем ацеталирования поливинилового спирта альдегидом. Например, поливиниловый спирт получается путем омыления поливинилацетата. Степень омыления поливинилового спирта обычно находится внутри диапазона от 70 мол.% до 99,9 мол.%.

[0045]

Средняя степень полимеризации поливинилового спирта предпочтительно больше или равна 200, более предпочтительно больше или равна 500, более предпочтительно больше или равна 1000, более предпочтительно больше или равна 1200, более предпочтительно больше или равна 1500, еще более предпочтительно больше или равна 1600, предпочтительно меньше или равна 3000, более предпочтительно меньше или равна 2700 и еще более предпочтительно меньше или равна 2400. Когда средняя степень полимеризации больше или равна вышеупомянутому нижнему пределу, стойкость к проникновению ламинированного стекла дополнительно увеличивается. Когда средняя степень полимеризации меньше или равна вышеупомянутому верхнему пределу, смола легко формуется в пленку промежуточного слоя.

[0046]

С точки зрения дополнительного улучшения стойкости к проникновению ламинированного стекла особенно предпочтительно, чтобы средняя степень полимеризации поливинилового спирта была больше или равна 1500 и меньше или равна 3000.

[0047]

Средняя степень полимеризации поливинилового спирта определяется с помощью способа, соответствующего японскому промышленному стандарту JIS K6726 «Методы испытания для поливинилового спирта».

[0048]

Количество атомов углерода ацетальной группы, содержащейся в смоле поливинилацеталя, особенно не ограничивается. Альдегид, используемый во время производства смолы поливинилацеталя, особенно не ограничивается. Предпочтительно, чтобы количество атомов углерода ацетальной группы в смоле поливинилацеталя находилось внутри диапазона от 3 до 5, и более предпочтительно, чтобы это количество атомов углерода равнялось 3 или 4. Когда количество атомов углерода ацетальной группы в смоле поливинилацеталя больше или равно 3, температура стеклования пленки промежуточного слоя понижается в достаточной степени.

[0049]

Альдегид особенно не ограничивается. В большинстве случаев в качестве альдегида может использоваться альдегид с количеством атомов углерода от 1 до 10. Примеры альдегида с количеством атомов углерода от 1 до 10 включают в себя формальдегид, уксусный альдегид, пропионовый альдегид, н-масляный альдегид, изомасляный альдегид, н-валериановый альдегид, 2-этилмасляный альдегид, н-гексиловый альдегид, н-октиловый альдегид, н-нониловый альдегид, н-дециловый альдегид, бензальдегид и т.п. Из них предпочтительными являются пропионовый альдегид, н-масляный альдегид, изомасляный альдегид, н-гексиловый альдегид или н-валериановый альдегид, более предпочтительными являются пропионовый альдегид, н-масляный альдегид или изомасляный альдегид и еще более предпочтительным является н-масляный альдегид. Один вид альдегида может использоваться отдельно, а также два или более видов альдегида могут использоваться совместно.

[0050]

В том случае, когда первая термопластическая смола является смолой поливинилацеталя, смола поливинилацеталя, включенная в первую термопластическую смолу, определяется как смола поливинилацеталя (1). В том случае, когда вторая термопластическая смола является смолой поливинилацеталя, смола поливинилацеталя, включенная во вторую термопластическую смолу, определяется как смола поливинилацеталя (2).

[0051]

Относительное содержание гидроксильной группы (количество гидроксильных групп) в смоле поливинилацеталя (1) предпочтительно больше или равно 25 мол.%, более предпочтительно больше или равно 26 мол.%, еще более предпочтительно больше или равно 27 мол.%, еще более предпочтительно больше или равно 28 мол.%, особенно предпочтительно больше или равно 30 мол.%, предпочтительно меньше или равно 35 мол.%, более предпочтительно меньше или равно 33 мол.%, еще более предпочтительно меньше или равно 32 мол.% и особенно предпочтительно меньше или равно 31,5 мол.%. Когда относительное содержание гидроксильной группы больше или равно вышеупомянутому нижнему пределу, сила адгезии пленки промежуточного слоя умеренно повышается, а стойкость к проникновению ламинированного стекла дополнительно увеличивается. Кроме того, когда относительное содержание гидроксильной группы меньше или равно вышеупомянутому верхнему пределу, гибкость пленки промежуточного слоя увеличивается, а обращение с пленкой промежуточного слоя облегчается.

[0052]

Относительное содержание гидроксильной группы в смоле поливинилацеталя (2) предпочтительно больше или равно 13 мол.%, более предпочтительно больше или равно 18 мол.%, еще более предпочтительно больше или равно 20 мол.%, особенно предпочтительно больше или равно 21 мол.%, наиболее предпочтительно больше или равно 22 мол.%, предпочтительно меньше или равно 30 мол.%, более предпочтительно меньше 28 мол.% и еще более предпочтительно меньше или равно 26 мол.%. Относительное содержание гидроксильной группы в смоле поливинилацеталя (2) может быть меньше чем 25 мол.%. Когда относительное содержание гидроксильной группы больше или равно вышеупомянутому нижнему пределу, сила адгезии пленки промежуточного слоя умеренно повышается. Кроме того, когда относительное содержание гидроксильной группы меньше или равно вышеупомянутому верхнему пределу, гибкость пленки промежуточного слоя увеличивается, а обращение с пленкой промежуточного слоя облегчается.

[0053]

С точки зрения дополнительного эффективного улучшения прозрачности предпочтительно, чтобы относительное содержание гидроксильной группы в смоле поливинилацеталя (1) было более высоким, чем относительное содержание гидроксильной группы в смоле поливинилацеталя (2). С точек зрения снижения экологической нагрузки и дополнительно эффективного улучшения прозрачности абсолютное значение разности между относительным содержанием гидроксильной группы в смоле поливинилацеталя (1) и относительным содержанием гидроксильной группы в смоле поливинилацеталя (2) предпочтительно больше или равно 0,5 мол.%, более предпочтительно больше или равно 1 мол.%, еще более предпочтительно больше или равно 4 мол.% и особенно предпочтительно больше или равно 6 мол.%. Абсолютное значение разности между относительным содержанием гидроксильной группы в смоле поливинилацеталя (1) и относительным содержанием гидроксильной группы в смоле поливинилацеталя (2) предпочтительно меньше или равно 12 мол.%, более предпочтительно меньше или равно 10 мол.% и еще более предпочтительно меньше или равно 8,5 мол.%.

[0054]

Относительное содержание гидроксильной группы в смоле поливинилацеталя является мольной долей, выраженной в процентах, получаемой путем деления количества этиленовых групп, к которым присоединена гидроксильная группа, на общее количество этиленовых групп в главной цепи. Например, количество этиленовых групп, к которым присоединена гидроксильная группа, может быть измерено в соответствии с японским промышленным стандартом JIS K6726 «Методы испытания для поливинилового спирта».

[0055]

Степень ацетилирования (количество ацетильных групп) смолы поливинилацеталя (1) предпочтительно больше или равна 0,1 мол.%, более предпочтительно больше или равна 0,4 мол.%, предпочтительно меньше или равна 20 мол.%, более предпочтительно меньше или равна 5 мол.%, еще более предпочтительно меньше или равна 2 мол.% и особенно предпочтительно меньше или равна 1,5 мол.%. Когда степень ацетилирования больше или равна вышеупомянутому нижнему пределу, совместимость между смолой поливинилацеталя и пластификатором повышается. Когда степень ацетилирования меньше или равна вышеупомянутому верхнему пределу, механическая прочность пленки промежуточного слоя дополнительно повышается.

[0056]

Степень ацетилирования смолы поливинилацеталя (2) предпочтительно больше или равна 0,1 мол.%, более предпочтительно больше или равна 0,4 мол.%, предпочтительно меньше или равна 30 мол.%, более предпочтительно меньше или равна 25 мол.%, еще более предпочтительно меньше или равна 20 мол.% и особенно предпочтительно меньше или равна 15 мол.%. Когда степень ацетилирования больше или равна вышеупомянутому нижнему пределу, совместимость между смолой поливинилацеталя и пластификатором повышается. Когда эта степень ацетилирования меньше или равна вышеупомянутому верхнему пределу, влагостойкость пленки промежуточного слоя и ламинированного стекла увеличивается.

[0057]

Степень ацеталирования представляет собой мольную долю, выраженную в процентах, получаемую путем деления значения, полученного путем вычитания количества этиленовых групп, к которым присоединена ацетальная группа, и количества этиленовых групп, к которым присоединена гидроксильная группа, из общего количества этиленовых групп в главной цепи, на общее количество этиленовых групп в главной цепи. Например, количество этиленовых групп, к которым присоединена ацетальная группа, может быть измерено в соответствии с японским промышленным стандартом JIS K6728 «Методы испытания для поливинилбутираля».

[0058]

Степень ацеталирования смолы поливинилацеталя (1) (степень бутирализирования в случае смолы поливинилбутираля) предпочтительно больше или равна 55 мол.%, более предпочтительно больше или равна 60 мол.%, еще более предпочтительно больше или равна 65 мол.%, особенно предпочтительно больше или равна 67 мол.%, предпочтительно меньше или равна 80 мол.%, более предпочтительно меньше или равна 78 мол.%, еще более предпочтительно меньше или равна 76 мол.%, особенно предпочтительно меньше или равна 71 мол.% и наиболее предпочтительно меньше или равна 69 мол.%. Когда степень ацеталирования больше или равна вышеупомянутому нижнему пределу, совместимость между смолой поливинилацеталя и пластификатором повышается. Когда степень ацеталирования меньше или равна вышеупомянутому верхнему пределу, время реакции, требуемое для производства смолы поливинилацеталя, сокращается.

[0059]

Степень ацеталирования смолы поливинилацеталя (2) (степень бутирализирования в случае смолы поливинилбутираля) предпочтительно больше или равна 50 мол.%, более предпочтительно больше или равна 53 мол.%, еще более предпочтительно больше или равна 60 мол.%, особенно предпочтительно больше или равна 63 мол.%, предпочтительно меньше или равна 85 мол.%, более предпочтительно меньше или равна 80 мол.% и еще более предпочтительно меньше или равна 78 мол.%. Когда степень ацеталирования больше или равна вышеупомянутому нижнему пределу, совместимость между смолой поливинилацеталя и пластификатором повышается. Когда степень ацеталирования меньше или равна вышеупомянутому верхнему пределу, время реакции, требуемое для производства смолы поливинилацеталя, сокращается.

[0060]

Степень ацеталирования представляет собой значение, выражаемое мольной долей в процентах, определяемой путем деления количества этиленовых групп, к которым присоединена ацетальная группа, на общее количество этиленовых групп в главной цепи. Степень ацеталирования может быть вычислена с помощью способа в соответствии с японским промышленным стандартом JIS K6728 «Методы испытания для поливинилбутираля».

[0061]

В этой связи предпочтительно, чтобы относительное содержание гидроксильной группы (количество гидроксильных групп), степень ацеталирования (степень бутирализирования) и степень ацетилирования вычислялись из результатов, измеренных с помощью способа в соответствии с японским промышленным стандартом JIS K6728 «Методы испытания для поливинилбутираля». В этом контексте может использоваться способ в соответствии со стандартом ASTM D1396-92. В том случае, когда смола поливинилацеталя является смолой поливинилбутираля, относительное содержание гидроксильной группы (количество гидроксильных групп), степень ацеталирования (степень бутирализирования) и степень ацетилирования могут быть вычислены из результатов, измеренных с помощью способа в соответствии с японским промышленным стандартом JIS K6728 «Методы испытания для поливинилбутираля».

[0062]

Поскольку стойкость к проникновению ламинированного стекла дополнительно увеличивается, предпочтительно, чтобы смола поливинилацеталя (2) была смолой поливинилацеталя (2A) со степенью ацетилирования (2a) меньше или равной 8 мол.% и степенью ацеталирования (2a) больше или равной 67 мол.%, либо смолой поливинилацеталя (2B) со степенью ацетилирования (2b) больше чем 8 мол.%. Смола поливинилацеталя (2) может быть смолой поливинилацеталя (2A) и может быть смолой поливинилацеталя (2B).

[0063]

Степень ацетилирования (2a) смолы поливинилацеталя (2A) меньше или равна 8 мол.%, предпочтительно меньше или равна 7,8 мол.%, более предпочтительно меньше или равна 7,5 мол.%, еще более предпочтительно меньше или равна 7 мол.%, особенно предпочтительно меньше или равна 6,5 мол.%, наиболее предпочтительно меньше или равна 5 мол.%, предпочтительно больше или равна 0,1 мол.%, более предпочтительно больше или равна 0,5 мол.%, еще более предпочтительно больше или равна 0,8 мол.% и особенно предпочтительно больше или равна 1 мол.%. Когда степень ацетилирования (2a) меньше или равна вышеупомянутому верхнему пределу и больше или равна вышеупомянутому нижнему пределу, переносом пластификатора можно легко управлять и свойства звукоизоляции ламинированного стекла дополнительно повышаются.

[0064]

Степень ацеталирования (2a) смолы поливинилацеталя (2A) больше или равна 67 мол.%, предпочтительно больше или равна 70 мол.%, более предпочтительно больше или равна 70,5 мол.%, еще более предпочтительно больше или равна 71 мол.%, особенно предпочтительно больше или равна 71,5 мол.%, наиболее предпочтительно больше или равна 72 мол.%, предпочтительно меньше или равна 85 мол.%, более предпочтительно меньше или равна 83 мол.%, еще более предпочтительно меньше или равна 81 мол.% и особенно предпочтительно меньше или равна 79 мол.%. Когда степень ацеталирования (2a) больше или равна вышеупомянутому нижнему пределу, свойства звукоизоляции ламинированного стекла дополнительно повышаются. Когда степень ацеталирования (2a) меньше или равна вышеупомянутому верхнему пределу, время реакции, требуемое для производства смолы поливинилацеталя (2A), может быть сокращено.

[0065]

Относительное содержание (2a) гидроксильной группы в смоле поливинилацеталя (2A) предпочтительно больше или равно 18 мол.%, более предпочтительно больше или равно 19 мол.%, еще более предпочтительно больше или равно 20 мол.%, особенно предпочтительно больше или равно 21 мол.%, наиболее предпочтительно больше или равно 22 мол.%, предпочтительно меньше или равно 31 мол.%, более предпочтительно меньше или равно 30 мол.%, еще более предпочтительно меньше или равно 29 мол.%, особенно предпочтительно меньше или равно 28 мол.% и наиболее предпочтительно меньше чем 25 мол.%. Когда относительное содержание (2a) гидроксильной группы больше или равно вышеупомянутому нижнему пределу, сила адгезии пленки промежуточного слоя дополнительно повышается. Когда относительное содержание (2a) гидроксильной группы меньше или равно вышеупомянутому верхнему пределу, свойства звукоизоляции ламинированного стекла дополнительно повышаются.

[0066]

Степень ацетилирования (2b) смолы поливинилацеталя (2B) составляет более 8 мол.%, предпочтительно больше или равна 9 мол.%, более предпочтительно больше или равна 9,5 мол.%, еще более предпочтительно больше или равна 10 мол.%, особенно предпочтительно больше или равна 10,5 мол.%, предпочтительно меньше или равна 30 мол.%, более предпочтительно меньше или равна 28 мол.%, еще более предпочтительно меньше или равна 26 мол.%, особенно предпочтительно меньше или равна 24 мол.% и наиболее предпочтительно меньше или равна 15 мол.%. Когда степень ацетилирования (2b) больше или равна вышеупомянутому нижнему пределу, свойства звукоизоляции ламинированного стекла дополнительно повышаются. Когда степень ацетилирования (2b) меньше или равна вышеупомянутому верхнему пределу, время реакции, требуемое для производства смолы поливинилацеталя (2B), может быть сокращено.

[0067]

Степень ацеталирования (2b) смолы поливинилацеталя (2B) предпочтительно больше или равна 50 мол.%, более предпочтительно больше или равна 53 мол.%, еще более предпочтительно больше или равна 55 мол.%, особенно предпочтительно больше или равна 60 мол.%, предпочтительно меньше или равна 80 мол.%, более предпочтительно меньше или равна 78 мол.%, еще более предпочтительно меньше или равна 76 мол.%, особенно предпочтительно меньше или равна 74 мол.% и наиболее предпочтительно меньше или равна 67 мол.%. Когда степень ацеталирования (2b) больше или равна вышеупомянутому нижнему пределу, свойства звукоизоляции ламинированного стекла дополнительно повышаются. Когда степень ацеталирования (2b) меньше или равна вышеупомянутому верхнему пределу, время реакции, требуемое для производства смолы поливинилацеталя (2B), может быть сокращено.

[0068]

Относительное содержание (2b) гидроксильной группы в смоле поливинилацеталя (2B) предпочтительно больше или равно 18 мол.%, более предпочтительно больше или равно 19 мол.%, еще более предпочтительно больше или равно 20 мол.%, особенно предпочтительно больше или равно 21 мол.%, наиболее предпочтительно больше или равно 22 мол.%, предпочтительно меньше или равно 31 мол.%, более предпочтительно меньше или равно 30 мол.%, еще более предпочтительно меньше или равно 29 мол.%, особенно предпочтительно меньше или равно 28 мол.% и наиболее предпочтительно меньше чем 25 мол.%. Когда относительное содержание (2b) гидроксильной группы больше или равно вышеупомянутому нижнему пределу, сила адгезии пленки промежуточного слоя дополнительно повышается. Когда относительное содержание (2b) гидроксильной группы меньше или равно вышеупомянутому верхнему пределу, свойства звукоизоляции ламинированного стекла дополнительно повышаются.

[0069]

Предпочтительно, чтобы каждая из смолы поливинилацеталя (2A) и смолы поливинилацеталя (2B) была смолой поливинилбутираля.

[0070]

В 100 мас.% смолы поливинилацеталя, включенной в пленку промежуточного слоя, содержание смолы поливинилацеталя с относительным содержанием гидроксильной группы менее 25 мол.% предпочтительно больше или равно 0,1 мас.%, более предпочтительно больше или равно 0,5 мас.%, еще более предпочтительно больше или равно 1 мас.%, предпочтительно меньше или равно 4,5 мас.%, более предпочтительно меньше или равно 2,2 мас.%, еще более предпочтительно меньше или равно 1,5 мас.% и особенно предпочтительно меньше или равно 1,3 мас.%.

[0071]

(Пластификатор)

Пленка промежуточного слоя включает в себя пластификатор. Один вид пластификатора может использоваться отдельно, а также два или более видов пластификатора могут использоваться совместно.

[0072]

Примеры пластификатора включают в себя органические сложноэфирные пластификаторы, такие как сложный эфир одноосновной органической кислоты и сложный эфир многоосновной органической кислоты, органические фосфатные пластификаторы, такие как органический фосфатный пластификатор и органический фосфитный пластификатор, и т.п. Из них предпочтительными являются органические сложноэфирные пластификаторы. Предпочтительно, чтобы пластификатор был жидким пластификатором.

[0073]

Примеры сложного эфира одноосновной органической кислоты включают в себя сложный эфир гликоля, получаемый реакцией гликоля с одноосновной органической кислотой, и т.п. Примеры гликоля включают в себя триэтиленгликоль, тетраэтиленгликоль, трипропиленгликоль и т.п. Примеры одноосновной органической кислоты включают в себя масляную кислоту, изомасляную кислоту, капроновую кислоту, 2-этилмасляную кислоту, энантовую кислоту, н-каприловую кислоту, 2-этилкапроновую кислоту, н-пеларгоновую кислоту, каприновую кислоту и т.п.

[0074]

Примеры сложного эфира многоосновной органической кислоты включают в себя сложноэфирное соединение многоосновной органической кислоты и спирта, имеющего линейную или разветвленную структуру, содержащую от 4 до 8 атомов углерода, и т.п. Примеры многоосновной органической кислоты включают в себя адипиновую кислоту, себациновую кислоту, азелаиновую кислоту и т.п.

[0075]

Примеры органического сложноэфирного пластификатора включают в себя триэтиленгликольди-2-этилпропаноат, триэтиленгликольди-2-этилбутират, триэтиленгликольди-2-этилгексаноат, триэтиленгликольдикаприлат, триэтиленгликольди-н-октаноат, триэтиленгликольди-н-гептаноат, тетраэтиленгликольди-н-гептаноат, дибутилсебацинат, диоктилазелаинат, дибутилкарбитоладипат, этиленгликольди-2-этилбутират, 1,3-пропиленгликольди-2-этилбутират, 1,4-бутиленгликольди-2-этилбутират, диэтиленгликольди-2-этилбутират, диэтиленгликольди-2-этилгексаноат, дипропиленгликольди-2-этилбутират, триэтиленгликольди-2-этилпентаноат, тетраэтиленгликольди-2-этилбутират, диэтиленгликольдикаприлат, дигексиладипат, диоктиладипат, гексилциклогексиладипат, смесь гептиладипата и нониладипата, диизонониладипат, диизодециладипат, гептилнониладипат, дибутилсебацинат, модифицированный маслом себациновый алкид, смесь сложного эфира фосфорной кислоты и сложного эфира адипиновой кислоты, и т.п. Также могут использоваться органические сложноэфирные пластификаторы, отличающиеся от перечисленных. Также могут использоваться другие сложные эфиры, отличающиеся от вышеописанных сложных эфиров адипиновой кислоты.

[0076]

Примеры органического фосфатного пластификатора включают в себя трибутоксиэтилфосфат, изодецилфенилфосфат, триизопропилфосфат и т.п.

[0077]

Предпочтительно, чтобы пластификатор представлял собой диэфирный пластификатор, представляемый следующей формулой (1).

[0078]

[Формула 1]

[0079]

В предшествующей формуле (1) каждый из R1 и R2 представляет собой органическую группу, содержащую от 2 до 10 атомов углерода, R3 представляет собой этиленовую группу, изопропиленовую группу или н-пропиленовую группу, а p представляет собой целое число от 3 до 10. Предпочтительно, чтобы каждый из R1 и R2 в предшествующей формуле (1) представлял собой органическую группу, содержащую от 5 до 10 атомов углерода, и более предпочтительно, чтобы каждый из R1 и R2 представлял собой органическую группу, содержащую от 6 до 10 атомов углерода.

[0080]

Предпочтительно, чтобы пластификатор включал в себя триэтиленгликольди-2-этилгексаноат (3GO), триэтиленгликольди-2-этилбутират (3GH) или триэтиленгликольди-2-этилпропаноат, более предпочтительно, чтобы пластификатор включал в себя триэтиленгликольди-2-этилгексаноат или триэтиленгликольди-2-этилбутират, и еще более предпочтительно, чтобы пластификатор включал в себя триэтиленгликольди-2-этилгексаноат.

[0081]

На 100 массовых частей термопластической смолы, включенной в пленку промежуточного слоя, содержание пластификатора, включенного в пленку промежуточного слоя, предпочтительно больше или равно 30 массовым частям, более предпочтительно больше или равно 35 массовым частям, еще более предпочтительно больше или равно 38 массовым частям, предпочтительно меньше или равно 45 массовым частям и более предпочтительно меньше или равно 40 массовым частям.

[0082]

(Другие ингредиенты)

Вышеупомянутая пленка промежуточного слоя может включать в себя по мере необходимости добавки, такие как ингибитор окисления, средство защиты от ультрафиолетовых лучей, светостабилизатор, антипирен, антистатик, пигмент, краситель, средство регулирования силы адгезии, средство улучшения влагостойкости, флуоресцентный отбеливатель и поглотитель инфракрасных лучей. Один вид этих добавок может использоваться отдельно, а также два или более видов добавок могут использоваться совместно.

[0083]

(Другие детали пленки промежуточного слоя для ламинированного стекла)

Толщина пленки промежуточного слоя в соответствии с настоящим изобретением особенно не ограничивается. С точки зрения практического аспекта толщина пленки промежуточного слоя предпочтительно больше или равна 0,1 мм, более предпочтительно больше или равна 0,25 мм, предпочтительно меньше или равна 3 мм и более предпочтительно меньше или равна 1,5 мм. Когда толщина пленки промежуточного слоя больше или равна вышеупомянутому нижнему пределу, стойкость к проникновению ламинированного стекла увеличивается. Когда толщина пленки промежуточного слоя меньше или равна вышеупомянутому верхнему пределу, прозрачность пленки промежуточного слоя дополнительно улучшается.

[0084]

Способ производства пленки промежуточного слоя для ламинированного стекла в соответствии с настоящим изобретением особенно не ограничивается. В случае получения однослойной пленки промежуточного слоя примеры способа производства пленки промежуточного слоя для ламинированного стекла в соответствии с настоящим изобретением включают в себя способ экструдирования полимерной композиции с использованием экструдера. В случае наслаивания пленки промежуточного слоя вместе с другими пленками промежуточного слоя для получения многослойной пленки промежуточного слоя примеры способа производства пленки промежуточного слоя для ламинированного стекла в соответствии с настоящим изобретением включают в себя способ отдельного формирования соответствующих полимерных композиций, используемых для составления соответствующих слоев, а затем, например, наслаивания соответствующих полученных слоев, способ соэкструдирования соответствующих полимерных композиций, используемых для того, чтобы составить соответствующие слои, с использованием экструдера и наслоения соответствующих слоев, и т.п. Способ производства экструзионным формованием является предпочтительным, потому что этот способ подходит для непрерывного производства.

[0085]

(Ламинированное стекло)

Фиг. 3 показывает один пример ламинированного стекла, приготовленного с использованием многослойной пленки промежуточного слоя, включающей в себя пленку промежуточного слоя для ламинированного стекла в соответствии с первым вариантом осуществления настоящего изобретения, схематично представленный как вид в разрезе.

[0086]

Ламинированное стекло 11, показанное на Фиг. 3, снабжается первым элементом 21 ламинированного стекла, вторым элементом 22 ламинированного стекла и пленкой 1 промежуточного слоя. Пленка 1 промежуточного слоя располагается между первым элементом 21 ламинированного стекла и вторым элементом 22 ламинированного стекла так, чтобы она была зажата между ними.

[0087]

Первый элемент 21 ламинированного стекла наслаивается на первую поверхность 1a пленки 1 промежуточного слоя. Второй элемент 22 ламинированного стекла наслаивается на вторую поверхность 1b, противоположную первой поверхности 1a пленки 1 промежуточного слоя. Первый элемент 21 ламинированного стекла наслаивается на наружную поверхность 3a второго слоя 3 пленки 1 промежуточного слоя. Второй элемент 22 ламинированного стекла наслаивается на наружную поверхность 4a третьего слоя 4 пленки 1 промежуточного слоя. Пленка 31 промежуточного слоя может использоваться вместо пленки 1 промежуточного слоя.

[0088]

Как было описано выше, ламинированное стекло в соответствии с настоящим изобретением снабжается первым элементом ламинированного стекла, вторым элементом ламинированного стекла и пленкой промежуточного слоя, расположенной между первым элементом ламинированного стекла и вторым элементом ламинированного стекла, и пленка промежуточного слоя включает в себя пленку промежуточного слоя для ламинированного стекла в соответствии с настоящим изобретением. Пленка промежуточного слоя для ламинированного стекла в соответствии с настоящим изобретением может быть расположена одна между первым элементом ламинированного стекла и вторым элементом ламинированного стекла и может быть расположена вместе с другими пленками промежуточного слоя между первым элементом ламинированного стекла и вторым элементом ламинированного стекла.

[0089]

Примеры элемента ламинированного стекла включают в себя стеклянную пластину и пленку из PET (полиэтилентерефталата) и т.п. В качестве ламинированного стекла включается ламинированное стекло, в котором пленка промежуточного слоя прослаивается между стеклянной пластиной и пленкой из полиэтилентерефталата и т.п., а также ламинированное стекло, в котором пленка промежуточного слоя прослаивается между двумя стеклянными пластинами. Ламинированное стекло представляет собой ламинат, снабженный стеклянной пластиной, и предпочтительно, чтобы использовалась по меньшей мере одна стеклянная пластина. Предпочтительно, чтобы каждый из первого элемента ламинированного стекла и второго элемента ламинированного стекла представляли собой стеклянную пластину или пленку из полиэтилентерефталата, и чтобы по меньшей мере один из первого элемента ламинированного стекла и второго элемента ламинированного стекла представлял собой стеклянную пластину.

[0090]

Примеры стеклянной пластины включают в себя лист неорганического стекла и лист органического стекла. Примеры неорганического стекла включают в себя листовое флоат-стекло, поглощающее тепловые лучи листовое стекло, отражающее тепловые лучи листовое стекло, полированное листовое стекло, фигурное стекло, снабженное проводами листовое стекло и т.п. Органическое стекло является стеклом из синтетической смолы, которым заменяют неорганическое стекло. Примеры органического стекла включают в себя листовой поликарбонат, листовую поли(мет)акриловую смолу и т.п. Примеры листовой поли(мет)акриловой смолы включают в себя листовой полиметил(мет)акрилат и т.п.

[0091]

Толщина элемента ламинированного стекла предпочтительно больше или равна 1 мм, предпочтительно меньше или равна 5 мм и более предпочтительно меньше или равна 3 мм. Кроме того, в том случае, когда элемент ламинированного стекла является стеклянной пластиной, толщина стеклянной пластины предпочтительно больше или равна 1 мм, предпочтительно меньше или равна 5 мм и более предпочтительно меньше или равна 3 мм. В том случае, когда элемент ламинированного стекла является пленкой из полиэтилентерефталата, толщина пленки из полиэтилентерефталата предпочтительно больше или равна 0,03 мм и предпочтительно меньше или равна 0,5 мм.

[0092]

Способ производства ламинированного стекла особенно не ограничивается. Например, пленка промежуточного слоя прослаивается между первым элементом ламинированного стекла и вторым элементом ламинированного стекла, и воздух, остающийся между каждым из первого элемента ламинированного стекла и второго элемента ламинированного стекла и пленкой промежуточного слоя, удаляется путем пропускания элементов через прижимные валки или путем помещения элементов в резиновый мешок и отсасывания его содержимого под пониженным давлением. После этого элементы предварительно связываются вместе при температуре приблизительно от 70°C до 110°C с тем, чтобы получить ламинат. Затем, путем помещения ламината в автоклав или путем прессования ламината, элементы спрессовываются вместе при температуре приблизительно от 120°C до 150°C и давлении от 1 до 1,5 МПа. Таким образом может быть получено ламинированное стекло.

[0093]

Пленка промежуточного слоя и ламинированное стекло могут использоваться для автомобилей, железнодорожных вагонов, воздушных судов, кораблей, зданий и т.п. Пленка промежуточного слоя и ламинированное стекло могут также использоваться для приложений, отличающихся от перечисленных. Предпочтительно, чтобы пленка промежуточного слоя и ламинированное стекло представляли собой пленку промежуточного слоя и ламинированное стекло для транспортных средств или для зданий, и более предпочтительно, чтобы пленка промежуточного слоя и ламинированное стекло представляли собой пленку промежуточного слоя и ламинированное стекло для транспортных средств. Пленка промежуточного слоя и ламинированное стекло могут использоваться для лобового стекла, бокового стекла, заднего стекла или стекла крыши автомобиля и т.п. Пленка промежуточного слоя и ламинированное стекло подходящим образом используются для автомобилей.

[0094]

Далее настоящее изобретение будет описано более подробно со ссылками на примеры. Настоящее изобретение не ограничивается этими примерами.

[0095]

Использовались следующие материалы.

[0096]

(Термопластическая смола)

PVB (1) (использовался н-масляный альдегид, средняя степень полимеризации PVA 3000, относительное содержание гидроксильной группы 23,0 мол.%, степень ацетилирования 12,5 мол.%, степень ацеталирования (степень бутирализирования) 64,5 мол.%)

[0097]

PVB (2) (использовался н-масляный альдегид, средняя степень полимеризации PVA 2300, относительное содержание гидроксильной группы 23,0 мол.%, степень ацетилирования 12,5 мол.%, степень ацеталирования (степень бутирализирования) 64,5 мол.%)

[0098]

PVB (3) (использовался н-масляный альдегид, средняя степень полимеризации PVA 1700, относительное содержание гидроксильной группы 23,0 мол.%, степень ацетилирования 12,5 мол.%, степень ацеталирования (степень бутирализирования) 64,5 мол.%)

[0099]

PVB (4) (использовался н-масляный альдегид, средняя степень полимеризации PVA 1700, относительное содержание гидроксильной группы 30,4 мол.%, степень ацетилирования 0,8 мол.%, степень ацеталирования (степень бутирализирования) 68,8 мол.%)

[0100]

Способ синтеза PVB (4):

В реактор, оборудованный мешалкой, было помещено 2650 мл ионообменной воды и 300 г поливинилового спирта со степенью полимеризации 1700 и степенью омыления 99,1, и поливиниловый спирт был нагрет и растворен при перемешивании для того, чтобы получить раствор. Затем к этому раствору была добавлена соляная кислота с концентрацией 35 мас.% в количестве 0,2 мас.% по массе всей системы в качестве катализатора, температура раствора была доведена до 10°C, а затем при перемешивании было добавлено 23,7 г н-масляного альдегида в качестве альдегида. После этого было добавлено 142 г н-масляного альдегида, после чего смола в виде белых частиц выпала в осадок. В конце 15 минут после осаждения была добавлена соляная кислота с концентрацией 35 мас.% в количестве 1,8 мас.% по массе всей системы, температура была повышена до 60°C, и содержимое выдерживалось в течение 2 час при температуре 63°C. После этого содержимое было охлаждено и подвергнуто нейтрализации, водной промывке и сушке для того, чтобы получить PVB (4).

[0101]

PVB (5) (использовался н-масляный альдегид, средняя степень полимеризации PVA 1700, относительное содержание гидроксильной группы 30,4 мол.%, степень ацетилирования 0,8 мол.%, степень ацеталирования (степень бутирализирования) 68,8 мол.%)

[0102]

Способ синтеза PVB (5):

В реактор, оборудованный мешалкой, было помещено 2640 мл ионообменной воды и 300 г поливинилового спирта со степенью полимеризации 1700 и степенью омыления 99,1, и поливиниловый спирт был нагрет и растворен при перемешивании для того, чтобы получить раствор. Затем к этому раствору была добавлена соляная кислота с концентрацией 35 мас.% в количестве 0,2 мас.% по массе всей системы в качестве катализатора, температура раствора была доведена до 10°C, а затем при перемешивании было добавлено 23,7 г н-масляного альдегида в качестве альдегида. После этого было добавлено 118 г н-масляного альдегида, после чего смола в виде белых частиц выпала в осадок. В конце 15 минут после осаждения была добавлена соляная кислота с концентрацией 35 мас.% в количестве 1,8 мас.% по массе всей системы, температура была повышена до 60°C, и содержимое выдерживалось в течение 2 час при температуре 63°C. После этого 28,4 г н-масляного альдегида было добавлено при охлаждении, а затем содержимое подвергнуто нейтрализации, водной промывке и сушке для того, чтобы получить PVB (5).

[0103]

Кроме того, количество добавляемого н-масляного альдегида регулировалось так, чтобы получить PVB (51) и PVB (52), как и в случае PVB (5).

[0104]

PVB (51) (использовался н-масляный альдегид, средняя степень полимеризации PVA 1700, относительное содержание гидроксильной группы 29,7 мол.%, степень ацетилирования 0,8 мол.%, степень ацеталирования (степень бутирализирования) 69,5 мол.%)

[0105]

PVB (52) (использовался н-масляный альдегид, средняя степень полимеризации PVA 1700, относительное содержание гидроксильной группы 31,7 мол.%, степень ацетилирования 0,8 мол.%, степень ацеталирования (степень бутирализирования) 67,5 мол.%)

[0106]

PVB (6) (использовался н-масляный альдегид, средняя степень полимеризации PVA 1380, относительное содержание гидроксильной группы 30,4 мол.%, степень ацетилирования 0,8 мол.%, степень ацеталирования (степень бутирализирования) 68,8 мол.%)

[0107]

Способ синтеза PVB (6)

PVB (6) был получен тем же самым образом, что и PVB (4), за исключением того, что степень полимеризации поливинилового спирта была изменена на 1380.

[0108]

Для смолы поливинилбутираля (PVB) степень бутирализирования (степень ацеталирования), степень ацетилирования и относительное содержание гидроксильной группы измерялись с помощью способа в соответствии с японским промышленным стандартом JIS K6728 «Методы испытания для поливинилбутираля». В этой связи даже в случаях измерений в соответствии со стандартом ASTM D1396-92 получались числовые значения, аналогичные полученным с помощью способа в соответствии с японским промышленным стандартом JIS K6728 «Методы испытания для поливинилбутираля».

[0109]

PVB (7) (использовался н-масляный альдегид, средняя степень полимеризации PVA 2000, относительное содержание гидроксильной группы 23,0 мол.%, степень ацетилирования 12,5 мол.%, степень ацеталирования (степень бутирализирования) 64,5 мол.%)

[0110]

PVB (8) (использовался н-масляный альдегид, средняя степень полимеризации PVA 3000, относительное содержание гидроксильной группы 22,5 мол.%, степень ацетилирования 0,9 мол.%, степень ацеталирования (степень бутирализирования) 76,6 мол.%)

[0111]

PVB (81) (использовался н-масляный альдегид, средняя степень полимеризации PVA 2300, относительное содержание гидроксильной группы 22,5 мол.%, степень ацетилирования 0,9 мол.%, степень ацеталирования (степень бутирализирования) 76,6 мол.%)

[0112]

PVB (82) (использовался н-масляный альдегид, средняя степень полимеризации PVA 1700, относительное содержание гидроксильной группы 22,5 мол.%, степень ацетилирования 0,9 мол.%, степень ацеталирования (степень бутирализирования) 76,6 мол.%)

[0113]

PVB (9) (использовался н-масляный альдегид, средняя степень полимеризации PVA 1500, относительное содержание гидроксильной группы 30,4 мол.%, степень ацетилирования 0,8 мол.%, степень ацеталирования (степень бутирализирования) 68,8 мол.%)

[0114]

PVB (10) (использовался н-масляный альдегид, средняя степень полимеризации PVA 1000, относительное содержание гидроксильной группы 30,4 мол.%, степень ацетилирования 0,8 мол.%, степень ацеталирования (степень бутирализирования) 68,8 мол.%)

[0115]

PVB (11) (использовался н-масляный альдегид, средняя степень полимеризации PVA 3000, относительное содержание гидроксильной группы 22,4 мол.%, степень ацетилирования 7,6 мол.%, степень ацеталирования (степень бутирализирования) 70 мол.%)

[0116]

PVB (12) (использовался н-масляный альдегид, средняя степень полимеризации PVA 2300, относительное содержание гидроксильной группы 22,4 мол.%, степень ацетилирования 7,6 мол.%, степень ацеталирования (степень бутирализирования) 70 мол.%)

[0117]

PVB (13) (использовался н-масляный альдегид, средняя степень полимеризации PVA 1700, относительное содержание гидроксильной группы 22,4 мол.%, степень ацетилирования 7,6 мол.%, степень ацеталирования (степень бутирализирования) 70 мол.%)

[0118]

(Пластификатор)

3GO (триэтиленгликольди-2-этилгексаноат)

[0119]

Другие ингредиенты:

T-326 (вещество, защищающее от ультрафиолетовых лучей, 2-(2'-гидрокси-3'-трет-бутил-5-метилфенил)-5-хлорбензотриазол, «Tinuvin 326» производства компании BASF Japan Ltd.)

[0120]

BHT (ингибитор окисления, 2,6-ди-трет-бутил-п-крезол)

[0121]

(Пример 1)

Подготовка пленки промежуточного слоя:

Сто массовых частей PVB (1), 60 массовых частей пластификатора (3GO), 0,2 массовых части вещества, защищающего от ультрафиолетовых лучей, (Tinuvin 326) и 0,2 массовых части ингибитора окисления (BHT) были смешаны для того, чтобы получить вторую композицию.

[0122]

Сто массовых частей PVB (4), 40 массовых частей пластификатора (3GO), 0,2 массовых части вещества, защищающего от ультрафиолетовых лучей, (Tinuvin 326) и 0,2 массовых части ингибитора окисления (BHT) были смешаны для того, чтобы получить первую композицию.

[0123]

Сто массовых частей первой композиции и 1,5 массовых частей второй композиции вводились в экструдер для смешивания, и с помощью экструдирования этой смеси получалась пленка промежуточного слоя (800 мкм толщиной).

[0124]

Подготовка ламинированного стекла:

Полученная пленка промежуточного слоя была нарезана на куски размером 80 мм в длину на 80 мм в ширину. Затем эта пленка промежуточного слоя была прослоена между двумя листами прозрачного флоат-стекла (размером 80 мм в длину на 80 мм в ширину на 2,5 мм в толщину), выдержана в течение 30 мин при температуре 90°C и сжата под вакуумом с помощью вакуумного ламинатора для того, чтобы получить ламинат. Что касается ламината, части пленки промежуточного слоя, выступающие за лист стекла, были обрезаны для того, чтобы получить лист ламинированного стекла.

[0125]

[Примеры 2-16 и Сравнительные примеры 1, 2]

Пленка промежуточного слоя и лист ламинированного стекла были приготовлены тем же самым образом, что и в Примере 1, за исключением того, что вид и содержание смолы поливинилацеталя и вид и содержание пластификатора были установлены в соответствии с теми значениями, которые приведены в следующих Таблицах 1 и 2, и, кроме того, соотношение компонентов смеси первой композиции и второй композиции было установлено следующим образом. В этой связи виды ингредиентов, отличающихся от смолы поливинилацеталя и пластификатора, а также их количества этого являлись теми же самыми, что и в Примере 1. Таким образом, в каждой из второй композиции и первой композиции на 100 массовых частей PVB использовались 0,2 массовых части вещества, защищающего от ультрафиолетовых лучей, (Tinuvin 326) и 0,2 массовых части ингибитора окисления (BHT).

[0126]

Пример 2: Сто массовых частей первой композиции и 2,4 массовых частей второй композиции вводились в экструдер для смешивания, и с помощью экструдирования этой смеси получалась пленка промежуточного слоя (800 мкм толщиной).

[0127]

Пример 3: Сто массовых частей первой композиции и 2,1 массовых частей второй композиции вводились в экструдер для смешивания, и с помощью экструдирования этой смеси получалась пленка промежуточного слоя (800 мкм толщиной).

[0128]

Пример 4: Сто массовых частей первой композиции и 3,9 массовых частей второй композиции вводились в экструдер для смешивания, и с помощью экструдирования этой смеси получалась пленка промежуточного слоя (800 мкм толщиной).

[0129]

Сравнительный пример 1: Сто массовых частей первой композиции и 1,2 массовых частей второй композиции вводились в экструдер для смешивания, и с помощью экструдирования этой смеси получалась пленка промежуточного слоя (800 мкм толщиной).

[0130]

Примеры 5-16 и Сравнительный пример 2: Сто массовых частей первой композиции и 1,5 массовых частей второй композиции вводились в экструдер для смешивания, и с помощью экструдирования этой смеси получалась пленка промежуточного слоя (800 мкм толщиной).

[0131]

(Оценка)

(1) Комплексная вязкость

Комплексные вязкости первой и второй термопластических смол измерялись в соответствии со следующей процедурой. В опоку (2 см в длину на 2 см в ширину при толщине 0,76 мм), расположенную между двумя листами пленки из полиэтилентерефталата (PET), помещалось 1 г первой композиции, предварительно подогревалось в течение 10 мин при температуре 150°C и давлении 0 кг/см2, а затем прессовалось в течение 15 мин под давлением 80 кг/см2. После этого прессованная первая композиция устанавливалась в ручной пресс с температурой 20°C, и прессовалась в течение 10 мин при давлении 10 МПа для охлаждения. Затем от опоки, образованной двумя листами пленки из полиэтилентерефталата, отслаивался один лист пленки из полиэтилентерефталата, и прессованный продукт хранился в течение 24 час в камере с постоянной температурой и постоянной влажностью (влажность 30% (±3%), температура 23°C), а затем измерялся на вязкоупругость с использованием прибора ARES-G2 производства компании TA Instruments Japan Inc. в соответствии с японским промышленным стандартом JIS K 7244-10 (ISO 6721-10) для того, чтобы измерить комплексную вязкость. В качестве держателя, используемого во время измерения вязкоупругости, использовалась параллельная пластина с диаметром 8 мм. Кроме того, измерение вязкоупругости выполнялось при условиях частоты 1 Гц и деформации 8% при температуре измерения 200°C. Полученная комплексная вязкость являлась значением комплексной вязкости первой композиции при температуре 200°C. Кроме того, комплексная вязкость второй композиции измерялась тем же самым образом. Кроме того, измерение выполнялось в атмосфере азота.

[0132]

(2) Прозрачность

Используя гониофотометр («GP GONIOPHOTOMETER 200» производства компании MURAKAMI COLOR RESEARCH LABORATORY), полученное ламинированное стекло было измерено для определения значения интенсивности рассеянного света при условиях угла детектора 30°, высокого напряжения 900 В и чувствительности 900. Чем ниже было значение интенсивности рассеянного света, тем меньше была степень мутности, которую имеет ламинированное стекло, и тем более превосходной прозрачностью обладало ламинированное стекло. На основе интенсивности рассеянного света прозрачность оценивалась в соответствии со следующими критериями.

[0133]

[Критерии оценки прозрачности]

: интенсивность рассеянного света меньше или равна 50

: интенсивность рассеянного света меньше или равна 50

: интенсивность рассеянного света больше чем 50 и меньше или равна 90

: интенсивность рассеянного света больше чем 50 и меньше или равна 90

Δ: интенсивность рассеянного света больше чем 90 и меньше или равна 110

×: интенсивность рассеянного света больше чем 110

[0134]

Подробности и результаты показаны в следующих Таблицах 1 и 2. В этой связи в следующих Таблицах 1 и 2 описание относительно видов ингредиентов, отличающихся от смолы поливинилацеталя и пластификатора, а также их количеств, было опущено.

[0135]

[0136]

(81)

(82)

(11)

(12)

(13)

ПОЯСНЕНИЯ ОБОЗНАЧЕНИЙ

[0137]

1: Пленка промежуточного слоя (многослойная пленка промежуточного слоя)

1a: Первая поверхность

1b: Вторая поверхность

2: Первый слой (Пленка промежуточного слоя)

2a: Первая поверхность

2b: Вторая поверхность

3: Второй слой (Пленка промежуточного слоя)

3a: Наружная поверхность

4: Третий слой (Пленка промежуточного слоя)

4a: Наружная поверхность

11: Ламинированное стекло

21: Первый элемент ламинированного стекла

22: Второй элемент ламинированного стекла

31: Пленка промежуточного слоя (однослойная пленка промежуточного слоя)

Изобретение относится к промежуточной пленке для ламинированного стекла. Пленку промежуточного слоя получают путем смешивания первой композиции, содержащей первую термопластическую смолу, имеющую гидроксильную группу, и пластификатор, и второй композиции, содержащей вторую термопластическую смолу, имеющую гидроксильную группу, и пластификатор. Относительное содержание гидроксильной группы в первой термопластической смоле является более высоким, чем относительное содержание гидроксильной группы во второй термопластической смоле. Отношение комплексной вязкости при температуре 200°C второй композиции к комплексной вязкости при температуре 200°C первой композиции составляет менее 4,5. В другом варианте отношение комплексной вязкости при температуре 200°C второй композиции, полученной путем смешивания 100 массовых частей второй термопластической смолы и 60 массовых частей триэтиленгликольди-2-этилгексаноата, к комплексной вязкости при температуре 200°C первой композиции, полученной путем смешивания 100 массовых частей первой термопластической смолы и 40 массовых частей триэтиленгликольди-2-этилгексаноата, составляет менее 4,5, соответственно. Технический результат – повышение прозрачности пленки. 3 н. и 15 з.п. ф-лы, 3 ил., 2 табл.

1. Пленка промежуточного слоя для ламинированного стекла, получаемая путем смешивания первой композиции, содержащей первую термопластическую смолу, имеющую гидроксильную группу, и пластификатор, и второй композиции, содержащей вторую термопластическую смолу, имеющую гидроксильную группу, и пластификатор; и