ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к пленке промежуточного слоя для ламинированного стекла, которая используется для ламинированного стекла. Кроме того, настоящее изобретение относится к ламинированному стеклу, приготовленному с использованием этой пленки промежуточного слоя для ламинированного стекла.

УРОВЕНЬ ТЕХНИКИ

[0002]

Поскольку ламинированное стекло образует лишь небольшое количество рассыпающихся стеклянных фрагментов даже в случае внешнего воздействия и разрушения, ламинированное стекло обладает превосходной безопасностью. В связи с этим ламинированное стекло широко используется для автомобилей, железнодорожных вагонов, воздушных судов, кораблей, зданий и т.п. Ламинированное стекло производится путем прослаивания пленки промежуточного слоя для ламинированного стекла между парой стеклянных пластин.

[0003]

В качестве одного примера пленки промежуточного слоя для ламинированного стекла следующий Патентный документ 1 раскрывает пленку промежуточного слоя, имеющую низкую тенденцию к пожелтению, имеющую высокую прозрачность для ультрафиолетовых лучей А и видимого света, и имеющую низкую прозрачность для ультрафиолетовых лучей В. Эта пленка промежуточного слоя включает в себя поливинилацеталь, пластификатор и соединение на основе оксанилида в качестве поглотителя ультрафиолетовых лучей. Кроме того, в Патентном документе 1 описывается методика для включения в пленку промежуточного слоя неароматического светостабилизатора типа HAS/HALS/NOR-HALS.

[0004]

Следующий Патентный документ 2 раскрывает пленку промежуточного слоя, которая обладает высокими характеристиками блокирования ультрафиолетовых лучей и способна сохранять оптическое качество в течение длительного периода времени. Эта пленка промежуточного слоя включает в себя полимерный слой. Этот полимерный слой включает в себя реагент оксида вольфрама и по меньшей мере один вид из молекулы, имеющей группу бензотриазола, и соли многовалентного металла.

[0005]

Следующий Патентный документ 3 раскрывает пленку промежуточного слоя, с помощью которой звукоизолирующие свойства ламинированного стекла в высокочастотной области могут быть повышены в широком диапазоне температур. Эта пленка промежуточного слоя снабжается первым слоем, который содержит смолу поливинилацеталя и пластификатор, вторым слоем, который наслаивается на первую поверхность первого слоя и содержит смолу поливинилацеталя и пластификатор, и третьим слоем, который наслаивается на вторую поверхность, противоположную первой поверхности первого слоя, и содержит смолу поливинилацеталя и пластификатор. В этой пленке промежуточного слоя содержание гидроксильной группы в смоле поливинилацеталя, содержащейся в первом слое, является более низким, чем содержание гидроксильной группы в каждой из смол поливинилацеталя, содержащихся во втором и третьем слоях, и отношение толщины первого слоя к полной толщине второго слоя и третьего слоя меньше или равно 0,14. Кроме того, в Патентном документе 3 описывается методика, позволяющая получать ламинированное стекло, в котором могут быть подавлены появление вспенивания и рост пузырьков.

Документы предшествующего уровня техники

Патентные документы

[0006]

Патентный документ 1: US 2012/0052310 A1

Патентный документ 2: US 2009/0035583 A1

Патентный документ 3: WO 2012/043816 A1

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Проблемы, решаемые изобретением

[0007]

В концевой части листа ламинированного стекла, приготовленного с обычной пленкой промежуточного слоя, иногда образуется зазор. В частности, этот зазор легко образуется, когда на лист ламинированного стекла воздействуют свет, тепло и т.п. Этот зазор представляет собой углубленную часть, образующуюся за счет отсутствия пленки промежуточного слоя в концевой части листа ламинированного стекла. Этот зазор отличается от вспененного продукта, образующегося благодаря вспениванию, как описано в Патентном документе 3.

[0008]

Когда зазор образуется в концевой части листа ламинированного стекла, внешний вид листа ламинированного стекла ухудшается, и сила адгезии между пленкой промежуточного слоя и стеклянной пластиной и т.п. понижается.

[0009]

Кроме того, когда лист ламинированного стекла изготавливается с обычной пленкой промежуточного слоя, значение индекса пожелтения (YI), измеренное на концевой части листа ламинированного стекла, иногда увеличивается.

[0010]

Задачей настоящего изобретения является предложить пленку промежуточного слоя для ламинированного стекла, затрудняющую образование зазора в концевой части листа ламинированного стекла и позволяющую подавить увеличения значения YI, измеренного на концевой части листа ламинированного стекла.

Средства для решения проблем

[0011]

В соответствии с широким аспектом настоящего изобретения предлагается пленка промежуточного слоя для ламинированного стекла, включающая в себя первый слой, который содержит смолу поливинилацеталя и пластификатор, и второй слой, который располагается со стороны первой поверхности первого слоя и содержит смолу поливинилацеталя и пластификатор, причем первый слой дополнительно содержит светостабилизатор на основе пространственно-затрудненных аминов, имеющий алкильную группу, связанную с атомом азота структуры пиперидина, или алкоксигруппу, связанную с атомом азота структуры пиперидина, а второй слой имеет температуру стеклования 32°C или выше.

[0012]

В одном конкретном аспекте пленки промежуточного слоя для ламинированного стекла в соответствии с настоящим изобретением содержание пластификатора, содержащегося в первом слое, относительно 100 массовых частей смолы поливинилацеталя, содержащейся в первом слое, больше, чем содержание пластификатора, содержащегося во втором слое, относительно 100 массовых частей смолы поливинилацеталя, содержащейся во втором слое.

[0013]

В одном конкретном аспекте пленки промежуточного слоя для ламинированного стекла в соответствии с настоящим изобретением смола поливинилацеталя, содержащаяся в первом слое, получается путем ацеталирования поливинилового спирта со средней степенью полимеризации больше или равной 1500.

[0014]

В одном конкретном аспекте пленки промежуточного слоя для ламинированного стекла в соответствии с настоящим изобретением степень ацетилирования смолы поливинилацеталя, содержащейся в первом слое, больше или равна 0,1 мол.% и меньше или равна 25 мол.%, а содержание гидроксильной группы в смоле поливинилацеталя, содержащейся в первом слое, больше или равно 20 мол.% и меньше 30 мол.%.

[0015]

В одном конкретном аспекте пленки промежуточного слоя для ламинированного стекла в соответствии с настоящим изобретением температура стеклования первого слоя меньше или равна 20°C.

[0016]

В одном конкретном аспекте пленки промежуточного слоя для ламинированного стекла в соответствии с настоящим изобретением первый слой содержит ингибитор окисления, имеющий молекулярную массу больше или равную 250 и включающий в себя фенольное кольцо.

[0017]

В одном конкретном аспекте пленки промежуточного слоя для ламинированного стекла в соответствии с настоящим изобретением молекулярная масса светостабилизатора на основе пространственно-затрудненных аминов меньше или равна 1000.

[0018]

В одном конкретном аспекте пленки промежуточного слоя для ламинированного стекла в соответствии с настоящим изобретением пленка промежуточного слоя для ламинированного стекла дополнительно включает в себя третий слой, который располагается со стороны второй поверхности, противоположной первой поверхности первого слоя, и содержит смолу поливинилацеталя и пластификатор.

[0019]

В одном конкретном аспекте пленки промежуточного слоя для ламинированного стекла в соответствии с настоящим изобретением температура стеклования третьего слоя больше или равна 32°C.

[0020]

В одном конкретном аспекте пленки промежуточного слоя для ламинированного стекла в соответствии с настоящим изобретением пленка промежуточного слоя для ламинированного стекла используется для того, чтобы получить ламинированное стекло автомобиля.

[0021]

В соответствии с широким аспектом настоящего изобретения предлагается ламинированное стекло, включающее в себя первый элемент ламинированного стекла, второй элемент ламинированного стекла и пленку промежуточного слоя для ламинированного стекла, описанного выше, в котором пленка промежуточного слоя для ламинированного стекла располагается между первым элементом ламинированного стекла и вторым элементом ламинированного стекла.

Эффект настоящего изобретения

[0022]

Поскольку пленка промежуточного слоя для ламинированного стекла в соответствии с настоящим изобретением включает в себя первый слой, который содержит смолу поливинилацеталя и пластификатор, и второй слой, который располагается со стороны первой поверхности первого слоя и содержит смолу поливинилацеталя и пластификатор, и кроме того, первый слой дополнительно содержит светостабилизатор со связанным амином, в котором алкильная группа связана с атомом азота структуры пиперидина или алкоксигруппа связана с атомом азота структуры пиперидина, и второй слой имеет температуру стеклования выше или равную 32°C, затрудняется образование зазора в концевой части листа ламинированного стекла, подготовленного с использованием пленки промежуточного слоя для ламинированного стекла в соответствии с настоящим изобретением, и увеличение значения YI, измеренного на концевой части листа ламинированного стекла, может быть подавлено.

[0023]

Что касается пленки промежуточного слоя для ламинированного стекла в соответствии с настоящим изобретением, поскольку первый слой содержит светостабилизатор на основе пространственно-затрудненных аминов, имеющий алкильную группу, связанную с атомом азота структуры пиперидина, или алкоксигруппу, связанную с атомом азота структуры пиперидина, затрудняется образование зазора в концевой части листа ламинированного стекла, и увеличение значения YI, измеренного на концевой части листа ламинированного стекла, может быть подавлено. Кроме того, что касается пленки промежуточного слоя для ламинированного стекла в соответствии с настоящим изобретением, поскольку температура стеклования второго слоя больше или равна 32°C, затрудняется образование зазора в концевой части листа ламинированного стекла, и увеличение значения YI, измеренного на концевой части листа ламинированного стекла, может быть подавлено.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0024]

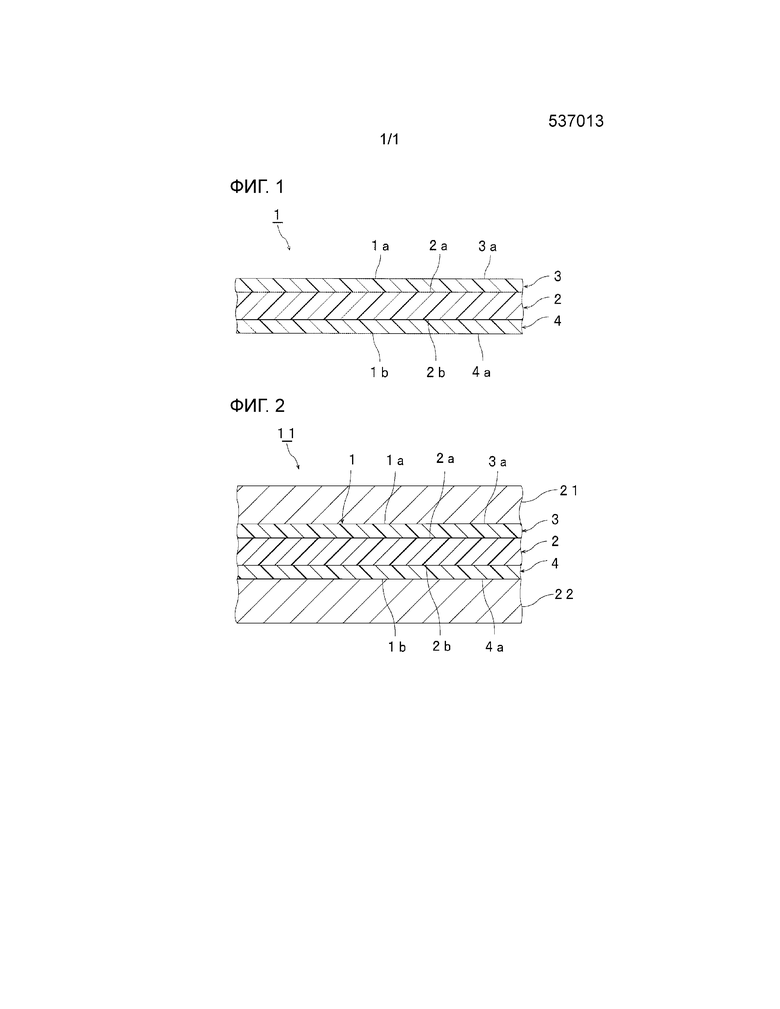

[Фиг.1] Фиг.1 представляет собой частично разрезанный вид, схематично показывающий пленку промежуточного слоя для ламинированного стекла в соответствии с одним вариантом осуществления настоящего изобретения.

[Фиг.2] Фиг.2 представляет собой частично разрезанный вид, схематично показывающий один пример ламинированного стекла, приготовленного с использованием пленки промежуточного слоя, показанной на Фиг.1.

ВАРИАНТ (ВАРИАНТЫ) ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0025]

В дальнейшем настоящее изобретение будет объяснено путем описания конкретных вариантов осуществления и примеров настоящего изобретения со ссылками на чертежи.

[0026]

Фиг.1 показывает пленку промежуточного слоя для ламинированного стекла в соответствии с одним вариантом осуществления настоящего изобретения, схематично представленную как частично разрезанный вид.

[0027]

Пленка 1 промежуточного слоя, показанная на Фиг.1, представляет собой многослойную пленку промежуточного слоя, имеющую двухслойную или многослойную структуру. Пленка 1 промежуточного слоя используется для получения ламинированного стекла. Пленка 1 промежуточного слоя имеет двухслойную или многослойную структуру. Пленка 1 промежуточного слоя является пленкой промежуточного слоя для ламинированного стекла. Пленка 1 промежуточного слоя снабжается первым слоем 2, вторым слоем 3, расположенным со стороны первой поверхности 2a первого слоя 2, и третьим слоем 4, расположенным со стороны второй поверхности 2b той стороны, которая противоположна первой поверхности 2a первого слоя 2. Второй слой 3 наслаивается на первую поверхность 2a первого слоя 2. Третий слой 4 наслаивается на вторую поверхность 2b первого слоя 2. Первый слой 2 является промежуточным слоем. Например, второй слой 3 и третий слой 4 являются защитными слоями и являются поверхностными слоями в данном варианте осуществления. Первый слой 2 располагается между вторым слоем 3 и третьим слоем 4, будучи зажатым между ними. Соответственно, пленка 1 промежуточного слоя имеет многослойную структуру, в которой второй слой 3, первый слой 2 и третий слой 4 наслаиваются в указанном порядке.

[0028]

Предпочтительно, чтобы поверхность 3a той стороны, которая противоположна стороне первого слоя 2 второго слоя 3, была поверхностью, на которую наслаивается элемент ламинированного стекла. Предпочтительно, чтобы поверхность 4a той стороны, которая противоположна стороне первого слоя 2 третьего слоя 4, была поверхностью, на которую наслаивается элемент ламинированного стекла.

[0029]

В этой связи другие слои могут быть расположены между первым слоем 2 и вторым слоем 3 и между первым слоем 2 и третьим слоем 4, соответственно. Предпочтительно, чтобы каждый из второго слоя 3 и третьего слоя 4 был непосредственно наслоен на первый слой 2. Примеры другого слоя включают в себя слой, содержащий термопластическую смолу, такую как смола поливинилацеталя, а также слой, содержащий полиэтилентерефталат, и т.п.

[0030]

Каждый из первого слоя 2 и второго слоя 3 содержит смолу поливинилацеталя и пластификатор. Первый слой 2 содержит светостабилизатор на основе пространственно-затрудненных аминов. Светостабилизатор на основе пространственно-затрудненных аминов имеет структуру пиперидина. Светостабилизатор на основе пространственно-затрудненных аминов, содержащийся в первом слое 2, является светостабилизатором на основе пространственно-затрудненных аминов, в котором алкильная группа связана с атомом азота структуры пиперидина или алкоксигруппа связана с атомом азота структуры пиперидина. Температура стеклования второго слоя 3 составляет 32°C или больше.

[0031]

Поскольку пленка 1 промежуточного слоя имеет вышеописанную конфигурацию, зазор, затрудняется образование зазора в концевой части листа ламинированного стекла, приготовленного с использованием пленки 1 промежуточного слоя, и увеличение значения YI, измеренного на концевой части листа ламинированного стекла, может быть подавлено. Что касается пленки 1 промежуточного слоя, даже когда лист ламинированного стекла, приготовленного с использованием пленки 1 промежуточного слоя, облучается светом в течение длительного периода времени, и лист ламинированного стекла подвергается воздействию высокой температуры в течение длительного периода времени, возможно затруднить образование зазора в концевой части листа ламинированного стекла. Кроме того, даже когда лист ламинированного стекла, приготовленного с использованием пленки 1 промежуточного слоя, подвергается воздействию высокой температуры в течение длительного периода времени, увеличение значения YI может быть подавлено. В этой связи зазор представляет собой углубленную часть, образующуюся за счет отсутствия пленки промежуточного слоя в концевой части листа ламинированного стекла. Например, пленка промежуточного слоя втягивается внутрь, и образуется углубленная часть.

[0032]

Х) Что касается пленки 1 промежуточного слоя, поскольку первый слой 2 содержит светостабилизатор на основе пространственно-затрудненных аминов, имеющий алкильную группу, связанную с атомом азота структуры пиперидина, или алкоксигруппу, связанную с атомом азота структуры пиперидина, затрудняется образование зазора в концевой части листа ламинированного стекла, и увеличение значения YI, измеренного на концевой части листа ламинированного стекла, может быть подавлено. Кроме того, Y) что касается пленки 1 промежуточного слоя, поскольку температура стеклования второго слоя 3 больше или равна 32°C, затрудняется образование зазора в концевой части листа ламинированного стекла, и обеспечивается подавление увеличения значения YI, измеренного на концевой части листа ламинированного стекла. На основании вышеупомянутой конфигурации X) и вышеупомянутой конфигурации Y) синергично проявляются эффект затруднения образования зазора в концевой части листа ламинированного стекла и эффект подавления увеличения значения YI, измеренного на концевой части листа ламинированного стекла. Авторами настоящего изобретения впервые было найдено, что такая комбинация этих эффектов достигается в силу вышеупомянутой конфигурации X) и вышеупомянутой конфигурации Y), и эти эффекты синергично проявляются на основании вышеупомянутой конфигурации X) и вышеупомянутой конфигурации Y).

[0033]

Что касается пленки 1 промежуточного слоя, каждый из второго слоя 3 и третьего слоя 4 наслаиваются на обе поверхности первого слоя 2, соответственно. Второй слой должен быть лишь расположен со стороны первой поверхности первого слоя. Второй слой располагается на первой поверхности первого слоя, а третий слой не обязательно должен быть расположен на второй поверхности первого слоя. В этом контексте второй слой располагается на первой поверхности первого слоя, и предпочтительно, чтобы третий слой был расположен на второй поверхности первого слоя. При расположении третьего слоя на второй поверхности первого слоя удобство обращения с пленкой промежуточного слоя и стойкость к проникновению ламинированного стекла дополнительно улучшаются. Кроме того, дополнительно затрудняется образование зазора в концевой части листа ламинированного стекла, и увеличение значения YI, измеренного на концевой части листа ламинированного стекла, может быть дополнительно подавлено. Кроме того, на поверхностях обеих сторон пленки промежуточного слоя может быть отрегулирована адгезия к элементу ламинированного стекла и т.п. В этой связи, в том случае, когда третий слой отсутствует, может быть отрегулирована адгезия наружной поверхности второго слоя пленки промежуточного слоя к элементу ламинированного стекла.

[0034]

Кроме того, с точки зрения дополнительного улучшения стойкости к проникновению ламинированного стекла, приготовленного с использованием пленки промежуточного слоя, предпочтительно, чтобы третий слой содержал смолу поливинилацеталя, предпочтительно, чтобы третий слой содержал пластификатор, и предпочтительно, чтобы третий слой содержал смолу поливинилацеталя и пластификатор. С точек зрения эффективного затруднения образования зазора в концевой части листа ламинированного стекла и эффективного подавления увеличения значения YI, измеренного на концевой части листа ламинированного стекла, предпочтительно, чтобы температура стеклования третьего слоя была больше или равна 32°C, и соответственно предпочтительно, чтобы температуры стеклования обоих из второго слоя и третьего слоя были больше или равны 32°C. Предпочтительно, чтобы пленка промежуточного слоя была снабжена вторым слоем в качестве поверхностного слоя пленки промежуточного слоя. Предпочтительно, чтобы пленка промежуточного слоя была снабжена третьим слоем в качестве поверхностного слоя пленки промежуточного слоя.

[0035]

С точек зрения эффективного затруднения образования зазора в концевой части листа ламинированного стекла и эффективного подавления увеличения значения YI, измеренного на концевой части листа ламинированного стекла, предпочтительно, чтобы температура стеклования второго слоя была больше или равна 33°C и более предпочтительно больше или равна 35°C. С точек зрения эффективного затруднения образования зазора в концевой части листа ламинированного стекла и эффективного подавления увеличения значения YI, измеренного на концевой части листа ламинированного стекла, предпочтительно, чтобы температура стеклования третьего слоя была больше или равна 32°C, более предпочтительно больше или равна 33°C и еще более предпочтительно больше или равна 35°C. Верхний предел температуры стеклования каждого из второго слоя и третьего слоя особенно не ограничивается. С точки зрения дополнительного повышения звукоизолирующих свойств пленки промежуточного слоя температура стеклования каждого из второго слоя и третьего слоя может быть меньше или равна 60°C.

[0036]

Далее будут описаны детали первого слоя, второго слоя и третьего слоя, которые составляют пленку промежуточного слоя для ламинированного стекла в соответствии с настоящим изобретением, а также детали каждого ингредиента, содержащегося в первом слое, втором слое и третьем слое.

[0037]

(Смола поливинилацеталя)

Первый слой содержит смолу поливинилацеталя (в дальнейшем иногда упоминаемую как смола поливинилацеталя (1)). Второй слой содержит смолу поливинилацеталя (в дальнейшем иногда упоминаемую как смола поливинилацеталя (2)). Предпочтительно, чтобы третий слой содержал смолу поливинилацеталя (в дальнейшем иногда упоминаемую как смола поливинилацеталя (3)). Смола поливинилацеталя (1), смола поливинилацеталя (2) и смола поливинилацеталя (3) могут быть одинаковыми или отличающимися друг от друга. Один вид каждой из смолы поливинилацеталя (1), смолы поливинилацеталя (2) и смолы поливинилацеталя (3) может использоваться отдельно, и два или более их видов могут использоваться в комбинации.

[0038]

Например, смола поливинилацеталя может быть произведена путем ацеталирования поливинилового спирта альдегидом. Например, поливиниловый спирт может быть получен путем омыления поливинилацетата. Степень омыления поливинилового спирта обычно находится внутри диапазона от 70 мол.% до 99,9 мол.%.

[0039]

Средняя степень полимеризации поливинилового спирта предпочтительно больше или равна 200, более предпочтительно больше или равна 500, более предпочтительно больше или равна 1500, более предпочтительно больше или равна 1600, более предпочтительно больше или равна 2600, еще более предпочтительно больше или равна 2700, предпочтительно меньше или равна 5000, более предпочтительно меньше или равна 4000 и еще более предпочтительно меньше или равна 3500. Когда средняя степень полимеризации больше или равна вышеупомянутому нижнему пределу, стойкость к проникновению ламинированного стекла дополнительно увеличивается. Когда средняя степень полимеризации меньше или равна вышеупомянутому верхнему пределу, формирование пленки промежуточного слоя облегчается. В частности, когда средняя степень полимеризации поливинилового спирта больше или равна 1500, возможно предотвратить ухудшение внешнего вида листа ламинированного стекла вследствие недостаточного дегазирования.

[0040]

Средняя степень полимеризации поливинилового спирта определяется с помощью способа, соответствующего японскому промышленному стандарту JIS K6726 «Методы испытания для поливинилового спирта».

[0041]

Количество атомов углерода ацетальной группы, содержащейся в смоле поливинилацеталя, особенно не ограничивается. Альдегид, используемый во время производства смолы поливинилацеталя, особенно не ограничивается. Предпочтительно, чтобы количество атомов углерода ацетальной группы в смоле поливинилацеталя находилось внутри диапазона от 3 до 5, и более предпочтительно, чтобы это количество атомов углерода равнялось 3 или 4. Когда количество атомов углерода ацетальной группы в смоле поливинилацеталя больше или равно 3, температура стеклования пленки промежуточного слоя понижается в достаточной степени.

[0042]

Альдегид особенно не ограничивается. Обычно в качестве вышеупомянутого альдегида подходящим образом используется альдегид с количеством атомов углерода от 1 до 10. Примеры альдегида с количеством атомов углерода от 1 до 10 включают в себя формальдегид, уксусный альдегид, пропионовый альдегид, н-масляный альдегид, изомасляный альдегид, н-валериановый альдегид, 2-этилмасляный альдегид, н-гексиловый альдегид, н-октиловый альдегид, н-нониловый альдегид, н-дециловый альдегид, бензальдегид и т.п. Из них предпочтительными являются пропионовый альдегид, н-масляный альдегид, изомасляный альдегид, н-гексиловый альдегид или н-валериановый альдегид, более предпочтительными являются пропионовый альдегид, н-масляный альдегид или изомасляный альдегид, и еще более предпочтительным является н-масляный альдегид. Один вид альдегида может использоваться отдельно, и два или более его видов могут использоваться в комбинации.

[0043]

Содержание гидроксильной группы (количество гидроксильных групп) в смоле поливинилацеталя (1) предпочтительно больше или равно 17 мол.%, более предпочтительно больше или равно 20 мол.%, еще более предпочтительно больше или равно 22 мол.%, предпочтительно меньше или равно 30 мол.%, более предпочтительно меньше 27 мол.% и еще более предпочтительно меньше или равно 25 мол.%. Когда содержание гидроксильной группы больше или равно вышеупомянутому нижнему пределу, сила адгезии пленки промежуточного слоя дополнительно повышается. В частности, когда содержание гидроксильной группы в смоле поливинилацеталя (1) больше или равно 20 мол.%, смола обладает высокой эффективностью реакции и превосходной эффективностью производства, и кроме того, когда содержание гидроксильной группы в смоле поливинилацеталя (1) меньше 27 мол.%, звукоизолирующие свойства ламинированного стекла дополнительно повышаются. Кроме того, когда содержание гидроксильной группы меньше или равно вышеупомянутому верхнему пределу, гибкость пленки промежуточного слоя увеличивается, а обращение с пленкой промежуточного слоя облегчается.

[0044]

Содержание гидроксильной группы в каждой из смолы поливинилацеталя (2) и смолы поливинилацеталя (3) предпочтительно больше или равно 25 мол.%, более предпочтительно больше или равно 28 мол.%, предпочтительно меньше или равно 35 мол.% и более предпочтительно меньше или равно 32 мол.%. Когда содержание гидроксильной группы больше или равно вышеупомянутому нижнему пределу, сила адгезии пленки промежуточного слоя дополнительно повышается. Кроме того, когда содержание гидроксильной группы меньше или равно вышеупомянутому верхнему пределу, гибкость пленки промежуточного слоя увеличивается, а обращение с пленкой промежуточного слоя облегчается.

[0045]

Содержание гидроксильной группы в смоле поливинилацеталя является мольной долей, выраженной в процентах, получаемой путем деления количества этиленовых групп, к которым присоединена гидроксильная группа, на общее количество этиленовых групп в главной цепи. Например, количество этиленовых групп, к которым присоединена гидроксильная группа, может быть измерено в соответствии с японским промышленным стандартом JIS K6726 «Методы испытания для поливинилового спирта».

[0046]

Степень ацетилирования (количество ацетильных групп) смолы поливинилацеталя (1) предпочтительно больше или равно 0,01 мол.%, более предпочтительно больше или равно 0,1 мол.%, еще более предпочтительно больше или равно 7 мол.%, особенно предпочтительно больше или равно 9 мол.%, предпочтительно меньше или равно 30 мол.%, более предпочтительно меньше или равно 25 мол.% и еще более предпочтительно меньше или равно 15 мол.%. Когда степень ацетилирования больше или равна вышеупомянутому нижнему пределу, совместимость между смолой поливинилацеталя и пластификатором повышается. Когда эта степень ацетилирования меньше или равна вышеупомянутому верхнему пределу, влагостойкость пленки промежуточного слоя и ламинированного стекла улучшается. В частности, когда степень ацетилирования смолы поливинилацеталя (1) больше или равна 0,1 мол.% и меньше или равна 25 мол.%, ламинированное стекло дополнительно обладает превосходной стойкостью к проникновению.

[0047]

Степень ацетилирования каждой из смолы поливинилацеталя (2) и смолы поливинилацеталя (3) предпочтительно больше или равна 0,01 мол.%, более предпочтительно больше или равно 0,5 мол.%, предпочтительно меньше или равно 10 мол.% и более предпочтительно меньше или равно 2 мол.%. Когда степень ацетилирования больше или равна вышеупомянутому нижнему пределу, совместимость между смолой поливинилацеталя и пластификатором повышается. Когда эта степень ацетилирования меньше или равна вышеупомянутому верхнему пределу, влагостойкость пленки промежуточного слоя и ламинированного стекла улучшается.

[0048]

Степень ацеталирования представляет собой мольную долю, выраженную в процентах, получаемую путем деления значения, полученного путем вычитания количества этиленовых групп, к которым присоединена ацетальная группа, и количества этиленовых групп, к которым присоединена гидроксильная группа, из общего количества этиленовых групп в главной цепи, на общее количество этиленовых групп в главной цепи. Например, количество этиленовых групп, к которым присоединена ацетальная группа, может быть измерено в соответствии с японским промышленным стандартом JIS K6728 «Методы испытания для поливинилбутираля».

[0049]

Степень ацеталирования смолы поливинилацеталя (1) (степень бутирализирования в случае смолы поливинилбутираля) предпочтительно больше или равна 47 мол.%, более предпочтительно больше или равна 60 мол.%, предпочтительно меньше или равна 80 мол.% и более предпочтительно меньше или равна 70 мол.%. Когда степень ацеталирования больше или равна вышеупомянутому нижнему пределу, совместимость между смолой поливинилацеталя и пластификатором повышается. Когда степень ацеталирования меньше или равна вышеупомянутому верхнему пределу, время реакции, требуемое для производства смолы поливинилацеталя, сокращается.

[0050]

Степень ацеталирования каждой из смолы поливинилацеталя (2) и смолы поливинилацеталя (3) (степень бутирализирования в случае смолы поливинилбутираля) предпочтительно больше или равна 55 мол.%, более предпочтительно больше или равна 67 мол.%, предпочтительно меньше или равна 75 мол.% и более предпочтительно меньше или равна 71 мол.%. Когда степень ацеталирования больше или равна вышеупомянутому нижнему пределу, совместимость между смолой поливинилацеталя и пластификатором повышается. Когда степень ацеталирования меньше или равна вышеупомянутому верхнему пределу, время реакции, требуемое для производства смолы поливинилацеталя, сокращается.

[0051]

Степень ацеталирования представляет собой значение, выражаемое мольной долей в процентах, определяемой путем деления количества этиленовых групп, к которым присоединена ацетальная группа, на общее количество этиленовых групп в главной цепи. Степень ацеталирования может быть вычислена с помощью способа в соответствии с японским промышленным стандартом JIS K6728 «Методы испытания для поливинилбутираля».

[0052]

В этой связи предпочтительно, чтобы содержание гидроксильной группы (количество гидроксильных групп), степень ацеталирования (степень бутирализирования) и степень ацетилирования вычислялись из результатов, измеренных с помощью способа в соответствии с японским промышленным стандартом JIS K6728 «Методы испытания для поливинилбутираля». В этом контексте может использоваться способ в соответствии со стандартом ASTM D1396-92 и японским промышленным стандартом JIS K6728. В том случае, когда смола поливинилацеталя является смолой поливинилбутираля, содержание гидроксильной группы (количество гидроксильных групп), степень ацеталирования (степень бутирализирования) и степень ацетилирования могут быть вычислены из результатов, измеренных с помощью способа в соответствии с японским промышленным стандартом JIS K6728 «Методы испытания для поливинилбутираля».

[0053]

С точки зрения дополнительного улучшения стойкости ламинированного стекла к проникновению предпочтительно, чтобы смола поливинилацеталя (1) представляла собой смолу поливинилацеталя (A) со степенью ацетилирования (a) меньше или равной 8 мол.% и степенью ацеталирования (a) больше или равной 70 мол.%, или смолу поливинилацеталя (B) со степенью ацетилирования (b) больше чем 8 мол.%. Смола поливинилацеталя (1) может быть смолой поливинилацеталя (A), и может быть смолой поливинилацеталя (B).

[0054]

Степень ацетилирования (a) смолы поливинилацеталя (A) меньше или равна 8 мол.%, предпочтительно меньше или равна 7,5 мол.%, более предпочтительно меньше или равна 7 мол.%, еще более предпочтительно меньше или равна 6,5 мол.%, особенно предпочтительно меньше или равна 5 мол.%, предпочтительно больше или равна 0,1 мол.%, более предпочтительно больше или равна 0,5 мол.%, еще более предпочтительно больше или равна 0,8 мол.%, и особенно предпочтительно больше или равна 1 мол.%. Когда степень ацетилирования (a) меньше или равна вышеупомянутому верхнему пределу и больше или равна вышеупомянутому нижнему пределу, переносом пластификатора можно легко управлять, и свойства звукоизоляции ламинированного стекла дополнительно повышаются.

[0055]

Степень ацеталирования (a) смолы поливинилацеталя (A) больше или равна 70 мол.%, предпочтительно больше или равна 70,5 мол.%, более предпочтительно больше или равна 71 мол.%, еще более предпочтительно больше или равна 71,5 мол.%, особенно предпочтительно больше или равна 72 мол.%, предпочтительно меньше или равна 85 мол.%, более предпочтительно меньше или равна 83 мол.%, еще более предпочтительно меньше или равна 81 мол.%, и особенно предпочтительно меньше или равна 79 мол.%. Когда степень ацеталирования (а) больше или равна вышеупомянутому нижнему пределу, свойства звукоизоляции ламинированного стекла дополнительно повышаются. Когда степень ацеталирования (а) меньше или равна вышеупомянутому верхнему пределу, время реакции, требуемое для производства смолы поливинилацеталя (А), может быть сокращено.

[0056]

Относительное содержание (а) гидроксильной группы в смоле поливинилацеталя (А) предпочтительно больше или равно 18 мол.%, более предпочтительно больше или равно 19 мол.%, еще более предпочтительно больше или равно 20 мол.%, особенно предпочтительно больше или равно 21 мол.%, предпочтительно меньше или равно 31 мол.%, более предпочтительно меньше или равно 30 мол.%, еще более предпочтительно меньше или равно 29 мол.% и особенно предпочтительно меньше или равно 28 мол.%. Когда относительное содержание (а) гидроксильной группы больше или равно вышеупомянутому нижнему пределу, сила адгезии первого слоя дополнительно повышается. Когда относительное содержание (а) гидроксильной группы меньше или равно вышеупомянутому верхнему пределу, свойства звукоизоляции ламинированного стекла дополнительно повышаются.

[0057]

Степень ацеталирования (b) смолы поливинилацеталя (B) составляет более 8 мол.%, предпочтительно больше или равна 9 мол.%, более предпочтительно больше или равна 9,5 мол.%, еще более предпочтительно больше или равна 10 мол.%, особенно предпочтительно больше или равна 10,5 мол.%, предпочтительно меньше или равна 30 мол.%, более предпочтительно меньше или равна 28 мол.%, еще более предпочтительно меньше или равна 26 мол.%, и особенно предпочтительно меньше или равна 24 мол.%. Когда степень ацетилирования (b) больше или равна вышеупомянутому нижнему пределу, свойства звукоизоляции ламинированного стекла дополнительно повышаются. Когда степень ацетилирования (b) меньше или равна вышеупомянутому верхнему пределу, время реакции, требуемое для производства смолы поливинилацеталя (B), может быть сокращено.

[0058]

Степень ацеталирования (b) смолы поливинилацеталя (B) предпочтительно больше или равна 50 мол.%, более предпочтительно больше или равна 53 мол.%, еще более предпочтительно больше или равна 55 мол.%, особенно предпочтительно больше или равна 60 мол.%, предпочтительно меньше или равна 80 мол.%, более предпочтительно меньше или равна 78 мол.%, еще более предпочтительно меньше или равна 76 мол.%, и особенно предпочтительно меньше или равна 74 мол.%. Когда степень ацеталирования (b) больше или равна вышеупомянутому нижнему пределу, свойства звукоизоляции ламинированного стекла дополнительно повышаются. Когда степень ацеталирования (b) меньше или равна вышеупомянутому верхнему пределу, время реакции, требуемое для производства смолы поливинилацеталя (B), может быть сокращено.

[0059]

Относительное содержание (b) гидроксильной группы в смоле поливинилацеталя (B) предпочтительно больше или равно 18 мол.%, более предпочтительно больше или равно 19 мол.%, еще более предпочтительно больше или равно 20 мол.%, особенно предпочтительно больше или равно 21 мол.%, предпочтительно меньше или равно 31 мол.%, более предпочтительно меньше или равно 30 мол.%, еще более предпочтительно меньше или равно 29 мол.% и особенно предпочтительно меньше или равно 28 мол.%. Когда относительное содержание (b) гидроксильной группы больше или равно вышеупомянутому нижнему пределу, сила адгезии первого слоя дополнительно повышается. Когда относительное содержание (b) гидроксильной группы меньше или равно вышеупомянутому верхнему пределу, свойства звукоизоляции ламинированного стекла дополнительно повышаются.

[0060]

Предпочтительно, чтобы каждая из смолы поливинилацеталя (A) и смолы поливинилацеталя (B) была смолой поливинилбутираля.

[0061]

(Пластификатор)

Первый слой содержит пластификатор (в дальнейшем иногда упоминаемый как пластификатор (1)). Второй слой содержит пластификатор (в дальнейшем иногда упоминаемый как пластификатор (2)). Предпочтительно, чтобы третий слой содержал пластификатор (в дальнейшем иногда упоминаемый как пластификатор (3)). За счет совместного использования смолы поливинилацеталя и пластификатора сила адгезии слоя, содержащего смолу поливинилацеталя и пластификатор, к элементу ламинированного стекла или к другому слою умеренно повышается. Пластификатор особенно не ограничивается. Пластификатор (1), пластификатор (2) и пластификатор (3) могут быть одинаковыми или отличающимися друг от друга. Один вид пластификатора может использоваться отдельно, и два или более его видов могут использоваться в комбинации.

[0062]

Примеры пластификатора включают в себя органические сложноэфирные пластификаторы, такие как сложный эфир одноосновной органической кислоты и сложный эфир многоосновной органической кислоты, органические фосфатные пластификаторы, такие как органический фосфатный пластификатор и органический фосфитный пластификатор, и т.п. Из них предпочтительными являются органические сложноэфирные пластификаторы. Предпочтительно, чтобы пластификатор был жидким пластификатором.

[0063]

Примеры сложного эфира одноосновной органической кислоты включают в себя сложный эфир гликоля, получаемый реакцией гликоля с одноосновной органической кислотой, и т.п. Примеры гликоля включают в себя триэтиленгликоль, тетраэтиленгликоль, трипропиленгликоль и т.п. Примеры одноосновной органической кислоты включают в себя масляную кислоту, изомасляную кислоту, капроновую кислоту, 2-этилмасляную кислоту, энантовую кислоту, н-каприловую кислоту, 2-этилкапроновую кислоту, н-пеларгоновую кислоту, каприновую кислоту и т.п.

[0064]

Примеры сложного эфира многоосновной органической кислоты включают в себя сложноэфирное соединение многоосновной органической кислоты и спирта, имеющего линейную или разветвленную структуру, содержащую от 4 до 8 атомов углерода, и т.п. Примеры многоосновной органической кислоты включают в себя адипиновую кислоту, себациновую кислоту, азелаиновую кислоту и т.п.

[0065]

Примеры органического сложноэфирного пластификатора включают в себя триэтиленгликольди-2-этилпропаноат, триэтиленгликольди-2-этилбутират, триэтиленгликольди-2-этилгексаноат, триэтиленгликольдикаприлат, триэтиленгликольди-н-октаноат, триэтиленгликольди-н-гептаноат, тетраэтиленгликольди-н-гептаноат, дибутилсебацинат, диоктилазелаинат, дибутилкарбитоладипат, этиленгликольди-2-этилбутират, 1,3-пропиленгликольди-2-этилбутират, 1,4-бутиленгликольди-2-этилбутират, диэтиленгликольди-2-этилбутират, диэтиленгликольди-2-этилгексаноат, дипропиленгликольди-2-этилбутират, триэтиленгликольди-2-этилпентаноат, тетраэтиленгликольди-2-этилбутират, диэтиленгликольдикаприлат, дигексиладипат, диоктиладипат, гексилциклогексиладипат, смесь гептиладипата и нониладипата, диизонониладипат, диизодециладипат, гептилнониладипат, дибутилсебацинат, модифицированный маслом алкид себациновой кислоты, смесь сложного эфира фосфорной кислоты и сложного эфира адипиновой кислоты, и т.п. Также могут использоваться органические сложноэфирные пластификаторы, отличающиеся от перечисленных. Также могут использоваться другие сложные эфиры адипиновой кислоты, отличающиеся от вышеописанных сложных эфиров адипиновой кислоты.

[0066]

Примеры органического фосфатного пластификатора включают в себя трибутоксиэтилфосфат, изодецилфенилфосфат, триизопропилфосфат и т.п.

[0067]

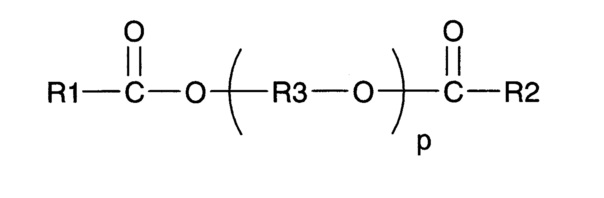

Предпочтительно, чтобы пластификатор представлял собой диэфирный пластификатор, представляемый следующей формулой (1).

[0068]

[Формула 1]

[0069]

В предшествующей формуле (1) каждый из R1 и R2 представляет собой органическую группу, содержащую от 2 до 10 атомов углерода, R3 представляет собой этиленовую группу, изопропиленовую группу или н-пропиленовую группу, а p представляет собой целое число от 3 до 10. Предпочтительно, чтобы каждый из R1 и R2 в предшествующей формуле (1) представлял собой органическую группу, содержащую от 5 до 10 атомов углерода, и более предпочтительно, чтобы каждый из R1 и R2 представлял собой органическую группу, содержащую от 6 до 10 атомов углерода.

[0070]

Предпочтительно, чтобы пластификатор включал в себя триэтиленгликольди-2-этилгексаноат (3GO), триэтиленгликольди-2-этилбутират (3GH) или триэтиленгликольди-2-этилпропаноат, более предпочтительно, чтобы пластификатор включал в себя триэтиленгликольди-2-этилгексаноат или триэтиленгликольди-2-этилбутират, и еще более предпочтительно, чтобы пластификатор включал в себя триэтиленгликольди-2-этилгексаноат.

[0071]

Содержание пластификатора (1) относительно 100 массовых частей смолы поливинилацеталя (1) (в дальнейшем иногда упоминаемое как содержание (1)) предпочтительно больше или равно 40 массовым частям, более предпочтительно больше или равно 55 массовым частям, предпочтительно меньше или равно 90 массовым частям и более предпочтительно меньше или равно 85 массовым частям. Когда содержание (1) больше или равно вышеупомянутому нижнему пределу, гибкость пленки промежуточного слоя увеличивается, и обращение с пленкой промежуточного слоя облегчается. Когда содержание (1) меньше или равно вышеупомянутому верхнему пределу, прозрачность пленки промежуточного слоя дополнительно улучшается.

[0072]

Каждое из содержания пластификатора (2) относительно 100 массовых частей смолы поливинилацеталя (2) (в дальнейшем иногда упоминаемого как содержание (2)) и содержания пластификатора (3) относительно 100 массовых частей смолы поливинилацеталя (3) (в дальнейшем иногда упоминаемого как содержание (3)) предпочтительно больше или равно 30 массовым частям, более предпочтительно больше или равно 35 массовым частям, предпочтительно меньше или равно 44 массовым частям и более предпочтительно меньше или равно 42 массовым частям. Когда каждое из содержания (2) и содержания (3) больше или равно вышеупомянутому нижнему пределу, гибкость пленки промежуточного слоя увеличивается, и обращение с пленкой промежуточного слоя облегчается. Когда каждое из содержания (2) и содержания (3) меньше или равно вышеупомянутому верхнему пределу, стойкость ламинированного стекла к проникновению дополнительно увеличивается.

[0073]

С точки зрения дополнительного затруднения образования зазора в концевой части листа ламинированного стекла предпочтительно, чтобы содержание (1) было больше, чем содержание (2), а также предпочтительно, чтобы содержание (1) было больше, чем содержание (3).

[0074]

С точки зрения дополнительно улучшения стойкости ламинированного стекла к проникновению каждое из абсолютного значения разности между содержанием (1) и содержанием (2) и абсолютного значения разности между содержанием (1) и содержанием (3) предпочтительно больше или равно 10 массовым частям и более предпочтительно больше или равно 20 массовым частям. Каждое из абсолютного значения разности между содержанием (1) и содержанием (2) и абсолютного значения разности между содержанием (1) и содержанием (3) предпочтительно меньше или равно 50 массовым частям.

[0075]

(Светостабилизатор на основе пространственно-затрудненных аминов)

Первый слой содержит светостабилизатор на основе пространственно-затрудненных аминов. Светостабилизатор на основе пространственно-затрудненных аминов, содержащийся в первом слое, является светостабилизатором на основе пространственно-затрудненных аминов, в котором алкильная группа связана с атомом азота структуры пиперидина или алкоксигруппа связана с атомом азота структуры пиперидина (в дальнейшем иногда упоминаемым как светостабилизатор (X) на основе пространственно-затрудненных аминов). Каждый из второго слоя и третьего слоя может содержать светостабилизатор на основе пространственно-затрудненных аминов, и может не содержать светостабилизатор на основе пространственно-затрудненных аминов. В том случае, когда второй слой и третий слой содержат светостабилизатор на основе пространственно-затрудненных аминов, предпочтительно, чтобы светостабилизатор на основе пространственно-затрудненных аминов, содержащийся во втором слое и третьем слое, представлял собой светостабилизатор (X) на основе пространственно-затрудненных аминов, имеющий алкильную группу, связанную с атомом азота структуры пиперидина, или алкоксигруппу, связанную с атомом азота структуры пиперидина. Один вид светостабилизатора (X) на основе пространственно-затрудненных аминов может использоваться отдельно, и два или более его видов могут использоваться в комбинации.

[0076]

Предпочтительно, чтобы светостабилизатор (X) на основе пространственно-затрудненных аминов представлял собой светостабилизатор на основе пространственно-затрудненных аминов, имеющий алкильную группу, связанную с атомом азота структуры пиперидина, и также предпочтительно, чтобы светостабилизатор (X) на основе пространственно-затрудненных аминов представлял собой светостабилизатор на основе пространственно-затрудненных аминов, имеющий алкоксигруппу, связанную с атомом азота структуры пиперидина.

[0077]

Примеры светостабилизатора на основе пространственно-затрудненных аминов, имеющего алкильную группу, связанную с атомом азота структуры пиперидина, включают в себя TINUVIN 765, TINUVIN 622SF, ADK STAB LA-52 и т.п.

[0078]

Примеры светостабилизатора на основе пространственно-затрудненных аминов, имеющего алкоксигруппу, связанную с атомом азота структуры пиперидина, включают в себя TINUVIN XT-850FF, TINUVIN XT-855FF, ADK STAB LA-81 и т.п.

[0079]

С точек зрения дополнительного затруднения образования зазора в концевой части листа ламинированного стекла и дополнительного подавления увеличения значения YI, измеренного на концевой части листа ламинированного стекла, предпочтительно, чтобы молекулярная масса светостабилизатора (X) на основе пространственно-затрудненных аминов была меньше или равна 2000, более предпочтительно меньше или равна 1000 и еще более предпочтительно меньше или равна 700.

[0080]

Предпочтительно, чтобы содержание светостабилизатора (X) на основе пространственно-затрудненных аминов в 100 мас.% первого слоя было больше или равно 0,01 мас.%, более предпочтительно больше или равно 0,05 мас.%, предпочтительно меньше или равно 0,5 мас.% и более предпочтительно меньше или равно 0,3 мас.%. Когда содержание светостабилизатора (X) на основе пространственно-затрудненных аминов больше или равно вышеупомянутому нижнему пределу и меньше или равно вышеупомянутому верхнему пределу, образование зазора в концевой части листа ламинированного стекла дополнительно затрудняется, и увеличение значения YI, измеренного на концевой части листа ламинированного стекла, может быть дополнительно подавлено.

[0081]

Первый слой может содержать светостабилизатор на основе пространственно-затрудненных аминов, отличающийся от светостабилизатора (X) на основе пространственно-затрудненных аминов. Однако желательно сделать содержание светостабилизатора на основе пространственно-затрудненных аминов, отличающегося от (X) на основе пространственно-затрудненных аминов в первом слое, более малым, и предпочтительно, чтобы первый слой не содержал светостабилизатора на основе пространственно-затрудненных аминов, отличающегося от светостабилизатора (X) на основе пространственно-затрудненных аминов. Содержание светостабилизатора на основе пространственно-затрудненных аминов, отличающегося от светостабилизатора (X) на основе пространственно-затрудненных аминов, в 100 мас.% первого слоя предпочтительно составляет 0,2 мас.% или меньше и более предпочтительно 0,1 мас.% или меньше.

[0082]

(Ингибитор окисления)

Предпочтительно, чтобы каждый из первого слоя, второго слоя и третьего слоя содержал ингибитор окисления. Один вид ингибитора окисления может использоваться отдельно, и два или более его видов могут использоваться в комбинации.

[0083]

Примеры ингибитора окисления включают в себя ингибитор окисления, включающий в себя фенольное кольцо, ингибитор окисления, содержащий серу, ингибитор окисления, содержащий фосфор, и т.п.

[0084]

С точки зрения дополнительного подавления увеличения значения YI, измеренного на концевой части листа ламинированного стекла, предпочтительно, чтобы ингибитор окисления представлял собой ингибитор окисления, включающий в себя фенольное кольцо, или ингибитор окисления, содержащий фосфор, и более предпочтительно, чтобы ингибитор окисления представлял собой ингибитор окисления, включающий в себя фенольное кольцо.

[0085]

Примеры ингибитора окисления на основе фенола включают в себя 2,6-ди-трет-бутил-п-крезол (BHT), бутилированный гидроксианизол (BHA), 2,6-ди-трет-бутил-4-этилфенол, стеарил-β-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат, 2,2'-метиленбис-(4-метил-6-бутилфенол), 2,2'-метиленбис-(4-этил-6-трет-бутилфенол), 4,4'-бутилиден-бис-(3-метил-6-трет-бутилфенол), 1,1,3-трис-(2-метил-гидрокси-5-трет-бутилфенил)бутан, тетракис[метилен-3-(3',5'-бутил-4-гидроксифенил)пропионат]метан, 1,3,3-трис-(2-метил-4-гидрокси-5-трет-бутилфенол)бутан, 1,3,5-триметил-2,4,6-трис-(3,5-ди-трет-бутил-4-гидроксибензил)бензол, сложный гликолевый эфир бис(3,3'-трет-бутилфенол)масляной кислоты, бис(3-трет-бутил-4-гидрокси-5-метильензолпропановая кислота)этиленбис(оксиэтилен) и т.п.

[0086]

Примеры ингибитора окисления, содержащего фосфор, включают в себя тридецилфосфит, трис(тридецил)фосфит, трифенилфосфит, тринонилфенилфосфит, бис(тридецил)пентаэритритдифосфит, бис(децил)пентаэритритдифосфит, трис(2,4-ди-трет-бутилфенил)фосфит, бис(2,4-ди-трет-бутил-6-метилфенил)этиловый эфир фосфористой кислоты, трис(2,4-ди-трет-бутилфенил)фосфит, 2,2'-метиленбис(4,6-ди-трет-бутил-1-фенилокси)(2-этилгексилокси)фосфор и т.п.

[0087]

С точки зрения дополнительного подавления увеличения значения YI, измеренного на концевой части листа ламинированного стекла, предпочтительно, чтобы молекулярная масса ингибитора окисления была больше или равна 200, более предпочтительно больше или равна 300, еще более предпочтительно больше или равна 500 и предпочтительно меньше или равна 1500.

[0088]

В 100 мас.% слоя, содержащего ингибитор окисления, содержание ингибитора окисления предпочтительно больше или равно 0,1 мас.%, предпочтительно меньше или равно 2 мас.% и более предпочтительно меньше или равно 1,8 мас.%. Когда содержание ингибитора окисления больше или равно вышеупомянутому нижнему пределу и меньше или равно вышеупомянутому верхнему пределу, образование зазора в концевой части листа ламинированного стекла дополнительно затрудняется, и увеличение значения YI, измеренного на концевой части листа ламинированного стекла, может быть дополнительно подавлено.

[0089]

(Металл/Соль металла)

Предпочтительно, чтобы пленка промежуточного слоя включала в себя по меньшей мере один вид первого атома металла, выбираемого из группы, состоящей из щелочного металла, цинка и алюминия. Пленка промежуточного слоя не содержит или содержит щелочноземельный металл. Например, в том случае, когда первый слой является поверхностным слоем, предпочтительно, чтобы каждый из первого атома металла и щелочноземельного металла содержались в первом слое. Предпочтительно, чтобы каждый из первого атома металла и щелочноземельного металла содержались во втором слое. Предпочтительно, чтобы каждый из первого атома металла и щелочноземельного металла содержались в третьем слое. Путем использования первого атома металла и щелочноземельного металла облегчается управление адгезией между элементом ламинированного стекла и пленкой промежуточного слоя или адгезией между соответствующими слоями в пленке промежуточного слоя. Каждый из первого атома металла и щелочноземельного металла может входить в состав соли металла (в дальнейшем иногда упоминаемой как соль металла (M)).

[0090]

Предпочтительно, чтобы соль металла (M) содержала по меньшей мере один вид металла, выбираемого из группы, состоящей из Li, Na, K, Rb, Cs, Mg, Ca, Sr и Ba. Предпочтительно, чтобы пленка промежуточного слоя содержала по меньшей мере один вид металла из K и Mg.

[0091]

Кроме того, более предпочтительно, чтобы соль металла (М) представляла собой соль щелочного металла и органической кислоты с количеством атомов углерода от 2 до 16 или соль щелочноземельного металла и органической кислоты с количеством атомов углерода от 2 до 16, и еще более предпочтительно, чтобы соль металла (М) представляла собой карбоксилат магния с количеством атомов углерода от 2 до 16 или карбоксилат калия с количеством атомов углерода от 2 до 16.

[0092]

Хотя карбоксилат магния с количеством атомов углерода от 2 до 16 и карбоксилат калия с количеством атомов углерода от 2 до 16 особенно не ограничиваются, их примеры включают в себя уксуснокислый магний, уксуснокислый калий, пропионат магния, пропионат калия, 2-этилбутаноат магния, 2-этилбутаноат калия, 2-этилгексаноат магния, 2-этилгексаноат калия и т.п.

[0093]

В том случае, когда пленка промежуточного слоя включает в себя первый атом металла, каждое из содержания первого атома металла в пленке промежуточного слоя, содержания щелочного металла в первом слое, содержания первого атома металла во втором слое и содержания второго атома металла в третьем слое предпочтительно составляет 5 частей на миллион или больше, более предпочтительно 10 частей на миллион или больше, еще более предпочтительно 20 частей на миллион или больше, предпочтительно 300 частей на миллион или меньше, более предпочтительно 250 частей на миллион или меньше, еще более предпочтительно 200 частей на миллион или меньше и особенно предпочтительно 150 частей на миллион или меньше. Когда содержание первого атома металла больше или равно вышеупомянутому нижнему пределу и меньше или равно вышеупомянутому верхнему пределу, управление адгезией между элементом ламинированного стекла и пленкой промежуточного слоя или адгезией между соответствующими слоями в пленке промежуточного слоя становится более легким, а увеличение значения YI, измеренного на концевой части листа ламинированного стекла, дополнительно подавляется.

[0094]

В том случае, когда пленка промежуточного слоя включает в себя щелочной металл, каждое из содержания щелочного металла в пленке промежуточного слоя, содержания щелочного металла в первом слое, содержания щелочного металла во втором слое и содержания щелочного металла в третьем слое предпочтительно составляет 5 частей на миллион или больше, более предпочтительно 10 частей на миллион или больше, еще более предпочтительно 20 частей на миллион или больше, предпочтительно 300 частей на миллион или меньше, более предпочтительно 250 частей на миллион или меньше, еще более предпочтительно 200 частей на миллион или меньше и особенно предпочтительно 150 частей на миллион или меньше. Когда содержание щелочного металла больше или равно вышеупомянутому нижнему пределу и меньше или равно вышеупомянутому верхнему пределу, управление адгезией между элементом ламинированного стекла и пленкой промежуточного слоя или адгезией между соответствующими слоями в пленке промежуточного слоя становится более легким, а увеличение значения YI, измеренного на концевой части листа ламинированного стекла, дополнительно подавляется.

[0095]

(Другие ингредиенты)

Каждый из первого слоя, второго слоя и третьего слоя по мере необходимости может содержать добавки, такие как вещество, экранирующее ультрафиолетовые лучи, антипирен, антистатик, пигмент, краситель, средство регулирования силы адгезии, средство улучшения влагостойкости, флуоресцентный отбеливатель и поглотитель инфракрасных лучей. Один вид этих добавок может использоваться отдельно, и два или более их видов могут использоваться в комбинации.

[0096]

(Другие детали пленки промежуточного слоя для ламинированного стекла)

С точек зрения дополнительного затруднения образования зазора на концевой части листа ламинированного стекла и дополнительного подавления увеличения значения YI, измеренного на концевой части листа ламинированного стекла, предпочтительно, чтобы значение щелочного титра первого слоя было положительным значением.

[0097]

С точки зрения дополнительного улучшения эффективности звукоизоляции ламинированного стекла предпочтительно, чтобы температура стеклования первого слоя была меньше или равна 20°C. Температура стеклования первого слоя предпочтительно составляет -15°C или выше.

[0098]

Толщина пленки промежуточного слоя для ламинированного стекла в соответствии с настоящим изобретением особенно не ограничивается. С точки зрения практического аспекта, а также с точки зрения достаточного повышения теплозащитных свойств, толщина пленки промежуточного слоя предпочтительно больше или равна 0,1 мм, более предпочтительно больше или равна 0,25 мм, предпочтительно меньше или равна 3 мм, и более предпочтительно меньше или равна 1,5 мм. Когда толщина пленки промежуточного слоя больше или равна вышеупомянутому нижнему пределу, стойкость к проникновению ламинированного стекла улучшается. Когда толщина пленки промежуточного слоя меньше или равна вышеупомянутому верхнему пределу, прозрачность пленки промежуточного слоя дополнительно улучшается.

[0099]

Толщина пленки промежуточного слоя определяется как Т. С точек зрения дополнительного затруднения образования зазора на концевой части листа ламинированного стекла и дополнительного подавления увеличения значения YI, измеренного на концевой части листа ламинированного стекла, толщина первого слоя предпочтительно больше или равна 0,0625T, более предпочтительно больше или равна 0,1T, предпочтительно меньше или равна 0,375T и более предпочтительно меньше или равна 0,25T.

[0100]

С точек зрения дополнительного затруднения образования зазора на концевой части листа ламинированного стекла и дополнительного подавления увеличения значения YI, измеренного на концевой части листа ламинированного стекла, толщина каждого из второго слоя и третьего слоя предпочтительно больше или равна 0,625T, более предпочтительно больше или равна 0,75T, предпочтительно меньше или равна 0,9375T и более предпочтительно меньше или равна 0,9T. Кроме того, когда толщина каждого из второго слоя и третьего слоя больше или равна вышеупомянутому нижнему пределу и меньше или равна вышеупомянутому верхнему пределу, возможно подавить выпотевание пластификатора.

[0101]

С точек зрения дополнительного затруднения образования зазора на концевой части листа ламинированного стекла и дополнительного подавления увеличения значения YI, измеренного на концевой части листа ламинированного стекла, в том случае, когда пленка промежуточного слоя снабжается вторым слоем и третьим слоем, полная толщина второго слоя и третьего слоя предпочтительно больше или равна 0,625T, более предпочтительно больше или равна 0,75T, предпочтительно меньше или равна 0,9375T и более предпочтительно меньше или равна 0,9T. Кроме того, когда общая толщина второго слоя и третьего слоя больше или равна вышеупомянутому нижнему пределу и меньше или равна вышеупомянутому верхнему пределу, возможно подавить выпотевание пластификатора.

[0102]

Хотя способ производства пленки промежуточного слоя для ламинированного стекла в соответствии с настоящим изобретением особенно не ограничивается, его примеры включают в себя способ отдельного формирования соответствующих полимерных композиций, используемых для составления соответствующих слоев, а затем, например, наслаивания соответствующих полученных слоев, способ соэкструдирования соответствующих полимерных композиций, используемых для того, чтобы составить соответствующие слои, с использованием экструдера и наслоения соответствующих слоев, и т.п. Способ производства экструзионным формованием является предпочтительным, потому что этот способ подходит для непрерывного производства.

[0103]

Поскольку пленка промежуточного слоя характеризуется превосходной эффективностью производства, предпочтительно, чтобы соответствующие смолы поливинилацеталя, содержащиеся во втором слое и третьем слое, были одинаковыми, более предпочтительно, чтобы соответствующие смолы поливинилацеталя, содержащиеся во втором слое и третьем слое, были одинаковыми, и соответствующие пластификаторы, содержащиеся в них, тоже были одинаковыми, и еще более предпочтительно, чтобы второй слой и третий слой были сформированы из одной и той же полимерной композиции.

[0104]

(Ламинированное стекло)

Фиг.2 показывает один пример ламинированного стекла, приготовленного с использованием пленки промежуточного слоя для ламинированного стекла в соответствии с одним вариантом осуществления настоящего изобретения, схематически представленный как вид в разрезе.

[0105]

Ламинированное стекло 11, показанное на Фиг.2, снабжается первым элементом 21 ламинированного стекла, вторым элементом 22 ламинированного стекла и пленкой 1 промежуточного слоя. Пленка 1 промежуточного слоя располагается между первым элементом 21 ламинированного стекла и вторым элементом 22 ламинированного стекла так, чтобы она была зажата между ними.

[0106]

Первый элемент 21 ламинированного стекла наслаивается на первую поверхность 1a пленки 1 промежуточного слоя. Второй элемент 22 ламинированного стекла наслаивается на вторую поверхность 1b, противоположную первой поверхности 1a пленки 1 промежуточного слоя. Первый элемент 21 ламинированного стекла наслаивается на наружную поверхность 3a второго слоя 3 пленки 1 промежуточного слоя. Второй элемент 22 ламинированного стекла наслаивается на наружную поверхность 4a третьего слоя 4 пленки 1 промежуточного слоя.

[0107]

Как было описано выше, ламинированное стекло в соответствии с настоящим изобретением снабжается первым элементом ламинированного стекла, вторым элементом ламинированного стекла и пленкой промежуточного слоя, расположенной между первым элементом ламинированного стекла и вторым элементом ламинированного стекла, и пленка промежуточного слоя представляет собой пленку промежуточного слоя для ламинированного стекла в соответствии с настоящим изобретением.

[0108]

Примеры элемента ламинированного стекла включают в себя стеклянную пластину, пленку из PET (полиэтилентерефталата) и т.п. В качестве ламинированного стекла включается ламинированное стекло, в котором пленка промежуточного слоя прослаивается между стеклянной пластиной и пленкой из полиэтилентерефталата и т.п., а также ламинированное стекло, в котором пленка промежуточного слоя прослаивается между двумя стеклянными пластинами. Ламинированное стекло представляет собой ламинат, снабженный стеклянной пластиной, и предпочтительно, чтобы использовалась по меньшей мере одна стеклянная пластина. Предпочтительно, чтобы каждый из первого элемента ламинированного стекла и второго элемента ламинированного стекла представлял собой стеклянную пластину или пленку из PET (полиэтилентерефталата), и чтобы пленка промежуточного слоя включала в себя по меньшей мере одну стеклянную пластину в качестве первого элемента ламинированного стекла или второго элемента ламинированного стекла. Особенно предпочтительно, чтобы оба из первого элемента ламинированного стекла и второго элемента ламинированного стекла представляли собой стеклянные пластины.

[0109]

Примеры стеклянной пластины включают в себя лист неорганического стекла и лист органического стекла. Примеры неорганического стекла включают в себя листовое флоат-стекло, поглощающее тепловые лучи листовое стекло, отражающее тепловые лучи листовое стекло, полированное листовое стекло, фигурное стекло, снабженное проводами листовое стекло и т.п. Органическое стекло является стеклом из синтетической смолы, которым заменяют неорганическое стекло. Примеры органического стекла включают в себя листовой поликарбонат, листовую поли(мет)акриловую смолу и т.п. Примеры листовой поли(мет)акриловой смолы включают в себя листовой полиметил(мет)акрилат и т.п.

[0110]

Толщина элемента ламинированного стекла предпочтительно больше или равна 1 мм, предпочтительно меньше или равна 5 мм, и более предпочтительно меньше или равна 3 мм. Кроме того, в том случае, когда элемент ламинированного стекла является стеклянной пластиной, толщина стеклянной пластины предпочтительно больше или равна 1 мм, предпочтительно меньше или равна 5 мм, и более предпочтительно меньше или равна 3 мм. В том случае, когда элемент ламинированного стекла является пленкой из полиэтилентерефталата, толщина пленки из полиэтилентерефталата предпочтительно больше или равна 0,03 мм и предпочтительно меньше или равна 0,5 мм.

[0111]

Способ производства ламинированного стекла особенно не ограничивается. Например, пленка промежуточного слоя прослаивается между первым элементом ламинированного стекла и вторым элементом ламинированного стекла, и воздух, остающийся между первым элементом ламинированного стекла и пленкой промежуточного слоя, а также между вторым элементом ламинированного стекла и пленкой промежуточного слоя, удаляется путем пропускания элементов через прижимные валки или путем помещения элементов в резиновый мешок и отсасывания его содержимого под пониженным давлением. После этого элементы предварительно связываются вместе при температуре приблизительно от 70°C до 110°C с тем, чтобы получить ламинат. Затем, путем помещения ламината в автоклав или путем прессования ламината, элементы связываются вместе при температуре приблизительно от 120°C до 150°C и давлении от 1 до 1,5 МПа. Таким образом может быть получено ламинированное стекло.

[0112]

Пленка промежуточного слоя и ламинированное стекло могут использоваться для автомобилей, железнодорожных вагонов, воздушных судов, кораблей, зданий и т.п. Пленка промежуточного слоя и ламинированное стекло могут также использоваться для приложений, отличающихся от перечисленных. Предпочтительно, чтобы пленка промежуточного слоя и ламинированное стекло представляли собой пленку промежуточного слоя и ламинированное стекло для транспортных средств или для зданий, и более предпочтительно, чтобы пленка промежуточного слоя и ламинированное стекло представляли собой пленку промежуточного слоя и ламинированное стекло для транспортных средств. Пленка промежуточного слоя и ламинированное стекло могут использоваться для лобового стекла, бокового стекла, заднего стекла или стекла крыши автомобиля и т.п. Пленка промежуточного слоя и ламинированное стекло подходящим образом используются для автомобилей. Пленка промежуточного слоя используется для получения ламинированного стекла для автомобиля.

[0113]

Далее настоящее изобретение будет описано более подробно со ссылками на примеры. Настоящее изобретение не ограничивается этими примерами.

[0114]

Что касается смолы поливинилбутираля (PVB), используемой в следующих примерах и сравнительных примерах, степень бутирализирования (степень ацеталирования), степень ацетилирования и содержание гидроксильной группы измерялись с помощью способа в соответствии с японским промышленным стандартом JIS K6728 «Методы испытания для поливинилбутираля». В этой связи, даже в случаях измерений в соответствии со стандартом ASTM D1396-92 получались числовые значения, аналогичные полученным с помощью способа в соответствии с японским промышленным стандартом JIS K6728 «Методы испытания для поливинилбутираля».

[0115]

Кроме того, следующие светостабилизаторы со связанным амином (HALS) использовались в примерах и сравнительных примерах.

[0116]

TINUVIN 765 (производства компании BASF Japan Ltd., тип N-C (алкильная группа), молекулярная масса 509)

TINUVIN 622SF (производства компании BASF Japan Ltd., тип N-C (алкильная группа), молекулярная масса 1000 или больше)

ADK STAB LA-81 (производства компании ADEKA CORPORATION, тип N-OR (алкоксигруппа), молекулярная масса 678)

TINUVIN XT-855FF (производства компании BASF Japan Ltd., тип N-OR (алкоксигруппа))

TINUVIN 770DF (производства компании BASF Japan Ltd., тип N-H (водородный атом), молекулярная масса 481)

Hostavin N24 (производства компании Clariant Japan K. K., тип N-H (водородный атом), молекулярная масса 632)

Chimassorb 944FDL (производства компании BASF Japan Ltd., тип N-H (водородный атом), молекулярная масса 1000 или больше)

[0117]

Кроме того, следующие ингибиторы окисления использовались в примерах и сравнительных примерах.

[0118]

BHT (2,6-ди-трет-бутил-пара-крезол, молекулярная масса 220)

IRGANOX 1010 (производства компании BASF Japan Ltd., ингибитор окисления, содержащий фенольное кольцо, молекулярная масса 1178)

IRGANOX 245 (производства компании BASF Japan Ltd., ингибитор окисления, содержащий фенольное кольцо, молекулярная масса 587)

ADK STAB AO-40 (производства компании ADEKA CORPORATION, ингибитор окисления, содержащий фенольное кольцо, молекулярная масса 383)

[0119]

(Пример 1)

Подготовка Композиции X для формирования первого слоя:

Сто массовых частей смолы поливинилацеталя (смолы поливинилбутираля (PVB), средняя степень полимеризации поливинилового спирта (PVA) 2300, содержание гидроксильной группы 23,2 мол.%, степень ацетилирования 12,5 мол.%, степень ацеталирования 64,3 мол.%), 60 массовых частей триэтиленгликоль-ди-2-этилгексаноата (3GO), который является пластификатором, 0,2 массовых частей TINUVIN 765 (производства компании BASF Japan Ltd., типа N-алкильная группа, молекулярная масса 509) и 0,2 массовых частей ВНТ (2,6-ди-трет-бутил-пара-крезол, молекулярная масса 220) были смешаны для того, чтобы получить Композицию X для формирования первого слоя.

[0120]

Подготовка Композиции Y для формирования второго слоя и третьего слоя:

Сто массовых частей смолы поливинилацеталя (смолы поливинилбутираля (PVB), средняя степень полимеризации поливинилового спирта (PVA) 1700, содержание гидроксильной группы 34,5 мол.%, степень ацетилирования 0,8 мол.%, степень ацеталирования 64,8 мол.%), 31,5 массовых частей триэтиленгликоль-ди-2-этилгексаноата (3GO), который является пластификатором, и содержащее магний соединение в таком количестве, чтобы его содержание в пленке промежуточного слоя было равным 60 частей на миллион, были смешаны для того, чтобы получить Композицию Y для формирования второго слоя и третьего слоя. В этой связи использовалась содержащая магний смесь (ацетат магния:2-этилбутират магния=50 мас.%: 50 мас.%).

[0121]

Подготовка пленки промежуточного слоя:

Путем соэкструдирования Композиции X для формирования первого слоя и Композиции Y для формирования второго слоя и третьего слоя была подготовлена пленка промежуточного слоя (800 мкм толщиной), имеющая следующую слоистую структуру: второй слой (350 мкм толщиной)/первый слой (100 мкм толщиной)/третий слой (350 мкм толщиной).

[0122]

Подготовка ламинированного стекла:

Полученная пленка промежуточного слоя была нарезана на куски размером 8 см в длину на 8 см в ширину. Затем эта пленка промежуточного слоя была прослоена между двумя листами прозрачного стекла (размером 8 см в длину × 8 см в ширину × 2,5 мм в толщину), выдержана в течение 30 мин при температуре 90°C и сжата под вакуумом с помощью вакуумного ламинатора для того, чтобы получить ламинат. Что касается ламината, части пленки промежуточного слоя, выступающие за лист стекла, были обрезаны для того, чтобы получить лист ламинированного стекла.

[0123]

(Примеры 2-21 и Сравнительные примеры 1-5)

Пленка промежуточного слоя и лист ламинированного стекла были подготовлены тем же самым образом, что и в Примере 1, за исключением того, что виды ингредиентов, содержащихся в первом слое, втором слое и третьем слое, и содержание этих ингредиентов были установлены в соответствии с указанными в следующих Таблицах 1-3.

[0124]

(Оценка)

(1) Температура стеклования первого слоя

Были подготовлены перемешанные продукты, имеющие соответствующие композиции первого слоя в примерах и сравнительных примерах. Полученный перемешанный продукт был отлит под давлением с помощью прессовой формовочной машины для того, чтобы получить полимерную пленку А со средней толщиной 0,35 мм. Полученная полимерная пленка А была выдержана в течение 2 час при температуре 25°C и относительной влажности 30%. После выдержки в течение 2 час вязкоупругость этой пленки была измерена посредством прибора «ARES-G2» производства компании TA Instruments Japan Inc. В качестве держателя использовалась параллельная пластина с диаметром 8 мм. Это измерение выполнялось при условиях уменьшения температуры от 100°C до -10°C со скоростью уменьшения температуры 3°C/мин, частоты 1 Гц и деформации 1%. В полученных результатах измерения пиковая температура тангенса угла диэлектрических потерь определялась как температура стеклования Tg (°C).

[0125]

(2) Температура стеклования второго слоя и третьего слоя

Были подготовлены перемешанные продукты, имеющие соответствующие композиции второго слоя и третьего слоя в примерах и сравнительных примерах. Полученный перемешанный продукт был отлит под давлением с помощью прессовой формовочной машины для того, чтобы получить полимерную пленку А со средней толщиной 0,35 мм. Полученная полимерная пленка А была выдержана в течение 2 час при температуре 25°C и относительной влажности 30%. После выдержки в течение 2 час вязкоупругость этой пленки была измерена посредством прибора «ARES-G2» производства компании TA Instruments Japan Inc. В качестве держателя использовалась параллельная пластина с диаметром 8 мм. Это измерение выполнялось при условиях уменьшения температуры от 100°C до -10°C со скоростью уменьшения температуры 3°C/мин, частоты 1 Гц и деформации 1%. В полученных результатах измерения пиковая температура тангенса угла диэлектрических потерь определялась как температура стеклования Tg (°C).

[0126]

Кроме того, температура стеклования Tg была измерена следующим способом. После того, как полученная многослойная пленка промежуточного слоя хранилась в течение 1 месяца при температуре 23°C и влажности 30%, соответствующие слои (первый слой, второй слой и третий слой) были отслоены друг от друга для того, чтобы изолировать их друг от друга. Каждый слой в качестве объекта для измерения, который был отлит под давлением с помощью прессовой формовочной машины и имел среднюю толщину 0,35 мм, был выдержан в течение 2 час при температуре 25°C и относительной влажности 30%, и был измерен на предмет определения его вязкоупругости с использованием прибора «ARES-G2» производства компании TA Instruments Japan Inc. Параллельная пластина с диаметром 8 мм использовалась в качестве держателя, и измерение выполнялось при условиях уменьшения температуры от 100°C до -10°C со скоростью уменьшения температуры 3°C/мин, частоты 1 Гц и деформации 1%. В полученных результатах измерения пиковая температура тангенса угла диэлектрических потерь определялась как температура стеклования Tg (°C). В любом из предшествующих способов была получена одна и та же температура стеклования Tg.

[0127]

(3) Состояние зазора, образующегося на концевой части листа ламинированного стекла

Лист ламинированного стекла облучался ультрафиолетовыми лучами (ртутная паросветящая лампа из кварцевого стекла (750 Вт)) в течение 2000 час в соответствии с японским промышленным стандартом JIS R3205 с использованием устройства облучения ультрафиолетовыми лучами («HLG-2S», производства компании Suga Test Instruments Co., Ltd.). После этого теста концевая часть листа ламинированного стекла наблюдалась для того, чтобы оценить состояние зазора, образовавшегося в концевой части листа ламинированного стекла. Состояние зазора оценивалась в соответствии со следующими критериями.

[0128]

[Критерии оценки состояния зазора]

○Кружок: В концевой части листа ламинированного стекла нет никакого зазора, или зазор образуется только на расстоянии 1 мм или короче от концевой части в направлении внутрь, перпендикулярном краю концевой части.

×Крестик: В концевой части листа ламинированного стекла зазор проходит на расстояние больше чем 1 мм от концевой части в направлении внутрь, перпендикулярном краю концевой части.

[0129]

(4) Значение ΔYI, измеренное на концевой части листа ламинированного стекла

Полученный лист ламинированного стекла был измерен на предмет определения значения YI (показателя изменения окраски, индекса пожелтения) способом пропускания в соответствии с японским промышленным стандартом JIS K7105 с использованием спектрофотометра («U-4100», производства компании Hitachi High-Technologies Corporation).

[0130]

Концевая часть листа ламинированного стекла была измерена на предмет определения первоначального значения YI. Затем лист ламинированного стекла нагревался в течение 4 недель при температуре 100°C. После нагревания концевая часть листа ламинированного стекла была измерена на предмет определения значения YI после нагревания. В этой связи область измерения значения Y была определена как область внутри интервала в 5 мм от концевой части в направлении внутрь, перпендикулярном краю концевой части. Абсолютное значение разности между первоначальным значением YI и значением YI после нагревания было определено как подлежащее определению значение ΔYI. Значение ΔYI оценивалось в соответствии со следующими критериями.

[0131]

[Критерии оценки значения ΔYI]

○Кружок: Значение ΔYI меньше или равно 20.

×Крестик: Значение ΔYI больше 20.

[0132]

(5) Звукоизолирующие свойства

Ламинированное стекло возбуждалось посредством генератора вибрации для испытания на циклическую вязкость («Vibration exciter G21-005D», производства компании SHINKEN CO., LTD.) для того, чтобы получить вибрационные характеристики, эти вибрационные характеристики усиливались с помощью устройства измерения механического импеданса («XG-81», производства компании RION Co., Ltd.), и спектр колебаний анализировался с помощью БПФ-анализатора спектра («FFT analyzer HP3582A», производства компании Yokogawa Electric Corporation).

[0133]

Результаты показаны в следующих Таблицах 1-3. Что касается оценки звукоизолирующих свойств, все листы ламинированного стекла в Примерах 1-21 имели превосходные звукоизолирующие свойства.

[0134]

[Таблица 1]

765

622SF

XT-855FF

765

XT-855FF

765

765

XT-855FF

XT-855FF

765

765

622SF

765

[0135]

[Таблица 2]

765

765

765

765

765

765

765

765

765

1010

245

[0136]

[Таблица 3]

770DF

770DF

N24

944FDL

[0137]