ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к пленке промежуточного слоя для ламинированного стекла, которая предотвращает явление двойного изображения в конкретной области ламинированного стекла и позволяет отображать высококонтрастные изображения с яркостью внутри некоторого диапазона. Настоящее изобретение также относится к ламинированному стеклу, включающему в себя пленку промежуточного слоя для ламинированного стекла.

УРОВЕНЬ ТЕХНИКИ

[0002]

Для повышения уровня безопасности, например, в последнее время росла потребность в индикаторах (дисплеях) на лобовом стекле (HUD), которые представляют измерительные приборы, показывающие данные о вождении (например, информацию о скорости) в поле зрения водителя на автомобильном ветровом стекле.

На сегодняшний день разработаны различные системы HUD. В одной примерной системе HUD никаких дисплейных блоков HUD не предусматривается на поверхности ветрового стекла, и информация (например, информация о скорости), посылаемая из блока управления, отражается на ветровом стекле от дисплейного блока инструментальной панели, так что водитель может видеть информацию на ветровом стекле (то есть в поле зрения водителя на ветровом стекле). Эта система HUD отражательного типа позволяет при соответствующей настройке фокусного расстояния сделать так, чтобы отображаемая информация казалась удаленной. Это избавляет водителя от необходимости изменять фокусное расстояние глаз, обеспечивая за счет этого преимущество дополнительной безопасности.

[0003]

Патентный документ 1 раскрывает ламинированное стекло, включающее в себя два прозрачных листа и промежуточный слой между ними, в котором промежуточный слой содержит гидрокситерефталат в качестве люминесцентного материала. Ламинированное стекло в соответствии с Патентным документом 1 отображает высококонтрастные изображения при облучении светом. Принимая во внимание преимущества соответствующих HUD, сформировалась потребность в комбинировании HUD, использующих такое ламинированное стекло, включающее в себя люминесцентный материал, с HUD отражательного типа. Однако, поскольку ламинированное стекло, раскрытое в Патентном документе 1, включает в себя два параллельных стеклянных листа, ветровое стекло, сформированное из такого ламинированного стекла, может вызывать явление двойного изображения измерительных приборов в поле зрения водителя.

СПИСОК ЦИТИРОВАННОЙ ЛИТЕРАТУРЫ

- Патентная литература

[0004]

Патентный документ 1: WO 2010/139889

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

- Техническая проблема

[0005]

На основе изобретения, описанного в Патентном документе 1, авторы настоящего изобретения рассмотрели добавление люминесцентного материала к клиновидной пленке промежуточного слоя для ламинированного стекла, имеющей конкретный угол клина. При регулировании угла клина ламинированное стекло, включающее в себя такую пленку промежуточного слоя для ламинированного стекла с клиновидной формой профиля, может комбинировать изображение измерительных приборов, отраженное на одном стеклянном листе, с изображением измерительных приборов, отраженном на другом стеклянном листе, в одной точке в поле зрения водителя. Такое ламинированное стекло решает проблему возникновения двойного изображения измерительных приборов.

Однако фактическое использование пленки промежуточного слоя для ламинированного стекла, имеющей клиновидную форму профиля и содержащей люминесцентный материал, создает новую проблему, заключающуюся в том, что изображения, отображаемые люминесцентным материалом, имеют различные яркости в различных частях ламинированного стекла.

[0006]

С учетом вышеописанной ситуации настоящее изобретение ставит перед собой задачу предложить пленку промежуточного слоя для ламинированного стекла, которая предотвращает явление двойного изображения в конкретной области ламинированного стекла и обеспечивает отображение высококонтрастных изображений с яркостью внутри определенного диапазона. Настоящее изобретение также предлагает ламинированное стекло, включающее в себя пленку промежуточного слоя для ламинированного стекла.

- Решение проблемы

[0007]

Настоящее изобретение предлагает пленку промежуточного слоя для ламинированного стекла, имеющую многослойную структуру, включающую в себя люминесцентный слой и полимерный слой по меньшей мере на одной поверхности люминесцентного слоя, причем люминесцентный слой содержит термопластичную смолу, пластификатор и люминесцентный материал, полимерный слой содержит термопластичную смолу и пластификатор, пленка промежуточного слоя для ламинированного стекла имеет клиновидную форму профиля, и люминесцентный слой имеет разность между максимальной толщиной и минимальной толщиной, составляющую 100 мкм или меньше.

Далее настоящее изобретение будет описано подробно.

[0008]

Авторы настоящего изобретения исследовали, почему отображаемые изображения имеют различные яркости на ламинированном стекле, которое включает в себя пленку промежуточного слоя для ламинированного стекла, имеющую клиновидную форму профиля и содержащую люминесцентный материал. Они обнаружили, что это происходит потому, что такая пленка промежуточного слоя для ламинированного стекла с клиновидной формой профиля в направлении толщины имеет более высокую поверхностную плотность флуоресцентного материала в толстой части, чем в тонкой части.

После дополнительных интенсивных исследований авторы настоящего изобретения обнаружили, что ламинированное стекло, способное отображать изображения с яркостью внутри некоторого диапазона, предотвращая при этом явление двойного изображения, может быть получено с помощью следующих мер: уменьшение вариации поверхностной плотности флуоресцентного материала ниже определенного уровня путем регулировки разницы между максимальной и минимальной толщиной люминесцентного слоя, содержащего люминесцентный материал, до величины 100 мкм или меньше; использование многослойной структуры, включающей в себя полимерные слои, ламинированные вместе; а также регулировка формы профиля всей пленки промежуточного слоя для ламинированного стекла так, чтобы она имела форму клина. Таким образом, авторы настоящего изобретения завершили настоящее изобретение.

[0009]

Сначала будет подробно описана форма пленки промежуточного слоя для ламинированного стекла по настоящему изобретению.

Пленка промежуточного слоя для ламинированного стекла по настоящему изобретению имеет клиновидную форму в поперечном сечении. Регулирование угла θ клиновидной формы в зависимости от установочного угла ламинированного стекла позволяет отображать изображения без явления двойного изображения. Для того, чтобы дополнительно уменьшить явление двойного изображения, нижний предел угла клина θ предпочтительно составляет 0,1 мрад, более предпочтительно 0,2 мрад, еще более предпочтительно 0,3 мрад. Верхний предел этого угла предпочтительно составляет 1 мрад, более предпочтительно 0,9 мрад.

Когда, например, пленка промежуточного слоя для ламинированного стекла с клиновидной формой профиля производится экструзионным литьем под давлением полимерной композиции с использованием экструдера, пленка промежуточного слоя может иметь такую форму, что она имеет минимальную толщину в области немного внутрь от первого конца на тонкой стороне (в частности, в области, располагающейся внутрь от первого конца на расстоянии от 0X до 0,2X, где X представляет собой расстояние между первым концом и вторым концом на толстой стороне), и имеет максимальную толщину в области немного внутрь от второго конца на толстой стороне (в частности, в области, располагающейся внутрь от второго конца на расстоянии от 0X до 0,2X, где X представляет собой расстояние между первым концом и вторым концом). Такая форма в настоящем документе упоминается как клиновидная форма.

[0010]

Пленка промежуточного слоя для ламинированного стекла по настоящему изобретению имеет многослойную структуру, включающую в себя люминесцентный слой, содержащий люминесцентный материал, и полимерный слой (в дальнейшем также называемый «регулирующим форму слоем»). Форма профиля всей пленки промежуточного слоя для ламинированного стекла регулируется так, чтобы она имела клиновидную форму, путем регулирования толщины люминесцентного слоя внутри некоторого диапазона и ламинирования регулирующего форму слоя на люминесцентный слой.

Регулирующий форму слой может быть ламинирован только на одну сторону люминесцентного слоя, или может быть ламинирован с обеих сторон люминесцентного слоя. Множество регулирующих форму слоев могут быть ламинированы на люминесцентном слое.

[0011]

Люминесцентный слой может иметь клиновидную или прямоугольную форму профиля. Люминесцентный слой предпочтительно имеет клиновидную форму профиля. Для HUD, использующих ламинированное стекло, включающее в себя пленку промежуточного слоя для ламинированного стекла в соответствии с настоящим изобретением, предпочтительно располагать ламинированное стекло таким образом, чтобы минимальная толщина люминесцентного слоя располагалась в нижней части HUD, а его максимальная толщина располагалась в верхней части HUD, и предпочтительно располагать источник света для HUD отражательного типа около нижней части и располагать источник света возбуждения для HUD люминесцентного типа около верхней части. В таком случае при использовании самосветящегося слоя, имеющего форму клина, тонкая часть самосветящегося слоя располагается около источника света для HUD отражательного типа. Это предотвращает неожиданную люминесценцию люминесцентного материала, даже если свет от источника света для HUD отражательного типа включает в себя свет возбуждения для люминесцентного материала, обеспечивая таким образом четкую индикацию изображений HUD отражательного типа. Кроме того, при использовании самосветящегося слоя, имеющего форму клина, верхняя часть HUD, которая расположена близко к источнику света возбуждения для HUD люминесцентного типа, может иметь достаточно люминесцентного материала для того, чтобы отображать четкие изображения, обеспечивая таким образом четкую индикацию изображений HUD люминесцентного типа.

Разность между максимальной толщиной и минимальной толщиной люминесцентного слоя составляет 100 мкм или меньше. Это обеспечивает отображение изображений с яркостью внутри некоторого диапазона. Разность между максимальной и минимальной толщиной люминесцентного слоя предпочтительно составляет 95 мкм или меньше, более предпочтительно 90 мкм или меньше, еще более предпочтительно 60 мкм или меньше, и особенно предпочтительно 50 мкм или меньше. Нижний предел разности между максимальной и минимальной толщиной люминесцентного слоя не ограничивается, но предпочтительно равен 0.

[0012]

Толщина люминесцентного слоя не ограничивается. Нижний предел толщины люминесцентного слоя предпочтительно составляет 50 мкм, а ее верхний предел предпочтительно составляет 700 мкм. Когда толщина люминесцентного слоя находится внутри этого диапазона, могут быть отображены в достаточной степени высококонтрастные изображения. Нижний предел толщины люминесцентного слоя более предпочтительно составляет 70 мкм, а ее верхний предел более предпочтительно составляет 400 мкм. Нижний предел еще более предпочтительно составляет 80 мкм, а верхний предел еще более предпочтительно составляет 150 мкм. «Нижний предел толщины люминесцентного слоя» означает толщину самой тонкой части люминесцентного слоя. «Верхний предел толщины люминесцентного слоя» означает толщину самой толстой части люминесцентного слоя.

[0013]

Регулирующий форму слой ламинируется на люминесцентный слой и служит для регулирования формы профиля всей пленки промежуточного слоя для ламинированного стекла таким образом, чтобы она имела форму клина. Форма профиля всей пленки промежуточного слоя для ламинированного стекла предпочтительно представляет собой форму клина с некоторым углом клина. Форма профиля всей пленки промежуточного слоя для ламинированного стекла не обязательно должна иметь некоторый угол клина, если она имеет клиновидную форму.

Регулирующий форму слой предпочтительно имеет клиновидную, треугольную или трапециевидную форму профиля. Путем ламинирования регулирующего форму слоя с клиновидной, треугольной или трапециевидной формой профиля форма профиля всей пленки промежуточного слоя для ламинированного стекла может быть приведена к форме клина. Регулирующий форму слой может иметь, например, пятиугольную, шестиугольную или овальную форму, при условии, что он может служить регулирующим форму слоем. Множество регулирующих форму слоев могут быть скомбинированы для того, чтобы отрегулировать форму профиля всей пленки промежуточного слоя для ламинированного стекла. В этом случае необязательно, чтобы все регулирующие форму слои имели одну и ту же форму профиля, и они могут иметь различные формы профиля.

[0014]

Толщина регулирующего форму слоя не ограничивается. С точки зрения фактического использования и достаточного улучшения адгезии и устойчивости к проникновению нижний предел этой толщины предпочтительно составляет 10 мкм, а ее верхний предел - предпочтительно 1000 мкм. Нижний предел более предпочтительно составляет 200 мкм, а верхний предел более предпочтительно составляет 800 мкм. Нижний предел еще более предпочтительно составляет 300 мкм.

«Нижний предел толщины регулирующего форму слоя» означает толщину самой тонкой части регулирующего форму слоя. «Верхний предел толщины регулирующего форму слоя» означает толщину самой толстой части регулирующего форму слоя. В том случае, когда множество регулирующих форму слоев используются в комбинации, «нижний предел толщины регулирующего форму слоя» и «верхний предел толщины регулирующего форму слоя» оба означают полную толщину.

[0015]

Толщина всей пленки промежуточного слоя для ламинированного стекла настоящего изобретения не ограничивается. Нижний предел толщины люминесцентного слоя предпочтительно составляет 100 мкм, а ее верхний предел предпочтительно составляет 3000 мкм. Нижний предел более предпочтительно составляет 250 мкм, а верхний предел более предпочтительно составляет 2000 мкм. Нижний предел еще более предпочтительно составляет 500 мкм, а верхний предел еще более предпочтительно составляет 1500 мкм. Нижний предел особенно предпочтительно составляет 800 мкм.

«Нижний предел толщины всей пленки промежуточного слоя для ламинированного стекла» означает толщину самой тонкой части всей пленки промежуточного слоя для ламинированного стекла. «Верхний предел толщины пленки промежуточного слоя для ламинированного стекла» означает толщину самой толстой части всей пленки промежуточного слоя для ламинированного стекла.

[0016]

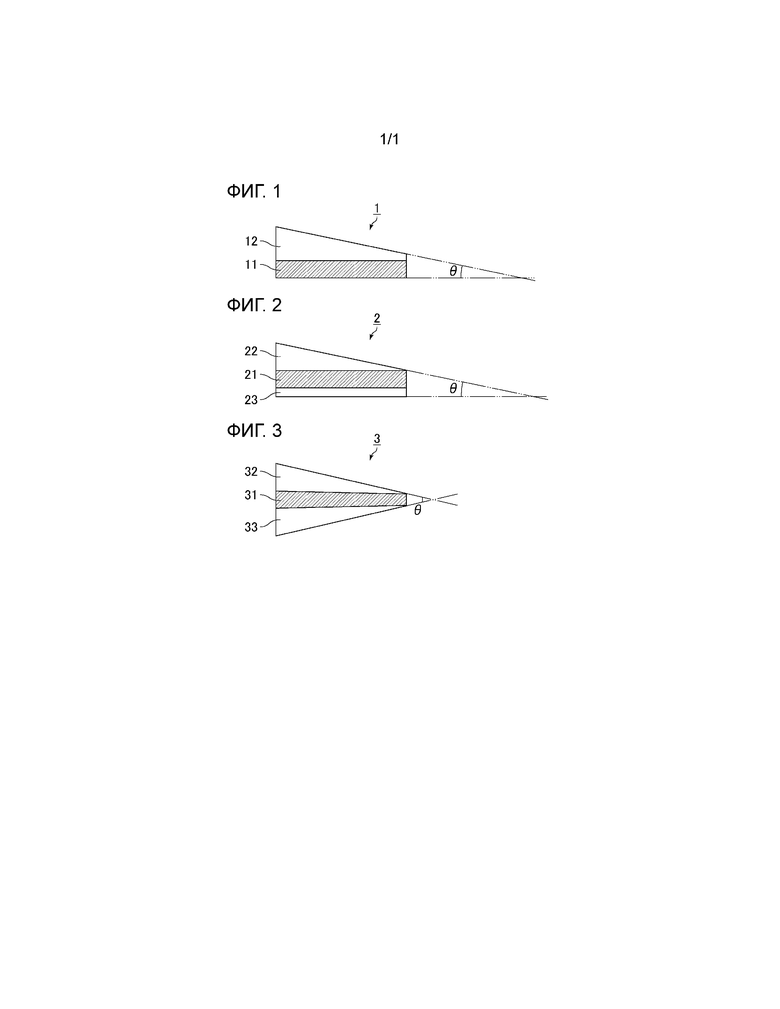

Фиг. 1-3 представляют собой схематические изображения, иллюстрирующие примеры пленки промежуточного слоя для ламинированного стекла по настоящему изобретению. На Фиг. 1-3 для удобства иллюстрации толщина пленки промежуточного слоя для ламинированного стекла, толщина слоев, составляющих пленку промежуточного слоя для ламинированного стекла, и угол θ отличаются от фактической толщины или фактического угла клина.

[0017]

Фиг. 1 иллюстрирует поперечное сечение в направлении толщины пленки 1 промежуточного слоя для ламинированного стекла.

Пленка 1 промежуточного слоя для ламинированного стекла имеет двухслойную структуру, включающую в себя люминесцентный слой 11, содержащий люминесцентный материал, и регулирующий форму слой 12, ламинированный на одну сторону слоя 11.

Люминесцентный слой 11 является прямоугольным, тогда как регулирующий форму слой 12 является клиновидным, треугольным или трапециевидным. Таким образом, вся пленка 1 промежуточного слоя для ламинированного стекла имеет форму клина с углом θ клина от 0,1 до 1 мрад.

[0018]

Фиг. 2 иллюстрирует поперечное сечение в направлении толщины пленки 2 промежуточного слоя для ламинированного стекла.

Пленка 2 промежуточного слоя для ламинированного стекла имеет трехслойную структуру, включающую в себя люминесцентный слой 21, содержащий люминесцентный материал, и регулирующие форму слои 22 и 23, ламинированные с обеих сторон слоя 21.

Люминесцентный слой 21 и регулирующий форму слой 23 являются прямоугольными с однородной толщиной, тогда как регулирующий форму слой 22 является клиновидным, треугольным, или трапециевидным. Таким образом, вся пленка 2 промежуточного слоя для ламинированного стекла имеет форму клина с углом θ клина от 0,1 до 1 мрад.

[0019]

Фиг. 3 иллюстрирует поперечное сечение в направлении толщины пленки 3 промежуточного слоя для ламинированного стекла.

Пленка 3 промежуточного слоя для ламинированного стекла имеет трехслойную структуру, включающую в себя люминесцентный слой 31, содержащий люминесцентный материал, и регулирующие форму слои 32 и 33, ламинированные с обеих сторон слоя 31.

Люминесцентный слой 31 имеет форму тонкого клина с разностью между максимальной толщиной и минимальной толщиной, равной 100 мкм или меньше, и клиновидные регулирующие форму слои 32 и 33 ламинируются на этот слой. Таким образом, вся пленка 3 промежуточного слоя для ламинированного стекла имеет форму клина с углом θ клина от 0,1 до 1 мрад.

[0020]

Далее будут подробно описаны компоненты, составляющие люминесцентный слой и регулирующий форму слой пленки промежуточного слоя для ламинированного стекла по настоящему изобретению.

Люминесцентный слой содержит термопластичную смолу, пластификатор и люминесцентный материал. Люминесцентный слой, содержащий люминесцентный материал, позволяет пленке промежуточного слоя для ламинированного стекла по настоящему изобретению отображать высококонтрастные изображения при облучении светом.

[0021]

Термопластичная смола не ограничивается. Примеры термопластичной смолы включают в себя такие термопластичные смолы, как смола поливинилацеталя, сополимерная смола этилена и винилацетата, сополимерная смола этилена и акрила, полиуретановая смола, серосодержащая полиуретановая смола, смола поливинилового спирта, смола винилхлорида и смола полиэтилентерефталата. Из них предпочтительной является смола поливинилацеталя, потому что когда она используется в комбинации с пластификатором, получающаяся пленка промежуточного слоя для ламинированного стекла может иметь превосходную адгезию к стеклу.

[0022]

Смола поливинилацеталя может быть любой смолой поливинилацеталя, произведенной путем ацеталирования поливинилового спирта альдегидом, и предпочтительно является смолой поливинилбутираля. Две или более из смол поливинилацеталя могут использоваться в комбинации в случае необходимости.

[0023]

Нижний предел степени ацеталирования смолы поливинилацеталя предпочтительно составляет 40 мол.%, а ее верхний предел предпочтительно составляет 85 мол.%. Нижний предел более предпочтительно составляет 60 мол.%, а верхний предел более предпочтительно составляет 75 мол.%.

Нижний предел содержания гидроксильных групп в смоле поливинилацеталя предпочтительно составляет 10 мол.%, а верхний предел предпочтительно составляет 32 мол.%. Когда содержание гидроксильных групп в смоле поливинилацеталя в люминесцентном слое находится внутри этого диапазона, формирование люминесцентного слоя облегчается, и получаемая пленка промежуточного слоя для ламинированного стекла имеет высокую устойчивость к проникновению. Нижний предел содержания гидроксильных групп в смоле поливинилацеталя более предпочтительно составляет 15 мол.%, а верхний предел более предпочтительно составляет 30 мол.%. Нижний предел еще более предпочтительно составляет 18 мол.%, и верхний предел еще более предпочтительно составляет 28 мол.%. Нижний предел особенно предпочтительно составляет 20 мол.%, и верхний предел особенно предпочтительно составляет 25 мол.%.

Степень ацеталирования и содержание гидроксильных групп могут быть определены в соответствии с японским промышленным стандартом JIS K6728 «Способ испытания поливинилбутираля».

[0024]

Смола поливинилацеталя может быть приготовлена путем ацеталирования поливинилового спирта альдегидом.

Поливиниловый спирт обычно готовится путем омыления поливинилацетата. Обычно используется поливиниловый спирт со степенью омыления от 70 мол.% до 99,8 мол.%.

Степень омыления поливинилового спирта предпочтительно составляет от 80 мол.% до 99,8 мол.%.

Нижний предел степени полимеризации поливинилового спирта предпочтительно составляет 500, и ее верхний предел предпочтительно составляет 4000. Когда степень полимеризации поливинилового спирта равна 500 или больше, получаемое ламинированное стекло имеет высокую устойчивость к проникновению. Когда степень полимеризации поливинилового спирта составляет 4000 или меньше, облегчается формирование пленки промежуточного слоя для ламинированного стекла. Нижний предел степени полимеризации поливинилового спирта более предпочтительно составляет 1000, и ее верхний предел более предпочтительно составляет 3600.

[0025]

Альдегид не ограничивается. Обычно используется альдегид C1 - C10. Может использоваться любой альдегид C1 - C10, и его примеры включают в себя н-масляный альдегид, изомасляный альдегид, н-валериановый альдегид, 2-этилмасляный альдегид, н-гексиловый альдегид, н-октиловый альдегид, н-нониловый альдегид, н-дециловый альдегид, формальдегид, уксусный альдегид и бензальдегид. Из них предпочтительными являются н-масляный альдегид, н-гексиловый альдегид и н-валериановый альдегид, и более предпочтительным является н-масляный альдегид. Эти альдегиды могут использоваться по отдельности или в комбинации двух или более из них.

[0026]

Пластификатор не ограничивается. Примеры пластификатора включают в себя органические эфирные пластификаторы, такие как одноосновные сложные эфиры органической кислоты и многоосновные сложные эфиры органической кислоты, а также пластификаторы на основе фосфорной кислоты, такие как органофосфатные пластификаторы и органофосфитные пластификаторы. Пластификатор предпочтительно является жидким пластификатором.

[0027]

Одноосновные сложные эфиры органической кислоты не ограничиваются. Примеры этого включают в себя сложные эфиры гликоля, полученные реакцией гликоля (например, триэтиленгликоля, тетраэтиленгликоля, трипропиленгликоля) с одноосновной органической кислотой (например, масляной кислотой, изомасляной кислотой, капроновой кислотой, 2-этилмасляной кислотой, энантовой кислотой, н-каприловой кислотой, 2-этилгексиловой кислотой, пеларгоновой кислотой (н-нониловой кислотой), каприновой кислотой). В частности, предпочтительными являются триэтиленгликольдикапроат, триэтиленгликольди-2-этилбутират, триэтиленгликольди-н-октилат и триэтиленгликольди-2-этилгексаноат.

[0028]

Многоосновные сложные эфиры органической кислоты не ограничиваются. Примеры этого включают в себя эфирные соединения многоосновной органической кислоты (например, адипиновой кислоты, себациновой кислоты, азелаиновой кислоты) с линейным или разветвленным спиртом C4 - C8. В частности, предпочтительными являются дибутилсебацинат, диоктилазелат и дибутилкарбитоладипат.

[0029]

Органические эфирные пластификаторы не ограничиваются. Примеры органических эфирных пластификаторов включают в себя триэтиленгликольди-2-этилбутират, триэтиленгликольди-2-этилгексаноат, триэтиленгликольдикаприлат, триэтиленгликольди-н-октаноат, триэтиленгликольди-н-гептаноат, тетраэтиленгликольди-н-гептаноат, тетраэтиленгликольди-2-этилгексаноат, дибутилсебацинат, диоктилазелат, дибутилкарбитоладипат, этиленгликольди-2-этилбутират, 1,3-пропиленгликольди-2-этилбутират, 1,4-бутиленгликольди-2-этилбутират, диэтиленгликольди-2-этилбутират, диэтиленгликольди-2-этилгексаноат, дипропиленгликольди-2-этилбутират, триэтиленгликольди-2-этилпентаноат, тетраэтиленгликольди-2-этилбутират, диэтиленгликольдикаприлат, дигексиладипат, диоктиладипат, гексилциклогексиладипат, диизонониладипат, гептилнониладипат, дибутилсебацинат, модифицированные маслом себациновые алкиды, смеси фосфатов и адипатов, адипаты, смешанные адипаты, приготовленные из C4 - C9 алкиловых спиртов и C4 - C9 циклических спиртов, а также адипаты C6 - C8, такие как гексиладипат.

[0030]

Органофосфатный пластификатор не ограничивается. Примеры органофосфатного пластификатора включают в себя трибутоксиэтилфосфат, изодецилфенилфосфат и триизопропилфосфат.

[0031]

Для уменьшения гидролиза пластификатор предпочтительно содержит триэтиленгликольди-2-этилгексаноат (3GO), триэтиленгликольди-2-этилбутират (3GH), тетраэтиленгликольди-2-этилгексаноат (4GO) или дигексиладипат (DHA), более предпочтительно тетраэтиленгликольди-2-этилгексаноат (4GO) или триэтиленгликольди-2-этилгексаноат (3GO), особенно предпочтительно триэтиленгликольди-2-этилгексаноат.

[0032]

Содержание пластификатора в люминесцентном слое не ограничивается. Нижний предел содержания пластификатора предпочтительно составляет 30 массовых частей, а его верхний предел предпочтительно составляет 100 массовых частей на 100 массовых частей смолы поливинилацеталя. Когда содержание пластификатора составляет 30 массовых частей или больше, пленка промежуточного слоя для ламинированного стекла имеет низкую вязкость расплава, что приводит к высоким свойствам дегазации в производстве ламинированного стекла, включающего в себя пленку промежуточного слоя для ламинированного стекла. Когда содержание пластификатора составляет 100 массовых частей или меньше, пленка промежуточного слоя для ламинированного стекла имеет высокую прозрачность. Нижний предел содержания пластификатора более предпочтительно составляет 35 массовых частей, а его верхний предел более предпочтительно составляет 80 массовых частей. Нижний предел еще более предпочтительно составляет 45 массовых частей, а верхний предел еще более предпочтительно составляет 70 массовых частей. Нижний предел особенно предпочтительно составляет 50 массовых частей, а верхний предел особенно предпочтительно составляет 63 массовых части.

[0033]

Люминесцентный материал представляет собой по меньшей мере один материал, выбираемый из группы, состоящей из люминесцентных частиц, люминесцентных пигментов и люминесцентных красок.

Примеры люминесцентных частиц и люминесцентных пигментов включают в себя флуоресцентные материалы, представленные веществами Y2O2S:Eu, BaMg2Al16O27:Eu,Mn, (SrCaBaMg)5(PO4)3Cl:Eu, BaMg2Al16O27:Eu, BaMg2Al16O27:Eu,Mn, Sr5(PO4)3Cl:Eu, LaPO4:Ce,Tb, MgAl11O19:Ce,Tb, Y2O3:Eu, Y(PV)O4:Eu, 3,5MgO·0,5MgF2·GeO2:Mn, Ca10(PO4)6FCl:Sb,Mn, Sr10(PO4)6FCl:Sb,Mn, (SrMg)2P2O7:Eu, Sr2P2O7:Eu, CaWO4, CaWO4:Pb, MgWO4, (BaCa)5(PO4)3Cl:Eu, Sr4Al14O25:Eu и Zn2SiO4:Mn, композиты, содержащие эти материалы, а также частицы, такие как частицы ZnS, частицы GaSe, частицы SiC и частицы CdTe.

[0034]

Примеры люминесцентных красок включают в себя (карбазол-нафталимидные) краски, (ацетонитрил-трифениленаминовые) краски, арилсульфонатцианиновые краски, периленовые краски, кумариновые краски, а также трис(4,4,4-трифтор-1-(2-тиенил)-1,3-бутандионато-O,O')бис(трифенилфосфиноксид-O-)европий.

[0035]

В частности, подходящими люминесцентными красками являются соединения, имеющие нафталимидную структуру, и соединения, имеющие кумариновую структуру. Соединения, имеющие нафталимидную структуру, и соединения, имеющие кумариновую структуру, имеют хорошую совместимость с термопластичной смолой, используемой в качестве смолы связующего вещества. Эти соединения таким образом могут быть равномерно диспергированы в смоле связующего вещества, позволяя получаемой пленке промежуточного слоя для ламинированного стекла иметь высокую прозрачность и низкую мутность. Кроме того, соединения, имеющие нафталимидную структуру, и соединения, имеющие кумариновую структуру, обладают превосходной долговечностью при ультрафиолетовом облучении. Таким образом, пленка промежуточного слоя для ламинированного стекла, содержащая любое из этих соединений, может обладать превосходной светостойкостью.

[0036]

Конкретные примеры соединений, имеющих нафталимидную структуру, включают в себя 4-бром-1,8-нафталимид, 4-амино-1,8-нафталимид, имид 4-метокси-N-метилнафтойной кислоты, нафталимид, 4-аминонафталимид, N-метил-4-аминонафталимид, N-этил-4-аминонафталимид, N-пропил-4-аминонафталимид, N-н-бутил-4-аминонафталимид, 4-ацетиламинонафталимид, N-метил-4-ацетиламинонафталимид, N-этил-4-ацетиламинонафталимид, N-пропил-4-ацетиламинонафталимид, N-н-бутил-4-ацетиламинонафталимид, N-метил-4-метоксинафталимид, N-этил-4-метоксинафталимид, N-пропил-4-метоксинафталимид, N-н-бутил-4-метоксинафталимид, N-метил-4-этоксинафталимид, N-этил-4-этоксинафталимид, N-пропил-4-этоксинафталимид, N-н-бутил-4-этоксинафталимид, Lumogen F Violet 570 (производства компании BASF Japan Ltd.) и Lumogen F Blue 650 (производства компании BASF Japan Ltd.).

[0037]

Конкретные примеры соединений, имеющих кумариновую структуру, включают в себя производные, содержащие являющийся донором электронов заместитель в положении 7 кольца кумарина. Более конкретные примеры включают в себя: производные, содержащие аминогруппу в положении 7 кольца кумарина, включая кумариновые красители, такие как 3-(2'-бензотиазолил)-7-диэтиламинокумарин (кумарин 6), 3-(2'-бензимидазолил)-7-N,N-диэтиламинокумарин (кумарин 7), 3-(2'-N-метилбензимидазолил)-7-N,N-диэтиламинокумарин (кумарин 30), и 2,3,5,6-1H,4H-тетрагидро-8-трифторметилхинолизин(9,9a,1-gh)кумарин (кумарин 153), а также кумариновые красители, такие как Основной Желтый 51; и производные, содержащие гидроксильную группу в положении 7 кольца кумарина, включая 7-гидроксикумарин, 3-циано-7-гидроксикумарин, 7-гидрокси-4-метилкумарин, 7-диэтиламино-4-метилкумарин, 7-диметиламиноциклопента[c]-кумарин, 1,2,4,5,3H,6H,10H-тетрагидро-8-метил[1]бензопирано[9,9a,1-gH]хинолизин-10-он, 7-амино-4-трифторметилкумарин, 1,2,4,5,3H,6H,10H-тетрагидро-9-циано[1]бензопирано[9,9a,1-gH]хинолизин-10-он, 1,2,4,5,3H,6H,10H-тетрагидро-9-карбо-трет-бутокси[1]бензопирано[9,9a,1-gH]хинолизин-10-он, 7-этиламино-6-метил-4-трифторметилкумарин, 1,2,4,5,3H,6H,10H-тетрагидро-9-карбоэтокси[1]бензопирано[9,9a,1-gH]хинолизин-10-он, 7-диэтиламино-3-(1-метилбензимидазолил)кумарин, 7-диметиламино-4-трифторметилкумарин, 1,2,4,5,3H,6H,10H-тетрагидро-9-карбокси[1]бензопирано[9,9a,1-gH]хинолизин-10-он, 1,2,4,5,3H,6H,10H-тетрагидро-9-ацетил[1]бензопирано[9,9a,1-gH]хинолизин-10-он, 3-(2-бензимидазолил)-7-N,N-диэтиламинокумарин, 1,2,4,5,3H,6H,10H-тетрагидро-8-трифторметил[1]бензопирано[9,9a,1-gH]хинолизин-10-он, 3-(2-бензотиазолил)-7-диэтиламинокумарин, 7-диэтиламинокумарин, 7-диэтиламино-4-трифторметилкумарин, 2,3,6,7-тетрагидро-9-(трифторметил)-1H,5H,11H-[1]бензопирано[6,7,8-ij]хинолизин-11-он, 7-амино-4-метилкумарин и 4,6-диметил-7-этиламинокумарин.

[0038]

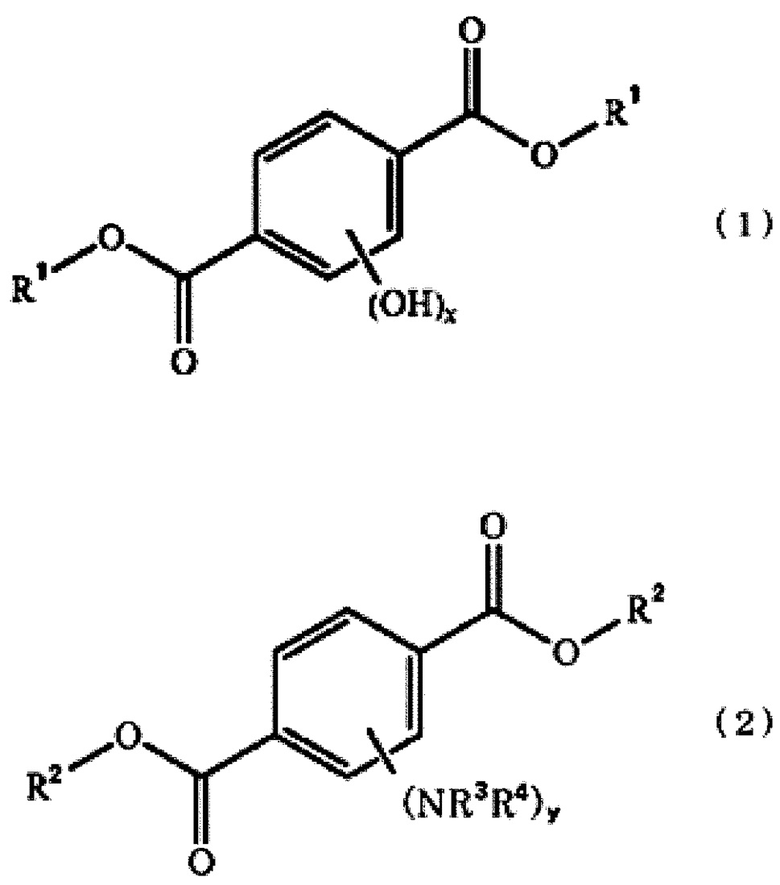

Люминесцентный материал предпочтительно представляет собой люминесцентный материал, имеющий структуру терефталата. Примеры люминесцентного материала, имеющего структуру терефталата, включают в себя соединения, представленные нижеприведенной Формулой (1) и соединения, представленные нижеприведенной Формулой (2). Эти соединения могут использоваться по отдельности или в комбинации двух или более из них.

[0039]

[0040]

В Формуле (1) R1 представляет собой органическую группу, а x может иметь значение 1, 2, 3 или 4. Для еще более высокой прозрачности пленки промежуточного слоя для ламинированного стекла предпочтительно, чтобы x было равно 1 или 2; более предпочтительно, чтобы соединение имело гидроксильную группу в положении 2 или 5 бензольного ядра; и еще более предпочтительно, чтобы соединение имело гидроксильные группы в положениях 2 и 5 бензольного ядра.

Органическая группа R1 предпочтительно является углеводородной группой, более предпочтительно углеводородной группой C1 - C10, еще более предпочтительно углеводородной группой C1 - C5, и особенно предпочтительно углеводородной группой C1 - C3. Когда углеводородная группа содержит 10 или меньше атомов углерода, люминесцентный материал, имеющий структуру терефталата, может быть легко диспергирован в пленке промежуточного слоя для ламинированного стекла. Углеводородная группа предпочтительно является алкильной группой.

[0041]

Примеры соединений, имеющих структуру, представленную Формулой (1), включают в себя диэтил-2,5-дигидрокситерефталат и диметил-2,5-дигидрокситерефталат. Среди соединений, имеющих структуру, представленную Формулой (1), предпочтительным является диэтил-2,5-дигидрокситерефталат (производства компании Aldrich), потому что он позволяет отображать еще более высококонтрастные изображения. Например, соединения, имеющие структуру, представленную Формулой (1), могут быть легко возбуждены светом, имеющим длину волны 405 нм.

[0042]

В Формуле (2) R2 представляет собой органическую группу, каждый из R3 и R4 представляет собой атом водорода или органическую группу, и y может иметь значение 1, 2, 3 или 4.

Органическая группа R2 предпочтительно является углеводородной группой, более предпочтительно углеводородной группой C1 - C10, еще более предпочтительно углеводородной группой C1 - C5, и особенно предпочтительно углеводородной группой C1 - C3. Когда количество атомов углерода в углеводородной группе равно или меньше чем вышеупомянутый верхний предел, люминесцентный материал, имеющий структуру терефталата, может быть легко диспергирован в пленке промежуточного слоя для ламинированного стекла. Углеводородная группа предпочтительно является алкильной группой. В Формуле (2) NR3R4 представляет собой аминогруппу. Каждый из R3 и R4 предпочтительно представляет собой атом водорода. У бензольного ядра в соединении, имеющем структуру, представленную формулой (2), может быть аминогруппа (аминогруппы) в положении (положениях) одного атома водорода, двух атомов водорода, трех атомов водорода или четырех атомов водорода из числа атомов водорода бензольного ядра.

[0043]

Предпочтительным соединением, имеющим структуру, представленную Формулой (2), является диэтил-2,5-диаминотерефталат (производства компании Aldrich), поскольку он позволяет отображать еще более высококонтрастные изображения.

[0044]

Нижний предел количества люминесцентного материала в люминесцентном слое предпочтительно составляет 0,005 массовых частей, верхний предел этого количества предпочтительно составляет 5 массовых частей на 100 массовых частей термопластичной смолы. Достаточная люминесценция требует больше некоторого количества люминесцентного материала; однако использование большого количества люминесцентного материала в некоторых случаях приводит к низкой люминесценции. Это приписывается явлению концентрационного гашения, когда взаимодействия между возбужденными люминесцентными материалами вызывают перенос поглощенной энергии в неизлучательный процесс, который не подразумевает светового излучения, что приводит к уменьшенной интенсивности люминесценции. Когда количество люминесцентного материала находится внутри вышеупомянутого диапазона, может быть достигнута достаточно высококонтрастная люминесценция при облучении светом, имеющим конкретную длину волны. Нижний предел количества люминесцентного материала более предпочтительно составляет 0,01 массовой части, а его верхний предел более предпочтительно составляет 3 массовых части. Нижний предел еще более предпочтительно составляет 0,05 массовой части, а верхний предел еще более предпочтительно составляет 1 массовую часть.

[0045]

Нижний предел количества люминесцентного материала в люминесцентном слое предпочтительно составляет 0,005 мас.%, а его верхний предел предпочтительно составляет 5 мас.% в 100 мас.% люминесцентного слоя. Когда количество люминесцентного материала составляет 0,005 мас.% или больше, получаемая пленка промежуточного слоя для ламинированного стекла может отображать даже более высококонтрастные изображения. Когда количество люминесцентного материала составляет 5 мас.% или меньше, получаемая пленка промежуточного слоя для ламинированного стекла может иметь даже более высокую прозрачность. Нижний предел количества люминесцентного материала более предпочтительно составляет 0,01 мас.%, а его верхний предел более предпочтительно составляет 3 мас.%. Нижний предел еще более предпочтительно составляет 0,02 мас.%, а верхний предел еще более предпочтительно составляет 1 мас.%.

[0046]

Предпочтительно люминесцентный слой дополнительно содержит диспергирующее вещество. С помощью диспергирующего вещества люминесцентный материал может быть мелко диспергирован в слое, что приводит к более однородной люминесценции.

Диспергирующее вещество может быть традиционно известным диспергирующим веществом. Примеры этого включают в себя: соединения, имеющие структуру сульфокислоты, такие как бензолсульфонаты линейного алкила; соединения, имеющие структуру сложного эфира, такие как сложные диэфирные соединения, алкилрицинолеаты, фталаты, адипаты, себацинаты и фосфаты; соединения, имеющие эфирную структуру, такие как полиоксиэтиленгликоль, полиоксипропиленгликоль и алкилфенилполиоксиэтиленовые эфиры; соединения, имеющие структуру карбоновой кислоты, такие как многоосновные карбоновые кислоты; соединения, имеющие структуру амина, такие как лауриламин, диметиллауриламин, олеилпропилендиамин, вторичные амины полиэтиленоксида, третичные амины полиэтиленоксида, диамины полиэтиленоксида; соединения, имеющие структуру полиамина, такие как полиалкиленполиаминалкиленоксиды; соединения, имеющие структуру амида, такие как диэтаноламиды олеиновой кислоты и амиды алканольной жирной кислоты; соединения, имеющие структуру высокомолекулярного амида, такие как поливинилпирролидон и аминовые соли амида полиэфирной кислоты; соединения, имеющие структуру силана с алкильной группой, такие как триэтоксипропилизоцианатсилан и триэтоксибутилсилан; соединения, имеющие структуру силана с акрилоксигруппой, такие как триэтоксипропилакрилоксисилан; соединения, имеющие структуру силана с винильной группой, такие как триэтоксипропилвинилсилан; соединения, имеющие структуру полисилоксана, которые являются полимерами, имеющими боковую цепь, такую как эпоксигруппа, группа фосфорной кислоты, карбоксильная группа или меркаптогруппа; соединения, имеющие изоцианатную группу, такие как изоцианаты; а также соединения, имеющие изоциануратные группы, такие как изоцианураты. Также полезными являются высокомолекулярные диспергирующие вещества, такие как кислота полиоксиэтиленалкилэфирфосфорная кислота (соли), высокополимерные многоосновные карбоновые кислоты и конденсированные рицинолеаты. «Высокомолекулярное диспергирующее вещество» определяется как диспергирующее вещество, имеющее молекулярную массу 10000 или больше.

[0047]

Когда люминесцентный слой содержит диспергирующее вещество, нижний предел количества диспергирующего вещества в люминесцентном слое предпочтительно составляет 1 массовую часть, а его верхний предел предпочтительно составляет 50 массовых частей на 100 массовых частей люминесцентного материала. Когда количество диспергирующего вещества находится внутри этого диапазона, люминесцентный материал может быть равномерно диспергирован в люминесцентном слое. Нижний предел количества диспергирующего вещества более предпочтительно составляет 3 массовых части, а его верхний предел более предпочтительно составляет 30 массовых частей. Нижний предел еще более предпочтительно составляет 5 массовых частей, а верхний предел еще более предпочтительно составляет 25 массовых частей.

[0048]

Люминесцентный слой может дополнительно содержать поглотитель ультрафиолетовых лучей. При использовании поглотителя ультрафиолетовых лучей люминесцентный слой может иметь высокую светостойкость.

Примеры поглотителя ультрафиолетовых лучей включают в себя соединения, имеющие структуру малоната, соединения, имеющие структуру оксанилида, соединения, имеющие структуру бензотриазола, соединения, имеющие структуру бензофенона, соединения, имеющие структуру триазина, соединения, имеющие структуру бензоата, а также соединения, имеющие структуру стерически затрудненного амина.

[0049]

В том случае, когда люминесцентный слой содержит поглотитель ультрафиолетовых лучей, верхний предел количества поглотителя ультрафиолетовых лучей в люминесцентном слое предпочтительно составляет 1 массовую часть, более предпочтительно 0,5 массовой части, еще более предпочтительно 0,2 массовой части, особенно предпочтительно 0,1 массовой части на 100 массовых частей смолы поливинилацеталя.

[0050]

Для того, чтобы получить превосходную светостойкость, люминесцентный слой предпочтительно содержит антиоксидант.

Может использоваться любой антиоксидант. Примеры антиоксиданта включают в себя антиоксиданты, имеющие структуру фенола, антиоксиданты, содержащие серу, а также антиоксиданты, содержащие фосфор.

Антиоксидант, имеющий структуру фенола, является антиоксидантом, имеющим скелет фенола. Примеры антиоксиданта, имеющего структуру фенола, включают в себя 2,6-ди-трет-бутил-p-крезол (BHT), бутилированный гидроксианизол (BHA), 2,6-ди-трет-бутил-4-этилфенол, стеарил-β-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат, 2,2'-метиленбис-(4-метил-6-бутилфенол), 2,2'-метиленбис-(4-этил-6-трет-бутилфенол), 4,4'-бутилиден-бис-(3-метил-6-трет-бутилфенол), 1,1,3-трис-(2-метил-гидрокси-5-трет-бутилфенил)бутан, тетракис[метилен-3-(3',5'-бутил-4-гидроксифенил)пропионат]метан, 1,3,3-трис-(2-метил-4-гидрокси-5-трет-бутилфенол)бутан, 1,3,5-триметил-2,4,6-трис(3,5-ди-трет-бутил-4-гидроксибензил)бензол, гликолевый эфир бис(3,3'-трет-бутилфенол)масляной кислоты, а также пентаэритритолтетракис[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат]. Эти антиоксиданты могут использоваться по отдельности или в комбинации двух или более из них.

[0051]

Люминесцентный слой может содержать теплопоглощающее вещество в том случае, когда пленка промежуточного слоя для ламинированного стекла по настоящему изобретению должна иметь теплозащитные свойства.

Теплопоглощающее вещество может быть любым теплопоглощающим веществом, способным экранировать инфракрасное излучение, и предпочтительно представляет собой по меньшей мере одно вещество, выбираемое из группы, состоящей из частиц легированного оловом оксида индия (ITO), частиц легированного сурьмой оксида олова (ATO), частиц легированного алюминием оксида цинка (AZO), частиц легированного индием оксида цинка (IZO), частиц легированного оловом оксида цинка, частиц легированного кремнием оксида цинка, частиц гексаборида лантана, а также частиц гексаборида церия.

[0052]

Люминесцентный слой может содержать в случае необходимости добавку (добавки), такую как светостабилизатор или антистатик. Когда в части пленки промежуточного слоя для ламинированного стекла по настоящему изобретению формируется цветная полоса, часть люминесцентного слоя может содержать пигмент, такой как синий пигмент, синий краситель, зеленый пигмент или зеленый краситель.

[0053]

Люминесцентный слой предпочтительно имеет концентрацию элементарного магния 80 частей на миллион или меньше. В том случае, когда люминесцентный материал имеет структуру терефталата, люминесцентный материал, имеющий структуру терефталата, и элементарный магний формируют комплексное соединение, которое в частности имеет тенденцию вызывать обесцвечивание пленки промежуточного слоя для ламинированного стекла. Когда люминесцентный слой имеет концентрацию элементарного магния 80 частей на миллион или меньше, обесцвечивание пленки промежуточного слоя для ламинированного стекла может быть подавлено. Для дополнительного подавления обесцвечивания пленки промежуточного слоя для ламинированного стекла концентрация элементарного магния в люминесцентном слое предпочтительно составляет 75 частей на миллион или меньше, более предпочтительно 60 частей на миллион или меньше, еще более предпочтительно 50 частей на миллион или меньше, особенно предпочтительно 40 частей на миллион или меньше, еще более предпочтительно 30 частей на миллион или меньше, и наиболее предпочтительно 25 частей на миллион или меньше. Концентрация элементарного магния в люминесцентном слое может быть равна 0 частей на миллион.

Элементарный магний может содержаться в люминесцентном слое, например, в форме металлического магния или соли магния.

«Обесцвечивание» означает, что значение индекса пожелтения (YI) ламинированного стекла, включающего в себя пленку промежуточного слоя для ламинированного стекла между двумя листами прозрачного стекла (толщина: 2,5 мм), превышает 20. Значение индекса пожелтения может быть измерено с использованием спектрофотометра (марки «U-4100», производства компании Hitachi High-Technologies Corporation) в соответствии с японским промышленным стандартом JIS Z 8722. Значение индекса пожелтения предпочтительно равно 20 или меньше, более предпочтительно 15 или меньше, еще более предпочтительно 10 или меньше, и предпочтительно равно 0 или больше.

[0054]

Люминесцентный слой предпочтительно имеет концентрацию элементарного лития 25 частей на миллион или меньше. Когда люминесцентный слой содержит большое количество элементарного лития, пленка промежуточного слоя для ламинированного стекла обесцвечивается, как полагают, благодаря образованию комплексного соединения люминесцентного материала, имеющего структуру терефталата, с элементарным литием. Когда люминесцентный слой имеет концентрацию элементарного лития 25 частей на миллион или меньше, обесцвечивание пленки промежуточного слоя для ламинированного стекла может быть дополнительно подавлено. Верхний предел концентрации элементарного лития в люминесцентном слое более предпочтительно составляет 20 частей на миллион, еще более предпочтительно 10 частей на миллион или меньше, а ее нижний предел предпочтительно составляет 0 частей на миллион, более предпочтительно 1 часть на миллион.

[0055]

Регулирующий форму слой содержит термопластичную смолу и пластификатор. Термопластичная смола и пластификатор, содержащиеся в регулирующем форму слое, могут быть теми же самыми, что и содержащиеся в люминесцентном слое. Для того, чтобы отображать даже более высококонтрастные изображения с яркостью внутри некоторого диапазона, регулирующий форму слой предпочтительно не содержит люминесцентного материала, или имеет более низкую концентрацию светового материала (в мас.%), чем люминесцентный слой. Термопластичная смола в регулирующем форму слое предпочтительно представляет собой смолу поливинилацеталя.

[0056]

Предпочтительно регулирующий форму слой дополнительно содержит модификатор адгезии.

Модификатор адгезии не ограничивается, и предпочтительно является солью металла. Модификатор адгезии предпочтительно представляет собой по меньшей мере одну соль металла, выбираемую из группы, состоящей из соли щелочного металла, соли щелочноземельного металла и соли магния. Соль металла предпочтительно содержит по меньшей мере один металл, выбираемый из калия и магния. Соль металла более предпочтительно представляет собой соль щелочного металла и органической кислоты C1-C16, соль щелочноземельного металла и органической кислоты C1-C16, или соль магния и органической кислоты C1-C16, еще более предпочтительно соль щелочного металла и органической кислоты C2-C16, соль щелочноземельного металла и органической кислоты C2-C16, или соль магния и органической кислоты C2-C16, особенно предпочтительно соль магния и карбоновой кислоты C2-C16 или калийную соль карбоновой кислоты C2-C16. Соль магния и карбоновой кислоты C2-C16 и калийная соль карбоновой кислоты C2-C16 не ограничиваются. Примеры таких солей включают в себя ацетат магния, ацетат калия, пропионат магния, пропионат калия, 2-этилбутаноат магния, 2-этилбутаноат калия, 2-этилгексаноат магния и 2-этилгексаноат калия. Нижний предел количества атомов углерода в органической кислоте предпочтительно составляет 1, а его верхний предел предпочтительно составляет 10. Нижний предел более предпочтительно составляет 2, а верхний предел более предпочтительно составляет 8.

[0057]

Количество модификатора адгезии в регулирующем форму слое не ограничивается. Нижний предел этого количества предпочтительно составляет 0,0005 массовой части, а его верхний предел предпочтительно составляет 0,05 массовой части на 100 массовых частей термопластичной смолы. Когда количество модификатора адгезии составляет 0,0005 массовой части или больше, ламинированное стекло имеет высокую устойчивость к проникновению. Когда количество модификатора адгезии составляет 0,05 массовой части или меньше, пленка промежуточного слоя для ламинированного стекла имеет высокую прозрачность. Нижний предел количества модификатора адгезии более предпочтительно составляет 0,002 массовой части, а его верхний предел более предпочтительно составляет 0,02 массовой части.

[0058]

Для высокой влагостойкости регулирующего форму слоя общее количество щелочного металла, щелочноземельного металла и магния в регулирующем форму слое предпочтительно составляет 300 частей на миллион или меньше. Например, щелочной металл, щелочноземельный металл и магний могут содержаться как металлы, получаемые из модификатора адгезии, или могут содержаться как металлы, получаемые из нейтрализующего агента, используемого во время синтеза смолы поливинилацеталя. Общее количество щелочного металла, щелочноземельного металла и магния в регулирующем форму слое более предпочтительно составляет 200 частей на миллион или меньше, еще более предпочтительно 150 частей на миллион или меньше, и особенно предпочтительно 100 частей на миллион или меньше.

Для того, чтобы дополнительно предотвратить обесцвечивание пленки промежуточного слоя для ламинированного стекла, регулирующий форму слой предпочтительно имеет концентрацию элементарного магния, равную 150 частей на миллион или меньше, более предпочтительно 100 частей на миллион или меньше, еще более предпочтительно 50 частей на миллион или меньше, и особенно предпочтительно 30 частей на миллион или меньше. Концентрация элементарного магния в регулирующем форму слое может составлять 0 частей на миллион или больше чем 0 частей на миллион.

[0059]

Регулирующий форму слой в случае необходимости может дополнительно содержать добавку (добавки), такую как поглотитель ультрафиолетовых лучей, антиоксидант, теплопоглощающее вещество, светостабилизатор или антистатик.

Когда в части пленки промежуточного слоя для ламинированного стекла по настоящему изобретению формируется цветная полоса, часть регулирующего форму слоя может содержать пигмент, такой как синий пигмент, синий краситель, зеленый пигмент или зеленый краситель.

[0060]

Когда люминесцентный слой и регулирующий форму слой в пленке промежуточного слоя для ламинированного стекла по настоящему изобретению оба содержат смолу поливинилацеталя в качестве термопластичной смолы, комбинация смол поливинилацеталя для этих слоев предпочтительно выбирается таким образом, чтобы смола поливинилацеталя в люминесцентном слое имела более низкое содержание гидроксильных групп, чем смола поливинилацеталя в регулирующем форму слое. Такая комбинация предотвращает миграцию люминесцентного материала из люминесцентного слоя в регулирующий форму слой.

Для того, чтобы дополнительно предотвратить миграцию люминесцентного материала из люминесцентного слоя в регулирующий форму слой, смола поливинилацеталя в люминесцентном слое и смола поливинилацеталя в регулирующем форму слое предпочтительно имеют разницу в содержании гидроксильных групп меньше чем 6,5 мол.%. Эта разница в содержании гидроксильных групп более предпочтительно составляет 6,4 мол.% или меньше, еще более предпочтительно 6,2 мол.% или меньше, особенно предпочтительно 6,0 мол.% или меньше, и наиболее предпочтительно 5,8 мол.% или меньше.

Разница в содержании гидроксильных групп предпочтительно составляет 1 мол.% или больше, более предпочтительно 2 мол.% или больше, и еще более предпочтительно 3 мол.% или больше.

[0061]

Различные свойства могут быть приданы получаемой пленке промежуточного слоя для ламинированного стекла путем выбора комбинации термопластичных смол и пластификаторов в люминесцентном слое и регулирующем форму слое.

Например, когда люминесцентный слой имеет более высокое содержание пластификатора, чем регулирующий форму слой, пленке промежуточного слоя для ламинированного стекла по настоящему изобретению могут быть приданы звукоизолирующие свойства. В частности, разница в содержании пластификатора, равная предпочтительно 5 массовых частей или больше, более предпочтительно 10 массовых частей или больше, еще более предпочтительно 15 массовых частей или больше может привести к высоким звукоизолирующим свойствам. Разница в содержании пластификатора предпочтительно составляет 50 массовых частей или меньше, более предпочтительно 40 массовых частей или меньше, еще более предпочтительно 35 массовых частей или меньше.

[0062]

Для того, чтобы дополнительно улучшить звукоизолирующие свойства, предпочтительно, чтобы смола поливинилацеталя в люминесцентном слое имела более высокую степень ацетилирования, чем смола поливинилацеталя в регулирующем форму слое. В частности, разница в степени ацетилирования между смолами поливинилацеталя предпочтительно составляет 0,1 мол.% или больше, более предпочтительно 1 мол.% или больше, еще более предпочтительно 5 мол.% или больше, и особенно предпочтительно 10 мол.% или больше.

Для того, чтобы дополнительно улучшить звукоизолирующие свойства, предпочтительно, чтобы смола поливинилацеталя в люминесцентном слое имела более низкое содержание гидроксильной группы, чем смола поливинилацеталя в регулирующем форму слое. В частности, разница в содержании гидроксильных групп предпочтительно составляет 1 мол.% или больше, более предпочтительно 3 мол.% или больше, и еще более предпочтительно 5 мол.% или больше.

Для того, чтобы дополнительно улучшить звукоизолирующие свойства, предпочтительно, чтобы смола поливинилацеталя в люминесцентном слое имела более высокую степень ацеталирования, чем смола поливинилацеталя в регулирующем форму слое.

[0063]

Пленка промежуточного слоя для ламинированного стекла по настоящему изобретению может быть произведена с помощью любого способа. Например, раствор пластификатора, содержащий пластификатор и люминесцентный материал, в достаточной степени смешивается со смолой поливинилацеталя для того, чтобы приготовить полимерную композицию для люминесцентного слоя. После этого раствор пластификатора, содержащий модификатор адгезии и пластификатор, в достаточной степени смешивается со смолой поливинилацеталя для того, чтобы приготовить полимерную композицию для регулирующего форму слоя. Затем полимерная композиция для люминесцентного слоя и полимерная композиция для регулирующего форму слоя соэкструдируются с использованием cоэкструдера, посредством чего может быть получена пленка промежуточного слоя для ламинированного стекла, включающая в себя люминесцентный слой и регулирующий форму слой, ламинированные вместе.

[0064]

Пленка промежуточного слоя для ламинированного стекла по настоящему изобретению включает в себя люминесцентный слой, и таким образом становится светящейся при облучении светом, имеющим конкретную длину волны. Такое свойство позволяет отображать информацию с высоким контрастом.

Примеры устройства для облучения светом, имеющим конкретную длину волны, включают в себя точечный источник света (LC-8, производства компании Hamamatsu Photonics K. K.), ксеноновую импульсную лампу (лампа CW, производства компании Heraeus Holding), а также источник черного излучения (Carry Hand, производства компании Iuchi Seieido Co., Ltd.).

[0065]

Настоящее изобретение также охватывает ламинированное стекло, включающее в себя пару стеклянных листов и ламинированное стекло по настоящему изобретению между этими стеклянными листами.

Эти стеклянные листы могут быть обычно используем прозрачным листовым стеклом. Примеры этого включают в себя неорганическое стекло, такое как листовое флоат-стекло, полированное листовое стекло, прессованное листовое стекло, армированное стекло, окрашенное листовое стекло, теплопоглощающее стекло, теплоотражающее стекло и зеленое стекло. Также полезным является экранирующее ультрафиолетовый свет стекло, включающее в себя экранирующее ультрафиолетовый свет покрытие на поверхности стекла; однако такое стекло предпочтительно используется в качестве стеклянного листа с той стороны, которая противоположна стороне, облучаемой светом с конкретной длиной волны. Также полезными являются листы из органического пластика, такого как полиэтилентерефталат, поликарбонат или полиакрилат.

В качестве стеклянных листов могут использоваться два или более видов стеклянных листов. Примерные случаи этого включают в себя ламинированное стекло, в котором пленка промежуточного слоя для ламинированного стекла по настоящему изобретению прослаивается между прозрачным листовым флоат-стеклом и окрашенным стеклянным листом, таким как зеленое стекло. Кроме того, в качестве стеклянных листов могут использоваться два или более видов стеклянных листов, отличающихся по толщине.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0066]

Настоящее изобретение предлагает пленку промежуточного слоя для ламинированного стекла, которая предотвращает явление двойного изображения в одной конкретной области ламинированного стекла и позволяет отображать высококонтрастные изображения с яркостью внутри некоторого диапазона. Настоящее изобретение также предлагает ламинированное стекло, включающее в себя пленку промежуточного слоя для ламинированного стекла.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0067]

Фиг. 1 представляет собой схематический вид, иллюстрирующий один примерный вариант осуществления пленки промежуточного слоя для ламинированного стекла по настоящему изобретению.

Фиг. 2 представляет собой схематический вид, иллюстрирующий один примерный вариант осуществления пленки промежуточного слоя для ламинированного стекла по настоящему изобретению.

Фиг. 3 представляет собой схематический вид, иллюстрирующий один примерный вариант осуществления пленки промежуточного слоя для ламинированного стекла по настоящему изобретению.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0068]

Варианты осуществления настоящего изобретения будут дополнительно описаны ниже со ссылками на примеры. Настоящее изобретение не ограничивается этими примерами.

[0069]

(Пример 1)

(1) Приготовление полимерной композиции для люминесцентного слоя

К 60 массовым частям триэтиленгликольди-2-этилгексаноата (3GO) были добавлены 1,5 массовые части диэтил-2,5-дигидрокситерефталата (производства компании Aldrich), который являлся соединением, представленным Формулой (1), в качестве люминесцентного материала. Таким образом был приготовлен люминесцентный раствор пластификатора. Отдельно был получен поливинилбутираль (содержание ацетильной группы: 12,5 мол.%, содержание гидроксильных групп: 23,6 мол.%, степень бутирализации: 63,9 мол.%), путем ацеталирования поливинилового спирта, имеющего степень полимеризации 2300, н-масляным альдегидом. Весь полученный раствор пластификатора и 100 массовых частей поливинилбутираля были в достаточной степени смешаны с помощью смесительных вальцов для того, чтобы приготовить полимерную композицию для люминесцентного слоя.

[0070]

(2) Приготовление полимерной композиции для регулирующего форму слоя

Ацетат магния в качестве модификатора адгезии был добавлен к 40 массовым частям триэтиленгликольди-2-этилгексаноата (3GO), посредством чего был приготовлен раствор пластификатора. Отдельно был получен поливинилбутираль (содержание ацетильной группы: 0,9 мол.%, содержание гидроксильной группы: 30,0 мол.%, степень бутирализации: 69,1 мол.%), путем ацеталирования поливинилового спирта, имеющего степень полимеризации 1700, н-масляным альдегидом. Весь полученный раствор пластификатора и 100 массовых частей поливинилбутираля были в достаточной степени смешаны с помощью смесительных вальцов для того, чтобы приготовить полимерную композицию для регулирующего форму слоя.

Ацетат магния был добавлен к триэтиленгликольди-2-этилгексаноату (3GO) в таком количестве, чтобы регулирующий форму слой имел концентрацию элементарного магния, равную 70 частям на миллион.

[0071]

(3) Изготовление пленки промежуточного слоя для ламинированного стекла

Полимерная композиция для люминесцентного слоя и полимерная композиция для регулирующего форму слоя, полученные выше, совместно экструдировались с помощью экструдеров для того, чтобы приготовить трехслойную пленку промежуточного слоя для ламинированного стекла, как показано на Фиг. 3, в котором регулирующий форму слой, люминесцентный слой и другой регулирующий форму слой были ламинированы в указанном порядке.

Самое короткое расстояние между первым концом и вторым концом в направлении, перпендикулярном к направлению экструдирования полученной пленки промежуточного слоя, составляло 1 м.

Люминесцентный слой полученной пленки промежуточного слоя для ламинированного стекла имел клиновидную форму профиля с минимальной толщиной 90 мкм и максимальной толщиной 140 мкм. Вся пленка промежуточного слоя для ламинированного стекла имела клиновидную форму профиля с минимальной толщиной 800 мкм и максимальной толщиной 1200 мкм. Первый конец пленки промежуточного слоя для ламинированного стекла имел минимальную толщину, а второй конец имел максимальную толщину. Минимальная и максимальная толщина были измерены путем наблюдения под оптическим микроскопом.

[0072]

(4) Изготовление ламинированного стекла

Полученная пленка промежуточного слоя была расположена между двумя прозрачными листами флоат-стекла (1000 мм длиной × 300 мм шириной × 2,5 мм толщиной) для того, чтобы изготовить ламинат. Этот ламинат был временно связан давлением с использованием горячих валков с температурой 230°C. Временно связанный давлением ламинат был спрессован с использованием автоклава с помощью способа горячих валков при температуре 135°C и давлении 1,2 МПа в течение 20 мин для того, чтобы изготовить ламинированное стекло (1000 мм длиной × 300 мм шириной).

[0073]

(5) Изготовление ламинированного стекла для измерения яркости

Кусок (тонкая часть), имеющий размер 10 см длиной × 10 см шириной был вырезан из пленки промежуточного слоя так, чтобы центр этого куска находился в точке, лежащей на самой короткой линии между первым и вторым концами на расстоянии 10 см от первого конца. Аналогичным образом, кусок (толстая часть), имеющий размер 10 см длиной × 10 см шириной был вырезан из пленки промежуточного слоя так, чтобы центр этого куска находился в точке, лежащей на самой короткой линии между первым и вторым концами на расстоянии 10 см от второго конца.

Каждый из этих кусков (тонкая часть и толстая часть) пленки промежуточного слоя был вставлен между двумя прозрачными листами флоат-стекла (100 мм длиной × 100 мм шириной × 2,5 мм толщиной) для того, чтобы изготовить ламинат. Этот ламинат был временно связан давлением с использованием горячих валков с температурой 230°C. Временно связанный давлением ламинат был спрессован с использованием автоклава с помощью способа горячих валков при температуре 135°C и давлении 1,2 МПа в течение 20 мин для того, чтобы приготовить ламинированное стекло (100 мм длиной × 100 мм шириной).

[0074]

(Примеры 2 и 3)

Пленка промежуточного слоя для ламинированного стекла и ламинированные стекла были получены тем же самым образом, что и в Примере 1, за исключением того, что вид люминесцентного материала и максимальная и минимальная толщины в направлении толщины люминесцентного слоя были изменены, как показано в Таблице 1.

[0075]

(Сравнительные примеры 1 и 2)

Пленка промежуточного слоя для ламинированного стекла и ламинированные стекла были получены тем же самым образом, что и в Примере 1, за исключением того, что вид люминесцентного материала и максимальная и минимальная толщины в направлении толщины люминесцентного слоя были изменены, как показано в Таблице 1, и что регулирующий форму слой не был ламинирован.

[0076]

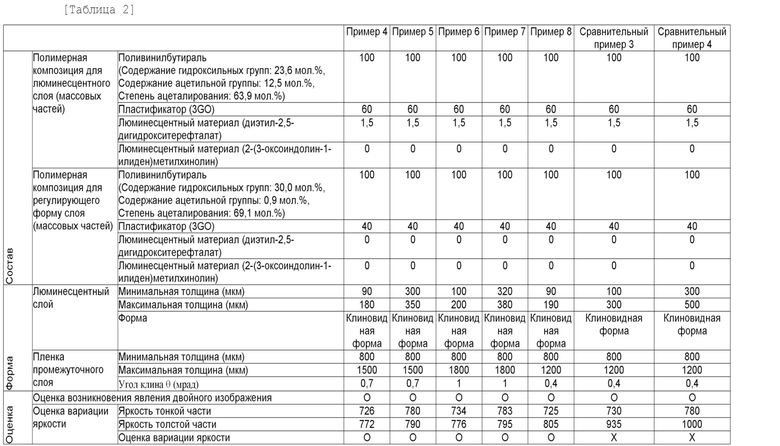

(Примеры 4-8 и Сравнительные примеры 3 и 4)

Пленка промежуточного слоя для ламинированного стекла и ламинированные стекла были получены тем же самым образом, что и в Примере 1, за исключением того, что максимальная и минимальная толщины в направлении толщины люминесцентного слоя и минимальная и максимальная толщины и угол клина пленки промежуточного слоя были изменены, как показано в Таблице 2.

[0077]

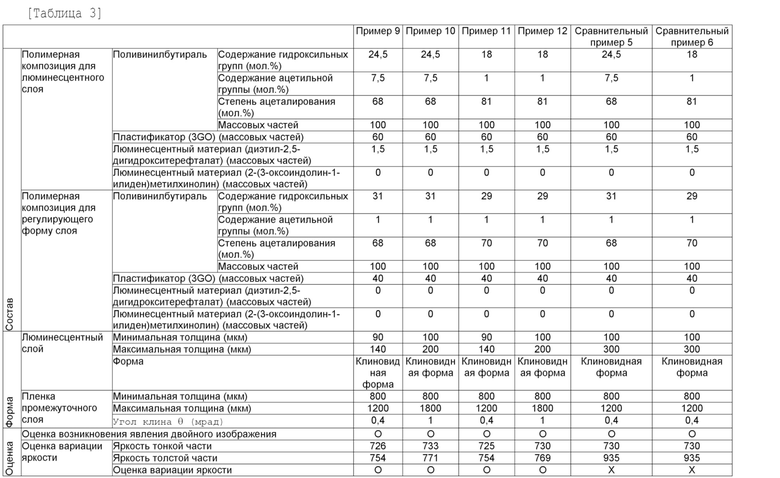

(Примеры 9-12 и Сравнительные примеры 5 и 6)

Пленка промежуточного слоя для ламинированного стекла и ламинированные стекла были получены тем же самым образом, что и в Примере 1, за исключением того, что композиция поливинилбутираля, содержание пластификатора, максимальная и минимальная толщины в направлении толщины люминесцентного слоя, и минимальная и максимальная толщины и угол клина пленки промежуточного слоя были изменены, как показано в Таблице 3.

[0078]

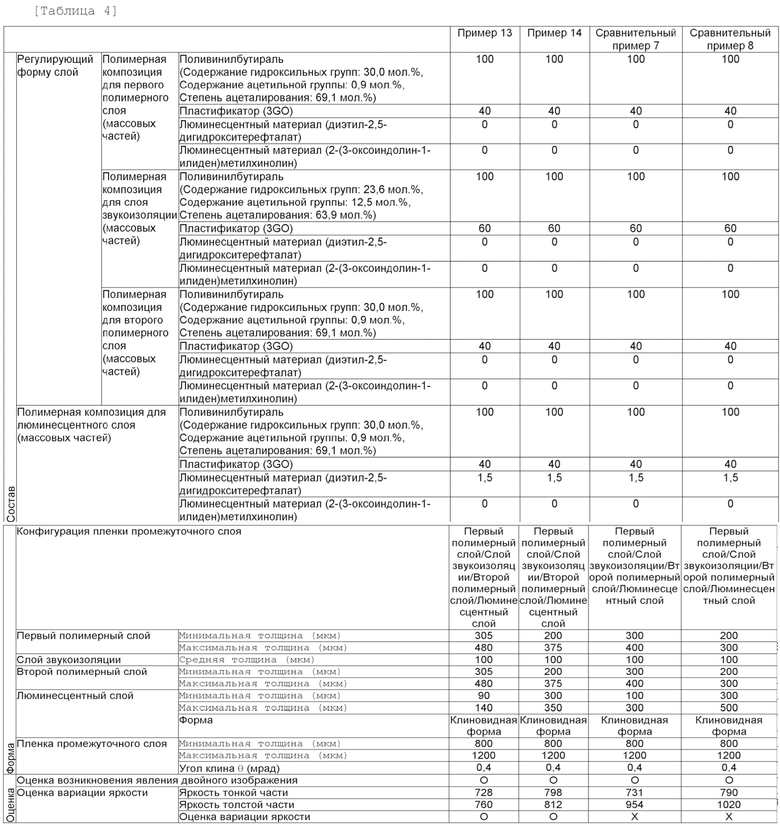

(Пример 13)

(1) Приготовление полимерной композиции для люминесцентного слоя

К 40 массовым частям триэтиленгликольди-2-этилгексаноата (3GO) были добавлены 1,5 массовые части диэтил-2,5-дигидрокситерефталата (производства компании Aldrich), который являлся соединением, представленным Формулой (1), в качестве люминесцентного материала. Таким образом был приготовлен люминесцентный раствор пластификатора. Отдельно был получен поливинилбутираль (содержание ацетильной группы: 0,9 мол.%, содержание гидроксильной группы: 30,0 мол.%, степень бутирализации: 69,1 мол.%), путем ацеталирования поливинилового спирта, имеющего степень полимеризации 1700, н-масляным альдегидом. Весь полученный раствор пластификатора и 100 массовых частей поливинилбутираля были в достаточной степени смешаны с помощью смесительных вальцов для того, чтобы приготовить полимерную композицию для люминесцентного слоя.

[0079]

(2) Приготовление полимерной композиции для первого и второго полимерных слоев

Ацетат магния в качестве модификатора адгезии был добавлен к 40 массовым частям триэтиленгликольди-2-этилгексаноата (3GO), посредством чего был приготовлен раствор пластификатора. Отдельно был получен поливинилбутираль (содержание ацетильной группы: 0,9 мол.%, содержание гидроксильных групп: 30,0 мол.%, степень бутирализации: 69,1 мол.%), путем ацеталирования поливинилового спирта, имеющего степень полимеризации 1700, н-масляным альдегидом. Весь полученный раствор пластификатора и 100 массовых частей поливинилбутираля были в достаточной степени смешаны с помощью смесительных вальцов для того, чтобы приготовить полимерную композицию для первого и второго полимерных слоев.

Ацетат магния был добавлен к триэтиленглигольди-2-этилгексаноату (3GO) в таком количестве, чтобы первый и второй полимерные слои имели концентрацию элементарного магния, равную 70 частям на миллион.

[0080]

(3) Изготовление полимерной композиции для слоя звукоизоляции

Поливинилбутираль (содержание ацетильной группы: 12,5 мол.%, содержание гидроксильных групп: 23,6 мол.%, степень бутирализации: 63,9 мол.%), был получен путем ацеталирования поливинилового спирта, имеющего степень полимеризации 2300, н-масляным альдегидом. 60 массовых частей триэтиленгликольди-2-этилгексаноата (3GO) и 100 массовых частей поливинилбутираля были в достаточной степени смешаны с помощью смесительных вальцов для того, чтобы приготовить полимерную композицию для слоя звукоизоляции.

[0081]

(4) Изготовление регулирующего форму слоя

Полимерная композиция для первого и второго полимерных слоев и полимерная композиция для слоя звукоизоляции соэкструдировались с помощью cоэкструдера, посредством чего был приготовлен трехслойный ламинат в качестве регулирующего форму слоя, в котором первый полимерный слой, слой звукоизоляции и второй полимерный слой были ламинированы в указанном порядке.

[0082]

(5) Изготовление пленки промежуточного слоя для ламинированного стекла

Полученная полимерная композиция для люминесцентного слоя была экструдирована в один слой для того, чтобы приготовить люминесцентный слой. Регулирующий форму слой и люминесцентный слой были ламинированы таким образом, что первый полимерный слой, слой звукоизоляции, второй полимерный слой и люминесцентный слой были ламинированы в указанном порядке. Таким образом была получена четырехслойная пленка промежуточного слоя для ламинированного стекла.

Самое короткое расстояние между первым концом и вторым концом в направлении, перпендикулярном к направлению экструдирования полученной пленки, составляло 1 м.

Люминесцентный слой полученной пленки промежуточного слоя для ламинированного стекла имел клиновидную форму профиля с минимальной толщиной 90 мкм и максимальной толщиной 140 мкм. Вся пленка промежуточного слоя для ламинированного стекла имела клиновидную форму профиля с минимальной толщиной 800 мкм и максимальной толщиной 1200 мкм. Первый полимерный слой полученной пленки промежуточного слоя для ламинированного стекла имел клиновидную форму профиля с минимальной толщиной 305 мкм и максимальной толщиной 480 мкм. Слой звукоизоляции имел прямоугольную форму профиля со средней толщиной 100 мкм. Второй полимерный слой имел клиновидную форму профиля с минимальной толщиной 305 мкм и максимальной толщиной 480 мкм. Первый конец пленки промежуточного слоя для ламинированного стекла имел минимальную толщину, а второй конец имел максимальную толщину. Минимальная и максимальная толщина были измерены путем наблюдения под оптическим микроскопом.

[0083]

(6) Изготовление ламинированного стекла

Полученная пленка промежуточного слоя была расположена между двумя прозрачными листами флоат-стекла (1000 мм длиной × 300 мм шириной × 2,5 мм толщиной) для того, чтобы приготовить ламинат. Этот ламинат был временно связан давлением с использованием горячих валков с температурой 230°C. Временно связанный давлением ламинат был спрессован с использованием автоклава с помощью способа горячих валков при температуре 135°C и давлении 1,2 МПа в течение 20 мин для того, чтобы приготовить ламинированное стекло (1000 мм длиной × 300 мм шириной).

[0084]

(7) Изготовление ламинированного стекла для измерения яркости

Кусок (тонкая часть), имеющий размер 10 см длиной × 10 см шириной был вырезан из пленки промежуточного слоя так, чтобы центр этого куска находился в точке, лежащей на самой короткой линии между первым и вторым концами на расстоянии 10 см от первого конца. Аналогичным образом, кусок (толстая часть), имеющий размер 10 см длиной × 10 см шириной был вырезан из пленки промежуточного слоя так, чтобы центр этого куска находился в точке, лежащей на самой короткой линии между первым и вторым концами на расстоянии 10 см от второго конца.

Каждый из этих кусков (тонкая часть и толстая часть) пленки промежуточного слоя был вставлен между двумя прозрачными листами флоат-стекла (100 мм длиной × 100 мм шириной × 2,5 мм толщиной) для того, чтобы приготовить ламинат. Этот ламинат был временно связан давлением с использованием горячих валков с температурой 230°C. Временно связанный давлением ламинат был спрессован с использованием автоклава с помощью способа горячих валков при температуре 135°C и давлении 1,2 МПа в течение 20 мин для того, чтобы приготовить ламинированное стекло (100 мм длиной × 100 мм шириной).

[0085]

(Пример 14, Сравнительные примеры 7 и 8)

Пленка промежуточного слоя для ламинированного стекла и ламинированные стекла были получены тем же самым образом, что и в Примере 13, за исключением того, что минимальная и максимальная толщины люминесцентного слоя, минимальная и максимальная толщины первого полимерного слоя, и минимальная и максимальная толщины второго полимерного слоя были изменены, как показано в Таблице 4.

[0086]

(Оценка)

Ламинированные стекла, полученные в примерах и сравнительных примерах, были оценены с использованием следующих способов.

Результаты представлены в Таблицах 1-4.

[0087]

(1) Оценка возникновения явления двойного изображения

Каждое полученное ламинированное стекло (1000 мм длиной × 300 мм шириной) было установлено в положении ветрового стекла. Информация отражалась на ламинированном стекле от блока дисплея, расположенного ниже ламинированного стекла. Наличие или отсутствие явления двойного изображения визуально проверялось из предопределенного положения. Ламинированное стекло, на котором явление двойного изображения не наблюдалось, получало оценку «○ (Хорошо)», а ламинированная пленка, на которой наблюдалось явление двойного изображения, получала оценку «× (Неудовлетворительно)».

[0088]

(2) Оценка вариации яркости

Каждое ламинированное стекло для измерения яркости помещалось в темную комнату, и вся его поверхность облучалась светом от мощного ксенонового источника света («REX-250», производства компании Asahi Spectra Co., Ltd, длина волны излучения: 405 нм), установленного на расстоянии 10 см от плоскости ламинированного стекла в вертикальном направлении. Яркость измерялась с помощью измерителя яркости («SR-3AR», производства компании Topcon Technohouse Corporation), установленного в положении под углом 45 градусов относительно плоскости облучаемого ламинированного стекла на расстоянии (кратчайшем расстоянии) 35 см от плоскости ламинированного стекла.

Оценка «○ (Хорошо)» присуждалась, когда абсолютное значение разности в яркости между тонкой частью и толстой частью пленки промежуточного слоя составляло 200 или меньше. Оценка «× (Неудовлетворительно)» присуждалась, когда абсолютное значение разности было больше чем 200.

[0089]

[0090]

[0091]

[0092]

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

[0093]

Настоящее изобретение предлагает пленку промежуточного слоя для ламинированного стекла, которая предотвращает явление двойного изображения в одной конкретной области ламинированного стекла и позволяет отображать высококонтрастные изображения с яркостью внутри некоторого диапазона. Настоящее изобретение также предлагает ламинированное стекло, включающее в себя пленку промежуточного слоя для ламинированного стекла.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

[0094]

1 - Пленка промежуточного слоя для ламинированного стекла;

11 - Люминесцентный слой;

12 - Регулирующий форму слой;

2 - Пленка промежуточного слоя для ламинированного стекла;

21 - Люминесцентный слой;

22 - Регулирующий форму слой;

23 - Регулирующий форму слой;

3 - Пленка промежуточного слоя для ламинированного стекла;

31 - Люминесцентный слой;

32 - Регулирующий форму слой;

33 - Регулирующий форму слой.

Изобретение относится к пленке промежуточного слоя для ламинированного стекла. Пленка имеет многослойную структуру, включающую в себя люминесцентный слой, а также полимерный слой по меньшей мере на одной поверхности люминесцентного слоя. Люминесцентный слой содержит термопластичную смолу, пластификатор и люминесцентный материал. Полимерный слой содержит термопластичную смолу и пластификатор. Пленка промежуточного слоя для ламинированного стекла имеет клиновидную форму в поперечном сечении. Люминесцентный слой имеет разницу между максимальной толщиной и минимальной толщиной 100 мкм или меньше. Технический результат – предотвращение явления двойного изображения в конкретной области ламинированного стекла и получение высококонтрастных изображений с яркостью внутри некоторого диапазона. 2 н. и 3 з.п. ф-лы, 4 табл., 3 ил.

1. Пленка промежуточного слоя для ламинированного стекла, имеющая многослойную структуру, включающую в себя:

люминесцентный слой и

полимерный слой по меньшей мере на одной поверхности люминесцентного слоя,

причем люминесцентный слой содержит термопластичную смолу, пластификатор и люминесцентный материал,

причем полимерный слой содержит термопластичную смолу и пластификатор,

причем пленка промежуточного слоя для ламинированного стекла имеет клиновидную форму в поперечном сечении,

причем люминесцентный слой имеет разность между максимальной толщиной и минимальной толщиной, составляющую 100 мкм или меньше.

2. Пленка промежуточного слоя для ламинированного стекла по п. 1,

которая имеет клиновидную форму профиля с углом клина θ от 0,1 до 1 мрад.

3. Пленка промежуточного слоя для ламинированного стекла по п. 1 или 2,

в которой каждая из термопластичных смол, содержащихся в люминесцентном слое и полимерном слое, является смолой поливинилацеталя.

4. Пленка промежуточного слоя для ламинированного стекла по п. 3,

в которой смола поливинилацеталя, содержащаяся в люминесцентном слое, имеет более низкое содержание гидроксильных групп, чем смола поливинилацеталя, содержащаяся в полимерном слое.

5. Ламинированное стекло, содержащее:

пару стеклянных листов и

пленку промежуточного слоя для ламинированного стекла по пп. 1, 2, 3 или 4 между этими стеклянными листами.

| JP 2013001613 A, 07.01.2013 | |||

| ВНУТРЕННИЙ ПЛЕНОЧНЫЙ СЛОЙ ДЛЯ ЛАМИНИРОВАННОГО СТЕКЛА И ЛАМИНИРОВАННОЕ СТЕКЛО | 2007 |

|

RU2432331C2 |

| ПРОМЕЖУТОЧНЫЕ ПОЛИМЕРНЫЕ СЛОИ КЛИНОВИДНОЙ ФОРМЫ, УМЕНЬШАЮЩИЕ ЗВУК | 2006 |

|

RU2415751C2 |

| WO 2006101960 A1, 28.09.2006 | |||

| US 8574706 B2, 05.11.2013 | |||

| WO 1994000787 A1, 06.01.1994. | |||

Авторы

Даты

2019-09-16—Публикация

2015-09-29—Подача