Изобретение, способ изготовления жидкостного охладителя, относится к области техники, где существует высокая плотность мощности с большим выделением тепла, потенциальные области применения данного способа изготовления многообразны, это электротехническая, радиоэлектронная, автомобильная промышленность, установки индукционного нагрева металла.

Потери, генерируемые полупроводниковыми кристаллами в процессе работы, приводят к повышению их температуры, снижению производительности и надежности работы системы.

Существует эмпирическое соотношение, в соответствии с которым при повышении средней рабочей температуры силового кристалла на 20°C его ресурс сокращается вдвое. Чтобы исключить перегрев кристалла и рассеять тепло, выделяемое кристаллом, необходимо его эффективное охлаждение.

Поэтому проблема отвода тепла является одной из самых важных при проектировании преобразовательной техники, особенно это относится к преобразователям большой мощности.

Состояние техники систем жидкостного охлаждения.

Традиционно используются два способа изготовления жидкостных охладителей, это закрытые и открытые.

Закрытые охладители, как правило, изготовляются из алюминия и его сплавов, в плите выполняются каналы, или содержат вмонтированные в плиты медные (алюминиевые) трубки для прохождения охлаждающей жидкости [1, 2]. По другой версии закрытые охладители изготавливаются из двух металлических плит, которые затем соединяются сваркой, пайкой и т.д. Охлаждающая жидкость проходит между двумя плитами по выполненным в них каналам, при этом поток охлаждающей жидкости проходит параллельно поверхности силового модуля, закрепленного на плите. Охладители имеют входной и выходной патрубки для подачи и отвода охлаждающей жидкости.

Эффективность теплообмена между базовой платой или изолирующей подложкой силового модуля и охладителем зависит от качества сопрягаемых поверхностей, которые неизбежно имеют некоторую шероховатость и неравномерность. Как следствие, в зоне сопряжения образуются воздушные полости, препятствующие прямой передачи тепла (теплопроводность воздуха очень низкая - λair=~0,03 Вт/(м2⋅К). Для улучшения качества теплопередачи воздушные полости заполняют теплопроводящим материалом (Thermal Interface Material, TIM) - термопастой.

Теплопроводность промышленных термопаст (λ) находится в диапазоне 0,5-6 Вт/(м2⋅К), т.е. по этому показателю они примерно в 20-200 раз лучше, чем воздух. Потери, вносимые термопастой в суммарном значении теплового сопротивления в сборке, между изолирующей подложкой силового модуля и охладителем Rth(j-s), составляют 20-65% в зависимости от типа модуля и параметров системы охлаждения. Потери, вносимые термопастой с теплопроводностью 0,7 Вт/(м2⋅К), составляют примерно 50% полного теплового сопротивления в сборке между изолирующей подложкой силового модуля и охладителем. Несмотря на многие конструктивные отличия, все закрытые охладители имеют промежуточный слой термопасты, между изолирующей подложкой силового модуля и охладителем.

По сравнению с другими компонентами «тепловой системы» термопаста имеет наихудшие характеристики, поэтому ее использование можно рассматривать как крайне нежелательную необходимость.

Открытые жидкостные охладители.

Для уменьшения значения теплового сопротивления между изолирующей подложкой силового модуля и охладителем производится структурирование нижней поверхности основания охлаждаемого модуля выработкой так называемых ребер-штырьков, которые могут быть ромбовидные, эллиптические и круглой формы [3]. Таким образом, увеличивают поверхность основания, находящуюся в контакте с жидкостью и одновременно повышают турбулентность охлаждающей жидкости при ее прохождении. Модуль монтируют на охладитель, выполненный в виде ванны, имеющей входной и выходной штуцера для ввода и вывода охлаждающей жидкости. Между основанием структурированного модуля и ванной устанавливают уплотняющую манжету. Кроме того, данные охладители имеют высокие цены, это объясняется в первую очередь необходимостью механической обработки основания модуля алмазным инструментом.

Наиболее близким техническим решением, выбранным в качестве прототипа, является концепция охлаждения силового модуля, получившая название охлаждение ShowerPowerTM, состоящая из пластмассовой ванны, имеющей входное и выходное отверстия для подвода и отвода охлаждающей жидкости, монолитной пластмассовой литой детали, на нижней стороне которой размещены разветвления для жидкости, протоки на среднем уровне представляют собой сопла для притока и оттока, а на верхней стороне выполнены извилистые каналы [3]. Между основанием модуля и ванной устанавливают уплотняющую манжету.

Преимущества этой концепции - непосредственное охлаждение модуля без использования термопаст.

К недостаткам данной концепции жидкостного охладителя относятся:

- дорогостоящая оснастка, необходимо несколько типов сложных литьевых пресс-форм для одного типа силового модуля;

- конструкция охладителя оптимизирована под конкретные параметры: объемная скорость потока жидкости, ее теплоемкость, плотность и вязкость, и отклонение от этих параметров снижает эффективность охлаждения.

Кроме того, возникающие при переключении силовых модулей высокие значения скоростей изменения сигнала di/dt, du/dt приводят к появлению переходных перенапряжений, шумов и помех. Для борьбы с ними в мощных импульсных преобразователях необходимо обеспечивать минимальное значение распределенных индуктивностей силовых линий связи. Все это накладывает определенные трудности при проектировании статических преобразователей средней и большой мощности, в связи с этим силовые модули, драйверы, электролитические и снабберные конденсаторы, датчики тока и температуры должны размещаться компактно на общем эффективном охладителе.

Задача изобретения - создание недорогого универсального, эффективного способа изготовления жидкостных охладителей для охлаждения силовых модулей, с высокими техническими и эксплуатационными характеристиками.

Поставленная задача, способ изготовления жидкостного охладителя, выполняется под конкретный силовой модуль, например IGBT модуль, с размером корпуса 140×130 мм. Берут металлическую пластину с высоким коэффициентом теплопроводности, с хорошей способностью к механообработке, например алюминиевую пластину определенных размеров толщиной 20 мм. На обрабатывающем центре по программе проводят фрезерование площадки на глубину, например, 2-3 мм, по размерам, превышающим периметр контура основания силового модуля, например, на 3 мм. Затем по предварительно смоделированным тепловым режимам, например, по программе CFD (компьютерная динамика жидкостей) или по программе Flow Simulation, интегрированной в полнофункциональную версию системы Solid Works, на вновь образованной площадке, предварительно отступив от краев площадки расстояние, например, 10-15 мм, проводят фрезерование емкости охладителя с каналами для охлаждающей жидкости. Для повышения турбулентности охлаждаемой жидкости стенки каналов выполняют, например, извилистыми и сужающимися от основания емкости к вершине, а каналы - волнообразными. На одном конце емкости выполняют отверстие (отверстия) для подвода, а на противоположном конце отверстие (отверстия) для отвода охлаждающей жидкости. По периметру площадки, в соответствии с расположением крепежных отверстий конкретного силового модуля, сверлят отверстия и нарезают резьбу. В отверстия для подвода и отвода охлаждающей жидкости устанавливают трубки со штуцерами (например, при помощи сварки). Затем проводят финишную обработку площадки, мест соприкосновения охладителя с силовым модулем, причем высота стенок каналов всегда располагается ниже плоскости обрабатываемой площадки, например, на 0,3-2,0 мм. По периметру площадки, на места соприкосновения охладителя с силовым модулем, наносят термопасту, например Wacker P12. Устанавливают силовой модуль на охладитель и проводят его крепление в соответствии с рекомендациями по порядку установки крепежа и усилиям его затяжки. Углубление по периметру между корпусом силового модуля и стенкой охладителя заполняют герметиком, например Loctite-5205.

Далее проводят тест на герметичность, для этого в входную трубку со штуцером (входной магистральный коллектор) подают охлаждающую жидкость, например водно-гликолевую смесь, под давлением 7 бар, выходную трубку со штуцером (выходной магистральный коллектор) заглушают и выдерживают в течение 2 часов.

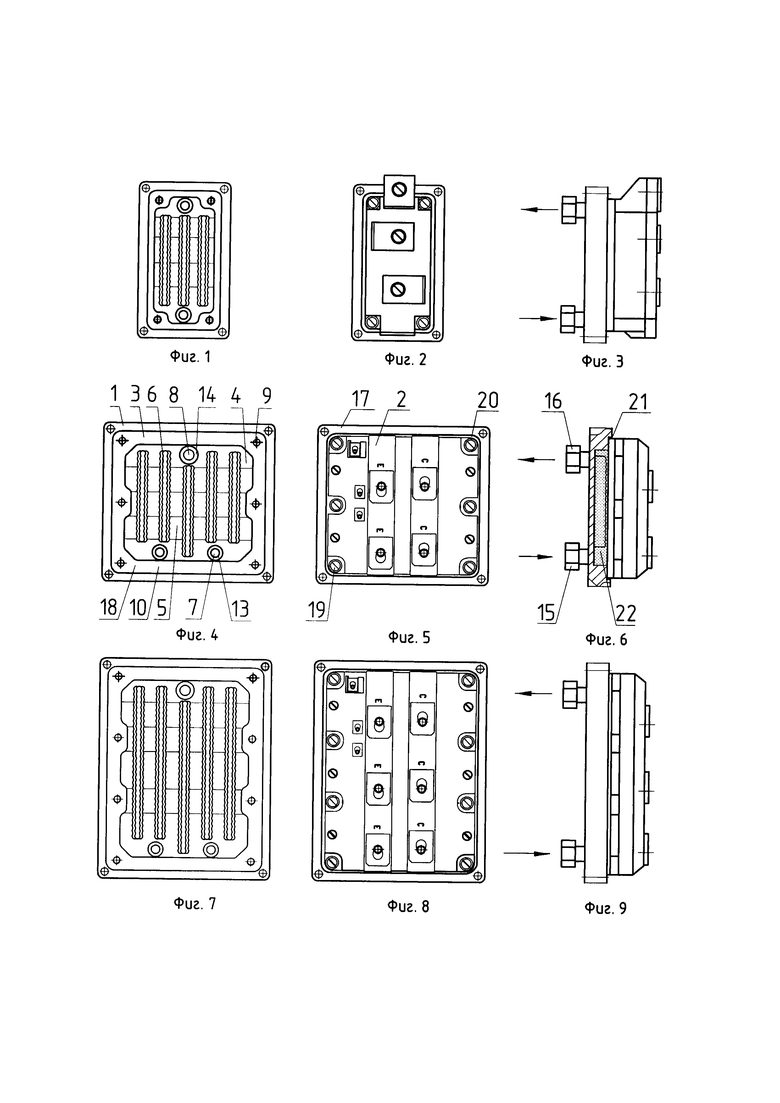

На фиг. 1, 4, 7 изображены жидкостные охладители с емкостями и каналами для охлаждающей жидкости.

На фиг. 2, 5, 8 изображены охладители с установленными на них силовыми модулями.

На фиг. 3, 6, 9 изображены виды с боку охладителей с установленными силовыми модулями, подводящими и отводящими трубками со штуцерами.

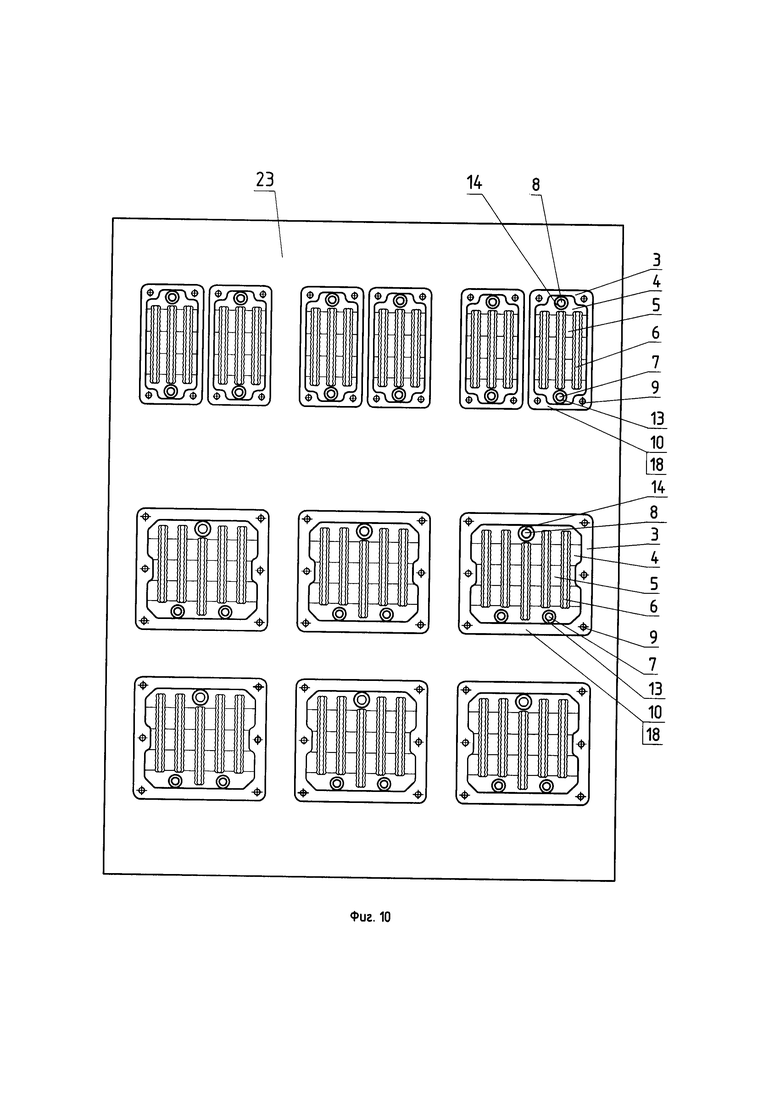

На фиг. 10 изображен охладитель, на котором выполнены 12 автономных емкостей с каналами и разделяющими стенками.

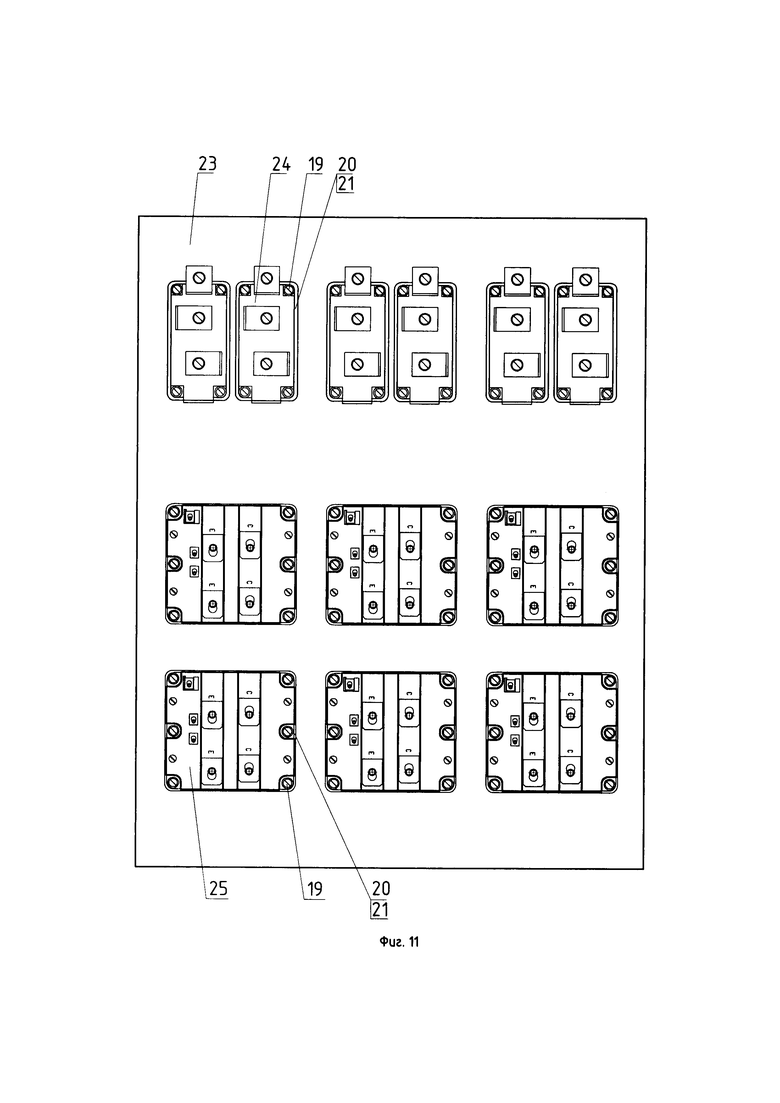

На фиг. 11 изображен охладитель с установленными на нем диодными и IGBT модулями (выпрямитель и инвертор).

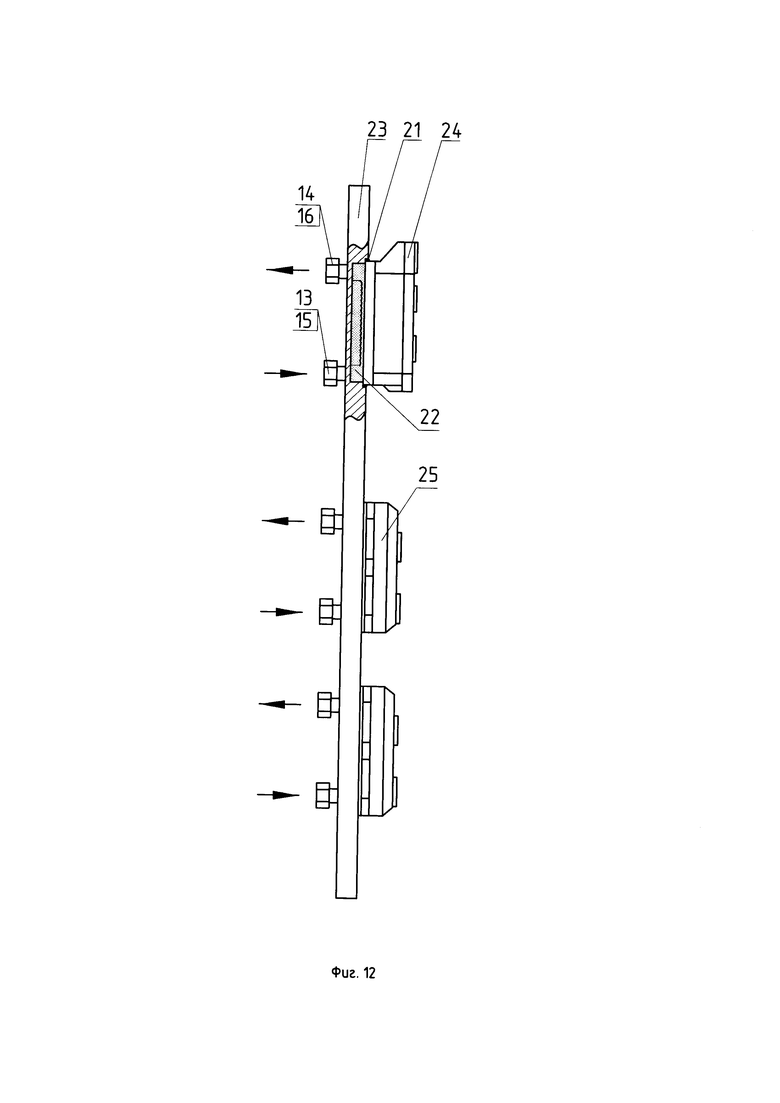

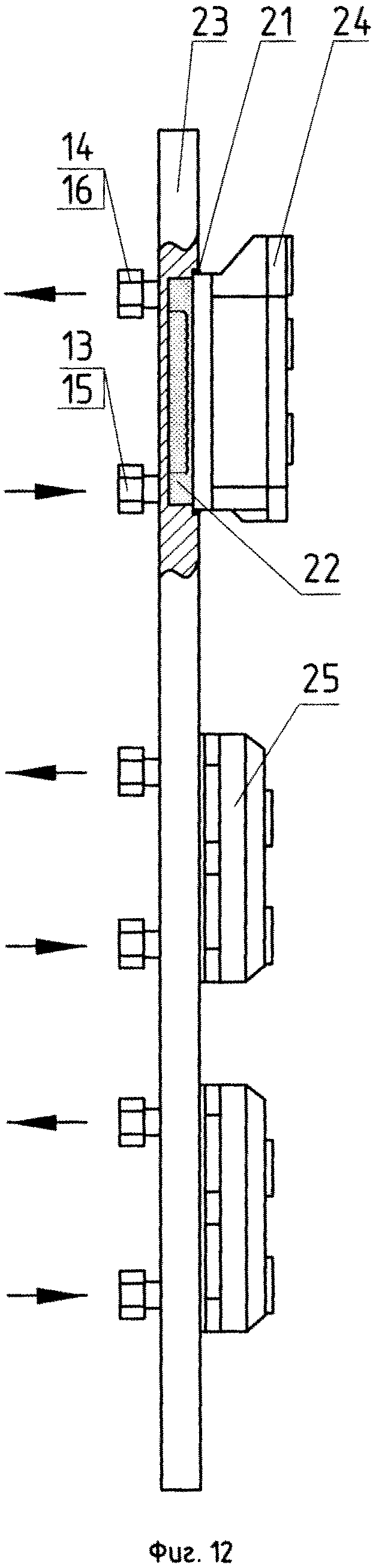

На фиг. 12 изображен вид сбоку охладителя с установленными силовыми модулями, подводящими и отводящими трубками со штуцерами.

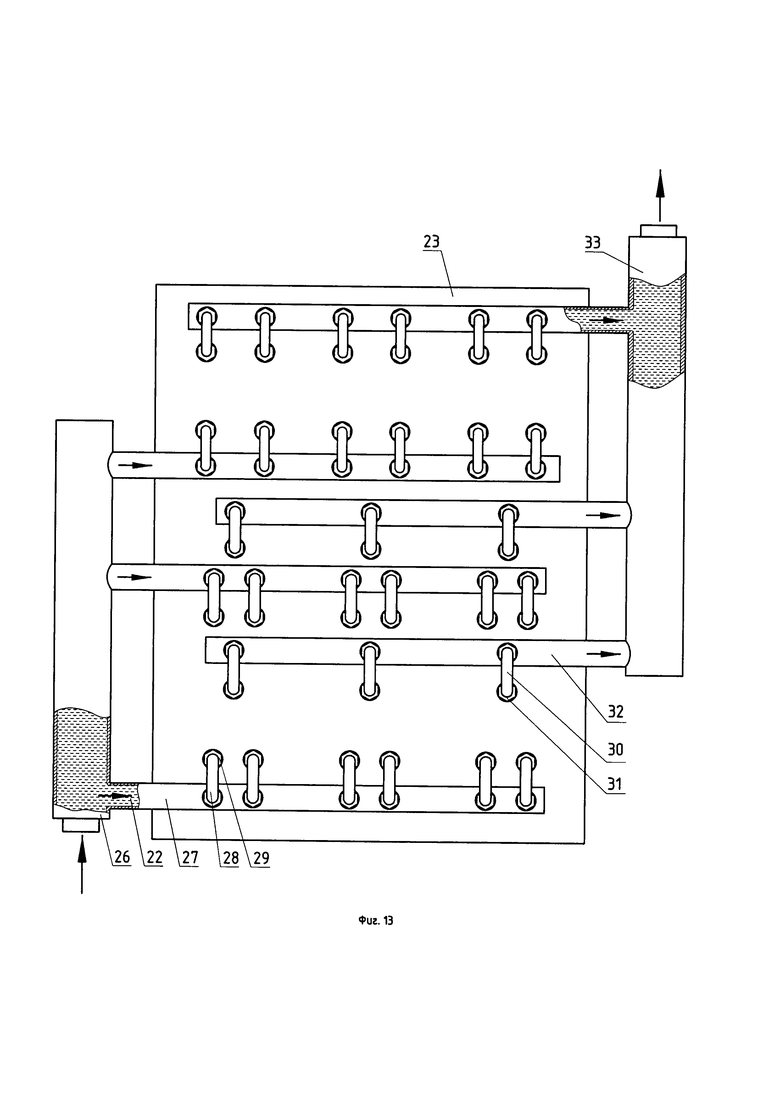

На фиг. 13 изображена многоканальная система жидкостного охлаждения.

Так как способ изготовления жидкостных охладителей для разных типов силовых модулей аналогичен, рассматриваем способы изготовления жидкостных охладителей для силовых модулей, см. фиг. 4, 5, 6, 10, 11, 12.

Берется металлическая пластина 1, 23, например алюминиевая пластина, толщиной 20 мм, на обрабатывающем центре на пластинах 1 и 23 по программе производят фрезерование плоскостей 3 на глубину, например, 2-3 мм, с размерами, превышающими периметр контура основания силового модуля, например, на 3 мм. Затем по предварительно смоделированным тепловым режимам, например, по программе CFD (компьютерная динамика жидкостей), предварительно отступив от наружных краев отфрезерованной площадки 3 расстояние, например, 7-12 мм, производят фрезерование на плоскости 3 емкости 4 с каналами 5 и разделяющими их стенками 6, для прохождения охлаждающей жидкости. Для повышения турбулентности стенки 6 каналов 5 выполняют извилистыми и сужающимися от основания емкости к вершине, а каналы 5 волнообразными. На одном конце емкости выполняют, например, два отверстия 7 для подвода, а с другой стороны емкости отверстие 8 для отвода охлаждающей жидкости (отверстия 7 и 8 могут быть разного диаметра). После фрезерования емкости 4 по периметру плоскости 3 остаются площадки 10, в которых сверлят отверстия и нарезают резьбу 9 в соответствии с разметкой крепежных отверстий конкретного силового модуля. В отверстия для подвода 7 и отвода 8 охлаждающей жидкости устанавливают трубки 13, 14 со штуцерами 15, 16 соответственно (например, сваркой). Проводят финишную обработку площадки 10, мест соприкосновения с силовым модулем, причем высота стенок 6 каналов 5 всегда ниже плоскости площадки 10, например, на 0,3-2,0 мм. В результате этих действий получают охладители 17, 23.

По периметру площадок 10 (на места соприкосновения охладителя с силовым модулем) наносят термопасту 18, например Wacker P12. Устанавливают силовые модули 2, 24, 25 на охладители 17, 23 и производят их крепления винтами 19 в соответствии с рекомендациями по порядку установки крепежа и усилиям их затяжки. Углубление 20 между краями площадок 10 и корпусами силовых модулей 2, 24, 25 заполняют герметиком 21, например Loctite-5205.

Циркуляция охлаждающей жидкости 22 в многоканальной системе жидкостного охлаждения (см. фиг. 11, 12, 13) осуществляется с помощью насоса (на фиг. не показан). Охлаждающая жидкость 22 из магистрального коллектора 26 через распределительные коллектора 27, подводящие шланги 28 со штуцерами 29, подключенные к подводящим штуцерам 15 входных трубок 13, поступает и заполняет емкости 4 охладителя 23 и по каналам 5 поднимается к основаниям силовых модулей 24 и 25, охлаждая их. Далее охлаждающая жидкость 22 из емкостей 4 поступает в отводные отверстия 8, и через отводящие трубки 14 выходные штуцера 16 по отводящим шлангам 30 со штуцерами 31 поступает к отводным распределительным коллекторам 32 и затем поступает в отводной магистральный коллектор 33, из которого охлаждающая жидкость поступает в теплообменник (на фиг. не показан). Далее процесс повторяется.

Далее проводят тест на герметичность, для этого в трубку 7 со штуцером 15 (входной магистральный коллектор 26) подают охлаждающую жидкость 22 (например, водно-гликолевую смесь) под давлением 7 бар, выходную трубку 8 со штуцером 14 (выходной магистральный коллектор 33) заглушают и выдерживают в течение, например, 2 часов.

Эффективность охлаждения силовых модулей при данном способе изготовления жидкостного охладителя достигается за счет:

- равномерного распределения силовых модулей по поверхности охладителя;

- моделирования тепловых процессов, результатом которого является оптимизация размеров поперечного сечения жидкостного охладителя (количество каналов и их глубина, зазор между высотой стенок каналов и основаниями силовых модулей и т.д.), объемная скорость потока жидкости, ее теплоемкость, плотность и вязкость;

- наличия турбулентности проходящей жидкости в каналах охлаждения;

- непосредственного контакта основания силового модуля с охлаждающей жидкостью (примерно 85% площади) и только 15% площади основания силового модуля имеет контакт с охладителем;

- равномерного распределения потоков охлаждающей жидкости, проходящей через жидкостные охладители, и высокого коэффициента теплопередачи (порядка 1500 Вт/(м2⋅К)), в результате чего тепло от силового модуля отдается в охлаждающую жидкость с незначительными потерями.

Охладитель, изображенный на фиг. 10…13, может использоваться с испарительной системой охлаждения. В качестве теплоносителя применяют, например, фреон 113 или перфтордибутиловый эфир МД-3Ф.

В результате нагревания силовых модулей 24, 25, установленных на охладителе, и самого охладителя 23 теплоноситель 22 в охладителе 23 нагревается, происходит расширение жидкого теплоносителя, повышение давления жидкой фазы теплоносителя до давления конденсации и превращение теплоносителя в парожидкостную фазу. При этом происходит отбор тепла от силовых модулей 24, 25 и охладителя 23 при одновременном нагреве теплоносителя жидкой фазы до температуры конденсации, и полученное тепло используется в расширительном цикле для охлаждения силовых модулей 24, 25 и охладителя 23. За счет избыточного давления в автономных емкостях 4 парожидкостный теплоноситель по каналам 5 поступает в отводящие трубки 14 и через выходные штуцера 16, по отводящим шлангам 30 поступает в выходные распределительные коллектора 32 и затем в выходной магистральный коллектор 33. Далее парожидкостный теплоноситель поступает в конденсатор, где конденсируется, смешивается с жидкой фазой теплоносителя, охлаждается и попадает в входной магистральный коллектор 26, из которого поступает в распределительные коллектора 27, и через подводящие шланги 28 теплоноситель вновь поступает в емкости 4 силовых модулей 24 и 25.

Охлаждение силовых модулей и охладителя происходит за счет тепла выделяемого силовыми модулями, и чем сильнее происходит нагрев силовых модулей и охладителя, тем выше давление и конденсация теплоносителя и эффективней охлаждение.

Эффективность охлаждения достигается за счет изменения агрегатного состояния теплоносителя и высокого коэффициента теплоотдачи.

Важным преимуществом данного способа испарительного охлаждения являются: отсутствие вращающихся деталей, бесшумность работы, отсутствие вибрации, что намного упрощает статический преобразователь и делает его более надежным.

Источники информации

1. Каталог охладителей Итальянской фирмы «TECNOAL s.n.c. » , 2014 г.

2. Каталог охладителей Австрийской фирмы «Austerlits Electronic», 2010 г.

3. Prof. Dr. Ronald Eisele, Klaus Kristen Olesen, Frank Osterwald. Инновационные технологии охлаждения силовых модулей.

4. Журнал Силовая Электроника №3, 2005 г.

5. Журнал Силовая Электроника №3, 2010 г.

6. Журнал Силовая Электроника №4, 2011 г.

7. Журнал Силовая Электроника №3, 2013 г.

8. Журнал Силовая Электроника №3, 2015 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАГРЕВА И ОХЛАЖДЕНИЯ СТАТИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 2006 |

|

RU2345511C2 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА И ОХЛАЖДЕНИЯ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ | 2002 |

|

RU2229757C2 |

| СИЛОВОЙ БЛОК | 2004 |

|

RU2280294C2 |

| ОХЛАДИТЕЛЬ | 2007 |

|

RU2348087C1 |

| ОХЛАДИТЕЛЬ | 2002 |

|

RU2206938C1 |

| СИСТЕМА ЖИДКОСТНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОННОГО УСТРОЙСТВА | 2013 |

|

RU2528567C1 |

| СТАТИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2000 |

|

RU2195791C2 |

| ЖИДКОСТНОЙ ОХЛАДИТЕЛЬ | 2012 |

|

RU2522181C2 |

| СИСТЕМА ЖИДКОСТНОГО ОХЛАЖДЕНИЯ МНОГОПРОЦЕССОРНОГО ВЫЧИСЛИТЕЛЬНОГО КОМПЛЕКСА, СБОРКА И ТЕПЛООТВОДЯЩИЙ МОДУЛЬ | 2013 |

|

RU2522937C1 |

| СИСТЕМА ЖИДКОСТНОГО ОХЛАЖДЕНИЯ ДЛЯ ЭЛЕКТРОННЫХ УСТРОЙСТВ | 2012 |

|

RU2500013C1 |

Изобретение относится к производству жидкостных охладителей для устройств с высокой плотностью мощности с большим выделением тепла для применения в электротехнической, радиоэлектронной, автомобильной промышленности, в установках индукционного нагрева металла. Технический результат - создание недорогого эффективного способа изготовления жидкостных охладителей для охлаждения силовых модулей с высокими техническими и эксплуатационными характеристиками. Достигается тем, что в предложенном способе по предварительно смоделированным тепловым режимам, на обрабатывающем центре проводят фрезерование емкости охладителя с каналами для охлаждающей жидкости. Для повышения турбулентности охлаждаемой жидкости стенки каналов выполняют извилистыми и сужающимися от основания емкости к вершине, а каналы выполняют волнообразными. Охладитель имеет подводящие и отводящие трубки со штуцерами для подвода и отвода охлаждающей жидкости. По периметру площадок на места соприкосновения охладителя с модулем наносят термопасту. Устанавливают силовой модуль. Углубление по периметру между корпусом модуля и стенкой охладителя заполняют герметиком. 13 ил.

Способ изготовления жидкостного охладителя, содержащего емкость, имеющую извилистые каналы, с отверстиями для подвода и отвода охлаждающей жидкости, на котором установлен силовой модуль, отличающийся тем, что по программе на обрабатывающем центре в алюминиевой пластине толщиной 20 мм проводят фрезерование площадки по размерам, превышающим периметр контура основания силового модуля, на глубину 2-3 мм, затем по предварительно смоделированным тепловым режимам по программе компьютерной динамики жидкостей на вновь образованной площадке, предварительно отступив от краев площадки на расстояние 7-12 мм, проводят фрезерование емкости охладителя с каналами и разделяющими их стенками для прохождения охлаждающей жидкости, для повышения турбулентности охлаждающей жидкости стенки каналов выполняют извилистыми и сужающимися от основания емкости к вершине, а каналы - волнообразными, на одном конце емкости выполняют два отверстия для подвода, а с другой стороны - одно отверстие для отвода охлаждающей жидкости, после фрезерования емкости охладителя по периметру плоскости остаются площадки, образующие места соприкосновения охладителя с силовым модулем, в которых сверлят отверстия и нарезают резьбу в соответствии с разметкой крепежных отверстий конкретного силового модуля, в отверстия для подвода и отвода охлаждающей жидкости устанавливают трубки со штуцерами, затем проводят финишную обработку мест соприкосновения с силовым модулем, причем высота стенок каналов всегда располагается ниже плоскости обрабатываемых площадок, по периметру площадок на места соприкосновения охладителя с силовым модулем наносят термопасту, проводят крепление силового модуля, а углубление по периметру между корпусом модуля и стенкой охладителя заполняют герметиком.

| СИЛОВОЙ БЛОК | 2004 |

|

RU2280294C2 |

| ОХЛАДИТЕЛЬ | 2007 |

|

RU2348087C1 |

| МИКРОХОЛОДИЛЬНОЕ УСТРОЙСТВО | 2000 |

|

RU2247912C2 |

| ХОЛОДИЛЬНЫЙ КОНТУР | 2009 |

|

RU2526139C2 |

| СПОСОБЫ ОБРАЗОВАНИЯ СТЕНОК С УВЕЛИЧЕННОЙ ПОВЕРХНОСТЬЮ ДЛЯ ИСПОЛЬЗОВАНИЯ В УСТРОЙСТВЕ | 2010 |

|

RU2542628C2 |

| ОХЛАДИТЕЛЬ СИЛОВЫХ ЭЛЕКТРОННЫХ МОДУЛЕЙ | 2009 |

|

RU2415523C1 |

| US 9261310 B2, 16.02.2016. | |||

Авторы

Даты

2018-03-21—Публикация

2016-05-31—Подача