Перекрестная ссылка на родственную заявку

[0001] Эта заявка представляет собой частично продолжающую находящуюся на рассмотрении заявку на патент США № 12/754094, поданную 5 апреля 2010, а также испрашивает приоритет предварительной заявки США № 61/295653, поданной 15 января, 2010, полные описания которых включены здесь путем ссылки.

Область техники, к которой относится изобретение

[0002] Настоящее изобретение относится в общем к способам образования стенок с увеличенной поверхностью для использования в устройстве (например, теплообменниках, устройствах смешивания текучих сред и т.д.) для выполнения определенного технологического процесса, к самим стенкам с увеличенной поверхностью и к различным устройствам, включающим такие стенки с увеличенной поверхностью.

Уровень техники

[0003] Известно обеспечение стенок с увеличенной поверхностью для использования в теплообменниках и устройствах смешивания текучих сред. Такие стенки обычно имеют множество элементов, вдавленных в них, для увеличения площади поверхности, для улучшения смешивания текучих сред, для повышения турбулентности, для разрушения поверхностного слоя, смежного с этой поверхностью, для улучшения теплообмена и т.д.

[0004] US 5,052,476 A раскрывает теплообменную трубку, имеющую U-образные первичные канавки, V-образные вторичные канавки и грушеобразные третичные канавки для увеличения турбулентности и эффективности оттока. Сначала трубка образуется в виде пластины, а далее сворачивается в трубку, после чего проксимальные концы свариваются вместе. Глубина вспомогательных канавок считается равной 50-100% глубины первичных канавок.

[0005] US 5,259,448 A раскрывает теплообменную трубку, имеющую прямоугольно-образные главные канавки и узкие вспомогательные канавки, которые пересекают главные канавки под углом, устройство формируется плоским, вальцуется или гофрируется и далее сваривается. Глубина узких канавок считается равной 0,02 миллиметра (мм). Глубина главных канавок считается равной 0,20-0,30 мм.

[0006] US 5,332,034 A раскрывает теплообменную трубку, имеющую продольно-продолжающиеся по окружности разнесенные ребра с параллельными наклоненными выемками для увеличения турбулентности и для улучшения характеристик теплообмена.

[0007] US 5,458,191 A раскрывает трубку теплообменника, имеющую по окружности разнесенные спирально намотанные ребра с параллельными наклоненными выемками.

[0008] US 6,182,743 B1 раскрывает теплообменную трубку с многогранными структурами для улучшения характеристик теплообмена. Многогранные структуры могут быть применены к внутренней и внешней поверхностям трубки. Эта ссылка может раскрывать использование ребер, пластин, покрытий и вставок для разрушения поверхностного слоя.

[0009] US 6,176,301 B1 раскрывает теплообменную трубку с многогранными структурами, имеющими трещиноподобные полости на по меньшей мере двух поверхностях многогранников.

[0010] US 2005/0067156 A1 раскрывает теплообменную трубку, которая получена холодной или кузнечной сваркой и которая имеет в ней волнистые рисунки различных форм.

[0011] US 2005/0247380 A1 раскрывает теплообменную трубку из сплава олово-латунь для сопротивления разъеданию муравьиной (т.е. подобной ей) кислотой.

[0012] US 2009/0008075 A1 раскрывает теплообменную трубку, имеющую структуры многогранников, при этом вторая структура размещена под углом относительно первой.

[0013] US 5,351,397 A является ближайшим аналогом и раскрывает гнутую поверхность, полученную пузырьковым кипением, имеющую первый рисунок канавок, отделенных ребрами, и второй рисунок менее глубоких канавок, образованных в ребрах. Глубина второго рисунка считается равной около 10-50% глубины первого рисунка.

[0014] US 7,032,654 B2 раскрывает теплообменник, имеющий пластины с увеличенными поверхностями и с отверстиями в пластинах.

[0015] US 4,663,243 А раскрывает поверхность теплообменника, имеющую сплав на основе железа, полученный горячим напылением с увеличенными поверхностями.

[0016] Наконец, US 4,753,849 раскрывает теплообменную трубку с пористым покрытием для улучшения теплообмена.

Раскрытие изобретения

[0017] Касательно вводной ссылки на соответствующие части, участки или поверхности одного или более раскрытых вариантов выполнения, лишь с целью иллюстрации, но не путем ограничения, настоящее изобретение в общем обеспечивает: (1) улучшенные способы образования стенок с увеличенной поверхностью для использования в устройстве (например, теплообменниках, устройствах смешивания текучих сред и т.д.) для выполнения определенного технологического процесса, (2) сами стенки с увеличенной поверхностью, и (3) различные устройства, включающие такие стенки с увеличенной поверхностью.

[0018] В одном аспекте изобретение обеспечивает улучшенный способ образования стенки (20) с увеличенной поверхностью для использования в устройстве для выполнения определенного технологического процесса, содержащий этапы, на которых: обеспечивают длину материала (21), имеющего противоположные первоначальные поверхности (21a, 21b), причем материал имеет продольную осевую линию (x-x), размещенную по существу на середине расстояния между первоначальными поверхностями, материал имеет первоначальный поперечный размер, измеряемый от осевой линии до точки на одной из двух первоначальных поверхностей, расположенной наиболее удаленно от осевой линии, причем каждая из первоначальных поверхностей имеет плотность первоначальной поверхности, причем плотность поверхности определяется количеством элементов на поверхности на единицу предполагаемой площади поверхности; вдавливают вторичные рисунки (23a, 23b), имеющие плотности поверхностей вторичных рисунков на каждой из первоначальных поверхностей для деформирования материала и для увеличения плотностей поверхностей на каждой из поверхностей и для увеличения поперечного размера материала от осевой линии до наиболее удаленной точки такого деформированного материала; и вдавливают первичные рисунки (25a, 25b), имеющие плотности поверхностей первичных рисунков на каждой из таких деформированных поверхностей для дополнительного деформирования материала и для дополнительного увеличения плотностей поверхностей на каждой из поверхностей; тем самым обеспечивая стенки с увеличенной поверхностью для использования в устройстве для выполнения определенного технологического процесса.

[0019] Каждая плотность поверхности вторичного рисунка может быть больше каждой плотности поверхности первичного рисунка.

[0020] Этап вдавливания вторичных рисунков в каждой из первоначальных поверхностей может включать дополнительный этап, на котором деформируют материал в холодном состоянии.

[0021] Этап вдавливания первичных рисунков в каждой из деформированных поверхностей может включать дополнительный этап, на котором деформируют материал в холодном состоянии.

[0022] Вторичные рисунки могут быть одинаковыми.

[0023] Вторичные рисунки могут быть сдвинуты один относительно другого так, что максимальный размер от осевой линии до одной деформированной поверхности будет соответствовать минимальному размеру от осевой линии до другой деформированной поверхности.

[0024] Этап вдавливания вторичных рисунков в материал может увеличивать максимальный поперечный размер материала от осевой линии до наиболее удаленной точки деформированного материала до 135% максимального поперечного размера от осевой линии до наиболее удаленной точки на первоначальной поверхности.

[0025] Этап вдавливания вторичных рисунков в материал может увеличивать максимальный поперечный размер материала от осевой линии до наиболее удаленной точки деформированного материала до 150% максимального поперечного размера от осевой линии до наиболее удаленной точки на первоначальной поверхности.

[0026] Этап вдавливания вторичных рисунков в материал может увеличивать максимальный поперечный размер материала от осевой линии до наиболее удаленной точки деформированного материала до 300% максимального поперечного размера от осевой линии до наиболее удаленной точки на первоначальной поверхности.

[0027] Этап вдавливания вторичных рисунков в материал может увеличивать максимальный поперечный размер материала от осевой линии до наиболее удаленной точки деформированного материала до 700% максимального поперечного размера от осевой линии до наиболее удаленной точки на первоначальной поверхности.

[0028] Этап вдавливания вторичных рисунков в материал не может уменьшать минимальный размер материала при измерении от любой точки на одной из таких деформированных поверхностей до ближайшей точки на противоположной одной из таких деформированных поверхностей ниже 95% минимального размера от любой точки на одной из первоначальных поверхностей до ближайшей точки на противоположной первоначальной поверхности.

[0029] Этап вдавливания вторичных рисунков в материал не может уменьшать минимальный размер материала при измерении от любой точки на одной из таких деформированных поверхностей до ближайшей точки на противоположной одной из таких деформированных поверхностей ниже 50% минимального размера от любой точки на одной из первоначальных поверхностей до ближайшей точки на противоположной первоначальной поверхности.

[0030] Первичные рисунки могут быть одинаковыми.

[0031] Первичные рисунки могут быть сдвинуты один относительно другого так, что максимальный размер от осевой линии до одной дополнительно деформированной поверхности будет соответствовать минимальному размеру от осевой линии до другой дополнительно деформированной поверхности.

[0032] Этап вдавливания первичных рисунков в материал не может уменьшать минимальный размер дополнительно деформированного материала при измерении от осевой линии до любой точки на одной из двух дополнительно деформированных поверхностей ниже 95% минимального размера материала при измерении от осевой линии до одной из двух первоначальных поверхностей.

[0033] Этап вдавливания первичных рисунков в материал не может уменьшать минимальный размер дополнительно деформированного материала при измерении от осевой линии до любой точки на одной из двух дополнительно деформированных поверхностей, ниже 50% минимального размера материала при измерении от осевой линии до одной из двух первоначальных поверхностей.

[0034] Этап вдавливания первичных рисунков в каждую из поверхностей может дополнительно увеличивать размер от осевой линии до наиболее удаленной точки дополнительно деформированного материала.

[0035] Противоположные поверхности материала изначально могут быть плоскими.

[0036] Этапы вдавливания рисунков могут включать этапы вдавливания рисунков с помощью по меньшей мере одной из операций упрочнения, штампования, вальцовки, прессования и гофрирования.

[0037] Способ может дополнительно содержать дополнительные этапы, на которых: сгибают стенку с увеличенной поверхностью так, что проксимальные концы размещаются проксимально друг другу; и соединяют вместе проксимальные концы материала; тем самым образуя трубку с увеличенной поверхностью.

[0038] Этап соединения вместе проксимальных концов материала может включать дополнительный этап, на котором сваривают проксимальные концы материала для соединения их вместе.

[0039] Способ может дополнительно содержать дополнительный этап, на котором обеспечивают отверстия в материале.

[0040] Способ может дополнительно содержать дополнительный этап, на котором устанавливают стенку с увеличенной поверхностью в теплообменнике.

[0041] Способ может дополнительно содержать дополнительный этап, на котором устанавливают стенку с увеличенной поверхностью в устройстве управления текучей средой.

[0042] В другом аспекте изобретение обеспечивает стенку с увеличенной поверхностью, изготовленную способом, определенным любым из вышеупомянутых этапов.

[0043] Первичные рисунки могут быть направленными или ненаправленными.

[0044] Вторичные рисунки могут быть направленными или ненаправленными.

[0045] Стенка может соответствовать по меньшей мере одному из следующих обозначений ASME/ASTM: A249/A, A135, A370, A751, E213, E273, E309, E1806, A691, A139, A213, A214, A268, A269, A270, A312, A334, A335, A498, A631, A671, A688, A691, A778, A299/A, A789, A789/A, A789/M, A790, A803, A480, A763, A941, A1016, A1012, A1047/A, A250, A771, A826, A851, B674, E112, A370, A999, E381, E426, E527, E340, A409, A358, A262, A240, A537, A530, A435, A387, A299, A204, A20, А577, А578, А285, Е165, А380, А262 и A179. Общее раскрытие каждого из этих обозначений здесь включено путем ссылки.

[0046] Материал может быть однородным или неоднородным.

[0047] Материал может быть обеспечен покрытием на по меньшей мере участке одной из первоначальных поверхностей.

[0048] По меньшей мере участок одной из первоначальных поверхностей может быть химически обработан.

[0049] В другом аспекте изобретение обеспечивает улучшенное теплообменное устройство, которое включает улучшенные стенки с увеличенной поверхностью.

[0050] В другом аспекте изобретение обеспечивает улучшенное устройство управления текучей среды, которое включает улучшенную стенку с увеличенной поверхностью.

[0051] В другом аспекте изобретение обеспечивает улучшенную стенку (20) с увеличенной поверхностью для использования в устройстве для выполнения определенного технологического процесса, причем стенка содержит: длину материала (21), имеющую противоположные первоначальные поверхности (21a, 21b), причем материал имеет продольную осевую линию (x-x), размещенную по существу на середине расстояния между первоначальными поверхностями, материал имеет первоначальный поперечный размер, измеряемый от осевой линии до точки на одной из двух первоначальных поверхностей, расположенной наиболее удаленно от осевой линии, причем каждая из первоначальных поверхностей имеет плотность первоначальной поверхности, причем плотность поверхности определяется количеством элементов (включая ноль) на поверхности на единицу предполагаемой площади поверхности; вторичные рисунки (23), имеющие плотности поверхностей вторичных рисунков, вдавленных на каждой из первоначальных поверхностей, причем вторичные рисунки деформируют материал и увеличивают плотности поверхностей на каждой из поверхностей и для увеличения поперечного размера материала от осевой линии до наиболее удаленной точки такого деформированного материала; и первичные рисунки (25), имеющие плотности поверхностей первичных рисунков, вдавленных в каждую из таких деформированных поверхностей, и дополнительно деформирующие материал и дополнительно увеличивающие плотности поверхностей на каждой из поверхностей.

[0052] Каждая плотность поверхности вторичного рисунка может быть больше каждой плотности поверхности первичного рисунка.

[0053] Вторичные рисунки могут быть одинаковыми.

[0054] Вторичные рисунки могут быть сдвинуты один относительно другого так, что максимальный размер от осевой линии до одной деформированной поверхности будет соответствовать минимальному размеру от осевой линии до другой деформированной поверхности.

[0055] Максимальный поперечный размер материала от осевой линии до наиболее удаленной точки деформированного материала может быть менее 135% максимального поперечного размера от осевой линии до наиболее удаленной точки на первоначальной поверхности.

[0056] Максимальный поперечный размер материала от осевой линии до наиболее удаленной точки деформированного материала может быть менее 150% максимального поперечного размера от осевой линии до наиболее удаленной точки на первоначальной поверхности.

[0057] Максимальный поперечный размер материала от осевой линии до наиболее удаленной точки деформированного материала может быть менее 300% максимального поперечного размера от осевой линии до наиболее удаленной точки на первоначальной поверхности.

[0058] Максимальный поперечный размер материала от осевой линии до наиболее удаленной точки деформированного материала может быть менее 700% максимального поперечного размера от осевой линии до наиболее удаленной точки на первоначальной поверхности.

[0059] Минимальный размер материала при измерении от любой точки на одной из таких деформированных поверхностей до ближайшей точки на противоположной одной из таких деформированных поверхностей составляет по меньшей мере 95% минимального размера от любой точки на одной из первоначальных поверхностей до ближайшей точки на противоположной первоначальной поверхности.

[0060] Минимальный размер материала при измерении от любой точки на одной из таких деформированных поверхностей до ближайшей точки на противоположной одной из таких деформированных поверхностей может составлять по меньшей мере 50% минимального размера от любой точки на одной из первоначальных поверхностей до ближайшей точки на противоположной первоначальной поверхности.

[0061] Первичные рисунки могут быть одинаковыми или разными.

[0062] Первичные рисунки могут быть сдвинуты один относительно другого так, что максимальный размер от осевой линии до одной дополнительно деформированной поверхности будет соответствовать минимальному размеру от осевой линии до другой дополнительно деформированной поверхности.

[0063] Минимальный размер дополнительно деформированного материала при измерении от осевой линии до любой точки на одной из двух дополнительно деформированных поверхностей может составлять 95% минимального размера материала при измерении от осевой линии до одной из двух первоначальных поверхностей.

[0064] Минимальный размер дополнительно деформированного материала при измерении от осевой линии до любой точки на одной из двух дополнительно деформированных поверхностей может составлять 50% минимального размера материала при измерении от осевой линии до одной из двух первоначальных поверхностей.

[0065] Вдавленные первичные рисунки могут дополнительно увеличивать размер от осевой линии до наиболее удаленной точки дополнительно деформированного материала.

[0066] Соответственно, одна задача заключается в обеспечении улучшенных способов образования стенок с увеличенной поверхностью для использования в устройстве для выполнения определенного технологического процесса.

[0067] Другая задача заключается в обеспечении улучшенных стенок с увеличенной поверхностью.

[0068] Еще одна другая задача заключается в обеспечении улучшенного устройства, которое включает улучшенную стенку с увеличенной поверхностью.

[0069] Эти и другие задачи и преимущества станут очевидными из вышеупомянутого и следующего далее представленных описания, чертежей и приложенной формулы изобретения.

Краткое описание чертежей

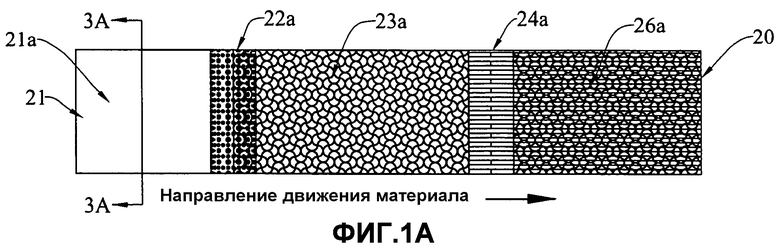

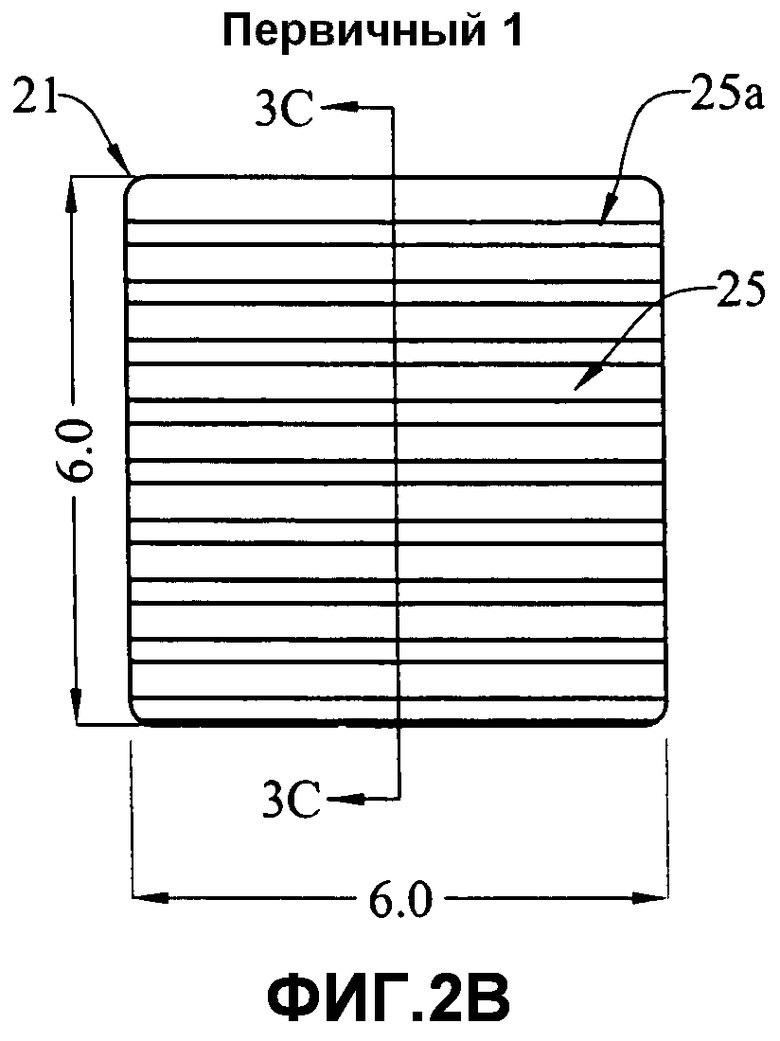

[0070] Фиг.1A представляет собой схематический вид сверху длины материала, показывающий вторичный 1 и первичный 1 рисунки, вдавленные в него.

[0071] Фиг.1B представляет собой вид сбоку структуры, схематически показанной на фиг.1A.

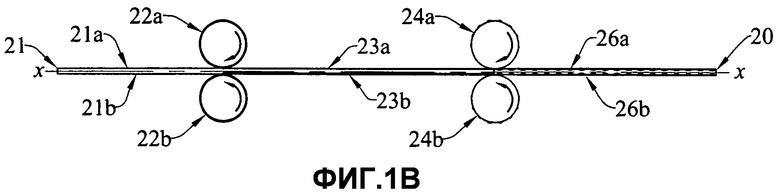

[0072] Фиг.2A представляет собой увеличенный вид сверху второго 1 рисунка, который показан на фиг.1A-1B, вдавленного в материал.

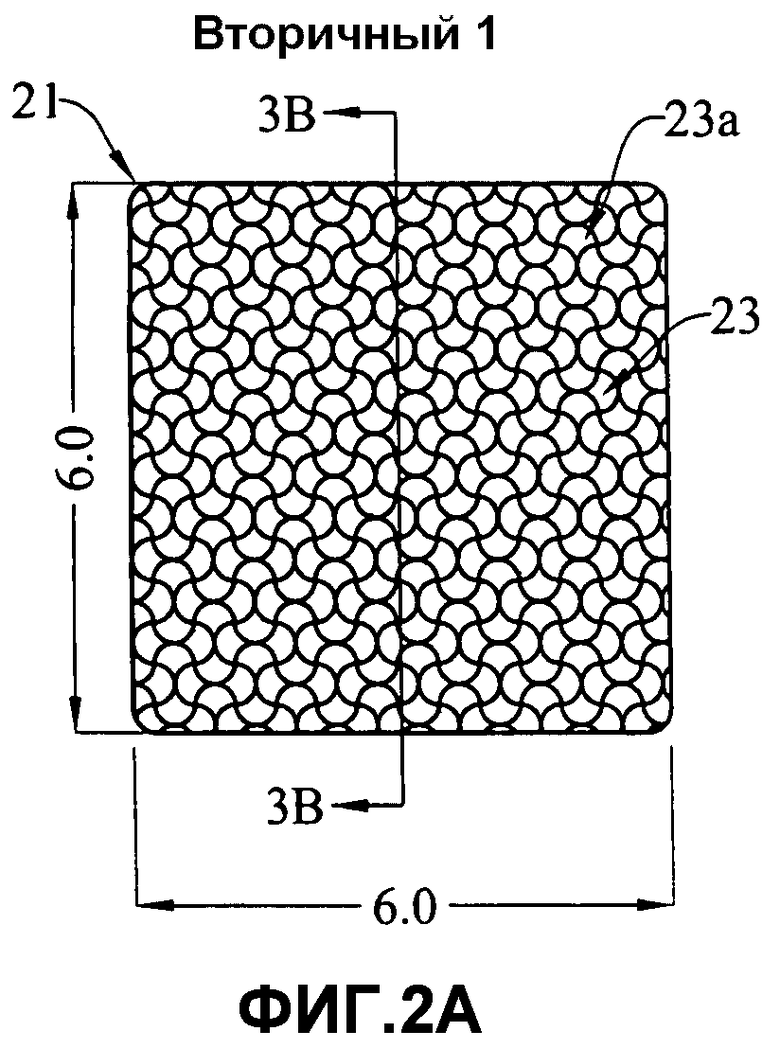

[0073] Фиг.2B представляет собой увеличенный вид сверху первичного 1 рисунка, вдавленного в лист поданного материала, причем масштаб на фиг.2B является таким же, как масштаб на фиг.2A.

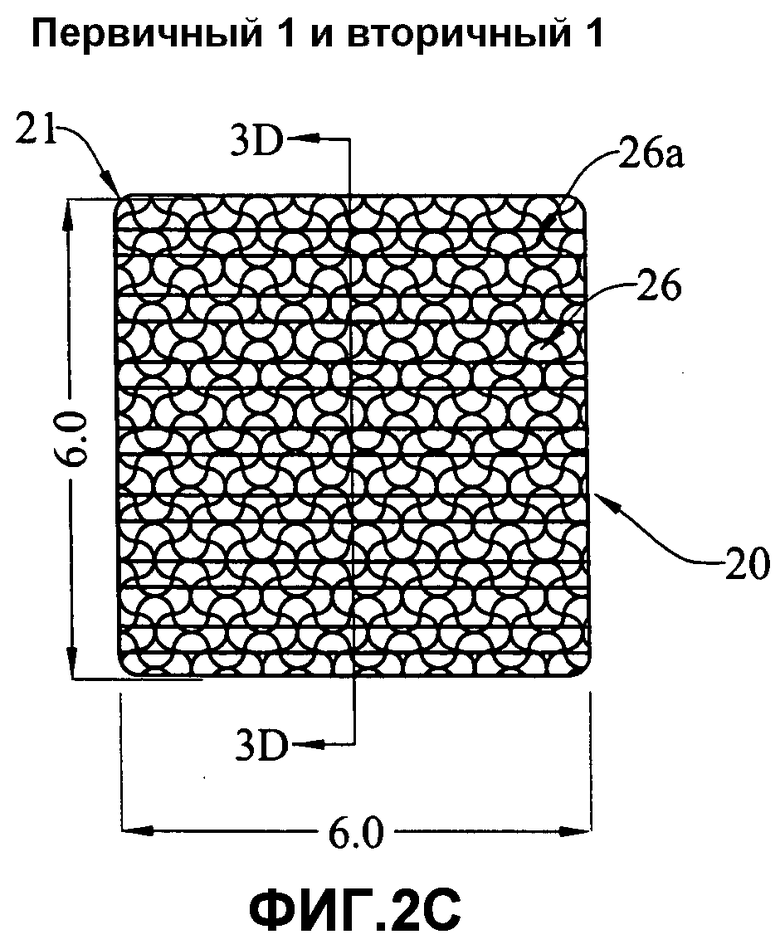

[0074] Фиг.2C представляет собой вид сверху наложенных первичного 1 и вторичного 1 рисунков, которые показаны на фиг.1A-1B, вдавленных в материал, причем масштаб на фиг.2С является таким же, как масштаб на фиг.2A-2В.

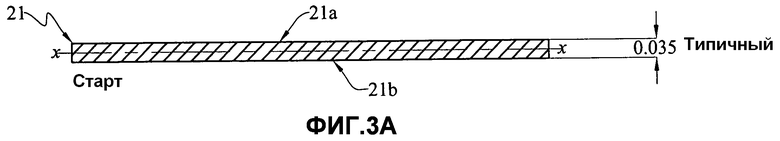

[0075] Фиг.3А представляет собой значительно увеличенный частичный вид в вертикальном поперечного сечения материале до вдавливания в него вторичного 1 рисунка, причем этот вид взят в общем вдоль линии 3A-3A на фиг.1A.

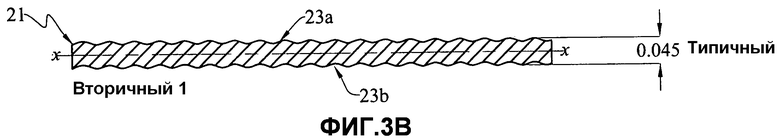

[0076] Фиг.3B представляет собой его значительно увеличенный частичный вид в вертикальном поперечном сечении, взятом в общем вдоль линии 3A-3A на фиг.2A, показывающий вторичные 1 рисунки, вдавленные в материал.

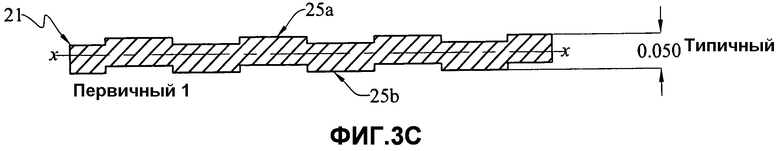

[0077] Фиг.3С представляет собой значительно увеличенный частичный вид в разрезе, взятом в общем вдоль линии 3С-3С на фиг.2В, показывающий вторичные 1 рисунки, вдавленные в материал.

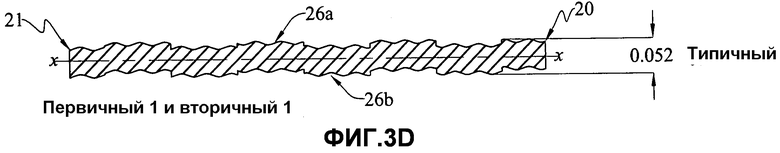

[0078] Фиг.3D представляет собой его значительно увеличенный частичный вид в разрезе, взятом в общем вдоль линии 3D-3D на фиг.2С, показывающий первичные 1 и вторичные 1 рисунки, вдавленные в материал.

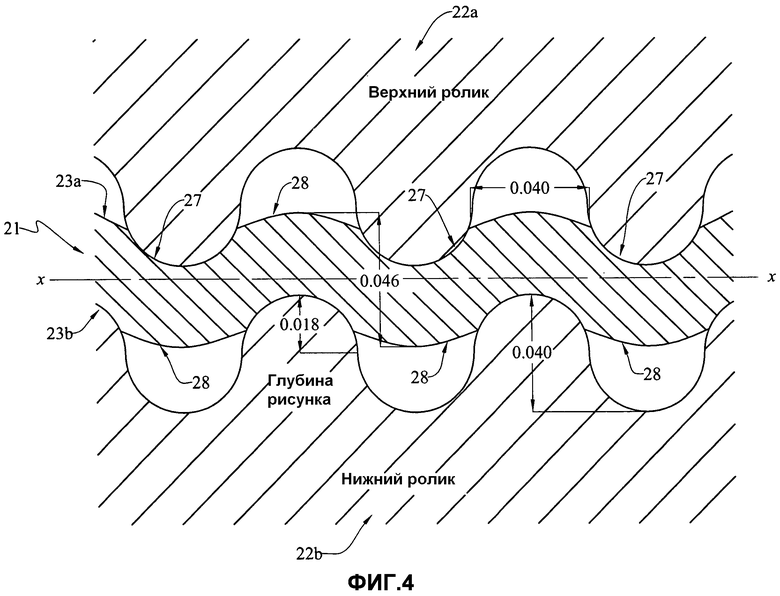

[0079] Фиг.4 представляет собой его схематический частичный вид в вертикальном сечении, показывающий, как вторичные 1 рисунки вдавливаются в материал.

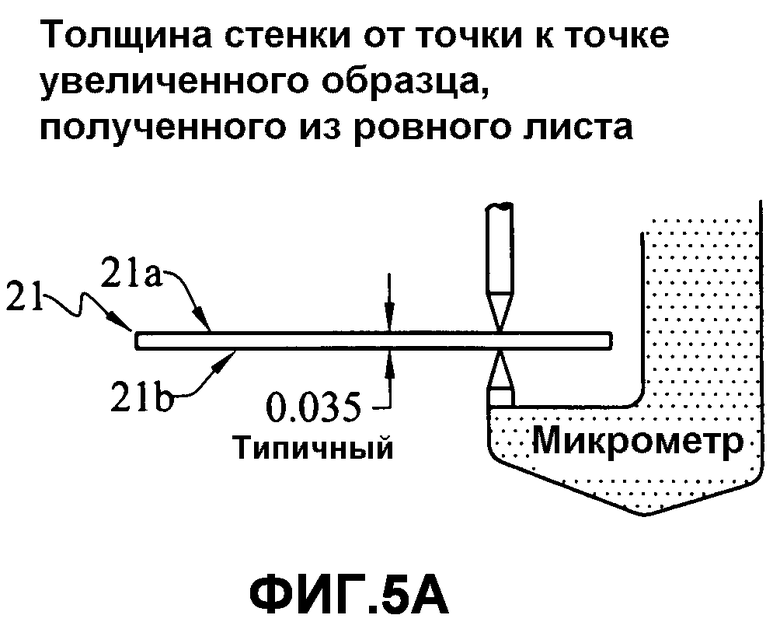

[0080] Фиг.5A представляет собой схематический вид, показывающий, как измеряется толщина стенки ровного листа от точки к точке.

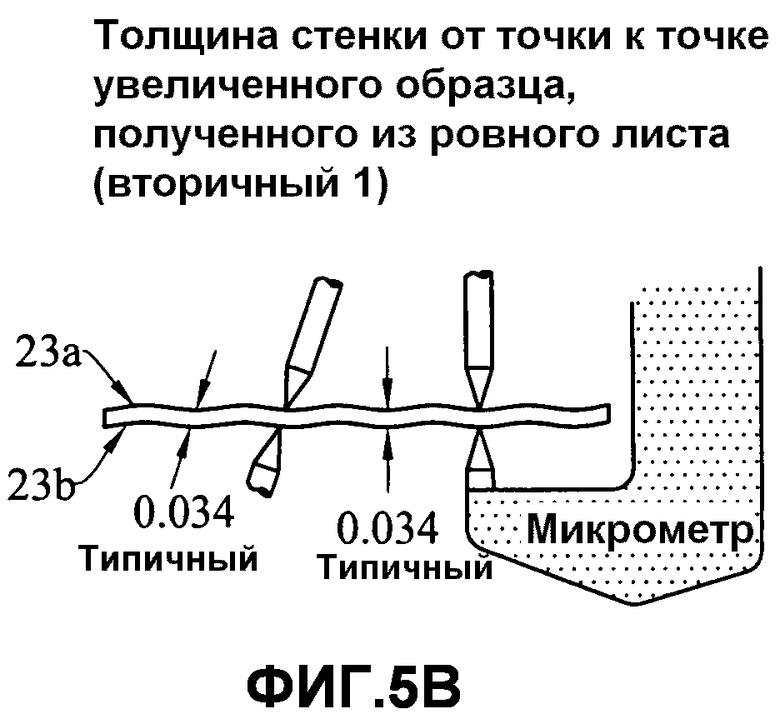

[0081] Фиг.5В представляет собой схематический вид, показывающий, как измеряется толщина стенки материала от точки к точке после вдавливания в него вторичных 1 рисунков.

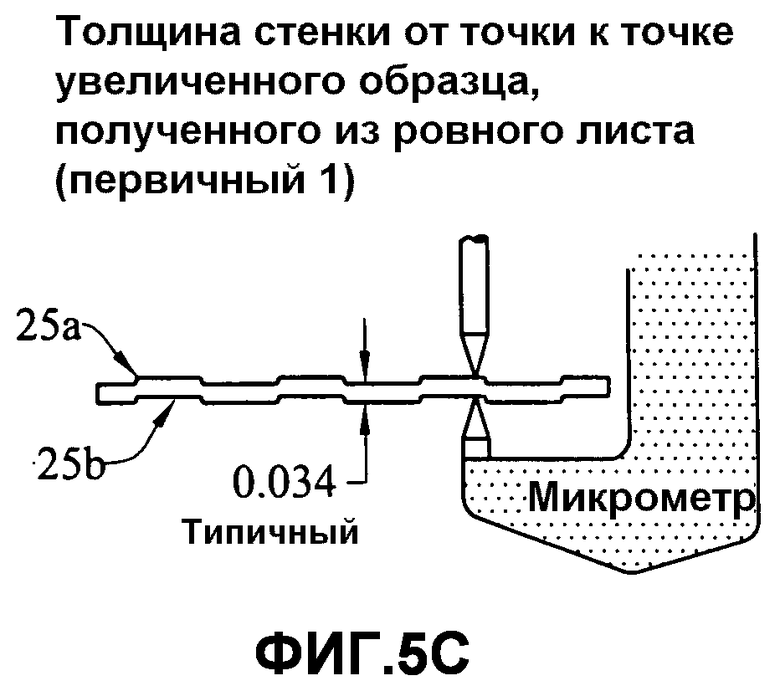

[0082] Фиг.5C представляет собой схематический вид, показывающий, как измеряется толщина стенки вторичных 1 рисунков от точки к точке.

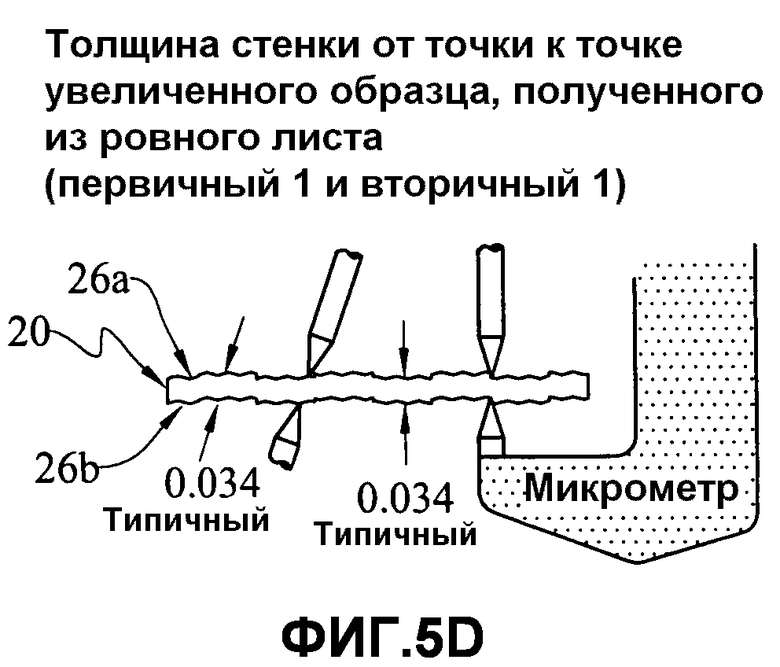

[0083] Фиг.5D представляет собой схематический вид, показывающий, как измеряется толщина стенки готового материала с увеличенной поверхностью от точки к точке, причем этот материал имеет наложенные первичный 1 и вторичный 1 рисунки, вдавленные в него.

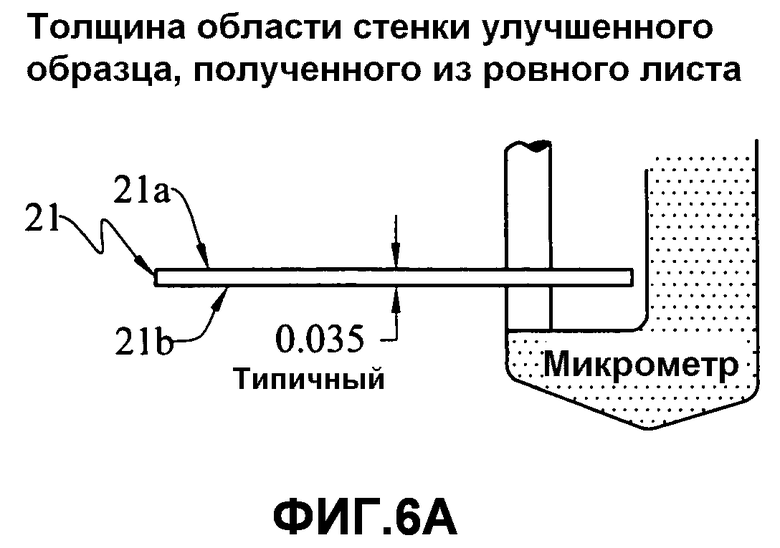

[0084] Фиг.6A представляет собой схематический вид, показывающий, как измеряется толщина области ровного листа.

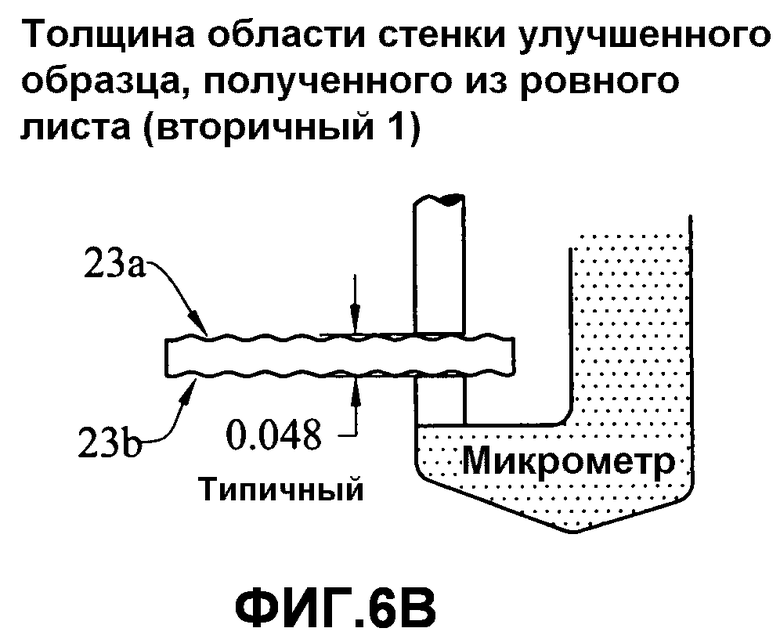

[0085] Фиг.6B представляет собой схематический вид, показывающий, как измеряется толщина области стенки после вдавливания в него вторичных 1 рисунков.

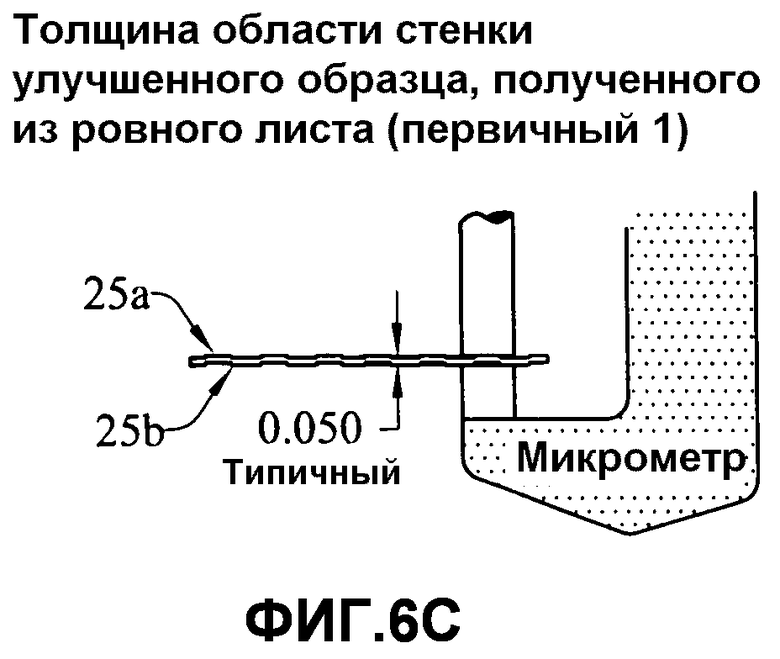

[0086] Фиг.6С представляет собой схематический вид, показывающий, как измеряется толщина области стенки после вдавливания в него первичных 1 рисунков.

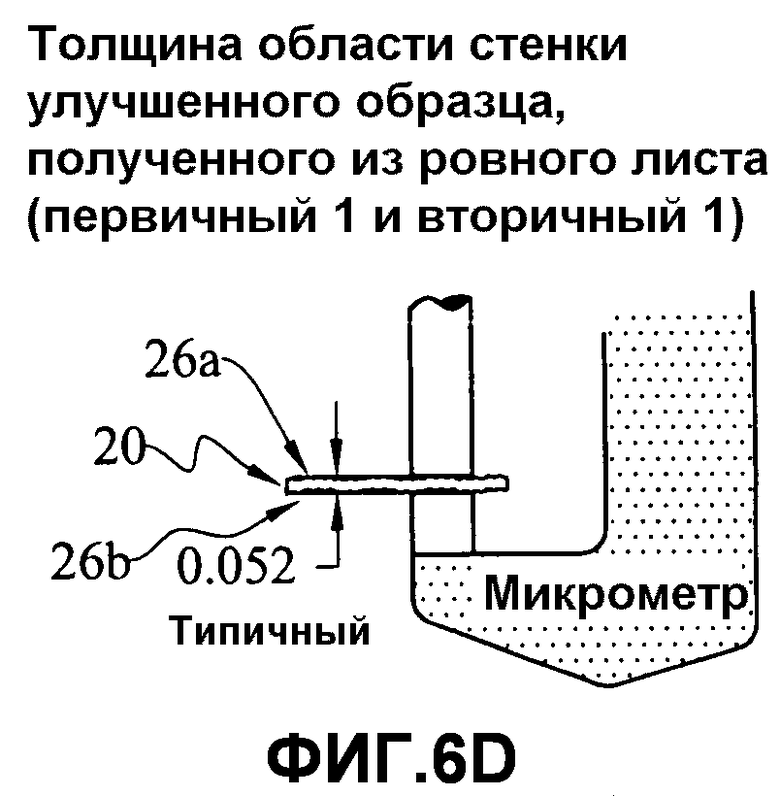

[0087] Фиг.6D представляет собой схематический вид, показывающий, как измеряется толщина области стенки с увеличенной поверхностью после вдавливания в него первичных 1 и вторичных 1 рисунков.

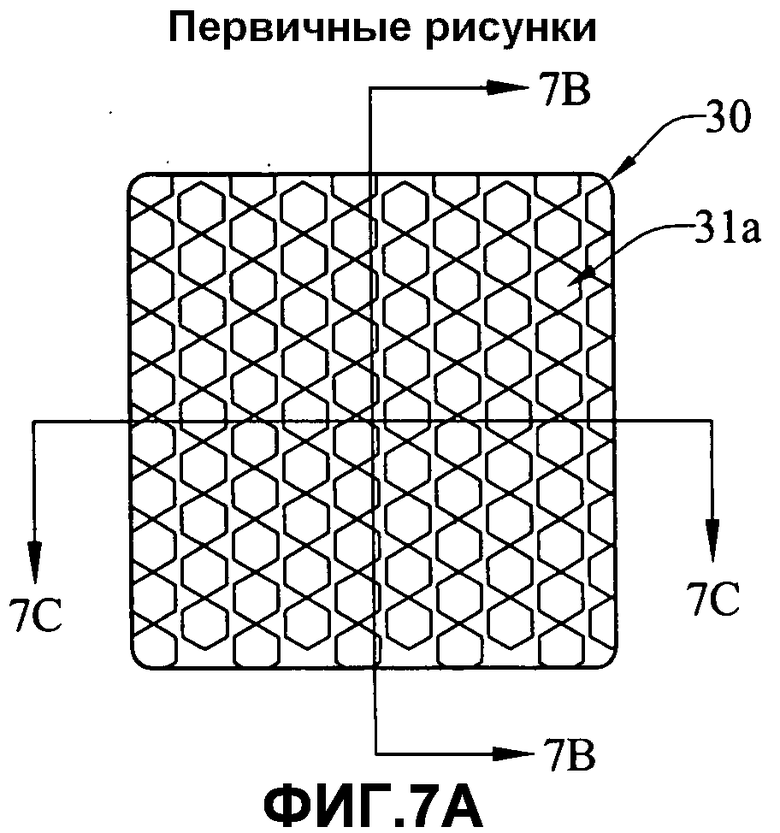

[0088] Фиг.7A представляет собой вид сверху, показывающий другой первичный рисунок, обозначенный первичным 2 рисунком, вдавленный в лист.

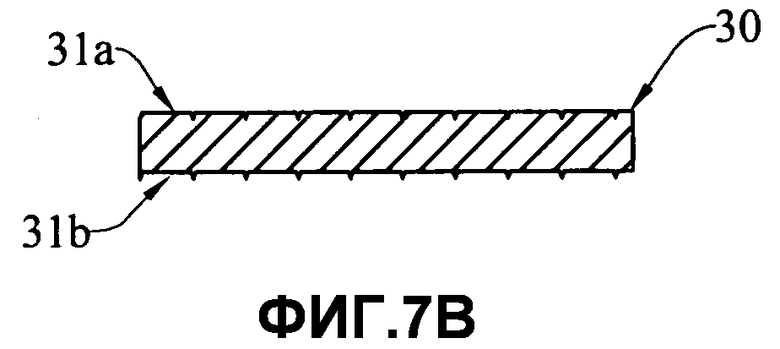

[0089] Фиг.7B представляет собой его частичный поперечный вид в вертикальном сечении, взятом вдоль линии 7B-7B на фиг.7A.

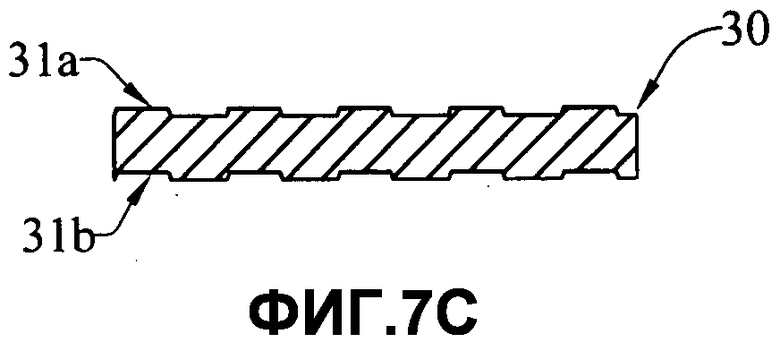

[0090] Фиг.7С представляет собой его схематический частичный вид в горизонтальном сечении, взятом в общем вдоль линии 7С-7С на фиг.7А.

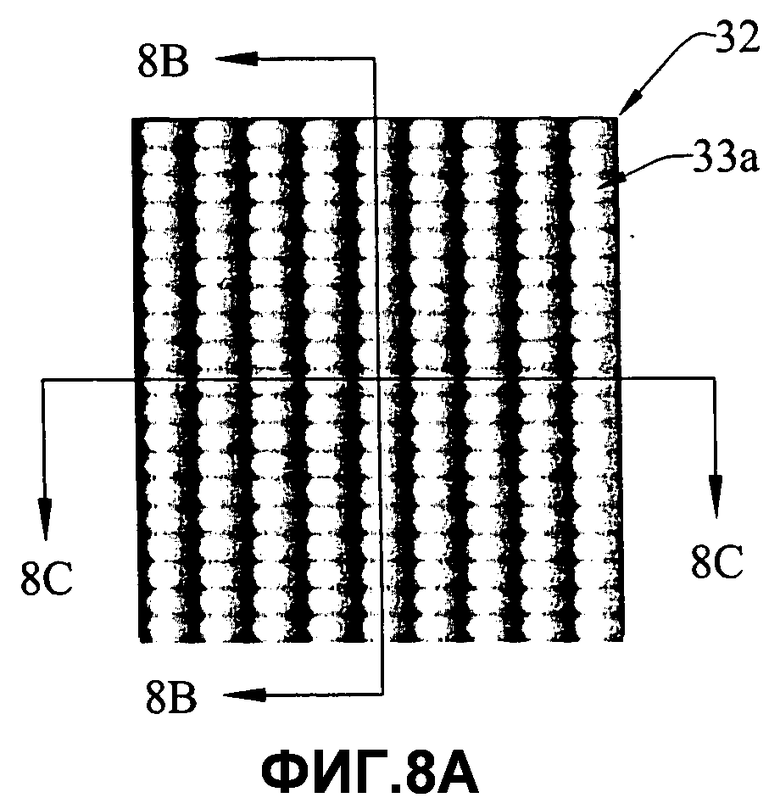

[0091] Фиг.8A представляет собой вид сверху третьего первичного рисунка, обозначенного первичным 3 рисунком, вдавленного в лист.

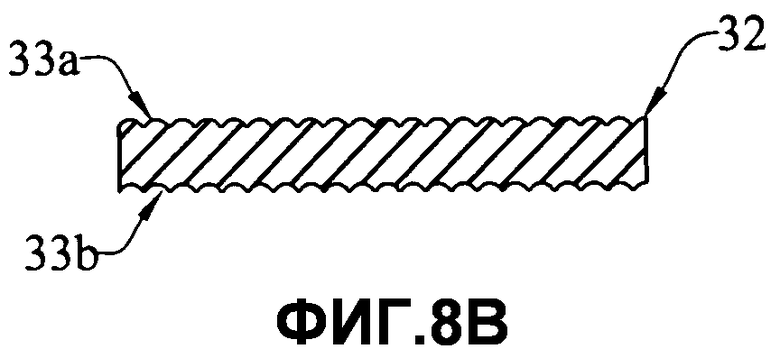

[0092] Фиг.8B представляет собой его частичный вид в вертикальном поперечном сечении, взятом в общем вдоль линии 8A-8A на фиг.8A.

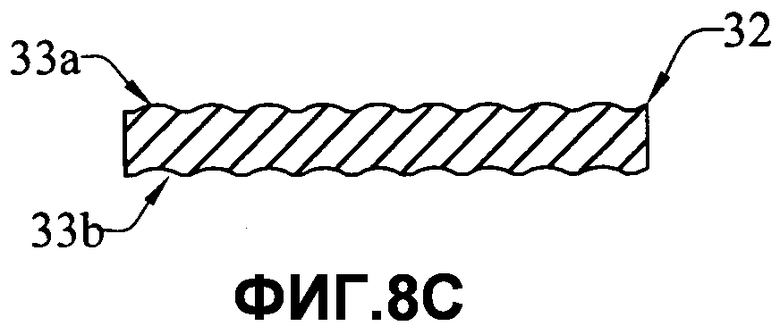

[0093] Фиг.8С представляет собой его частичный вид в горизонтальном поперечном сечении, взятом в общем вдоль линии 8С-8С на фиг.8А.

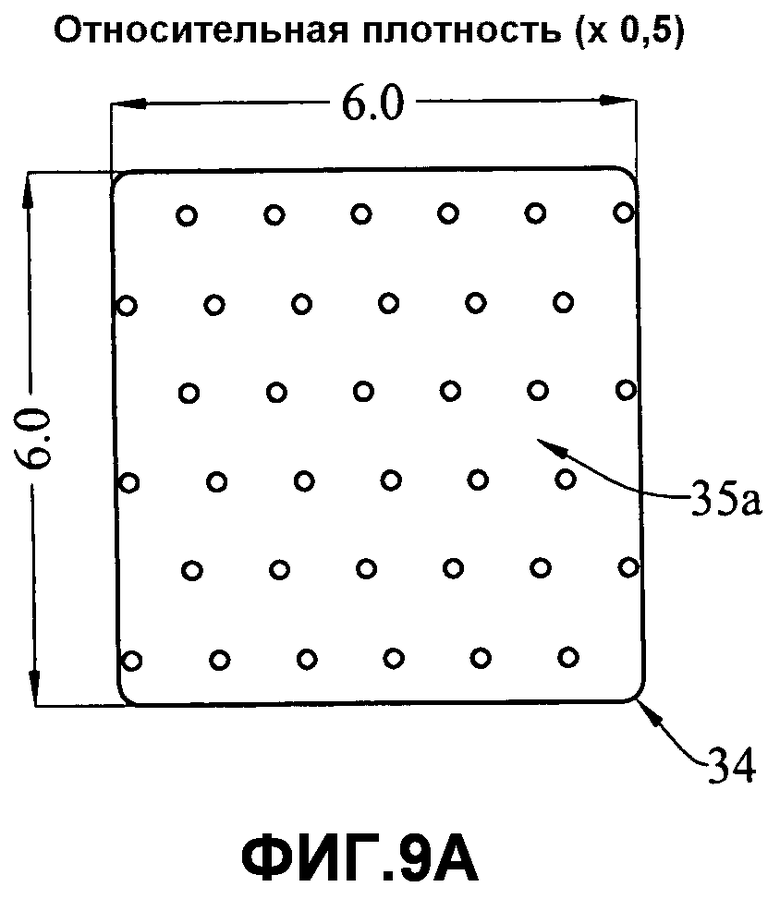

[0094] Фиг.9A представляет собой вид сверху, показывающий другой первичный рисунок, обозначенный первичным 4 рисунком, вдавленный в лист, причем этот рисунок имеет плотность элементов (знаков) поверхности, равную 0,5.

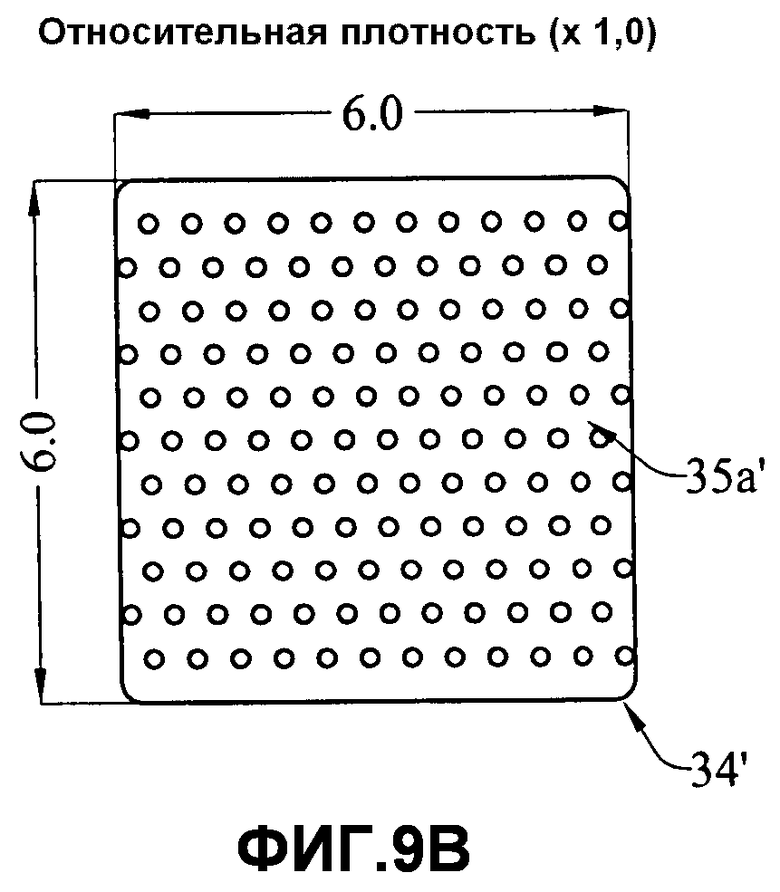

[0095] Фиг.9B представляет собой вид, подобный фиг.9A, но показывающий другую форму первичного 4 рисунка, имеющего плотность элементов на поверхности, равную 1,0.

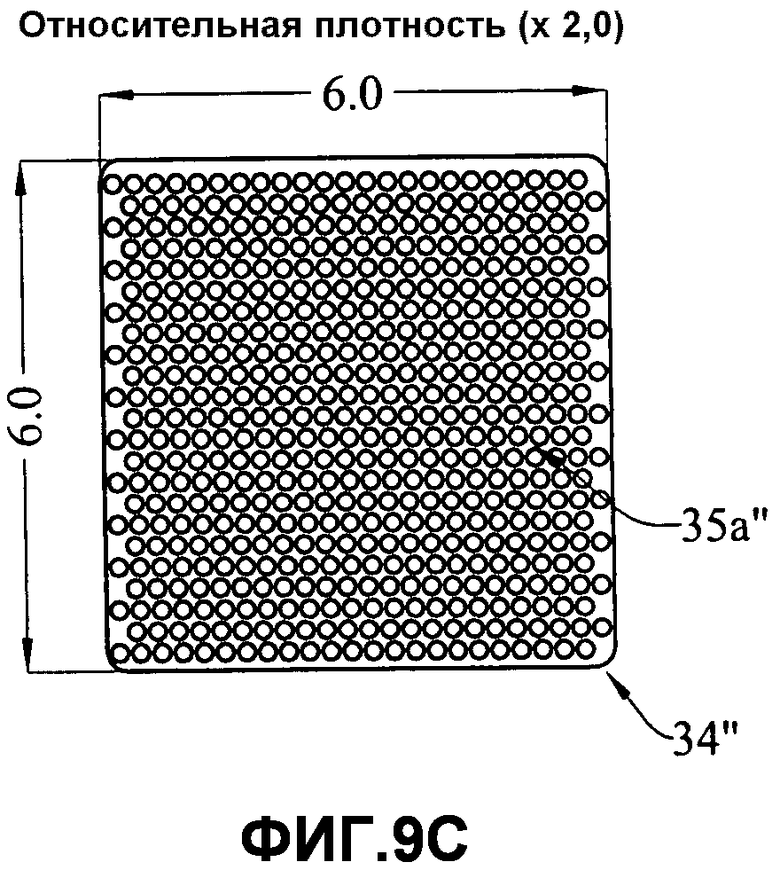

[0096] Фиг.9С представляет собой вид, подобный фиг.9A и 9В, но показывающий другую форму первичного 4 рисунка, имеющего плотность элементов на поверхности, равную 2,0.

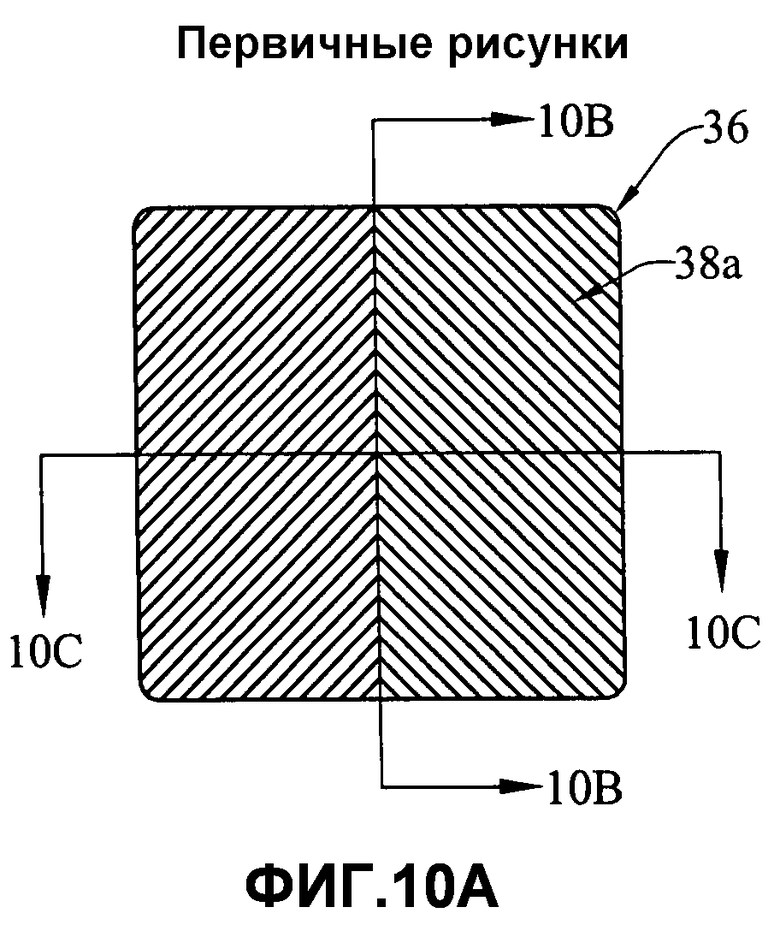

[0097] Фиг.10A представляет собой вид сверху другого первичного рисунка, обозначенного первичным 5 рисунком, вдавленного в лист.

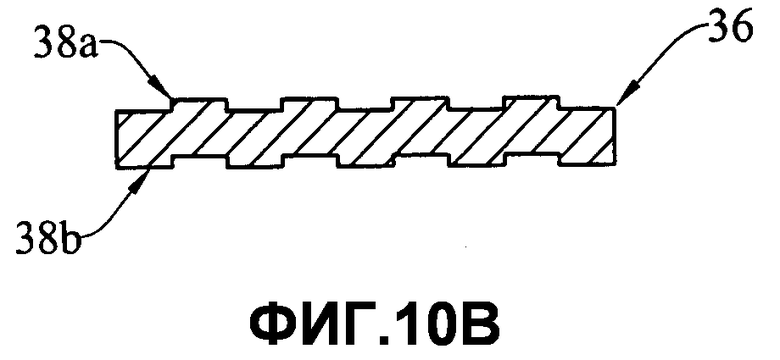

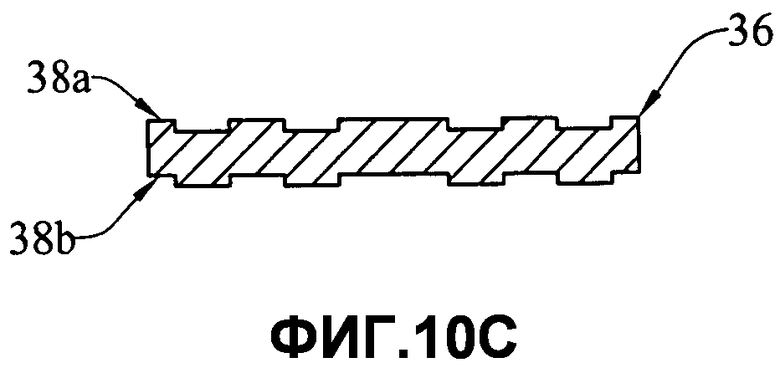

[0098] Фиг.10B представляет собой его частичный вид в вертикальном поперечном сечении, взятом в общем вдоль линии 10В-10В на фиг.10A.

[0099] Фиг.10С представляет собой его частичный вид в горизонтальном поперечном сечении, взятом в общем вдоль линии 10С-10С на фиг.10А.

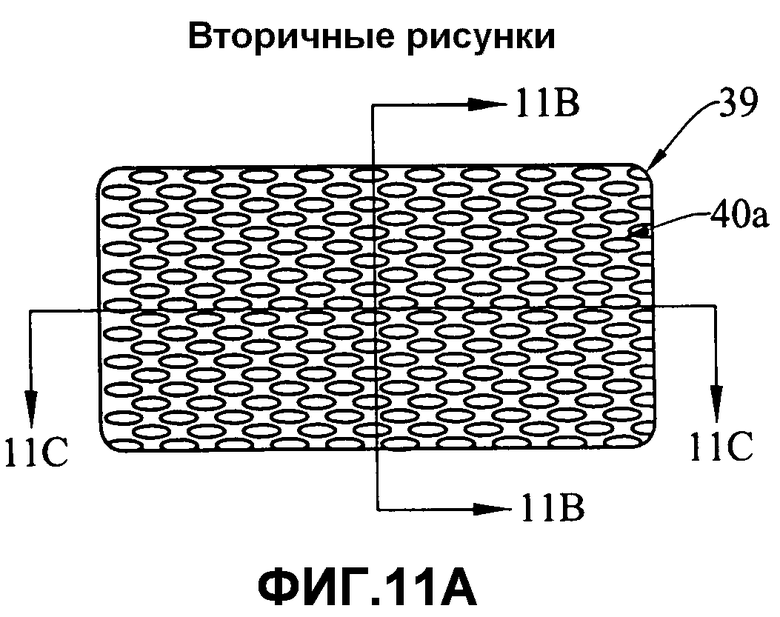

[00100] Фиг.11A представляет собой вид сверху другого вторичного рисунка, обозначенного вторичным 2 рисунком, вдавленного в материал, причем этот вид показывает отдельные элементы, которые в некоторой степени имеют овальную форму.

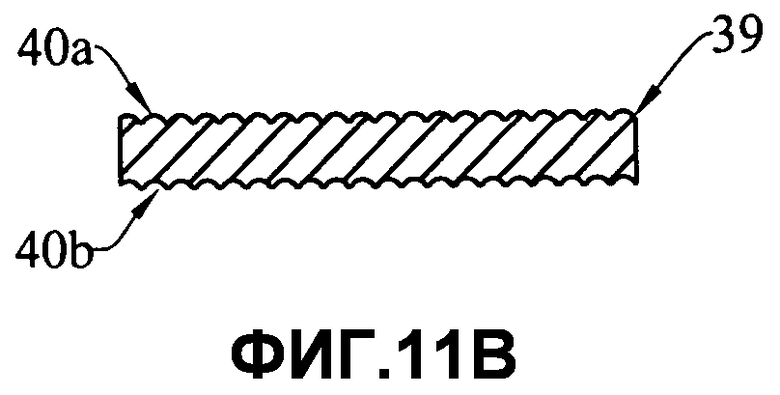

[00101] Фиг.11B представляет собой его частичный вид в вертикальном поперечном сечении, взятом в общем вдоль линии 11В-11В на фиг.11A.

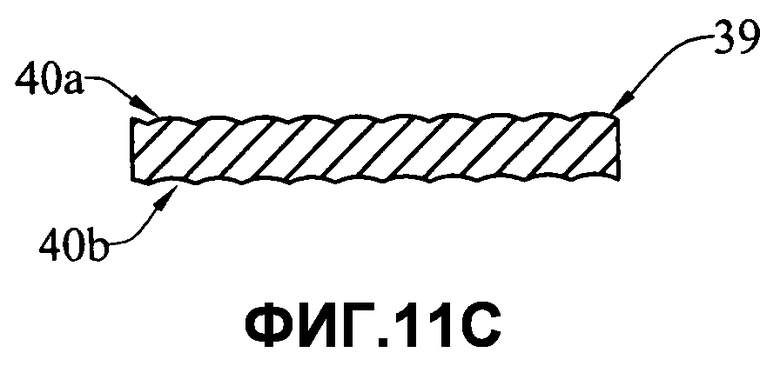

[00102] Фиг.11С представляет собой его частичный вид в горизонтальном поперечном сечении, взятом в общем вдоль линии 11С-11С на фиг.11А.

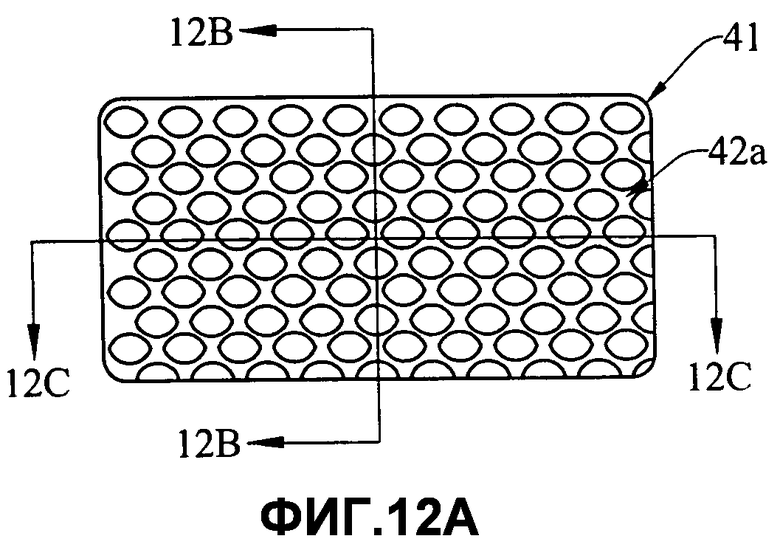

[00103] Фиг.12A представляет собой вид сверху другого вторичного рисунка, обозначенного вторичным 3 рисунком, вдавленного в определенную длину материала, причем этот вид показывает отдельные элементы, которые в некоторой степени имеют форму лимона.

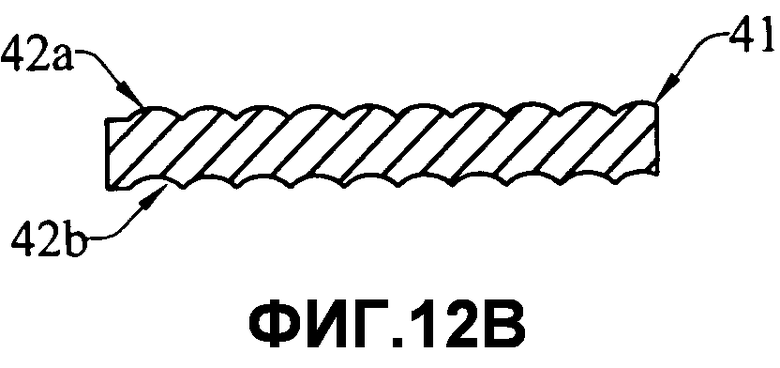

[00104] Фиг.12B представляет собой его частичный вид в вертикальном поперечном сечении, взятом в общем вдоль линии 12В-12В на фиг.12A.

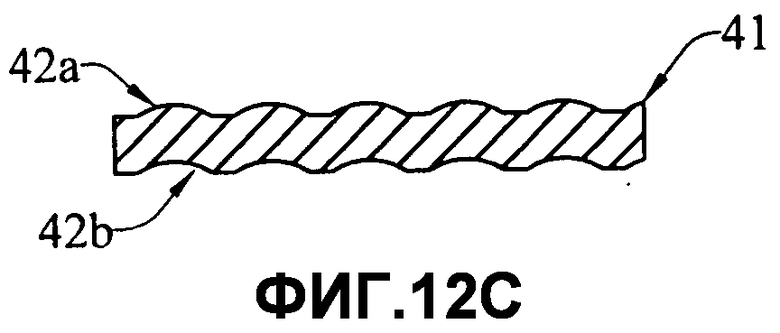

[00105] Фиг.12С представляет собой его частичный вид в горизонтальном поперечном сечении, взятом в общем вдоль линии 12С-12С на фиг.12А.

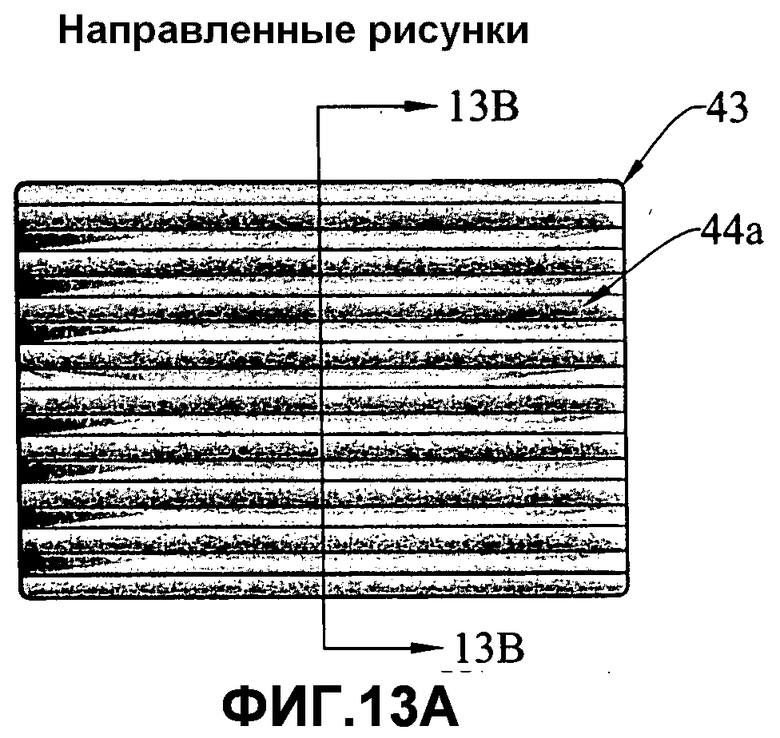

[00106] Фиг.13A представляет собой вид сверху другого первичного рисунка, обозначенного первичным 6 рисунком, вдавленного в определенную длину материала.

[00107] Фиг.13B представляет собой его частичный вид в вертикальном поперечном сечении, взятом в общем вдоль линии 13В-13В на фиг.13A.

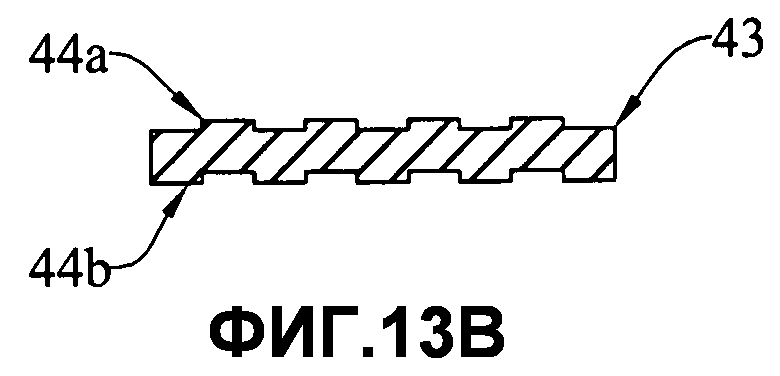

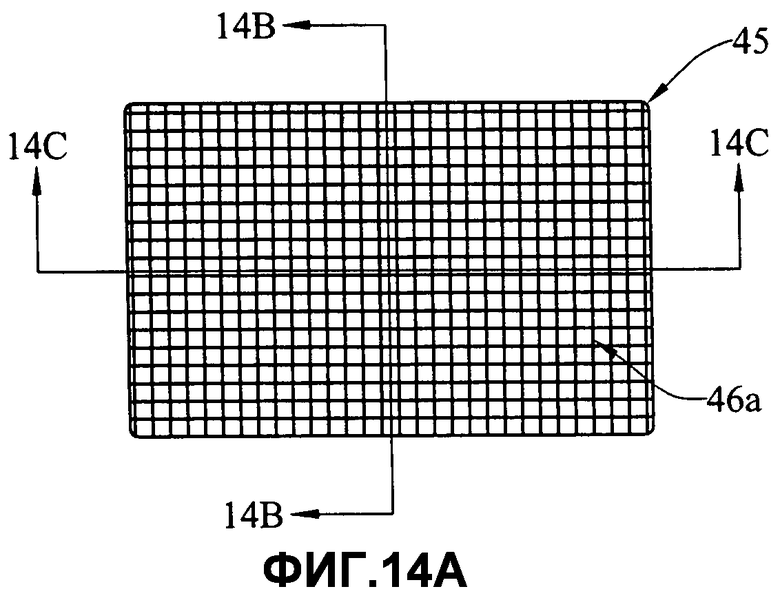

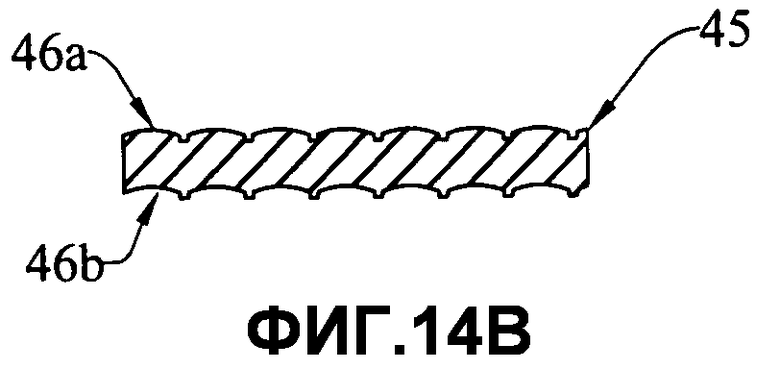

[00108] Фиг.14A представляет собой уже другой пример перекрестно направленного первичного рисунка, обозначенного первичным 7 рисунком, вдавленного в определенную длину материала, причем этот рисунок является направленным в обоих продольном и поперечном направлениях.

[00109] Фиг.14B представляет собой его частичный вид в вертикальном поперечном сечении, взятом в общем вдоль линии 14В-14В на фиг.14A.

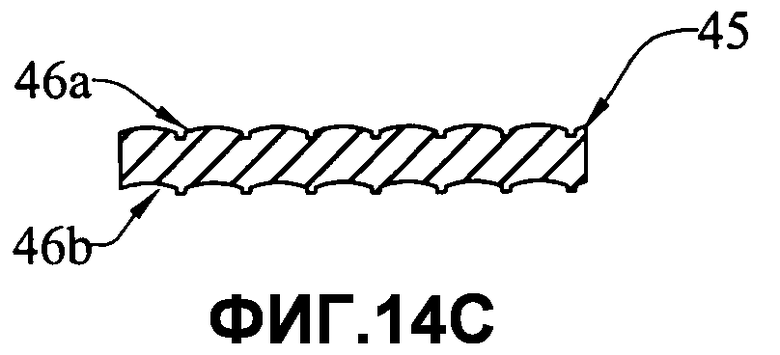

[00110] Фиг.14С представляет собой его частичный вид в горизонтальном поперечном сечении, взятом в общем вдоль линии 14С-14С на фиг.14А.

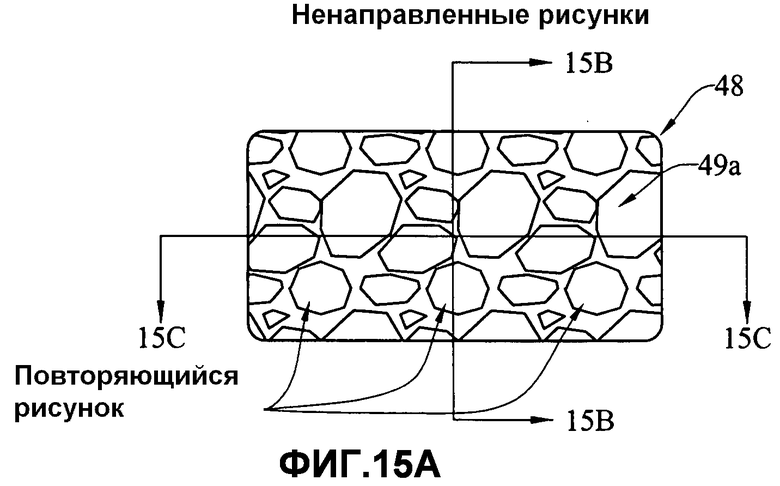

[00111] Фиг.15A представляет собой частичный вид другого ненаправленного рисунка в форме галечника, обозначенного вторичным 4 рисунком, вдавленного в определенную длину материала.

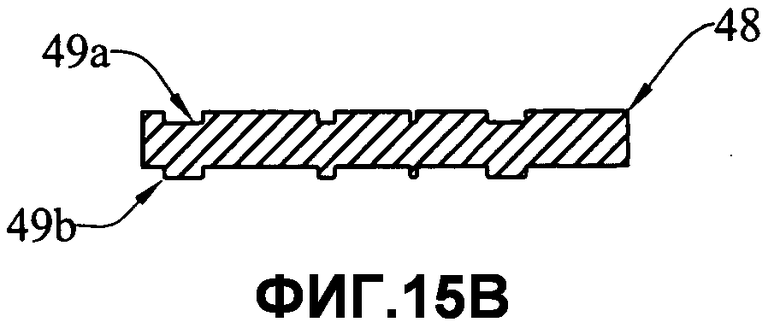

[00112] Фиг.15B представляет собой его частичный вид в вертикальном поперечном сечении, взятом в общем вдоль линии 15В-15В на фиг.15A.

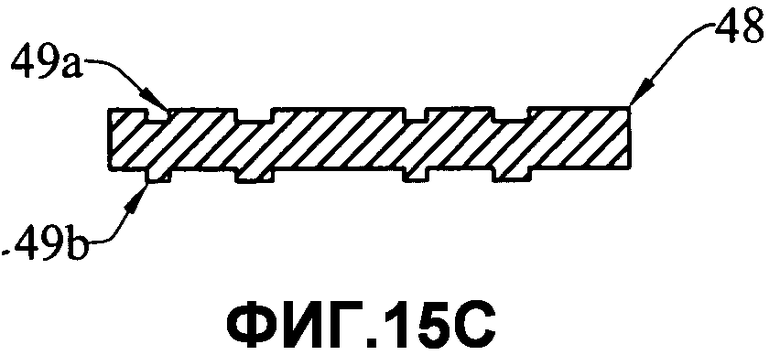

[00113] Фиг.15С представляет собой его частичный вид в горизонтальном поперечном сечении, взятом в общем вдоль линии 15С-15С на фиг.15А.

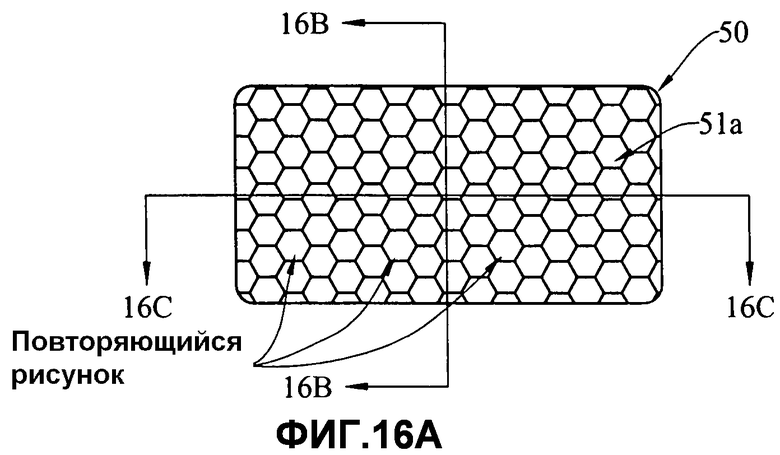

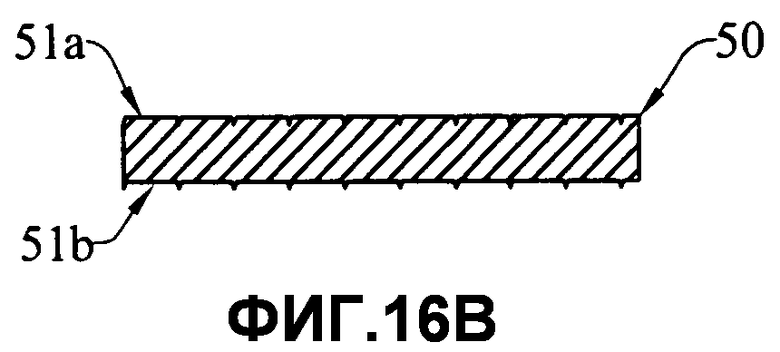

[00114] Фиг.16A представляет собой вид сверху уже другого ненаправленного рисунка в форме сот, обозначенного вторичным 4 рисунком, вдавленного в определенную длину материала.

[00115] Фиг.16B представляет собой его частичный вид в вертикальном поперечном сечении, взятом в общем вдоль линии 16В-16В на фиг.15A.

[00116] Фиг.16С представляет собой его частичный вид в горизонтальном поперечном сечении, взятом в общем вдоль линии 16С-16С на фиг.16А.

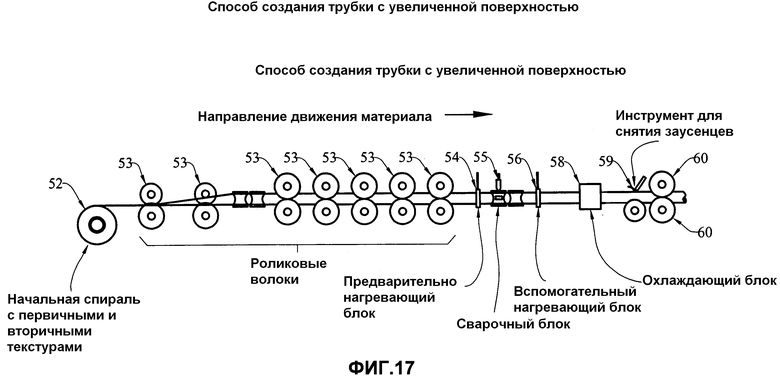

[00117] Фиг.17 представляет собой схематический вид одного способа создания трубки с увеличенной поверхностью.

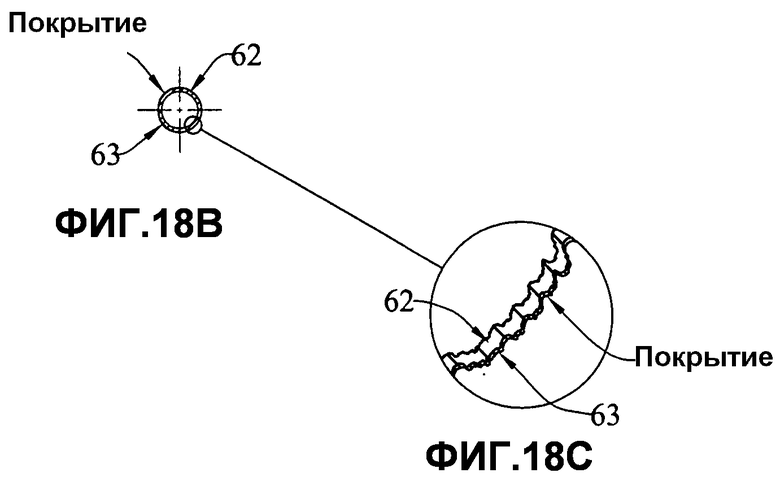

[00118] Фиг.18A представляет собой вид сбоку круглой трубки, имеющей дополнительное покрытие на ее внешней поверхности.

[00119] Фиг.18B представляет собой вид сбоку правого конца круглой трубки, показанной на фиг.18A.

[00120] Фиг.18C представляет собой увеличенный подробный вид круглой трубки, взятый в пределах обозначенного круга на фиг.18B и, в частности, показывающий покрытие на внешней поверхности трубки.

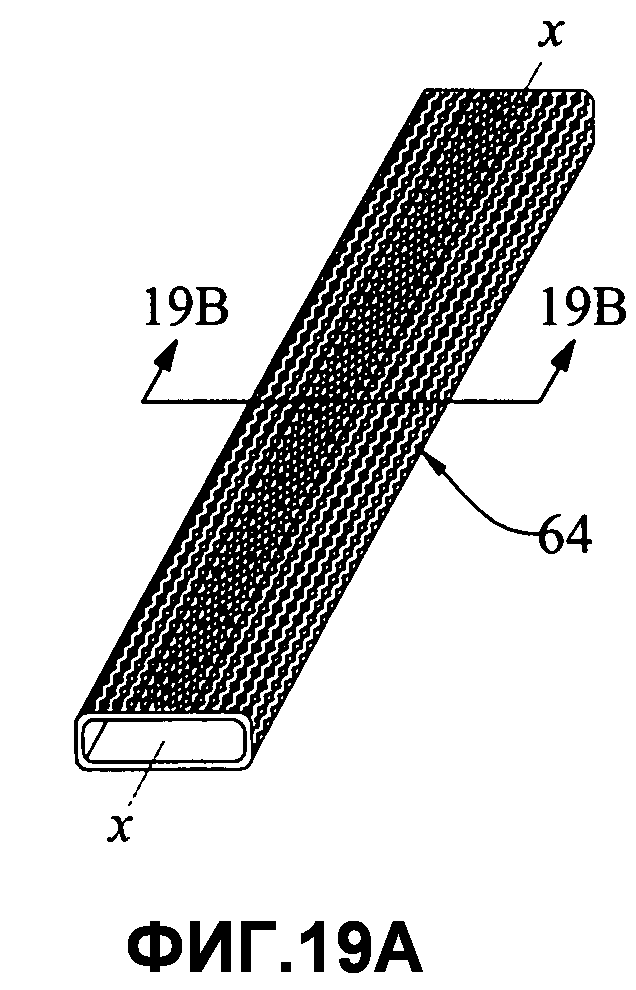

[00121] Фиг.19A представляет собой изометрический вид прямоугольной трубки.

[00122] Фиг.19B представляет собой частичный вид в вертикальном поперечном сечении прямоугольной трубки, взятом в общем вдоль линии 19A-19A на фиг.19A.

[00123] Фиг.19C представляет собой увеличенный подробный вид участка стенки прямоугольной трубки, причем этот вид взят в пределах обозначенного круга на фиг.19B.

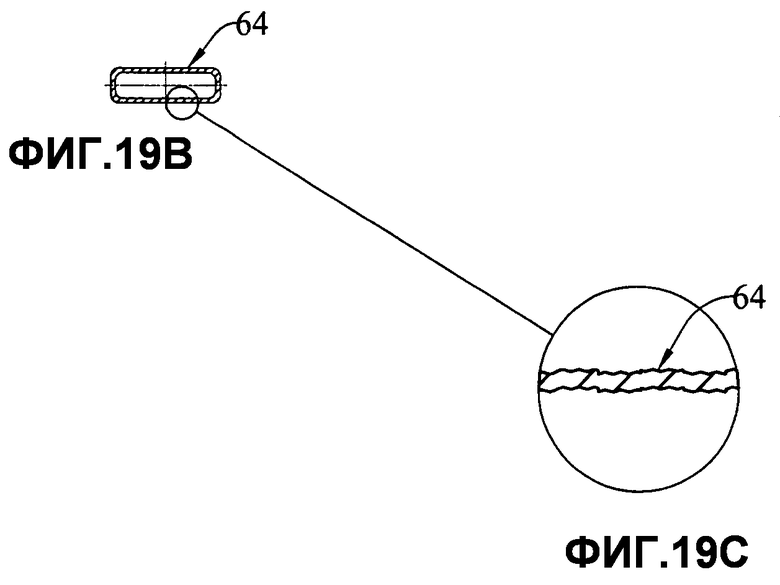

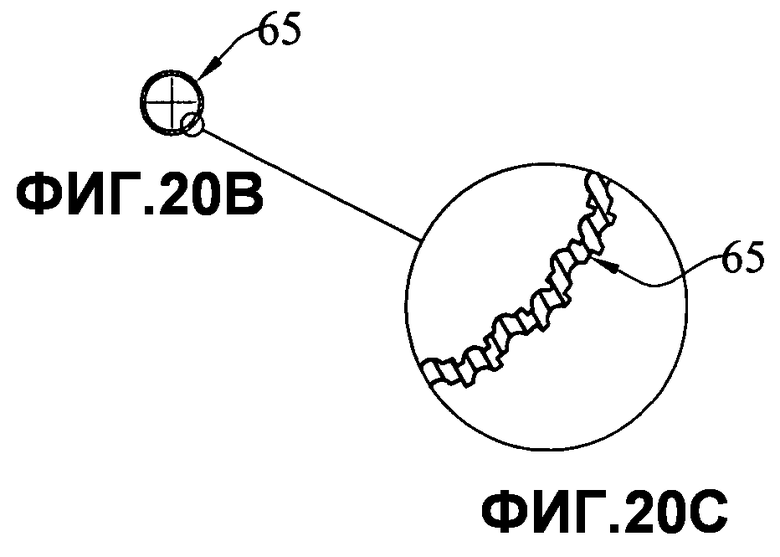

[00124] Фиг.20A представляет собой вид сбоку U-образной трубки.

[00125] Фиг.20B представляет собой его незначительно увеличенный частичный вид в вертикальном поперечном сечении, взятом в общем вдоль линии 20В-20В на фиг.20A.

[00126] Фиг.20C представляет собой дополнительно увеличенный подробный вид участка стенки трубки, причем этот вид взят в пределах обозначенного круга на фиг.20B.

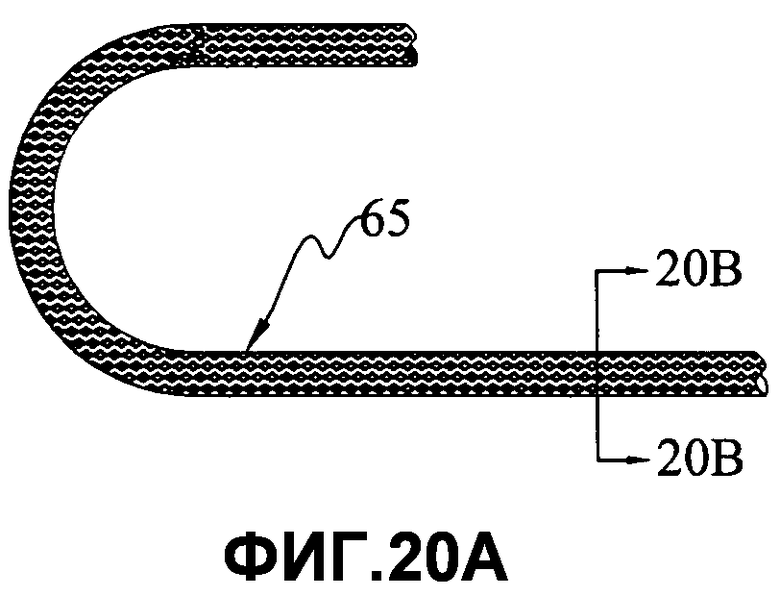

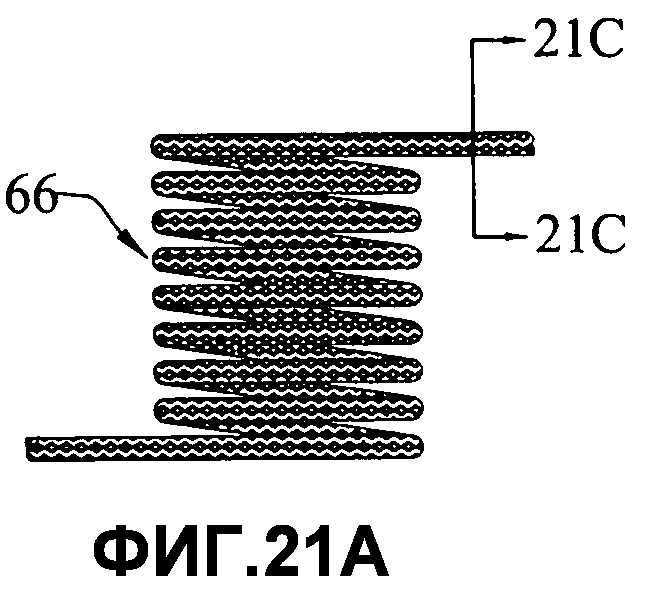

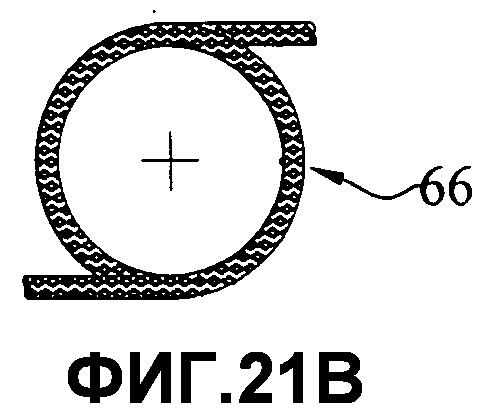

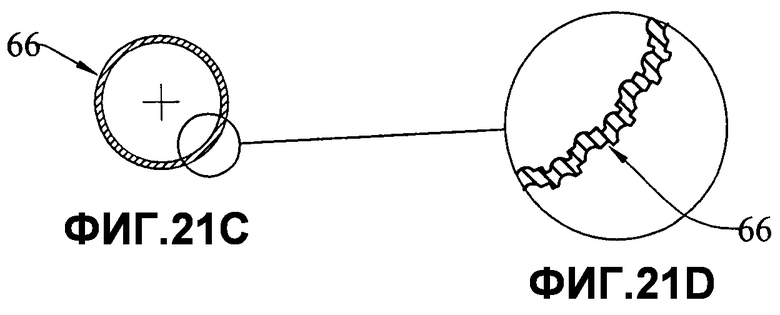

[00127] Фиг.21A представляет собой вид сбоку спирали со спиральной намоткой, образованной из круглой трубки, имеющей увеличенные внутреннюю и внешнюю поверхности.

[00128] Фиг.21В представляет собой вид сверху спирали, показанной на фиг.21A.

[00129] Фиг.21С представляет собой его увеличенный частичный вид в вертикальном сечении, взятом в общем вдоль линии 21С-21С на фиг.21А, показывающий трубку в спирали.

[00130] Фиг.21D представляет собой дополнительно увеличенный подробный вид, взятый в пределах обозначенного круга на фиг.21С, показывающий участок стенки трубки.

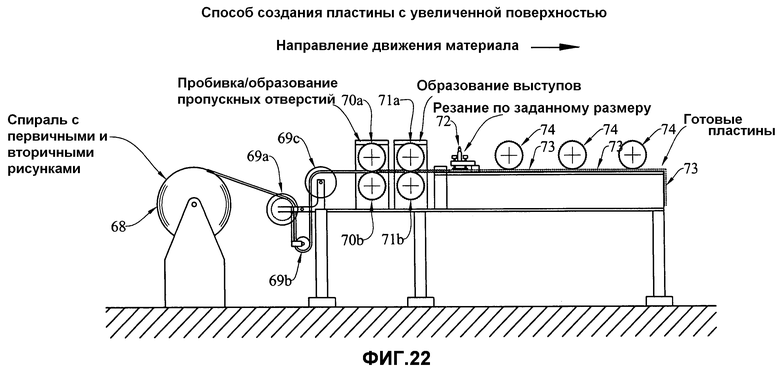

[00131] Фиг.22 представляет собой схематический вид одного способа создания пластины с увеличенной поверхностью.

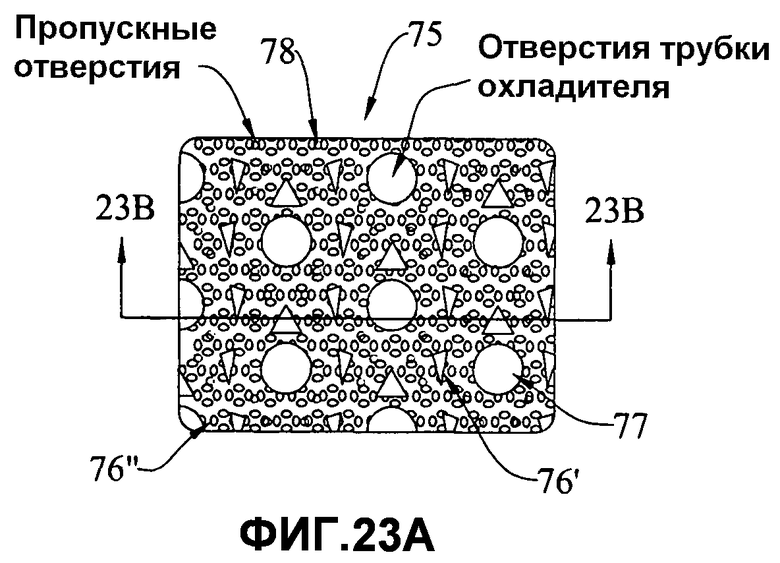

[00132] Фиг.23A представляет собой вид спереди первой пластины с увеличенной поверхностью, имеющей первичные и вторичные рисунки, вдавленные в нее, и имеющей трубку охладителя и пропускные отверстия.

[00133] Фиг.23B представляет собой ее частичный вид в вертикальном сечении, взятом в общем вдоль линии 23В-23В на фиг.23A.

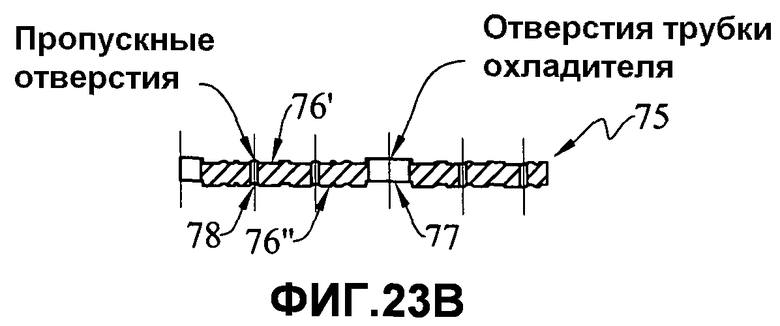

[00134] Фиг.24A представляет собой вид спереди второй пластины с увеличенной поверхностью, имеющей первичные и вторичные рисунки, вдавленные в нее, и имеющей трубку охладителя и пропускные отверстия.

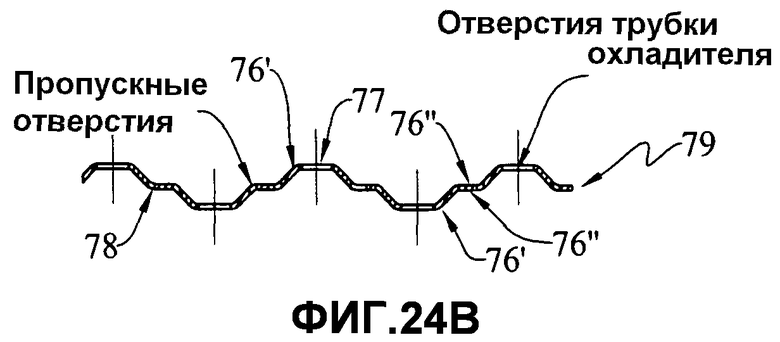

[00135] Фиг.24B представляет собой ее частичный вид в вертикальном сечении, взятом в общем вдоль линии 24В-24В на фиг.24A.

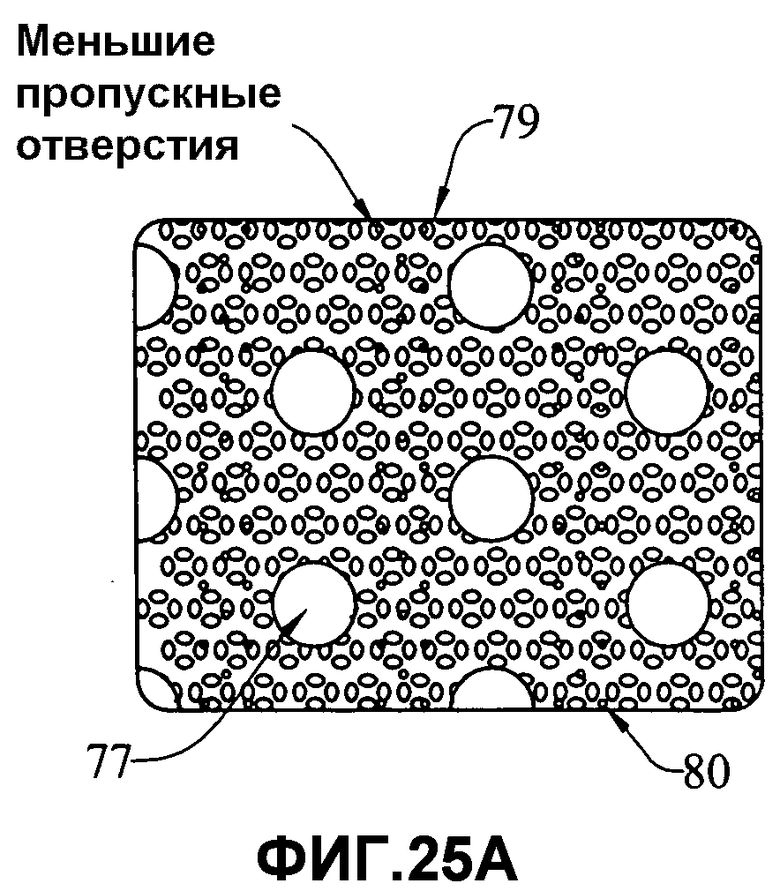

[00136] Фиг.25A представляет собой вид спереди третьей пластины с увеличенной поверхностью, имеющей отверстия трубки охладителя и меньшие пропускные отверстия.

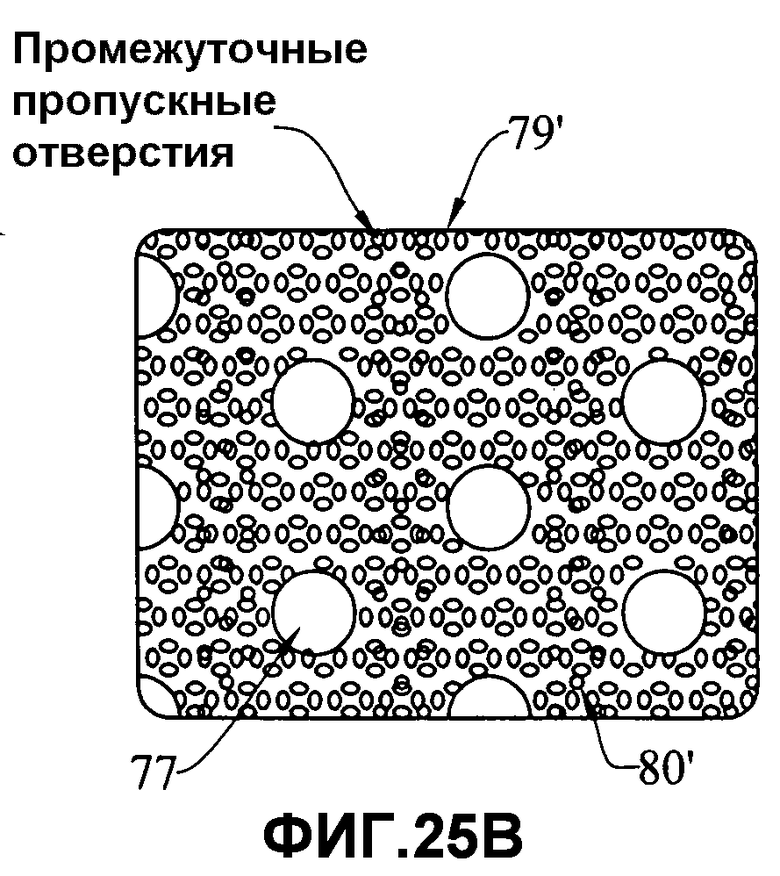

[00137] Фиг.25В представляет собой вид спереди четвертой пластины с увеличенной поверхностью, имеющей отверстия трубки охладителя и промежуточные пропускные отверстия.

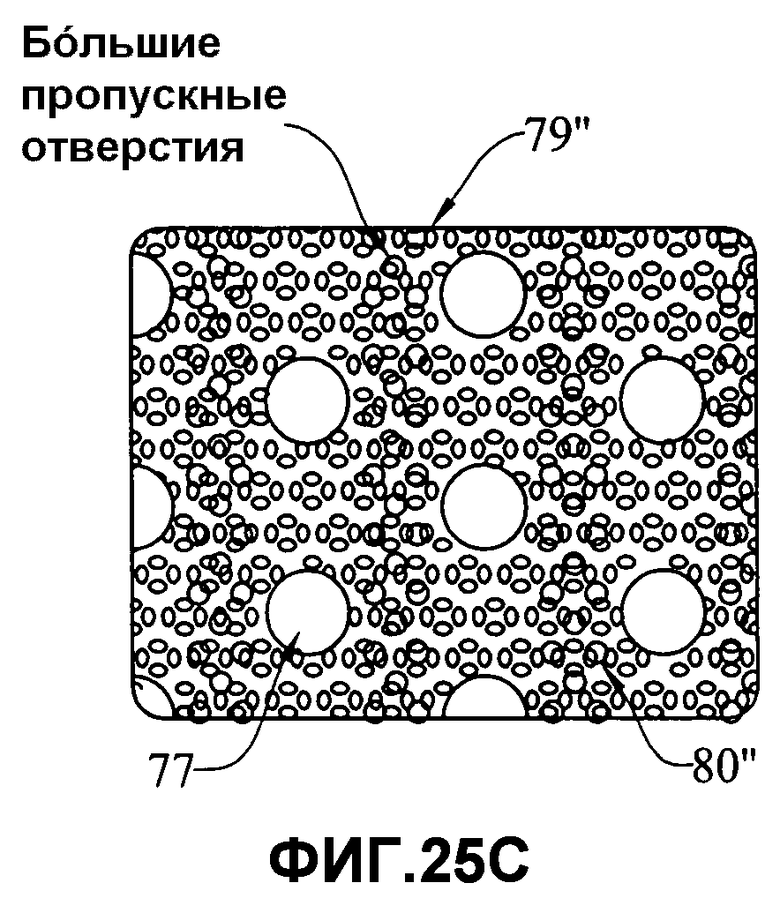

[00138] Фиг.25С представляет собой вид спереди пятой пластины с увеличенной поверхностью, имеющей отверстия трубки охладителя и большие пропускные отверстия.

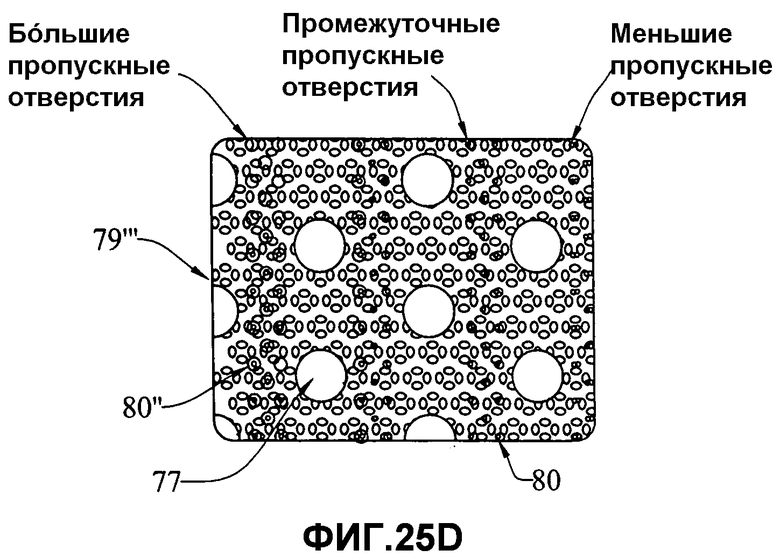

[00139] Фиг.25D представляет собой вид спереди шестой пластины с увеличенной поверхностью, имеющей отверстия трубки охладителя и одну совокупность меньших промежуточных и больших пропускных отверстий.

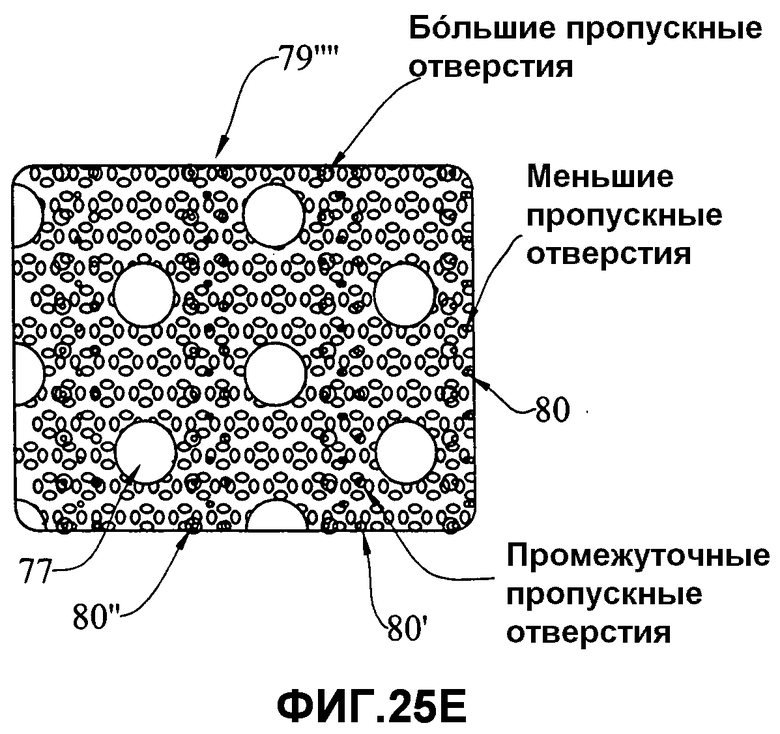

[00140] Фиг.25Е представляет собой вид спереди седьмой пластины с увеличенной поверхностью, имеющей отверстия трубки охладителя и другую совокупность меньших промежуточных и больших пропускных отверстий.

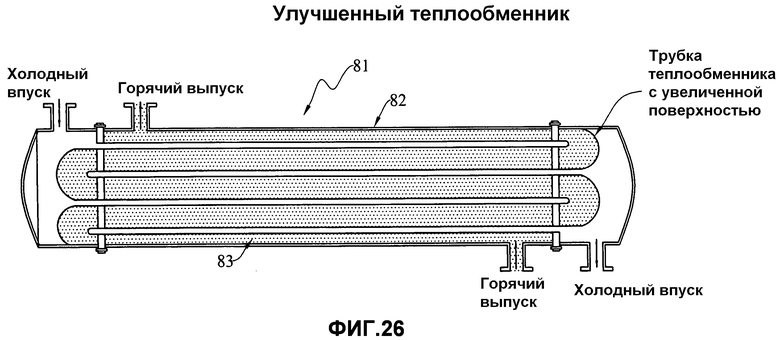

[00141] Фиг.26 представляет собой схематический вид улучшенного теплообменника, имеющего в нем теплообменную трубку с увеличенной поверхностью.

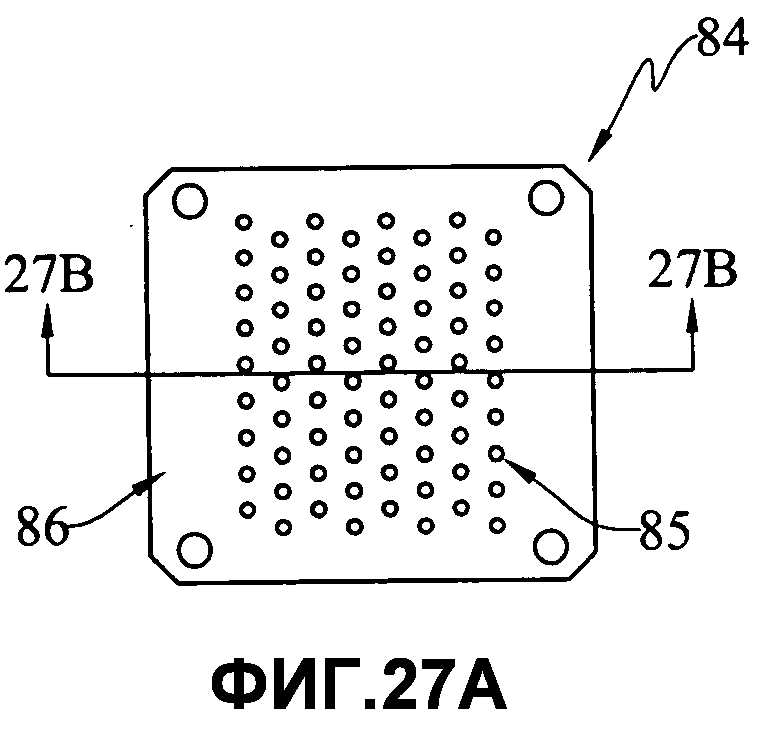

[00142] Фиг.27A представляет собой вид снизу улучшенного охладителя текучей среды, имеющего в нем трубки с увеличенной поверхностью.

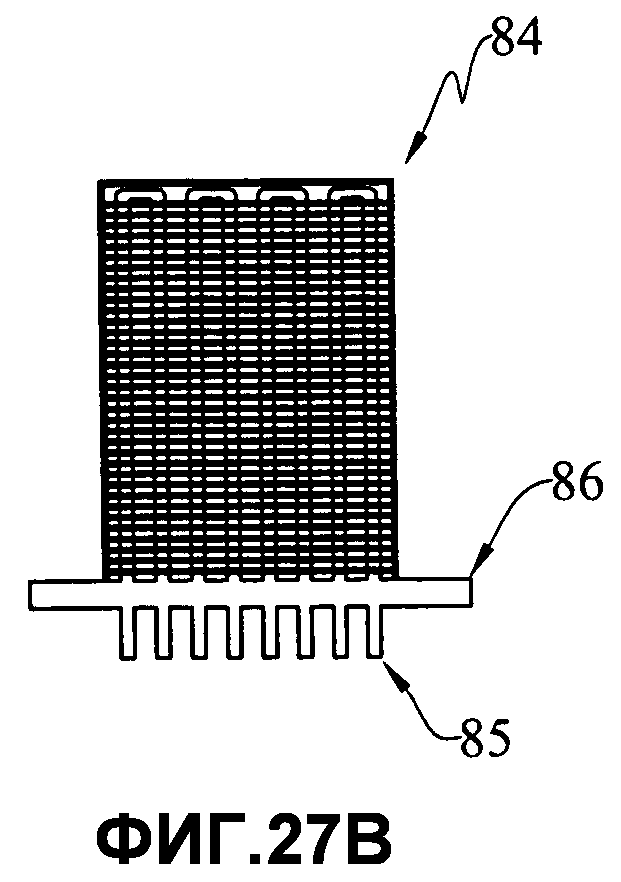

[00143] Фиг.27B представляет собой его частичный вид в горизонтальном сечении, взятом в общем вдоль линии 27В-27В на фиг.27A.

[00144] Фиг.27С представляет собой вид сбоку улучшенного охладителя, показанного на фиг.27A, с крышкой в рабочем положении.

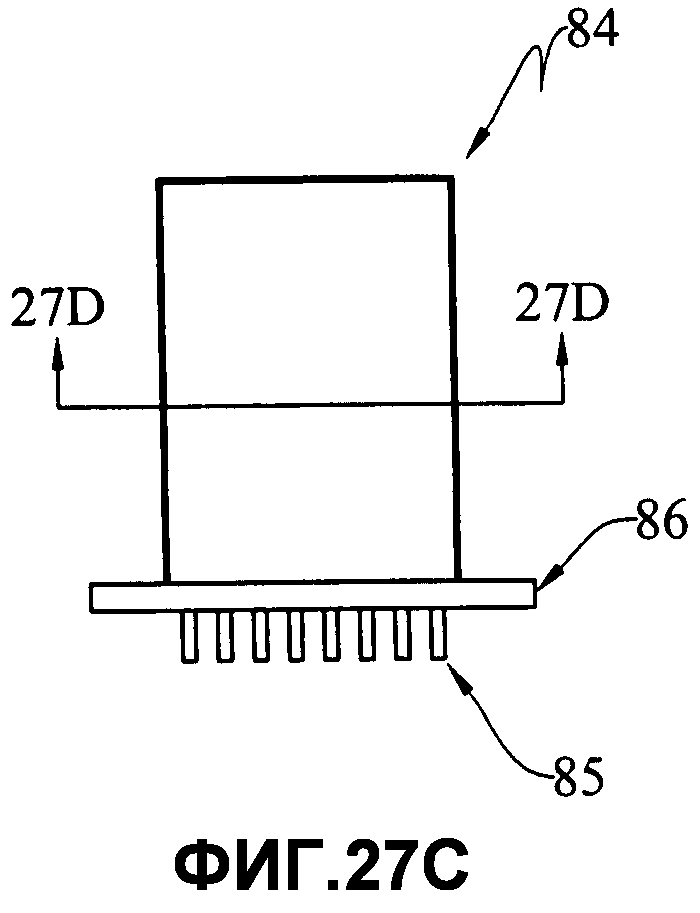

[00145] Фиг.27D представляет собой его частичный вид в вертикальном сечении, взятом в общем вдоль линии 27D-27D на фиг.27С, показывающий вид снизу одной из пластин.

[00146] Фиг.27Е представляет собой увеличенный подробный вид участка одной из пластин, причем этот вид взят в пределах обозначенного круга на фиг.27D.

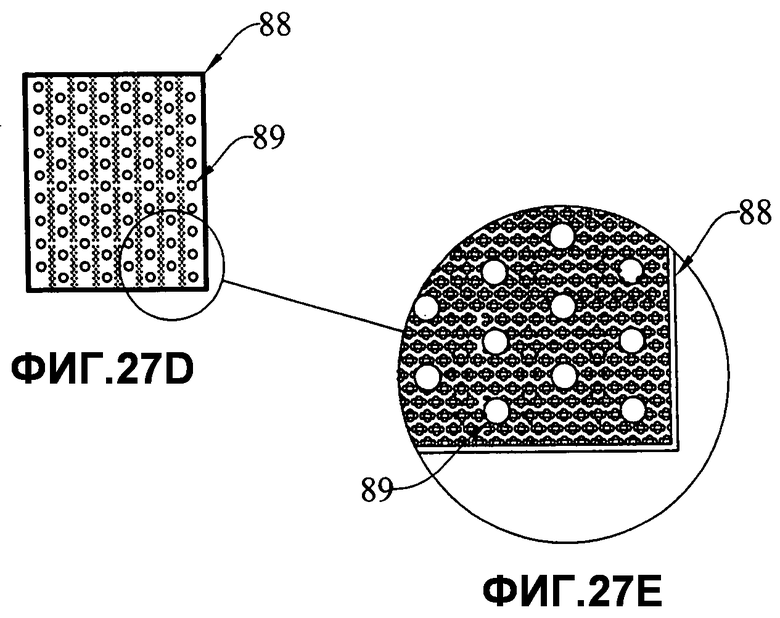

[00147] Фиг.28 представляет собой схематический вид емкости с потоком текучей среды, включающей увеличенные поверхности.

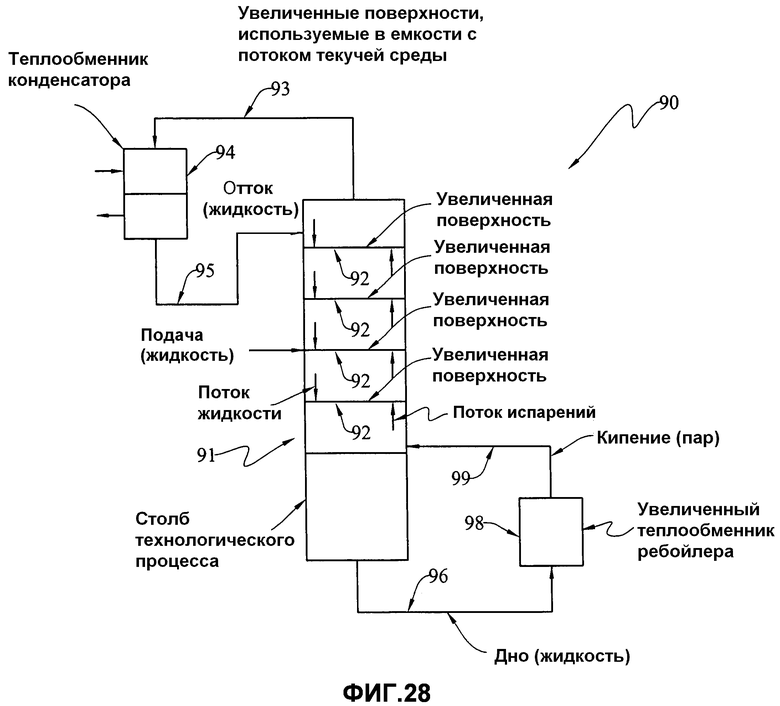

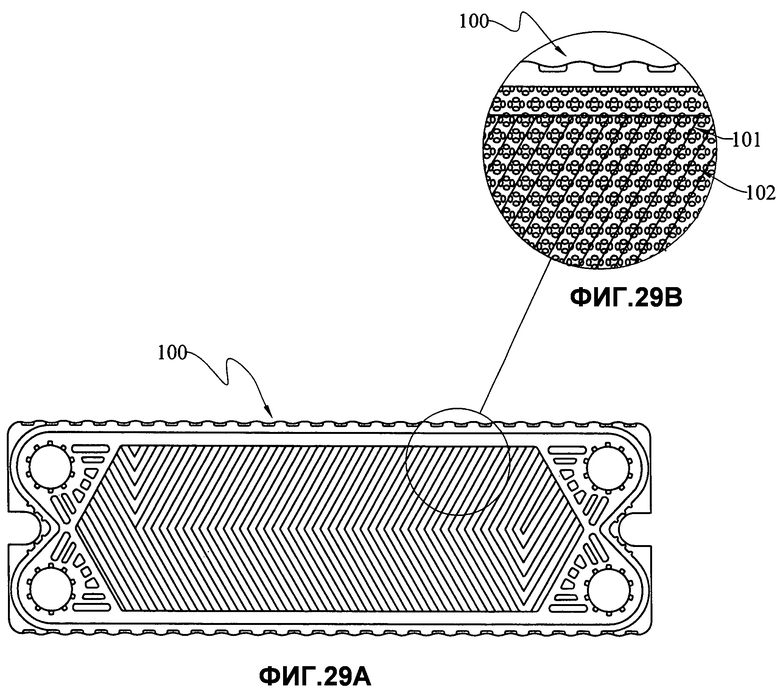

[00148] Фиг.29А представляет собой вид сверху пластины теплообменника, включающей увеличенные поверхности.

[00149] Фиг.29В представляет собой увеличенный подробный вид участка пластины теплообменника, причем этот вид взят в пределах обозначенного круга на фиг.29А.

Описание предпочтительных вариантов выполнения

[00150] Вначале, следует ясно понять, что одинаковые ссылочные позиции предназначены для обозначения одинаковых структурных элементов, участков или поверхностей согласованно на нескольких чертежах фигур, сами по себе элементы, участки или поверхности могут быть дополнительно описаны или объяснены во всем представленном описании, это подробное описание которых является неотъемлемой частью. Помимо иначе обозначенных, чертежи предназначены для рассмотрения (например, поперечная штриховка, конструкция частей, пропорция, степень и т.д.) вместе с описанием и должны быть рассмотрены как часть всего представленного описания этого изобретения. Как используется в следующем далее описании, выражения "горизонтальный", "вертикальный", "левый", "правый", "верхний" и "нижний", а также их адъективные и адвербиальные производные (например, "горизонтально", "вправо", "вверх" и т.д.), просто относятся к ориентации проиллюстрированной конструкции, которую отдельная фигура обращает к читателю. Подобным образом, выражения "внутрь" и "наружу" в общем относятся к ориентации поверхности относительно ее оси удлинения или оси вращения соответствующим образом. Помимо иначе обозначенных, все размеры, установленные в представленном описании и в сопровождающих чертежах, выражены в дюймах.

[00151] Далее на чертежах и конкретнее на фиг.1-3 настоящее изобретение в общем обеспечивает улучшенный способ образования стенки 20 с увеличенной поверхностью для использования в устройстве для выполнения определенного технологического процесса. Устройство может быть теплообменным устройством, определенным типом устройства смешивания текучих сред (либо с, либо без подходящей функции теплообмена) или некоторой другой формой устройства.

[00152] Эта заявка раскрывает множественные варианты выполнения стенок с увеличенной поверхностью, имеющих различные первичные и/или вторичные рисунки. Первый вариант выполнения проиллюстрирован на фиг.1A-6D, второй на фиг.7A-7C, третий на фиг.8A-8C, четвертый на фиг.9A-9C, пятый на фиг.10A-10C, шестой на фиг.11A-11C, седьмой на фиг.12A-12C, восьмой на фиг.13A-13C, девятый на фиг.14A-14C, десятый на фиг.15A-15C и одиннадцатый на фиг.16A-16C. Эти различные рисунки могут быть использованы в различных совокупностях друг с другом и не являются исчерпывающими все рисунки, попадающие в пределы объема охраны приложенной формулы изобретения.

[00153] Один способ создания трубки с увеличенной поверхностью схематически показан на фиг.17, а несколько вариантов таких трубок изображены на фиг.18A-21D.

[00154] Один способ создания пластины с увеличенной поверхностью схематически показан на фиг.22, а несколько вариантов таких пластин изображены на фиг.23A-25D.

[00155] Улучшенный теплообменник, включающий трубки с увеличенной поверхностью, схематически показан на фиг.26.

[00156] Охладитель, включающий такие пластины с увеличенной поверхностью, изображен на фиг.27A-27E.

[00157] Другая емкость с потоком текучей среды, включающая увеличенные поверхности, изображена на фиг.28.

[00158] Наконец, улучшенная пластина, имеющая различные увеличенные поверхности, показана на фиг.29A-29B.

[00159] Эти различные варианты выполнения и применения будут описаны ниже по порядку.

Первый вариант выполнения (фиг.1A-6D)

[00160] Улучшенный способ в общем начинается с того, что обеспечивают определенную длину материала, частичный участок которой в целом обозначен позицией 21. Этот материал может быть частью пластинообразной заготовки, может быть размотан из спирали или может иметь некоторый другой источник или конфигурацию. Материал может быть прямоугольным, имеющим плоские верхнюю и нижнюю первоначальные поверхности 21a, 21b соответственно, и может иметь продольно-поперечную осевую линию x-x, размещенную по существу на середине расстояния между этими первоначальными поверхностями. Как показано на фиг.3А, толщина материала между первоначальными поверхностями 21a-21b может составлять около 0,035 дюймов, в связи с этим номинальное расстояние от осевой линии до одной из двух поверхностей может составлять около 0,0175 дюймов.

[00161] Передний край материала в этом первом варианте выполнения далее пропускают "вправо" (в направлении, указанном стрелкой на фиг.1A) между парой верхнего и нижнего первых роликов или волок 22a, 22b соответственно, которые вдавливают вторичные 1 рисунки в верхнюю и нижнюю поверхности соответственно материала. Верхняя и нижняя поверхности материала после вдавливания в него вторичных 1 рисунков обозначены позициями 23a, 23b соответственно. Далее материал перемещают "вправо" между второй парой верхнего и нижнего роликов или волок 24a, 24b соответственно, которые вдавливают первичные 1 рисунки в верхнюю и нижнюю поверхности соответственно материала.

[00162] Фиг.2A и 3B показывают форму и конфигурацию материала после вдавливания в него вторичных 1 рисунков. Вторичные 1 рисунки имеют форму группы взаимозамыкающих брусчаток, если смотреть сверху (фиг.2A), но имеют волнообразную или синусоидальную форму, если смотреть в поперечном сечении (фиг.3B).

[00163] Фиг.2B и 3C показывают форму первичных 1 рисунков, если такие рисунки были вдавлены в лист ровного материала заготовки, без вдавления в него вторичных 1 рисунков. Как показано на фиг.2B и 3C, первичные 1 рисунки имеют форму последовательностей повторяющихся ступенчатых функций. На фиг.2B и 3C верхняя поверхность материала обозначена позицией 25a, а его нижняя поверхность обозначена позицией 25b.

[00164] Таким образом, материал, выходящий из вторых волок, имеет первичный 1 и вторичный 1 рисунки, наложенные и вдавленные в него. Эти верхняя и нижняя поверхности материала, содержащие наложенные первичный 1 и вторичный 1 рисунки, обозначены ссылочной позицией 26a, 26b соответственно.

[00165] Как показано на фиг.3A-3B, этап вдавливания вторичных 1 рисунков в материал увеличивает минимальную первоначальную толщину области стенки материала от около 0,035 дюймов до около 0,045 дюймов. Как показано на фиг.3А и 3C, этап вдавливания вторичных 1 рисунков в первоначально поданный материал будет увеличивать минимальную первоначальную толщину области стенки от около 0,035 дюймов до около 0,050 дюймов. Однако, как показано на фиг.3D, когда первичные 1 рисунки накладываются на вторичные 2 рисунки, толщина материала, которая деформируется вторичными 1 рисунками (т.е. 0,045 дюймов), дополнительно деформируется до размера около 0,052 дюймов (13).

[00166] В сопровождающих чертежах фиг.2A-2C изображены в одинаковом масштабе (как обозначено на них размерами 6,0×6,0) и увеличены относительно конструкции, показанной на фиг.1A. Фиг.3A-3D также изображены в одинаковом масштабе, который дополнительно увеличен относительно масштаба на фиг.2A-2C и значительно увеличен относительно масштаба на фиг.1A-1В.

[00167] Фиг.4 показывает, как вторичные 1 рисунки вдавливаются в материал. С этой целью, верхний и нижний ролики 22a, 22b обеспечивают волнообразные синусоидальные вторичные 1 рисунки, которые вертикально выровнены друг с другом так, что вершина одного выровнена с впадиной другого. Материал 21 деформируется двумя роликами только частично. Таким образом, материал будет иметь последовательность вмятинообразных вогнутостей, обозначенных позицией 27, отделенных промежуточными дугообразными выпуклостями, отдельно обозначенными позицией 28. В альтернативном способе, материал может полностью деформироваться или "выдавливаться" между верхним и нижним роликами.

[00168] В предпочтительном варианте выполнения этапы вдавливания первичных и вторичных рисунков в материал имеют эффект деформирования материала в холодном состоянии. Однако в альтернативном способе материал может быть нагрет и способ также может включать этап деформации в горячем состоянии. Вторичные рисунки могут быть одинаковыми или могут быть отличными один от другого. Этап вдавливания вторичного рисунка в материал может увеличивать максимальный поперечный размер материала от осевой линии до наиболее удаленной точки деформированного материала до 135% в одном случае, 150% в другом случае, 300% в третьем случае и 700% в четвертом случае максимального поперечного размера от осевой линии до наиболее удаленной точки первоначальных поверхностей. Этап вдавливания первичных и вторичных рисунков в материал не существенно уменьшает минимальный размер материала при измерении от любой точки на одной из деформированных поверхностей до ближайшей точки на противоположной одной из деформированных поверхностей ниже 95% в одном случае и 50% во втором случае минимального размера от любой точки на одной из первоначальных поверхностей до ближайшей точки на противоположной первоначальной поверхности.

[00169] Первичные рисунки, вдавленные в противоположные стороны материала, могут быть одинаковыми или могут быть различными. Этап вдавливания первичных рисунков в материал не уменьшает минимальный размер дополнительно деформированного материала при измерении от осевой линии до любой точки на одной из двух дополнительно деформированных поверхностей ниже 95% минимального размера материала при измерении от осевой линии до одной из двух первоначальных поверхностей.

[00170] Первичные рисунки, вдавленные в противоположные стороны, материала могут быть одинаковыми или могут быть различными. Этап вдавливания первичных рисунков в материал не уменьшает минимальный размер дополнительно деформированного материала при измерении от осевой линии до любой точки на одной из двух дополнительно деформированных поверхностей ниже 50% минимального размера материала при измерении от осевой линии до одной из двух первоначальных поверхностей.

[00171] В одном аспекте этап вдавливания первичных рисунков в каждую из поверхностей может дополнительно увеличивать размер от осевой линии до наиболее удаленной точки дополнительно деформированного материала.

[00172] Первоначальные поверхности могут быть плоскими или могут подаваться с определенными рисунком или рисунками, вдавленными в них. Этап вдавливания первичных и вторичных рисунков в материал может быть выполнен с помощью операции упрочнения, операции штампования, операции вальцовки, операции прессования, операции гофрирования или некоторого другого типа способа или операции. Подобным образом, материал может быть подан через отверстия трубки охладителя и/или через пропускные отверстия, какой бы рисунок не требовался.

[00173] Способ может дополнительно включать дополнительный этап, на котором сгибают стенки с увеличенной поверхностью так, что проксимальные концы размещаются смежно один другому, и соединяют вместе проксимальные концы материала, например, свариванием для образования трубки с увеличенной поверхностью. Способ может включать дополнительный этап, на котором обеспечивают отверстия в материале.

[00174] Как обозначено выше, стенка с увеличенной поверхностью может быть установлена в теплообменнике, в определенном типе устройства управления текучей средой или также в уже других формах устройства.

[00175] Первичные рисунки могут быть направленными или ненаправленными. Стенка с увеличенной поверхностью может соответствовать по меньшей мере одному из следующих обозначений ASME/ASTM: A249/A, A135, A370, A751, E213, E273, E309, E1806, A691, A139, A213, A214, A268, A269, A270, A312, A334, A335, A498, A631, A671, A688, A691, A778, A299/A, A789, A789/A, A789/M, A790, A803, A480, A763, A941, A1016, A1012, A1047/A, A250, A771, A826, A851, B674, E112, A370, A999, E381, E426, E527, E340, A409, A358, A262, A240, A537, A530, A435, A387, A299, A204, A20, A577, A578, A285, E165, A380, A262 и A179. Каждое из вышеупомянутых обозначений здесь включено путем ссылки.

[00176] Материал может быть обеспечен покрытием (например, покрытием металла и т.д.) на по меньшей мере участке одной из его первоначальных поверхностей, или такая(ие) первоначальная(ые) поверхность(и) может(гут) быть химически обработана (например, электрополировкой и т.д.). Такое покрытие и/или химическая обработка может быть применена до, во время или после образования на нем увеличенных поверхностей. Как используется здесь, выражение "участок" включает диапазон от 0-100%.

[00177] Изобретение также включает стенку с увеличенной поверхностью, образованную вышеупомянутым способом.

[00178] Фиг.5A-5D показывают, как измеряется толщина стенки от точки к точке во время выполнения различных этапов способа. Как используется здесь, выражение "толщина стенки от точки к точке" означает толщину материала от точки на его одной поверхности до ближайшей точки на его противоположной поверхности. Таким образом, фиг.5A показывает микрометр, который измеряет первоначальную толщину между плоскими поверхностями 21a, 21b. Фиг.5B показывает микрометр, который измеряет толщину стенки после вдавливания в нее вторичных 1 рисунков. Этот вид схематически показывает две измеряющие ориентации, одна "вертикальную" толщину, а другая под углом так, что может быть использована меньшая из двух измеряемых толщин. Фиг.5C показывает, как будет измеряться толщина стенки от точки к точке, когда в материал вдавлен первичный рисунок. Наконец, фиг.5D показывает микрометр, который измеряет толщину стенки от точки к точке материала после вдавливания в него первичных 1 и вторичных 1 рисунков. И в этом случае, меньшая из двух измеряемых толщин используется в качестве измерения минимальной толщины стенки. Эти две иллюстрации ориентации микрометра не являются исчерпывающими для всех его возможных ориентаций.

[00179] Фиг.6A-6D показывают, как толщина области материала измеряется на различных этапах выполнения способа. Толщина измеряется измерением расстояния от пика к пику противоположных поверхностей и обычно охватыванием нескольких пиков вдоль каждой из двух поверхностей. Таким образом, фиг.6A показывает микрометр, измеряющий толщину первоначально поданного материала, имеющего плоские верхнюю и нижнюю поверхности 21a, 21b соответственно. Так как эти поверхности плоские, микрометр может измерять расстояние между ними без затруднений. Фиг.6B показывает микрометр, который измеряет толщину материала после вдавливания в него вторичных 1 рисунков. Отметим, что микрометр измеряет толщину от пика к пику размеров обеих поверхностей. Фиг.6C показывает микрометр, который измеряет толщину материала, если первичные 1 рисунки были вдавлены в первоначально поданный материал. С этой точки зрения, микрометр снова измеряет толщину от пика к пику поперечно множественным элементам, вдавленным в эти поверхности. Наконец, фиг.6D показывает микрометр, который измеряет толщину стенки материала после вдавливания в него первичных 1 и вторичных 1 рисунков.

[00180] Так как выражение "толщина стенки от точки к точке" означает толщину материала от точки на его одной поверхности до ближайшей точки на его противоположной поверхности, иногда необходимо измерять такой размер и вертикально, и под различными углами для определения минимальной толщины. Однако, так как "толщина области" относится к расстоянию от пика на одной поверхности до пика на противоположной поверхности, обычно она может быть измерена вертикально. "Толщина области" предпочтительно окружает множество пиков на каждой поверхности.

Второй вариант выполнения (фиг.7A-7D)

[00181] Второй первичный рисунок, обозначенный первичным 2 рисунком, проиллюстрирован на фиг.7A-7C и в целом обозначен позицией 30. Этот рисунок в некоторой степени похож на увеличенные соты и имеет верхнюю поверхность 31a и нижнюю поверхность 31b. Этот рисунок является направленным в вертикальном направлении, но ненаправленным в горизонтальном направлении. Вертикальное и горизонтальное поперечные сечения показаны на фиг.7B-7C.

Третий вариант выполнения (фиг.8A-8С)

[00182] Фиг.8A-8C показывают другой бороздообразный первичный рисунок, обозначенный первичным 3 рисунком. Этот рисунок в целом обозначен позицией 32. Этот рисунок является направленным в вертикальном направлении, но ненаправленным в горизонтальном направлении. Вертикальное и горизонтальное поперечные сечения показаны на фиг.8B-8C. Этот рисунок имеет синусоидальные волны, хотя и с различными периодами, в каждом из двух ортогональных поперечных направлениях на его верхней и нижней поверхностях.

Четвертый вариант выполнения (фиг.9A-9D)

[00183] Фиг.9A-9C показывают другой вторичный рисунок, обозначенный вторичным 2 рисунком. Этот рисунок содержит последовательности вмятинообразных углублений на одной поверхности и вертикально выровненные выпуклости на противоположной поверхности. При необходимости эти вмятины могут быть расположены вперемежку или в линию. Этот рисунок в целом обозначен позицией 34 на фиг.9A и показан имеющим верхнюю поверхность 35a.

[00184] Фиг.9B-9C показывают варианты плотности на рисунке, показанном на фиг.9A. На фиг.9A рисунок обозначен позицией 34', а его верхняя поверхность обозначена позицией 35а'. Плотность поверхности вмятинообразных элементов в рисунке 34, показанном на фиг.9A, составляет 0,5 от плотности для преобразованного рисунка 34', показанного на фиг.9B, и 0,25 от плотности для дополнительно преобразованного рисунка 34'', показанного на фиг.9C. Таким образом, плотность поверхности вмятинообразных элементов на фиг.9B в два раза больше плотности, показанной на фиг.9A. Подобным образом, плотность поверхности вмятинообразных элементов на фиг.9С в два раза больше плотности, показанной на фиг.9В, и в четыре раза плотности поверхности элементов, показанных на фиг.9A.

[00185] Фиг.9A-9С изображены в одинаковом масштабе, как обозначено размерами 6,0×6,0.

Пятый вариант выполнения (фиг.10A-10D)

[00186] Фиг.10A-10C показывают другой шевронообразный вторичный рисунок, обозначенный вторичным 4 рисунком. Этот рисунок является ненаправленным в обоих продольном и поперечном направлениях. Этот рисунок в целом обозначен позицией 36 и имеет верхнюю и нижнюю поверхности 38a, 38b.

Шестой вариант выполнения (фиг.11A-11D)

[00187] Фиг.11A-11C показывают другую форму вторичного рисунка, обозначенного вторичным 2 рисунком, вдавленного в материал. В этой форме отдельные вмятины или элементы (знаки) в некоторой степени имеют форму овала. Отметим, что период вмятин различен в двух ортогональных направлениях, как показано на фиг.11A-11B. Этот рисунок в целом обозначен позицией 39 и показан имеющим верхнюю и нижнюю поверхности 40a, 40b соответственно.

Седьмой вариант выполнения (фиг.12A-12D)

[00188] Фиг.12A-12C показывают уже другой тип вторичного рисунка, обозначенного вторичным 3 рисунком. Вмятины или элементы этого рисунка имеют в некоторой степени форму лимона. И в этом случае, отметим, что период вмятин различен в каждом из двух ортогональных поперечных направлениях, как показано на фиг.12A-12B. Этот рисунок в целом обозначен позицией 41 и показан имеющим верхнюю и нижнюю поверхности 42a, 42b соответственно.

Восьмой вариант выполнения (фиг.13A-13D)

[00189] Фиг.13A-13B используются для иллюстрации направленного рисунка, обозначенного первичным 6 рисунком. Этот рисунок в целом обозначен позицией 43 и показан имеющим верхнюю и нижнюю поверхности 44a, 44b соответственно. Отметим, что рисунок имеет последовательности ступенчатых функций на его противоположных поверхностях, как показано на фиг.13В. Отметим также, что и элементы выровнены так, что каждый выступ на одной поверхности соответствует вмятине на другой поверхности. Этот рисунок является направленным в горизонтальном направлении, а не в вертикальном направлении.

Девятый вариант выполнения (фиг.14A-14D)

[00190] Фиг.14A-14C показывают перекрещивающийся вторичный рисунок, обозначенный вторичным 7 рисунком, вдавленный в материал. Этот рисунок в целом обозначен позицией 45 и показан имеющим верхнюю поверхность 46a и нижнюю поверхность 46b. Этот рисунок является направленным (т.е. непрерывным) в обоих горизонтальном и вертикальном направлениях. Отметим, что период элементов является одинаковым в обоих ортогональных направлениях.

Десятый вариант выполнения (фиг.15A-15D)

[00191] Фиг.15A-15C показывают прерывистый галькообразный, хоть и повторяющийся, ненаправленный вторичный рисунок, вдавленный в материал. Этот рисунок обозначен вторичным 4 рисунком. Этот рисунок в целом обозначен позицией 48 и имеет верхнюю и нижнюю поверхности 49a, 49b соответственно. Поперечные сечения в ортогональных осях показаны на фиг.15B-15C соответственно. На фиг.15B-15C отметим, что вмятина на одной поверхности вертикально выровнена с выступом на другой поверхности. Этот рисунок является ненаправленным в том смысле, что рисунок прерывается в каждом из горизонтального и вертикального направлений. Как используется здесь, выражение "направленный" относительно рисунка значит, что линии рисунка являются непрерывными и не прерываются вдоль направления, тогда как выражение "ненаправленный" значит, что линии рисунка прерываются вдоль направления, даже если рисунок может повторяться.

Одиннадцатый вариант выполнения (фиг.16A-16D)

[00192] Фиг.16A-16C показывают уже другой тип сотообразного ненаправленного вторичного рисунка, обозначенного вторичным 5 рисунком, вдавленного в материал. Этот рисунок в целом обозначен позицией 50 и показан имеющим верхнюю и нижнюю поверхности 51a, 51b соответственно. Этот рисунок является ненаправленным в вертикальном и горизонтальном направлениях.

Способ создания трубки с увеличенной поверхностью (фиг.17)

[00193] Фиг.17 изображает один способ создания круглой трубки, имеющей увеличенные поверхности. Согласно этому способу разматывают спираль 52, имеющую первичные и вторичные рисунки (и дополнительно, любые трубку охладителя и пропускные отверстия). Передний край материала проходит через последовательность роликов и роликовых волок, отдельно обозначенных позицией 53, в пределах которых плоский листовой материал сворачивают в круглую трубку с двумя продольными краями, размещаемыми вплотную смежно или предпочтительно встык друг с другом. Далее свернутую трубку пропускают через предварительно нагревающий блок 54 и сварочный блок 55 для сваривания продольных краев вместе. Далее сваренную трубку пропускают через вторично нагревающий блок 56 для подвергания отжигу сварки и материала и далее охлаждают в охлаждающем блоке 58. Далее охлажденную сваренную трубку пропускают через инструмент для снятия заусенцев для сглаживания краев сварочных швов и дополнительно перемещают вправо роликами 60, 60.

Круглая трубка (фиг.18A-18C)

[00194] Трубка может иметь много различных форм и поперечных сечений. Фиг.18A-18C изображает длину сваренной круглой трубки, которая может быть изготовлена способом, указанным на фиг.17. Трубка, в целом обозначенная позицией 62, показана имеющей первичные и вторичные рисунки. Как наилучшим образом показано на фиг.18В, трубка 62 имеет тонкостенное круглое поперечное сечение.

[00195] Внешняя стенка трубки также показана имеющей на ней покрытие 63. Это покрытие может быть покрытием металла или некоторой другой формой покрытия или ламинации. Это покрытие является дополнительным и может быть обеспечено на любой из раскрытых здесь увеличенных поверхностей. При необходимости, покрытие может быть обеспечено на внутренней или внешней поверхности трубки.

Прямоугольная трубка (Фиг.19A-19C)

[00196] Как отмечено выше, не все трубки имеют круглое поперечное сечение. Определенные трубки имеют овалообразные поперечные сечения, полигональные поперечные сечения или т.п.

[00197] Фиг.19A-19C изображают трубку 64, имеющую в общем прямоугольное поперечное сечение с первичными и вторичными рисунками на ее внутренней и внешней поверхностях. Если требуется, эта трубка может быть образована с покрытием или может быть химически обработана.

U-образная трубка (фиг.20A-20C)

[00198] Фиг.20A-20C изображают круглую трубку, которая изогнута в форму U, если смотреть сбоку. Эта трубка, в целом обозначенная позицией 65, имеет первичные и вторичные рисунки на ее внутренней и внешней поверхностях.

Спираль, образованная из круглой трубки (фиг.21A-21D)

[00199] Фиг.21A-21D изображают спираль со спиральной намоткой, образованной из определенной длины круглой трубки. Эта спираль, в целом обозначенная позицией 66, имеет первичные и вторичные рисунки на ее внутренней и внешней поверхностях.

Способ создания пластины с увеличенной поверхностью (фиг.22)

[00200] Фиг.22 представляет собой схематический вид одного способа образования пластин с увеличенной поверхностью. В этом способе разматывают спираль 68 материала с первичными и вторичными рисунками. Передний край материала проходит вокруг направляющих роликов 69a, 69b, 69c и далее проходит между противоположной парой роликовых волок 70a, 70b, которые пробивают или образуют различные отверстия (например, отверстия охлаждающей трубки и/или пропускные отверстия в виде любого требуемого рисунка) в материале. Далее передний край пропускают через вторую пару роликовых волок 71a, 71b, которые образуют выступы на материале. Передний край пропускают через пропускные ножницы 72, где индивидуальные пластины, отдельно обозначенные позицией 73, отрезают от рулонного материала. Эти пластины перемещают вправо действием роликов 74.

Пластины, имеющие отверстия трубки охладителя и пропускные отверстия (фиг.23A-25E)

[00201] Фиг.23A-25E показывают различные формы улучшенных пластин, имеющих различные совокупности первичных и вторичных рисунков и имеющих отверстия трубки охладителя и пропускные отверстия различных размеров.

[00202] Первая форма пластин в целом обозначена позицией 75 на фиг.23A-23B. В этой первой форме индивидуальные элементы первичных и вторичных рисунков обозначены позицией 76', 76'' соответственно. Отверстия охлаждающей трубки (т.е. отверстия в пластине для обеспечения прохода различным охлаждающим трубкам (не показаны)) отдельно обозначены позицией 77, и относительно небольшие пропускные отверстия отдельно обозначены позицией 78.

[00203] Вторая форма пластин в целом обозначена позицией 79 на фиг.24A-24B. В этой второй форме индивидуальные элементы первичных и вторичных рисунков снова обозначены позицией 76' 76'', соответственно. Отверстия охлаждающей трубки и относительно небольшие пропускные отверстия снова обозначены позицией 77, 78 соответственно. Отметим, что вторая пластина 78 является более тонкой и на большую глубину деформирована, чем первая пластина 75.

[00204] Пять различных пластин проиллюстрированы на фиг.25A-25E. В каждой из этих фигур отверстия или гнезда охлаждающей трубки обозначены позицией 77. Характерная разница между этими пятью фигурами заключается в размере и конфигурации пропускных отверстий. На фиг.25A третья форма пластины, в целом обозначенная позицией 79, показана имеющей множество пропускных отверстий меньшего размера, отдельно обозначенных позицией 80. На фиг.25В четвертая форма пластины, в целом обозначенная позицией 79', показана имеющей пропускные отверстия промежуточного размера, отдельно обозначенные позицией 80'. На фиг.25С пятая форма пластины, в целом обозначенная позицией 79'', показана имеющей пропускные отверстия большего размера, отдельно обозначенные позицией 80''. Фиг.25D иллюстрирует шестую форму пластины, имеющей различные вертикальные ряды небольших, промежуточных и больших пропускных отверстий. Фиг.25Е иллюстрирует седьмую форму пластины, имеющую другую комбинацию небольших, промежуточных и больших пропускных отверстий. В каждом из этих случаев пластина имеет первичные и вторичные рисунки.

Улучшенный теплообменник (фиг.26)

[00205] Улучшенный теплообменник, в целом обозначенный позицией 81, показан на фиг.26 имеющим внешний корпус 82. Извилистая теплообменная трубка 83 с увеличенной поверхностью продолжается между горячим впуском и горячим выпуском в корпусе. Холодная текучая среда принимается в корпус через холодный впуск и течет по трубке по направлению к холодному выпуску, через который она выходит из корпуса. При необходимости, впускные и выпускные соединения и/или геометрия трубки могут(жет) быть изменены(а).

Улучшенный охладитель (фиг.27A-27E)

[00206] Фиг.27A-27E изображают улучшенный охладитель, в целом обозначенный позицией 84. Этот охладитель показан имеющим множество трубок с увеличенной поверхностью, отдельно обозначенных позицией 85, которые проникают в дно 86 и которые поднимаются вверх через множество вертикально разнесенных пластин, отдельно обозначенных позицией 88. Трубки обматывают пластины извилистым образом. При необходимости, здесь снова гидравлические соединения и/или геометрия трубки могут быть изменены. Каждая пластина показана имеющей множество отверстий 89 трубки охладителя для обеспечения прохода трубок. Каждая пластина имеет первичные и вторичные рисунки и может дополнительно иметь несколько пропускных отверстий в виде любого требуемого рисунка.

[00207] Фиг.27A изображает вид сверху дна охладителя. Фиг.27B представляет собой частичный вид в вертикальном сечении охладителя, взятом в общем вдоль линии 27В-27В на фиг.27A, и показывает трубки проходящими вверх и вниз через выровненные отверстия трубки охладителя в пластинах. Фиг.27C представляет собой вид сбоку охладителя. Фиг.27D представляет собой частичный вид в горизонтальном сечении охладителя, взятом в общем вдоль линии 27D-27D на фиг.27С, и показывает вид снизу одной из пластин. Наконец, фиг.27Е представляет собой увеличенный подробный вид нижнего правого участка пластины, причем этот вид взят в пределах обозначенного круга на фиг.27D.

Улучшенная емкость с потоком текучей среды (фиг.28)

[00208] Улучшенная емкость с потоком текучей среды в целом обозначена позицией 90 на фиг.28. Эта емкость показана включающей столб технологического процесса, в целом обозначенный позицией 91, который включает множество вертикально разнесенных стенок с увеличенной поверхностью, отдельно обозначенных позицией 92. Испарение поднимается вверх через столб последовательным прохождением через различные стенки, и жидкость опускается через столб также последовательным прохождением через различные стенки. Испарение на верхней части столба проходит через трубопровод 93 в конденсатор 94. Жидкость возвращается в самую верхнюю камеру внутри столба через трубопровод 95. На дне столба технологического процесса собранная жидкость подается через трубопровод 96 в ребойлер 98 с увеличенной поверхностью. Испарение, покидающее этот ребойлер, подается в самую нижнюю камеру столба через трубопровод 99.

Улучшенная пластина теплообменника (фиг.29A-29B)

[00209] Фиг.29A изображает улучшенную пластину теплообменника, в целом обозначенную позицией 100. Множество таких пластин может быть уложено одна поверх другой, и смежные пластины могут быть отделены с возможностью уплотнения прокладкой (не показана) для определения между ними каналов потока. Фиг.29B показывает, что участки пластины теплообменника могут иметь такие увеличенные поверхности, чтобы облегчать теплообмен. Фиг.29B ясно показывает, что проиллюстрированный участок пластины может иметь первичные рисунки 101 и вторичные рисунки 102.

[00210] В связи с этим настоящее изобретение в общем обеспечивает улучшенный способ образования стенки с увеличенной поверхностью для использования в устройстве для выполнения определенного технологического процесса, улучшенную стенку с увеличенной поверхностью и использует ее.

Преобразования

[00211] Настоящее изобретение предполагает, что могут быть выполнены многие изменения и преобразования. Например, тогда как материал может быть предпочтительно образован из нержавеющей стали, могут быть использованы другие типы материала(ов) (например, различные сплавы алюминия, титана, меди и т.д. или различные керамические материалы). Материал может быть однородным или неоднородным. Он может быть покрыт или химически обработан, либо до, во время, либо после выполнения способа, описанного здесь. Как проиллюстрировано выше, первичные и вторичные рисунки могут иметь множество различных форм и конфигураций, часть непрерывными и направленными, а другие наоборот. Такие же типы или конфигурации элементов могут быть использованы в первичных и вторичных рисунках с разницей в глубине и/или плотности поверхности таких элементов. Различные теплообменные устройства, раскрытые здесь, могут быть полными сами по себе или могут быть участками больших устройств, которые могут иметь форму, отличную от показанной.

[00212] В связи с этим, тогда как показаны и описаны улучшенный способ и устройство, и обсуждены несколько его преобразований и изменений, специалисты в области техники очевидно поймут, что различные дополнительные изменения и преобразования могут быть выполнены без отклонения от замысла изобретения, который определен и дифференцирован следующей далее формулой изобретения.

Изобретение относится к области теплотехники и может быть использовано при изготовлении теплообменников. Способ образования стенок с увеличенной поверхностью для выполнения определенного технологического процесса содержит этапы, на которых: обеспечивают длину материала, имеющего противоположные первоначальные поверхности, причем указанный материал имеет продольную осевую линию, размещенную по существу на середине расстояния между указанными поверхностями, причем каждая из указанных первоначальных поверхностей имеет плотность первоначальной поверхности; вдавливают вторичные рисунки, имеющие плотности поверхностей, в каждую из указанных первоначальных поверхностей для деформирования указанного материала; и вдавливают первичные рисунки, имеющие плотности поверхностей первичных рисунков, в каждую из таких деформированных поверхностей для дополнительного деформирования материала и для дополнительного увеличения плотностей поверхностей на каждой из указанных поверхностей. Технический результат - повышение эффективности поверхности теплообмена. и 17 з. п. ф-лы, 80 ил.

1. Способ образования стенки с увеличенной поверхностью для использования в устройстве для выполнения определенного процесса, содержащий этапы, на которых:

обеспечивают длину материала, имеющую противоположные первоначальные поверхности, причем указанный материал имеет продольную осевую линию, размещенную по существу по середине между указанными первоначальными поверхностями, материал имеет первоначальный поперечный размер, измеряемый от указанной осевой линии до точки на одной из указанных первоначальных поверхностей, расположенной наиболее удаленно от указанной осевой линии, причем каждая из указанных первоначальных поверхностей имеет плотность первоначальной поверхности, причем указанная плотность поверхности определяется количеством элементов на поверхности на единицу предполагаемой площади поверхности;

вдавливают вторичные рисунки, имеющие плотности поверхностей вторичных рисунков, на каждую из указанных первоначальных поверхностей для деформирования указанного материала и для увеличения плотностей поверхностей на каждой из указанных поверхностей и для увеличения поперечного размера указанного материала от указанной осевой линии до наиболее удаленной точки такого деформированного материала;

причем этап вдавливания указанных вторичных рисунков в указанный материал увеличивает максимальный поперечный размер указанного материала от указанной осевой линии до наиболее удаленной точки указанного деформированного материала до 150% максимального поперечного размера от указанной осевой линии до указанной наиболее удаленной точки на одной из указанных первоначальных поверхностей; и

вдавливают первичные рисунки, имеющие плотности поверхностей первичных рисунков на каждой из таких деформированных поверхностей для дополнительного деформирования материала и для дополнительного увеличения плотностей поверхностей на каждой из указанных поверхностей;

причем этап вдавливания указанных первичных рисунков в указанный материал не уменьшает минимальный размер такого дополнительно деформированного материала при измерении от указанной осевой линии до любой точки на одной из таких дополнительно деформированных поверхностей ниже 50% минимального размера указанного материала при измерении от указанной осевой линии до наиболее удаленной точки на одной из указанных первоначальных поверхностей;

тем самым обеспечивая стенки с увеличенной поверхностью для использования в устройстве для выполнения определенного процесса.

2. Способ по п.1, в котором каждая плотность поверхности вторичного рисунка больше каждой плотности поверхности первичного рисунка.

3. Способ по п.1, в котором этап вдавливания указанных вторичных рисунков в каждую из указанных первоначальных поверхностей включает дополнительный этап, на котором деформируют указанный материал в холодном состоянии.

4. Способ по п.1, в котором этап вдавливания указанных первичных рисунков в каждую из деформированных поверхностей включает дополнительный этап, на котором деформируют указанный материал в холодном состоянии.

5. Способ по п.1, в котором указанные вторичные рисунки являются одинаковыми.

6. Способ по п.5, в котором указанные вторичные рисунки сдвинуты один относительно другого так, что максимальный размер от указанной осевой линии до одной деформированной поверхности будет соответствовать минимальному размеру от указанной осевой линии до другой деформированной поверхности.

7. Способ по п.1, в котором этап вдавливания указанных вторичных рисунков в указанный материал не уменьшает минимальный размер указанного материала при измерении от любой точки на одной из таких деформированных поверхностей до ближайшей точки на противоположной одной из таких деформированных поверхностей ниже 95% минимального размера от любой точки на одной из указанных первоначальных поверхностей до ближайшей точки на противоположной первоначальной поверхности.

8. Способ по п.1, в котором этап вдавливания указанных вторичных рисунков в указанный материал не уменьшает минимальный размер указанного материала при измерении от любой точки на одной из таких деформированных поверхностей до ближайшей точки на противоположной одной из таких деформированных поверхностей ниже 50% минимального размера от любой точки на одной из указанных первоначальных поверхностей до ближайшей точки на противоположной первоначальной поверхности.

9. Способ по п.1, в котором указанные первичные рисунки являются одинаковыми.

10. Способ по п.9, в котором указанные первичные рисунки сдвинуты один относительно другого так, что максимальный размер от указанной осевой линии до одной дополнительно деформированной поверхности будет соответствовать минимальному размеру от указанной осевой линии до другой дополнительно деформированной поверхности.

11. Способ по п.1, в котором этап вдавливания указанных первичных рисунков в указанный материал не уменьшает минимальный размер такого дополнительно деформированного материала при измерении от указанной осевой линии до любой точки на одной из таких указанных дополнительно деформированных поверхностей ниже 95% минимального размера указанного материала при измерении от указанной осевой линии до наиболее удаленной точки на одной из двух указанных первоначальных поверхностях.

12. Способ по п.1, в котором противоположные поверхности указанного материала первоначально являются плоскими.

13. Способ по п.1, в котором этап вдавливания указанных рисунков включает этапы вдавливания указанных рисунков с помощью по меньшей мере одной из операций штампования и вальцовки.

14. Способ по п.1, дополнительно содержащий дополнительные этапы, на которых:

сгибают стенку с увеличенной поверхностью так, что проксимальные концы размещаются проксимально друг другу; и

соединяют вместе проксимальные концы указанного материала;

тем самым образуя трубку с увеличенной поверхностью.

15. Способ по п.14, в котором этап соединения вместе проксимальных концов указанного материала включает дополнительный этап, на котором сваривают проксимальные концы материала для соединения их вместе.

16. Способ по п.1, дополнительно содержащий дополнительный этап, на котором обеспечивают отверстия в указанном материале.

17. Способ по п.1, дополнительно содержащий дополнительный этап, на котором устанавливают указанную стенку с увеличенной поверхностью в теплообменном устройстве.

18. Способ по п.1, дополнительно содержащий дополнительный этап, на которых устанавливают стенку с увеличенной поверхностью в устройстве управления текучей средой.

Авторы

Даты

2015-02-20—Публикация

2010-08-27—Подача