Изобретение относится к производству охладителей для охлаждения силовых полупроводниковых приборов и может использоваться в электротехнической и радиоэлектронной промышленности.

Полупроводниковый прибор закрепляют на охладителе, и с силовых полупроводниковых приборов тепло, выделяемое полупроводниковым кристаллом, через поверхность полупроводникового прибора передается посредством контакта охладителю, который отводит тепло в окружающее пространство.

Охладитель представляет собой металлическое тело со сложной поверхностью, большой площадью охлаждения. Увеличение площади охлаждения достигается за счет использования ребер, отверстий, желобов и т. д. Материал охладителей должен иметь возможно большую теплопроводность. Современный охладитель, как правило, пригоден для естественного и принудительного охлаждения. Наиболее распространенным способом охлаждения силовых полупроводниковых приборов является принудительное охлаждение. В настоящее время во всем мире чаще всего используются алюминиевые охладители специальных профилей, из которых нарезаются охладители необходимой длины.

Известны и производятся в России охладители, изготовляемые из профиля ПК 2225 ТУ 1-2-3-76, который выполнен из алюминиевого сплава. С одной стороны профиль имеет ровную поверхность для установки силовых полупроводниковых приборов, с другой стороны - разветвленную поверхность и состоит из 21 ребра, толщиной 5,5 мм у основания охладителя и сужающихся до 2,5 мм на конце ребра, шаг ребер 20 мм, высота профиля 86 мм, ширина 440 мм, по длине охладители нарезаются в зависимости от конструкции силового блока [1].

Известны профили для охладителей германских фирм, изготовляемые экструзивным способом, в ребрах этих охладителей имеются воздушные каналы. Однако эти ребра, с воздушными каналами, сложны в изготовлении, а так как воздушные каналы расположены внутри ребер, то ребра становятся шире, и поэтому количество ребер на определенной ширине охладителя уменьшается. Кроме того, эти воздушные каналы малы, расположены далеко от поверхности, на которой устанавливаются полупроводниковые приборы, поэтому не эффективны и не нашли широкого применения.

Наиболее близким техническим решением, выбранным в качестве прототипа, являются алюминиевые профили марки SK158...SK162, изготовляемые экструзивным способом, которые имеют большую площадь охлаждения за счет усложненной рифленой поверхности ребер [2].

Однако с ростом токовых нагрузок на силовые полупроводниковые устройства 3300, 4800 А и выше отвод тепла от силовых полупроводниковых приборов является особенно актуальным. Для отвода тепла используется принудительное охлаждение посредством вентиляторов среднего и высокого давления, в результате чего увеличивается шумовой фактор, вызванный работой вентиляторов среднего и высокого давления. Кроме того, вентиляторы среднего и высокого давления требуют сложной системы управления, так как для них требуется переменное напряжение частотой 400 Гц и выше. Применение жидкостного охлаждения наиболее эффективно, но более трудоемко, так как требуется герметичность системы, принудительная циркуляция жидкостного охладителя, в результате чего усложняется конструкция и увеличивается стоимость изделия. Кроме того, стандартные конструкции современных алюминиевых профилей в большинстве своем не предназначены для жидкостного охлаждения.

Задача изобретения - увеличение площади охлаждения охладителя, снижение массы охладителя и более эффективный отвод тепла от охладителя.

Поставленная задача достигается тем, что в охладителе, выполненном экструзивным способом, с последующим прессованием ребер в основание охладителя, в основании охладителя, со стороны установки ребер, по всей длине основания охладителя, под каждым ребром, выполнены сквозные продольные пазы, а в основаниях ребер на всю их длину выполнены выемки, в результате чего после запрессовки ребер в основание охладителя в охладителе образуются сквозные продольные отверстия по всей длине охладителя.

В предложенном охладителе под каждым ребром охладителя образуются сквозные продольные отверстия по всей длине охладителя, чего нет в прототипе, в результате чего увеличивается площадь поверхности охлаждения охладителя и уменьшается его масса. Кроме того, отвод тепла при естественном, и особенно при принудительном, охлаждении будет происходить эффективнее, так как охлаждающий поток воздуха проходит и внутри охладителя по сквозным продольным отверстиям, соприкасаясь с наиболее нагретыми поверхностями охладителя, и с наружной стороны, в межреберном пространстве охладителя, отводя от них тепло.

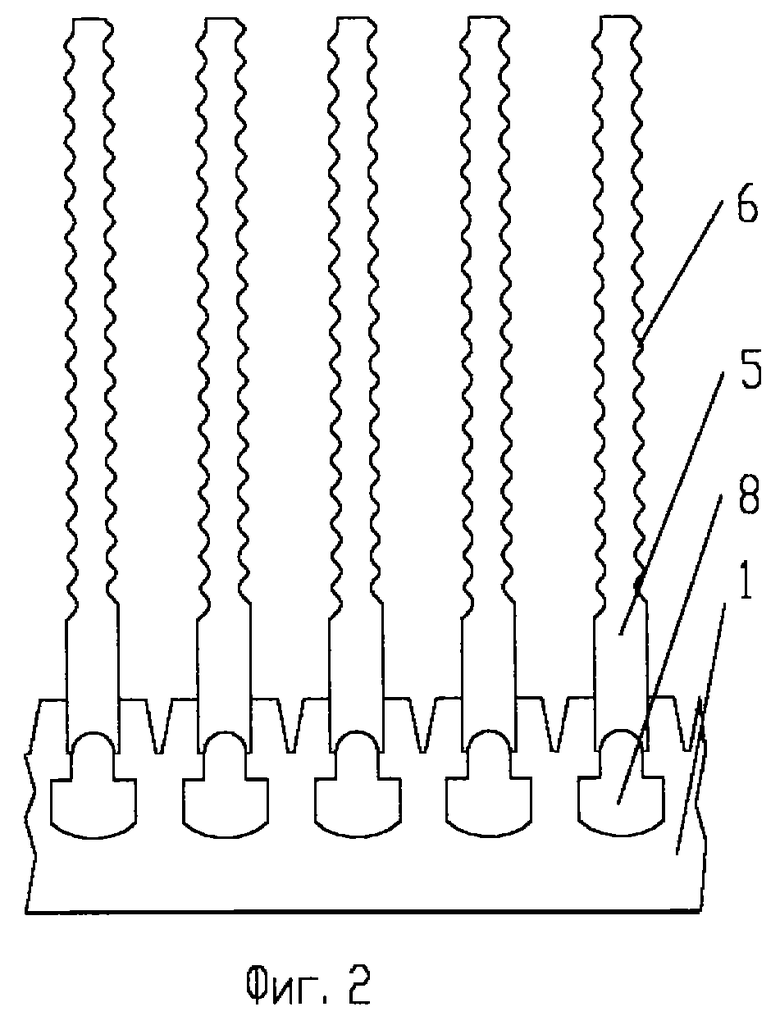

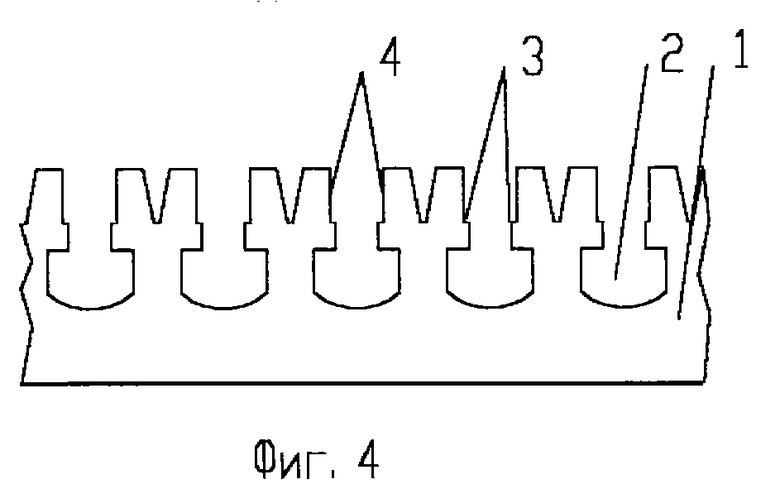

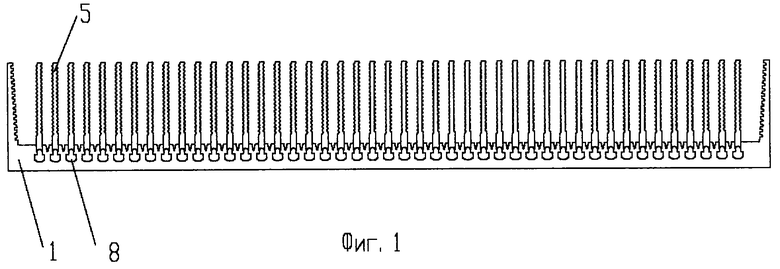

На фиг. 1 показан охладитель, на фиг. 2 - увеличенное сечение фрагмента охладителя, на фиг. 3 - несколько ребер охладителя, на фиг. 4 - часть основания охладителя.

В основании охладителя 1, по всей длине основания, выполнены продольные пазы 2, имеющие прямолинейные поверхности 3 для установки ребер, и поверхности 4 для их запрессовки. Ребра 5 для увеличения поверхности охлаждения и создания турбулентности воздушного потока, при принудительном воздушном охлаждении, имеют на наружных поверхностях ребер рифления 6, в основаниях ребер 5 на всю их длину выполнены выемки 7. При запрессовке ребер 5 в основание охладителя 1 по всей длине охладителя под ребрами 5 образуются сквозные продольные отверстия 8, образованные продольными пазами 2 основания охладителя 1 и выемками 7 ребер 5.

Такая конструкция охладителя позволила увеличить площадь охлаждения охладителя за счет образования сквозных продольных отверстий внутри охладителя и одновременно уменьшить массу охладителя, повысить эффективность охлаждения охладителя, особенно при принудительном охлаждении, так как охлаждение происходит как внутри охладителя, через сквозные продольные отверстия, где образуются локальные, наиболее нагретые места охладителя, так и в наружном межреберном пространстве охладителя.

Источники информации

1. Профили, прессованные из алюминиевых сплавов. Технические условия. ТУ 1-2-3-76.

2. Каталог охладителей производства Германии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОХЛАДИТЕЛЬ | 2007 |

|

RU2348087C1 |

| СИЛОВОЙ БЛОК | 2004 |

|

RU2280294C2 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА И ОХЛАЖДЕНИЯ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ | 2002 |

|

RU2229757C2 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА И ОХЛАЖДЕНИЯ СТАТИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 2006 |

|

RU2345511C2 |

| СТАТИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2000 |

|

RU2195791C2 |

| Способ изготовления жидкостного охладителя | 2016 |

|

RU2647866C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОХЛАДИТЕЛЯ ДЛЯ СИЛОВОГО ПОЛУПРОВОДНИКОВОГО ПРИБОРА | 1991 |

|

RU2038710C1 |

| Охладитель для мощных полупроводниковых приборов | 1991 |

|

SU1786697A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1990 |

|

RU2012098C1 |

| Охладитель для силового полупроводникового прибора | 1984 |

|

SU1226693A1 |

Использование: при производстве охладителей для охлаждения силовых полупроводниковых приборов в электротехнической и радиоэлектронной промышленности. Техническим результатом изобретения является увеличение площади поверхности охлаждения охладителя и уменьшение его массы, за счет наличия сквозных продольных отверстий внутри охладителя, повышение эффективности охлаждения, при естественном и особенно при принудительном охлаждении. Сущность изобретения: охладитель выполнен экструзивным способом и состоит из основания с запрессованными ребрами, имеющими рифления на наружных поверхностях ребер. В основании охладителя по всей его длине, под каждым ребром выполнены сквозные пазы, а в основании ребер охладителя на всю их длину выполнены выемки, что обеспечивает образование при запрессовке под каждым ребром сквозных профильных отверстий. 4 ил.

Охладитель, выполненный экструзивным способом, состоящий из основания охладителя с запрессованными в основание охладителя ребрами, имеющими рифления на наружных поверхностях ребер, отличающийся тем, что в основании охладителя по всей его длине, под каждым ребром выполнены сквозные пазы, а в основании ребер охладителя на всю их длину выполнены выемки, в результате чего при запрессовке ребер в основание охладителя, в охладителе под каждым ребром, на всю длину охладителя образуются сквозные продольные отверстия.

| ОХЛАДИТЕЛЬ ДЛЯ СИЛОВОГО ПОЛУПРОВОДНИКОВОГО ПРИБОРА | 1992 |

|

RU2047952C1 |

| РАДИАТОР ДЛЯ ОХЛАЖДЕНИЯ СИЛОВЫХ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1993 |

|

RU2047953C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1990 |

|

RU2012098C1 |

| US 5801442 A, 01.09.1998. | |||

Авторы

Даты

2003-06-20—Публикация

2002-01-08—Подача