Изобретение относится к оборудованию для производства химических волокон, в частности к печи для непрерывной низкотемпературной обработки полиакрилонитрильных (ПАН) волокон при получении углеродных волокон.

Из уровня техники известна камера для непрерывной температурной обработки длинномерного материала, включающая корпус проходного типа с отверстиями на торцах для входа и выхода материала, направляющие валы, расположенные за пределами корпуса, перфорированные средства подачи обрабатывающей среды, размещенные в корпусе между осями отверстий для подачи материала, в которой средства подачи обрабатывающей среды выполнены в виде конусообразных коробов, установленных навстречу друг другу в направлении уменьшения сечения, а оси отверстий для подачи материала, между которыми размещен патрубок, за пределами корпуса выполнены пересекающимися. Камера снабжена герметизирующими перегородками, размещенными в корпусе между отверстиями для подачи материала (патент RU 2017867, МПК D01F 9/12, В29В 13/02, 15.08.1994).

Наличие герметизирующих перегородок в конструкции камеры позволяет, как заявлено в данном патенте, на разных участках камеры использовать различную обрабатывающую среду, которая повышает качество выходного материала. Однако в системе отсоса различные среды будут смешиваться, поскольку конусообразный короб отсоса забирает газ с двух сторон перегородки, при этом вторичное применение этих сред исключается. Следовательно, исключается возможность применения энергоэкономичной системы рециркуляции газов

Известна печь окисления для окислительной обработки волокон, прежде всего для изготовления углеродных волокон, содержащая газонепроницаемый корпус с находящейся в нем технологической камерой, с, по меньшей мере, одним дутьевым устройством для подачи горячего воздуха в технологическую камеру, с, по меньшей мере, одним вытяжным устройством для отсоса горячего воздуха из технологической камеры, с, по меньшей мере, одним вентилятором для перекачивания горячего воздуха через дутьевое устройство, технологическую камеру и вытяжное устройство, с, по меньшей мере, одним нагревательным устройством, а также обводные ролики для направления волокна через технологическую камеру, воздухонаправляющие средства, которые обеспечивают пересечение воздухом плоскости волоконного ковра под углом отличным от 0° и от 90° (заявка RU 2013109001, МПК D01F 9/32, 10.09.2014).

Однако при окислении ПАН волокон ~50% массы от исходного волокна выделяется в виде газов, которые смешиваются с подаваемым в технологическую камеру горячим воздухом. Применение горячего воздуха, загрязненного продуктами окисления, для сквозной продувки волоконного ковра недопустимо, так как это приведет к ухудшению качества готовой продукции. Продукты окисления будут оседать на волокнах, как на фильтре. Следовательно, продувку волоконного ковра необходимо производить только чистым воздухом. При этом в систему циркуляции воздуха будет поступать газ со стандартной температурой +20°С, а затем нагреваться до температуры окисления материала ~300°С и подаваться в технологическую камеру. Применение энергоэкономичной системы рециркуляции газов в этом случае невозможно, что приведет к удорожанию готового материала.

Техническим результатом при использовании заявленного изобретения является повышение эффективности окислительной обработки ПАН волокон за счет активизации удаления продуктов окисления путем создания встречных потоков воздуха к движению обрабатываемых волокон.

Указанный технический результат достигается тем, что в печи окисления полиакрилонитрильных волокон для изготовления углеродных волокон, содержащей газонепроницаемый корпус, внутри которого расположена термокамера с изолированными друг от друга каналами для прохождения волокон, обводные ролики для направления волокон через термокамеру, систему воздуховодов с, по меньшей мере, одним вентилятором и одним калорифером и соединенными с ними средствами для удаления отработанных газов и обогащения окисляющей среды, согласно изобретению система воздуховодов дополнительно содержит, по меньшей мере, два ряда установленных вертикально на корпусе в чередующемся порядке нагнетающих и вытяжных газонаправителей с возможностью создания встречных потоков воздуха относительно направления движения волокон и соединенных с каналами для прохождения волокон посредством сопловых устройств, сопряженных с концами каждого канала, при этом каждое сопловое устройство содержит два сопла, симметрично расположенных относительно канала для прохождения волокон и направленных внутрь последнего, причем нагнетающие газонаправители также соединены с нагнетающим каналом вентилятора, а вытяжные газонаправители соединены со всасывающим каналом вентилятора через калорифер.

Кроме того, средства для удаления отработанных газов и обогащения окисляющей среды выполнены в виде патрубков с дросселями.

Заявленное изобретение иллюстрируется чертежами.

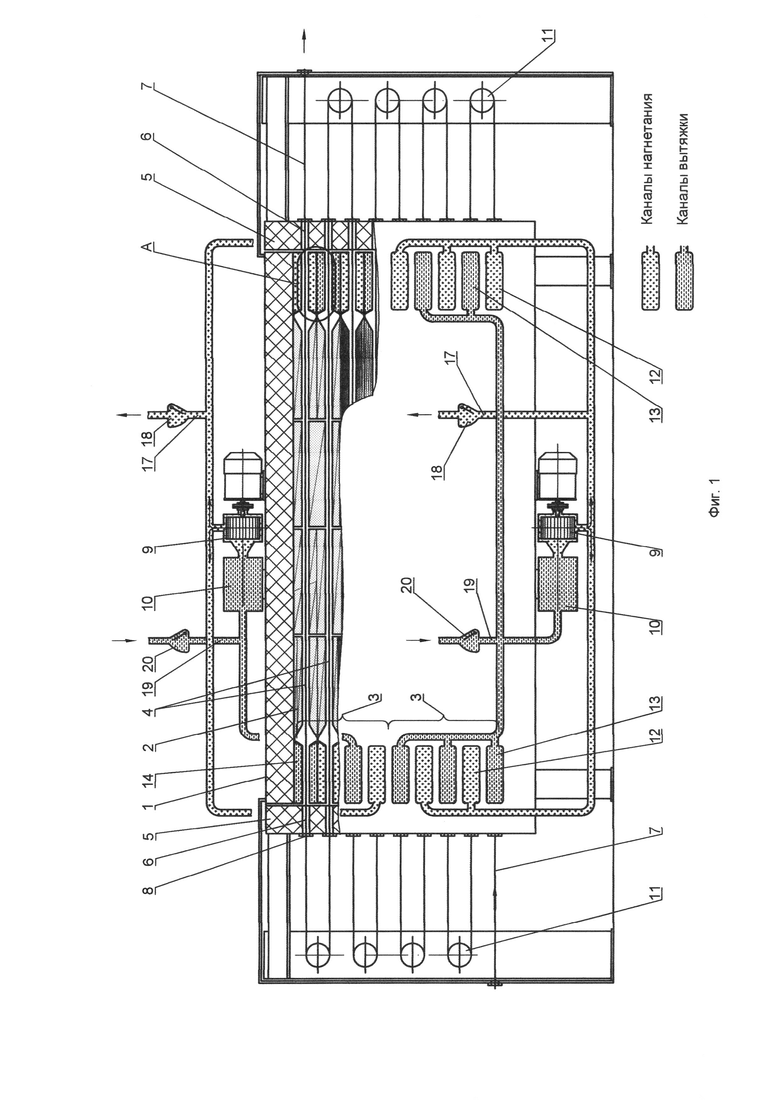

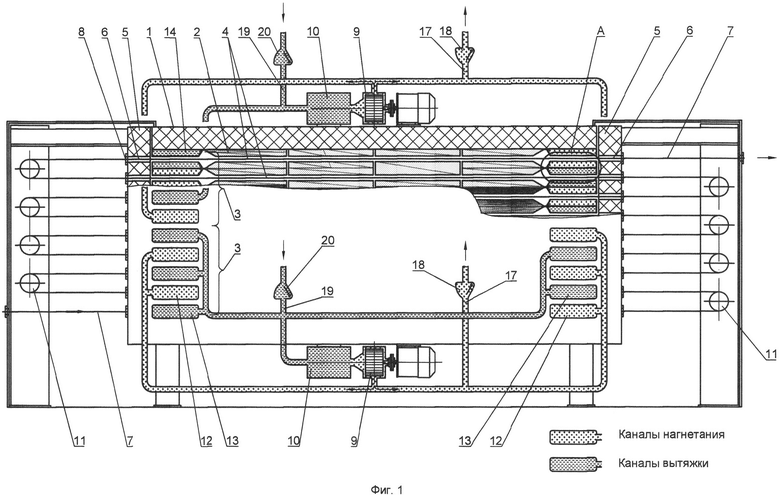

На фиг. 1 изображена печь окисления, продольный разрез, общий вид.

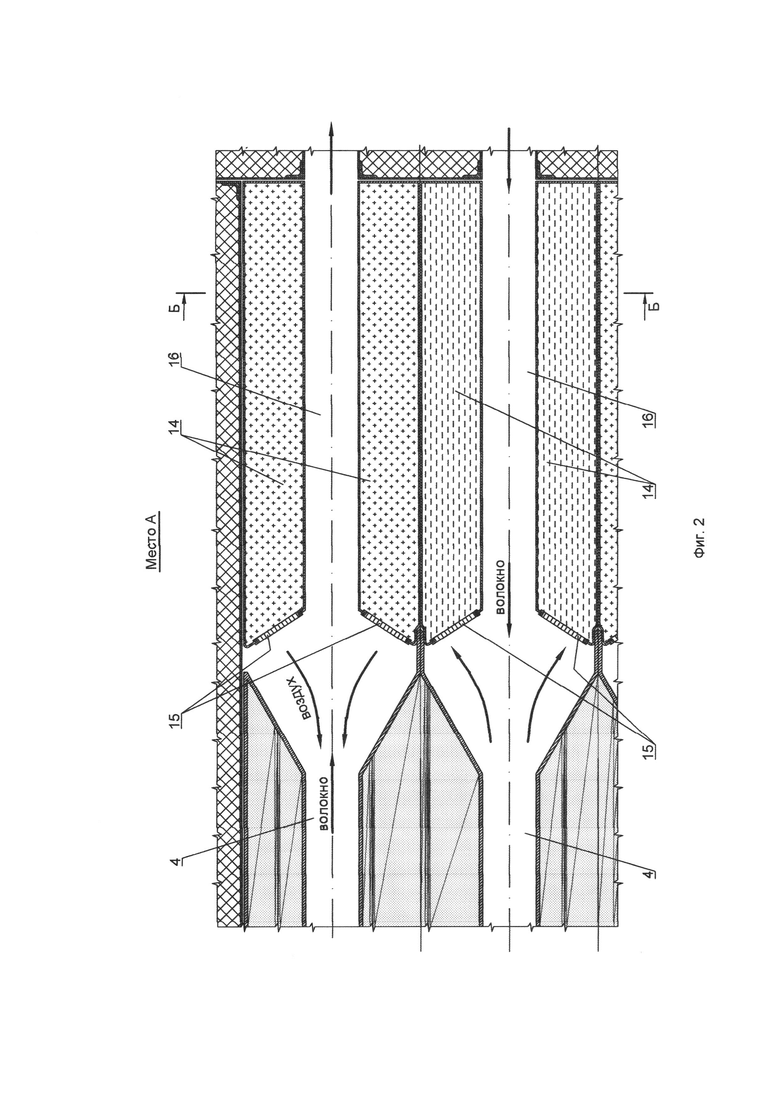

На фиг. 2 - то же, вид А на фиг. 1.

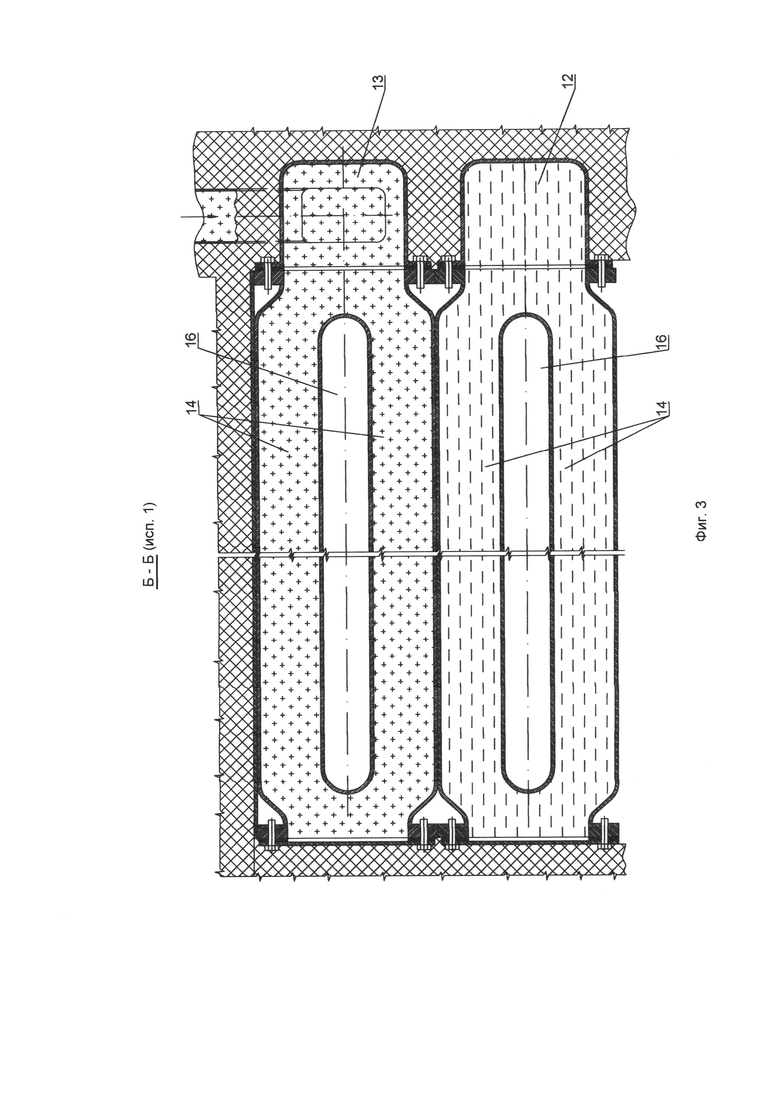

На фиг. 3 - то же, разрез Б-Б на фиг. 2 с односторонним нагнетанием и удалением воздуха из температурных зон.

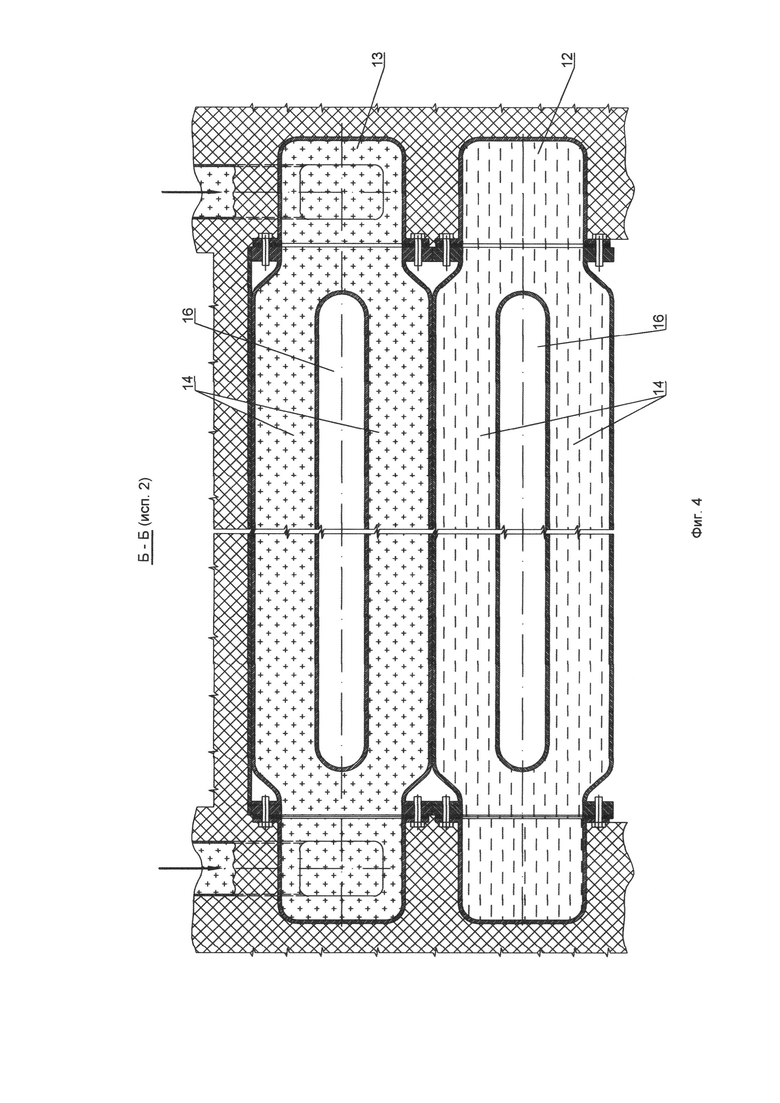

На фиг. 4 - то же, с двухсторонним нагнетанием и удалением воздуха из температурных зон.

Печь окисления (фиг. 1) полиакрилонитрильных волокон содержит корпус 1. Внутри корпуса 1 размещена теплоизолированная термокамера 2 с температурными зонами 3, включающими в свою очередь каналы 4 для прохождения волокон. Корпус 1 имеет торцевые съемные стенки 5 со щелевидными окнами 6 для прохождения обрабатываемых волокон 7. Щелевидные окна 6 оснащены затворами 8, препятствующими проходу отработанных газов в пространство цеха, и наоборот, цеховой атмосферы в термокамеру 2. Печь содержит систему воздуховодов с вентиляторами 9 и калориферами 10. Для направления обрабатываемых волокон 7 через термокамеру 2 служат обводные ролики 11, установленные снаружи корпуса 1.

На корпусе 1 печи окисления установлены, по меньшей мере, два вертикальных ряда нагнетающих газонаправителей 12 и вытяжных газонаправителей 13, расположенных в чередующемся порядке и с возможностью создания встречных потоков воздуха по отношению к направлению движения волокон. Нагнетающие газонаправители 12 и вытяжные газонаправители 13 соединены с каналами 4 для прохождения волокон (фиг. 2) посредством сопловых устройств 14, сопряженных с концами каждого канала 4 для прохождения волокон 7.

Каждое сопловое устройство 14 содержит два сопла 15, между которыми выполнен проход 16, поперечное сечение которого равно сечению канала 4 для прохождения волокон. Сопла 15 размещены симметрично относительно канала 4 и направлены внутрь последнего.

Нагнетающие газонаправители 12 соединены также с нагнетающим каналом вентилятора 9, а вытяжные газонаправители 13 соединены с всасывающим каналом вентилятора 9 через калорифер 10 (фиг. 1).

Каналы 4 для прохождения волокон, сопловые устройства 14, газонаправители 12 и 13, нагнетающий и всасывающий каналы вентилятора 9 и калорифер 10 образуют систему рециркуляции воздуха, которая обеспечивает эффективную обработку волокон 7 путем активного удаления продуктов окисления встречными потоками воздуха относительно направления движения обрабатываемых волокон 7. Нагнетающий канал вентилятора 9 соединен с газоотводным патрубком 17, оснащенным дросселем концентрации газов 18. Всасывающий канал вентилятора 9 соединен с приточным патрубком разрежения 19, оснащенным вакуумирующим дросселем 20.

Печь окисления работает следующим образом.

Волокна 7 протягивают по каналам 4 термокамеры 2, входя и выходя из корпуса 1 через щелевидные окна 6. В каналы 4 волокна 7 проводят через проход 16 соплового устройства 14, который соединен с вытяжным газонаправителем 13. Затем волокна 7 перемещают по каналу 4 ко второму сопловому устройству 14, соединенному с нагнетающим газонаправителем 12, и далее через щелевидные окна 6 выводят из корпуса 1. За пределами корпуса 1 волокна 7 меняют свое направление движения, огибая обводные ролики 11.

При движении через каналы 4 волокна 7 обдуваются с двух сторон потоком воздуха в направлении, встречном направлению движения обрабатываемых волокон 7. Такое дутье осуществляется от нагнетающего канала вентилятора 9 через газонаправитель 12 и далее через сопловое устройство 14. Вытяжка воздуха из канала 4 осуществляется тем же вентилятором 9 через такое же сопловое устройство 14, газонаправитель 13 и калорифер 10. Удаление отработанных газов из термокамеры 2 осуществляет газоотводный патрубок 17 с дросселем концентрации газов 18. Обогащение окисляющей среды кислородом выполняет приточный патрубок разрежения 19, оснащенный вакуумирующим дросселем 20. Уменьшение подачи свежего воздуха приводит к уменьшению давления в системе газоснабжения термокамеры 2. При этом возрастает эффективность работы затворов 8.

Печь окисления может иметь два конструктивных исполнения (фиг. 3, 4) в зависимости от требуемой производительности. Одно исполнение выполнено с односторонним нагнетанием и удалением воздуха из температурных зон 3 и второе - с двухсторонним нагнетанием и удалением воздуха из температурных зон 3.

Предложенная конструкция печи окисления обеспечивает эффективный процесс обработки полиакрилонитрильных волокон. Это достигается посредством активного удаления газообразных продуктов окисления противонаправленными потоками воздуха относительно движения обрабатываемых волокон.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для окисления полиакрилонитрильных волокон при производстве углеродных волокон | 2016 |

|

RU2637959C1 |

| ЛАБОРАТОРНАЯ ЛИНИЯ ПОЛУЧЕНИЯ И ИССЛЕДОВАНИЯ УГЛЕРОДНЫХ ВОЛОКОН | 2016 |

|

RU2639910C1 |

| Способ мониторинга процесса термостабилизации ПАН-прекурсора в процессе получения углеродного волокна и устройство для его осуществления | 2020 |

|

RU2741008C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛОТНА ИЗ ТЕРМОПЛАСТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2222650C1 |

| Устройство для термической обработки движущегося материала | 2016 |

|

RU2617216C1 |

| ОКИСЛИТЕЛЬНАЯ ПЕЧЬ | 2011 |

|

RU2594415C2 |

| Проходная печь для термообработки движущегося волокнистого материала | 1984 |

|

SU1263983A1 |

| ОТОПИТЕЛЬНО-ВЕНТИЛЯЦИОННАЯ УСТАНОВКА | 2020 |

|

RU2744307C1 |

| ОКИСЛИТЕЛЬНАЯ ПЕЧЬ | 2012 |

|

RU2585644C2 |

| УСТРОЙСТВО ДЛЯ КОНВЕКТИВНОЙ СУШКИ ТЕКСТИЛЬНОГО МАТЕРИАЛА | 1991 |

|

RU2008590C1 |

Изобретение относится к оборудованию для производства химических волокон. Печь окисления полиакрилонитрильных волокон содержит корпус 1 с теплоизолированной термокамерой 2 с температурными зонами 3, включающими каналы 4 для прохождения волокон 7. Корпус 1 имеет торцевые съемные стенки 5 со щелевидными окнами 6 для прохождения обрабатываемых волокон 7. Щелевидные окна 6 оснащены затворами 8. Печь содержит систему воздуховодов с вентиляторами 9 и калориферами 10. Для направления обрабатываемых волокон 7 через термокамеру 2 служат обводные ролики 11. На корпусе 1 печи установлены два вертикальных ряда нагнетающих газонаправителей 12 и вытяжных газонаправителей 13, расположенных в чередующемся порядке и с возможностью создания встречных потоков воздуха по отношению к направлению движения волокон. Нагнетающие 12 и вытяжные 13 газонаправители соединены с каналами 4 посредством сопловых устройств 14, сопряженных с концами каждого канала 4. Каждое сопловое устройство 14 содержит два сопла 15, размещенных симметрично относительно канала 4 и направленных внутрь последнего. Нагнетающий канал вентилятора 9 соединен с газоотводным патрубком 17, оснащенным дросселем концентрации газов 18. Всасывающий канал вентилятора 9 соединен с приточным патрубком разрежения 19, оснащенным вакуумирующим дросселем 20. Обеспечивается повышение эффективности обработки ПАН путем создания встречных потоков воздуха по отношению к направлению движения волокон. 1 з.п. ф-лы, 4 ил.

1. Печь окисления полиакрилонитрильных волокон для изготовления углеродных волокон, содержащая газонепроницаемый корпус, внутри которого расположена термокамера с изолированными друг от друга каналами для прохождения волокон, обводные ролики для направления волокон через термокамеру, систему воздуховодов с по меньшей мере одним вентилятором и одним калорифером и соединенными с ними средствами для удаления отработанных газов и обогащения окисляющей среды, отличающаяся тем, что система воздуховодов дополнительно содержит по меньшей мере два ряда установленных вертикально на корпусе в чередующемся порядке нагнетающих и вытяжных газонаправителей с возможностью создания встречных потоков воздуха относительно направления движения волокон и соединенных с каналами для прохождения волокон посредством сопловых устройств, сопряженных с концами каждого канала, при этом каждое сопловое устройство содержит два сопла, симметрично расположенных относительно канала для прохождения волокна и направленных внутрь последнего, причем нагнетающие газонаправители также соединены с нагнетающим каналом вентилятора, а вытяжные газонаправители соединены со всасывающим каналом вентилятора через калорифер.

2. Печь по п. 1, отличающаяся тем, что средства для удаления отработанных газов и обогащения окисляющей среды выполнены в виде патрубков с дросселями.

| СПОСОБ ОКИСЛЕНИЯ ПОЛИАКРИЛОНИТРИЛЬНЫХ НИТЕЙ ПРИ ПРОИЗВОДСТВЕ УГЛЕРОДНЫХ ВОЛОКОН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2042753C1 |

| СПОСОБ ОКИСЛЕНИЯ ПОЛИАКРИЛОНИТРИЛЬНОГО ЖГУТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2167225C1 |

| RU 2013109001 A, 10.09.2014 | |||

| US 5967770 A, 19.10.1999 | |||

| JP 2002173833 A, 21.06.2002 | |||

| CN 105506786 A, 20.04.2016 | |||

| US 2014026437 A1, 30.01.2014. | |||

Авторы

Даты

2018-03-23—Публикация

2016-07-28—Подача