Изобретение относится к окислительной печи для окислительной обработки волокон, прежде всего для изготовления углеродных волокон, с:

- корпусом, который за исключением проходных зон для углеродных волокон является газонепроницаемым,

- находящейся во внутренней полости корпуса технологической камерой,

- по меньшей мере одним дутьевым устройством, с помощью которого горячий воздух является вдуваемым в технологическую камеру,

- по меньшей мере одним вытяжным устройством, которое отсасывает горячий воздух из технологической камеры,

- по меньшей мере одним вентилятором, который перекачивает горячий воздух через дутьевое устройство, технологическую камеру и вытяжное устройство,

- по меньшей мере одним находящимся в потоке горячего перекачиваемого воздуха нагревательным устройством,

- обводными роликами, которые направляют волокна через технологическую камеру лежащими рядом зигзагообразно в форме ковра, причем волоконный ковер образует соответственно плоскость между противолежащими обводными роликами.

В известных окислительных печах подобного типа различные находящиеся друг над другом плоскости волоконного ковра проходят горизонтально и лежат параллельно направлению потока горячего кислородосодержащего воздуха. Следствием этого является то, что поток воздуха участвует в нагревании и охлаждении волокон только в своих граничных слоях, которые соседствуют с волоконным ковром. Из-за параллельного потока на поверхности волокон образуется пограничный слой, который уменьшает теплопередачу. Из-за параллельного потока сердцевина воздушного потока в теплопередаче не участвует. Возникают сильные различия между температурами на входе воздуха и выходе воздуха вблизи волокон, что снова ведет к сильным различиям температур внутри волоконного ковра. У принципиальной возможности повысить теплопередачу за счет повышения скорости воздуха имеются пределы, так как из-за возрастающей подвижности волокон им грозят повреждения, например, из-за столкновений.

В альтернативной конструкции названных вначале известных окислительных печей весь воздушный поток направляется вертикально через различные лежащие друг над другом плоскости волоконного ковра. Это приводит к лучшей теплопередаче. Однако из-за подачи или отвода воздуха увеличивается конструктивная высота.

Задачей предлагаемого изобретения является создание окислительной печи названного вначале типа, в которой при уменьшенной конструктивной высоте улучшен теплообмен между воздухом и волокнами и температура волокон в технологической камере еще больше усреднена.

Согласно изобретению данная задача решена посредством того, что предусмотрены средства, обеспечивающие пересечение образованных волоконным ковром плоскостей потоком воздуха в технологической камере под углом, отличным от 0° и от 90°, так, чтобы на волокна на всем их протяжении между дутьевым устройством и вытяжным устройством воздействовал воздух по существу одинаковой температуры.

При осуществлении изобретения достигаются следующие технические результаты:

- обеспечение равномерно высокого качества получаемых волокон независимо от того, в каком месте печи через нее пропускались волокна при проведении окислительного процесса;

- косой обдув волокон способствует уменьшению механических нагрузок на волокна, в частности возбуждению поперечных колебаний волокон;

- уменьшение вероятности ухудшения качества волокон, которое может происходить вследствие отрыва частиц волокна на одном уровне и повреждения этими частицами волокон на следующем по потоку уровне, что достигается однократным обдувом каждого уровня волоконного ковра, т.е. параллельным обдувом всех уровней.

Достигаемая таким способом косая обдувка воздухом относительно плоскостей волоконного ковра приводит к лучшей температурной равномерности, так как на волоконный ковер на всем его протяжении между дутьевым устройством и вытяжным устройством воздействует равная температура. Это означает улучшенное протекание технологического процесса с улучшенным результатом процесса. Для теплопоглощения или для теплоотдачи используется весь перекачиваемый воздух. Между плоскостями волоконного ковра не остается неучаствующих потоков воздуха. Для достижения того самого результата достаточно уменьшенного объемного потока. Это означает не только экономию энергии, но и обеспечивает уменьшенные размеры окислительной печи.

В предпочтительной форме выполнения изобретения средства включают в себя по меньшей мере два воздухонаправляющих щитка. Особо благоприятны несколько воздухонаправляющих щитков, которые проходят в соответствующих промежутках между плоскими областями зигзагообразного волоконного ковра между дутьевым устройством и вытяжным устройством. Данные воздухонаправляющие щитки не только придают потоку воздуха желаемое направление. Кроме того, они действуют как излучающие поверхности, которые вносят свой вклад как в нагрев волокон, так в отвод возникающего при окислении экзотермического тепла. Таким же образом уменьшается разность температур между перекачиваемым воздухом и волокнами. Одновременно воздухонаправляющие щитки берут на себя функцию направляющих профилей для волокон, которые прежде применялись для предотвращения соприкосновения или запутывания волокон при обрыве.

Альтернативно или дополнительно, в качестве средства для создания желаемой относительной ориентации воздушного потока и плоскостей волоконного ковра может быть предусмотрен дополнительный воздушный поток, которые имеет вертикальную составляющую направления и накладывается на протекающий в технологической камере между дутьевым устройством и вытяжным устройством воздушный поток. Угол, под которым возникающий при наложении "эффективный" воздушный поток пересекает образуемые волоконным ковром плоскости, в данной форме выполнения изобретения настраивается путем соотношения скоростей в обоих потоках. Такое выполнение, таким образом, существенно вариативнее, чем те, которые работают с воздухонаправляющими щитками.

И снова альтернативно или дополнительно, требуемые средства могут состоять из обводных роликов, которые отклонены от вертикали так, что образуемые проходящим между ними волоконным ковром плоскости отклонены от горизонтали.

Соответствующая изобретению концепция применяется как там, где направление основного потока воздуха является продольным направлением окислительной печи между входной зоной и выходной зоной, так и там, где основное направление потока воздуха находится перпендикулярно продольному направлению окислительной печи. В первом случае угол, под которым воздух пересекает волоконный ковер, находится между 0,8° и 2°, предпочтительно 1°, во втором случае - между 2° и 20°, предпочтительно 4°.

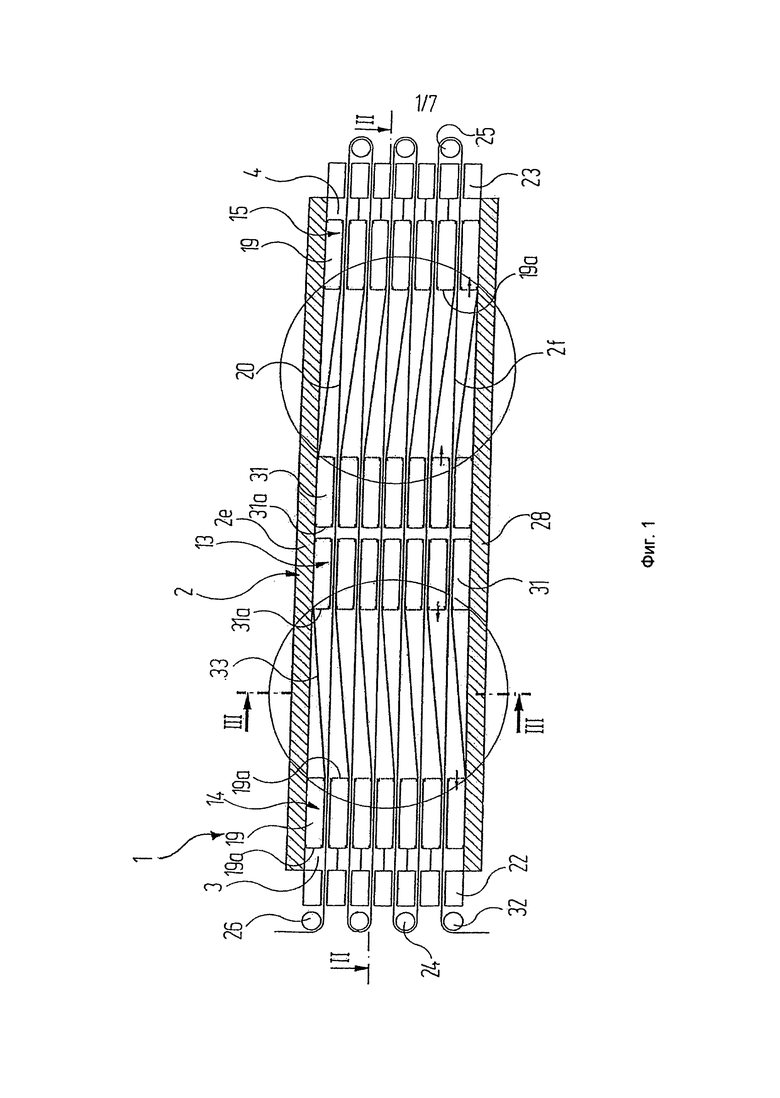

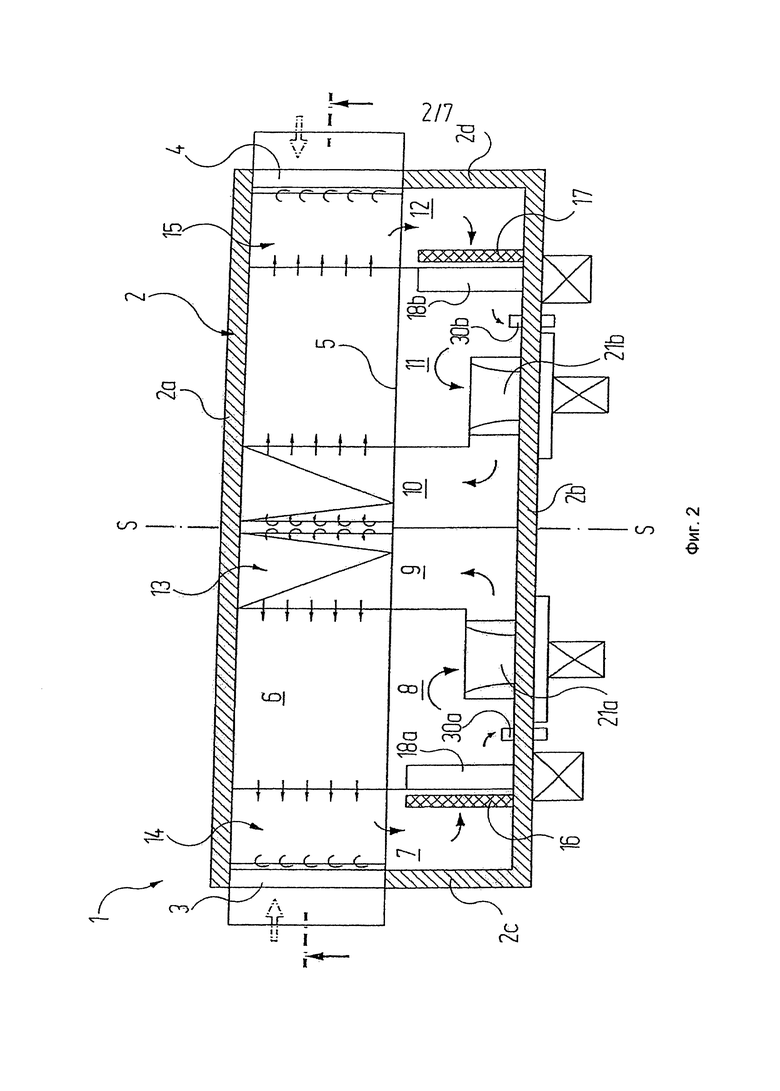

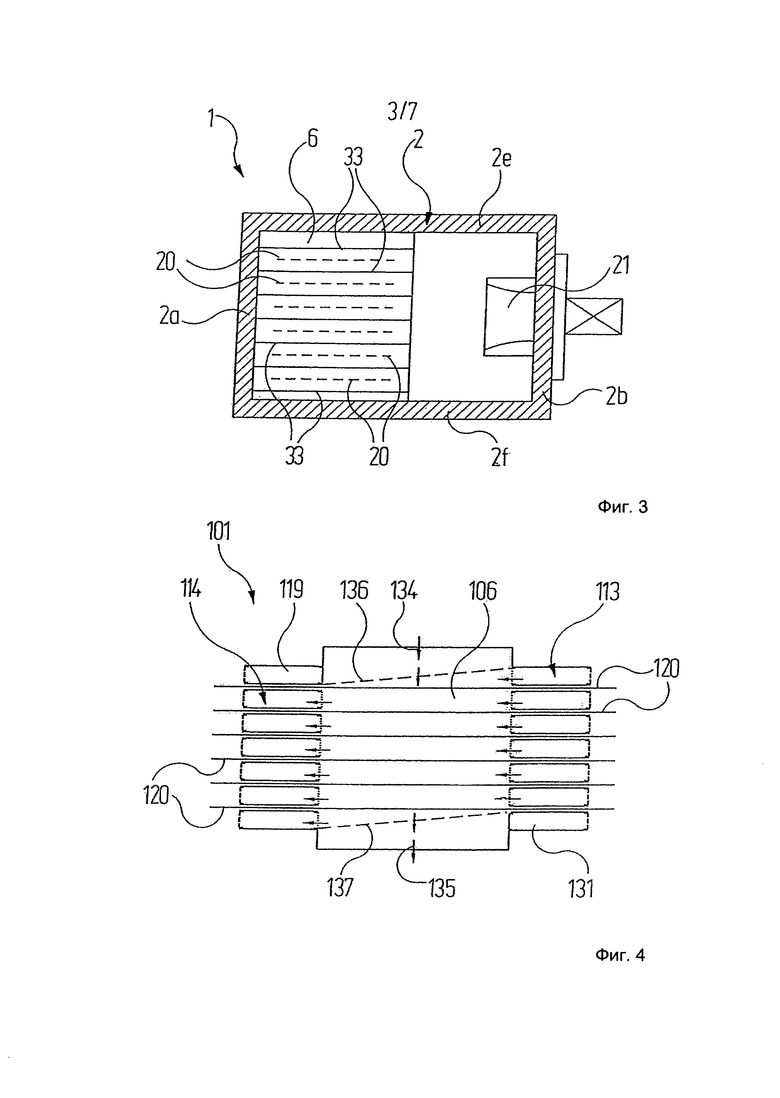

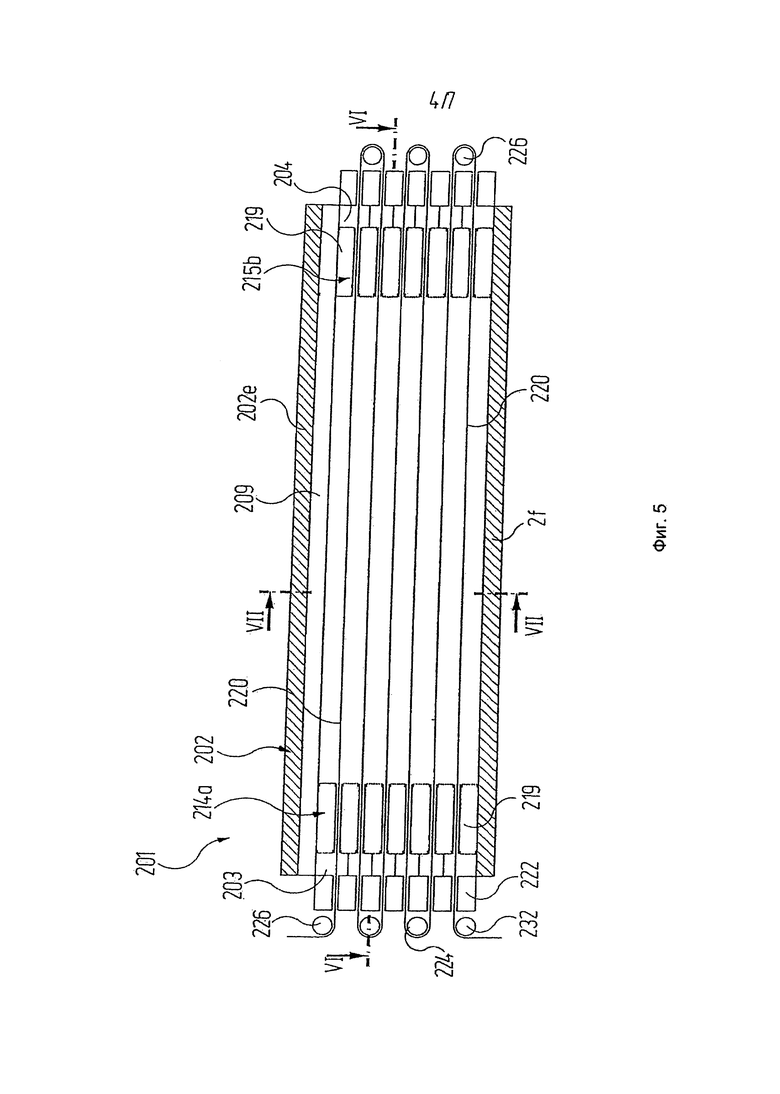

Примеры осуществления изобретения поясняются чертежами, на которых показано:

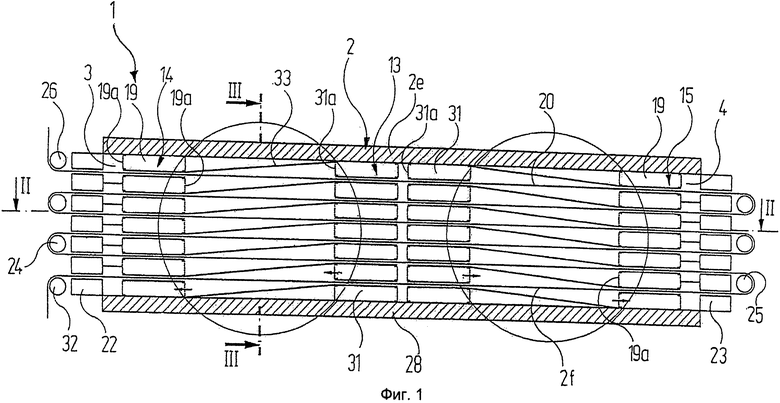

Фиг. 1 - вертикальное сечение окислительной печи для изготовления углеродного волокна в продольном направлении печи,

Фиг. 2 - горизонтальное сечение окислительной печи на фиг. 1 согласно линии II-II на ней (волоконный ковер не показан),

Фиг. 3 - вертикальное сечение окислительной печи на фиг. 1 и фиг. 2 согласно линии III-III на фиг. 1,

Фиг. 4 - окруженная слева на фиг. 1 область измененного примера выполнения окислительной печи,

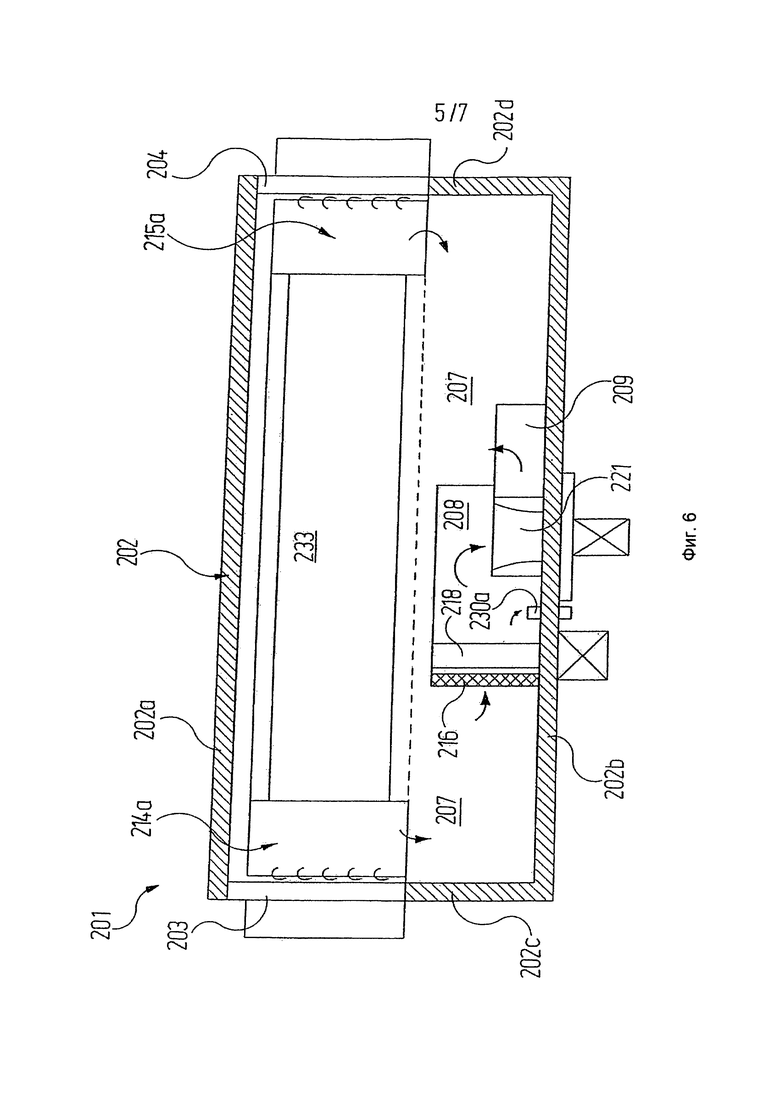

Фиг. 5 - аналогичное фиг. 1 вертикальное сечение окислительной печи с поперечным потоком воздуха,

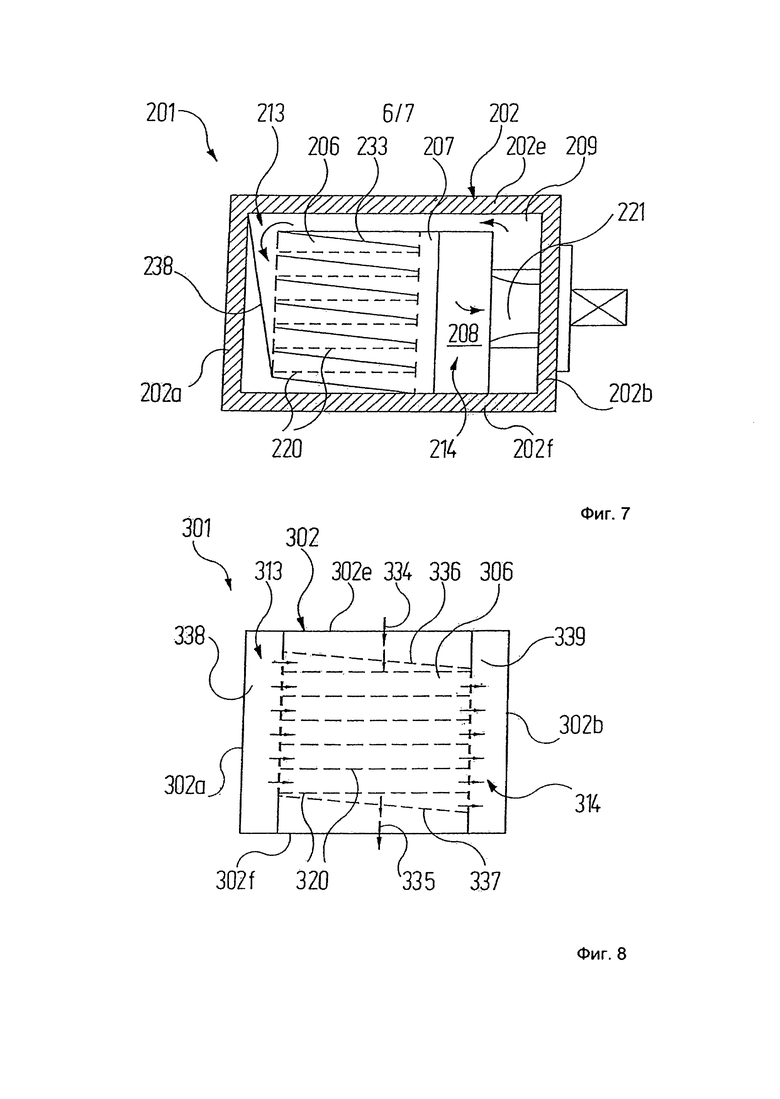

Фиг. 6 - горизонтальное сечение окислительной печи на фиг. 5 согласно линии VI-VI на ней (волоконный ковер и обводные ролики не показаны),

Фиг. 7 - вертикальное сечение окислительной печи на фиг. 5 согласно линии VII-VII на ней,

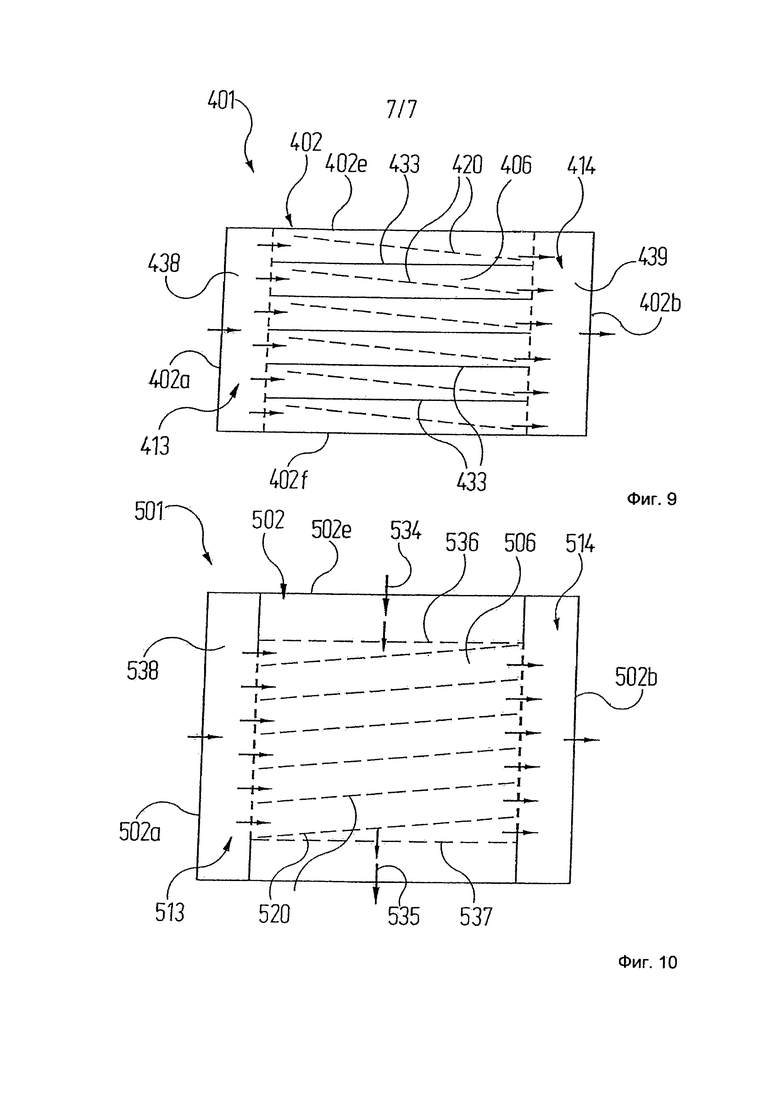

Фиг. 8-10 - очень схематично показанные сечения альтернативных примеров выполнения окислительной печи, аналогичной фиг. 7.

Сначала обратимся к фиг. 1-3, на которых показан первый пример выполнения окислительной печи, которая обозначена общим ссылочным обозначением 1 и применяется для изготовления углеродных волокон. Окислительная печь 1 включает в себя корпус 2, который со своей стороны составлен из двух вертикальных продольных стен 2а, 2b, двух вертикальных торцовых стен 2с, 2d и подовой стены 2f. Корпус 2 за исключением двух областей 3, 4 на торцовых стенах 2с и 2d, в которых вводятся и выводятся подлежащие обработке волокна 20 и которые оборудованы специальными шлюзовыми устройствами, является газонепроницаемым.

Как видно прежде всего на фиг. 2, внутренняя полость корпуса 2 вертикальной перегородкой 5 разделена на собственно технологическую камеру 6 и расположенные сбоку от нее воздухонаправляющие камеры 7, 8, 9, 10, 11, 12. Вся внутренняя полость окислительной печи 1 выполнена по существу зеркально симметрично показанной на фиг. 2 центральной плоскости S-S.

В центральной области технологической камеры 6 находится обозначенное общим ссылочным обозначением 13 дутьевое устройство, которое подробнее разъясняется ниже. В обеих находящихся снаружи концевых областях технологической камеры 6 по соседству с соответствующими зонами 3, 4 проемов находятся вытяжные устройства 14, 15.

Внутри корпуса поддерживаются две противонаправленные циркуляции воздуха: начиная, например, от вытяжных устройств 14, 15, воздух направляется по направлению обозначенных на фиг. 2 стрелок через воздухонаправляющие камеры 7 или 12 в фильтр 16 или 17 и далее через нагревательный агрегат 18а или 18b в воздухонаправляющую камеру 8 или 11. Из воздухонаправляющей камеры 8 или 11 нагретый воздух отсасывается вентилятором 21а или 21b и вдувается в воздухонаправляющие камеры 9 или 10. Оттуда воздух попадает в соответствующую половину описанного подробно далее дутьевого устройства 13, оттуда, двигаясь в противоположном направлении, в технологическую камеру 6 и оттуда подробно описанным далее образом к вытяжному устройству 14 или 15, на чем циркуляция воздуха замыкается.

В стене корпуса 2 в области воздухонаправляющих камер 8, 11 предусмотрены два выпускных отверстия 30а, 20b. Через них отводятся те объемы газа или воздуха, которые либо возникают при окислительном процессе, либо в качестве приточного воздуха через области 3, 4 проходных отверстий попадают в технологическую камеру для того, чтобы поддерживать состав воздуха в окислительной печи 1. Отведенные газы, которые содержат в том числе и ядовитые компоненты, подаются на термическое дожигание. Полученное при этом тепло может использоваться, по меньшей мере, для предварительного нагрева подаваемого в окислительную печь 1 приточного воздуха.

Дутьевое устройство 13 устроено следующим образом.

Оно включает в себя два "штабеля" дутьевых коробов 31. Каждый из этих дутьевых коробов 31 имеет форму полого прямоугольного параллелепипеда, причем более длинный размер простирается перпендикулярно продольному направлению технологической камеры 6 по всей ширине. Соответствующие направленные к технологической камере 6 узкие стороны дутьевых коробов 31 выполнены как перфорированные стальные листы 31а. Исключение здесь составляют самые нижние дутьевые короба 31, соответствующие направленные от центра окислительной печи 1, узкие стороны которых по поясняемым далее причинам закрыты.

Соответственно одна торцовая сторона каждого дутьевого короба 31 соединяется с воздухонаправляющей камерой 9 или воздухонаправляющей камерой 10 таким образом, что подаваемый вентилятором 21а или 21b воздух вдувается во внутреннее пространство соответствующего дутьевого короба 31 и там может выходить через перфорированные листы 31а. Различные дутьевые короба 31 в каждом из обоих штабелей расположены друг над другом с небольшим зазором. В свою очередь, оба штабеля дутьевых коробов 31 при рассмотрении в продольном направлении печи или в направлении движения волокон также удалены друг от друга.

Каждое из вытяжных устройств 14, 15 образуется по существу соответственно одним штабелем вытяжных коробов 19, которые схожим образом, как и дутьевые короба 31, простираются в поперечном направлении через всю технологическую камеру 6, и их проходящие поперечно продольному прохождению технологической камеры 6 узкие стороны выполнены в виде перфорированных листов 19а. Исключение здесь составляют по разъясненным ниже причинам направленные к центру печи узкие стороны соответственно самых верхних вытяжных коробов 19 в штабеле.

Между верхними кромками направленных наружу узких сторон 31а дутьевых коробов 31 и нижними кромками направленных к центру печи узких сторон вытяжных коробов 19 проходят соответственно плоские воздухонаправляющие щитки 33:

Подлежащие обработке волокна 20 подаются в окислительную печь 1, проходя параллельно по типу "ковра" через обводные ролики 32, и проходят при этом через устройство 22 подачи приточного воздуха, которое в данной связи интереса не представляет и предназначено для подачи предварительно нагретого приточного воздуха в технологический процесс. Затем волокна 20 направляются через промежутки между находящимися друг над другом вытяжными коробами 19, через технологическую камеру 6, через промежутки между находящимися друг на другом дутьевыми коробами 31 в дутьевом устройстве 13, через промежутки между находящимися друг над другом вытяжными коробами на противолежащем конце технологической камеры 6 и через дополнительное устройство 23 подачи приточного воздуха.

Описанное прохождение волокон 20 через технологическую камеру 6 зигзагообразно повторяется несколько раз, для чего в обеих концевых зонах окислительной печи 1 предусмотрено несколько находящихся друг над другом обводных роликов 24, 25 с параллельными осями. Между обводными роликами 32, 25, 24, 26 волоконный ковер 20 образует соответствующие плоскости. После самого верхнего прохода через технологическую камеру 6 волокна 20 выходят из окислительной печи 1 и при этом направляются другим обводным роликом 26.

Во время зигзагообразного прохода волокон 10 через технологическую камеру 6 они омываются горячим кислородосодержащим воздухом и при этом окисляются.

Этот воздух выходит соответственно из узких сторон 31а дутьевых коробов 31 в пространство между двумя параллельными воздухонаправляющими щитками 33 и попадает соответственно в направленную к центру печи узкую сторону 19а вытяжного короба 19, а именно, на ту узкую сторону 19а того вытяжного короба 19, который на один "этаж" ниже дутьевого короба 31.

Созданный таким образом поток горячего кислородосодержащего воздуха на своем пути пересекает плоскость "волоконного ковра", то есть более не является строго горизонтальным, а имеет вертикальную составляющую направления потока. Следствием этого является то, что в окислительных печах известной конструкции исключается возникающий из-за параллельного прохождения воздуха и волокон граничный слой. Поток воздуха проходит в большей степени через ковер волокон 20 и также достигает волокон 20, которые находятся внутри волоконного ковра 20. Следствием является улучшенная теплопередача, главным образом к находящимся внутри ковра волокнам 20, что, в свою очередь, ведет к укороченному времени технологической обработки, уменьшенной разности температур между температурой воздуха и температурой волокон, усреднению температуры волокон внутри волоконного ковра 20 и, тем самым, к лучшему качеству волокон.

Дополнительно на волокна 20 из-за косой обдувки воздействует воздух, который поступает непосредственно из дутьевых коробов 31 и поэтому на всем протяжении между соответствующим дутьевым коробом 31 и соответствующим ему вытяжным коробом 19 имеет по существу одинаковую температуру.

Воздухонаправляющие щитки 33 имеют и дополнительные функции.

Так, например, с одной стороны, они предназначены для нагревания волокон в качестве излучающих поверхностей и, с другой стороны, отводят экзотермическое тепло, которое возникает при окислении волокон 20, путем абсорбирования теплового излучения. Таким способом уменьшается разность температур между волокнами 20 и перекачиваемым воздухом, что обеспечивает более точное управление процессом.

Наконец, воздухонаправляющие щитки 33 берут на себя функцию направляющих профилей для волокон. Подобные направляющие профили требовались в известных окислительных печах. При обрыве волокна они полностью предотвращают соприкосновение и перепутывание с другими волокнами. Оборванные волокна полностью улавливаются воздухонаправляющими щитками 33.

На фиг. 4 показана обведенная слева на фиг. 1 область окислительной печи в альтернативной форме выполнения. Соответствующие части данной альтернативной формы выполнения снабжены теми же ссылочными обозначениями, что и на фиг. 1, но с увеличением на 100, и отдельно не описываются. То же самое правило действует и для описанных далее форм выполнения, где от формы выполнения к форме выполнения номер ссылочного обозначения соответственно увеличивается на 100.

В примере выполнения согласно фиг. 4 вертикальная составляющая воздушного потока достигается не с помощью воздухонаправляющих щитков, а дополнительным наложением вертикального воздушного потока. Для этого в технологическую камеру 106 по направлению стрелки 134 вдувается воздух и отсасывается из нижней области технологической камеры 106 в направлении стрелки 135. Воздух при поступлении в технологическую камеру 106 и при выходе из технологической камеры 106 может проходить через перфорированные пластины 137, 137, которые являются полезными при создании проходящего под углом к горизонтали потока воздуха.

В то время как в описанных выше на основании фиг. 1 - фиг. 4 примерах выполнения окислительной печи 1 или 101 горячий кислородосодержащий воздух имел направление потока, наибольшая составляющая направления которого была направлена в направлении перемещения волокон 20, здесь, в этих примерах выполнения изобретения, которые показаны на фиг. 7 - фиг. 10, по-другому. Здесь главное направление течения воздуха по существу поперек направления движения волокон.

Сначала обратимся к фиг. 5 - фиг. 7, на которых показан пример выполнения окислительной печи 201.

При сравнении с фиг. 5 сначала бросается в глаза отсутствие среднего дутьевого устройства 31 из примера выполнения согласно фиг. 5. Это является непосредственным следствием того факта, что главное направление потока воздуха направлено не в продольном направлении окислительной печи 201, а в ее поперечном направлении. Если в обеих концевых областях корпуса 202 все же предусмотрены вытяжные короба 219, то это предназначено лишь для безопасности, чтобы предотвратить возможное выделение содержащего ядовитые газы воздуха через проходные зоны 203, 204.

Как проходит горячий кислородосодержащий воздух в примере выполнения согласно фиг. 5, лучше всего видно на фиг. 6 и фиг. 7. Для описания циркуляции воздуха следовало бы начать от вытяжного устройства 214а, которое по объясняемым ниже причинам здесь называется "вспомогательное вытяжное устройство". От него отсосанный воздух сначала попадает в воздухонаправляющую камеру 207 и здесь смешивается с другим воздушным потоком, как это описывается ниже. Соединенные воздушные потоки затем проходят фильтр 216 и нагревательное устройство 218, через которые они попадают в воздухонаправляющую камеру 208. Часть воздуха, как и в примере выполнения согласно фиг. 1, может быть отсосана через выпускное отверстие 230а. Вентилятор 221 засасывает воздух из воздухонаправляющей камеры 208 и нагнетает его в воздушный канал 209. Он ведет через технологическую камеру 206 к боковой выполненной с сужением книзу воздухораспределительной камере 238, которая здесь служит в качестве дутьевого устройства 213. Технологическая камера 206 на этой стороне ограничена перфорированной пластиной, так что направляемый в воздухораспределительную камеру 238 воздух может поступать в технологическую камеру 206.

Технологическая камера 206 разделяется посредством нескольких параллельных воздухонаправляющих щитков 233. Данные воздухонаправляющие щитки 233 наклонены иначе, чем воздухонаправляющие щитки 33 примера выполнения согласно фиг. 1, не в продольном направлении окислительной печи 201, а в поперечном направлении. Следствием этого является то, что поступающий через воздухораспределительную камеру 238 в промежутки между воздухонаправляющими щитками 233 воздух направляется под углом вниз, причем он пересекает горизонтальные ковры волокон 220 и при этом таким способом, как в примере выполнения согласно фиг. 1, обеспечивает хорошую теплопередачу. Остальные эффекты, которые связаны с направлением воздуха и воздухонаправляющими щитками 233, являются теми же, что и в примере выполнения согласно фиг. 1.

На противолежащей стороне промежутки между воздухонаправляющими щитками 233 через дополнительную перфорированную пластину соединены с воздухонаправляющей камерой 207, где воздух, как упомянуто выше, смешивается с поступающим от дополнительных вытяжных устройств 214а, 215а воздухом. В свою очередь, воздухонаправляющая камера 207 согласно сказанному выше соединяется со стороной всасывания вентилятора 221, так что воздухонаправляющая камера 207 образует "главное вытяжное устройство" 214 данного примера выполнения.

В схематично показанном на фиг. 8 примере выполнения окислительной печи 301 аналогично примеру выполнения согласно фиг. 4 направленные под углом воздухонаправляющие щитки между различными зигзагами волоконного ковра 320 отсутствуют и вместо них используется дополнительный воздушный поток. Этот дополнительный воздух нагнетается в направлении стрелки 334 сверху в технологическую камеру, причем проходит через перфорированный лист 336, на нижнем конце технологической камеры 306 пересекает дополнительный перфорированный лист 337 и затем отсасывается в направлении стрелок 335. Путем наложения поступающего из воздухораспределительной камеры 338, которая представляет собой дутьевое устройство 313, доставленного в технологическую камеру 306 воздуха и текущего в вытяжной канал 339, который представляет собой главное вытяжное устройство 313, воздуха и направляемого в направлении стрелок 334, 335 через технологическую камеру 306 второго воздушного потока в результате возникает направленный под углом поток воздуха, который пересекает ковер волокон 320 с уже неоднократно описанными выше преимуществами.

Другая возможность создания воздушного потока, который набегает на ковер волокон непараллельно или перпендикулярно, показана на фиг. 9. В описанном здесь примере выполнения снова используются воздухонаправляющие щитки 433, которые, однако, проходят горизонтально. Что поставлено под углом, так это ковер волокон 420, что может быть достигнуто, например, тем, что различные обводные ролики на противолежащих зонах проходных отверстий окислительной печи 401 установлены соответственно под углом.

Наконец, пример выполнения согласно фиг. 10 полностью отказывается от воздухонаправляющих щитков и заменяет их дополнительным воздушным потоком, который по направлению стрелок 534 сверху нагнетается в технологическую камеру 506, причем проходит через перфорированную пластину 536, пересекает параллельные поставленные под углом ковры волокон 520 и отсасывается через дополнительную перфорированную пластину 537 в направлении стрелок 535. Результаты аналогичны примеру выполнения согласно фиг. 8.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОКИСЛИТЕЛЬНАЯ ПЕЧЬ | 2012 |

|

RU2585644C2 |

| Печь окисления полиакрилонитрильных волокон для изготовления углеродных волокон | 2016 |

|

RU2648316C2 |

| ПЕЧЬ И СПОСОБ ОБРАБОТКИ МАТЕРИАЛА | 2018 |

|

RU2789378C2 |

| Способ изготовления безобкладочных теплоизоляционных матов и устройство для его осуществления | 1986 |

|

SU1391899A1 |

| СПОСОБ ФОРМИРОВАНИЯ ХОЛСТА ИЗ МИНЕРАЛЬНОГО СУПЕРТОНКОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2116270C1 |

| Способ очистки минеральной ваты от корольков и устройство для его осуществления | 1981 |

|

SU1006397A1 |

| СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛЬНОЙ ИЗОЛЯЦИИ | 2022 |

|

RU2788662C1 |

| Способ производства минераловатных теплоизоляционных материалов на основе базальтовых горных пород и получаемый минераловатный утеплитель на основе экологически чистых базальтовых горных пород | 2022 |

|

RU2804530C1 |

| КАМЕРА ДЛЯ ТЕРМООБРАБОТКИ И/ИЛИ КОНДИЦИОНИРОВАНИЯ ДРЕВЕСНЫХ ПЛИТ | 1992 |

|

RU2090359C1 |

| Камера волокноосаждения | 1975 |

|

SU547350A1 |

Изобретение относится к окислительной печи для обработки волокон и для изготовления углеводородных волокон. Печь (1) имеет находящуюся во внутренней полости корпуса (2) технологическую камеру, дутьевое устройство (13), вытяжное устройство (14), один вентилятор, который перекачивает горячий воздух через дутьевое устройство (13), и находящееся в потоке горячего перекачиваемого воздуха нагревательное устройство. Обводные ролики (24, 25, 26, 32) направляют волокна (20) через технологическую камеру лежащими рядом зигзагообразно в форме ковра. Волоконный ковер (20) образует плоскость между противолежащими обводными роликами (24, 25, 26). Средства (33) обеспечивают пересечение воздухом плоскости, образованные волоконным ковром (20), под углом, отличным от 0° и от 90°, так, чтобы на всем протяжении между дутьевым устройством (13) и вытяжным устройством (14, 15) воздействовал воздух по существу одинаковой температуры. Изобретение позволяет улучшить теплообмен между горячим окислительным воздухом и волокнами. 15 з.п. ф-лы, 10 ил.

1. Окислительная печь для окислительной обработки волокон, прежде всего для изготовления углеродных волокон, с:

а) корпусом, который за исключением проходных зон для углеродных волокон является газонепроницаемым,

б) находящейся во внутренней полости корпуса технологической камерой,

в) по меньшей мере одним дутьевым устройством, с помощью которого горячий воздух является вдуваемым в технологическую камеру,

г) по меньшей мере одним вытяжным устройством, которое отсасывает горячий воздух из технологической камеры,

д) по меньшей мере одним вентилятором, который перекачивает горячий воздух через дутьевое устройство, технологическую камеру и вытяжное устройство,

е) по меньшей мере одним находящимся в потоке горячего перекачиваемого воздуха нагревательным устройством,

ж) обводными роликами, которые направляют волокна через технологическую камеру лежащими рядом зигзагообразно в форме ковра, причем волоконный ковер образует соответственно плоскость между противолежащими обводными роликами,

отличающаяся тем, что

з) предусмотрены средства (33; 134, 135; 233; 334, 335; 433; 534, 535), обеспечивающие пересечение образованных волоконным ковром (20; 120; 220; 320; 420; 520) плоскостей потоком воздуха в технологической камере (6; 106; 206; 306; 406; 506) под углом, отличным от 0° и от 90°, так, чтобы на волокна (20; 120; 220; 320; 420; 520) на всем их протяжении между дутьевым устройством (13; 113; 213; 313; 413; 513) и вытяжным устройством (14, 15) воздействовал воздух по существу одинаковой температуры.

2. Окислительная печь по п. 1, отличающаяся тем, что средства включают в себя по меньшей мере два воздухонаправляющих щитка (33; 233; 433).

3. Окислительная печь по п. 2, отличающаяся тем, что средства включают в себя воздухонаправляющие щитки (33; 233; 433), которые проходят соответственно в промежутках между плоскими областями зигзагообразного волоконного ковра (20; 220; 420) между дутьевым устройством (13; 213; 413) и вытяжным устройством (14; 214; 414).

4. Окислительная печь по одному из пп. 1-3, отличающаяся тем, что средства включают в себя дополнительный поток воздуха (134, 135; 334, 335; 534, 535), который имеет вертикальную составляющую направления и который в технологической камере (106; 306; 506) накладывается на первый проходящий между дутьевым устройством (113; 313; 513) и вытяжным устройством (114; 314; 514) поток воздуха.

5. Окислительная печь по одному из пп. 1-3, отличающаяся тем, что средства включают в себя обводные ролики (424, 425, 426, 432; 524, 525, 526, 532), которые отклонены от горизонтали так, что образуемые проходящим между ними волоконным ковром (420; 520) плоскости отклонены от горизонтали.

6. Окислительная печь по п. 4, отличающаяся тем, что средства включают в себя обводные ролики (424, 425, 426, 432; 524, 525, 526, 532), которые отклонены от горизонтали так, что образуемые проходящим между ними волоконным ковром (420; 520) плоскости отклонены от горизонтали.

7. Окислительная печь по одному из пп. 1-3 или 6, отличающаяся тем, что главным направлением потока является продольное направление окислительной печи (1; 101) между противолежащими проходными зонами (3, 4; 103, 104).

8. Окислительная печь по п. 4, отличающаяся тем, что главным направлением потока является продольное направление окислительной печи (1; 101) между противолежащими проходными зонами (3, 4; 103, 104).

9. Окислительная печь по п. 5, отличающаяся тем, что главным направлением потока является продольное направление окислительной печи (1; 101) между противолежащими проходными зонами (3, 4; 103, 104).

10. Окислительная печь по п. 7, отличающаяся тем, что угол составляет между 0,8° и 3°, предпочтительно 1°.

11. Окислительная печь по п. 8 или 9, отличающаяся тем, что угол составляет между 0,8° и 3°, предпочтительно 1°.

12. Окислительная печь по одному из пп. 1-3, отличающаяся тем, что главное направление потока воздуха находится перпендикулярно продольному направлению окислительной печи (201; 301; 401; 501).

13. Окислительная печь по п. 4, отличающаяся тем, что главное направление потока воздуха находится перпендикулярно продольному направлению окислительной печи (201; 301; 401; 501).

14. Окислительная печь по п. 5, отличающаяся тем, что главное направление потока воздуха находится перпендикулярно продольному направлению окислительной печи (201; 301; 401; 501).

15. Окислительная печь по п. 12, отличающаяся тем, что угол составляет между 2° и 20°, предпочтительно 4°.

16. Окислительная печь по п. 13 или 14, отличающаяся тем, что угол составляет между 2° и 20°, предпочтительно 4°.

| JP 2007247130 A, 27.09.2007 | |||

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ОПТИЧЕСКОГО ВОЛОКНА И СПОСОБ УСАДКИ И СМЫКАНИЯ ОСАЖДЕННОЙ ТРУБКИ | 1999 |

|

RU2187475C2 |

| JP 59137510 A, 07.08.1984 | |||

| JP 2010002176 A, 07.01.2010 | |||

| Устройство для контроля количества деталей | 1987 |

|

SU1413654A1 |

Авторы

Даты

2016-08-20—Публикация

2011-08-16—Подача