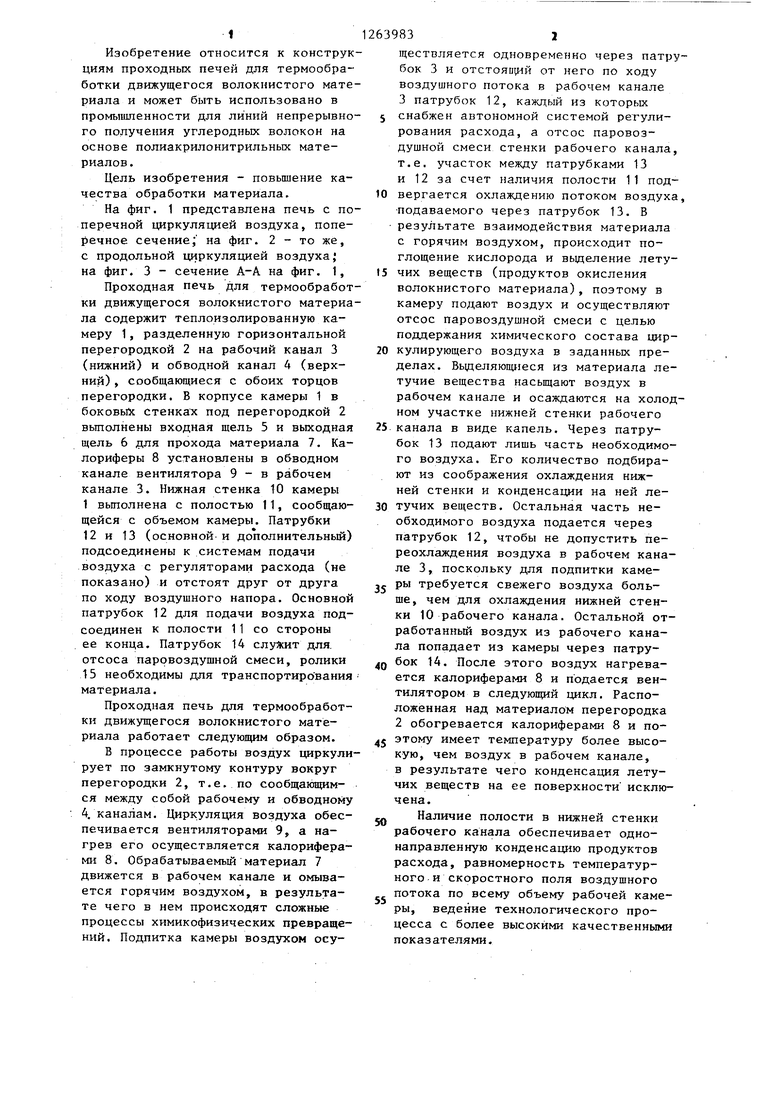

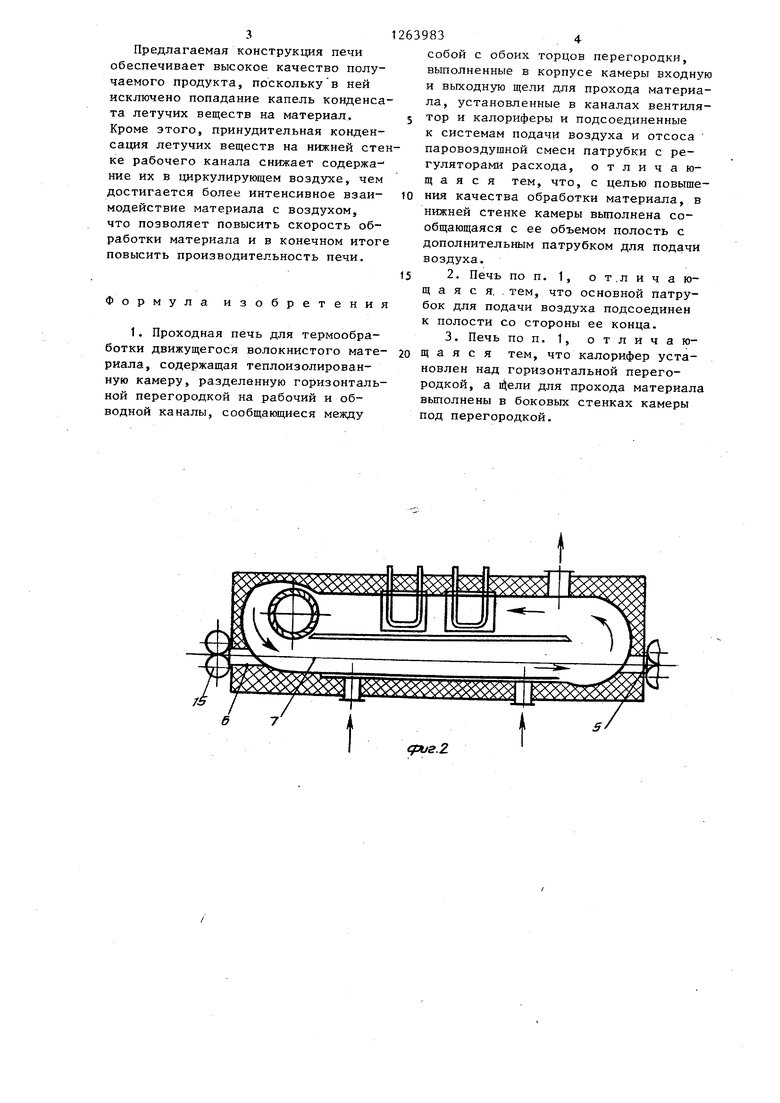

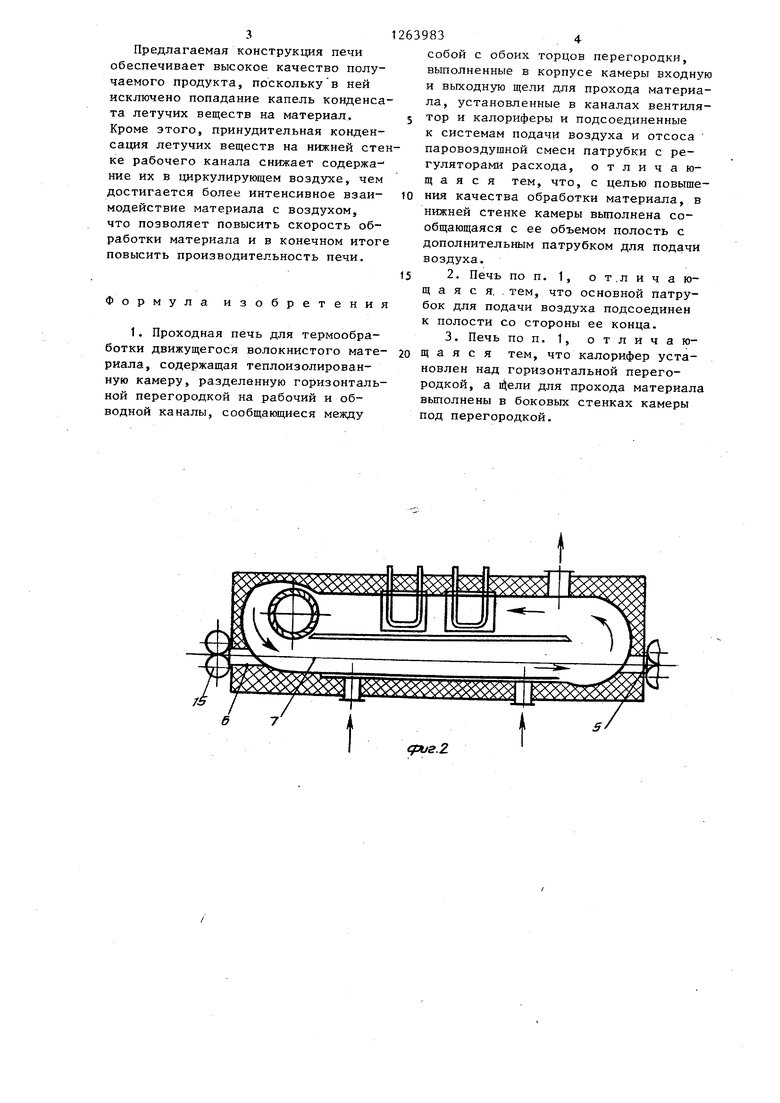

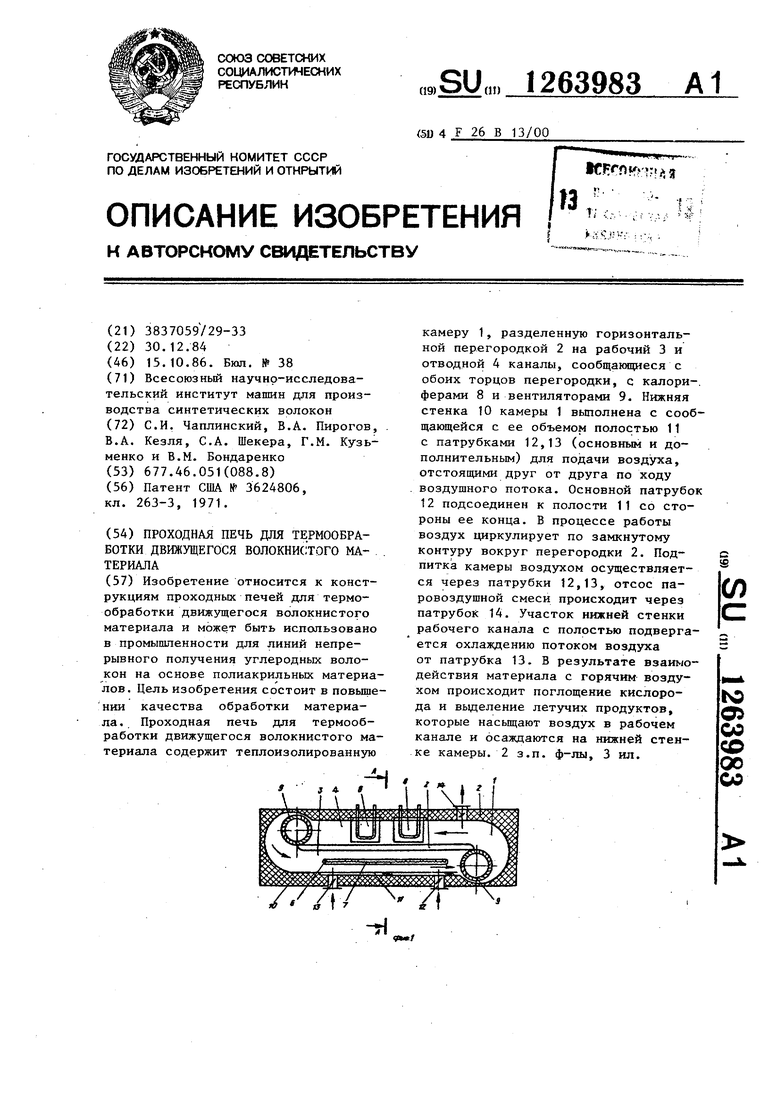

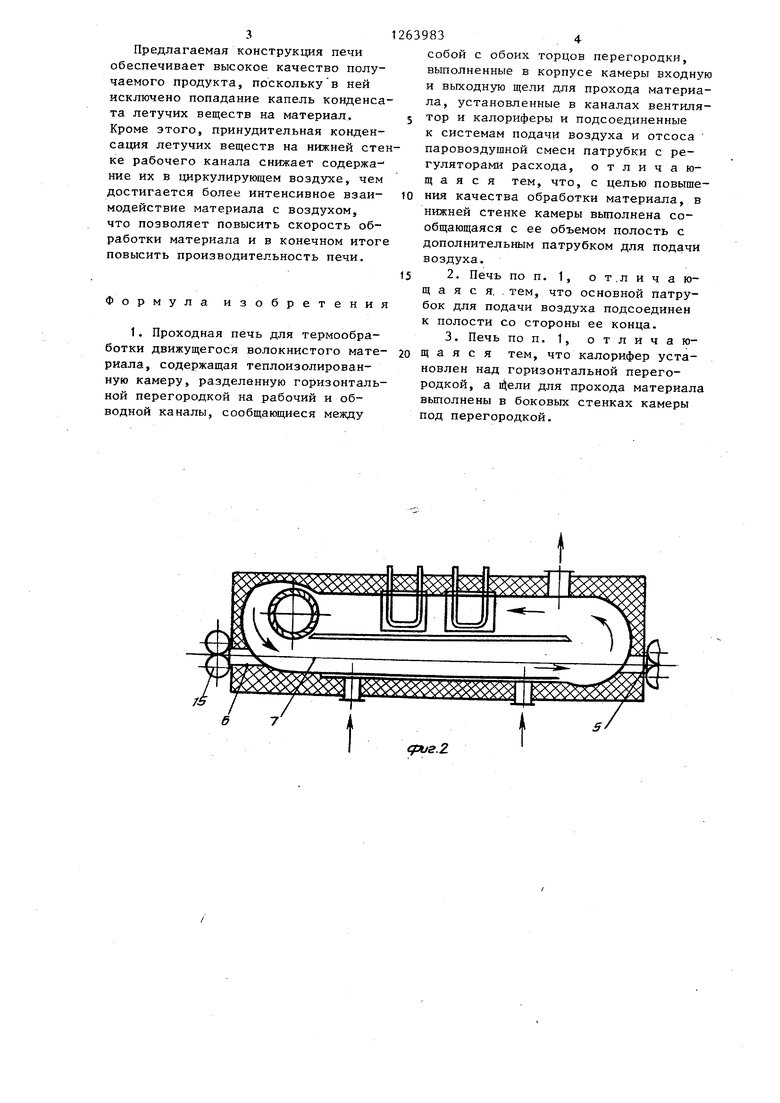

Изобретение относится к конструк циям проходных печей для термообработки движущегося волокнистого мате риала и может быть использовано в промышленности для линий непрерывно го получения углеродных волокон на основе полиакрилонитрильных материалов. Цель изобретения - повьшение качества обработки материала. На фиг. 1 представлена печь с по перечной циркуляцией воздуха, поперечное сечение; на фиг. 2 - то же, с продольной циркуляцией воздуха; на фиг. 3 - сечение А-А на фиг. 1, Проходная печь для термообработ ки движущегося волокнистого материа ла содержит теплоизолированную камеру 1, разделенную горизонтальной перегородкой 2 на рабочий канал 3 (нижний) и обводной канал 4 (верхний) , сообщающиеся с обоих торцов перегородки. В корпусе камеры 1 в боковых стенках под перегородкой 2 вьшолнены входная щель 5 и выходная щель 6 для прохода материала 7. Калориферы 8 установлены в обводном канале вентилятора 9 - в рабочем канале 3. Нижная стенка 10 камеры 1 выполнена с полостью 11, сообщаю щейся с объемом камеры. Патрубки 12 и 13 (основной и дополнительный подсоединены к системам подачи воздуха с регуляторами расхода (не показано) и отстоят друг от друга по ходу воздушного напора. Основно патрубок 12 для подачи воздуха под соединен к полости 11 со стороны ее конца. Патрубок 14 служит для. отсоса паровоздушной смеси, ролики 15 необходимы для транспортнровани материала. Проходная печь для термообработ ки движущегося волокнистого материала работает следующим образом. В процессе работы воздух циркул рует по замкнутому контуру вокруг перегородки 2, т.е. по сообщаклцимся между собой рабочему и обводном 4. каналам. Циркуляция воздуха обес печивается вентиляторами 9, а нагрев его осуществляется калорифера ми 8. Обрабатываемый материал 7 движется в рабочем канале и омывается горячим воздухом, в результате чего в нем происходят сложные процессы химикофизических превраще ний. Подпитка камеры воздухом осу83Jществляется одновременно через патрубок 3 и отстояиулй от него по ходу воздушного потока в рабочем канале 3 патрубок 12, каждый из которых снабжен автономной системой регулирования расхода, а отсос паровоздушной смеси стенки рабочего канала, т.е. участок между патрубками 13 и 12 за счет наличия полости 11 подвергается охлаждению потоком воздуха, подаваемого через патрубок 13. В результате взаимодействия материала с горячим воздухом, происходит поглощение кислорода и выделение летучих веществ (продуктов окисления волокнистого материала), поэтому в камеру подают воздух и осуществляют отсос паровоздушной смеси с целью поддержания химического состава циркулирующего воздуха в заданных пределах. Выделяющиеся из материала летучие вещества насыщают воздух в рабочем канале и осаждаются на холодном участке нижней стенки рабочего канала в виде капель. Через патрубок 13 подают лишь часть необходимого воздуха. Его количество подбирают из соображения охлаждения нижней стенки и конденсации на ней летучих веществ. Остальная часть необходимого воздуха подается через патрубок 12, чтобы не допустить переохлаждения воздуха в рабочем канале 3, поскольку для подпитки камеры требуется свежего воздуха больше, чем для охлаждения нижней стенки 10 рабочего канала. Остальной отработанньй воздух из рабочего канала попадает из камеры через патрубок 14. После этого воздух нагревается калориферами 8 и подается вентилятором в следующий цикл. Расположенная над материалом перегородка 2 обогревается калориферами 8 и поэтому имеет температуру более высокую, чем воздух в рабочем канале, в результате чего конденсация летучих веществ на ее поверхности исключена. Наличие полости в нижней стенки рабочего канала обеспечивает однонаправленную конденсацию продуктов расхода, равномерность температурного и скоростного поля воздушного потока по всему объему рабочей камеры, ведение технологического процесса с более высокими качественными показателями. Предлагаемая конструкция печи обеспечивает высокое качество получаемого продукта, поскольку в ней исключено попадание капель конденса та летучих веществ на материал. Кроме этого, принудительная конденсация летучих веществ на нижней сте ке рабочего канала снижает содержание их в циркулирующем воздухе, чем достигается более интенсивное взаимодействие материала с воздухом, что позволяет повысить скорость обработки материала и в конечном итог повысить производительность печи. Формула изобретени 1. Проходная печь для термообработки движущегося волокнистого мате риала, содержащая теплоизолированную камеру, разделенную горизонталь ной перегородкой на рабочий и обводной каналы, сообщающиеся между 834собой с обоих торцов перегородки, выполненные в корпусе камеры входную и выходную щели для прохода материала, установленные в каналах вентилятор и калориферы и подсоединенные к системам подачи воздуха и отсоса паровоздушной смеси патрубки с регуляторами расхода, отличающаяся тем, что, с целью повышения качества обработки материала, в нижней стенке камеры выполнена сообщающаяся с ее объемом полость с дополнительным патрубком для подачи воздуха. 2. Печь поп. 1, от.личающ а я с я. . тем, что основной патрубок для подачи воздуха подсоединен к полости со стороны ее конца. 3. Печь по п. 1, отличаюЩ а я с я тем, что калорифер установлен над горизонтальной перегородкой, а для прохода материала вьтолнены в боковых стенках камеры под перегородкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Проходная печь для термообработки движущегося волокнистого материала | 1986 |

|

SU1337630A2 |

| Устройство для термообработки движущегося длинномерного термопластичного материала | 1982 |

|

SU1126638A1 |

| Печь окисления полиакрилонитрильных волокон для изготовления углеродных волокон | 2016 |

|

RU2648316C2 |

| Устройство для окисления полиакрилонитрильных волокон при производстве углеродных волокон | 2016 |

|

RU2637959C1 |

| Печь для производства хлебобулочных и мучных кондитерских изделий | 1990 |

|

SU1750560A1 |

| КОНДЕНСАЦИОННАЯ УСТАНОВКА К ЛЕНТОЧНОЙ ОТЛИВОЧНОЙ МАШИНЕ | 1992 |

|

RU2017618C1 |

| Проходная печь для термообработки длинномерного волокнистого материала | 1985 |

|

SU1257385A1 |

| Машина для химической чистки текстильных изделий | 1985 |

|

SU1263733A1 |

| Хлебопекарная печь | 1983 |

|

SU1094600A1 |

| Рыхлительно-очистительный агрегат | 1986 |

|

SU1472528A1 |

| Патент США № 3624806, кл | |||

| Железнодорожный снегоочиститель на глубину до трех сажен | 1920 |

|

SU263A1 |

Авторы

Даты

1986-10-15—Публикация

1984-12-30—Подача