Область техники

Настоящее изобретение относится к установке для обработки минерального материала, а также соответствующим способу и системе. Изобретение относится в частности, но не исключительно, к размораживанию системы связывания пыли перемещаемой установки для обработки минерального материала в холодных условиях.

Уровень техники

Минеральный материал, например, твердую породу, добывают из земли в целях обработки, применяя при этом взрывание или выемку грунта. Минеральный материал может также представлять собой естественную породу, гравий или строительные отходы, такие как бетон, кирпич или асфальт. При дроблении применяются передвижные дробилки и стационарные дробильные устройства. Экскаватор или колесный погрузчик загружает подлежащий дроблению материал в питательный бункер дробилки, откуда подлежащий дроблению материал попадает в дробильную камеру дробилки или питатель перемещает обломочный материал к дробилке.

Установка для обработки минерального материала содержит одну или более дробилок и/или грохотов и, возможно, другие устройства, такие как транспортеры. Обрабатывающая установка может быть стационарной или передвижной. Передвижные обрабатывающие установки применяются, в частности, в городской среде для операций с перерабатываемыми материалами, такими как строительные отходы, или на открытых карьерах для дробления и/или грохочения обломочного материала.

Производительность обрабатывающей установки стремятся использовать с максимальной экономической эффективностью так, чтобы обрабатывающая установка работала непрерывно. Перерывы в процессе обработки уменьшают эффективность и время дробления. Применение обрабатывающих установок регулируется административными распоряжениями в связи с выбросами пыли, особенно в городской среде.

Распространение пыли в окружающей среде в результате обработки минеральных материалов, такой как подача, грохочение, дробление и доставка транспортером, предотвращают с целью уменьшения неблагоприятных воздействий на окружающую среду и максимального увеличения времени дробления дробильной установки.

Защита от пыли в обрабатывающих установках, таких как дробильные установки, часто основана на распылении воды. Дробильная установка, как правило, содержит от 6 до 10 форсунок. Воду распыляют в зонах пылеобразования технологического процесса, таких как дробильная камера дробилки, или на минеральный материал, например, при высоком давлении 30 бар со скоростью приблизительно 200-300 л/ч, или при низком давлении 4 бар, приблизительно в четыре раза превышающем давление до распыления. В холодных условиях связывание пыли, основанное на использовании воды, вызывает дополнительные расходы и требует применения решений по нагреву и, возможно, дополнительных присадок.

При зимней эксплуатации проблема состоит в замерзании форсунки высокого давления, которое может иметь место даже в случае, когда вода была предварительно нагрета. Замерзание форсунки происходит уже через несколько секунд. Вода под высоким давлением может открыть часть форсунок, но, как правило, часть форсунок могут оставаться закрытыми, поскольку давление сбрасывается через открытые форсунки. Для шлангов высокого давления предварительно применяют так называемый электрический спутниковый обогрев, причем резистивный кабель и водяной шланг находятся внутри общей тепловой изоляции. Электрический спутниковый обогрев водяных шлангов не дает возможности разморозить водяную форсунку.

Целью настоящего изобретения является предложение способа и системы для связывания пыли и обрабатывающей установки, при помощи которых можно устранить или по меньшей мере уменьшить недостатки, имеющие место в связи с предшествующим уровнем техники. Одной из конкретных целей изобретения является интенсификация предотвращения пылеобразования в холодных условиях. Одной из конкретных целей изобретения является уменьшение и устранение проблем, вызванных замерзанием, при связывании пыли на основе распыления воды. Еще одной из конкретных целей изобретения является обеспечение как можно более продолжительного эффективного времени обработки.

Сущность изобретения

Согласно первому аспекту настоящего изобретения предлагается способ пылесвязывания минерального материала в установке для обработки минерального материала, при этом способ содержит пропускание пылесвязывающей жидкости через впускной канал и форсуночный блок к форсунке, прикрепленной к форсуночному блоку, и распыление пылесвязывающей жидкости через форсунку на объект пылесвязывания для связывания пыли, образующейся при обработке минерального материала, и нагревание пылесвязывающей жидкости, форсуночного блока и форсунки при помощи свечи накаливания, прикрепленной к форсуночному блоку.

Предпочтительно, пропускают пылесвязывающую жидкость так, чтобы она протекала к форсунке через первое пространство потока, которое образовано в форсуночном блоке.

Предпочтительно, пропускают пылесвязывающую жидкость так, чтобы она протекала через первое пространство потока к первому пространству потока, которое образовано в следующем форсуночном блоке.

Предпочтительно, располагают кончик свечи накаливания в пространстве потока, которое образовано в форсуночном блоке.

Предпочтительно, формируют второе пространство потока в форсуночном блоке, при этом второе пространство потока является отдельным от первого пространства потока, и пропускают поток жидкости, нагреваемой в источнике тепла обрабатывающей установки, через второе пространство потока, предпочтительно - обратного потока гидравлической жидкости. Предпочтительно, дополнительно располагают кончик второй свечи накаливания во втором пространстве потока. Под источником тепла в настоящем описании подразумевается устройство обрабатывающей установки, прямо или косвенно участвующее в выработке тепла, такое как двигатель, устройство для смазки, гидравлическая система.

Предпочтительно, выполняют форсуночный блок из материала, обладающего хорошей теплопроводностью. Форсуночный блок может быть изготовлен из латуни.

Предпочтительно, обеспечивают циркуляцию пылесвязывающей жидкости через форсуночные блоки по замкнутому циркуляционному контуру. Предпочтительно, объем циркуляционного контура ограниченно мал, например, до нескольких десятков литров. Ограниченный объем и движение пылесвязывающей жидкости по замкнутому контуру обеспечивают возможность быстрого и энергоэкономичного нагревания пылесвязывающей жидкости, например, в связи с запуском. Ограниченный объем и движение пылесвязывающей жидкости по замкнутому контуру обеспечивают возможность небольшого потребления замораживающего агента, например, в связи с запуском и/или остановкой системы связывания пыли.

Предпочтительно, располагают кабель электрического теплоспутникового обогрева вместе с каналом потока пылесвязывающей жидкости. Например, впускной канал и промежуточные каналы между форсуночными блоками являются каналами потока.

Предпочтительно, ограничивают (понижают) напряжение свечи накаливания путем подключения кабеля электрического теплоспутникового обогрева в качестве предрезистора для свечи накаливания, предпочтительно, саморегулирующегося резистивного кабеля для напряжения постоянного тока, при этом кабель электрического теплоспутникового обогрева располагают вместе с каналом потока пылесвязывающей жидкости.

Предпочтительно, нагревают свечу накаливания, когда форсунка, прикрепленная к тому же форсуночному блоку, блокирована из-за замерзания. Свечу накаливания можно нагревать в связи с запуском и/или остановкой пылесвязывания (запуском и/или остановкой системы связывания пыли). Свечу накаливания можно нагревать в качестве меры предосторожности, чтобы предотвратить замерзание.

Согласно второму аспекту настоящего изобретения предлагается система для связывания пыли, образующейся при обработке минерального материала в установке для обработки минерального материала, при этом система содержит впускной канал, форсуночный блок и форсунку для пылесвязывающей жидкости, а впускной канал и форсунка прикреплены к форсуночному блоку, при этом свеча накаливания, управляемая электрическим управляющим устройством, прикреплена к форсуночному блоку для размораживания форсунки.

Предпочтительно, первое пространство потока образовано в форсуночном блоке для распределения пылесвязывающей жидкости к форсунке, и кончик свечи накаливания расположен в первом пространстве потока. Предпочтительно, кончик свечи накаливания оснащен электронагревательным элементом, таким как электронагревательный резистор. Предпочтительно, нагревательный элемент расположен внутри кончика свечи накаливания. Предпочтительно, свеча накаливания содержит продольный кончик с возможностью выдвижения в первое пространство потока, окружаемое пылесвязывающей жидкостью.

Предпочтительно, пылесвязывающая жидкость имеет возможность протекания через первое пространство потока форсуночного блока к первому пространству потока, образованному в следующем форсуночном блоке.

Предпочтительно, второе пространство потока расположено в форсуночном блоке, при этом второе пространство потока является отдельным от первого пространства потока, для обеспечения сквозного потока жидкости, нагреваемой в источнике тепла обрабатывающей установки.

Предпочтительно, форсуночный блок выполняют из материала, обладающего хорошей теплопроводностью, предпочтительно, из латуни.

Предпочтительно, система содержит замыкаемый циркуляционный контур пылесвязывающей жидкости, содержащий каналы потока, форсуночные блоки, емкость и насос.

Предпочтительно, пылесвязывающая жидкость в системе имеет возможность циркуляции через форсуночные блоки.

Предпочтительно, кабель электрического теплоспутникового обогрева расположен вместе с каналом потока пылесвязывающей жидкости. Предпочтительно, кабель электрического теплоспутникового обогрева представляет собой саморегулирующийся резистивный кабель для напряжения постоянного тока

Предпочтительно, электрическое управляющее устройство содержит кабель электрического теплоспутникового обогрева, подключенный в качестве предрезистора для свечи накаливания.

Согласно третьему аспекту настоящего изобретения предлагается установка для обработки минерального материала, содержащая по меньшей мере одно устройство для обработки минерального материала и систему для связывания пыли согласно любому аспекту или варианту осуществления.

Согласно одному аспекту предлагаются способ и система для пылесвязывания минерального материала в установке для обработки минерального материала. Пылесвязывающую жидкость пропускают через впускной канал и форсуночный блок к форсунке, прикрепленной к форсуночному блоку, и распыляют пылесвязывающую жидкость через форсунку на объект пылесвязывания для связывания пыли, образующейся при обработке минерального материала. Пылесвязывающая жидкость соединена с потоком к форсунке через первое пространство потока, которое образовано в форсуночном блоке, и первое пространство потока, образованное в следующем форсуночном блоке. Пылесвязывающая жидкость, протекающая через форсуночный блок, способствует размораживанию форсунки. В этом решении в форсуночном блоке может быть дополнительно образовано второе пространство потока в форсуночном блоке, отдельное от первого пространства потока, и поток жидкости, нагреваемой в источнике тепла обрабатывающей установки, может пропускаться через второе пространство потока, предпочтительно - обратного потока гидравлической жидкости. Сквозной поток в форсуночном блоке жидкости, нагреваемой в источнике тепла, способствует размораживанию форсунки высокого давления.

Предпочтительно, обрабатывающая установка представляет собой передвижную установку для обработки минерального материала, содержащую питатель и/или грохот и/или дробилку и/или транспортер.

Предпочтительно, форсунка представляет собой форсунку высокого давления.

Обработка минерального материала представляет собой, например, подачу и/или грохочение и/или дробление и/или доставку транспортером минерального материала.

Не ограничивая каким-либо образом объем, интерпретацию или возможные применения настоящего изобретения, одно из технических преимуществ различных вариантов осуществления изобретения состоит в улучшении связывания пыли установки для обработки минерального материала. Другим техническим преимуществом различных вариантов осуществления изобретения является увеличение времени эффективной работы установки для обработки минерального материала.

Обработка минерального материала может быть реализована с большей экономической эффективностью по сравнению с известным способом, если использовать избыточную энергию, генерируемую в ходе технологического процесса. Внешний нагрев воды, используемой для связывания пыли в холодных условиях, можно исключить или уменьшить, при этом энергопотребление снижается. Форсунки могут размораживаться в холодных условиях, например, вместе с теплоспутниковым обогревом, обратным потоком или потоком утечки гидравлической системы, нагреваемым избыточной энергией, при этом потребление энергии уменьшается и надежность технологического процесса возрастает.

Успешный опыт, полученный при распылении под высоким давлением, может теперь быть надежно реализован и в холодных условиях. Пылесвязывающее распыление может быть защищено от замерзания, а благодаря распылению под высоким давлением потребление воды остается низким, причем использование размораживающего химического реактива, смешанного с водой, в некоторых особых случаях можно устранить или по меньшей мере сократить. Благодаря нагреванию воды, используемой при связывании пыли, потребление энергии можно существенно сократить.

Нагревание форсунки и форсуночного блока является весьма существенным фактором, обеспечивающим возможность связывания пыли в зимних условиях. Свеча накаливания представляет собой очень дешевый серийно выпускаемый компонент для размораживания форсунок высокого давления. Это решение можно легко использовать в качестве средства модификации ранее поставленных обрабатывающих установок.

Поверхностное натяжение воды уменьшается при увеличении температуры, что оказывает благоприятное воздействие на работу форсунки, дисперсность водяного тумана и эффективность связывания пыли. При достаточном возрастании температуры и/или давления образуется водяной пар, при помощи которого достигается эффективное связывание пыли с небольшим потреблением воды.

В автомобильной промышленности свечи накаливания, в частности, применяют в качестве средства облегчения пуска дизельного двигателя. Тепло, выделяемое в свече накаливания, направляют к цилиндру дизельного двигателя. Благодаря своему широкому применению свечи накаливания являются широко доступными.

Различные варианты осуществления настоящего изобретения будут или были проиллюстрированы только в связи с некоторыми аспектами изобретения. Специалисту ясно, что любой вариант осуществления одного аспекта изобретения может применяться к тому же аспекту изобретения, а также к другим аспектам, отдельно или в сочетании с другими вариантами осуществления.

Краткое описание чертежей

Настоящее изобретение будет раскрыто в качестве примера со ссылкой на прилагаемые чертежи.

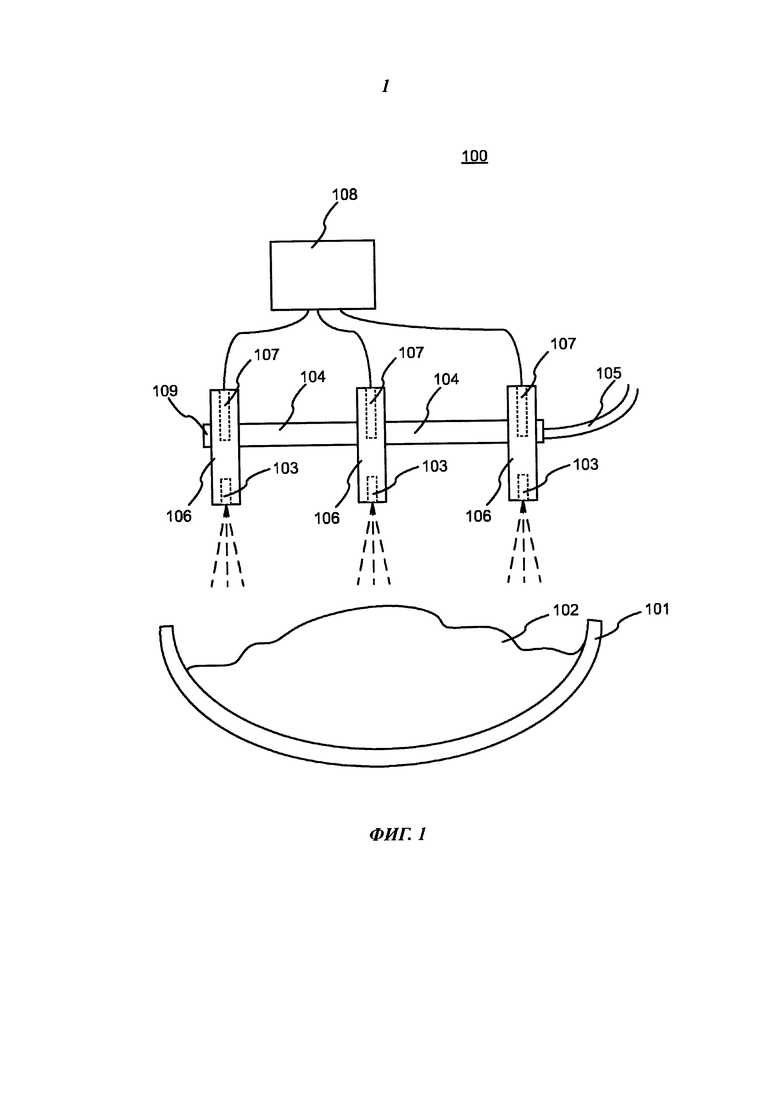

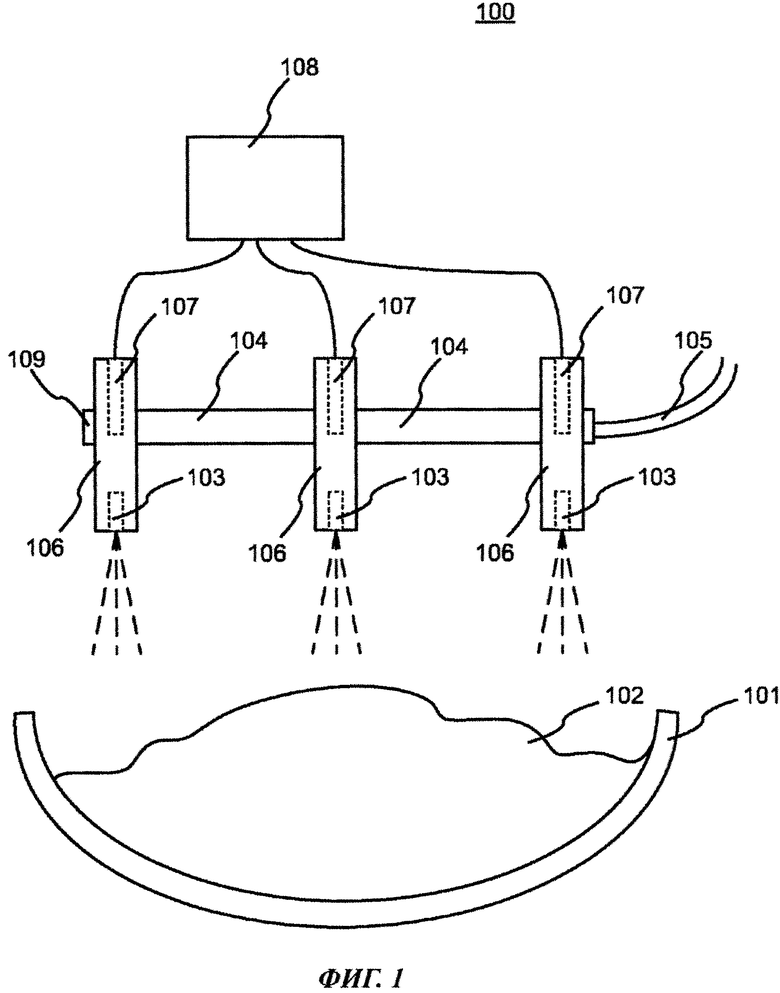

На фиг. 1 показана система для связывания пыли в соответствии с первым вариантом осуществления изобретения.

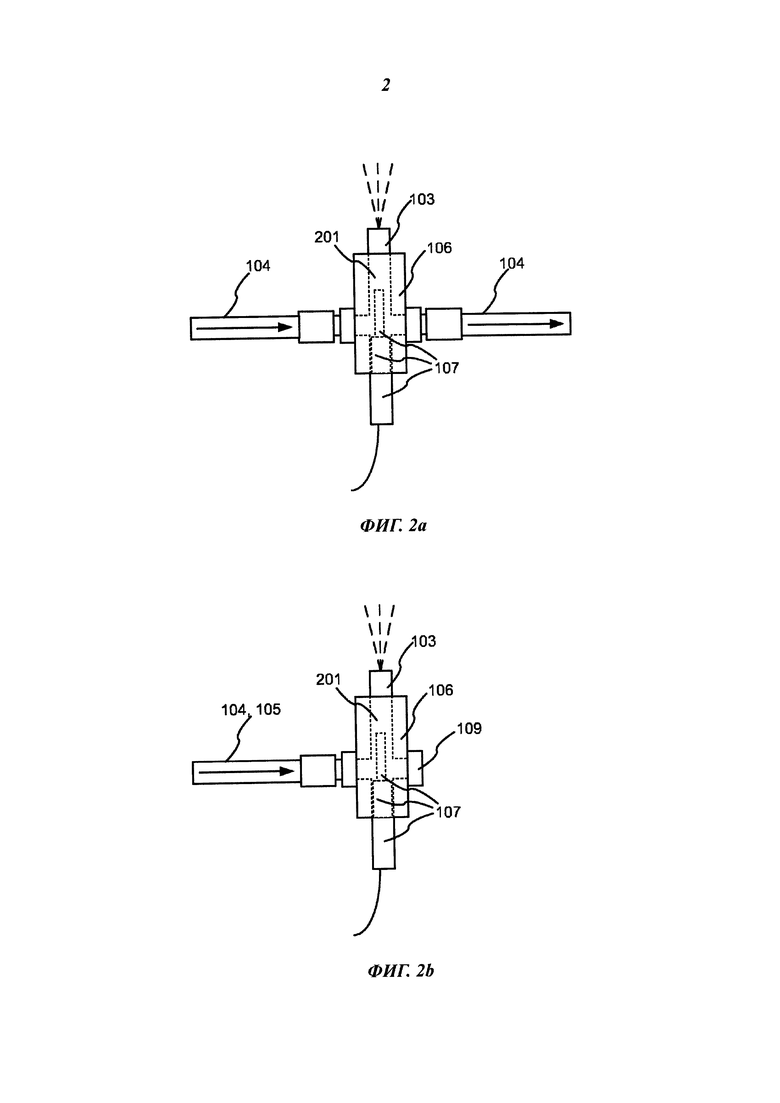

На фиг. 2а и 2b показана форсунка в сборе в соответствии с первым вариантом осуществления изобретения.

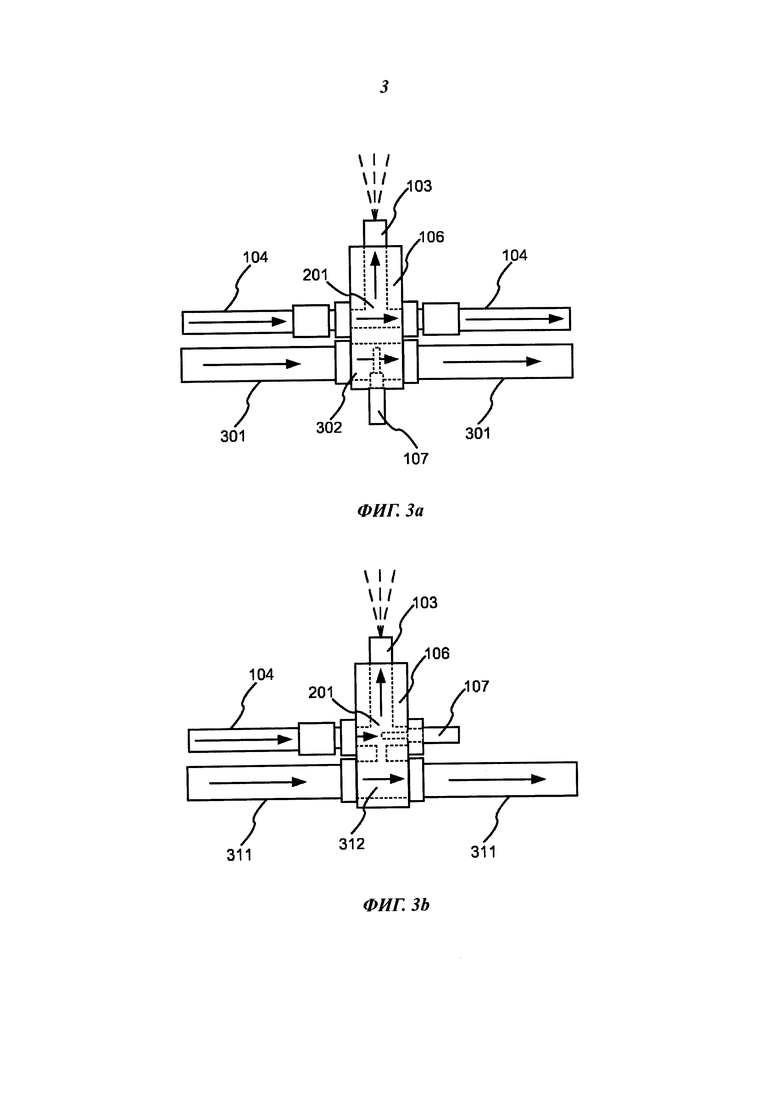

На фиг. 3а показана форсунка в сборе в соответствии со вторым вариантом осуществления изобретения.

На фиг. 3b показана форсунка в сборе в соответствии с модификацией второго варианта осуществления изобретения.

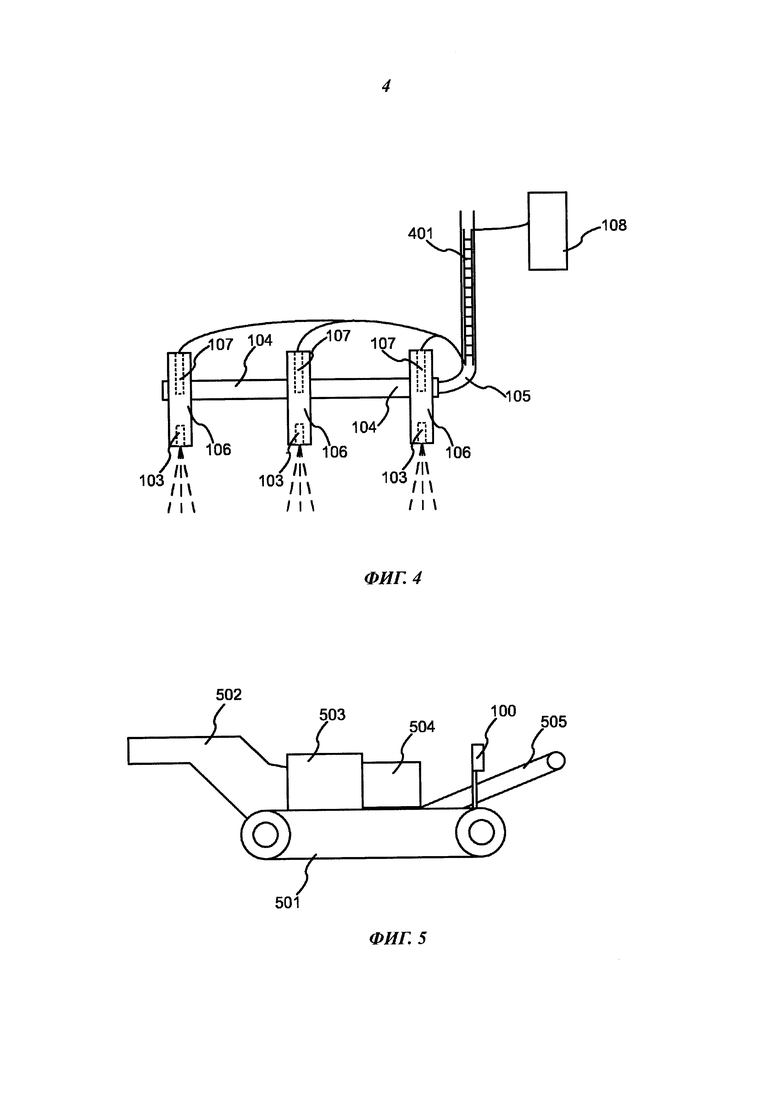

На фиг. 4 показана система для связывания пыли в соответствии со вторым вариантом осуществления изобретения.

На фиг. 5 показана установка для обработки минерального материала, содержащая систему для связывания пыли в соответствии с вариантом осуществления изобретения.

Подробное раскрытие изобретения

В нижеследующем описании сходные номера обозначают сходные элементы. Следует понимать, что приведенные чертежи не полностью показаны в реальном масштабе, и что они служат, главным образом, для иллюстрации некоторых вариантов осуществления настоящего изобретения.

На фиг. 1 показан пример системы 100 связывания пыли, содержащей форсунки 103 высокого давления, из которых пылесвязывающую жидкость распыляют для связывания пыли, распространяющейся вместе с потоком воздуха из обрабатываемого минерального материала. В нижеследующем описании термин «форсунка» используется вместо термина «форсунка высокого давления». Система связывания пыли может быть оборудована форсунками высокого или низкого давления. В качестве примера форсунки 103 расположены над транспортерной лентой 101 и минеральным материалом 102, транспортируемым на ленте. Форсунки 103 могут также быть расположены вместе с камерой дробления и, при необходимости, вместе с другими обрабатывающими устройствами, такими как, например, питатель или грохот.

Система 100 содержит, например, от 3 до 10 форсунок 103, каждая из которых крепится к форсуночному блоку 106, при этом к форсуночному блоку крепится свеча 107 накаливания для каждой форсунки. Система 100 содержит впускной канал 105 для распыляемой жидкости. На фиг. 1 впускной канал 105 присоединен предпочтительно, к первой форсунке (к первому форсуночному блоку), от которой поток пылесвязывающей жидкости протекает дальше через форсуночный блок к следующей форсунке (следующим форсункам/форсуночным блокам) по промежуточному каналу 104 (промежуточным каналам). В том форсуночном блоке, через который продолжает протекать основной поток, небольшая часть потока распределяется к форсунке 103. Затем пылесвязывающая жидкость, применяемая в этой системе, протекает через форсуночные блоки в виде сквозного потока, при этом прерывание потока в любой форсунке можно свести к минимуму или исключить. Благодаря сквозному потоку в форсуночном блоке величину потока вблизи каждой форсунки можно увеличить по сравнению с ситуацией, в которой поток пропускают только через форсунку 103.

На фиг. 1 для простоты показаны последовательно три форсунки, при этом параллельное или последовательное расположение форсунок или их количество не ограничивает каким-либо образом объем, интерпретацию или возможные применения настоящего изобретения.

Естественно, что впускной канал может быть подключен к более чем одной форсунке (форсуночному блоку). Например, к каждой форсунке системы связывания пыли (не показана на чертежах) может быть подключен отдельный впускной канал, при этом сквозной поток пылесвязывающей жидкости через форсуночный блок к соседнему форсуночному блоку не образуется. Часть форсуночных блоков в системе связывания пыли может быть подключена с образованием сквозного потока от форсуночного блока к следующему, при этом поток может прерываться на части форсуночных блоков. Поток прерывается на форсунке 103, расположенной с левой стороны на фиг. 1.

В системе пылесвязывающая жидкость предпочтительно, получает дополнительную возможность циркулирования в контуре, образованном, например, впускным каналом, промежуточными каналами, емкостью и насосом (не показаны на чертежах). В холодных условиях работы количество циркулирующей пылесвязывающей жидкости может быть ограничено, и в частично замкнутый контур пылесвязывающей жидкости добавляют такое же количество, которое распыляется. Потребление размораживающего вещества, используемого при необходимости, в этом случае также является низким, поскольку может быть добавлено количество размораживающего вещества, требующееся для частично замкнутого контура. Когда объем частично замкнутого контура ограничен, величина энергии, используемая для возможного (предварительного) нагрева этого ограниченного количества жидкости, также является ограниченной.

В системе 100 связывания пыли форсуночный блок 106, форсунка 103, прикрепленная к форсуночному блоку, и свеча 107 накаливания, предпочтительно, образуют форсунку в сборе. В форсуночном блоке первое пространство 201 потока соединено со сквозным каналом для образования сквозного потока пылесвязывающей жидкости к следующему форсуночному блоку. Первое пространство потока действует в качестве пространства распределения пылесвязывающей жидкости в направлении форсунки 103. Предпочтительно, в форсуночном блоке предусмотрены соединители (впускной соединитель и выпускной соединитель) для сквозного потока пылесвязывающей жидкости. В оконечной поточной линии выпускной соединитель закрыт, например, заглушкой 109. Сквозной поток пылесвязывающей жидкости через первое пространство 201 потока способствует размораживанию форсунки. Свеча 109 накаливания обеспечивает возможность оттаивания и, при необходимости, размораживания форсунки. Примеры форсунок в сборе подробнее показаны на фиг. 2а, 2b, 3а и 3b.

Предпочтительно, при протекании пылесвязывающей жидкости через форсунку 103 свеча 107 накаливания не нагревается.

Система содержит электрическое управляющее устройство 108 для подачи электроэнергии и управления свечами 107 накаливания в холодных условиях. Устройство 108 управления содержит, например, блок управления и электрические кабели между свечами накаливания и блоком управления. Форсуночные блоки 106 соединены друг с другом предпочтительно, промежуточными каналами 104. Промежуточные каналы соединены с первым пространством 201 потока, образованным в форсуночном блоке, из которого пылесвязывающая жидкость имеет возможность протекать к форсунке и продолжать протекание к следующему промежуточному каналу.

В системе на фиг. 1 пылесвязывающая жидкость поступает во время работы по впускному каналу 105 к первому форсуночному блоку 106, из которого часть жидкости распыляют через первую форсунку 103. Пылесвязывающая жидкость протекает от первого форсуночного блока 106 по промежуточному каналу 104 к следующему форсуночному блоку 106, где поток разделяется между второй форсункой и следующим промежуточным каналом 104 и т.д.

Предпочтительно, форсуночный блок выполнен из материала, обладающего хорошей теплопроводностью, например, из металла, причем тепло передается к форсунке 103 через форсуночный блок 106. Тепло передается к форсуночному блоку от пылесвязывающей жидкости, протекающей в первом пространстве потока. Тепло передается к форсуночному блоку предпочтительно, в канале потока, ведущем к форсунке 103, причем канал потока является частью первого пространства 201 потока и в нем располагается свеча накаливания. Особенно подходящим материалом для форсуночного блока является латунь, применяемая в водопроводной арматуре, за счет которой теплопроводность может быть увеличена по сравнению со стальным материалом. Предпочтительно, теплопроводность форсуночного блока выше, чем теплопроводность стали.

В соответствии с некоторыми вариантами осуществления форсуночный блок может быть выполнен с возможностью монтажа в серийно выпускаемой трубной опоре. Это позволяет выполнять модификацию существующих форсунок на месте.

В соответствии с некоторыми вариантами осуществления форсуночному блоку придается форма, присоединительные размеры которой соответствуют гидравлическому соединителю, при этом свечу накаливания располагают в направлении гидравлического патрубка или соединителя.

В соответствии с некоторыми вариантами осуществления форсуночному блоку придается форма, позволяющая реализовать один из вариантов установки под углом, при этом форсуночный блок пригоден, например, для форсунки на месте выгрузки транспортера.

На фиг. 2а показана форсунка в сборе в соответствии с первым вариантом осуществления изобретения. В первом пространстве 201 потока форсуночного блока пылесвязывающая жидкость находится в пределах теплового воздействия свечи накаливания. Форсунка 103 помещена в тот же форсуночный блок 106, что и свеча 107 накаливания. Электрический кабель прикреплен к телу свечи 107 накаливания за пределами корпуса форсунки. Тело свечи крепится к корпусу форсунки при помощи резьбы. Нагреваемый кончик свечи 107 накаливания помещают в первое пространстве 201 потока, откуда поток отделяется в канал потока, ведущий к форсунке 103. Свеча 107 накаливания локально нагревает пылесвязывающую жидкость, протекающую к форсунке 103, при помощи первого пространства 201 потока и материала форсуночного блока.

Фиг.2b соответствует решению, показанному на фиг. 2а, но вместо выпускного соединителя первого пространства потока установлена заглушка 109. В этом случае свеча 107 накаливания пригодна для размораживания оконечной поточной линии 104, 105.

На фиг. 3а и 3b показана форсунка в сборе в соответствии со вторым вариантом осуществления изобретения, где форсуночный блок 106, форсунка 103, расположенная в форсуночном блоке, и пылесвязывающая жидкость в первом пространстве 201 потока могут нагреваться обратным потоком/ потоком утечки гидравлической жидкости, протекающим через форсуночный блок 106. Гидравлическая жидкость нагревается в источнике тепла обрабатывающей установки.

Форсуночный блок 106 содержит второе пространство 302 потока, отделенное от первого пространства 201 потока. Гидравлическую жидкость, нагреваемую во время работы в источнике тепла, можно направлять к потоку внутри форсуночного блока, где происходит теплообмен с форсуночным блоком. После этого гидравлическая жидкость вытекает из форсуночного блока, например, в следующий форсуночный блок. Второе пространство 302 потока соединено, например, параллельно с каналом 301 обратного потока гидравлической жидкости.

На фиг. 3а форсунка 103 и пылесвязывающая жидкость в первом пространстве 201 потока форсуночного блока находятся, при необходимости, в пределах теплового воздействия форсуночного блока 106, нагреваемого обратным потоком гидравлической жидкости. При нагревании форсуночного блока может также использоваться поток утечки из гидравлической системы. Поток утечки используется для смазки в гидравлической системе, причем этот поток теплее, чем обратный поток, а также нагревается быстрее, чем гидравлическая жидкость обратного потока.

Форсунка 103 располагается в том же форсуночном блоке 106, что первое пространство 201 потока и второе пространство 302 потока. Тепло передается к материалу форсуночного блока от пылесвязывающей жидкости, протекающей в первом пространстве 201 потока и, при необходимости, от гидравлической жидкости во втором пространстве 302 потока. Тепло передается к форсунке 103 от материала форсуночного блока и пылесвязывающей жидкости.

В предпочтительно, варианте реализации форсунки в сборе в соответствии со вторым вариантом осуществления первое пространство 201 потока на фиг. 3а нагревается свечой накаливания, как показано на фиг. 2а и 2b. При необходимости обратный поток/ поток утечки гидравлической жидкости можно использовать для размораживания форсунки 103, как показано на фиг. 3а. В этом варианте осуществления кончик свечи накаливания предпочтительно, расположен в первом пространстве 201 потока, но может также располагаться во втором пространстве 302 потока, чтобы нагревать гидравлическую жидкость. Если, например, линия обратного потока/ потока утечки блокируется из-за слишком вязкого смазочного масла, это может вызвать повреждения в гидравлической системе, например, в гидравлическом двигателе. Применение свечи накаливания для нагревания второго пространства 302 потока уменьшает риск повреждения гидравлической системы в холодных условиях.

На фиг. 3d показан вариант реализации, в котором удаление пылесвязывающей жидкости из форсуночного блока осуществляется за счет ввода сжатого воздуха в пространство 312 потока через канал 311 сжатого воздуха. Пространства 312 и 201 потока соединены друг с другом при помощи промежуточного канала. Свеча накаливания расположена со стороны первого пространства 201 потока.

В одном режиме работы системы, сформированной из форсуночного блока на фиг. 3d, во время работы может образовываться давление жидкости (наряду с удалением) для удаления пылесвязывающей жидкости за счет ввода сжатого воздуха в пространство 312 потока через канал 311 сжатого воздуха. В этом случае пылесвязывающая вода и сжатый воздух объединяются в первом пространстве потока, и при нагревании комбинации жидкости и воздуха образуется пар для связывания пыли.

Варианты реализации, показанные на фиг. 3а и 3b, могут также сочетаться таким образом, чтобы форсуночный блок 106 содержал три пространства потока, два из которых (пылесвязывающая жидкость-воздух) соединены друг с другом. Свеча накаливания может быть помещена в одном или в обоих пространствах 201, 302 потока.

Размораживание системы связывания пыли раскрыто далее в связи с остановкой и запуском работы системы.

По окончании работы предусматривается возможность протекания пылесвязывающей жидкости, смешанной с антиобледенителем, через форсуночные блоки 106 и форсунки 103 до тех пор, пока незамерзающая жидкость не вытечет из всех форсунок. При запуске системы связывания пыли форсунки, таким образом, открыты благодаря антиобледенителю, или быстро размораживаются свечами накаливания. Образуется сквозной поток, интенсивно циркулирующий через форсуночные блоки 106 от одного форсуночного блока к другому, при этом антиобледенитель быстро заполняет объем промежуточных каналов и первые пространства потока и не имеет времени на выброс, приводящий к ненужному расходу.

В некоторых случаях пылесвязывающая жидкость может по окончании работы удаляться сжатым воздухом из каналов потока и форсунок, при этом использование антиобледенителя необязательно. Получение сжатого воздуха при помощи воздушного компрессора в рабочей машине является экономически неэффективным, и, благодаря использованию решений по размораживанию, раскрытых в настоящем описании, применения сжатого воздуха можно избежать. При вводе системы связывания пыли в эксплуатацию лед, оставшийся в каналах потока пылесвязывающей жидкости после удаления сжатого воздуха, может переместиться к форсункам и препятствовать распылению пылесвязывающей жидкости. В этом случае локальное размораживание при помощи свечи накаливания обеспечивает быстрый и недорогой способ запуска системы в холодных условиях.

В холодных условиях (например, -30°) пылесвязывающая жидкость, усиленная антиобледенителем, может циркулировать в каналах 105, 104, 201 потока в начале работы. При необходимости жидкость, протекающая при этом в замкнутом контуре пылесвязывающей жидкости, может быть предварительно нагрета (например, в емкости, входящей в состав контура). Закрытый контур имеет предпочтительно, ограниченный объем. Каналы потока в системе могут нагреваться предварительно нагретой жидкостью, после чего пылесвязывающую жидкость вводят сначала в замкнутый контур снаружи.

Свеча накаливания, применяемая для размораживания форсунки, обычно работает при напряжении 12В или 24В и нагревается за пару секунд до 1000-1500°С. Напряжение, используемое, как правило, в рабочих машинах, составляет от 22В до 28В. Это время, однако, может быть дольше при более низком напряжении. Свеча накаливания хорошо выдерживает воздействие давления, жидкости и вибраций. Свечу накаливания легко герметически ввести в форсуночный блок и закрепить ее при помощи резьбы. Ограничение напряжения и/или времени нагрева, предпочтительно, автоматическое, позволяет избежать перегрева свечи. Тепло свечи накаливания передается протекающей пылесвязывающей жидкости и форсуночному блоку.

На фиг. 4 показана система для пылесвязывания в соответствии со вторым вариантом осуществления изобретения. Систему, показанную на фиг. 1, дополняют теплоспутниковым обогревом канала потока (предпочтительно, впускного канала 105), который используется в качестве предрезистора для свечей накаливания 107. Теплоспутниковый обогрев обеспечивают в системе распыления воды (которая предпочтительно, представляет собой систему высокого давления) при помощи нагревательного кабеля 401 для работы в холодных условиях. Назначение нагревательного кабеля 401 состоит в обеспечении восстановления работоспособности системы в случае возможного замерзания (которое может произойти, например, после нарушения функционирования оставшейся части системы или ошибки оператора). В качестве нагревательного кабеля используется саморегулирующийся резистивный кабель для напряжения постоянного тока. Электрическое сопротивление резистивного кабеля для напряжения постоянного тока зависит от длины кабеля и преобладающей температуры. В решении, описанном в примере на фиг. 4, предрезистор, требующийся для свечи накаливания, реализован таким образом, что кабель электрического теплоспутникового обогрева, имеющий подходящую длину (как правило, приблизительно 3 м), подключают последовательно со свечой 107 накаливания.

Свеча накаливания не работает непосредственно от напряжения рабочей машины, поскольку свеча накаливания при этом перегревалась бы. Напряжение, составляющее приблизительно 3 В, регулируется саморегулирующимся резистивным кабелем для напряжения постоянного тока, подключенным последовательно, и при помощи известных решений в области электрических цепей (резисторы, вспомогательные электрические устройства и т.д.).

Преимущество изобретения состоит в том, что свеча накаливания не требует какого-либо отдельного предрезистора. Кабель электрического теплоспутникового обогрева действует и как электропровод, и как предрезистор для свечи накаливания форсунки. Ток, потребляемый резистором, может использоваться одновременно для нагрева впускного канала 105 и, при необходимости, промежуточных каналов 104, подходящих для длины предрезистора. В более длинных каналах (впускные каналы 105 и промежуточные каналы 104) часть теплоспутникового обогрева может быть реализована при помощи обычного соединения, и часть - при помощи предрезисторного соединения, раскрытого выше.

Форсунки 103, 106, 107 в сборе и системы 100 связывания пыли в соответствии с аспектами и вариантами осуществления изобретения, показанными в примерах на фиг. 1-4, могут использоваться, например, в примере обрабатывающей установки, показанной на фиг. 5.

На фиг. 5 показана перемещаемая дробильная установка в качестве примера установки для обработки минерального материала. Обрабатывающая установка содержит один или более транспортеров для подачи материала от загрузочного конца к разгрузочному концу. Дробилка 503 выполнена в качестве основного обрабатывающего устройства. Дробилка может представлять собой, например, щековую дробилку, жираторную дробилку, конусную дробилку, ударную дробилку с горизонтальным валом УДГВ (HSI), ударную дробилку с вертикальным валом УДВВ (VSI) или соответствующую дробилку, пригодную для дробления камней. Обрабатывающая установка содержит питатель 502 для подачи подлежащего обработке материала к дробилке 503 и транспортеру 505 для перемещения раздробленного материала за пределы дробильной установки.

Транспортер 505 содержит ленту 101, показанную, например, на фиг. 1, и подача пылесвязывающей жидкости связана с лентой. Обрабатывающая установка содержит также двигатель 504 и блок управления. Двигатель может представлять собой дизельный двигатель, обеспечивающий энергию для технологических блоков, гидравлических контуров и системы связывания пыли. Двигатель также может представлять собой электродвигатель.

Питатель 502, дробилка 503, двигатель 504 и транспортер 505 крепятся к раме дробильной установки, содержащей в варианте осуществления на фиг. 5 гусеничную базу 501. Обрабатывающая установка может быть полностью или частично колесной или перемещаемой на ножках. Обрабатывающая установка может быть перемещаемой/буксируемой при помощи грузовика или другого внешнего источника энергии.

Обрабатывающая установка может также содержать один или несколько транспортеров, так называемый отвальный транспортер или стакер.

Приведенное выше описание содержит неограничивающие примеры некоторых вариантов осуществления настоящего изобретения. Специалисту понятно, что изобретение не ограничивается приведенными деталями и может быть реализовано с помощью других эквивалентных средств. Некоторые из признаков раскрытых выше вариантов осуществления могут успешно использоваться без применения других признаков.

По существу, приведенное выше описание должно рассматриваться просто в качестве иллюстрации принципов изобретения, но не в качестве его ограничения. Таким образом, объем настоящего изобретения ограничивается только прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНЫХ МАТЕРИАЛОВ И ПЕРЕРАБАТЫВАЮЩАЯ УСТАНОВКА | 2012 |

|

RU2601583C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УВЕЛИЧЕНИЯ МОЩНОСТИ В ГАЗОВЫХ ТУРБИНАХ ПОСРЕДСТВОМ МОКРОГО СЖАТИЯ | 1997 |

|

RU2178532C2 |

| Реактор производства синтез-газа | 2024 |

|

RU2839358C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ДРОБЛЕНИЯ | 2009 |

|

RU2506126C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ ЗАГРЯЗНЕНИЙ | 2011 |

|

RU2606619C2 |

| ВНЕШНЯЯ ДРОБЯЩАЯ БРОНЯ ГИРАЦИОННОЙ ДРОБИЛКИ | 2014 |

|

RU2568746C2 |

| ДВУХКОНТУРНАЯ ФОРСУНКА ДЛЯ КАМЕРЫ СГОРАНИЯ ТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2632358C2 |

| РОЗЖИГ ПОДЗЕМНОГО УГОЛЬНОГО ПЛАСТА В СПОСОБЕ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГЛЯ, ПГУ | 2012 |

|

RU2582694C2 |

| СПОСОБ ЛАЗЕРНОГО ВОСПЛАМЕНЕНИЯ ТОПЛИВА В ДИЗЕЛЬНОМ ДВИГАТЕЛЕ, УСТРОЙСТВО ДЛЯ ЛАЗЕРНОГО ВОСПЛАМЕНЕНИЯ ТОПЛИВА В ДИЗЕЛЬНОМ ДВИГАТЕЛЕ И ВОСПЛАМЕНИТЕЛЬ | 2013 |

|

RU2553916C2 |

| РОТОРНЫЙ ДВИГАТЕЛЬ КУРОЧКИНА | 1994 |

|

RU2099556C1 |

Изобретение относится к установке для обработки минерального материала и может быть использовано для размораживания системы связывания пыли перемещаемой установки для обработки минерального материала в холодных условиях. Способ пылесвязывания минерального материала в установке для обработки минерального материала содержит пропускание пылесвязывающей жидкости через впускной канал (105) и форсуночный блок (106) к форсунке, прикрепленной к форсуночному блоку. Затем распыляют пылесвязывающую жидкость через форсунку на объект пылесвязывания для связывания пыли, образующейся при обработке минерального материала. Пылесвязывающую жидкость, форсуночный блок и форсунку (103) нагревают при помощи свечи (107) накаливания, управляемой электрическим управляющим устройством (108) и прикрепленной к форсуночному блоку (106) для размораживания форсунки. Система для связывания пыли, образующейся при обработке минерального материала в установке для обработки минерального материала, содержит впускной канал (105), форсуночный блок (106) и форсунку (103) для пылесвязывающей жидкости. Впускной канал (105) и форсунка (103) прикреплены к форсуночному блоку (106). Свеча (107) накаливания, управляемая электрическим управляющим устройством (108), прикреплена к форсуночному блоку (106) для размораживания форсунки (103). Установка для обработки минерального материала содержит по меньшей мере одно устройство для обработки минерального материала и систему для связывания пыли. Техническим результатом изобретения является улучшение связывания пыли, увеличение времени эффективной работы установки, уменьшение энергии и повышение надежности технологического процесса. 3 н. и 20 з.п. ф-лы, 7 ил.

1. Способ пылесвязывания минерального материала в установке для обработки минерального материала, содержащий пропускание пылесвязывающей жидкости через впускной канал (105) и форсуночный блок (106) к форсунке (103), прикрепленной к форсуночному блоку, и распыление пылесвязывающей жидкости через форсунку на объект пылесвязывания для связывания пыли, образующейся при обработке минерального материала, отличающийся тем, что нагревают пылесвязывающую жидкость, форсуночный блок и форсунку (103) посредством свечи (107) накаливания, прикрепленной к форсуночному блоку (106).

2. Способ по п. 1, отличающийся тем, что пропускают пылесвязывающую жидкость так, чтобы она протекала к форсунке (103) через первое пространство (201) потока, которое образовано в форсуночном блоке (106).

3. Способ по п. 2, отличающийся тем, что пропускают пылесвязывающую жидкость так, чтобы она протекала через первое пространство (201) потока к первому пространству потока, образованному в следующем форсуночном блоке.

4. Способ по п. 1, отличающийся тем, что располагают кончик свечи (107) накаливания в первом пространстве (201) потока, образованном в форсуночном блоке (106).

5. Способ по любому из пп. 1-4, отличающийся тем, что формируют второе пространство (302) потока в форсуночном блоке (106), при этом второе пространство потока является отдельным от первого пространства потока, и пропускают поток жидкости, нагретой в источнике тепла обрабатывающей установки, через второе пространство потока, предпочтительно обратного потока гидравлической жидкости.

6. Способ по п. 5, отличающийся тем, что дополнительно располагают кончик второй свечи (107) накаливания во втором пространстве (302) потока.

7. Способ по любому из пп. 1-4, 6, отличающийся тем, что выполняют форсуночный блок (106) из материала, обладающего хорошей теплопроводностью, предпочтительно из латуни.

8. Способ по любому из пп. 1-4, 6, отличающийся тем, что обеспечивают циркуляцию пылесвязывающей жидкости через форсуночные блоки по замкнутому контуру.

9. Способ по любому из пп. 1-4, 6, отличающийся тем, что располагают кабель (401) электрического теплоспутникового обогрева вместе с каналом потока пылесвязывающей жидкости.

10. Способ по любому из пп. 1-4, 6, отличающийся тем, что ограничивают напряжение свечи накаливания путем подключения кабеля электрического теплоспутникового обогрева в качестве предрезистора для свечи накаливания, предпочтительно саморегулирующегося резистивного кабеля для напряжения постоянного тока, при этом кабель электрического теплоспутникового обогрева располагают вместе с каналом потока пылесвязывающей жидкости.

11. Способ по любому из пп. 1-4, 6, отличающийся тем, что нагревают свечу (107) накаливания, когда форсунка, прикрепленная к тому же форсуночному блоку (106), блокирована из-за замерзания.

12. Способ по любому из пп. 1-4, 6, отличающийся тем, что форсунка представляет собой форсунку высокого давления.

13. Система для связывания пыли, образующейся при обработке минерального материала в установке для обработки минерального материала, при этом система содержит впускной канал (105), форсуночный блок (106) и форсунку (103) для пылесвязывающей жидкости, а впускной канал и форсунка прикреплены к форсуночному блоку, отличающаяся тем, что свеча (107) накаливания, управляемая электрическим управляющим устройством (108), прикреплена к форсуночному блоку (106) для размораживания форсунки (103).

14. Система по п. 13, отличающаяся тем, что первое пространство (201) потока образовано в форсуночном блоке (106) для распределения пылесвязывающей жидкости к форсунке (103), и кончик свечи (107) накаливания расположен в первом пространстве потока.

15. Система по п. 14, отличающаяся тем, что пылесвязывающая жидкость имеет возможность протекания через первое пространство (201) потока форсуночного блока к первому пространству потока, образованному в следующем форсуночном блоке.

16. Система по п. 14 или 15, отличающаяся тем, что в форсуночном блоке (106) предусмотрено второе пространство (302) потока, отдельное от первого пространства потока, для обеспечения сквозного потока жидкости, нагреваемой в источнике тепла обрабатывающей установки.

17. Система по любому из пп. 13-15, отличающаяся тем, что форсуночный блок (106) выполнен из материала, обладающего хорошей теплопроводностью, предпочтительно - из латуни.

18. Система по любому из пп. 13-15, отличающаяся тем, что система содержит замыкаемый циркуляционный контур пылесвязывающей жидкости, содержащий каналы потока, форсуночные блоки, емкость и насос, при этом пылесвязывающая жидкость в системе имеет возможность циркуляции через форсуночные блоки.

19. Система по любому из пп. 13-15, отличающаяся тем, что вместе с каналом (104, 105) потока пылесвязывающей жидкости установлен кабель (401) электрического теплоспутникового обогрева, предпочтительно саморегулирующийся резистивный кабель для напряжения постоянного тока.

20. Система по любому из пп. 13-15, отличающаяся тем, что электрическое управляющее устройство (108) содержит кабель (401) электрического теплоспутникового обогрева, подключенный в качестве предрезистора для свечи (107) накаливания.

21. Система по любому из пп. 13-15, отличающаяся тем, что форсунка представляет собой форсунку высокого давления.

22. Установка для обработки минерального материала, содержащая по меньшей мере одно устройство для обработки минерального материала и систему для связывания пыли по любому из пп. 13-21.

23. Установка по п. 22, отличающаяся тем, что данная установка представляет собой передвижную установку для обработки минерального материала, содержащую питатель, и/или грохот, и/или дробилку, и/или транспортер.

| CN 202655163 U, 09.01.2013 | |||

| US 5116634 A, 26.05.1992 | |||

| DE 102012002032 A1, 31.10.2012 | |||

| ВОДОМЕТНЫЙ ДВИЖИТЕЛЬНЫЙ КОМПЛЕКС СУДНА С ЦЕНТРОБЕЖНЫМИ НАСОСАМИ | 2000 |

|

RU2183175C2 |

| JP 56220752 A, 29.01.1987 | |||

| УСТАНОВКА ДЛЯ СВЯЗЫВАНИЯ ПЫЛИ | 2003 |

|

RU2230997C2 |

| Способ непрерывного связывания пыли | 1988 |

|

SU1573207A1 |

Авторы

Даты

2018-03-23—Публикация

2014-03-24—Подача