Настоящее изобретение в основном относится к узлам тормозной колодки транспортных средств и, в частности, к узлу тормозной колодки барабанного типа c высоким коэффициентом трения, имеющему множество выступов несущей пластины проходящих через матрицу из фрикционного материала для использования в стояночных тормозах транспортных средств и системах экстренного торможения транспортных средств, оборудованных четырьмя колесными дисковыми тормозами.

Предшествующий уровень техники

Транспортные фрикционные тормоза барабанного типа обычно содержат узел тормозной колодки с фрикционной матрицей, которую вводят в контакт с внутренней цилиндрической поверхностью вращающегося тормозного барабана для получения силы трения и соответствующего замедления, остановки или удержания транспортного средства в неподвижном или парковочном положении.

Изменение в кривизне между кривизной узла тормозной колодки и кривизной внутренней цилиндрической поверхности вращающегося тормозного барабана может изменить эффективность затормаживания тормозной колодки барабанного типа. Например, если уровень торможения, создаваемого тормозной колодкой тормозного типа, слишком низок, из-за областей фрикционной матрицы, которая не взаимодействует с противолежащей фрикционной поверхностью тормозного барабана, колодка не будет обеспечивать трение заданного уровня статической эффективности, то есть способности тормозной колодки осуществлять парковку. Одним обычно используемым способом решения такого вида проблемы статического торможения является многократное использование только парковочного тормоза или тормоза экстренной остановки для остановки транспортного средства, тем самым создавая дополнительные силы трения на тех участках узла тормозной колодки, которые находятся в контакте с вращающимся тормозным барабаном, и изнашивая или истирая их при их полном соответствии кривизне вращающегося тормозного барабана. Такие способы могут вызвать преждевременный выход из строя или чрезмерный износ тормозных компонентов.

Как вариант, фрикционные тормозные силы увеличиваются в транспортных тормозах барабанного типа путем создания грубой или подвергнутой пескоструйной обработке фрикционной поверхности на тормозном барабане, которая взаимодействует с узлом тормозной колодки. Этот способ, хотя и увеличивает фрикционные тормозные силы, может, уменьшив количество фрикционного материала, сократить срок службы тормозных компонентов, таких как матрица из тормозного фрикционного материала.

Использование выступов на несущей пластине, шишек или зубцов, которые полностью находятся внутри матрицы из тормозного фрикционного материала и взаимодействуют с ней, использовались ранее для обеспечения прикрепления и фиксации между собой матрицы из тормозного фрикционного материала и несущей пластины, смотри, например, патент США №6367600 B1 и патент США №6279222 B1.

Другой пример использования выступающих шишек или зубов раскрыт в патенте США №4569424, в котором раскрыт усовершенствованный узел тормозной колодки. Согласно этому патенту матрица из фрикционного материала формуется непосредственно на пластине тормозного покрытия, которое включает в себя множество отверстий, образующих множество выступающих лепестков. Взаимодействие между формованным фрикционным материалом и областями с отверстиями и лепестками обеспечивает более сильную фиксацию друг с другом этих элементов. В частности, этот патент раскрывает, что было бы не желательно, чтобы выступающие лепестки выступали на столько, чтобы достигать наружной поверхности матрицы из фрикционного материала, и указывается, что узел тормозной колодки достиг конца полезного срока службы, когда износилось достаточное количество фрикционного материала матрицы, так чтобы были видны выступающие лепестки.

Соответственно, в области разработки тормозных систем автомобилей имеется необходимость в создании узла тормозной колодки для парковки или экстренного торможения, который имеет улучшенные свойства статического и динамического торможения и который не требует начального периода притирания и подгонки для улучшения соответствия между фрикционной матрицей и противолежащей фрикционной поверхностью тормозного барабана.

Сущность изобретения

Коротко, настоящее изобретение представляет собой узел тормозной колодки транспортного средства, имеющий платформу тормозной колодки, включающей в себя множество выступов, которые выступают сквозь матрицу из тормозного фрикционного материала для взаимодействия с поверхностью противолежащего фрикционного элемента, улучшая характеристику статического и динамического трения узла до величины, превышающей величину, достигаемую при взаимодействии матрицы из тормозного фрикционного материала и только поверхности противолежащего фрикционного материала.

В альтернативном варианте воплощения узла тормозной колодки транспортного средства согласно настоящему изобретению, платформа тормозной колодки включает в себя множество выступов, которые выступают сквозь матрицу из тормозного фрикционного материала и выступают над фрикционной поверхностью узла тормозной колодки.

Вышеупомянутые и другие цели, признаки и преимущества изобретения, а также предпочтительные варианты его воплощения станут более понятны после прочтения следующего описания со ссылкой на прилагаемые чертежи.

Краткое описание чертежей

На прилагаемых чертежах, которые составляют часть настоящего описания:

фиг.1 - общий вид узла тормозной колодки согласно настоящему изобретению;

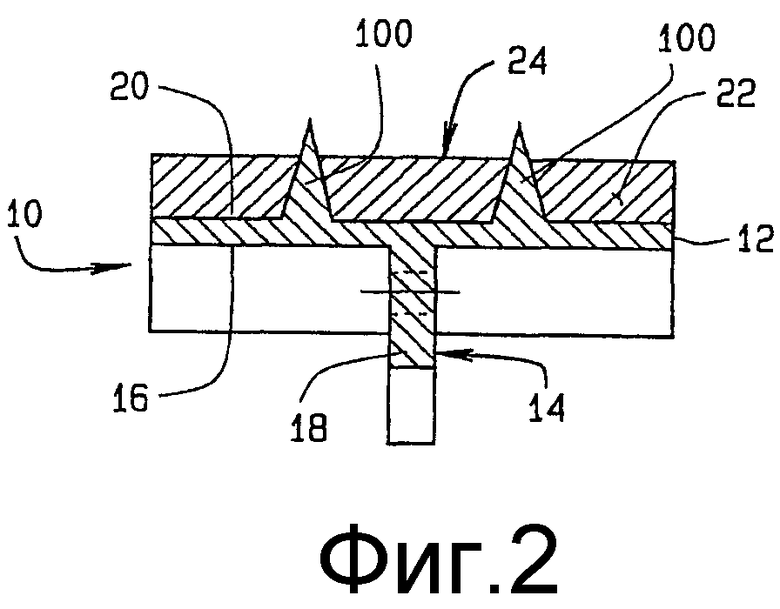

фиг.2 - вид в разрезе по линии 2-2 с фиг.1 узла тормозной колодки;

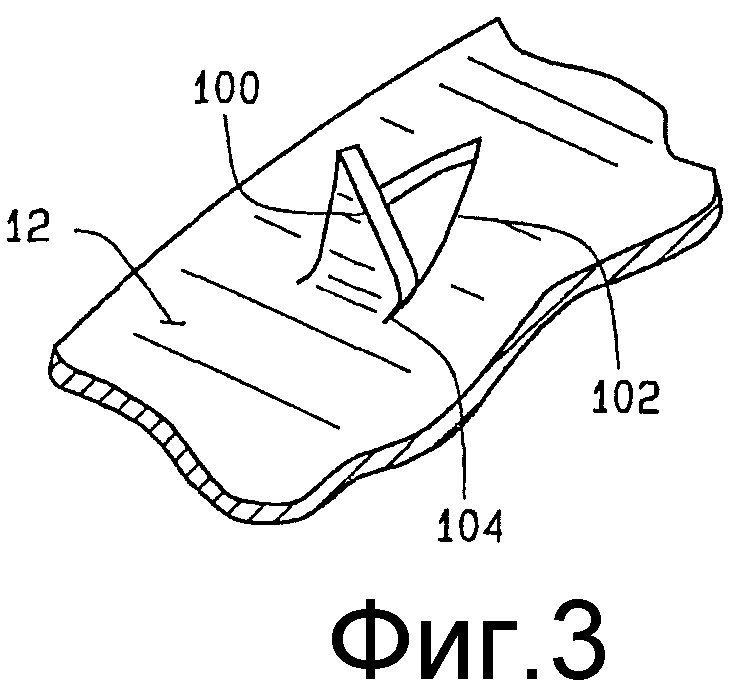

фиг.3 - вид в увеличенном масштабе выступа, образованного на платформе тормозной колодки, согласно настоящему изобретению;

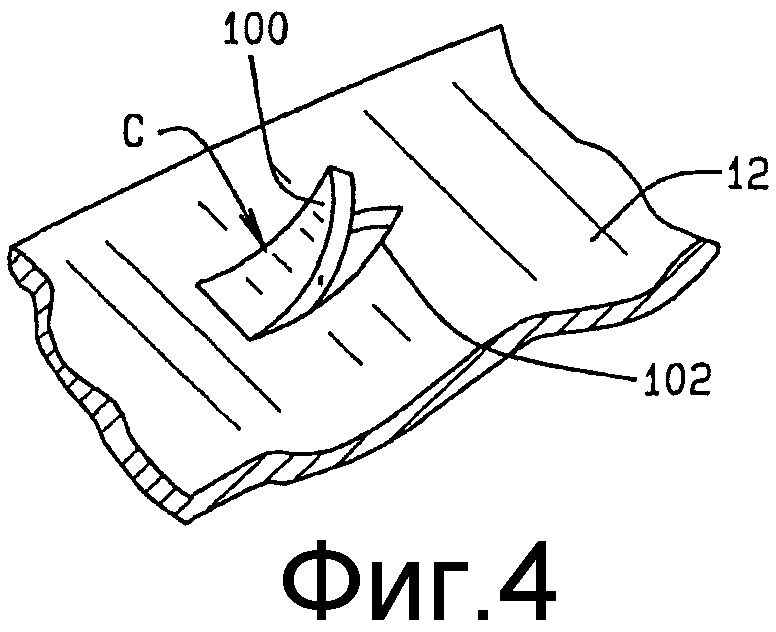

фиг.4 - вид в увеличенном масштабе первого альтернативного выступа, выполненного на платформе тормозной колодки, согласно настоящему изобретению;

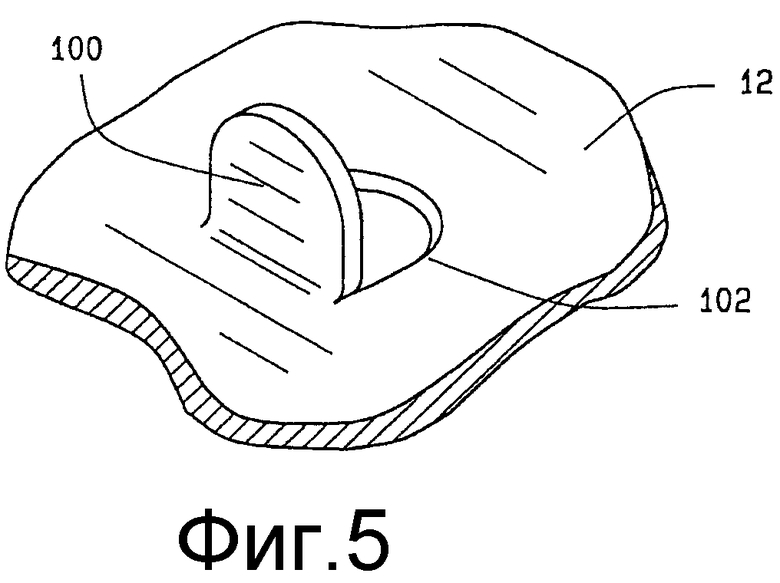

фиг.5 - вид в увеличенном масштабе второй альтернативной конфигурации выступа, выполненного на платформе тормозной колодки;

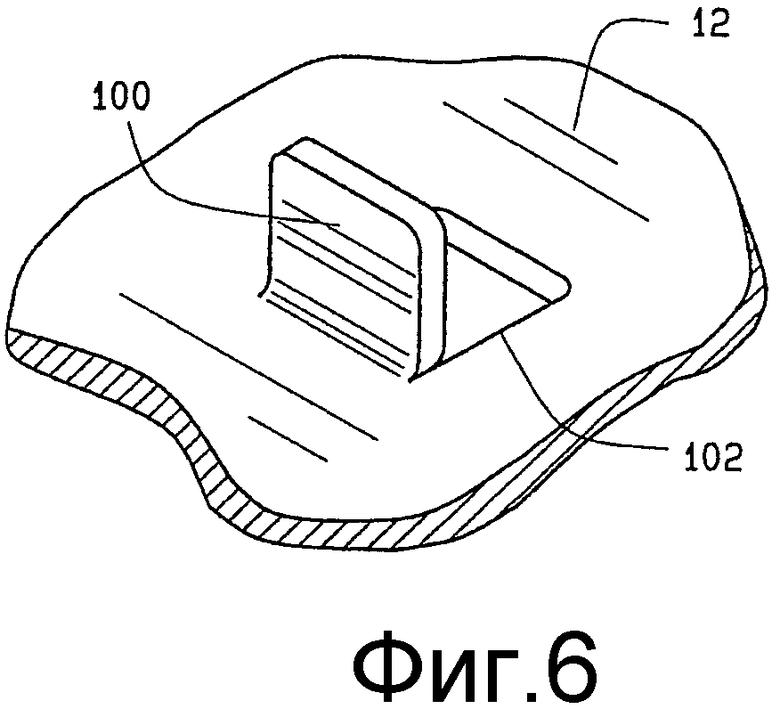

фиг.6 - вид в увеличенном масштабе третьей альтернативной конфигурации выступа, выполненного на платформе тормозной колодки;

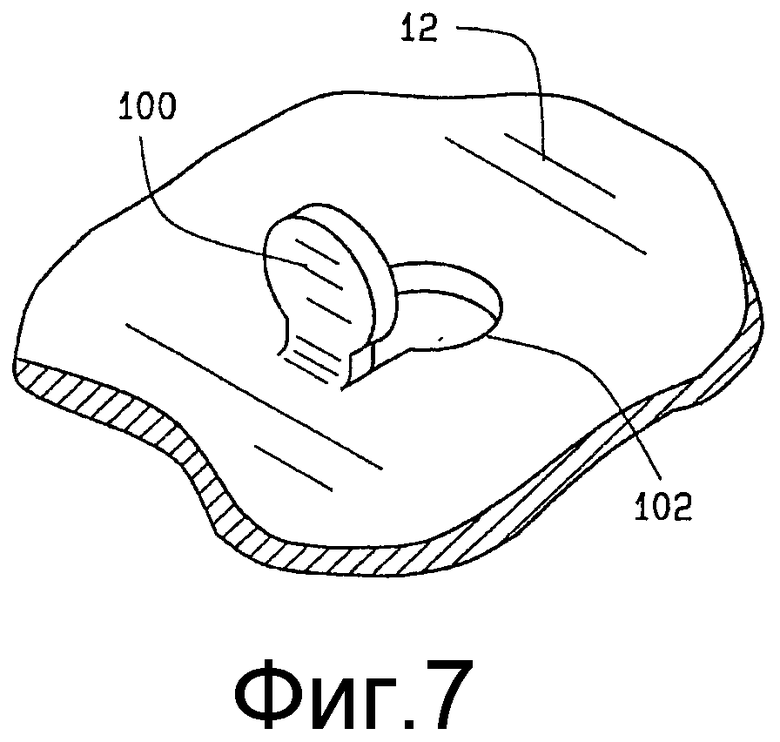

фиг.7 - вид в увеличенном масштабе четвертой альтернативной конфигурации выступа, выполненного на платформе тормозной колодки;

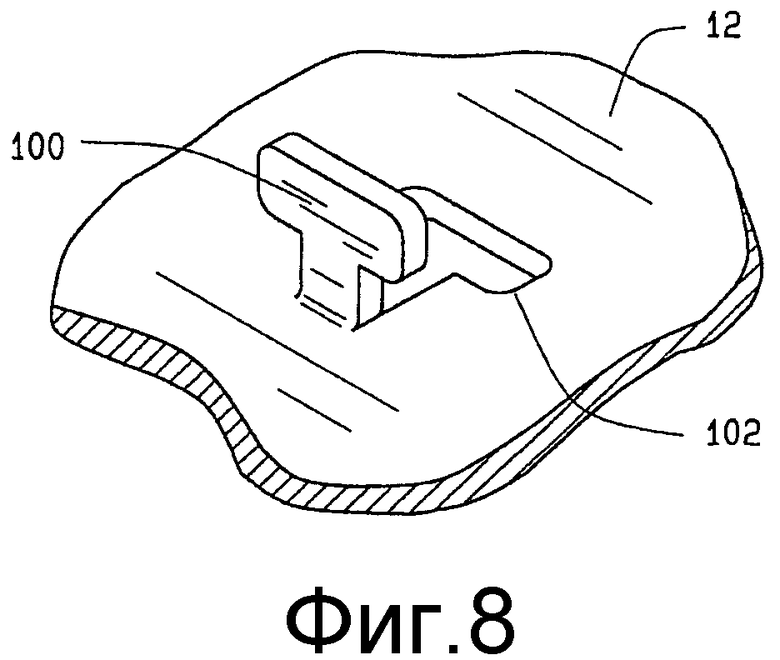

фиг.8 - вид в увеличенном масштабе пятой альтернативной конфигурации выступа, выполненного на платформе тормозной колодки;

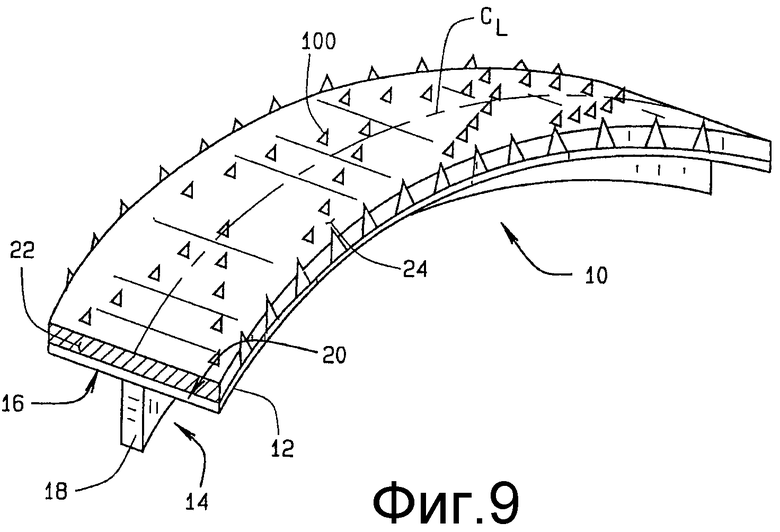

фиг.9 - вид в перспективе узла тормозной колодки измененной конфигурации настоящего изобретения;

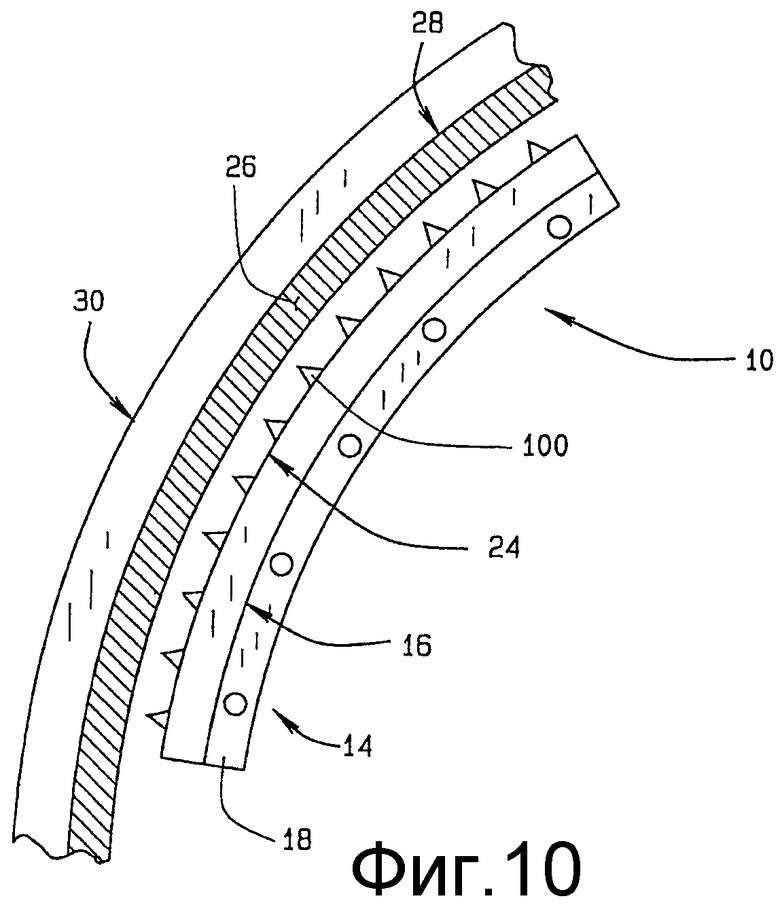

фиг.10 - вид сбоку узла тормозной колодки согласно настоящему изобретению по отношению к поверхности тормозного барабана.

Соответствующие ссылочные позиции относятся к соответствующим частям на нескольких фигурах чертежей.

Описание предпочтительного варианта воплощения изобретения

Нижеприведенное подробное описание иллюстрирует настоящее изобретение посредством примера, хотя изобретение не ограничено только таким примером варианта воплощения. Описание изобретения ясно дает возможность специалисту в данной области техники выполнить и использовать настоящего изобретения, описывает несколько вариантов его воплощений, установок, разновидностей, изменений и использований, включая, как полагается, наилучший вариант осуществления изобретения.

На фиг.1 показан узел 10 тормозной колодки согласно настоящему изобретению. Узел 10 тормозной колодки содержит цилиндрически изогнутую платформу 12 тормозной колодки, образующую часть цилиндрической поверхности. Узел 10 тормозной колодки выполнен с одной или более соединительными точками 14 на нижней поверхности 16, выполненной с возможностью обеспечения присоединения узла 10 тормозной колодки к опорной конструкции на колесе приводного транспортного средства (не показано). Конкретные признаки соединительных точек изменяются в зависимости от конкретного использования, на которое направлен узел 10 тормозной колодки.

Например, соединительные точки 14 могут состоять из выступающей стенки 18, проходящей по периферии вдоль верхней поверхности 16, одной или более выступающих бобышек с резьбой (не показаны) или отверстий (не показаны), в которые помещаются крепежные штифты. Платформа 12 тормозной колодки дополнительно включает в себя верхнюю поверхность 20, выполненную с возможностью размещения матрицы 22 из тормозного фрикционного материала. Самая наружная по радиусу поверхность матрицы 22 из тормозного фрикционного материала образует наружную фрикционную поверхность 24.

Как можно видеть на фиг.1 и 2, множество выступов 100 выступает по радиусу наружу из верхней поверхности 20 платформы 12 тормозной колодки. Каждый выступ 100 проходит через матрицу 22 из тормозного фрикционного материала и заканчивается, в первом варианте воплощения, на наружной фрикционной поверхности 24. В альтернативном варианте воплощения каждый выступ 100 оканчивается по радиусу снаружи от наружной фрикционной поверхности 24, открывая выступающую часть.

Предпочтительно, как показано на фиг.3, каждый выступ 100 выполнен за одно целое как вырезанный из платформы 12 тормозной колодки. Каждый цельный выступ может быть получен путем прорезания платформы 12 тормозной колодки по сегменту 102 таким образом, что ни один материал не отделяется от платформы тормозной колодки, причем концы каждого сегмента 102 выровнены параллельно оси цилиндра, образованного кривизной платформы тормозной колодки. Каждый выступ 100 образован путем отгибания от наружной поверхности платформы тормозной колодки материала в разрезе по радиусу наружу до заданной угловой ориентации вдоль оси 104 изгиба между каждым концом сегмента 102. Как вариант, каждый выступ 100 может быть образован путем отгибания материала платформы тормозной колодки, образующего выступ 100, по гладкой кривой С, как показано на фиг.4, а не путем отгибания только вдоль оси 104 изгиба между концами сегмента 102.

Специалисту в данной области техники будет легко понять, что могут быть использованы различные способы для формирования и прикрепления выступов 100 к платформе 12 тормозной колодки для получения заданного результата, состоящего в пропускании выступов по радиусу наружу через матрицу фрикционного материала. Например, отдельные выступы 100 могли бы быть выполнены отдельно от платформы 12 тормозной колодки и приварены или прикреплены к платформе тормозной колодки.

Специалисту в данной области техники также было бы легко понять, что выступы 100 не надо ограничивать треугольной формой, показанной на фиг.1-4. Например, как показано на фиг.5-8, примерами других форм, используемых для выступов 100, являются такие, как скругленные лепестки, прямоугольники, замочные скважины и Т-образные формы.

Предпочтительно, как показано на фиг.1, выступы 100 располагаются двумя параллельными рядами 106 и 108 с обеих сторон периферийной центральной линии CL цилиндрически изогнутой платформы 12 тормозной колодки.

В первом альтернативном варианте, выступы 100 могут быть симметрично расположены относительно периферийной центральной линии CL цилиндрически изогнутой платформы 12 тормозной колодки. Например, как показано на фиг.9, выступы 100 могут образовывать один или более рисунков из «V» на верхней поверхности 20 платформы 12 тормозной колодки. Если один рисунок из «V» образован выступами 100, то каждый выступ 100 может быть расположен внутри уникальной периферийной дуги на верхней поверхности 20 платформы 12 тормозной колодки. На фиг.9 также показано, что выступы 100 могут быть расположены на верхней поверхности 20 так, что они находятся на наружных краях платформы 12 тормозной колодки.

Во втором варианте воплощения выступы 100 могут быть расположены на цилиндрически изогнутой платформе 12 тормозной колодки случайным образом.

Как показано на фиг.10, при работе тормозной системы транспортного средства узел 10 тормозной колодки приводится обычным способом для перемещения наружной фрикционной поверхности 24 и выступов 100 во взаимодействие с противолежащей фрикционной поверхностью 26, если она имеется на внутренней цилиндрической поверхности 28 соосно установленного тормозного барабана 30, или непосредственно с внутренней цилиндрической поверхностью 28. Работа тормозной системы транспортного средства, когда транспортное средство стоит, т.е. применяется парковочный тормоз, проявляется в том, что наружная фрикционная поверхность 24 и выступы 100 перемещаются в стационарное взаимодействие с противолежащей фрикционной поверхностью 26. Это приводит к начальному усилию статического трения (начального трения), которое должно быть преодолено до того, как тормозной барабан 30 и противолежащая фрикционная поверхность 26 смогут вращаться относительно узла 10 тормозной колодки и наружной фрикционной поверхности 24.

Работа тормозной системы транспортного средства, когда транспортное средство находится в движении, то есть используется экстренное торможение, состоит в том, что наружная фрикционная поверхность 24 и выступы 100 перемещаются во вращательное или скользящее взаимодействие с противолежащей фрикционной поверхностью. Это приводит к появлению усилия динамического трения на взаимодействующих фрикционных поверхностях и выступах 100, действующего для снижения относительного вращения между тормозным барабаном 30 и узлом 10 тормозной колодки.

Из описанного выше ясно, что достигнуты цели изобретения и получены другие положительные результаты. Поскольку в вышеописанных конструкциях могут быть сделаны различные изменения, не выходящие за рамки объема изобретения, предполагается, что все содержание настоящего описания и прилагаемых чертежей будет трактоваться как иллюстрация, а не как ограничение.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОРМОЗНОЙ УЗЕЛ И ЭЛЕМЕНТ СИСТЕМЫ ЭКСТРЕННОГО ТОРМОЖЕНИЯ И СПОСОБ ИСПОЛЬЗОВАНИЯ ТОРМОЗНОГО УЗЛА | 2006 |

|

RU2390666C2 |

| ФРИКЦИОННАЯ НАКЛАДКА, ТОРМОЗНАЯ КОЛОДКА И УЗЕЛ БАРАБАННОГО ТОРМОЗА | 2012 |

|

RU2600143C2 |

| БАРАБАННО-КОЛОДОЧНЫЙ ТОРМОЗ С ОХЛАЖДЕНИЕМ ТИПА "ТЕПЛОВАЯ ТРУБА" | 2007 |

|

RU2379560C2 |

| УСТРОЙСТВО ГЕНЕРИРОВАНИЯ СИЛЫ ТОРМОЖЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 2016 |

|

RU2625405C1 |

| СИСТЕМА ЭКСТРЕННОГО ТОРМОЖЕНИЯ ДЛЯ ТЕХНОЛОГИЧЕСКИХ МАШИН | 2009 |

|

RU2509641C2 |

| УСТРОЙСТВО И СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОВОГО РЕЖИМА МЕТАЛЛОПОЛИМЕРНЫХ ПАР ТРЕНИЯ БАРАБАННО-КОЛОДОЧНОГО ТОРМОЗА ПРИ ИХ НАГРУЖЕНИИ В СТЕНДОВЫХ УСЛОВИЯХ | 2012 |

|

RU2514385C2 |

| СИСТЕМА И СПОСОБ ПРИНУДИТЕЛЬНОГО ОХЛАЖДЕНИЯ ПАР ТРЕНИЯ БАРАБАННО-КОЛОДОЧНОГО ТОРМОЗА АВТОТРАНСПОРТНОГО СРЕДСТВА | 2012 |

|

RU2538503C2 |

| КОНСТРУКЦИЯ КОЛОДКИ С ОПТИМИЗИРОВАННЫМ ИЗНОСОМ | 2018 |

|

RU2732664C1 |

| ТЕХНОЛОГИЧЕСКАЯ МАШИНА С СИСТЕМОЙ ТОРМОЖЕНИЯ | 2009 |

|

RU2516426C2 |

| АВТОМАТИЧЕСКИЙ РЕГУЛИРУЮЩИЙ РАЗЖИМ ДЛЯ БАРАБАННОГО ТОРМОЗА | 1994 |

|

RU2126504C1 |

Изобретение относится к области транспортных средств, а именно к тормозным колодкам, в частности к узлам тормозных колодок барабанного типа с высоким коэффициентом трения. Узел тормозной колодки имеет цилиндрически изогнутую платформу тормозной колодки, образующую часть цилиндра, внутреннюю опорную поверхность и наружную опорную поверхность и матрицу из тормозного фрикционного материала. Матрица расположена на наружной опорной поверхности платформы тормозной колодки, образуя поверхность торможения. Множество выступов выступают из наружной опорной поверхности платформы тормозной колодки через матрицу к фрикционной поверхности. Выступы взаимодействуют с фрикционной поверхностью для создания трения с противолежащим вращающимся элементом колеса транспортного средства. Достигается повышение эффективности при экстренном торможении. 9 з.п. ф-лы, 10 ил.

| US 4569424 А, 11.02.1986 | |||

| US 2879866 А, 31.03.1959 | |||

| Абсорбционный холодильный аппарат | 1930 |

|

SU21185A1 |

| US 6464047 А, 15.10.2002 | |||

| Тормозная колодка транспортного средства | 1969 |

|

SU579943A3 |

| Устройство для формования пленок | 1990 |

|

SU1781074A1 |

| Тормозная колодка Пивеня-Игнатьева железнодорожного подвижного состава | 1990 |

|

SU1780527A3 |

Авторы

Даты

2008-03-10—Публикация

2003-12-19—Подача