Настоящее изобретение относится к способу монтажа продольного элемента (=продольная балка или лонжерон) на шасси транспортного средства, к транспортному средству с продольным элементом и к системе продольных элементов.

Продольные элементы обычно устанавливаются в передней области транспортного средства и в установленном состоянии образуют часть шасси. Помимо выполнения функции опорного элемента для привода и кузова, продольный элемент равномерно поддерживает зону деформации в аварийной ситуации для того, чтобы обеспечивать эффективную защиту внутреннего пространства транспортного средства, и, следовательно, пассажиров транспортного средства, в случае лобового столкновения. В этом случае обычно обеспечивается, что установленный продольный элемент приспосабливается под нагрузку, которую должен выдерживать продольный элемент и которая может отличаться в зависимости от типа транспортного средства, в частности в соответствии с его классом по весу.

Задачей настоящего изобретения является усовершенствование монтажа продольных элементов, в частности, учитывая их применение в различных типах транспортных средств.

Задача настоящего изобретения решается посредством способа монтажа продольного элемента на шасси транспортного средства определенного типа, при этом предусмотрена система продольных элементов, содержащая основной компонент (основное тело) и поперечную распорку, при этом предоставлены продольные элементы системы с не зависящей от типа транспортного средства периферией основного компонента и с зависящей от типа транспортного средства поперечной распоркой, при этом в каждом случае продольный элемент системы с поперечной распоркой, приспособленной под транспортное средство определенного типа, выбирают из системы и монтируют на шасси.

В сравнении с известным уровнем техники, посредством приспособления поперечной распорки предпочтительным образом добиваются того, что может обеспечиваться зависящая от силового уровня, соответственно, класса по весу отдельных типов транспортных средств устойчивость соответствующего продольного элемента. В то же время не зависящая от типа транспортного средства конфигурация периферии основного компонента позволяет то, что шасси не должны индивидуализироваться для приема соответствующего продольного элемента и могут быть выполнены одинаково для упрощения процесс монтажа. В частности, продольные элементы могут быть прикреплены к шасси согласно независящей от типа транспортного средства схеме монтажа, что дополнительно упрощает изготовление, так как, среди прочего, более не требуется зависящая от типа транспортного средства перенастройка в производственной линии при смене между различными типами транспортных средств.

В частности, основной компонент проходит вдоль продольного направления, а поперечная распорка ориентирована перпендикулярно продольному направлению. Продольный элемент, в частности периферия основного компонента, предпочтительно выполняется таким образом, что он может быть установлен на шасси транспортных средств различного типа. Основной компонент здесь предпочтительно содержит боковые стенки, которые соединены друг с другом посредством одной или более поперечных распорок. Под ориентацией поперечной распорки специалист, в частности, понимает, что поперечная распорка расположена в основном компоненте таким образом, что она не проходит вертикально в смонтированном состоянии. Предпочтительно предусмотрено, что ориентация является такой, что поперечная распорка проходит горизонтально в смонтированном состоянии. Однако поперечная распорка также может в смонтированном состоянии проходить наклонно относительно хода пола, соответственно, относительно дна шасси транспортного средства. Приспособление к типам транспортных средств предпочтительно происходит посредством приспособления формы поперечной распорки, при которой происходит приспособление конструкции, соответственно, геометрической формы поперечной распорки. Однако приспособление также может быть осуществлено посредством выбора материала для поперечной распорки.

Преимущественные усовершенствования и модификации изобретения могут быть получены из зависимых пунктов формулы изобретения и описания со ссылками на прилагаемые графические материалы.

В соответствии с дополнительным вариантом осуществления настоящего изобретения обеспечивается, что продольный элемент выбирают из системы продольных элементов с учетом класса по весу типа транспортного средства.

В соответствии с дополнительным вариантом осуществления настоящего изобретения обеспечивается, что продольные элементы системы обеспечены соответственно приспособленным под тип транспортного средства поперечным сечением поперечной распорки. Например, ширина поперечной распорки в зависимости от типа транспортного средства составляет 2 мм, 2,7 мм или 3 мм. Множество поперечных распорок также могут быть установлены в продольном элементе, при этом множество поперечных распорок в зависимости от типа транспортного средства имеют одинаковую ширину или в зависимости от типа транспортного средства могут отличаться друг от друга по ширине. Для согласования с различными силовыми уровнями соответствующих типов транспортных средств, соответственно, по-прежнему требуется только приспосабливание поперечной распорки, что оказывает положительный эффект на изготовление, не подвергая риску устойчивость, которая требуется в аварийных ситуациях.

В соответствии с дополнительным вариантом осуществления настоящего изобретения обеспечивается, что основные компоненты системы продольных элементов обеспечены полым компонентом (полое тело). В этом случае предпочтительно обеспечивается, что поперечная распорка расположена внутри полого компонента и/или является частью периферии основного компонента. Посредством конфигурации в виде полых компонентов, вес продольного элемента может быть снижен предпочтительным способом. Множество поперечных распорок предпочтительно проходят параллельно друг другу в основном компоненте и образуют ребристую структуру, которая оказывает положительное влияние на устойчивость продольного элемента.

В соответствии с другим вариантом осуществления настоящего изобретения обеспечивается, что продольный элемент соединен с шасси посредством соединительного элемента основного компонента. В частности, предусмотрено, что два соединительных элемента расположены на основном компоненте на взаимно противоположных сторонах. Кроме того, предпочтительно предусмотрено, что монтаж продольного элемента на шасси осуществляется посредством соединительного элемента. Кроме того, для упрощения монтажа предпочтительно предусмотрено, что соединительный элемент расположен на основном компоненте таким образом, что указанный соединительный элемент ориентирован по существу вертикально в смонтированном состоянии. Как результат, соединительный элемент без больших усилий со стороны может быть приложен к внешней стороне, соответственно, внешнему участку шасси и может быть впоследствии смонтирована на шасси.

В соответствии с другим вариантом осуществления настоящего изобретения предусмотрено, что продольный элемент размещен на шасси таким образом, что балка шасси входит в продольный элемент. Балка шасси, например поперечный элемент перегородки, предпочтительно входит в полый компонент основного компонента. Как результат, устойчивость продольного элемента, соответственно, его устойчивость положения относительно шасси предпочтительным образом увеличивается в аварийной ситуации. Например, в случае балки шасси речь идет о поперечном элементе перегородки. Шасси предпочтительно содержит дополнительную балку шасси, которая по меньшей мере частично заполняет полый компонент.

В соответствии с другим вариантом осуществления настоящего изобретения предусмотрено, что продольный элемент соединен посредством первого типа соединения, например электродуговой сварки, или посредством второго типа соединения, например клепки, в зависимости от области на продольном элементе и/или на шасси. В результате, тип соединения с продольным элементом может быть выбран наилучшим возможным образом независимо от типа транспортного средства, как в отношении прочности соединения, требуемой в соответствующей области, так и в отношении возможных требований монтажа. Первый тип соединения предпочтительно является сваркой, в частности электродуговой сваркой, такой как дуговая сварка плавящимся электродом в инертном газе (MIG), плазменной сваркой или дуговой сваркой вольфрамовым электродом в среде инертных газов (WIG). Кроме того, второй тип соединения является предпочтительно клепаным соединением с геометрическим замыканием, предпочтительно штампованной заклепкой, соответственно, рядом штампованных заклепок, поддерживаемым посредством соединения с замыканием материала, например посредством клея.

В соответствии с другим вариантом осуществления настоящего изобретения предусмотрено, что продольный элемент соединен с шасси посредством третьего типа соединения, например резьбовым соединением с применением сверления разогревом (без образования стружки). Третий тип соединения является предпочтительно соединением с геометрическим замыканием, в частности, в виде резьбового соединения с применением сверления разогревом (flowdrill).

Настоящее изобретение дополнительно относится к транспортному средству с продольным элементом, содержащим основной компонент и поперечную распорку, при этом основной компонент имеет независящий от типа транспортного средства основной компонент и зависящую от типа транспортного средства поперечную распорку, при этом зависящая от типа транспортного средства поперечная распорка приспособлена под транспортное средство. Благодаря независящей от типа транспортного средства периферии продольный элемент может быть закреплен на шасси следуя общей схеме монтажа. В результате, в частности, можно прикрепить продольные элементы к шасси автоматическим способом без дополнительных расходов или перенастроек при смене типов транспортных средств в производственной линии.

В соответствии с другим вариантом осуществления настоящего изобретения предусмотрено, что балка шасси входит в основной компонент, предпочтительно в полый компонент. Как результат, устойчивость продольного элемента, соответственно, его устойчивость положения относительно шасси предпочтительным образом увеличивается в аварийной ситуации. Например, балка шасси представляет собой поперечный элемент перегородки. Шасси предпочтительно содержит дополнительную балку шасси, которая по меньшей мере частично заполняет полый компонент.

Настоящее изобретение дополнительно относится к системе отличающихся, предусмотренных для монтажа на шасси транспортного средства продольных элементов, содержащих основной компонент и поперечную распорку, при этом основные компоненты продольных элементов имеют независящую от типа транспортного средства периферию и поперечную распорку, которая в каждом случае приспособлена под определенный тип транспортного средства.

Дополнительные подробности, признаки и преимущества изобретения вытекают из графических материалов и из нижеприведенного описания предпочтительных вариантов осуществления со ссылкой на прилагаемые графические материалы. Графические материалы в данном случае лишь иллюстрируют примерные варианты осуществления настоящего изобретения, не ограничивая сущности изобретательского замысла.

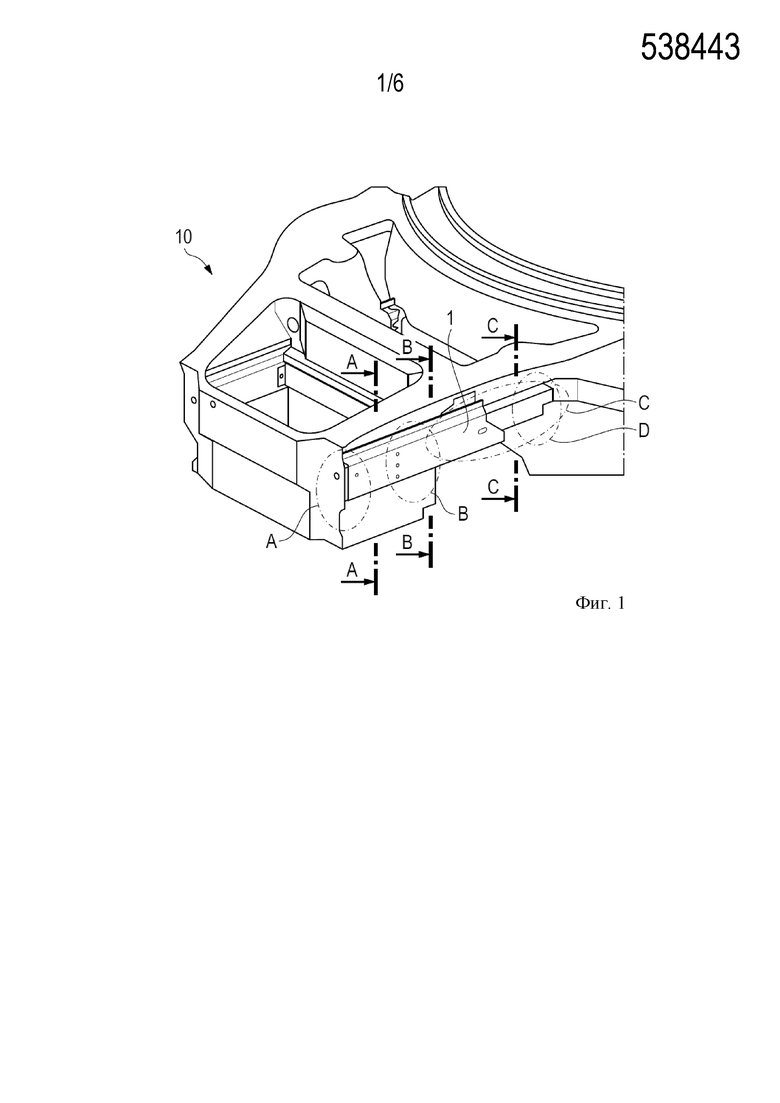

На фиг.1 показано шасси со смонтированным продольным элементом в соответствии с примерным вариантом осуществления настоящего изобретения.

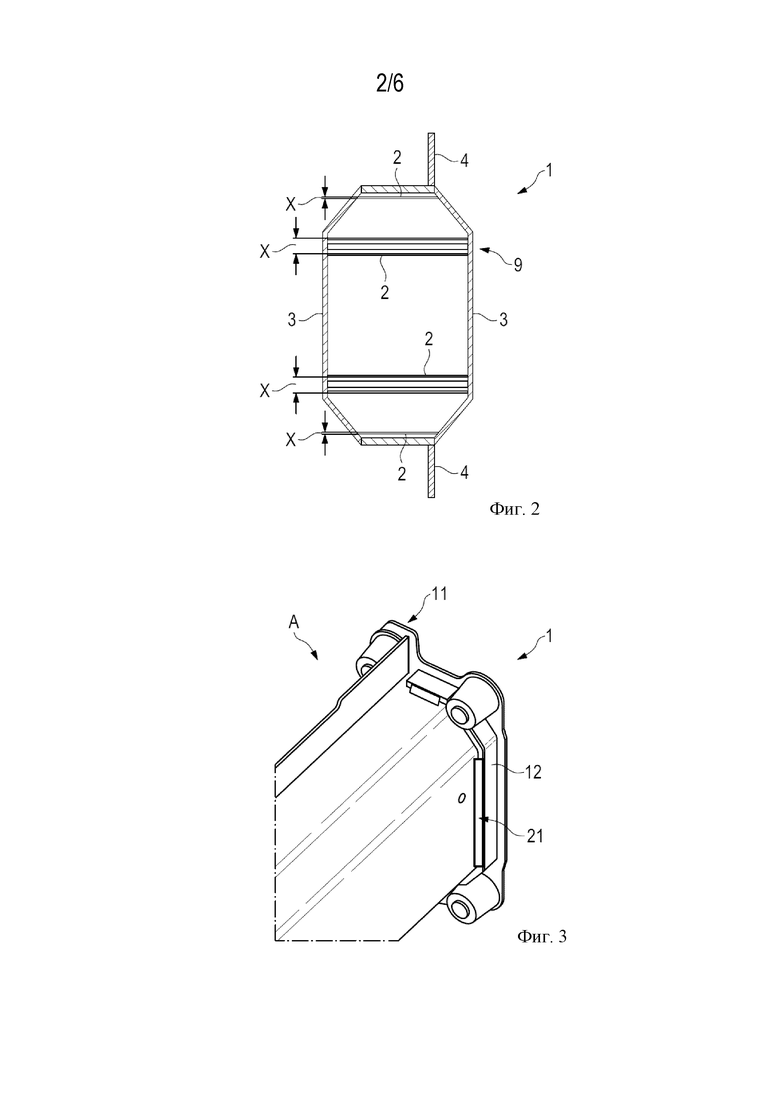

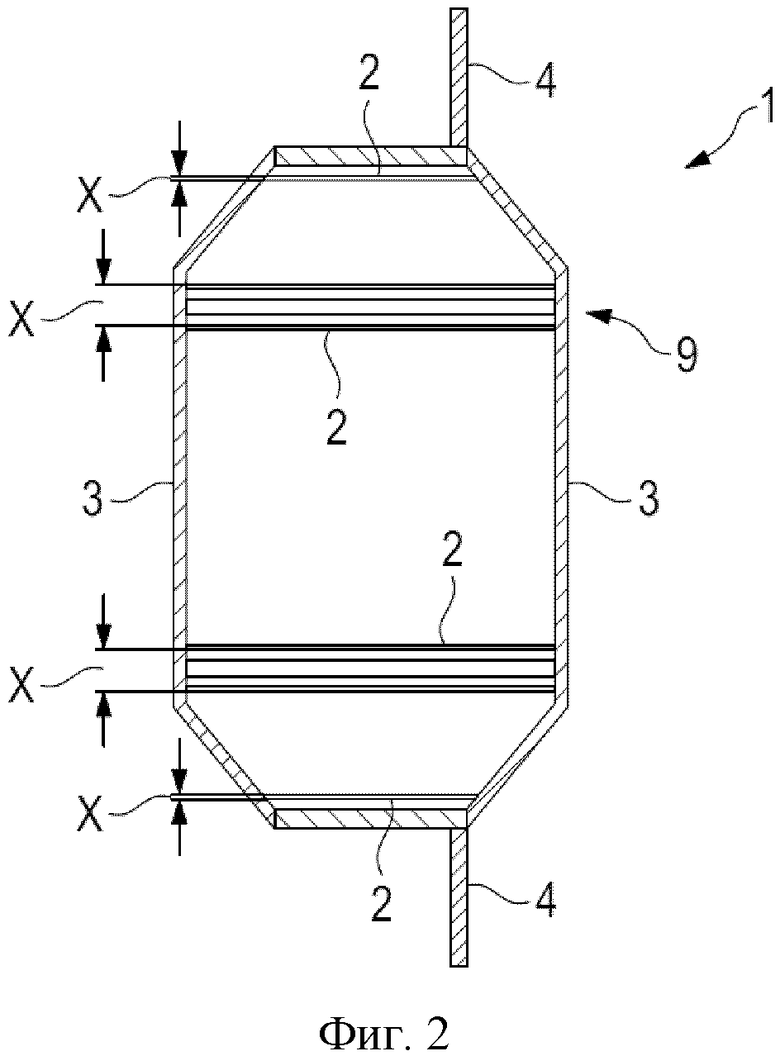

На фиг.2 показан вид в разрезе продольного элемента в соответствии с примерным вариантом осуществления настоящего изобретения по фиг.1.

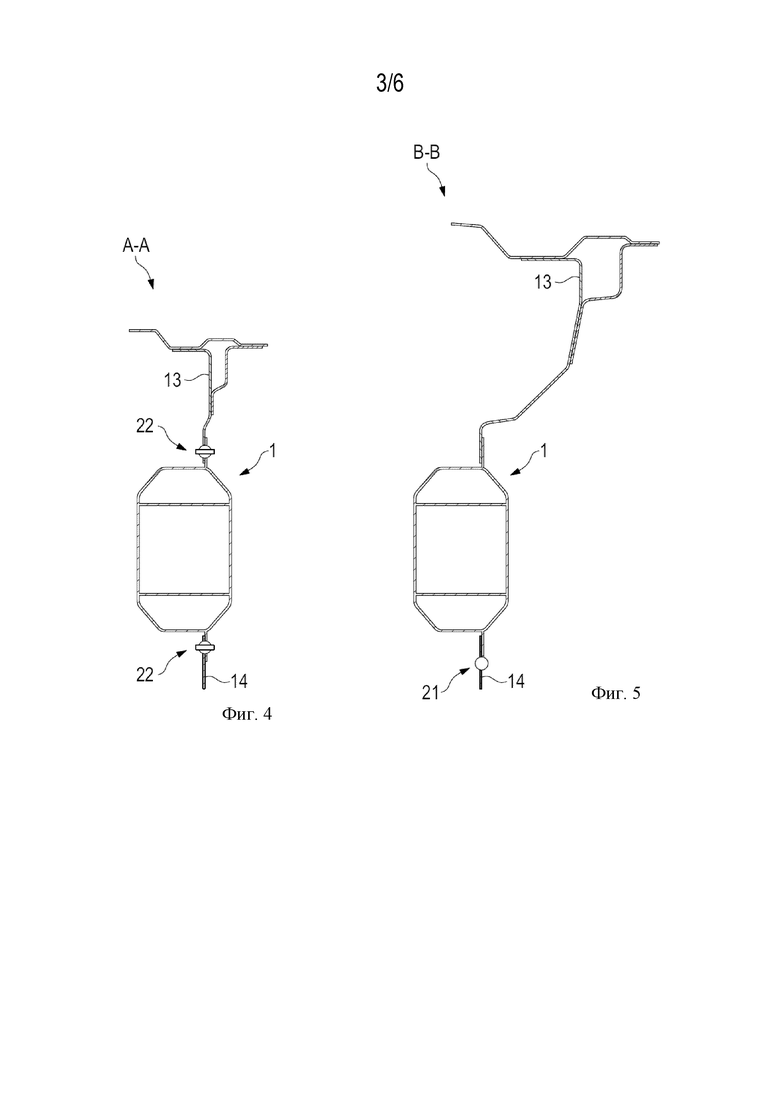

На фиг.3 показан смонтированный продольный элемент в соответствии с примерным вариантом осуществления настоящего изобретения по фиг.1 в области A.

На фиг.4 показан вид в разрезе вдоль направления А-А продольного элемента в соответствии с примерным вариантом осуществления настоящего изобретения по фиг.1.

На фиг.5 показан вид в разрезе вдоль направления В-В продольного элемента в соответствии с примерным вариантом осуществления настоящего изобретения по фиг.1.

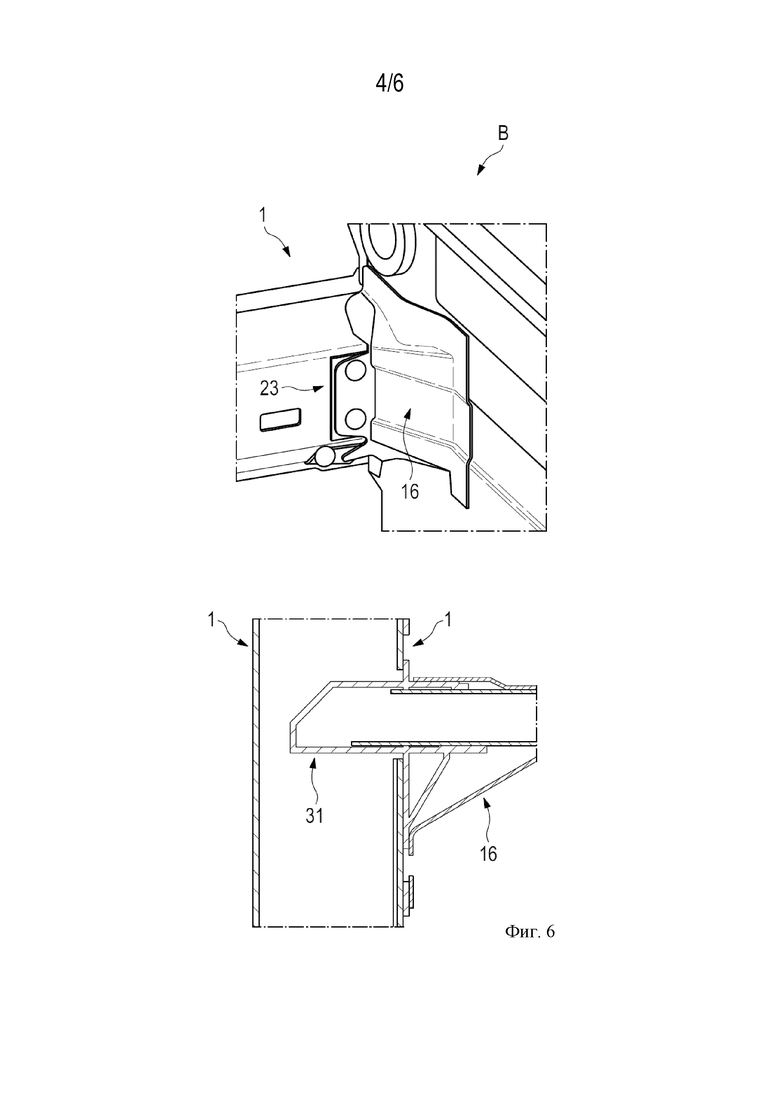

На фиг.6 показан смонтированный продольный элемент в соответствии с примерным вариантом осуществления настоящего изобретения по фиг.1 в области В совместно с видом в разрезе со стороны области В.

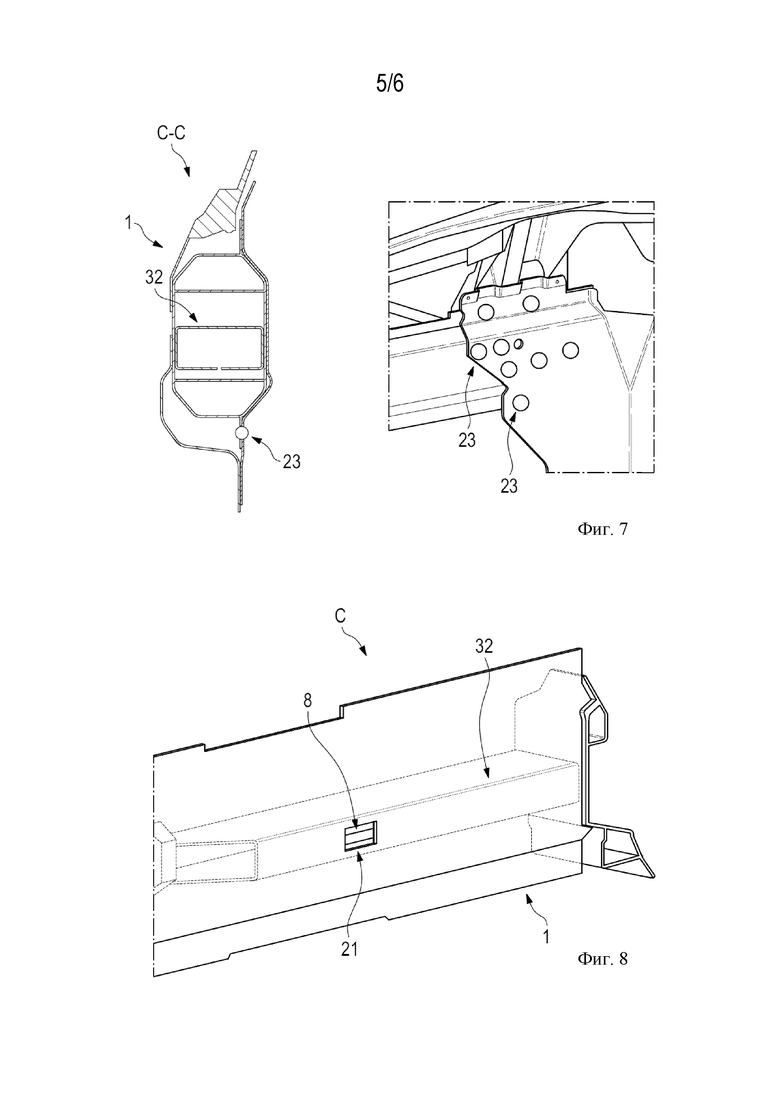

На фиг.7 показан смонтированный продольный элемент в соответствии с примерным вариантом осуществления настоящего изобретения по фиг.1 в области С совместно с видом в разрезе со стороны области С.

На фиг.8 показан смонтированный продольный элемент в соответствии с примерным вариантом осуществления настоящего изобретения по фиг.1 в области С на дополнительном изображении.

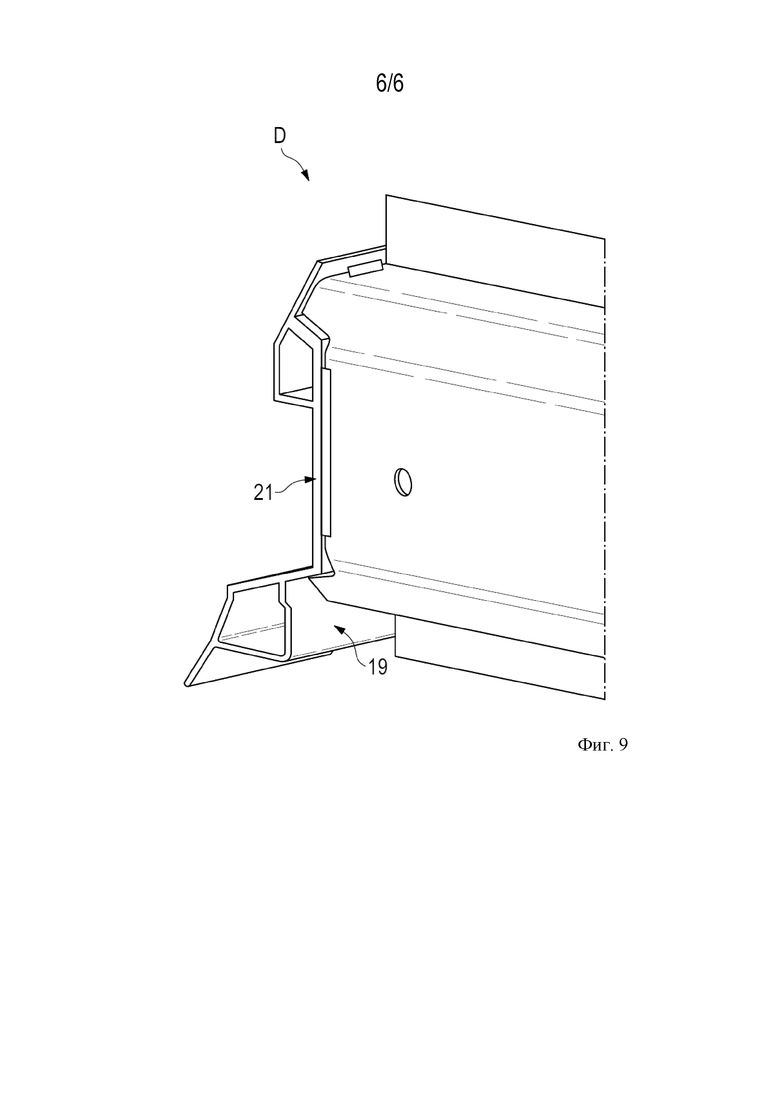

На фиг.9 показан смонтированный продольный элемент в соответствии с примерным вариантом осуществления настоящего изобретения по фиг.1 в области D.

На различных фигурах одинаковые части обозначены одинаковыми ссылочными позициями, и, следовательно, обычно также называются или упоминаются только один раз в каждом случае.

На фиг. 1 показано шасси со смонтированным продольным элементом 1 в соответствии с примерным вариантом осуществления настоящего изобретения. В частности, речь идет о шасси в передней области, соответственно, в переднем конце 10 транспортного средства, предпочтительно в области его крыла. В частности, здесь расположены продольные элементы 1, продольное направление которых в смонтированном состоянии проходит по существу параллельно направлению движения. Продольный элемент 1 выступает в качестве демпфирующего элемента в случае удара, вызванного аварией, и, таким образом, является решающим фактором в зоне деформации, соответственно, смятия транспортного средства. В частности, соответствующий продольный элемент 1 расположен на каждой стороне транспортного средства, при этом продольные элементы 1 проходят по бокам, например, области для блока двигателя или багажного отсека. Продольные элементы 1 предпочтительно проходят здесь на более чем половину или две трети передней области вдоль проходящего параллельно направлению движения главного направления прохождения, соответственно, продольного направления продольного элемента 1. Фиг.1 попутно служит в качестве общего вида, на котором указаны отдельные частичные области, которые указаны далее на других фигурах.

На фиг.2 показан вид в разрезе продольного элемента 1 в соответствии с примерным вариантом осуществления настоящего изобретения по фиг.1. Продольный элемент 1 является предпочтительно продольным элементом 1, который может быть собран модульно и смонтирован в зависимости от соответствующего типа транспортного средства, для установки в которое продольный элемент предназначен. В связи с этим обеспечивается, что продольный элемент 1 имеет основной компонент 9, периферия которого не зависит от типа транспортного средства в плоскости, проходящей перпендикулярно главному направлению прохождения. Т. е., периферия основного компонента 9 является по существу одинаковой для каждого из рассматриваемых типов транспортных средств. Для согласования с соответствующими силовыми уровнями, соответственно, классами по весу, которые определяются типом транспортного средства, дополнительно обеспечивается, что основной компонент 9 имеет поперечную распорку 2, которая ориентирована перпендикулярно к продольному направлению, соответственно, к главному направлению прохождения продольного элемента 1 и в каждом случае приспособлена под типы транспортных средств, в частности под их силовые уровни. Под ориентацией поперечной распорки 2 специалист понимает, в частности, что поперечная распорка 2, проходящая в продольном направлении, расположена таким образом, что она не проходит вертикально в смонтированном состоянии. Поперечная распорка 2 предпочтительно проходит горизонтально относительно пола транспортного средства. Однако также возможно прохождение поперечной распорки 2 наклонно относительно пола транспортного средства. В варианте осуществления, показанном в качестве примера на фиг.2, предусмотрено, что основной компонент 9 содержит две взаимно противоположные боковые стенки 3, проходящие вдоль продольного направления, и множество поперечных распорок 2. Две поперечные распорки 2 в данном случае образуют часть основного компонента 9 посредством прикрепления их концов к боковым стенкам 3. Боковые стенки 3 и поперечные распорки 2 предпочтительно образуют полый компонент, в котором размещены дополнительные поперечные распорки 2. Для приспосабливания к силовым уровням предусмотрено, что поперечное сечение поперечной распорки 2 приспособлено в направлении, проходящем перпендикулярно продольному направлению, т. е. поперечная распорка 2 приспособлена по своей ширине, соответственно, толщине к соответствующему типу транспортного средства, для установки в которое она предназначена. Например, ширина поперечных распорок 2 в продольном элементе 1 составляет 2 мм, 2,7 мм или 3 мм, в зависимости от типа транспортного средства, при этом толщина боковой стенки 3 составляет 2,3 мм для всех типов транспортных средств. Поперечные распорки 2 также могут иметь различную ширину, соответственно, толщину, в зависимости от типа транспортного средства, т. е., например, ширина поперечных распорок 2 в полости отличается от ширины поперечных распорок 2, которые образуют часть основного компонента 9. Кроме того, предусмотрено, что соединительные элементы 4, посредством которых при монтаже осуществляется соединение продольного элемента 1 с шасси, размещены в основном компоненте 9. Соединительные элементы 4 предпочтительно расположены на основном компоненте 9 таким образом, что они проходят по существу вертикально в смонтированном состоянии и в каждом случае расположены на верхнем и нижнем концах продольного элемента. В результате, соединительные элементы 4 легко доступны сбоку во время монтажа, что предпочтительным образом упрощает монтаж продольного элемента.

На фиг.3 показан смонтированный продольный элемент 1 согласно примерному варианту осуществления настоящего изобретения по фиг.1 в области A. В частности, в передней области контакта, как видно в направлении движения, шасси содержит приемный элемент 11, в который продольный элемент 1 вставляют в смонтированном состоянии предпочтительно точно подогнанным способом. Для этой цели приемный элемент 11 содержит, в частности, выступы 12, которые в смонтированном состоянии прилегают к продольному элементу 1. Не зависящая от типа транспортного средства периферия продольного элемента 1 позволяет обеспечить точно подогнанную вставку в приемный элемент 11 независимо от зависящего от типа транспортного средства продольного элемента. Это преимущественно позволяет использовать единый дизайн для приемных элементов 11 независимо от типа транспортного средства. Кроме того, предусмотрено, что продольный элемент 1 прикреплен к шасси в области переднего приемного элемента 11 посредством первого типа 21 соединения. Первый тип 21 соединения предпочтительно является сваркой, в частности электродуговой сваркой, такой как дуговая сварка плавящимся электродом в инертном газе (MIG), плазменной сваркой или дуговой сваркой вольфрамовым электродом в среде инертных газов (WIG).

На фиг.4 показан вид в разрезе продольного элемента 1 в соответствии с примерным вариантом осуществления настоящего изобретения по фиг.1. В частности, предусмотрено, что шасси имеет верхний участок 13 шасси и нижний участок 14 шасси, при этом верхний участок 13 и нижний участок 14 шасси расположены таким образом, что они имеют углубление, расположенное между ними. В частности, нижний участок 14 и верхний участок 13 выровнены относительно друг друга, и расстояние между верхним участком 13 шасси и нижним участком 14 шасси выбрано таким образом, что во время монтажа основной компонент 9 можно вводить между верхним участком 13 и нижним участком 14 шасси до тех пор, пока верхний соединительный элемент 4 продольного элемента 1 не упрется в верхний участок 13 шасси, а нижний соединительный элемент 4 продольного элемента 1 - в нижний участок 14 шасси. В смонтированном состоянии каждый из соединительных элементов 4 в таком случае прилегает к верхнему и нижнему участкам 13 и 14 шасси и соединяется с соответствующим участком шасси. В частности, соединительные элементы 4 в каждом случае перекрываются верхним и нижним участками 13 и 14 шасси в области перекрытия. Продольный элемент и шасси предпочтительно соединены друг с другом в области перекрытия посредством второго типа 22 соединения. В частности, второй тип 22 соединения является предпочтительно клепаным соединением с геометрическим замыканием, предпочтительно штампованной заклепкой, соответственно, рядом штампованных заклепок, поддерживаемым посредством соединения с замыканием материала, например посредством клея.

На фиг.5 показан вид в разрезе вдоль направления В-В продольного элемента 1 в соответствии с примерным вариантом осуществления настоящего изобретения по фиг.1. Показанная область является, в частности, областью колесного кожуха (колесная ниша) шасси, т. е. областью, непосредственно примыкающей к открытой области, которая проходит параллельно направлению движения и предназначена для колесного кожуха. Например, область колесного кожуха проходит в шасси на расстоянии 10 см перед началом открытой области для колесного кожуха. В области колесного кожуха шасси продольный элемент 1 предпочтительно соединяется с шасси посредством первого типа 21 соединения, в частности посредством дуговой сварки плавящимся электродом в инертном газе (MIG). В показанном примерном варианте осуществления продольный элемент 1 соединен исключительно посредством первого типа 21 соединения на нижнем участке 14 шасси с продольным элементом 1. Также возможно, что продольный элемент 1 дополнительно соединен с шасси в области колесного кожуха посредством второго типа 22 соединения, в дополнение к соединению посредством первого типа соединения.

На фиг.6 показан смонтированный продольный элемент 1 в соответствии с примерным вариантом осуществления настоящего изобретения по фиг.1 в области В совместно с видом в разрезе из области В. Здесь вид в перспективе является видом, на котором показана задняя сторона, согласно фиг.1, продольного элемента 1 в области колесного кожуха. В частности, обеспечивается, что в области колесного кожуха продольный элемент 1 имеет боковое отверстие, т. е. отверстие в боковой стенке 3 продольного элемента 1, в которое входит балка 31 шасси, в частности поперечный элемент перегородки. Балка 31 шасси предпочтительно выступает в полость основного компонента 9 и заполняет указанную полость более чем на половину в области отверстия. Кроме того, опорная стойка 16, которая в смонтированном состоянии продольного элемента 1 прилегает к внешней периферии продольного элемента 1, расположена на балке 31 шасси. В связи с этим предпочтительно предусмотрено, что поверхность контакта опорной стойки 16 балки 31 шасси соединена с внешней периферией продольного элемента посредством третьего типа 23 соединения. Третий тип 23 соединения является предпочтительно соединением с геометрическим замыканием, в частности, в виде резьбового соединения с применением сверления нагревом. В настоящем случае, в качестве примера, может быть использовано три предусмотренных для образования отверстия разогревом винта в различных опорных стойках 16 для того, чтобы соединить балку 31 шасси и продольный элемент 1.

На фиг.7 показан установленный продольный элемент согласно примерному варианту осуществления настоящего изобретения по фиг.1 в области C совместно с видом в разрезе области C. Это подразумевает обращенную к внутреннему пространству транспортного средства завершающую область переднего конца указанного транспортного средства. Завершающая область предпочтительно проходит между открытой областью для колесного кожуха и внутренним пространством транспортного средства. В завершающей области продольный элемент 1 своей боковой стенкой 3 прилегает к по существу замкнутой поверхности шасси. В частности, обеспечивается, что продольный элемент 1 в завершающей области соединен с шасси посредством множества соединений третьего типа 23 соединения, предпочтительно в области, в которой продольный элемент 1 по плоскости прилегает своей боковой стенкой 3 к шасси. Кроме того, предпочтительно предусмотрено, что в завершающей области соединительный элемент 4 соединен с шасси посредством третьего типа 23 соединения. Кроме того, предусмотрено, что продольный элемент 1 на своем конце, обращенном к внутреннему пространству транспортного средства в монтажном состоянии, имеет отверстие, в которое дополнительная балка 32 шасси входит в полость продольного элемента 1.

На фиг.8 показан смонтированный продольный элемент в соответствии с примерным вариантом осуществления настоящего изобретения по фиг.1 в области С на дополнительном изображении. На этом изображении продольный элемент 1 показан полупрозрачным, для того чтобы показать расположение дополнительной балки 32 шасси в полости основного компонента 9. Дополнительная балка 32 шасси предпочтительно выступает в направлении движения за замкнутую плоскость шасси, к которой прилегает продольный элемент 1 в завершающей области. В частности, предусмотрено, что продольный элемент 1 имеет отверстие 8 в области, в которой дополнительная балка 32 шасси расположена в смонтированном состоянии и выступает за замкнутую поверхности шасси в завершающей области. Это отверстие 8 предпочтительно выполнено для соединения продольного элемента 1 и дополнительной балки 31 шасси друг с другом с замыканием материала посредством первого типа 31 соединения, в частности дуговой сваркой плавящимся электродом в инертном газе (MIG).

На фиг.9 показан смонтированный продольный элемент 1 в соответствии с примерным вариантом осуществления настоящего изобретения по фиг.1 в области D. Это область, в которой продольный элемент 1 своим концом прилегает к шасси, т. е. расположенная со стороны транспортного средства область 19 контакта. Продольный элемент 1 предпочтительно соединен с шасси в указанной области 19 контакта посредством первого типа 21 соединения 21, в частности дуговой сваркой плавящимся электродом в инертном газе (MIG). Сварочные швы предпочтительно проходят здесь вдоль периферии основного компонента 9.

Список ссылочных позиций:

1 Продольный элемент

2 Поперечная распорка

3 Расположенная со стороны продольного элемента боковая стенка

4 Соединительный элемент

8 Отверстие

9 Основной компонент

10 Передний конец

11 Приемный элемент

12 Выступ

13 Верхний участок шасси

14 Нижний участок шасси

16 Опорная стойка

19 Расположенная со стороны шасси область контакта

21 Первый тип соединения

22 Второй тип соединения

23 Третий тип соединения

31 Балка шасси

32 Дополнительная балка шасси

Изобретение относится к способу монтажа продольного элемента (продольной балки или лонжерона) на шасси транспортного средства. Монтаж продольного элемента на шасси определенного типа транспортного средства предусматривает систему продольных элементов, содержащую основной компонент и поперечную распорку. При этом продольные элементы системы обеспечивают не зависящей от типа транспортного средства периферией основного компонента и зависящей от типа транспортного средства поперечной распоркой. Достигается усовершенствованный монтаж продольных элементов, учитывающий их применение в различных типах транспортных средств, эффективная защита внутреннего пространства транспортного средства, снижение веса конструкции. 3 н. и 8 з.п. ф-лы, 9 ил.

1. Способ монтажа продольного элемента (1) на шасси определенного типа транспортного средства, при этом предусматривают систему продольных элементов (1), содержащую основной компонент (9) и поперечную распорку (2), при этом продольные элементы (1) системы обеспечивают не зависящей от типа транспортного средства периферией основного компонента (9) и зависящей от типа транспортного средства поперечной распоркой (2), при этом в каждом случае продольный элемент (1) с приспособленной под определенный тип транспортного средства поперечной распоркой (2) выбирают из системы и монтируют на шасси.

2. Способ по п.1, где продольный элемент (1) выбирают из системы продольных элементов в соответствии с классом по весу упомянутого типа транспортного средства.

3. Способ по п.1, где продольные элементы (1) системы выполняют с соответственно приспособленным под тип транспортного средства поперечным сечением поперечной распорки (2).

4. Способ по п.1, где основные компоненты (9) системы продольных элементов (1) снабжают полым компонентом.

5. Способ по одному из пп.1-4, где продольный элемент (1) соединяют с шасси посредством соединительного элемента (4) основного компонента (9).

6. Способ по п.1, где продольный элемент (1) располагают на шасси таким образом, что балка (31) указанного шасси входит в продольный элемент (1).

7. Способ по п.1, где продольный элемент (1) в зависимости от области на продольном элементе (1) и/или на шасси соединяют посредством первого типа (21) соединения, например электродуговой сваркой, или посредством второго типа (22) соединения, например клепкой.

8. Способ по п.7, где продольный элемент соединяют с шасси посредством третьего типа (23) соединения, например резьбовым соединением с применением сверления разогревом.

9. Транспортное средство с продольным элементом (1), содержащим основной компонент (9) и поперечную распорку (2), при этом основной компонент (9) имеет не зависящий от типа транспортного средства основной компонент (9) и зависящую от типа транспортного средства поперечную распорку (2), при этом зависящая от типа транспортного средства поперечная распорка (2) приспособлена под указанное транспортное средство.

10. Транспортное средство по п.9, где балка (31) шасси входит в основной компонент (9), предпочтительно в полый компонент продольного элемента (1).

11. Система отличающихся, предусмотренных для монтажа на шасси транспортного средства продольных элементов (1), содержащих основной компонент (9) и поперечную распорку (2), при этом основные компоненты (9) продольных элементов (1) имеют не зависящую от типа транспортного средства периферию, а поперечные распорки (2) в каждом случае приспособлены под определенный тип транспортного средства.

| DE 102011119092 A1, 23.05.2013 | |||

| DE 102007001721 A1, 31.07.2008 | |||

| DE 102009012350 A1, 16.09.2010 | |||

| US 8936276 B1, 20.01.2015 | |||

| US 2003042759 A1, 06.03.2003 | |||

| US 5913565 A, 22.06.1999 | |||

| КУЗОВ АВТОМОБИЛЯ | 2007 |

|

RU2368527C2 |

Авторы

Даты

2018-03-26—Публикация

2016-12-16—Подача