Область техники

Настоящее изобретение относится к устройству для поверхностной обработки компонентов в соответствии с преамбулой пункта 1 формулы изобретения, в частности, для поверхностной обработки транспортных средств или компонентов транспортных средств.

В пределах объема настоящего изобретения термин «транспортное средство» тесно связан с тем, что относится к миру автомобильной промышленности, и согласно примерному и неисчерпывающему списку термин «транспортное средство» означает легковые автомобили, фургоны, грузовые автомобили, кабины грузовых автомобилей, сельскохозяйственные машины, такие как трактора, машины для земляных работ и т.д.

Для простоты представления настоящее описание составлено неограничительным образом с конкретным рассмотрением легковых автомобилей и проблем, связанных с поверхностной обработкой корпуса, шасси или других компонентов конструкции легкового автомобиля, которая далее в настоящем документе называется термином «конструкция транспортного средства».

Уровень техники

В процессе производства легковых автомобилей корпуса, шасси и другие компоненты конструкции подвергаются обработке многочисленных видов, такой как мойка, обезжиривание, обработка активационными средствами, обработка фосфатирующими веществами, пассивационная обработка, катафоретическая обработка, ультрафильтрационная обработка и другие виды обработки.

Индивидуальные виды обработки, которая должна быть осуществлена для конструкции транспортного средства, зависят от производственных технических условий каждого производителя автомобилей.

В любом случае, хотя для осуществления некоторых из указанных видов обработки, таких как, например, распыление обезжиривающего средства, требуется применение распылительной технологии, большинство видов такой обработки, например, обезжиривание, фосфатирование и катафорез, должны быть осуществлены посредством полного погружения конструкции транспортного средства в ванну для обработки.

Для этой цели заводы по производству транспортных средств оборудованы производственными линиями, содержащими несколько резервуаров для обработки, которые расположены последовательно, и между ними расположены ванны для конкретной обработки, внутри которых помещается конструкция транспортного средства, которая должна быть погружена для осуществления конкретной обработки.

Как правило, производственные линии для изготовления моторных транспортных средств, содержат часть установки, которую составляет ряд из приблизительно тринадцати резервуаров для обработки, внутри которых должна помещаться конструкция транспортного средства, подлежащего обработке.

Для этой цели предусмотрено, что каждое транспортное средство, у которого компоненты конструкции подлежат обработке, находится на твердой опоре в фиксированном положении на транспортировочной вагонетке, которая называется просто указанной вагонеткой и перемещается вдоль определенных траекторий движения и сама погружается в резервуары для обработки.

Согласно первому типу линий для обработки компонентов конструкции транспортного средства, указанные линии образуют содержащую цепной привод систему, в которой индивидуальные вагонетки подвешивают на крюке каждый раз, когда это необходимо, и когда на них содержится транспортное средство, подлежащее обработке. Таким образом, линии для обработки этого типа обеспечивают несомненное преимущество присутствия только вагонеток, в которых перемещается конструкция транспортного средства, которая осуществляет движение с применением цепного привода, и в результате этого предотвращается погружение в ванны для обработки каких-либо пустых вагонеток, на которых не содержится конструкция транспортного средства, подлежащего обработке. Именно благодаря данному признаку установки этого типа обычно называют энергоэкономичными.

Помимо обеспечения цепной транспортировки вагонеток и ряда последовательных резервуаров для обработки, в каждой установке должны присутствовать расположенная выше по потоку станция для погрузки/подвешивания на крюке вагонеток, когда в них перемещается транспортное средство, подлежащего обработке, а также расположенная ниже по потоку станция для выгрузки вагонеток из цепи и обеспечения дальнейшего перемещения каждой вагонетки с соответствующим автомобилем после обработки по направлению к последующей линии.

Кроме того, следует отметить, что в цепях вышеупомянутых энергоэкономичных установок присутствуют крюки, которые составляют единое целое с цепью и являются подходящими для погрузки определенной вагонетки на расположенной выше по потоку станции и для высвобождения этой вагонетки на указанной расположенной ниже по потоку станции.

Хотя установки этого типа являются весьма распространенными, они имеют недостаток, заключающийся в необходимости присутствия очень больших линий с учетом размеров индивидуальных резервуаров для обработки. По существу, чтобы обеспечивать погружение вагонетки и соответствующего перемещаемого моторного транспортного средства в резервуар для обработки, оказывается необходимым осуществление опускания всей приводной и опорной цепной линии и вагонетки, и это может быть осуществлено только перед резервуаром для обработки, где обеспечен наклон вниз на впуске и совершенно противоположный выходной наклон на выпуске. В данном отношении следует учитывать, что используемый угол наклона составляет приблизительно от 28 до 45°, и что требуемое снижение уровня составляет несколько более чем один метр. Соответственно, при этом следует только отметить, что впускной и выпускной наклоны от очень длинных резервуаров для обработки вызывают значительное и нежелательное увеличение длины резервуаров для обработки, а также нежелательное увеличение объема указанных резервуаров для обработки.

В качестве альтернативы указанным установкам для обработки энергоэкономичного типа, в литературе предшествующего уровня техники были разработаны и предложены установки неэнергоэкономичного типа, например, установка для обработки, которые описаны в документ DE 196441048 A1, в которой вагонетки, используемые для поддержки и перемещения конструкции транспортного средства, подлежащего обработке, всегда находятся в соединении с двумя боковыми направляющими цепями, по одной на каждой стороне вагонетки, которая движется синхронно между ними. Кроме того, вышеупомянутые вагонетки содержат первый сегмент, составляющий единое целое с боковыми приводными и направляющими цепями, и второй вращающийся сегмент, который выполнен с возможностью вращения по отношению к указанному первому сегменту вокруг оси вращения, перпендикулярной по отношению к продольному направлению перемещения цепей, и находится в плоскости, параллельной по отношению к горизонтальной плоскости. Этот второй вращающийся сегмент вагонетки содержит части, находящиеся в десмодромном соединении в направляющих, проходящих в продольном направлении вдоль траектории перемещения вагонеток в процессе работы, таким образом, чтобы вызывать поворот на 180° (переворот) этого вращающегося сегмента вагонетки по отношению к фиксированному фрагменту у расположенного ниже резервуара для обработки и последующий поворот от 180° (в том же направлении или в противоположном направлении), таким образом, чтобы приводить второй вращающийся сегмент вагонетки обратно в исходное угловое положение, прежде чем конкретная вагонетка оказывается за пределами выпуск край расположенного ниже резервуара для обработки.

Как правило, в устройствах неэнергоэкономичного типа, которые рассмотрены выше, второй вращающийся сегмент каждой вагонетки осуществляет поворот на 180° у каждого резервуара для обработки, таким образом, чтобы вызывать переворот и последующее вращение погруженной конструкции транспортного средства, подлежащего обработке, которая находится в процессе перемещения. Как указано, очевидно, что траектория направляющих является такой, чтобы вызывать вращение одинаковой величины, когда второй вращающийся сегмент вагонетки перед указанной вагонеткой полностью выходит за пределы выпускного края резервуара для обработки, таким образом, чтобы предотвращать взаимодействие между конструкцией транспортного средства, подлежащего обработке и указанным резервуаром для обработки.

Хотя по сравнению с энергоэкономичными установками рассматриваемые выше установки энергоэкономичного типа позволяют уменьшать протяженность резервуаров для обработки и, таким образом, их объем, это зависит от того, что впускные и выпускные наклонные секции больше не являются необходимыми, однако следует отметить, что даже указанные установки в любом случае не обходятся без недостатков.

Прежде всего, авторы отмечают проблему возможности эксплуатации двух цепей в синхронизированном режиме, даже в присутствии различного износа между ячейками двух цепей, в целях предотвращения риска заклинивания в процессе движения по перемещению вагонеток.

Следующий недостаток установок неэнергоэкономичного типа, которые рассмотрены выше, должен заключаться в том, что в процессе перемещения вагонетки составляют единое целое с цепями, таким образом, что они погружаются в ванны для обработки резервуаров для обработки даже в том случае, когда на них отсутствует какой-либо корпус автомобильного кузова, то есть отсутствует конструкция транспортного средства, подлежащего обработке, и в результате этого увеличивается энергопотребление, и происходит чрезмерное повышение степени загрязнения ванны для обработки вследствие погружения пустых вагонеток.

Таким образом, принимая во внимание изложенные выше факты, оказывается очевидным, что в настоящее время в целях поверхностной обработки компонентов транспортного средства и аналогичных предметов существует значительная потребность в устройстве, которое допускает присутствие резервуаров для обработки, имеющих максимально возможную протяженность в продольном направлении, чтобы содержать ванны для обработки, позволяющие обрабатывать конструкции транспортных средств, и в то же самое время допускает перемещение транспортных средств на вагонетках, которые перемещаются только в том случае, когда на вагонетках фактически перемещается конструкция транспортного средства, подлежащего обработке, посредством погружения в ванны для обработки, содержащиеся в резервуарах для обработки.

Сущность изобретения

Проблема, которую должно решить настоящее изобретение, заключается в том, чтобы разработать устройство для поверхностной обработки компонентов, которое указано выше, и которое имеет такие конструкционные и функциональные характеристики, чтобы выполнить вышеупомянутое требование и в то же время устранить недостатки, упомянутые в отношении известного уровня техники.

Эту проблему решает устройство для поверхностной обработки компонентов в соответствии с пунктом 1 формулы настоящего изобретения.

Краткое описание чертежей

Дополнительные характеристики и преимущества устройства для поверхностной обработки компонентов согласно настоящему изобретению становятся очевидными из следующего описания некоторых соответствующих предпочтительных вариантов осуществления, которые представлены в качестве неограничительного примера со ссылкой на прилагаемые фигуры, в числе которых:

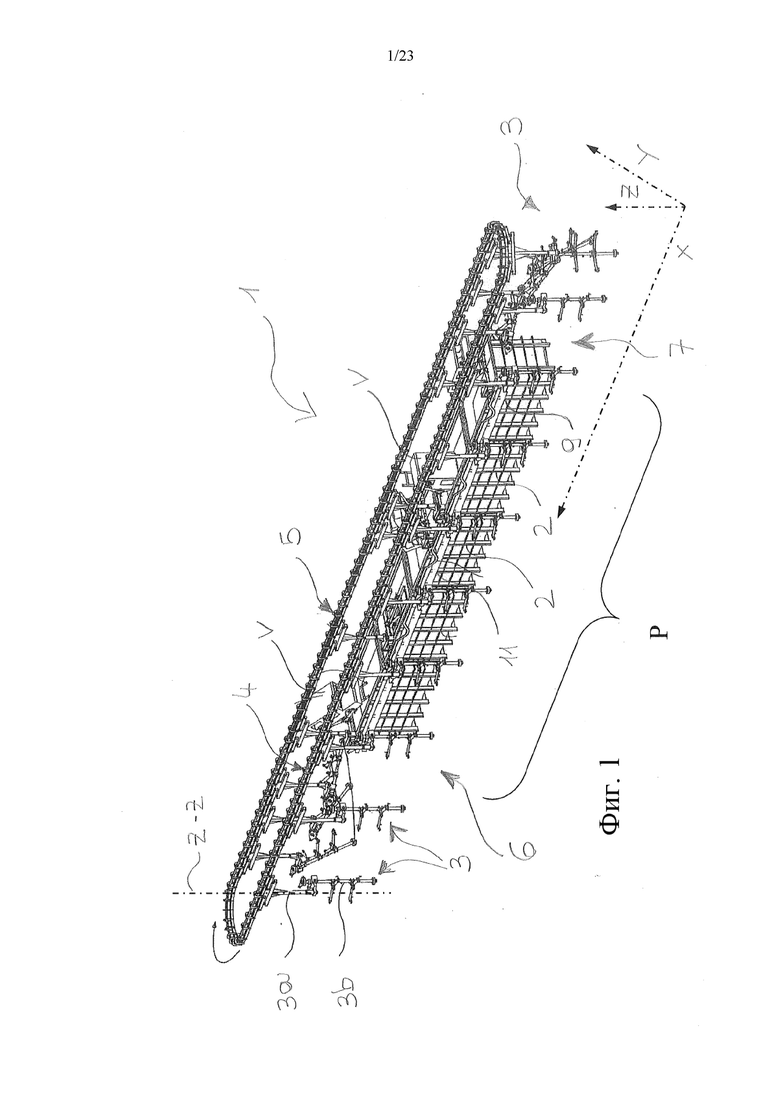

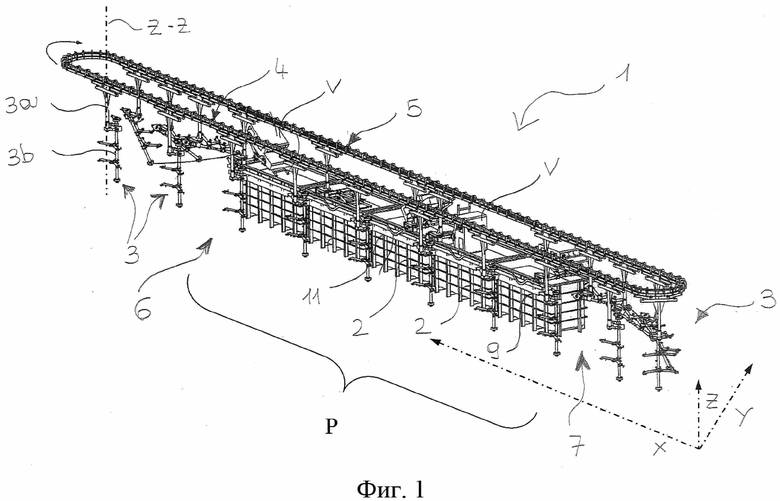

- на фиг. 1 представлено общее перспективное изображение устройства согласно настоящему изобретению в соответствии с первым вариантом его осуществления;

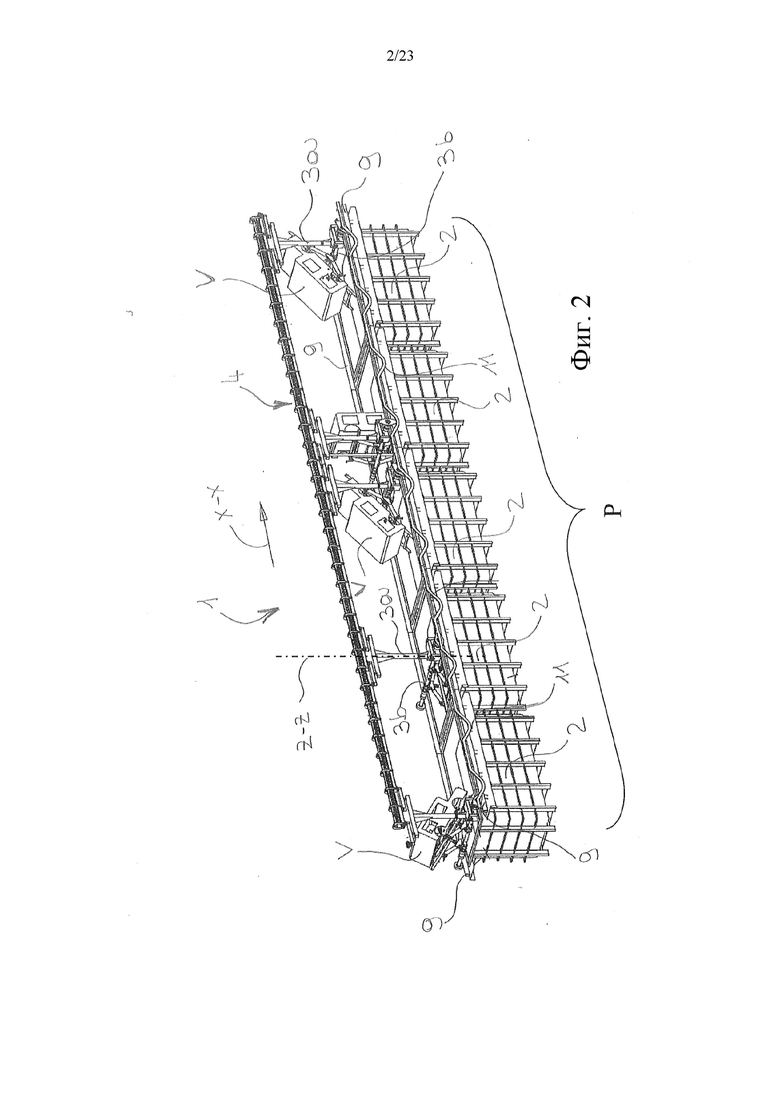

- на фиг. 2 и 3 представлены два отдельных перспективных изображения части траектории для обработки устройства, проиллюстрированного на фиг. 1, с двух различных точек зрения;

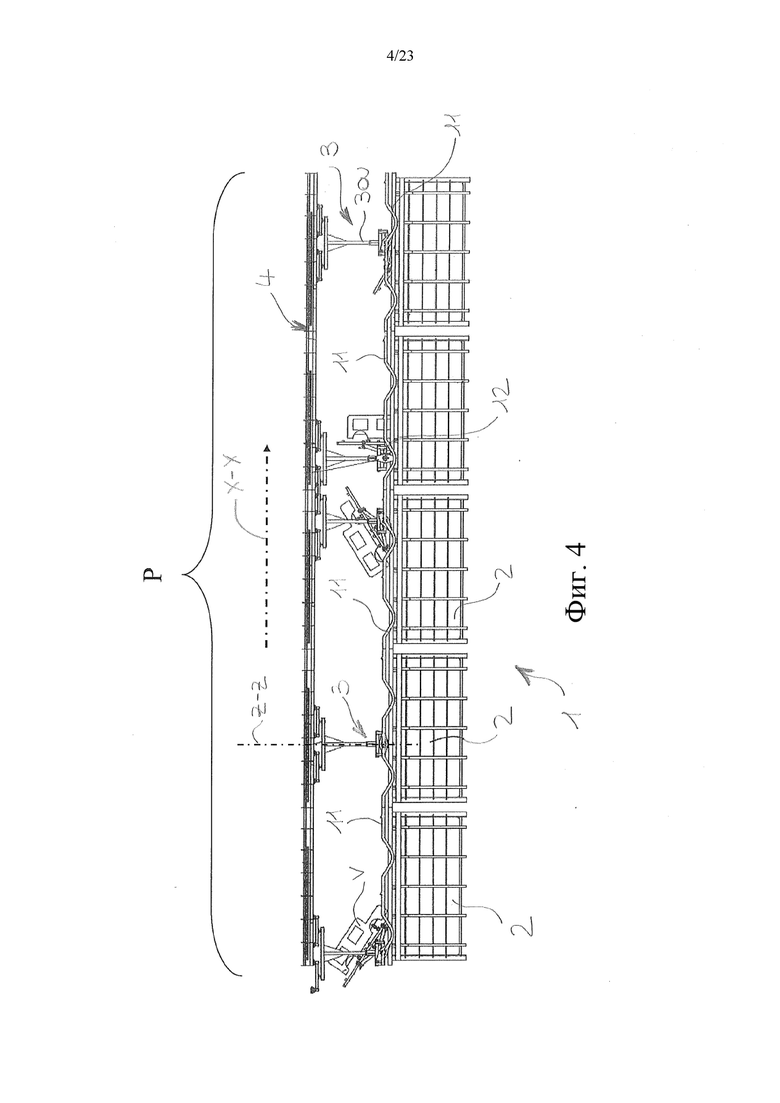

- на фиг. 4 представлено продольное изображение сверху части траектории для обработки устройства, проиллюстрированного на фиг. 1;

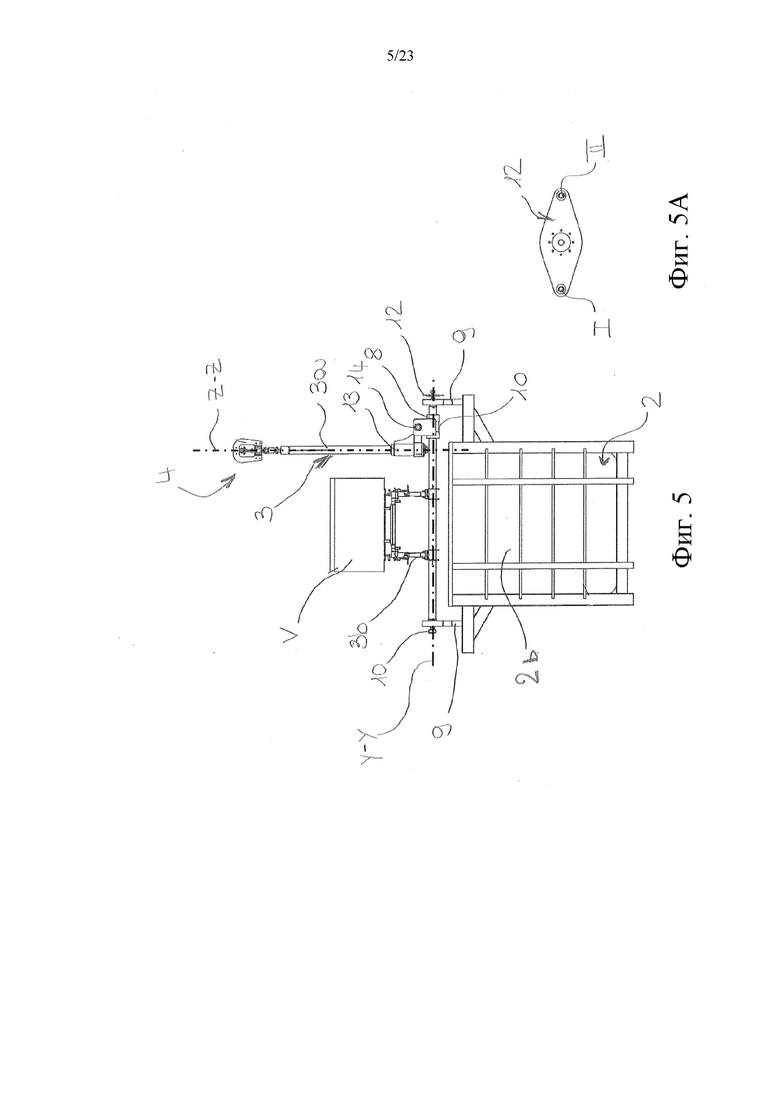

- на фиг. 5 представлено поперечное изображение сверху траектории для обработки устройства, проиллюстрированного на фиг. 1, с конструкцией транспортного средства, перемещаемой в более высоком положении по отношению к высоте резервуаров для обработки;

- на фиг. 5a представлено подробное изображение сверху рычага с двумя балками, проиллюстрированного на фиг. 5;

- на фиг. 6 представлено изображение в частичном поперечном разрезе траектории для обработки устройства, проиллюстрированного на фиг. 1, с конструкцией транспортного средства, перемещаемой в перевернутом положении внутри резервуара для обработки;

- на фиг. 6a представлено подробное изображение сверху рычага с двумя балками, проиллюстрированного на фиг. 6;

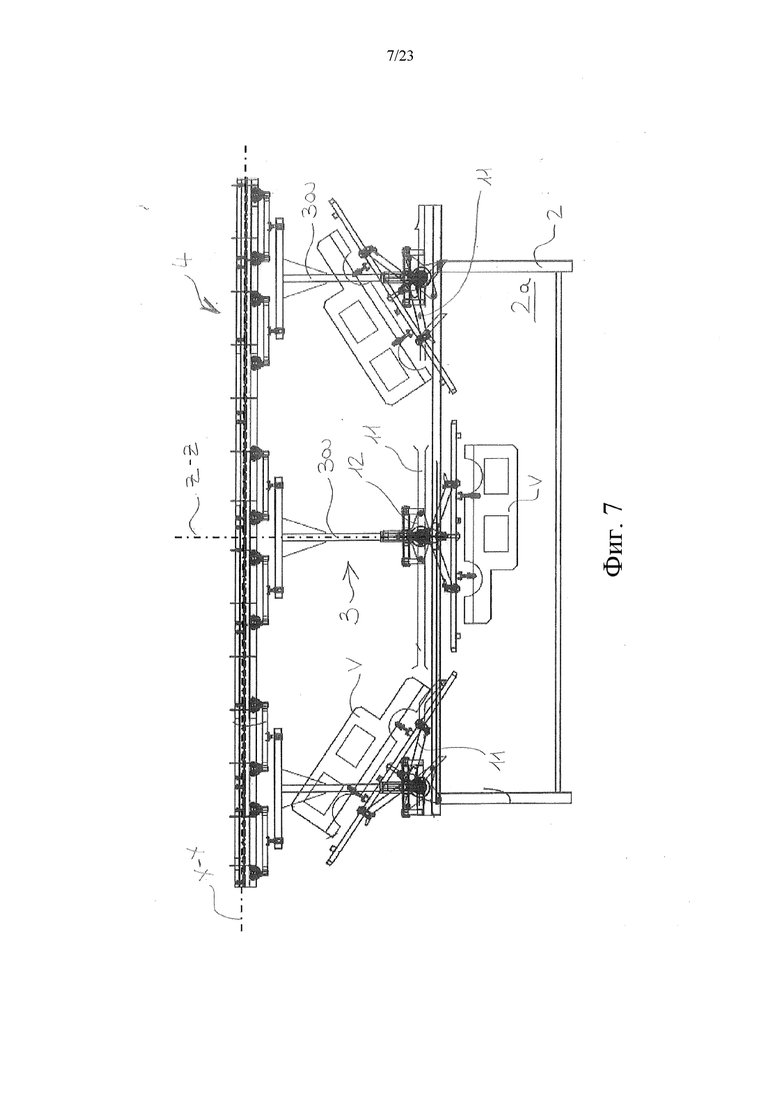

- на фиг. 7 представлено изображение в частичном продольном разрезе траектории для обработки устройства, проиллюстрированного на фиг. 1, с положением, которое занимает перемещаемая конструкция транспортного средства по отношению к резервуару для обработки;

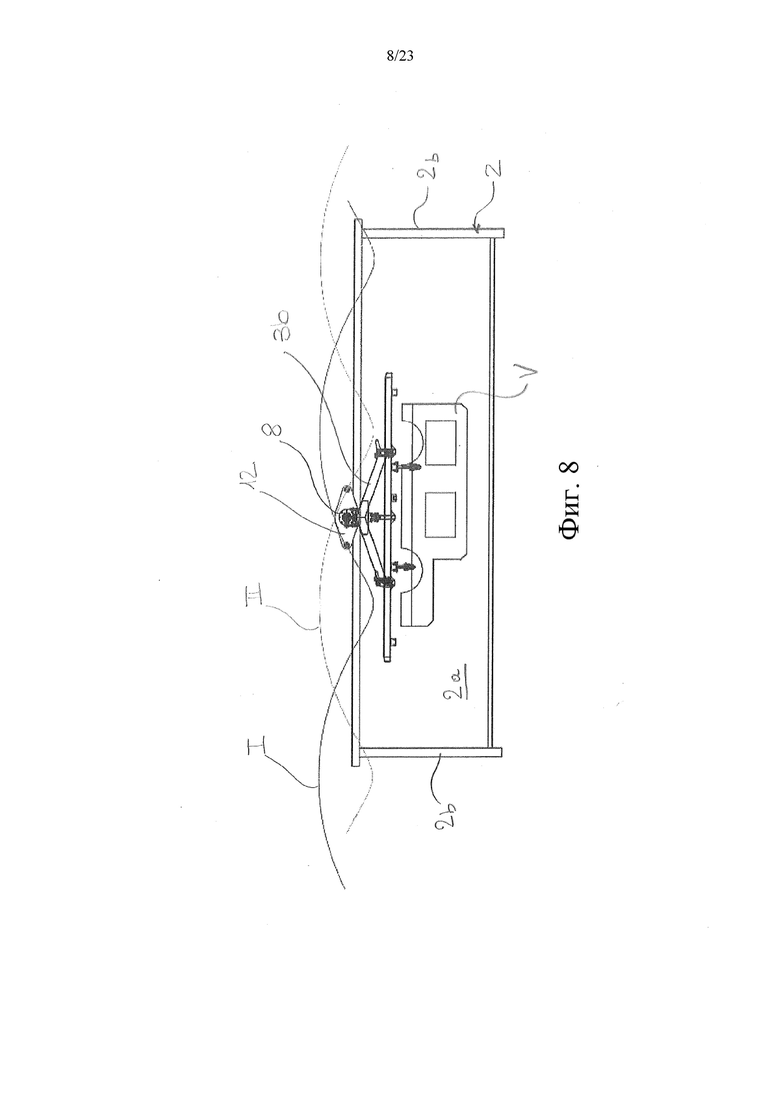

- на фиг. 8 представлено изображение в частичном продольном разрезе траектории для обработки устройства, проиллюстрированного на фиг. 1, с конструкцией транспортного средства, перемещаемой в перевернутом положении внутри резервуара для обработки и с указанием траекторий движения, по которым следуют свободные концы двух балок рычага, проиллюстрированного на фиг. 5a и 6a, после взаимодействия с кулачковыми элементами;

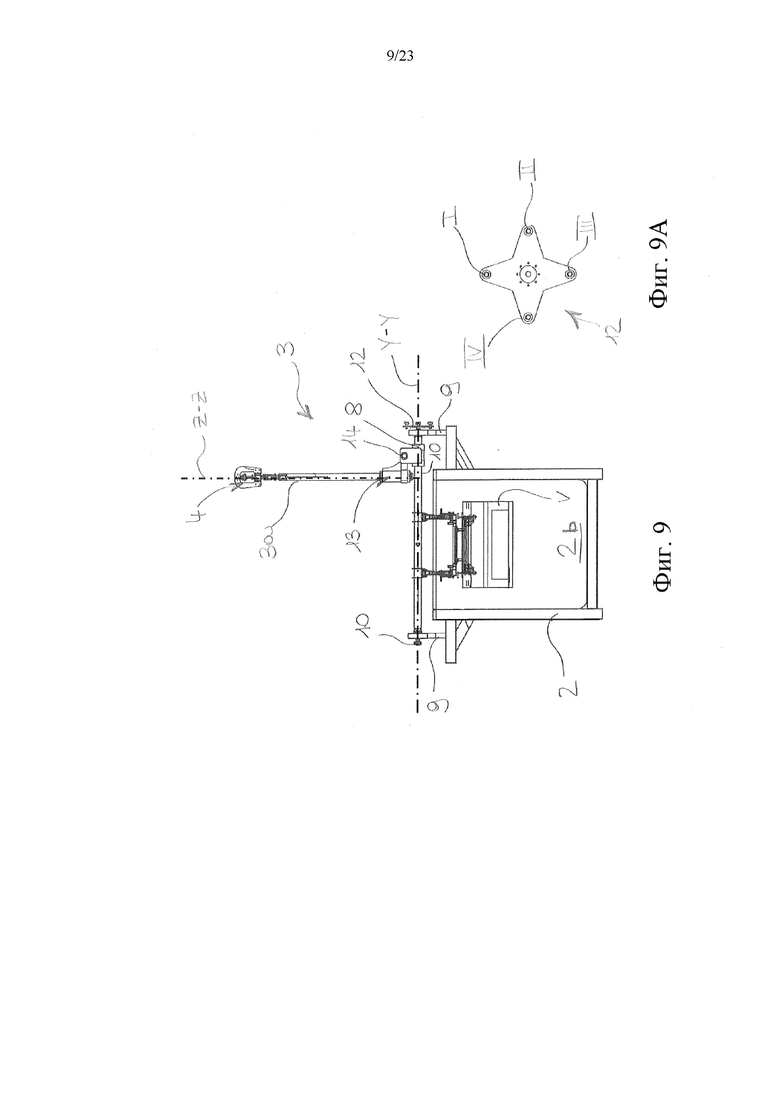

- на фиг. 9 представлено изображение в частичном поперечном разрезе траектории для обработки устройства, проиллюстрированного на фиг. 1, с конструкцией транспортного средства, перемещаемой в перевернутом положении внутри резервуара для обработки;

- на фиг. 9a представлено подробное изображение сверху креста с четырьмя балками, проиллюстрированного на фиг. 9;

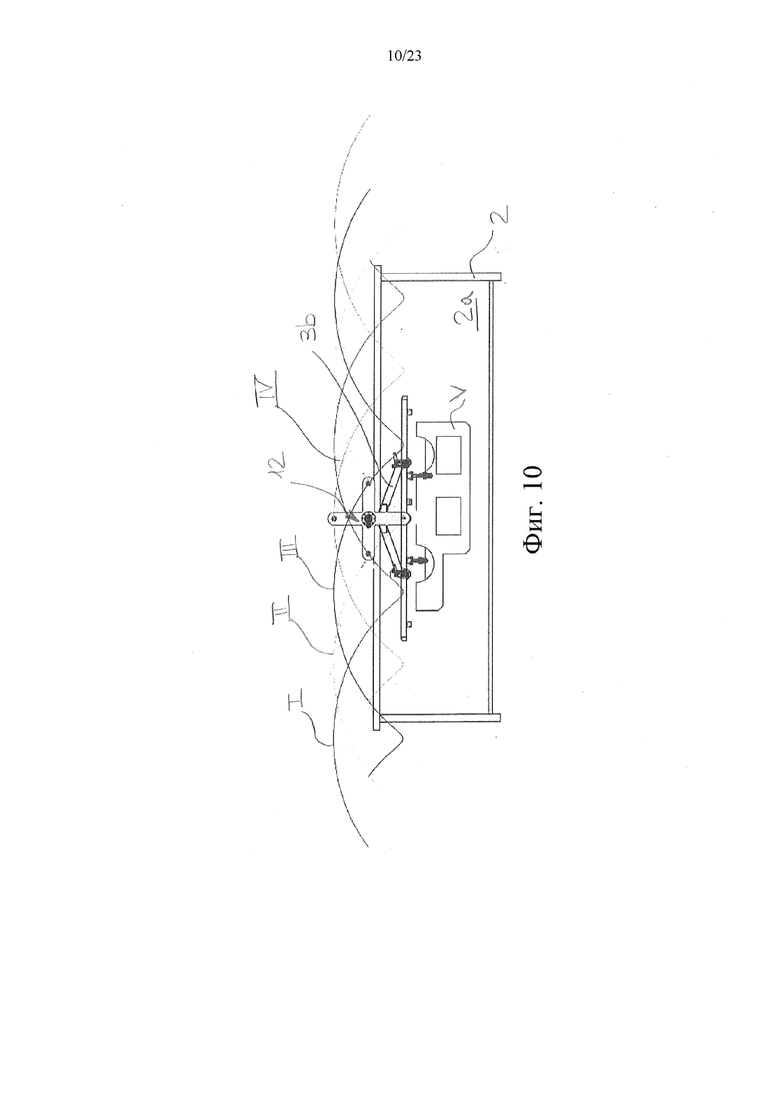

- на фиг. 10 представлено изображение в частичном продольном разрезе траектории для обработки устройства, проиллюстрированного на фиг. 1, с конструкцией транспортного средства, перемещаемой в перевернутом положении внутри резервуара для обработки, и с указанием траекторий движения, по которым следуют свободные концы балок креста, проиллюстрированного на фиг. 9a, после взаимодействия с кулачковыми элементами;

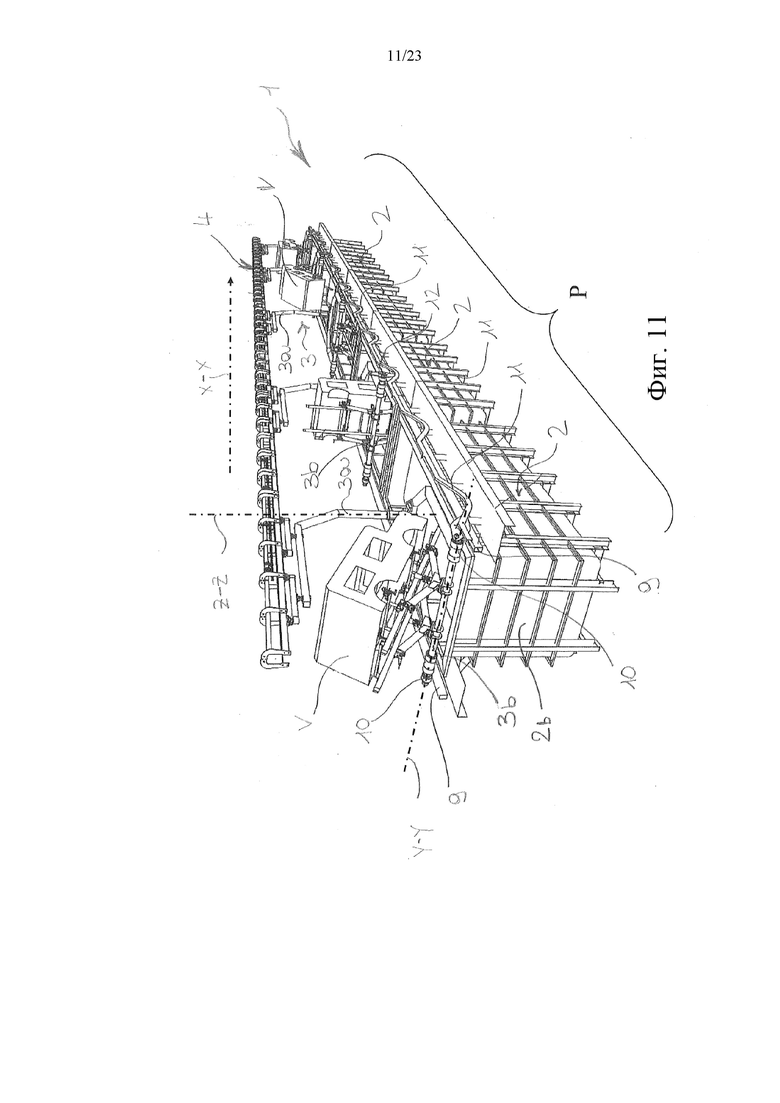

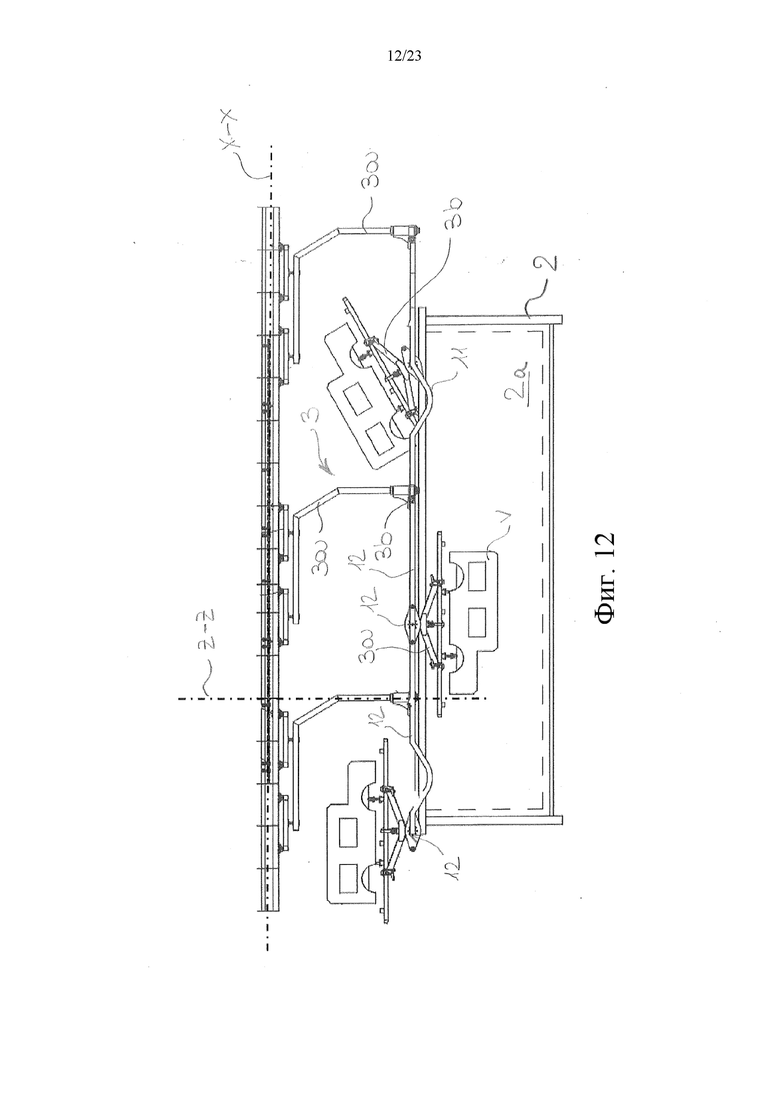

- на фиг. 11 представлено упрощенное перспективное изображение части траектории для обработки устройства согласно второму варианту осуществления настоящего изобретения;

- на фиг. 12 представлено изображение в частичном продольном разрезе траектории для обработки устройства, проиллюстрированного на фиг. 11, с положением, которое занимает конструкция транспортного средства, перемещаемая по отношению к резервуару для обработки;

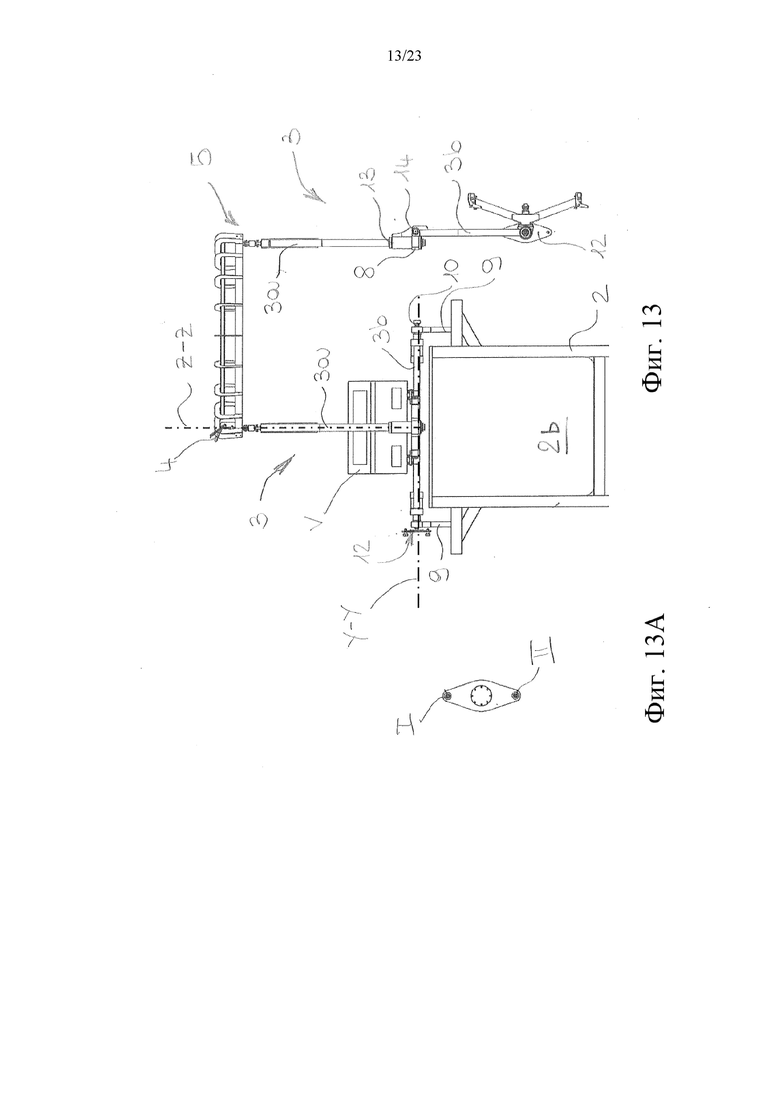

- на фиг. 13 представлено поперечное изображение сверху траектории для обработки устройства, проиллюстрированного на фиг. 1, с конструкцией транспортного средства, перемещаемой в более высоком положении по отношению к высоте резервуаров для обработки;

- на фиг. 13a представлено подробное изображение сверху рычага с двумя балками, проиллюстрированного на фиг. 13;

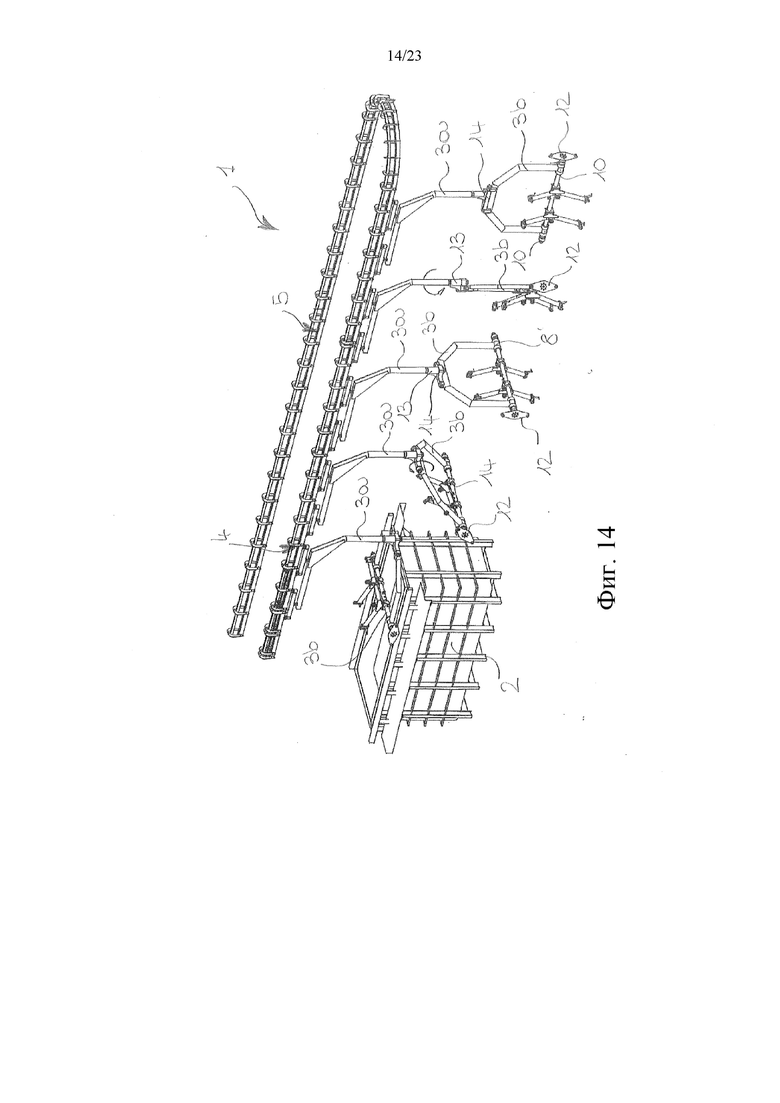

- на фиг. 14 представлено подробное упрощенное перспективное изображение устройства, проиллюстрированного на фиг. 11, с горизонтальным и вертикальным движением вагонеток на выпуске траектории для обработки после выгрузки конструкции перемещаемого транспортного средства;

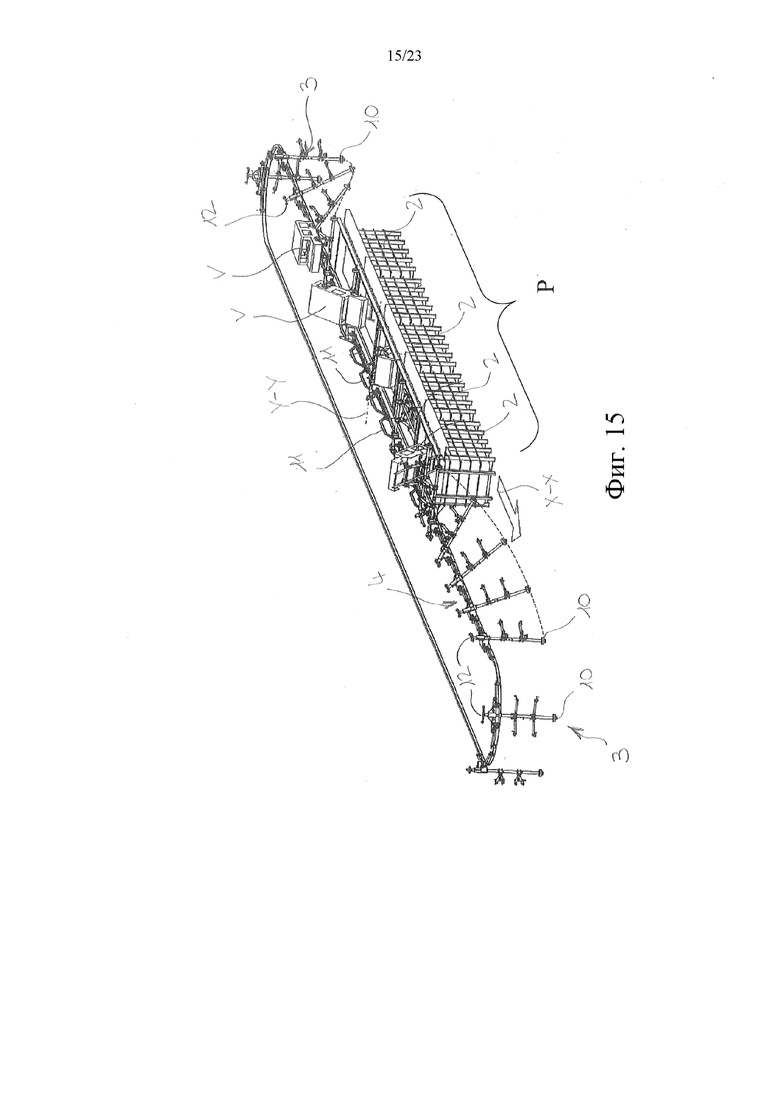

- на фиг. 15 представлено упрощенное перспективное изображение устройства согласно третьему варианту осуществления настоящего изобретения;

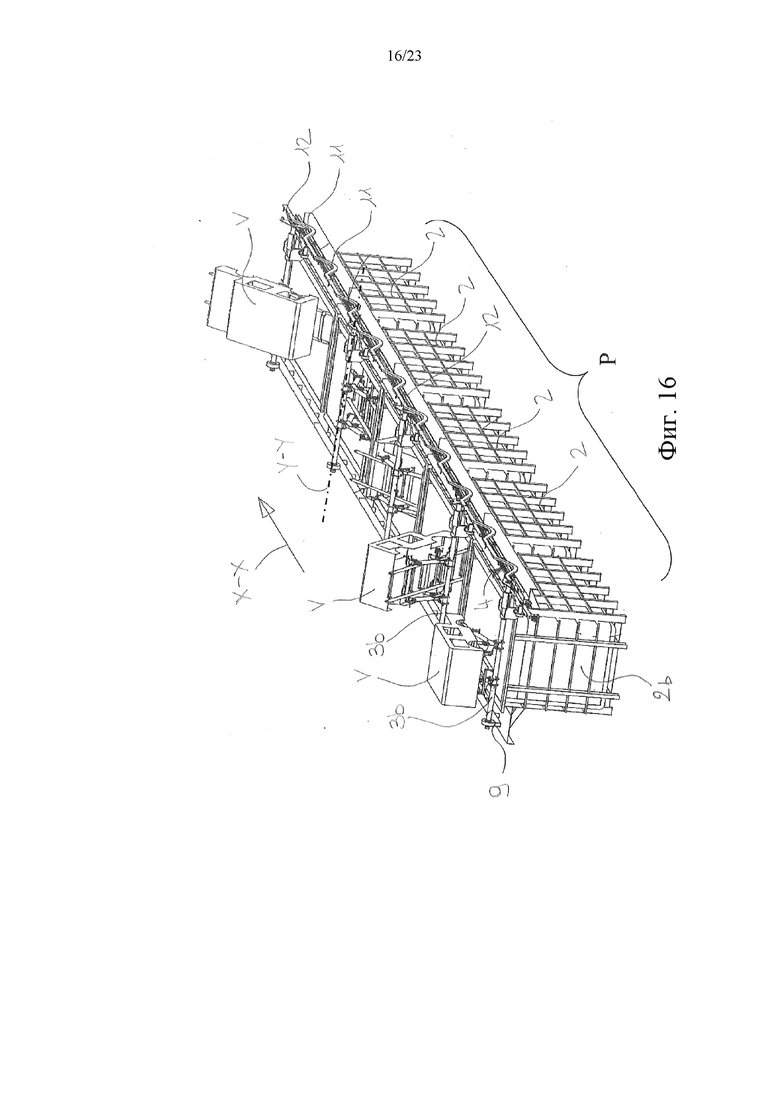

- на фиг. 16 представлено отдельное перспективное изображение части траектории для обработки устройства, проиллюстрированного на фиг. 15;

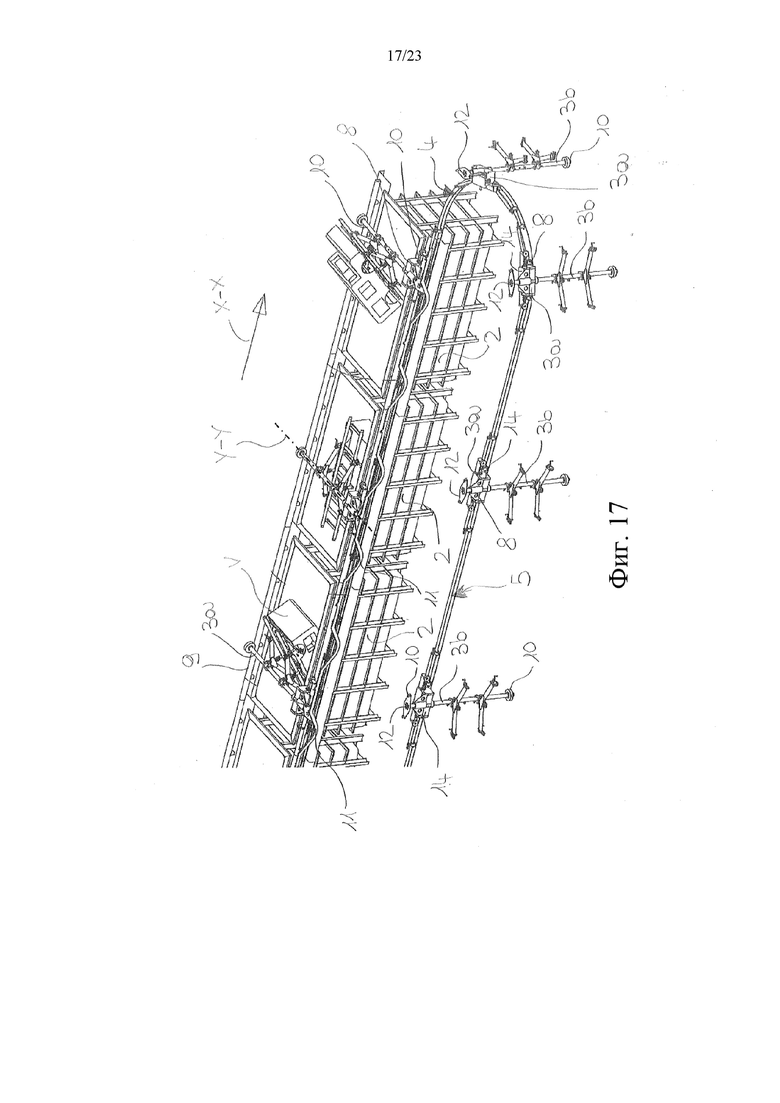

- на фиг. 17 представлено подробное упрощенное перспективное изображение устройства, проиллюстрированного на фиг. 15, с горизонтальным и вертикальным движением вагонеток на выпуске траектории для обработки после выгрузки конструкции перемещаемого транспортного средства;

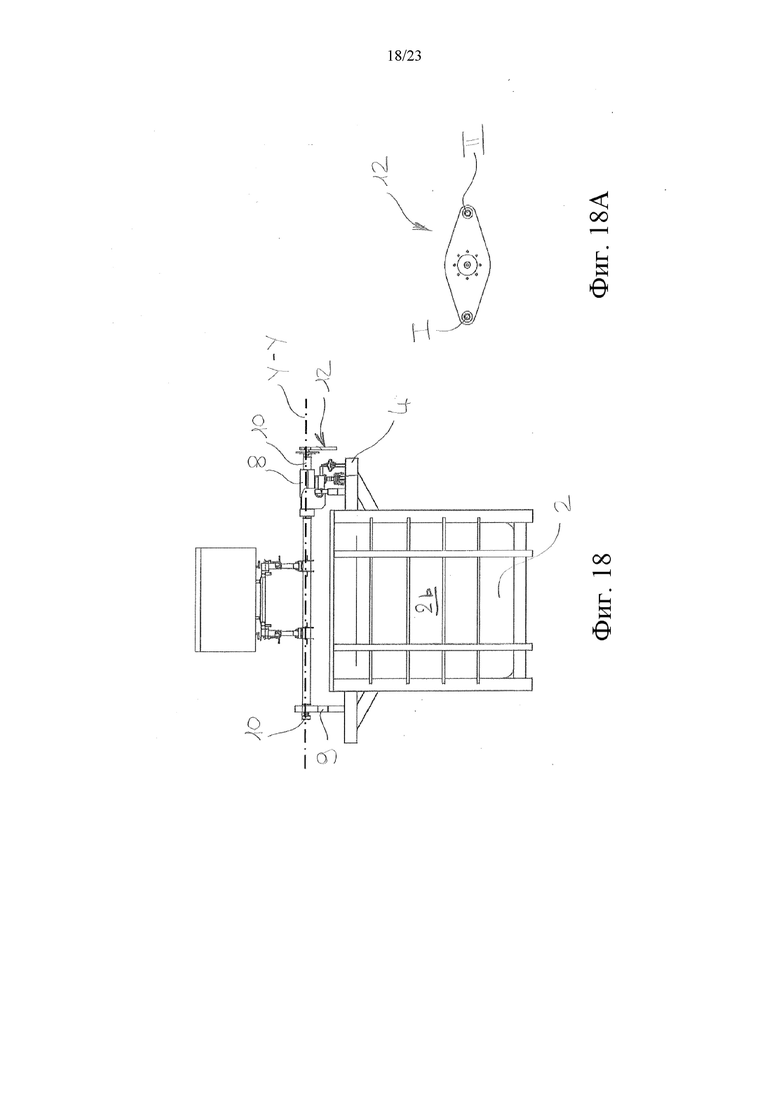

- на фиг. 18 представлено поперечное изображение сверху траектории для обработки устройства, проиллюстрированного на фиг. 15, с конструкцией транспортного средства, перемещаемой в более высоком положении по отношению к высоте резервуаров для обработки;

- на фиг. 18a представлено подробное изображение сверху рычага с двумя балками, проиллюстрированного на фиг. 18;

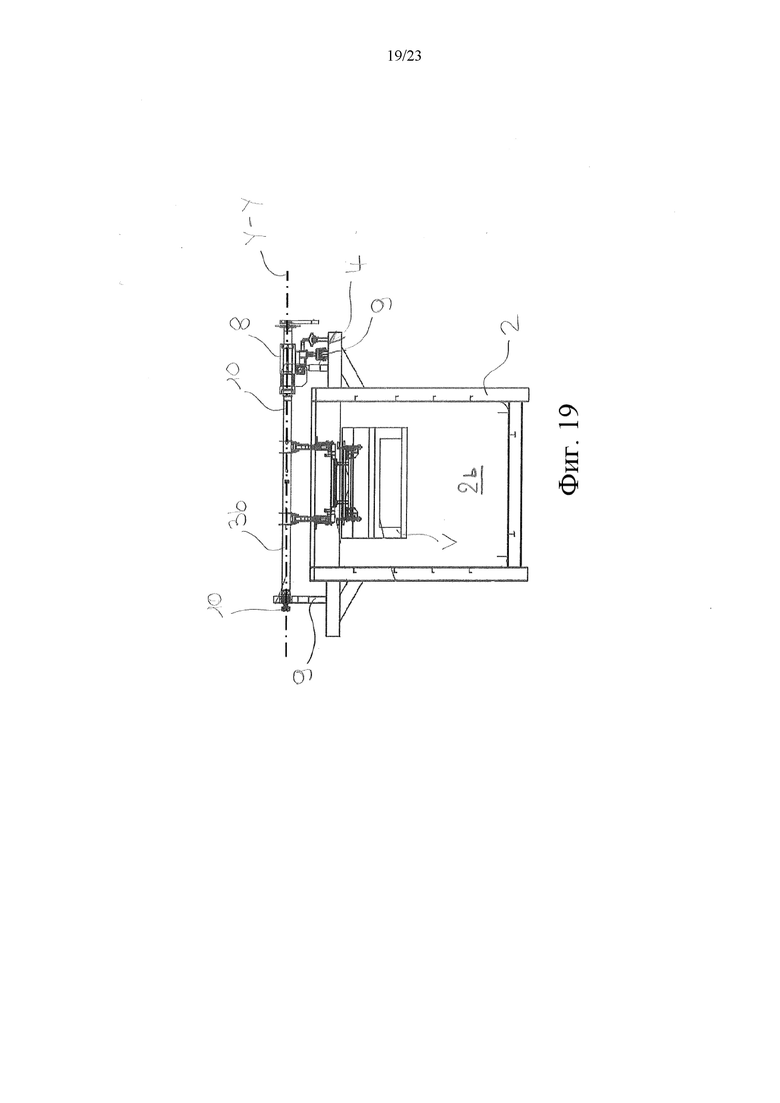

- на фиг. 19 представлено изображение в частичном поперечном разрезе траектории для обработки устройства, проиллюстрированного на фиг. 15, с конструкцией транспортного средства, перемещаемой в перевернутом положении внутри резервуара для обработки;

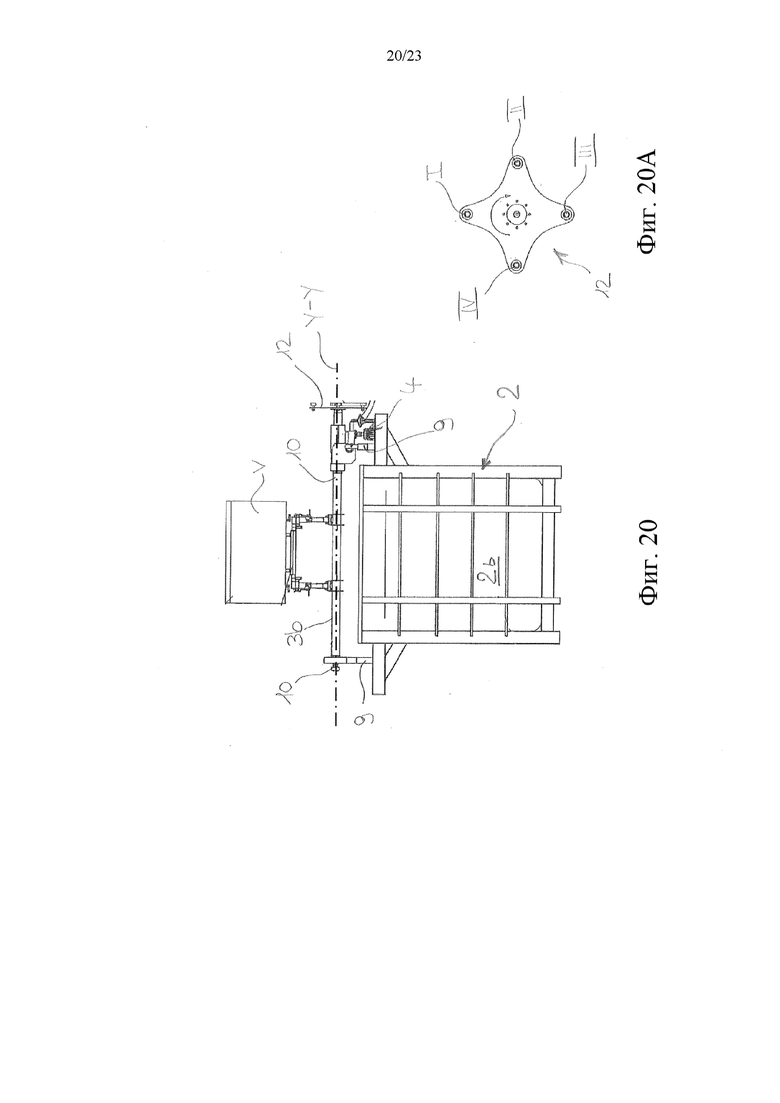

- на фиг. 20 представлено изображение в частичном поперечном разрезе траектории для обработки устройства, проиллюстрированного на фиг. 15, с конструкцией транспортного средства, перемещаемой в более высоком положении по отношению к высоте резервуаров для обработки;

- на фиг. 20a представлено подробное изображение сверху креста с четырьмя балками, проиллюстрированного на фиг. 20;

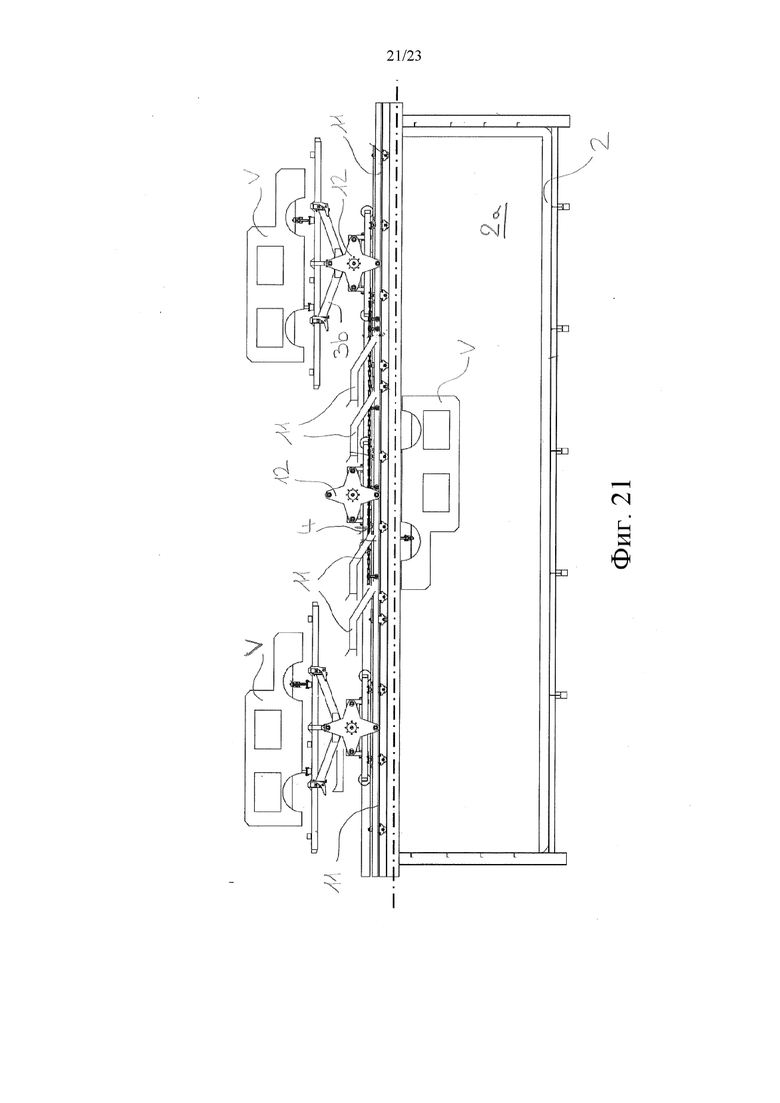

- на фиг. 21 представлено изображение в частичном продольном разрезе траектории для обработки устройства, проиллюстрированного на фиг. 15, в варианте с четырехбалочным крестом, проиллюстрированным на фиг. 20 и 20a, с положением, которое занимает конструкция транспортного средства, перемещаемая по отношению к резервуару для обработки;

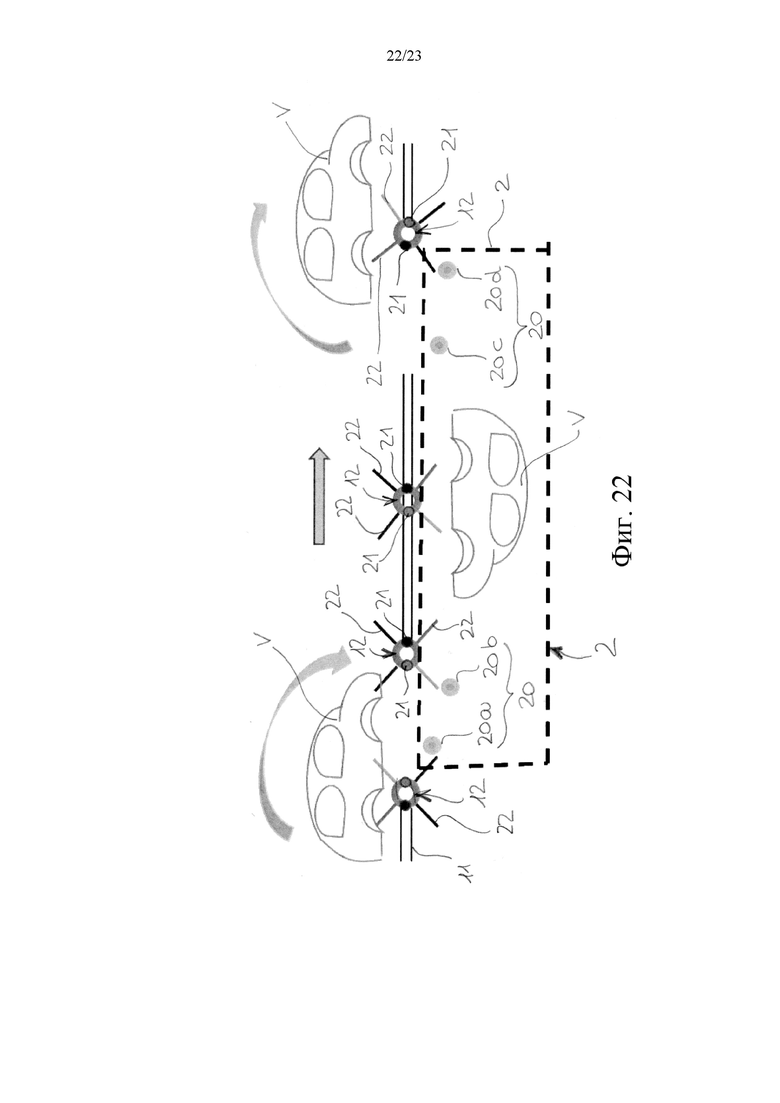

- на фиг. 22 представлено схематическое и упрощенное продольное изображение части устройства согласно четвертому варианту осуществления настоящего изобретения, которое соответствует устройству согласно указанному третьему варианту осуществления, и

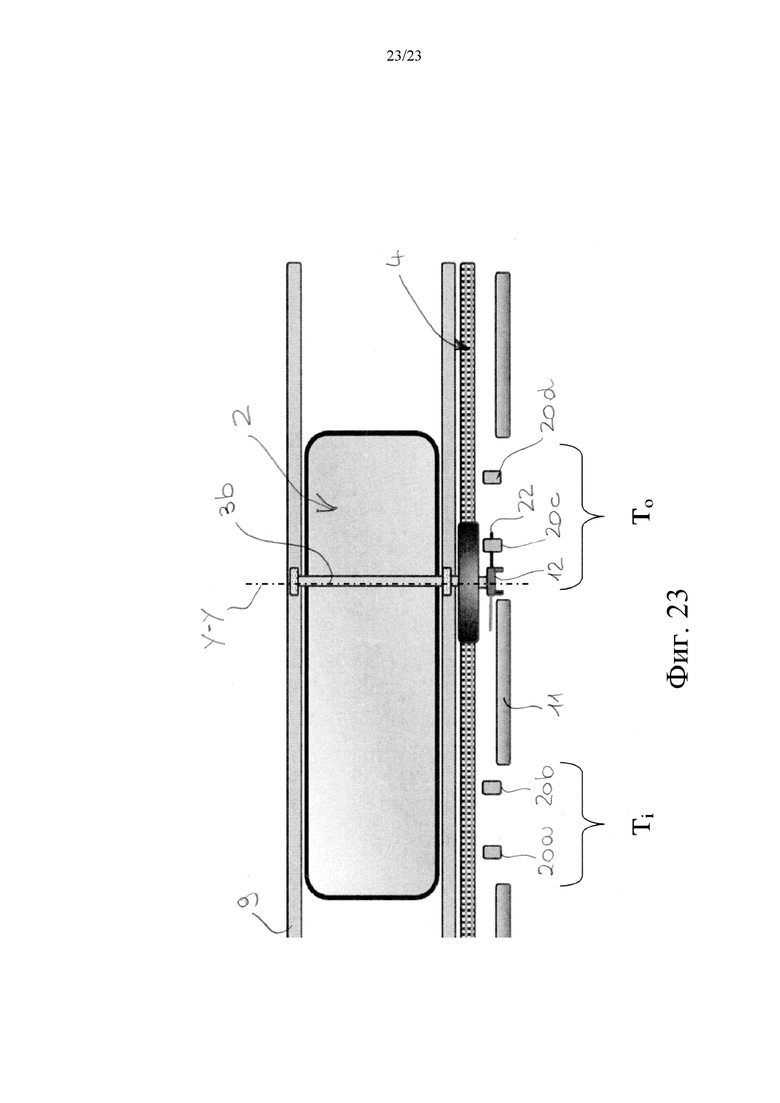

- на фиг. 23 представлено схематическое и упрощенное изображение сверху устройства, проиллюстрированного на фиг. 22.

Подробное описание изобретения

Рассмотрим фиг. 1-21, где номером 1 обозначено в целом устройство для поверхностной обработки компонентов согласно настоящему изобретению, в частности, устройство для обработки конструкции транспортного средства посредством полного погружения обрабатываемой конструкции в ванны для обработки, содержащиеся в резервуарах для обработки.

устройство 1 для поверхностной обработки компонентов содержит:

- два или большее число резервуаров 2 для обработки, как правило, это число составляет тринадцать (следует отметить, что для простоты представления на прилагаемых фигурах проиллюстрировано меньшее число резервуаров для обработки), в которых содержатся ванны для обработки, и которые расположены последовательно друг за другом, определяя траекторию P для обработки конструкции транспортного средства V;

- множество вагонеток 3, причем каждая вагонетка 3 из указанного множества вагонеток выполнена с возможностью подвешивания на крюке, поддержки и транспортировки транспортного средства V, подлежащего обработке;

- первое цепное приводное приспособление 4 для перемещения указанных вагонеток 3 в ходе движения вперед вдоль указанной траектории P в продольном направлении X-X перемещения от расположенной выше по потоку станции 6 до расположенной ниже по потоку станции 7 впуска и, соответственно, выпуска указанных вагонеток с указанной траектории P для обработки;

- второе приводное приспособление для перемещения указанных вагонеток (3) в ходе обратного движения от указанной расположенной ниже по потоку станции 7 до указанной расположенной выше по потоку станции 6.

Следовательно, указанная траектория P определена от указанной расположенной выше по потоку станции 6 впуска до указанной расположенной ниже по потоку станции 7 выпуска указанных вагонеток по отношению к направлению перемещения указанных вагонеток от указанной расположенной выше по потоку станции 6 впуска до указанной расположенной ниже по потоку станции 7 выпуска.

Указанные резервуары 2 для обработки содержат противоположные продольные стороны 2a и противоположные поперечные стороны (или передние концы) 2b, соответственно, проходящие в продольном направлении по отношению к указанной траектории P и в поперечном направлении по отношению к указанной траектории P.

Следует отметить, что указанная траектория P для обработки конструкции транспортного средства также обычно называется терминами «туннель» или «туннель для обработки», даже при отсутствии контейнерных элементов, подходящих для определения эффективного закрытого туннеля, открытого только на передних концах.

Указанные вагонетки 3:

- выполнены с возможностью избирательного подвешивания на крюке в соединении с указанным первым цепным приводным приспособлением 4 на указанной расположенной выше по потоку станции 6 для перемещения вдоль указанной траектории P в ходе указанного движения вперед и

- выполнены с возможностью избирательного высвобождения от связи в соединении с указанным первым цепным приводным приспособлением 4, согласно способу уже известному и используемому ранее и относящемуся к известным устройствам энергоэкономичного типа.

Как становится более очевидным из следующего описания, избирательное введение вагонеток 3 в соединение с первым цепным приводным приспособлением 4 происходит на расположенной выше по потоку станция 6. Как правило, когда это необходимо, вагонетка, на которую загружена конструкция транспортного средства V, подлежащего обработке, перемещается на станцию впуска, расположенную выше по потоку, таким образом, чтобы соединяться первым цепным приводным приспособлением 4, которое обычно всегда находится в движении согласно траектория замкнутого контура, в которой определены прямая ветвь и обратная ветвь между расположенной ниже по потоку станцией 7 и расположенной выше по потоку станцией 6.

Преимущественно каждая вагонетка 3 содержит:

- первый сегмент 3a, который определяет первый сегмент вагонетки, который в ходе перемещения может быть присоединено как единое целое к указанному первому цепному приводному приспособлению 4 и быть выполнен с возможностью высвобождения, и

- второй сегмент 3b, который определяет второй сегмент вагонетки, который в процессе движения вдоль указанной траектории P проходит в поперечном направлении Y-Y по отношению к указанному продольному направлению X-X перемещения и соединен как единое целое в процессе вращения с указанным первым сегментом 3a вагонетки посредством первого шарнирного приспособления 8.

На этом изображении каждая вагонетка избирательно и индивидуально соединена в ходе перемещения с указанным первым цепным приводным приспособлением 4, когда это требуется, т.е. когда на вагонетку загружена конструкция транспортного средства V, и предусмотрено начало цикла обработки указанной конструкция транспортного средства.

Следует отметить, что:

- вышеупомянутый второй сегмент 3b представляет собой сегмент вагонетки 3, выполненный с возможностью подвешивания на крюке, поддержки и транспортировки транспортного средства V, подлежащего обработке, и

- указанное первое шарнирное приспособление 8 допускает вращение указанного второго сегмента 3b по отношению к указанному первому сегменту 3a вокруг оси поперечного вращения, проходящей в указанном поперечном направлении Y-Y.

Преимущественно устройство 1 содержит противоположные опорные и скользящие направляющие 9, проходящие аксиально только вдоль указанной траектории P, вблизи, т.е. на минимальном расстоянии от верхнего конца указанных продольных сторон 2a указанных резервуаров 2 для обработки, чтобы поддерживать и/или направлять противоположные поперечные концы 10 указанных вагонеток 3.

В соответствии с представленными вариантами осуществления, указанные опорные и скользящие направляющие 9 находятся на расстоянии друг от друга, таким образом, чтобы быть удаленными от продольной центральной линии по отношению к продольным сторонам 2a таких резервуаров 2 для обработки. В результате этого каждая вагонетка должна устойчиво поддерживаться на своих противоположных поперечных концах, другими словами, на противоположных концах вагонетки в поперечном направлении Y-Y, для всей секции, в которой она проходит по траектории P.

Преимущественно второй сегмент 3b каждой вагонетки 3 содержит соединительный элемент 12, который на части указанной траектории P соединяется посредством кулачково-ползункового соединения с кулачковыми элементами 11, которые расположены вдоль указанной траектории P.

В процессе перемещения вагонетки 3 вдоль траектории P кулачково-ползунковое соединение, которое существует между вышеупомянутым соединительным элементом 12 и кулачковыми элементами 11, которые расположены вдоль указанной траектории P, реализовано таким образом, чтобы вызывать полный оборот указанных вагонеток в соответствии с одним или более из указанных резервуаров 2 для обработки в процессе перемещения указанных вагонеток 3 вдоль указанной траектории P.

По существу, при подходе к резервуару 2 для обработки, происходят:

- первый поворот (переворот) на 180(вокруг указанной поперечной оси вращения второго сегмента 3b вагонетки 3, причем переворот осуществляется в соответствии с начальной секцией указанного резервуара 2 для обработки, и

- второй поворот (переворот) на 180(вокруг указанной поперечной оси вращения второго сегмента 3b вагонетки 3, причем этот переворот осуществляется в соответствии с заключительной секцией указанного резервуара 2 для обработки, которая также определена в этом случае по отношению к направлению перемещения вагонеток 3 вдоль указанной траектории P.

Для этой цели указанные кулачковые элементы 11 присутствуют на противоположных поперечных сторонах 2b резервуаров 2 для обработки, и для этого вагонетка 3 и соответствующая соединенная и перемещаемая конструкция транспортного средства V должна находиться в перевернутом положении, чтобы полностью погружаться в ванну для обработки, содержащуюся в указанном резервуаре 2 для обработки.

По существу, переворот вагонетки, которая входит и выходит из резервуаров 2 для обработки, допускает содержание продольной длины резервуаров 2 для обработки, поскольку не является обязательным обеспечение впускного и выпускного наклонов на противоположных поперечных сторонах 2b резервуаров для обработки, которые определяют противоположные впускные концы по отношению к направлению перемещения вагонеток 3 вдоль траектории P.

Предпочтительно указанные кулачковые элементы 11, которые расположены вдоль указанной траектории P, имеют такие формы, чтобы создавать десмодромное соединение с указанным соединительным элементом 12 второго сегмента 3b вагонетки 3.

Предпочтительно указанная кулачковая траектория 11 имеет C-образную форму в поперечном сечении.

Предпочтительно указанные кулачковые элементы 11, которые расположены вдоль траектории P, содержат одну или более рельсовых направляющих 11, которые проходят на протяжении всей длины траектории P.

Следует отметить, что, как было описано выше, оказывается преимущественным, что указанные противоположные опорные и скользящие направляющие 9, проходящие вдоль указанной траектории P, расположены на минимальном расстояние, предпочтительно несколько выше, от верхнего конца продольных сторон 2a резервуаров 2 для обработки, чтобы обеспечивать полное погружение в ванну для обработки, содержащейся в резервуаре 2 для обработки конструкции транспортного средства V, которая перемещается посредством вагонетки 3, после указанного первого переворота на 180(вокруг указанной оси поперечного вращения второго сегмента 3b вагонеток 3. По существу, это предотвращает необходимость обеспечения присутствия дополнительного поддерживающего и приводного приспособления для снижения высоты транспортного средства V, перемещаемого вагонеткой 3, у резервуара 2 для обработки, что требуется, например, согласно документу WO2009/9083081 предшествующего уровня техники.

В соответствии с вариантом осуществления (см., например, фиг. 2, 5, 5a, 6, 6a, 8, 12, 13, 13a, 14, 16, 17, 18 и 18a) вышеупомянутый соединительный элемент 12 второго сегмента 3b вагонетки 3 содержит рычаг, содержащий две противоположные балки, проходящие одна за другой. Средний сегмент указанного рычага 12 соединен как единое целое в процессе вращения со вторым сегментом 3b соответствующей вагонетки 3, таким образом, что вращение указанного рычага 12 вокруг оси вращения, которая проходит в поперечном направлении Y-Y, вызывает одинаковое вращение указанного второго сегмента 3b вагонетки. Свободные концы I и II вышеупомянутых противоположных балок указанного рычага 12 представляют собой элементы, которые определяют ползуны, подходящие для соединения указанных кулачковых элементов 11, которые расположены вдоль указанной траектории P, для направления с их помощью, таким образом, чтобы поворачивать указанный рычаг вокруг вышеупомянутой оси вращения, которая проходит в указанном поперечном направлении Y-Y.

На фиг. 8 кривые I и II содержат представление точек, достигаемых концами I и II, соответственно, в процессе перемещения вдоль траектории P в соответствии с резервуаром 2 для обработки и, согласно описанию, определяют полный оборот второго сегмента 3a вагонетки 3 вокруг поперечной оси вращения Y-Y.

В соответствии с вариантом осуществления (см., например, фиг. 9, 9a, 10, 20, 20a, 21) вышеупомянутый соединительный элемент 12 второго сегмента 3b вагонетки 3 содержит четырехбалочный крест, у которого центральный сегмент соединен единое целое в процессе вращения со вторым сегментом 3b соответствующей вагонетки 3, таким образом, что вращение вокруг оси вращения, которая проходит в поперечном направлении Y-Y, вызывает одинаковое вращение указанного второго сегмента 3b вагонетки. Свободные концы I, II, III и IV указанных четырех балок указанного креста 12 представляют собой элементы, которые определяют ползуны, подходящие для соединения указанных кулачковых элементов 11, которые расположены вдоль указанной траектории P, чтобы направляться с их помощью, таким образом, то указанный рычаг приводится во вращение вокруг указанной оси вращения, проходящей в указанном поперечном направлении Y-Y. На фиг. 10 кривые I, II, III и IV содержат представление точек, которые проходят концы I, II, III и IV, соответственно, в процессе перемещения вдоль траектории P в соответствии с резервуаром 2 для обработки и, согласно описанию, определяют полный оборот второго сегмента 3a вагонетки 3 вокруг поперечной оси вращения Y-Y.

Предпочтительно свободные концы I и II или I, II, III и IV указанных балок рычага 12 или креста 12 предусматривают присутствие вращающихся приспособлений, чтобы вызывать вращение без скольжения указанных свободных концов с указанными кулачковыми элементами 11.

Следует отметить, что присутствие соединительного элемента 12 второго сегмента 3b вагонетки 3 в форме, напоминающей рычаг или крест, как описано выше, зависит от конкретных требований, которые должны быть выполнены, причем оба из указанных вариантов осуществления могут быть реализованы в трех различных вариантах осуществления, которые описаны ниже.

Согласно первому варианту осуществления (см. фиг. 1-7 и 9) вышеупомянутое первое цепное приводное приспособление 4 проходит:

• вдоль указанной траектории P,

• на более высоком уровне, чем максимальная высота, достигаемая указанными сторонами 2a, 2b указанных резервуаров 2 для обработки и

• в поперечном положении по отношению к продольной центральной линии указанных резервуаров 2 для обработки, предпочтительно в поперечном положении или у наиболее ориентированной по отношению к вертикальной линии, проходящей через продольные стороны 2a указанных резервуаров 2 для обработки.

Согласно этому первому варианту осуществления первый сегмент 3a указанной вагонетки 3 содержит балку, которая проходит по направлению вниз от первого цепного приводного приспособления 4 к указанному второму сегменту 3b указанной вагонетки 3, предпочтительно вплоть до одного из двух противоположных поперечных концов указанного первого сегмента 3a.

Согласно второму варианту осуществления (см. фиг. 11-14) указанное первое цепное приводное приспособление 4 проходит:

• вдоль указанной траектории P,

• на более высоком уровне, чем максимальная высота, достигаемая указанными сторонами 2a, 2b указанных резервуаров 2 для обработки и

• в положении, практически ориентированным с продольной центральной линией указанных резервуаров 2 для обработки или с наибольшим сдвигом на такое расстояние, чтобы не выходить за вертикальную линию, проходящую через продольные стороны 2a указанных резервуаров 2 для обработки.

Согласно этому третьему варианту осуществления указанный первый сегмент 3a указанной вагонетки 3 содержит балку, которая проходит в поперечном направлении и по направлению вниз от указанного первого цепного приводного приспособления 4 к указанному второму сегменту 3b указанной вагонетки 3.

Согласно третьему варианту осуществления (см. фиг. 15-21) указанное первое цепное приводное приспособление 4 проходит:

• вдоль указанной траектории P,

• на высоте, практически соответствующей высоте указанных противоположных опорных и скользящих направляющих (9) и

• в поперечном положении, которое по отношению к продольной центральной линии указанных резервуаров 2 для обработки является в большей степени наружным или более ориентированным по отношению к вертикальной линии, проходящей через продольные стороны 2a указанных резервуаров 2 для обработки.

В соответствии с этим вторым вариантом осуществления указанный первый сегмент 3a каждой вагонетки 3 содержит балку, которая проходит от указанного первого цепного приводного приспособления 4 к указанному второму сегменту 3b указанной вагонетки 3.

Предпочтительно указанное первое цепное приводное приспособление 4 содержит одиночную цепь, выполненную с возможностью избирательного соединения сегментов указанных первых вагонеток 3 для их перемещения вдоль указанной первой ветви указанной траектории.

В соответствии с представленными вариантами осуществления, вышеупомянутое второе приводное приспособление для перемещения вагонеток 3 при обратном движении от расположенной ниже по потоку станции 7 до расположенной выше по потоку станции 6 содержит обратную ветвь указанного первого цепного приводного приспособления 4, которая проходит от расположенной ниже по потоку станции 7 до расположенной выше по потоку станции 6.

В качестве альтернативы, согласно варианту осуществления, который не проиллюстрирован на фигурах, оказывается возможным обеспечение присутствия отдельного второго приводного приспособления для перемещения вагонеток 3 в ходе обратного движения от указанной расположенной ниже по потоку станции 7 до указанной расположенной выше по потоку станции 6, например, обеспечение присутствия фрикционного транспортера или другого транспортировочного приспособления. Этот альтернативный вариант осуществления является пригодным для применения, если обратная ветвь указанного первого цепного приводного приспособления 4 должна быть оптимизирована, таким образом, чтобы ограничивать габаритные размеры устройства, поскольку понятно, что для такой цели не всегда оказывается возможным достижение этого, также поручая цепному приводному приспособлению 4 задачу возвращения вагонеток 3 от расположенной ниже по потоку станции 7 до расположенной выше по потоку станции 6.

Согласно предпочтительному варианту осуществления настоящего изобретения в устройстве 1 указанный первый сегмент 3a вагонеток 3 содержит:

- балку, вдоль которой расположены:

• второе шарнирное приспособление 13 для обеспечения вращения вокруг вертикальной оси Z-Z сегмента указанной балки, которая расположена ниже по потоку, чем указанное второе шарнирное приспособление 13 по отношению к сегменту указанной балки, ближайшему к указанному первому цепному приводному приспособлению 4, и/или

• третье шарнирное приспособление 14 для обеспечения вращения по отношению к горизонтальной оси сегмента указанной балки, которая расположена ниже по потоку, чем указанное третье шарнирное приспособление 14 по отношению к сегменту указанной расположенной выше по потоку балки, ближайшей к указанному первому цепному приводному приспособлению 4,

а также механические приспособления (например, линейные исполнительные механизмы или цилиндрические поршневые системы и аналогичные устройства), которые вызывают вращение указанных сегментов указанной балки каждой вагонетки вокруг указанной вертикальной оси Z-Z и/или указанной горизонтальной оси вблизи или на выпуске из указанной станции, расположенные ниже по потоку и вблизи или на впуске указанной расположенной выше по потоку станции, таким образом, чтобы обеспечивать перемещение указанных вагонеток 3 вдоль указанной обратной траектории во вращающейся меньшей конфигурации.

Таким образом, в устройстве согласно настоящему изобретению обеспечена одиночная цепная транспортировочная система, которая может быть боковой (правой или левой) или центральной по отношению к резервуарам для обработки, в низком, среднем или высокий положение по отношению к верхнему концу резервуаров для обработки, для перемещения вагонеток, имеющих ось вращения, которая является поперечной по отношению к направлению движения вдоль траектории для обработки, и предпочтительно, ось вращения, которая является продольной по отношению к направлению перемещения указанной вагонетки, чтобы обеспечивать впуск на траекторию для обработки и выпуск с нее при повороте, соответственно, от вертикали к горизонтали и от горизонтали к вертикали второго сегмента вагонеток по отношению к первому сегменту.

Вблизи расположенной выше по потоку станции 6 траектории P для обработки каждая вагонетка, благодаря приводу (механическому, электрическому или пневматическому) вышеупомянутого механического приспособления, движется таким образом, чтобы ее собственная ось вращения переводится из вертикального низкого положения (в которое она перемещается в ходе обратного движения, как представлено, например, на фиг. 1, 13, 14, 15 и 17) в горизонтальное положение, которое является поперечным по отношению к направлению перемещения, в котором вагонетка является готовой для погрузки на нее конструкции транспортного средства V перед началом движения вдоль указанной траектории P с опорой на противоположные опорные и скользящие направляющие 9. Когда достигается эта конфигурация, вагонетка вставляется на линию вдоль указанной траектории P для обработки после погрузки на нее каркасной конструкции транспортного средства V, подлежащего обработке.

В зоне погрузки конструкций транспортных средств V на вагонетку 3 каждая конструкция транспортного средства V может быть преимущественно прикреплена непосредственно к соответствующей вагонетке 3. Для этой цели конструкция транспортного средства V располагается известным образом с соответствующими отверстиями, подходящими для соединения посредством эксцентриков, которыми оборудованы вагонетки 3. Вставка указанных эксцентриков в вышеупомянутые отверстия позволяет жестко прикреплять каждую конструкцию транспортного средства (V) к соответствующей вагонетке 3.

В качестве альтернативы, конструкция транспортного средства V, подлежащего обработке, уже может быть прикреплена на направляющих, которые, в свою очередь, подвешены на крюке и прикреплены к соответствующей вагонетке 3.

Аналогичным образом, после выхода с траектории P для обработки каждая вагонетка будет оставлять соответствующую перемещаемую конструкцию транспортного средства P в зоне выгрузки, которую определяет расположенная ниже по потоку станция 7, для последующего поворота в указанном нижнем вертикальном положении, как упомянуто выше.

В соответствии со всеми вариантами осуществления, которые описаны выше, рельсовые направляющие 11 проходят на протяжении всей длины указанной траектории P, даже выше резервуаров 2.

С другой стороны, в соответствии с альтернативной формой конструкции, которая относится ко всем трем вариантам осуществления, описанным выше, оказывается возможным, что рельсовые направляющие 11 прерываются в определенных продольных секциях указанной траектории P выше резервуаров 2, как описано далее в отношении фиг. 22 и 23.

Следует отметить, что на фиг. 22 и 23 представлена альтернатива по отношению к третьему варианту осуществления, который проиллюстрированы на фиг. 11-14, но одинаковые соображения также распространяются на два других варианта осуществления, которые описаны выше, при том условии, что присутствует признак рельсовых направляющих 11, которые должны прерываться в определенных продольных секциях траектории P, и присутствуют другие элементы, описанные ниже.

Таким образом, далее будет особо рассмотрен вариант осуществления, проиллюстрированный на фиг. 22 и 23, согласно которому:

- одна или более указанных рельсовых направляющих 11 прерываются у продольной впускной секции Ti и у продольной выпускной секции To каждого резервуара 2 для обработки, начиная от указанных поперечных сторон 2b, и в то же время

- у указанной продольной впускной секции Ti и у указанной продольной выпускной секции To каждого резервуара 2, указанные кулачковые элементы 11 содержат прерывистые ограничительные элементы 20, выполненные с возможностью взаимодействия с указанной частью 12 указанного второго сегмента 3b указанных вагонеток 3, и определяют указанный полный оборот вокруг указанной поперечной оси вращения, проходящей в указанном поперечном направлении Y-Y указанных вагонеток у каждого резервуара 2 для обработки в процессе перемещения вперед указанных вагонеток 3 вдоль указанной траектории P.

Предпочтительно вышеупомянутые прерывистые ограничительные элементы 20 содержат вращающиеся ролики 20a, 20b, 20c, 20d, поддерживаемые в фиксированном положении вдоль указанной траектории P, таким образом, что они могут поворачиваться вокруг соответствующей оси вращения, проходящей в указанном поперечном направлении Y-Y.

Предпочтительно для каждого резервуара 2 для обработки указанное устройство 1 содержит:

- у указанной продольной впускной секции Ti первый ограничительный элемент 20a, расположенный на меньшей высоте, чем высота рельсовой направляющей 11, и второй ограничительный элемент 20b, расположенный на меньшей высоте, чем высота указанного первого ограничительного элемента 20a и в продольном направлении ближе к среднему сегменту резервуара 2 для обработки, чем указанный первый ограничительный элемент 20a;

- у указанной продольной выпускной секции To третий 20c ограничительный элемент 20c, расположенный на меньшей высоте, чем высота указанной рельсовой направляющей 11, и четвертый ограничительный элемент 20d, расположенный на высоте между высотой указанного третьего ограничительного элемента 20c и высотой указанных рельсовых направляющих 11 и в продольном направлении более удаленный от среднего сегмента резервуара 2 для обработки, чем указанный третий ограничительный элемент 20c.

Указанный первый ограничительный элемент 20a и указанный второй ограничительный элемент 20b определяют переворот на 180(вокруг указанной поперечной оси вращения, проходящей в указанном поперечном направлении Y-Y указанных вагонеток 3 у указанной продольной впускной секции Ti, в то время как указанный третий ограничительный элемент 20c и указанный четвертый ограничительный элемент 20d определяют второй и последующий переворот на 180° вокруг указанной поперечной оси вращения, проходящей в указанном поперечном направлении Y-Y указанных вагонеток 3 у указанной продольной выпускной секции To.

Предпочтительно указанный соединительный элемент 12 второго сегмента 3b указанных вагонеток 3 должен содержать:

- средний сегмент 21, подходящий для десмодромного соединения с рельсовыми направляющими 11, и

- рычажные балки 22, предпочтительно рычажные балки четырехбалочного креста, подходящие для взаимодействия с указанными прерывистыми ограничительными элементами 20 в процессе перемещения вперед каждой вагонетки 3 вдоль указанной траектории P, что определяет переворот указанной вагонетки у каждой продольной впускной секции Ti и у каждой продольной выпускной секции To каждого резервуара для обработки 3.

Предпочтительно указанный средний сегмент 21 указанного соединительного элемента 12 должен содержать два вращающихся ролика 22a, 22b, которые поддерживает указанный соединительный элемент 12, таким образом, чтобы существовала возможность поворота вокруг оси вращения, проходящей в указанном поперечном направлении Y-Y, причем указанные два вращающихся ролика 22a, 22b являются подходящими для соединения указанных рельсовых направляющих 11 в двух точках, которые расположены с интервалами между ними.

Как можно понять из того, что было описано выше, устройство согласно настоящему изобретению для поверхностной обработки компонентов, в частности, для обработки конструкции транспортного средства посредством полного погружения в ванны для обработки, содержащиеся в резервуарах для обработки, делает возможным выполнение вышеупомянутых требований и в то же самое время преодоление недостатков, указанных во вводной части описания настоящего изобретения, где представлен предшествующий уровень техники.

По существу, посредством устройства согласно настоящему изобретению оказывается возможным сокращение до минимума протяженности в продольном направлении резервуаров для обработки, в которых содержатся ванны для обработки конструкций транспортных средств, и в то же самое время перемещение перемещающих транспортные средства вагонеток только в том случае, когда на этих вагонетках действительно перемещаются конструкции транспортных средств, которые подлежат обработке.

Другое преимущество устройства согласно настоящему изобретению представляет собой устойчивая опора в поперечном направлении, которую обеспечивают для вагонеток противоположный опорные и скользящие направляющие на протяжении всей траектории для обработки, причем эта устойчивая опора предоставляет возможность поворота/переворота безопасным и устойчивым образом для вагонеток и корпусов, прикрепленных к ним, у резервуаров для обработки.

Следующее преимущество устройства согласно настоящему изобретению представляет собой необычная простота конструкции, которая является подходящей для обеспечения надежной эксплуатации с течением времени, легкости обслуживания и низкой стоимости изготовления.

Является очевидным, что специалист в данной области техники в целях удовлетворения возможных и конкретных потребностей будет способен произвести ряд изменений и вариаций устройства согласно настоящему изобретению, которое описано выше, однако все они должны находиться в пределах объема патентной охраны настоящего изобретения, который определен следующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рельсовые пути и привод аттракциона, установленного на башне | 2014 |

|

RU2650058C1 |

| ГУСЕНИЧНОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2018 |

|

RU2760047C2 |

| Способ формования балки транспортного средства | 2014 |

|

RU2685318C2 |

| Установка для исследования рельсового транспортного средства | 1980 |

|

SU896473A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПОДАЧЕЙ НЕПРЕРЫВНОГО УДЛИНЕННОГО ЭЛЕМЕНТА В ТЕХНОЛОГИЧЕСКОМ ПРОЦЕССЕ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2014 |

|

RU2673286C2 |

| ТРАНСПОРТНОЕ СРЕДСТВО | 2020 |

|

RU2808673C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2012 |

|

RU2588247C2 |

| ТРАНСПОРТНАЯ СИСТЕМА | 2000 |

|

RU2233379C2 |

| АВТОНОМНОЕ ТРАНСПОРТНОЕ СРЕДСТВО, ТАКОЕ КАК АВТОМАТИЧЕСКИ УПРАВЛЯЕМОЕ ТРАНСПОРТНОЕ СРЕДСТВО ИЛИ АВТОНОМНЫЙ МОБИЛЬНЫЙ РОБОТ | 2019 |

|

RU2779749C1 |

| ПОДВЕСКА ЗАДНИХ КОЛЕС И МОТОРНОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2013 |

|

RU2619147C2 |

Изобретение относится к области машиностроения. Устройство (1) для поверхностной обработки конструкции транспортного средства (V) посредством полного погружения в ванны для обработки, содержащиеся в резервуарах (2) для обработки, содержит множество вагонеток (3), перемещающихся по траектории (P) для обработки посредством цепного приводного приспособления (4), причем указанные вагонетки могут быть избирательно подвешены на крюке в соединении с указанным цепным приводным приспособлением (4), поддерживаются противоположными опорными и скользящими направляющими (9), проходящими вдоль указанной траектории (P), и содержат сегмент (12), соединенную посредством кулачково-ползункового соединения с кулачковыми элементами (11), расположенными вдоль указанной траектории (P), определяя полное вращение указанных вагонеток вокруг оси поперечного вращения вблизи указанных резервуаров (2) для обработки. Достигается энергоэкономность и отсутствие загрязнения в ванне. 18 з.п. ф-лы, 23 ил.

1. Устройство (1) для поверхностной обработки компонентов, в частности для обработки конструкции транспортного средства посредством полного погружения в ванны для обработки, содержащиеся в резервуарах для обработки, причем указанное устройство содержит:

- два или более резервуаров (2) для обработки для содержания ванн для обработки, располагающиеся последовательно друг за другом вдоль траектории (P) для обработки конструкции транспортного средства (V), причем указанные резервуары (2) для обработки содержат противоположные продольные стороны (2a) и противоположные поперечные стороны (2b), соответственно, проходящие в продольном направлении по отношению к указанной траектории (P) и в поперечном направлении по отношению к указанной траектории (P);

- множество вагонеток (3), причем каждая вагонетка (3) из указанного множества вагонеток выполнена с возможностью подвешивания на крюке, поддержки и транспортировки транспортного средства (V), подлежащего обработке;

- первое цепное приводное приспособление (4) для перемещения указанных вагонеток (3) в ходе движения вперед вдоль указанной траектории (P) в продольном направлении (X-X) перемещения от расположенной выше по потоку станции (6) до расположенной ниже по потоку станции (7) впуска и, соответственно, выпуска указанных вагонеток с указанной траектории (P) для обработки;

- второе приводное приспособление для перемещения указанных вагонеток (3) в ходе обратного движения от указанной расположенной ниже по потоку станции (7) до указанной расположенной выше по потоку станции (6),

при этом указанные вагонетки (3):

- выполнены с возможностью избирательного подвешивания на крюке в соединении с указанным первым цепным приводным приспособлением (4) на указанной расположенной выше по потоку станции (6) для перемещения вдоль указанной траектории (P) в ходе указанного движения вперед и

- выполнены с возможностью избирательного высвобождения от связи в соединении с указанным первым цепным приводным приспособлением (4),

причем устройство отличается тем, что:

- указанные вагонетки (3) содержат:

• первый сегмент (3a), взаимодействующий как единое целое в ходе перемещения с указанным первым цепным приводным приспособлением (4) и выполненный с возможностью высвобождения, и

• второй сегмент (3b), который в процессе движения вагонетки вдоль указанной траектории (P) проходит в поперечном направлении (Y-Y) по отношению к указанному продольному направлению (X-X) перемещения и соединяется как единое целое в процессе вращения с указанным первым сегментом (3a) указанных вагонеток (3) посредством первого шарнирного приспособления (8), обеспечивая возможность вращения указанного второго сегмента (3b) по отношению к указанному первому сегменту (3a) вокруг оси поперечного вращения, проходящей в указанном поперечном направлении (Y-Y), причем указанный второй сегмент (3b) указанных вагонеток (3) представляет собой сегмент, выполненный с возможностью подвешивания на крюке, поддержки и транспортировки транспортного средства (V), подлежащего обработке,

- в нем содержатся противоположные опорные и скользящие направляющие (9), проходящие аксиально вдоль указанной траектории (P) вблизи верхнего конца указанных продольных сторон (2a) указанных резервуаров (2) для обработки, чтобы поддерживать и/или направлять противоположные поперечные концы (10) указанных вагонеток (3), и

- указанный второй сегмент (3b) указанных вагонеток (3) содержит соединительный элемент (12), который при нахождении на указанной траектории (P) соединяется посредством кулачково-ползункового соединения с кулачковыми элементами (11), расположенными вдоль указанной траектории (P), чтобы осуществлять приблизительно полный оборот вокруг указанной поперечной оси вращения, проходящей в указанном поперечном направлении (Y-Y) указанных вагонеток в соответствии с одним или более из указанных резервуаров (2) для обработки в процессе перемещения указанных вагонеток (3) вдоль указанной траектории (P), переворачивание указанного второго сегмента (3b) вагонетки (3), вызывающее полное погружение в ванну для обработки расположенного ниже резервуара (2) для обработки конструкции транспортного средства (V), подвешенного на крюке, поддерживаемого и перемещаемого посредством указанного второго сегмента (3b) указанной вагонетки.

2. Устройство (1) по п. 1, в котором:

- указанное первое цепное приводное приспособление (4) проходит:

• вдоль указанной траектории (P),

• на более высоком уровне, чем максимальная высота, достигаемая указанными сторонами (2a, 2b) указанных резервуаров (2) для обработки, и

• в поперечном положении по отношению к продольной центральной линии указанных резервуаров (2) для обработки;

- в каждой вагонетке (3) указанный первый сегмент (3a) указанной вагонетки (3) содержит балку, которая проходит от указанного первого цепного приводного приспособления (4) по направлению вниз к указанному второму сегменту (3b) указанной вагонетки (3).

3. Устройство (1) по п. 2, в котором указанное первое цепное приводное приспособление (4) расположено по отношению к продольной центральной линии указанных резервуаров (2) для обработки в большей степени наружном положении или в наибольшей ориентации по отношению к вертикальной линии, проходящей через продольные стороны (2a) указанных резервуаров (2) для обработки.

4. Устройство (1) по п. 1, в котором:

- указанное первое цепное приводное приспособление (4) проходит:

• вдоль указанной траектории (P),

• на высоте, практически соответствующей высоте указанных противоположных опорных и скользящих направляющих (9), и

• в поперечном положении, которое, по отношению к продольной центральной линии указанных резервуаров (2) для обработки, является в большей степени наружным или более ориентированным по отношению к вертикальной линии, проходящей через продольные стороны (2a) указанных резервуаров (2) для обработки, и

- в каждой вагонетке (3) указанный первый сегмент (3a) указанной вагонетки (3) содержит балку, которая проходит по направлению вниз от указанного первого цепного приводного приспособления (4) к указанному второму сегменту (3b) указанной вагонетки (3).

5. Устройство (1) по п. 1, в котором:

- указанное первое цепное приводное приспособление (4) проходит:

• вдоль указанной траектории (P),

• на более высоком уровне, чем максимальная высота, достигаемая указанными сторонами (2a, 2b) указанных резервуаров (2) для обработки, и

• в положении, практически ориентированном по отношении к продольной центральной линии указанных резервуаров (2) для обработки или с наибольшим сдвигом на такое расстояние, чтобы не выходить за вертикальную линию, проходящую через продольные стороны (2a) указанных резервуаров (2) для обработки, и

- в каждой вагонетке (3) указанный первый сегмент (3a) указанной вагонетки (3) содержит балку, которая проходит по направлению вниз от указанного первого цепного приводного приспособления (4) к указанному второму сегменту (3b) указанной вагонетки (3).

6. Устройство (1) по любому из пп. 1-5, в котором указанное первое цепное приводное приспособление (4) содержит одиночную цепь, выполненную с возможностью избирательного соединения сегментов указанных первых вагонеток (3) для их перемещения вдоль указанной первой ветви указанной траектории.

7. Устройство (1) по любому из пп. 1-6, в котором указанное второе приводное приспособление для перемещения указанных вагонеток (3) в ходе обратного движения от указанной расположенной ниже по потоку станции (7) до указанной расположенной выше по потоку станции (6) содержит обратную ветвь указанного первого цепного приводного приспособления (4), которое проходит от указанной расположенной ниже по потоку станции (7) до указанной расположенной выше по потоку станции (6).

8. Устройство (1) по любому из пп. 1-6, в котором указанное второе приводное приспособление для перемещения указанных вагонеток (3) в ходе обратного движения от указанной расположенной ниже по потоку станции (7) до указанной расположенной выше по потоку станции (6) содержат фрикционный транспортер.

9. Устройство (1) по любому из пп. 1-8, в котором указанный первый сегмент (3a), взаимодействующий как единое целое в ходе перемещения с указанным первым цепным приводным приспособлением (4), содержит:

- балку, вдоль которой расположены:

• второе шарнирное приспособление (13), которое обеспечивает вращение вокруг вертикальной оси (Z-Z) сегмента указанной балки, расположенного ниже по потоку указанного второго шарнирного приспособления (13) по отношению к сегменту указанной балки, ближайшему к указанному первому цепному приводному приспособлению (4); при этом второе шарнирное приспособление (13) предназначено для обеспечения вращения вокруг вертикальной оси (Z-Z) сегмента указанной балки, расположенного ниже по потоку указанного второго шарнирного приспособления (13) по отношению к сегменту указанной балки, ближайшему к указанному первому цепному приводному приспособлению (4);

• третье шарнирное приспособление (14), которое обеспечивает вращение по отношению к горизонтальной оси сегмента указанной балки, расположенного ниже по потоку указанного третьего шарнирного приспособления (14) по отношению к сегменту указанной расположенной выше по потоку балки, ближайшему к указанному первому цепному приводному приспособлению (4), таким образом, чтобы позволить второму сегменту каждой вагонетки (3) поворачиваться из горизонтального поперечного положения, в котором он перемещается по указанной траектории (P), в менее высокое вертикальное положение;

- механическое приспособление для определения вращения указанных сегментов указанной балки каждой вагонетки вокруг указанной вертикальной оси (Z-Z) и/или указанной горизонтальной оси (X-X) вблизи или на выходе от указанной расположенной ниже по потоку станции и вблизи или на входе указанной расположенной выше по потоку станции, таким образом, чтобы обеспечивать перемещение указанных вагонеток (3) по указанной обратной траектории во вращающейся меньшей конфигурации.

10. Устройство (1) по любому из пп. 1-9, в котором:

- указанный соединительный элемент (12) указанного второго сегмента (3b) указанных вагонеток (3) содержит рычаг, содержащий две противоположные балки, проходящие последовательно друг за другом, причем средний сегмент указанного рычага соединен как единое целое в процессе вращения с указанным вторым сегментом (3b) указанных вагонеток (3), таким образом, что вращение указанного рычага вокруг оси вращения, проходящей в указанном поперечном направлении (Y-Y), вызывает одинаковое вращение указанного второго сегмента (3b) указанных вагонеток, или

- указанный соединительный элемент (12) указанного второго сегмента (3b) указанных вагонеток (3) содержит четырехбалочный крест, причем центральный сегмент указанного креста соединен как единое целое в процессе вращения с указанным вторым сегментом (3b) указанных вагонеток (3), таким образом, что вращение указанного креста вокруг оси вращения, проходящей в указанном поперечном направлении (Y-Y), вызывает одинаковое вращение указанного второго сегмента (3b) указанных вагонеток (3),

при этом концы указанных балок указанного рычага или указанного креста соединяются с указанными кулачковыми элементами (11), расположенными вдоль указанной траектории (P), для направления таким образом, чтобы поворачивать указанный рычаг и/или указанные балки вокруг указанной оси вращения, проходящей в указанном поперечном направлении (Y-Y).

11. Устройство (1) по любому из пп. 1-10, в котором указанные кулачковые элементы (11), расположенные вдоль указанной траектории (P), выполнены с возможностью создания десмодромного соединения с указанным соединительным элементом (12) указанного второго сегмента (3b) указанных вагонеток (3).

12. Устройство (1) по любому из пп. 1-11, в котором указанные кулачковые элементы (11), расположенные вдоль указанной траектории (P) содержат одну или несколько предпочтительно рельсовых направляющих (11) C-образной формы в поперечном сечении, проходящих вдоль указанной траектории (P).

13. Устройство (1) по п. 12, в котором одна или несколько указанных рельсовых направляющих (11) проходят на протяжении всей длины указанной траектории (P).

14. Устройство (1) по п. 12, в котором:

- одна или несколько указанных рельсовых направляющих (11) прерываются на одном продольном впуске (Ti) и одном продольном выпуске (To) каждого резервуара (2) для обработки от указанных поперечных сторон (2b), и

- на указанном продольном впуске (Ti) и выпуске (To) каждого резервуара (2) для обработки указанные кулачковые элементы (11) содержат прерывистые ограничительные элементы (20), выполненные с возможностью взаимодействия с указанным сегментом соединения (12) указанного второго сегмента (3b) указанных вагонеток (3) и определения указанного полного оборота вокруг указанной поперечной оси вращения, проходящей в указанном поперечном направлении (Y-Y) указанных вагонеток (3) у каждого резервуара (2) для обработки в процессе перемещения вперед указанных вагонеток (3) вдоль указанной траектории (P).

15. Устройство (1) по п. 14, в котором указанные прерывистые ограничительные элементы содержат вращающиеся ролики (20a, 20b, 20c, 20d), находящиеся на опоре в фиксированном положении вдоль указанной траектории (P), таким образом, чтобы поворачиваться вокруг соответствующей оси вращения, проходящей в указанном поперечном направлении Y-Y.

16. Устройство (1) по п. 14 или 15, которое для каждого резервуара (2) для обработки содержит:

- у указанной продольной впускной секции (Ti) первый ограничительный элемент (20a), расположенный ниже, чем указанные рельсовые направляющие (11), и второй ограничительный элемент (20b), расположенный ниже, чем указанный первый ограничительный элемент (20a) и в продольном направлении ближе к среднему сегменту резервуара (2) для обработки, чем указанный первый ограничительный элемент (20a);

- у указанной продольной выпускной секции (To) третий ограничительный элемент (20c), расположенный ниже, чем указанные рельсовые направляющие (11), и четвертый ограничительный элемент (20d), расположенный между уровнем указанного третьего ограничительного элемента (20c) и уровнем указанных рельсовых направляющих (11) и в продольном направлении дальше от среднего сегмента резервуара (2) для обработки, чем указанный третий ограничительный элемент (20c),

при этом указанный первый ограничительный элемент (20a) и указанный второй ограничительный элемент (20b) определяют 180° переворот вокруг указанной поперечной оси вращения, проходящей в указанном поперечном направлении (Y-Y) указанных вагонеток (3), в соответствии с указанной продольной впускной секцией (Ti), в то время как указанный третий ограничительный элемент (20c) и указанный четвертый ограничительный элемент (20d) определяют второй и последующий переворот на 180° вокруг указанной поперечной оси вращения, проходящей в указанном поперечном направлении (Y-Y) указанных вагонеток (3) в соответствии с указанной продольной выпускной секцией (To).

17. Устройство (1) по п. 16, в котором указанный сегмент соединительного элемента (12) указанного второго сегмента (3b) указанной вагонетки (3) содержит:

- средний сегмент (21), способный образовывать соединение десмодромным образом с указанными направляющими элементами (11), и

- рычажные балки (22), предпочтительно рычажные балки четырехбалочного креста, выполненные с возможностью взаимодействия с указанными прерывистыми ограничительными элементами (20) в процессе перемещения каждой вагонетки (3) вдоль указанной траектории, чтобы определять перевороты указанной вагонетки у каждого продольной впускной секции (Ti) и каждой продольной выпускной секции (To) каждого резервуара (3).

18. Устройство (1) по п. 17, в котором указанный средний сегмент (21) указанного сегмента соединительного элемента (12) содержит два вращающихся ролика (22a, 22b), которые поддерживает указанный сегмент соединительного элемента (12), таким образом, что они выполнены с возможностью вращения вокруг оси вращения, проходящей в указанном поперечном направлении Y-Y, причем два указанных вращающихся ролика (22a, 22b) являются подходящими для соединения указанных рельсовых направляющих (11) в двух точках, которые расположены с интервалами между ними.

19. Устройство (1) по любому из пп. 1-18, в котором указанные кулачковые элементы (11) находятся на противоположных поперечных сторонах (2b) указанных резервуаров для обработки, и при этом предусмотрено, что вагонетка и соответствующая конструкция подвешенного на крюке и перемещаемого транспортного средства (V) должны находиться в перевернутом положении, чтобы полностью погружаться в ванну для обработки, содержащуюся в указанном резервуаре (2) для обработки, чтобы осуществлять первый переворот указанного второго сегмента (3b) указанных вагонеток (3), когда указанные вагонетки находятся у начальной секции указанного резервуара (2) для обработки, что определяется по отношению к направлению перемещения вагонеток (3) вдоль указанной траектории (P), и второй переворот указанных вагонеток (3) в соответствии с заключительной секцией указанного резервуара (2) для обработки.

| DE 19641048 A1, 16.04.1998 | |||

| WO 2009083081 A1, 09.07.2009 | |||

| WO 2009103400 A1, 27.08.2009 | |||

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО АВТОМОБИЛЬНЫХ КУЗОВОВ, ПРЕЖДЕ ВСЕГО ДЛЯ НАНЕСЕНИЯ ЛАКОКРАСОЧНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ, ПРЕИМУЩЕСТВЕННО НА АВТОМОБИЛЬНЫЕ КУЗОВА | 2001 |

|

RU2267363C2 |

Авторы

Даты

2023-12-18—Публикация

2020-07-02—Подача