Изобретение относится к машиностроению и может быть использовано в конструкции буксовых узлов, содержащих роликовые подшипники, устанавливаемые в трехэлементных тележках грузовых вагонов, тележках с жесткой сварной рамой, при независимом пружинном подвесе грузовых и пассажирских вагонов, для повышения их ресурсных характеристик.

По конструкции буксовых опор известен ряд технических решений. Так, в патентах RU 2094274 и RU 2309865 предложены разгружающие устройства, снижающие прижим торцевых поверхностей роликов к борту колец подшипников и, тем самым, снижающие момент трения и динамическую составляющую контактной нагрузки.

В патенте РФ RU 2094274 повышение ресурса букс с роликовыми подшипниками достигается путем установки в корпусе буксы шайбы с опорой между наружным кольцом подшипника и прижимной крышкой в буксовой шейке ступенчатого отверстия, в котором по внешнему диаметру размещены опора и подпружиненный упор, а между опорой шайбы и опорой буксовой шейки установлены тела вращения, например шары, контактирующие с опорой шайбы и торцевой поверхностью упора.

В патенте РФ RU 2309865 задача повышения ресурса букс с цилиндрическими роликовыми подшипниками и осевой шаровой опорой решается путем размещения дополнительных тел вращения (шариков) между осевой опорой и шаром (подпятником), при этом тела вращения (шарики), установленные в сепараторе, контактируют с коническими поверхностями осевой опоры и поверхностью шара (подпятника), а сепаратор снабжен упорами, торцовые поверхности которых взаимодействуют с торцовой поверхностью осевой опоры и поверхностью шара (подпятника).

Недостатком решений, предложенных в приведенных выше патентах, является высокая сложность их реализации, а также недостаточный уровень собственной надежности разгружающих устройств.

За прототип к заявляемой разработке принята конструкция опоры, содержащая двухрядный радиально-упорный подшипник - по патенту РФ RU 2372534, где повышение ресурса подшипников достигается применением двухрядной компоновки радиально-упорных подшипников, содержащих общее наружное кольцо, а также внутренние кольца и размещенные между ними конические тела качения, удерживаемые сепаратором. Регулировку внутреннего осевого и радиального зазоров в конструкции осуществляют кольцевой проставкой.

Поскольку осевая нагрузка в прототипе воспринимается единым, двухрядным наружным кольцом, существенно повышается жесткость колесной системы. Повышение жесткости приводит к высоким контактным напряжениям в контакте сдвоенного кольца и роликов. Сложным является обеспечение необходимого натяга в данном коническом подшипнике, т.к. требуется индивидуальная подгонка размера промежуточного кольца между двумя внутренними кольцами.

В заявляемом техническом решении повышение работоспособности буксового узла обеспечивается за счет снижения динамической составляющей осевых напряжений благодаря предложенной схеме установки подшипников на буксовую шейку. Первым устанавливают подшипник с коническими роликами, а вторым - подшипник с цилиндрическими роликами.

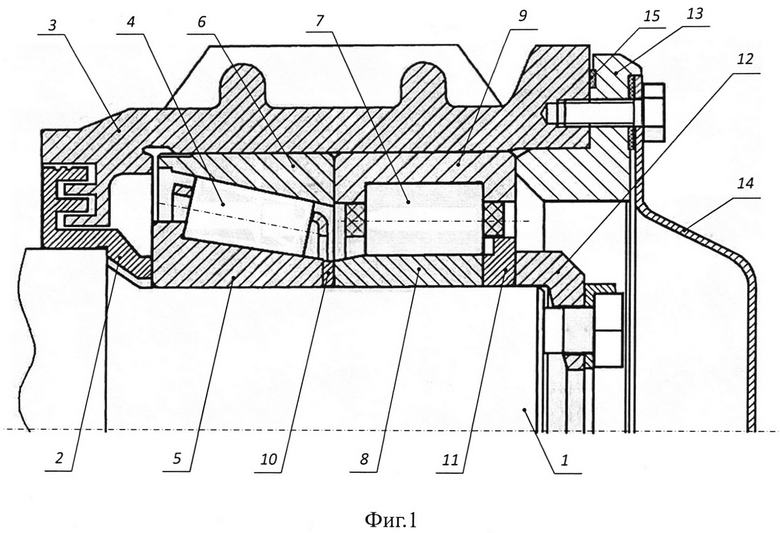

Буксовый подшипниковый узел закрепляют на буксовой шейке - 1 (Фиг. 1), на которую базируются - лабиринтное уплотнение - 2, корпус - 3, подшипник с коническими роликами качения - 4 (с внутренним - 5 и внешним - 6 кольцами) и подшипник с цилиндрическими роликами качения - 7 (с внутренним - 8 и внешним - 9 кольцами). Оба подшипника с внутренними кольцами - 5 и 8 устанавливают без зазора на буксовую шейку - 1 через разделительную кольцевую дистанционную прокладку - 10 (постоянного размера) и стягивают с лабиринтным уплотнением - 2 через кольцевую стальную проставку - 11 стопорной крышкой - 12. Верхние кольца - 6 и 9 подшипников устанавливают с необходимым натягом (заданным по ТУ для подшипника - 6 с коническими роликами - 4). При затягивании фланца крепления подшипников и крышки - 13 (к которому крепиться крышка буксы - 14) используют кольцевую герметизирующую прокладку - 15 (деформируемую при натяге). Таким образом, необходимый натяг в коническом роликовом подшипнике обеспечивается без подбора толщины дистанционной прокладки - 10.

При работе колесной пары радиальную нагрузку воспринимают подшипник - 7 с цилиндрическими роликами и подшипник - 4 с коническими роликами. Осевая нагрузка от тангенциальных перемещений воспринимается только подшипниками - 4 с коническими роликами на правой и левой буксах, что обеспечивает повышение долговечности и ресурса буксового подвеса, поскольку динамическая составляющая осевой касательной нагрузки, передаваемая на подшипник, в значительной мере рассеивается в силовых элементах конструкции вагона и ходовой части.

Технический результат достигается тем, что буксовый подшипниковый узел колес железнодорожного транспорта, содержащий двухрядный блок роликовых подшипников качения, воспринимающий радиальную и осевую нагрузку при движении транспортного средства, содержит подшипник с цилиндрическими роликами, установленными с внешней стороны буксы; подшипник с коническими роликами, воспринимающий как радиальную, так и осевую нагрузку, располагают с внутренней стороны буксы, а натяг в роликовом подшипнике обеспечивается установкой легко доступной кольцевой размерной прокладкой под фланец крепления подшипников и крышки.

При движении колесной системы, предложенная схема установки конических подшипников не замыкает, как в прототипе, касательное усилие на наружном кольце подшипника, а передает осевую нагрузку через корпус вагона. При этом динамическая составляющая осевой силы частично рассеивается в элементах конструктивной массы вагона и снижает общую величину действия касательной силы.

Список литературных источников

1. Бородин А.В., Лисовский А.С., Ковалева Н.В. Букса с роликовыми подшипниками. Описание изобретения к патенту RU 2094274, МПК B61F 15/12.

2. Бородин А.В. Букса с цилиндрическими роликоподшипниками. Описание изобретения к патенту RU 2309865, МПК B61F 15/12.

3. Смолянинов В.В., Ромашин С.Ф. Двухрядный радиально-упорный подшипник для железнодорожной буксы. Описание изобретения к патенту RU 2372534, МПК F16C19/22 (2006.01), F16C 19/34 (2006.01), F16C 33/36 (2006.01), F16C 33/56 (2006.01), F16C 33/62 (2006.01), B61F 15/12 (2006.01).

| название | год | авторы | номер документа |

|---|---|---|---|

| БУКСА С ЦИЛИНДРИЧЕСКИМ РОЛИКОПОДШИПНИКОМ | 2014 |

|

RU2564797C1 |

| АДАПТИВНЫЙ МОДУЛЬНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2022 |

|

RU2793289C1 |

| Букса с цилиндрическим роликоподшипником | 2017 |

|

RU2657142C1 |

| БУКСА С РОЛИКОВЫМИ ПОДШИПНИКАМИ | 1995 |

|

RU2094274C1 |

| РЕСУРСОСБЕРЕГАЮЩАЯ БУКСА | 2017 |

|

RU2677213C1 |

| БУКСА С ЦИЛИНДРИЧЕСКИМИ РОЛИКОПОДШИПНИКАМИ | 2006 |

|

RU2309865C1 |

| Устройство связи боковой рамы тележки грузового вагона с буксой | 2022 |

|

RU2804009C1 |

| Устройство крепления подшипников на валу | 2019 |

|

RU2706756C1 |

| БУКСОВЫЙ ПОДШИПНИК КАЧЕНИЯ ДЛЯ ВЫСОКОСКОРОСТНЫХ МАГИСТРАЛЕЙ | 2007 |

|

RU2391570C2 |

| ДВУХРЯДНЫЙ РАДИАЛЬНО-УПОРНЫЙ ПОДШИПНИК ДЛЯ ЖЕЛЕЗНОДОРОЖНОЙ БУКСЫ | 2007 |

|

RU2372534C2 |

Буксовый подшипниковый узел колес железнодорожного транспорта содержит двухрядный блок роликовых подшипников качения, воспринимающий радиальную и осевую нагрузку при движении транспортного средства. Подшипник с цилиндрическими роликами устанавливают с внешней стороны буксы. Подшипник с коническими роликами, воспринимающий как радиальную, так и осевую нагрузку, располагают с внутренней стороны буксы. Натяг в роликовом подшипнике обеспечивается установкой деформируемой кольцевой герметизирующей прокладки под фланцем крепления подшипников и крышки. При такой схеме динамическая составляющая осевой силы передается на подшипник с коническими роликами через конструктивную массу силовых элементов вагона, что обеспечивает, вызывает ее рассеяние и уменьшает динамическую составляющую нагрузки на подшипники. 1 ил.

Буксовый подшипниковый узел колес железнодорожного транспорта, содержащий двухрядный блок роликовых подшипников качения, воспринимающий радиальную и осевую нагрузку при движении транспортного средства, отличающийся тем, что подшипник с цилиндрическими роликами устанавливают с внешней стороны, а подшипник с коническими роликами, воспринимающий как радиальную, так и осевую нагрузку, располагают с внутренней стороны буксы, при этом натяг в роликовом подшипнике обеспечивается установкой деформируемой кольцевой герметизирующей прокладки под фланцем крепления подшипников и крышки.

| Устройство для изготовления махорки-крупки | 1958 |

|

SU116584A1 |

| Прибор для измерения потоотделения | 1955 |

|

SU105872A1 |

| US 20130161969 A1, 27.06.2013. | |||

Авторы

Даты

2018-03-29—Публикация

2016-05-11—Подача