Изобретение относится к области обеспечения предприятий прогнозной информацией о выпуске и его корректировке для значительного количества продукции одной разновидности.

Известна автоматизированная система управления процессами и ресурсами технического обслуживания и ремонта (патент РФ №2450304, МПК G05B 15/00 от 10.05.2012 г., авторы Страхов А.Ф. и Калик Н.А.), представляет собой систему управления ремонтом сложных технических систем, содержащую центральный компьютер с размещенной в его памяти информацией о составных частях (СЧ) технической (производственной) системы (СТС), состоящей из автоматизированных рабочих мест (АРМ), все АРМ через интерфейсную магистраль соединены прямыми и обратными связями с центральным компьютером, причем в нее введены радиочастотные идентификаторы, размещаемые на каждой СЧ обслуживаемой СТС с введенными в них идентификационными данными соответствующих СЧ обслуживаемой СТС. Кроме того, в нее введены радиочастотные идентификаторы, установленные на элементах вспомогательного комплекса, состоящего из запасных частей, упаковок расходных материалов и из оборудования, находящихся на хранении в выделенных помещениях стационарных ремонтных центров (СРЦ), а в проходах между помещениями СРЦ дополнительно установлены стационарные считыватели радиочастотных идентификационных данных, подключенные к центральному процессору СРЦ и обеспечивающие контроль перемещений объектов ремонта, оборудования, запасных частей и расходных материалов.

Недостатком данной системы является то, что она является информационной только по ремонту технических средств, т.е. не предназначена для выпуска новой продукции как в материальном, так и в денежном эквивалентах.

Известна автоматизированная система управления предприятия (патент РФ №44840, МПК G05B 15/00, G11B 5/00, авторы Лисицын Н.В., Кузичкин Н.В., 2004 г.), состоящая из вычислительного комплекса с базой данных, связанная каналами связи с производственными и вспомогательными модулями, подсистемы получения информации и управления, при этом вычислительный комплекс состоит из центральной ЭВМ и автоматизированных рабочих мест (АРМ), расположенных в производственных модулях, а подсистема получения информации и управления процессами в производственных модулях состоит из вышеупомянутых АРМ, контроллера, системы контрольных датчиков и запорно-регулирующей аппаратуры, причем контроллер связан каналами связи с центральной ЭВМ, контрольными датчиками и запорно-регулирующей аппаратурой, а автоматизированные рабочие места связаны каналами связи непосредственно с центральной ЭВМ.

Недостатком данной системы является то, что она не позволяет определять общий выпуск готовой продукции, а также прогнозировать процессы ее предстоящего выпуска и получения выручки и прибыли.

Наиболее близким техническим решением является виртуальная система управления процессом выпуска однородной продукции предприятия (патент РФ №2571598, МПК G05B 15/00 от 20.12.2015 г., авторы С.Ф. Нахов, П.К. Плотников, А.П. Плотников). Виртуальная система состоит из вычислительного комплекса с базой данных; подсистемы получения информации и управления; магистрали интерфейсов; радиочастотных идентификаторов изделий выпускаемой продукции; считывателей идентификационных данных об изготовляемых изделиях; устройств связи; производственного и виртуально-компьютерного комплексов; программного блока; трех масштабирующих контроллеров; устройства для хранения готовых изделий; блока поставки готовых изделий. Производственный комплекс образован из двух производственных модулей: одного - с повышенным, а другого - с пониженным на эту же величину планом выпуска изделий, каждый из которых состоит из последовательно соединенных программного, динамического и накопительного блоков, счетчика и устройства хранения готовых изделий, снабженных радиочастотными идентификаторами, зафиксированными через считыватель в центральном компьютере.

Данное техническое решение по патенту №2571598 принято за прототип.

Задачей изобретения является обеспечение за счет введения дополнительных устройств определения модели неравномерности выпуска продукции предприятия в единицу времени и введения устройств мультипликативной поправки в план выпуска продукции, и введения обратной связи от производственного комплекса в виртуально-компьютерный комплекс с целью повышения точности прогноза.

Технический результат заключается в улучшении эффективности управления производством за счет создания виртуальной системы управления выпуском однородной продукции с его регулированием, в которую дополнительно введены два блока наблюдающих устройств идентификации моделей неравномерности выпуска продукции в единицу времени производственным комплексом, введены мультипликативные модули поправки этой неравномерности в производственном и виртуально-компьютерном комплексах, введен контур обратной связи с корректировкой его коэффициента передачи, позволяющие повысить достоверность прогноза количества и корректировать план и количество выпускаемой продукции.

Заявляемая виртуальная система позволяет, в отличие от аналогов, снизить уровень неравномерности выпуска продукции предприятием и повысить достоверность ее прогнозирования.

Поставленная задача решается тем, что виртуальная система управления процессом выпуска однородной продукции предприятия с его регулированием, состоящая из производственного и виртуально-компьютерного комплексов (ВКК), причем производственный комплекс состоит из последовательно соединенных программно-планового блока, параллельно соединенных реальных программных блоков в одном канале - с повышенным, в другом пониженным на эту же величину планом выпуска изделий, динамических блоков производства, накопительного блока, устройства хранения готовых изделий, блока поставки готовых изделий, причем реальные динамические блоки составлены из станков, оборудования, автоматизированных рабочих мест, а все компоненты изготавливаемых изделий снабжены радиочастотными идентификаторами, зафиксированными через радиоприемник, считыватель и шину интерфейсов в центральном компьютере, при этом виртуально-компьютерный комплекс подключен параллельно производственному комплексу и состоит из последовательно соединенных моделей блоков-аналогов соответствующих блоков производственного комплекса, причем один из двух параллельно включенных модулей виртуально-компьютерного комплекса имеет повышенный, а другой - на такую же величину пониженный виртуальные планы выпуска изделий, каждый из модулей состоит из последовательно соединенных компьютерных программного, динамического блоков, а также интегратора, причем реальные программные и динамические блоки через масштабирующие контроллеры, выходы которых имеют размерности денежных единиц, соединены с соответствующими компьютерными блоками, выходы интегратора соединены с соответствующими входами центрального компьютера, в котором выполнены порты выхода по изготовленным и поставленным реальным и виртуальным изделиям, согласно заявляемому техническому решению в состав ВКК дополнительно введены блоки наблюдающих устройств идентификации модели реального динамического блока, а в составе реального производственного комплекса введен последовательно соединенный с реальным динамическим блоком мультипликативный модуль обратной величины от оценки математической модели виртуального динамического блока, сумматор по определению разности между себестоимостью реально произведенных изделий и оценкой себестоимости виртуально произведенных изделий, и цепь обратной связи, состоящая из указанного сумматора и осредняющего элемента, а также введены два масштабирующих контроллера, причем два входа наблюдающего устройства идентификации оценки реального динамического блока через масштабирующие контроллеры соединены со входом и выходом реального динамического блока, третий его вход связан с выходом программно-планового блока, а выход через масштабирующий контроллер с одной стороны соединен со вторым входом виртуального мультипликативного блока обратной величины от оценки математической модели реального динамического звена, а также с первым входом блока оценки математической модели двух последовательно соединенных блоков обратной величины от оценки математической модели динамического звена и математической модели реального динамического звена, присвоенному этому блоку через посредство выхода наблюдающего устройства идентификации указанной выше модели, выход этого блока соединен с первым входом интегратора, со вторым входом интегратора соединен выход модуля осреднения, первый вход которого соединен с выходом сумматора, связанного через масштабирующий контроллер с выходом реального блока накопления, второй же вход сумматора соединен с выходом интегратора.

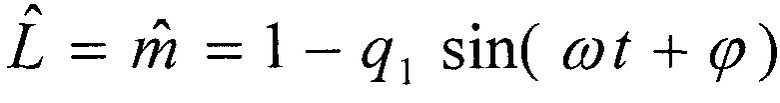

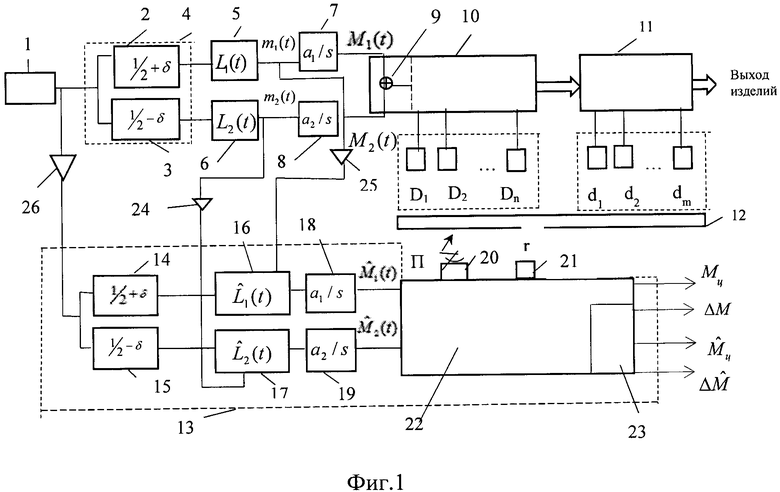

Изобретение поясняется чертежами, где на фиг. 1 представлена функциональная схема виртуальной системы управления, соответствующая стадии запуска (1-й режим) системы, характеризующейся наличием переходного процесса, на фиг. 2 представлена функциональная схема, соответствующая установившемуся режиму работы системы (2-й режим).

На фигурах 1 и 2 приняты следующие обозначения позиций: 1 - программно-плановый блок, 2, 3 - элементы разветвления, 4 - реальный программно-плановый сектор производства, 5 и 6 - реальные динамические блоки производства, 7 и 8 - накопительные блоки, 9 - счетчик, 10 - устройство для хранения готовых изделий, 11 - блок поставок готовых изделий, 12 - магистраль интерфейсов, 13 - центральный компьютер, 14 и 15 - виртуальные модули, аналоги элементов разветвления 2 и 3, 16 и 17 - виртуальные динамические блоки, 18 и 19 - интеграторы, 20 - радиоприемник, 21 - считыватель информации, 22 - процессор вычисления реальных выручки и прибыли, 23 - процессор вычисления виртуальных выручки и прибыли; 24, 25 и 26 - масштабирующие контроллеры, 27 - блок идентификаторов готовых изделий, 28 - блок идентификаторов отгруженных изделий, δ - относительное изменение плана, задаваемое в пределах δ=0,1, …, 0,2; 5' - объединенный из 4 и 5 производственный динамический блок для 2-го режима; 7' - объединенный из элементов 7 и 8 накопительный блок для 2-го режима; 29 - наблюдающее устройство идентификации математической модели (НУИ ММ) реального производственного динамического блока 5'; 30 - модуль поправки плана выпуска изделий в единицу времени в производственном блоке (ПБ), являющийся мультипликативным модулем; 31 - масштабирующий контроллер связи выхода модуля 30 с входом НУИ ММ 29; 32 - наблюдающее устройство идентификации математической модели (НУИ ММ) цепочки: мультипликативный модуль 30 - блок 5' скорректированного реального выпуска изделий в единицу времени (РВИ ЕВ); 33 - модуль оценки математической модели по скорректированному РВИ ЕВ, содержащий виртуальную мультипликативную поправку; 34 - сумматор по определению разности между реальной и виртуальной произведенной продукцией (себестоимостями); 35 - модуль введения поправки коэффициента передачи интегратора 18'; 36 - масштабирующий контроллер для перевода денежных единиц в эквивалент изделий. Элементы 2-13, 20, 21, 27, 28 образуют реальный производственный комплекс, остальные - виртуально-компьютерный комплекс;

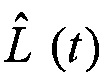

Виртуальная система управления процессом выпуска однородной продукции предприятия состоит из двух комплексов: реального производственного (РПК) и виртуально-компьютерного (ВКК). ВКК содержит базу данных, он включает в свой состав программно-плановый блок 1, включающий плановое подразделение предприятия и выполненный с возможностью выработки плана производства изделий в единицу времени  , единого для обоих комплексов, и центрального компьютера 13. ПК состоит из комплексов реального производства с автоматизированными рабочими местами (АРМ). В данной системе введено разветвление программы производства и производства на две равные части в блоке 4 на стадии запуска производства однородной продукции, характеризующегося переходным процессом - это 1-й режим (фиг. 1).

, единого для обоих комплексов, и центрального компьютера 13. ПК состоит из комплексов реального производства с автоматизированными рабочими местами (АРМ). В данной системе введено разветвление программы производства и производства на две равные части в блоке 4 на стадии запуска производства однородной продукции, характеризующегося переходным процессом - это 1-й режим (фиг. 1).

Реальный производственный комплекс содержит реальные динамические блоки 5, 6 реального производства: в них входят станки, оборудование, установки, изготовляемые изделия и их элементы, они снабжены контроллерами и идентификаторами АРМ. АРМ может быть выполнено в виде установки для изготовления изделия, или его части, с датчиками и контроллером. Реальный производственный модуль в режиме 1 разделен на два равных по производительности модуля. Первый модуль имеет повышенный, а второй - пониженный на эту же величину план выпуска изделий в единицу времени. Первый из модулей состоит из последовательно соединенных программно-планового блока 1, элемента разветвления 2, реального динамического блока 5, накопительного блока 7, а второй - из аналогично соединенных программно-планового блока 1, элемента разветвления 3, реального динамического блока 6, накопительного блока 8. Выходные переменные реальных динамических блоков 5 и 6 m1 и m2 описываются математическими моделями - операторами L1(t) и L2(t).

Виртуально-компьютерный комплекс в режиме 1 также состоит из двух параллельных модулей, каждый из которых состоит из компонентов 14, 16, 18 и 15, 17, 19 подобно реальному производственному комплексу.

Выходные переменные виртуальных динамических блоков 16 и 17 описываются операторами  и

и  . Накопительные блоки 7 и 8 производства с весовыми коэффициентами a1 и a2 (коэффициентами передачи) на выходах имеют продукцию в виде денежных эквивалентов изделий M1 и M2. Выходы накопительных блоков 7 и 8 подключены к счетчику 9, материально размещенному в устройстве для хранения готовых изделий 10. Таким образом, сумма произведенной одноименной продукции есть M=M1+M2. Устройство для хранения готовых изделий 10 содержит изготовленные изделия, каждое из которых снабжено при сборке и регулировке датчиком, например радиочастотным идентификатором (в составе радиочастотного чипа и антенны), называемым еще RFID - меткой или транспондером; для малых расстояний могут применяться также магнитные датчики. Указанные радиочастотные идентификаторы (RFID - метки), содержащие о каждом из готовых изделий необходимую информацию, составляют блок 27 идентификаторов D1, D2, … готовых изделий. Радиочастотные идентификаторы поставляемых (отгружаемых) изделий образуют блок 28 радиочастотных идентификаторов d1, d2, …, dm отгруженных изделий (RFID - меток). Блоки идентификаторов 27 и 28 образуют систему контрольных датчиков. Устройство хранения 10 также связано с блоком поставок 11. Магистраль интерфейсов 12 выполнена с возможностью осуществлять связь сигналов RFID - меток с центральным компьютером 13 или контроллерами через радиоприемник 20 и радиочастотные считыватели информации 21. В состав центрального компьютера 13 входят виртуальные модули 14 и 15, а также виртуальные динамические блоки 16 и 17 - аналоги реальных динамических блоков 5, 6. Виртуальные динамические блоки 16 и 17 являются одновременно блоками идентификации заложенных в работу устройства математических моделей. Они сформированы на основе центрального компьютера 13.

. Накопительные блоки 7 и 8 производства с весовыми коэффициентами a1 и a2 (коэффициентами передачи) на выходах имеют продукцию в виде денежных эквивалентов изделий M1 и M2. Выходы накопительных блоков 7 и 8 подключены к счетчику 9, материально размещенному в устройстве для хранения готовых изделий 10. Таким образом, сумма произведенной одноименной продукции есть M=M1+M2. Устройство для хранения готовых изделий 10 содержит изготовленные изделия, каждое из которых снабжено при сборке и регулировке датчиком, например радиочастотным идентификатором (в составе радиочастотного чипа и антенны), называемым еще RFID - меткой или транспондером; для малых расстояний могут применяться также магнитные датчики. Указанные радиочастотные идентификаторы (RFID - метки), содержащие о каждом из готовых изделий необходимую информацию, составляют блок 27 идентификаторов D1, D2, … готовых изделий. Радиочастотные идентификаторы поставляемых (отгружаемых) изделий образуют блок 28 радиочастотных идентификаторов d1, d2, …, dm отгруженных изделий (RFID - меток). Блоки идентификаторов 27 и 28 образуют систему контрольных датчиков. Устройство хранения 10 также связано с блоком поставок 11. Магистраль интерфейсов 12 выполнена с возможностью осуществлять связь сигналов RFID - меток с центральным компьютером 13 или контроллерами через радиоприемник 20 и радиочастотные считыватели информации 21. В состав центрального компьютера 13 входят виртуальные модули 14 и 15, а также виртуальные динамические блоки 16 и 17 - аналоги реальных динамических блоков 5, 6. Виртуальные динамические блоки 16 и 17 являются одновременно блоками идентификации заложенных в работу устройства математических моделей. Они сформированы на основе центрального компьютера 13.

Вышеупомянутые АРМ, система контрольных датчиков идентификаторов 27 и 28 вместе с контроллером образуют подсистему получения информации.

Интеграторы 18 и 19 являются виртуальными аналогами реальных накопительных блоков 7 и 8. Выходы интеграторов 18 и 19 соединены с соответствующими входами сумматора центрального компьютера 13. Входы интеграторов 18 и 19 подключены к выходам виртуальных динамических блоков 16 и 17 соответственно. Радиоприемник 20 (П) является составной частью считывателя информации 21 (r), они входят в состав магистрали интерфейсов 12 и подключены к процессору вычисления реальных выручки и прибыли 22, в состав которого дополнительно входит процессор 23 вычисления виртуальных выручки Mц и прибыли  . Масштабирующие контроллеры 24-26 выполнены с возможностью установки соответствия физическим изделиям денежных эквивалентов (т.к. виртуальный модуль оперирует с денежными единицами) и подключены следующим образом: контроллер 26 связывает выход программно-планового блока 1 со входами виртуальных модулей 14 и 15 (фиг. 1), элементов 32, 33 (фиг. 2), контроллер 24 связывает выход реального динамического блока производства 6 с входом виртуального динамического блока 17, а контроллер 25 связывает выход реального динамического блока производства 7 с входом виртуального динамического блока 16.

. Масштабирующие контроллеры 24-26 выполнены с возможностью установки соответствия физическим изделиям денежных эквивалентов (т.к. виртуальный модуль оперирует с денежными единицами) и подключены следующим образом: контроллер 26 связывает выход программно-планового блока 1 со входами виртуальных модулей 14 и 15 (фиг. 1), элементов 32, 33 (фиг. 2), контроллер 24 связывает выход реального динамического блока производства 6 с входом виртуального динамического блока 17, а контроллер 25 связывает выход реального динамического блока производства 7 с входом виртуального динамического блока 16.

Выходом процессоров 22 и 23, т.е. выходом заявляемой системы, являются порты выхода по изготовленным и поставленным реальным изделиям, а также по прогнозируемым и реальным выручкам и прибылям предприятия. После окончания переходного процесса, характеризующегося выходом значений m1(t), m2(t) на плановые значения, включается второй режим работы ПП.

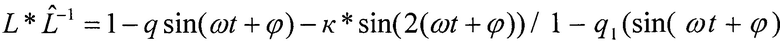

Во втором режиме структура системы трансформируется по команде из блока 1, к виду, представленному на фиг. 2. Изменения произведены за счет изменения структуры ВКК. Что касается ПК, то в нем объединены позиции 2 и 3, 5 и 6, 7 и 8, которым на фиг. 2 присвоены номера 1,5' и 7'. Введены НУИ MM  29, мультипликативный модуль 30 и модуль 33 поправок планов выпуска изделий; масштабирующий контроллер 31; НУИ MM

29, мультипликативный модуль 30 и модуль 33 поправок планов выпуска изделий; масштабирующий контроллер 31; НУИ MM  32; 33 - аналог цепочки: модуль 30 - реальный динамический блок 5'; 34 - сумматор, предназначенный для определения разности

32; 33 - аналог цепочки: модуль 30 - реальный динамический блок 5'; 34 - сумматор, предназначенный для определения разности  скорректированного значения и его оценки произведенной продукции; 35 - усредняющий элемент в виде модуля поправки коэффициента передачи; 36 - масштабирующий контроллер для пересчета денежной продукции в изделия.

скорректированного значения и его оценки произведенной продукции; 35 - усредняющий элемент в виде модуля поправки коэффициента передачи; 36 - масштабирующий контроллер для пересчета денежной продукции в изделия.

Рассмотрим работу системы. Идентификацию математических моделей производят с помощью центрального компьютера 13 путем обработки информации от блоков 5 и 6 с помощью известных методов в программно-плановом блоке 1 по построенным переходным процессам, по корреляционным функциям и т.д. (Смотрите, например, книгу Н.Т. Кузовкова. «Модальное управление и наблюдающие устройства», М.: Машиностроение, 1976 г., 184 с.).

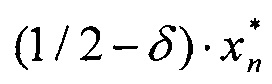

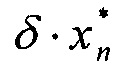

Программно-плановый блок 1 вырабатывает с помощью центрального компьютера 13 и других блоков и задает план (программу) производства изделий предприятия  . Далее осуществляют разветвление программы производства в программном блоке 4 на две равные части (1 режим). Первая часть работает по плану, задаваемому элементом 2, равному

. Далее осуществляют разветвление программы производства в программном блоке 4 на две равные части (1 режим). Первая часть работает по плану, задаваемому элементом 2, равному  , а вторая часть работает по плану, задаваемому элементом 3 и равному

, а вторая часть работает по плану, задаваемому элементом 3 и равному  . Сумма планов производства изделий в единицу времени равна

. Сумма планов производства изделий в единицу времени равна  , поскольку первая часть производства работает по повышенному на величину

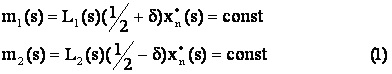

, поскольку первая часть производства работает по повышенному на величину  плану, а вторая - по уменьшенному на эту же величину плану. Производство в первом случае выходит через переходный процесс (описываемый оператором L1(t) или, что эквивалентно, оператором L1(s) реального динамического блока 5, где s=d/dt, а δ=0,1…0,2) на установившийся режим за более продолжительный, чем во втором случае, отрезок времени, характеризуемый оператором L2(t) или L2(s) реального динамического блока 6. Полагая, что производство в полной мере оснащено комплектующими, оборудованием и персоналом, за счет увеличенного плана в первом случае имеет место коэффициент передачи a1 (накопительный блок 7), а во втором случае - a2 (накопительный блок 8). За некоторое время работы переходные процессы заканчиваются, о чем свидетельствуют переменные m1(t), m2(t) на выходе реальных динамических блоков 5 и 6 соответственно, которые приобрели постоянные значения:

плану, а вторая - по уменьшенному на эту же величину плану. Производство в первом случае выходит через переходный процесс (описываемый оператором L1(t) или, что эквивалентно, оператором L1(s) реального динамического блока 5, где s=d/dt, а δ=0,1…0,2) на установившийся режим за более продолжительный, чем во втором случае, отрезок времени, характеризуемый оператором L2(t) или L2(s) реального динамического блока 6. Полагая, что производство в полной мере оснащено комплектующими, оборудованием и персоналом, за счет увеличенного плана в первом случае имеет место коэффициент передачи a1 (накопительный блок 7), а во втором случае - a2 (накопительный блок 8). За некоторое время работы переходные процессы заканчиваются, о чем свидетельствуют переменные m1(t), m2(t) на выходе реальных динамических блоков 5 и 6 соответственно, которые приобрели постоянные значения:

На складе, обозначенном счетчиком 9 и устройством хранения изделий 10, готовая продукция естественным путем суммируется. Каждое изделие в блоке 5 (в цехе сборки или регулировки) снабжают RFID-меткой D1, D2, … (блок идентификаторов 27), в которой с помощью специального контроллера (не показан) записана информация о параметрах и номере изделия. Через магистраль интерфейсов 12 эту информацию помещают в память центрального компьютера 13. На основе записанной реальной информации m1(s) и m2(s) с помощью центрального компьютера 13 с использованием, например, программы MathLab (Microsoft) производят идентификацию математических моделей вида  и

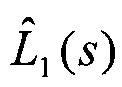

и  . После выполнения условий (1) и получения оценок операторов

. После выполнения условий (1) и получения оценок операторов  и

и  , их присваивают блокам 16 и 17, и модуль переходит в режим виртуального управления. Для определения степени линейности характеристики реального канала производства при необходимости проводят одно-два ступенчатых изменения значений δ, в т.ч. δ=0. В базу данных центрального компьютера 13 вводят также информацию о стоимости и цене изделий. В реальных блоках 7 и 8 суммируют, а в их виртуальных аналогах 18, 19 накапливают информацию о выпускаемой продукции. Изделия, поступающие с устройства хранения 10 в блок поставок 11, идентифицируют с помощью контроллера и учитывают в центральном компьютере 13 (на основе сигналов считывателя информации 21, например, марки PHL-2700, воспринявших сигналы датчиков d1, …, dm блока идентификаторов 28 поставляемых изделий от антенны радиоприемника 20). По этой информации в центральном компьютере 13 в процессоре 22 определяют выходную продукцию в виде реальных выручки Мц и прибыли. Параллельно процессор 23 определяет виртуальные выручку и прибыль.

, их присваивают блокам 16 и 17, и модуль переходит в режим виртуального управления. Для определения степени линейности характеристики реального канала производства при необходимости проводят одно-два ступенчатых изменения значений δ, в т.ч. δ=0. В базу данных центрального компьютера 13 вводят также информацию о стоимости и цене изделий. В реальных блоках 7 и 8 суммируют, а в их виртуальных аналогах 18, 19 накапливают информацию о выпускаемой продукции. Изделия, поступающие с устройства хранения 10 в блок поставок 11, идентифицируют с помощью контроллера и учитывают в центральном компьютере 13 (на основе сигналов считывателя информации 21, например, марки PHL-2700, воспринявших сигналы датчиков d1, …, dm блока идентификаторов 28 поставляемых изделий от антенны радиоприемника 20). По этой информации в центральном компьютере 13 в процессоре 22 определяют выходную продукцию в виде реальных выручки Мц и прибыли. Параллельно процессор 23 определяет виртуальные выручку и прибыль.

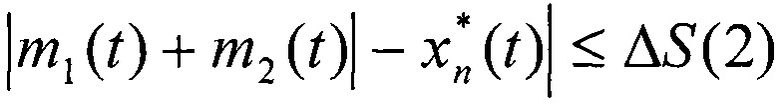

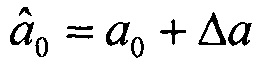

После окончания переходного процесса, что определяется при достижении разности  (Δ - допустимая величина отклонения от плана (при этом коэффициент передачи для суммы производства (m1+m2) динамических блоков равен 1) второй режим не включается. В случае если модуль разности больше Δ, а также имеет периодический характер, это свидетельствует о неравномерности выпуска изделий, что нежелательно. Тогда включается второй режим работы предприятия, и по команде из программно-планового блока 1 структура ВКК изменяется до фиг. 2. При этом в блоке 29 определяется период неравномерности m(t) выпуска продукции. После этого по алгоритму, основанному на разложении функции m(t) в ряд Фурье или по другому аппроксимационному алгоритму, например в виде дифференциального уравнения, строится модель

(Δ - допустимая величина отклонения от плана (при этом коэффициент передачи для суммы производства (m1+m2) динамических блоков равен 1) второй режим не включается. В случае если модуль разности больше Δ, а также имеет периодический характер, это свидетельствует о неравномерности выпуска изделий, что нежелательно. Тогда включается второй режим работы предприятия, и по команде из программно-планового блока 1 структура ВКК изменяется до фиг. 2. При этом в блоке 29 определяется период неравномерности m(t) выпуска продукции. После этого по алгоритму, основанному на разложении функции m(t) в ряд Фурье или по другому аппроксимационному алгоритму, например в виде дифференциального уравнения, строится модель  и присваивается мультипликативным модулям 30, а также 33. При этом для компенсации влияния неравномерности производства в идеальном случае дробь

и присваивается мультипликативным модулям 30, а также 33. При этом для компенсации влияния неравномерности производства в идеальном случае дробь  должна равняться 1. На практике мультипликационная компенсация будет неполной, т.к.

должна равняться 1. На практике мультипликационная компенсация будет неполной, т.к.  . Технически числу

. Технически числу  соответствует периодическое снижение-увеличение плана производства, что должно быть обеспечено периодическим увеличением-снижением производительности изделий, что потребует увеличения технико-экономических и человеческих ресурсов. Чтобы применить аппроксимацию, при которой

соответствует периодическое снижение-увеличение плана производства, что должно быть обеспечено периодическим увеличением-снижением производительности изделий, что потребует увеличения технико-экономических и человеческих ресурсов. Чтобы применить аппроксимацию, при которой  мало отличается от L(t), так, что выполняется неравенство (2), включают в работу все введенные дополнительные элементы системы (29)-(36). При наличии недопустимой разницы реальной и виртуальной себестоимостей произведенной продукции вступает в действие цепь обратной связи, состоящая их элементов (34), (35). В (35) вырабатывается осредненное текущее значение добавка Δa в коэффициенте

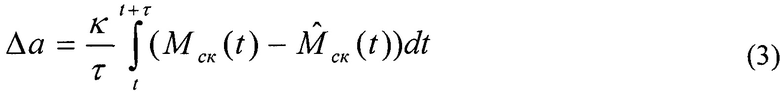

мало отличается от L(t), так, что выполняется неравенство (2), включают в работу все введенные дополнительные элементы системы (29)-(36). При наличии недопустимой разницы реальной и виртуальной себестоимостей произведенной продукции вступает в действие цепь обратной связи, состоящая их элементов (34), (35). В (35) вырабатывается осредненное текущее значение добавка Δa в коэффициенте  по формуле:

по формуле:

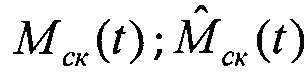

где τ - время осреднения, в 10-20 раз меньше периода колебаний функций m(t), κ - коэффициент передачи цепи обратной связи,  - реальная и виртуальная скорректированные себестоимости продукции.

- реальная и виртуальная скорректированные себестоимости продукции.

Для подтверждения эффективности предложенного технического решения рассмотрим пример.

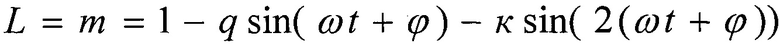

Формула истинной неравномерности выпуска продукции реального предприятия взята из статьи Нахов С.Ф., Плотников П.К., Плотников А.П. Совершенствование оперативного планирования деятельности приборостроительного предприятия на основе математической интерпретации его динамики // Изв. Сарат. ун-та. Нов. сер. Сер. Экономика. Управление. Право. 2015. Т. 15, вып. 3. С. 285-290:

Имеем

При q1=q=0,2; ϕ=1,047 рад; ω=2π/30 1/сутки=0,1933; κ=0,1

Неравномерность функции L, равная примерно 20%, снижается более чем в 10 раз.

Этот пример свидетельствует об эффективности введенных в систему изменений элементов и связей между ними.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИРТУАЛЬНАЯ СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ ВЫПУСКА ОДНОРОДНОЙ ПРОДУКЦИИ ПРЕДПРИЯТИЯ С ЕГО РЕГУЛИРОВАНИЕМ | 2017 |

|

RU2659364C1 |

| ВИРТУАЛЬНАЯ СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ ВЫПУСКА ОДНОРОДНОЙ ПРОДУКЦИИ ПРЕДПРИЯТИЯ | 2014 |

|

RU2571598C1 |

| Комплекс программно-аппаратных средств автоматизации процессов швейного производства | 2021 |

|

RU2801155C2 |

| Комплекс программно-аппаратных средств автоматизации процессов швейного производства | 2024 |

|

RU2836160C1 |

| СИСТЕМА ДЛЯ ПРОАКТИВНОГО КОНТРОЛЯ ЗА ДЕЯТЕЛЬНОСТЬЮ ПРЕДПРИЯТИЯ | 2014 |

|

RU2584453C2 |

| Интеллектуальная система управления предприятием | 2020 |

|

RU2746687C1 |

| СПОСОБ МАКЕТИРОВАНИЯ КРУПНОГАБАРИТНЫХ ТРЕХМЕРНЫХ ОБЪЕКТОВ ИЗ ПЕНОПЛАСТА | 2016 |

|

RU2629153C1 |

| Система интеллектуальной модели управления и способ выявления и формирования управленческих решений с помощью интеллектуальной модели управления с помощью этой системы | 2024 |

|

RU2833169C1 |

| Способ восстановления векторной информации в информационно-измерительных системах | 2020 |

|

RU2757828C1 |

| СПОСОБ ИДЕНТИФИКАЦИИ СМЕЩЕНИЙ ОСЕВОЙ ЛИНИИ ТРУБОПРОВОДА | 2016 |

|

RU2621219C1 |

Изобретение относится к управлению предприятием. Виртуальная система управления процессом выпуска однородной продукции предприятия с его регулированием состоит из производственного и виртуально-компьютерного комплекса. Производственный комплекс состоит из соединенных программно-планового блока, реальных программных блоков, накопительного блока, устройства хранения готовых изделий, блока поставки готовых изделий. Виртуально-компьютерный комплекс подключен параллельно производственному комплексу и состоит из последовательно соединенных моделей блоков-аналогов соответствующих блоков производственного комплекса. Повышается эффективность управления производством. 2 ил.

Виртуальная система управления процессом выпуска однородной продукции предприятия с его регулированием, состоящая из производственного и виртуально-компьютерного комплексов (ВКК), причем производственный комплекс состоит из последовательно соединенных программно-планового блока, параллельно соединенных реальных программных блоков в одном канале - с повышенным, в другом – с пониженным на эту же величину планом выпуска изделий, динамических блоков производства, накопительного блока, устройства хранения готовых изделий, блока поставки готовых изделий, причем реальные динамические блоки составлены из станков, оборудования, автоматизированных рабочих мест, а все компоненты изготавливаемых изделий снабжены радиочастотными идентификаторами, зафиксированными через радиоприемник, считыватель и шину интерфейсов в центральном компьютере, при этом виртуально-компьютерный комплекс подключен параллельно производственному комплексу и состоит из последовательно соединенных моделей блоков-аналогов соответствующих блоков производственного комплекса, причем один из двух параллельно включенных модулей виртуально-компьютерного комплекса имеет повышенный, а другой - на такую же величину пониженный виртуальные планы выпуска изделий, каждый из модулей состоит из последовательно соединенных компьютерных программного, динамического блоков, а также интегратора, причем реальные программные и динамические блоки через масштабирующие контроллеры, выходы которых имеют размерности денежных единиц, соединены с соответствующими компьютерными блоками, выходы интегратора соединены с соответствующими входами центрального компьютера, в котором выполнены порты выхода по изготовленным и поставленным реальным и виртуальным изделиям, отличающаяся тем, что в состав ВКК дополнительно введены блоки наблюдающих устройств идентификации модели реального динамического блока, а в состав реального производственного комплекса введен последовательно соединенный с реальным динамическим блоком мультипликативный модуль обратной величины от оценки математической модели виртуального динамического блока, сумматор по определению разности между себестоимостью реально произведенных изделий и оценкой себестоимости виртуально произведенных изделий и цепь обратной связи, состоящая из указанного сумматора и осредняющего элемента, а также введены два масштабирующих контроллера, причем два входа наблюдающего устройства идентификации оценки реального динамического блока через масштабирующие контроллеры соединены со входом и выходом реального динамического блока, третий его вход связан с выходом программно-планового блока, а выход через масштабирующий контроллер с одной стороны соединен со вторым входом виртуального мультипликативного блока обратной величины от оценки математической модели реального динамического звена, а также с первым входом блока оценки математической модели двух последовательно соединенных блоков обратной величины от оценки математической модели динамического звена и математической модели реального динамического звена, присвоенному этому блоку через посредство выхода наблюдающего устройства идентификации указанной выше модели, выход этого блока соединен с первым входом интегратора, со вторым входом интегратора соединен выход модуля осреднения, первый вход которого соединен с выходом сумматора, связанного через масштабирующий контроллер с выходом реального блока накопления, второй же вход сумматора соединен с выходом интегратора.

| ВИРТУАЛЬНАЯ СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ ВЫПУСКА ОДНОРОДНОЙ ПРОДУКЦИИ ПРЕДПРИЯТИЯ | 2014 |

|

RU2571598C1 |

| Приспособление к круглому ткацкому станку для равномерного распределения нитей основы в ткани | 1935 |

|

SU44840A1 |

| Регулируемый электропривод | 1960 |

|

SU132297A1 |

| ПРОТИВОПОЖАРНАЯ ПРЕГРАДА (ВАРИАНТЫ) | 2006 |

|

RU2339418C2 |

| US 2011251865 A1, 13.10.2011. | |||

Авторы

Даты

2018-03-29—Публикация

2016-12-19—Подача