Изобретение относится к способу и устройству для детектирования повернутых сегментов в многосегментном стержне, перемещаемом в машине, используемой в табачном производстве.

Фильтры, используемые в табачной промышленности, могут быть изготовлены из одного материала или же составлены из многих материалов с разными физическими свойствами.

В сигаретах, производимых в настоящее время, все чаще используются фильтры, включающие в себя несколько сегментов с различающимися фильтрационными свойствами. Специалистам известны машины для изготовления отдельных многосегментных фильтровых стержней из непрерывных многосегментных фильтровых стержней.

Указанные машины соединяют различные сегменты, поступающие из разных подающих устройств, причем сегменты формируют нарезанием фильтровых стержней в ходе их перемещения, например, по барабанному конвейеру посредством режущей головки с дисковыми ножами. В зависимости от типа машины отдельные сегменты располагаются бок о бок или друг за другом, формируя в конечном счете непрерывный многосегментный стержень, который режут на отдельные многосегментные стержни. На последующих этапах производственного процесса многосегментные стержни режут на отдельные многосегментные фильтры, вставляемые в отдельные сигареты.

Важным аспектом производства многосегментных стержней является их качество. Высокое качество достигается за счет обеспечения точных размеров сегментов, т.е. их диаметра и длины, а также за счет обеспечения определенной последовательности сегментов и просветов между ними. Важно также удерживать сегменты выровненными с осью сформированного стержня или направлением его транспортировки.

В настоящее время производители сигарет используют все более короткие сегменты, т.е. сегменты, у которых длина (осевое измерение) близка к их диаметру. Применяются также фильтры, длина которых меньше их диаметра, т.е. составляет 5 мм или меньше. При таких пропорциях существует риск поворачивания сегмента так, что его ось становится непараллельной, например расположенной поперечно к коси стержня, в котором находится этот сегмент.

Вышеописанное возможно из-за того, что размеры пространства, предназначенного для такого сегмента, позволяют ориентировать незначительно деформированный сегмент так, что его ось параллельна оси стержня, и также так, что она по существу перпендикулярна последней. При немного большей деформации сегмента возможно также его наклонное положение по отношению к оси стержня.

Кроме того, как направление, так и угол поворота такого сегмента относительно стержня совершенно случайны. В дальнейшем деформированными становятся как этот сегмент, так и обертка стержня, поскольку обертка имеет тенденцию к локальной адаптации своей формы к сегменту.

Иначе говоря, поворот сегмента приводит к тому, что сформированный стержень в некоторой степени подвергается деформации, т.е. стержень становится нецилиндрическим в области смещенного сегмента. В соответствии с требованиями производителей, многосегментные стержни, включающие в себя повернутые сегменты, должны удаляться из продукции.

Из уровня техники известны системы контроля качества многосегментных стержней. Такие системы были описаны в документах US 4001579, US 4212541, GB 2043962 и US 2011/162665 А1. Системы, раскрытые в перечисленных публикациях, предназначены для проверки типов сегментов, взаимного расположения сегментов в стержне и для регулировки длины разрезания многосегментных стержней. Однако в этих публикациях не раскрыты способы детектирования повернутых сегментов.

Настоящее изобретение направлено на создание способа и устройства для быстрого и надежного детектирования повернутых сегментов так, чтобы детектирование происходило независимо от направления поворота сегментов.

Согласно изобретению предлагается способ детектирования повернутых сегментов в непрерывном многосегментном стержне, перемещаемом в машине, используемой в табачном производстве, причем способ включает в себя генерирование сигнала об ошибке формы указанного непрерывного многосегментного стержня, стержень содержит множество сегментов, расположенных друг за другом в общей обертке, причем стержень, перемещаемый в направлении вдоль его оси, одновременно сканируют посредством по меньшей мере двух оптических датчиков, направления сканирования двух оптических датчиков ориентированы относительно друг друга под углом, отличным от 90°, при этом диаметр стержня измеряют путем повторяемых сканирований с такой частотой, что самый короткий сегмент стержня сканируется по меньшей мере однократно, результаты сканирований сравнивают с предварительно определенным эталонным значением и преобразуют в сигнал об ошибке формы каждое расхождение между любым из результатов сканирований и предварительно определенным значением.

Непрерывный многосегментный стержень предпочтительно сканируют посредством двух оптических датчиков, причем направления сканирования оптических датчиков ориентированы под углом между 40° и 60°, предпочтительно 45°.

Согласно изобретению предлагается устройство для детектирования повернутых сегментов в непрерывном многосегментном стержне, перемещаемом в машине, используемой в табачном производстве, путем генерирования сигнала об ошибке формы указанного стержня, причем стержень содержит множество сегментов, расположенных друг за другом в общей обертке, устройство содержит по меньшей мере два оптических датчика для сканирования перемещаемого стержня, направления сканирования двух оптических датчиков ориентированы относительно друг друга под углом, отличным от 90°, при этом оптические датчики приспособлены для измерения диаметра стержня путем повторяемых сканирований с такой частотой, что самый короткий сегмент стержня сканируется по меньшей мере однократно; устройство содержит также контроллер, обеспечивающий возможность сравнивать результаты последовательных сканирований с предварительно определенным эталонным значением и преобразовывать в сигнал об ошибке формы каждое расхождение между любым из результатов сканирований и предварительно определенным значением.

Устройство согласно изобретению предпочтительно включает в себя два оптических датчика, причем направления сканирования оптических датчиков ориентированы под углом между 40° и 60°, предпочтительно 45°.

Каждый оптический датчик может содержать источник излучения, работающий предпочтительно в видимом спектре, и светочувствительный элемент, причем источник излучения и светочувствительный элемент расположены на взаимно противоположных сторонах перемещаемого непрерывного многосегментного стержня.

Оптические датчики предпочтительно представляют собой линейные датчики.

Плоскости сканирования датчиков по существу компланарны.

Оптические датчики могут также представлять собой поверхностные датчики.

Области сканирования датчиков по существу одинаковы.

Преимущество способа и устройства согласно изобретению состоит в их эффективном функционировании в сочетании с простотой и экономичностью реализации.

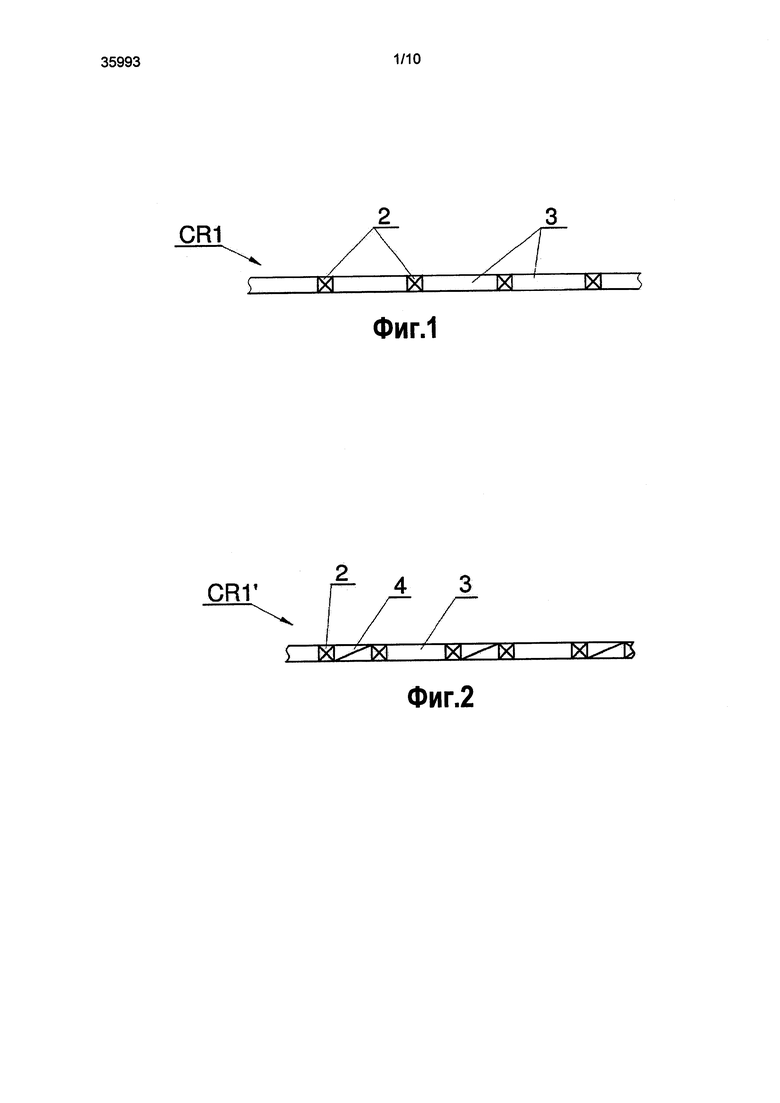

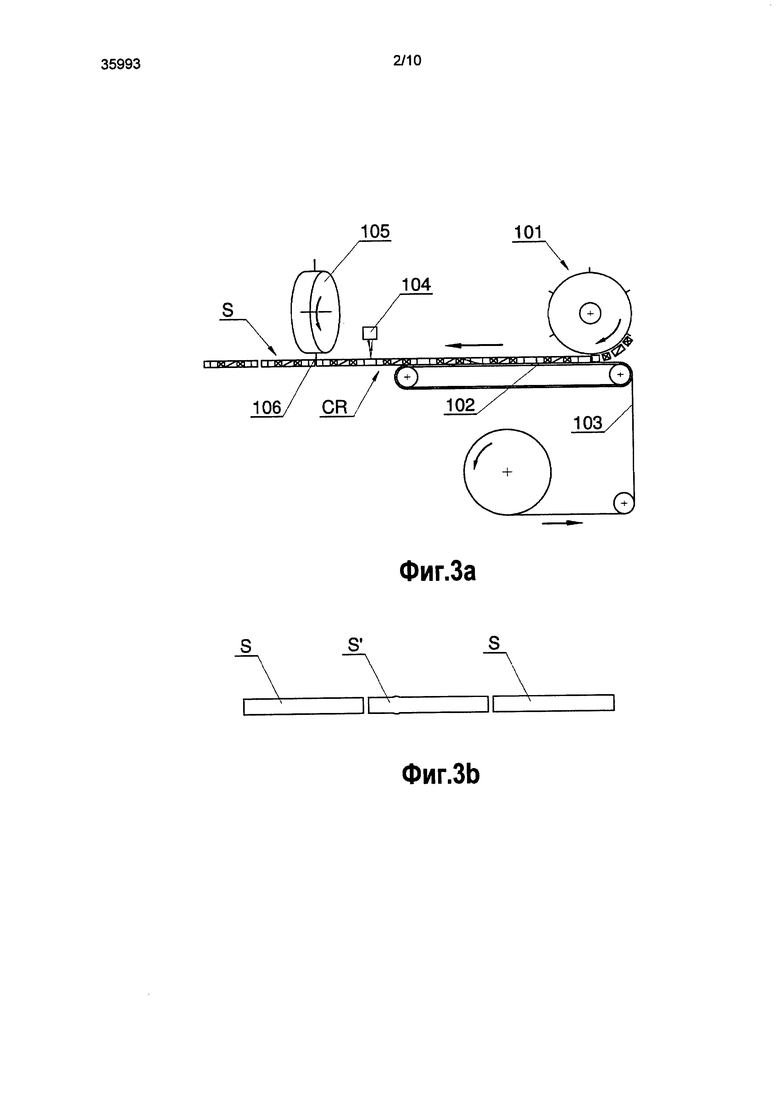

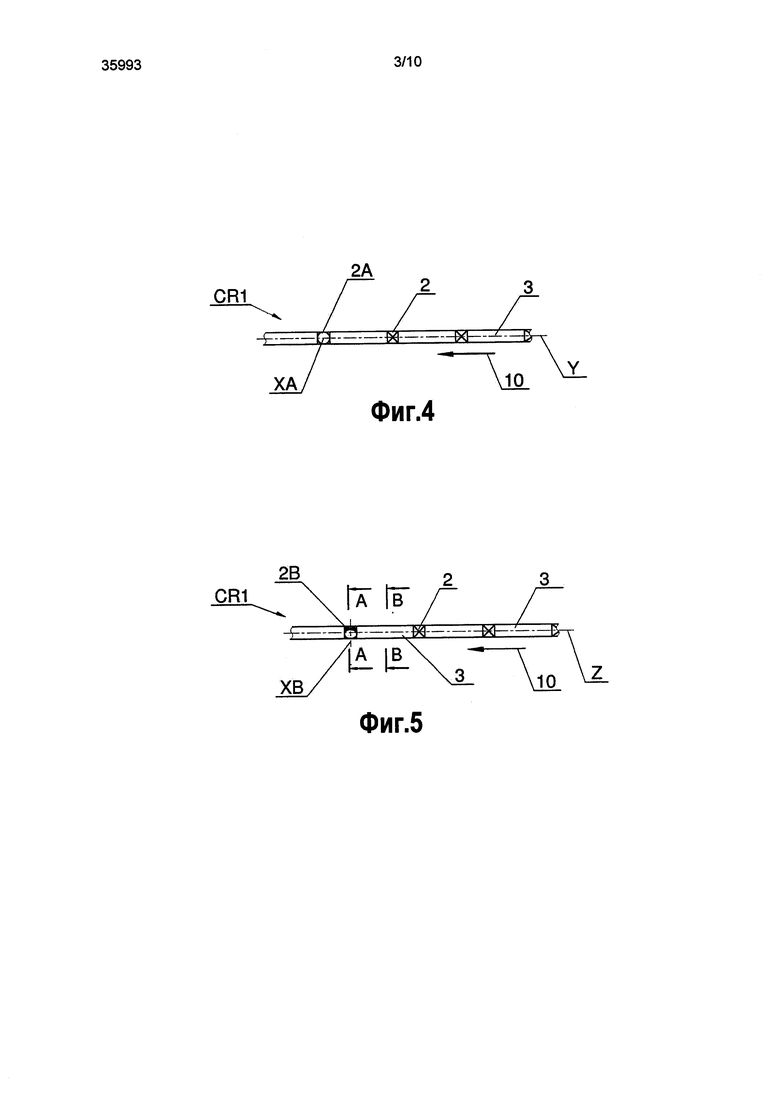

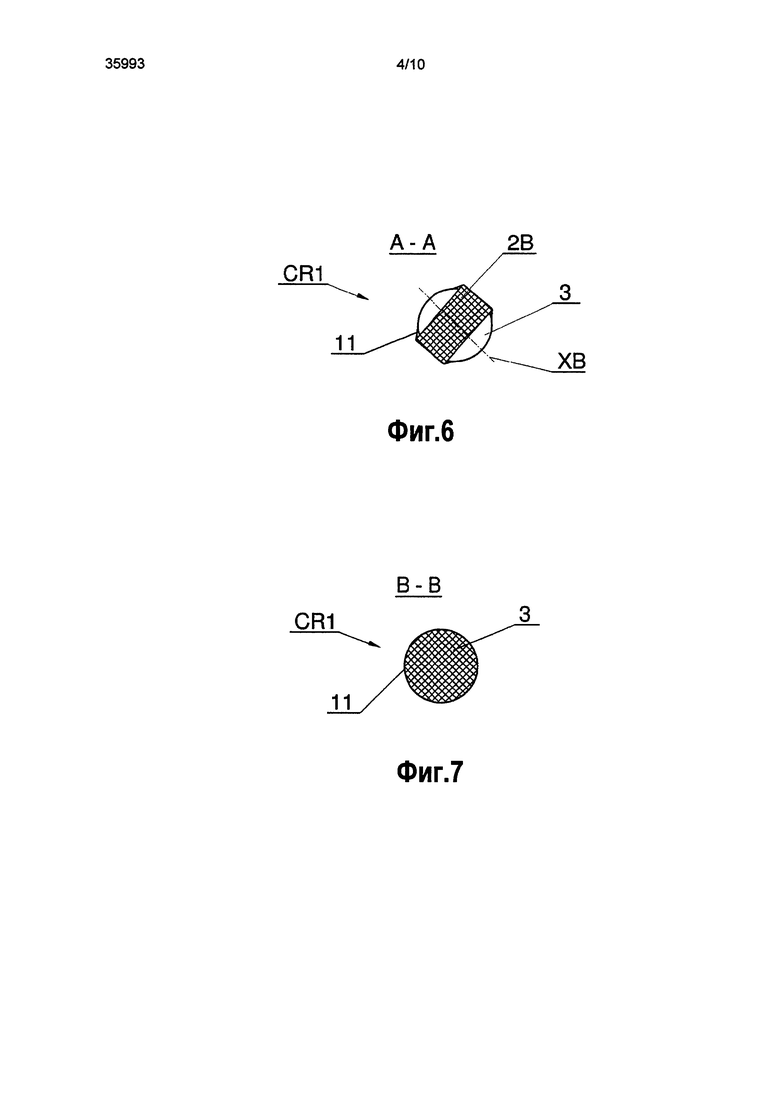

Далее описаны предпочтительные варианты осуществления изобретения со ссылками на прилагаемые чертежи, где: на фиг. 1 изображен пример непрерывного многосегментного фильтрового стержня; на фиг. 2 изображен другой пример непрерывного многосегментного фильтрового стержня; на фиг. 3a изображен фрагмент машины для изготовления отдельных многосегментных стержней; на фиг. 3b изображен пример отдельных многосегментных стержней, в одном из которых наблюдается ошибка формы; на фиг. 4 изображен непрерывный многосегментный фильтровый стержень фиг. 1 с одним повернутым сегментом; на фиг. 5 изображен непрерывный многосегментный фильтровый стержень фиг. 1 с одним сегментом, повернутым другим образом; на фиг. 6 представлен разрез повернутого сегмента с фиг. 5 по плоскости А-А; на фиг. 7 представлен разрез повернутого сегмента с фиг. 5 по плоскости В-В; на фиг. 8 изображено расположение двух оптических датчиков; на фиг. 9a и 9b изображено функционирование отдельных линейных оптических датчиков в случае неповернутого сегмента; на фиг. 10a и 10b изображено функционирование отдельных линейных оптических датчиков в случае повернутого сегмента; на фиг. 11a и 11b изображено функционирование отдельных поверхностных оптических датчиков в случае неповернутого сегмента; на фиг. 12a и 12b изображено функционирование отдельных поверхностных оптических датчиков в случае повернутого сегмента; на фиг. 13 изображены точки сканирования непрерывного многосегментного фильтрового стержня с фиг. 2; на фиг. 14 представлены результаты сканирования непрерывного многосегментного фильтрового стержня с фиг. 1 посредством линейных датчиков.

На фиг. 1 и 2 показаны примеры фрагментов непрерывных многосегментных фильтровых стержней CR1, CR1', содержащие чередующиеся сегменты 2, 3 на фиг. 1 и сегменты 2, 3 и 4 на фиг. 2. В общем случае сегменты являются цилиндрическими, сплошными или полыми и изготовлены из разных фильтрующих материалов. Сегменты могут формировать стержень, в котором они расположены конец-в-конец или друг за другом с просветами между ними, при этом они обернуты в обычную обертку, в частности бумажную обертку.

На чертежах многосегментные стержни показаны так, будто обертка является прозрачной. Как показано на фиг. 3, где изображен фрагмент машины для изготовления многосегментных стержней S из непрерывных стержней CR1, CR1', подающий блок 101 подает предварительно подготовленные известным образом фильтровые сегменты на конвейер 102, при этом на его поверхности расположена бумажная обертка 103. В ходе транспортировки сегментов по конвейеру 102 обертку 103 обматывают известным образом вокруг сегментов и склеивают. Многосегментный стержень CR, сформированный таким образом, перемещают через зону действия контрольного блока 104, а затем режут на стержни S посредством режущей головки 105 с ножами 106. Известные элементы, обеспечивающие опору и направление непрерывного стержня CR, на чертеже не показаны.

На фиг. 3b изображены примеры трех многосегментных стержней S, S' и S, причем стержень S' имеет дефект, который будет детектирован устройством согласно настоящему изобретению. Соответственно, стержень S' будет отбракован, т.е. исключен из производственного процесса.

Сегмент 2 является самым коротким из сегментов, представленных в обоих примерах с фиг. 1 и 2; его длина близка к диаметру фильтрового стержня. В процессе производства фильтрового многосегментного стержня может произойти, что такие короткие сегменты случайно окажутся повернутыми. Такие повернутые сегменты обозначены на фиг. 4 и 5 позициями 2A и 2B. Осевое направление транспортировки стержня в процессе производства показано стрелкой 10. Ось Y непрерывного многосегментного стержня CR1 с фиг. 4 проходит в плоскости чертежа, тогда как ось ХА повернутого сегмента 2A направлена перпендикулярно чертежу. Ось ХВ сегмента 2B с фиг. 5 расположена под наклоном к плоскости чертежа и перпендикулярна оси Z, хотя возможна и наклонная ориентация оси ХВ относительно оси Z. На фиг. 6 и 7 изображены разрезы А-А и В-В сегментов 2B и 3, показанных на фиг. 5. Позицией 11 обозначена бумажная обертка, в которой заключены сегменты непрерывного стержня CR1. Обертка 11, цилиндрическая вдоль всего стержня, деформирована в области повернутого стержня так, чтобы заключить его в себе. Иначе говоря, обертка 11 меняет свою цилиндрическую форму на форму, соответствующую повернутому сегменту 2B, а затем возвращается к цилиндрической форме. На фиг. 7 обертка 11 имеет круглое поперечное сечение, соответствующее круглому поперечному сечению сегмента 3, вокруг которого она принимает цилиндрическую форму.

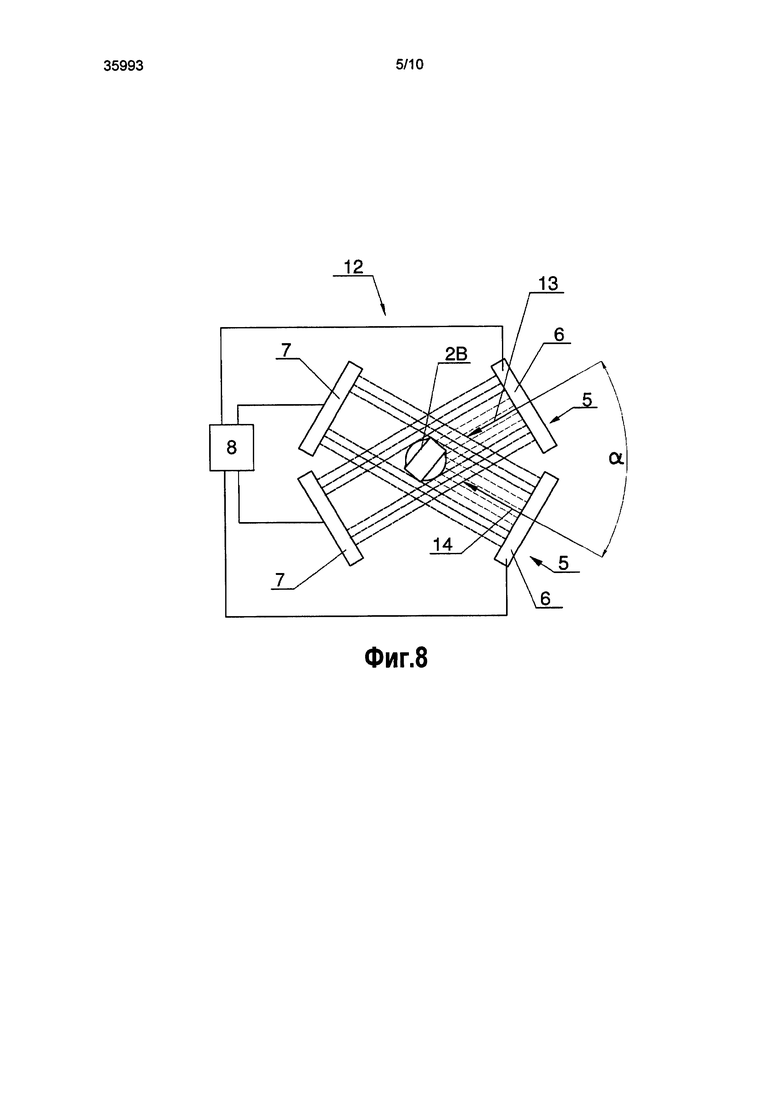

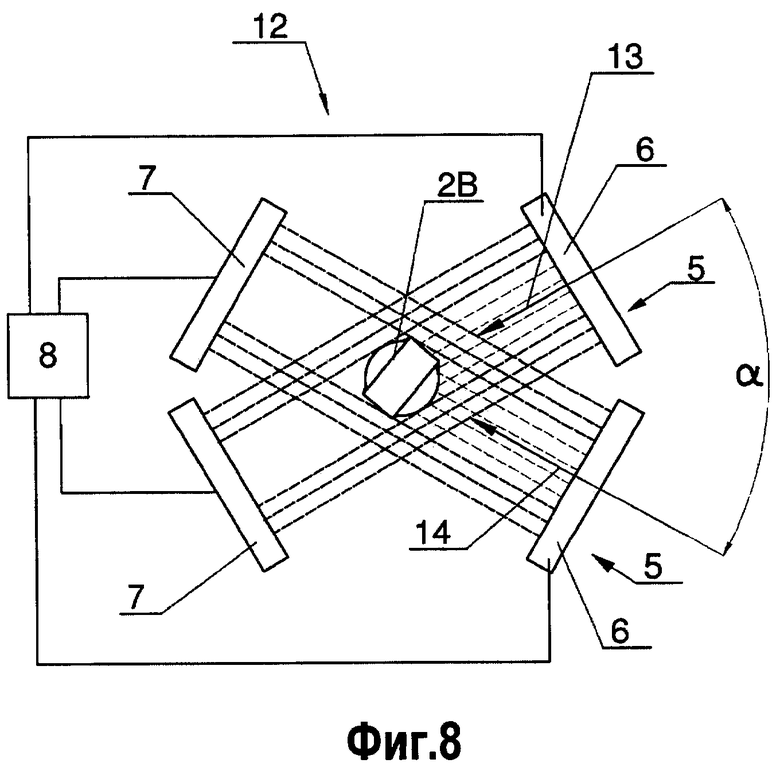

В процессе производства непрерывный многосегментный фильтровый стержень CR проходит через область действия по меньшей мере двух оптических датчиков 5, образующих вместе блок 12 датчиков формы, предназначенный для измерения диаметра стержня, как показано на фиг. 8. Блок 12 датчиков формы может принадлежать контрольному блоку 104, показанному на фиг. 3a. Датчики 5 работают в плоскости чертежа, в то время как непрерывный многосегментный стержень движется в направлении, перпендикулярном плоскости чертежа. Каждый оптический датчик 5 включает в себя источник 6 излучения, работающий, например, в видимом спектре, и светочувствительный элемент 7, причем оба датчика 5 связаны с контроллером 8. Источник 6 излучения может быть линейным или поверхностным источником. Позиция 9 указывает направление сканирования оптического датчика 5.

На фиг. 8 изображен блок 12 датчиков определения формы, который включает в себя два оптических датчика 5, предназначенных для сканирования в направлениях 13 и 14, причем оптические датчики подсоединены к контроллеру 8 для управления работой датчиков 5. Направления сканирования оптических датчиков ориентированы под углом α друг к другу, причем этот угол α отличается от 90°. Угол α между направлениями 13 и 14 сканирования предпочтительно составляет 45°. Эффективность детектирования максимальна при угле 45°. Это связано с тем, что повернутый сегмент многосегментного стержня имеет прямоугольное поперечное сечение, и датчики могут генерировать различные значения сигнала в зависимости от фактического угла поворота сегмента относительно направления падения света на стержень. Обычно используется аналоговый сигнал. Датчики 5 приспособлены для измерения диаметра стержня, в частности диаметров его отдельных сегментов, посредством повторяемых сканирований.

Результаты измерений, т.е. величины диаметра последовательных сегментов, передаются контроллеру 8. В случае детектирования различия между неким результатом и предварительно определенным эталонным значением контроллер 8 генерирует сигнал об ошибке формы. Таким образом, сигнал об ошибке формы генерируется каждый раз, когда величина диаметра какого-либо сегмента отличается от эталонного значения. Понятие «диаметр стержня» здесь следует понимать как фактический диаметр или же как измерение, которое фактически не является диаметром (если сегмент повернут, из-за чего стержень в этой области не является цилиндрическим). На самом деле это длина между длинами А1 и В1 или А2 и В2 (см. фиг. 9a, 9b, 10a, 10b). Согласно испытаниям, проведенным для различных углов α между направлениями сканирования датчиков, самая высокая надежность с точки зрения правильного детектирования повернутых сегментов достигается для угла α, равного 45°. Существенно, что сравнение полученных результатов и генерирование сигналов об ошибке формы (другими словами, об ошибке в диаметре) выполняются контроллером 8 быстрее, чем, например, сравнение сканированных изображений, на которых представлена деформация стержня. Это объясняется тем, что для сравнения результатов и генерирования сигналов требуется проанализировать гораздо меньший объем данных.

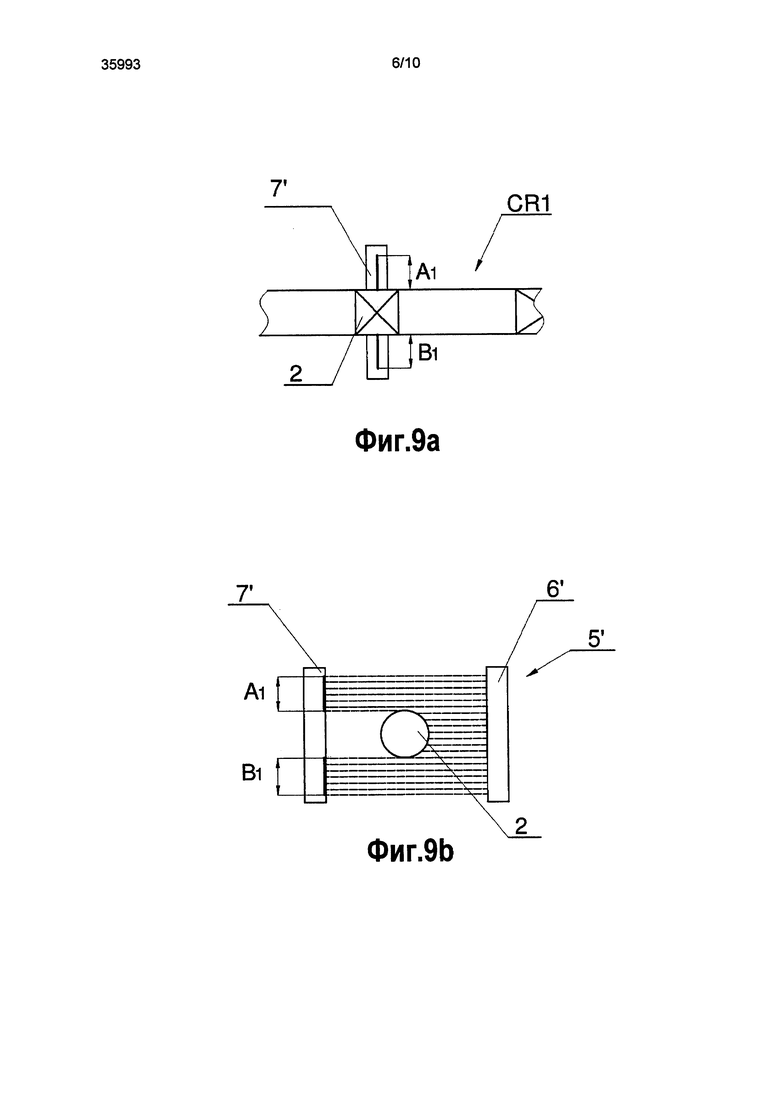

На фиг. 9a изображен пример устройства согласно изобретению, в котором светочувствительный элемент выполнен в виде линейного элемента 7'. В ходе изготовления непрерывного многосегментного фильтрового стержня CR1 линейный источник 6' излучения (фиг. 9a) освещает стержень CR1 и, частично, светочувствительный элемент 7' (фиг. 9a и 9b). Если в фильтровом стержне CR1 нет повернутых сегментов и связанных с ними ошибок формы, будут освещены два фрагмента (длины) A1 и B1 светочувствительного элемента 7', принадлежащего линейному датчику 5'.

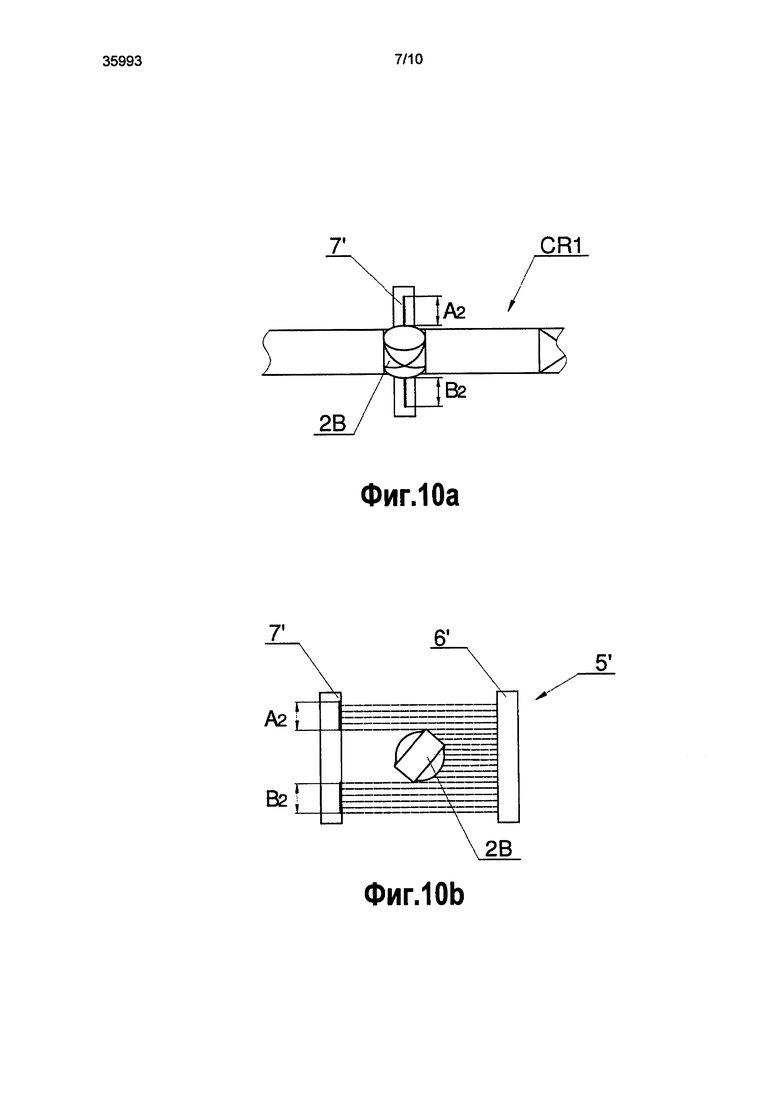

На фиг. 10a изображен линейный светочувствительный элемент 7' с фиг. 9a, освещенный в двух фрагментах А2 и В2 вследствие поворота сегмента 2B. На фиг. 10b представлена та же ситуация, показанная в осевом направлении многосегментного стержня CR1. В зависимости от положения оптического датчика 5' по отношению к сегменту 2B возможны различные ситуации: когда A2<A1 и B2<B1, когда A2=A1 и B2<B1 или B2=B1 и A2<A1, а также когда A2=A1 и B2=B1 (последнее относится к ситуации, когда деформация стержня является «невидимой» для датчика). Значения A1 и B1, указанные на фиг. 10a, должны рассматриваться как эталонные значения, хранящиеся в контроллере 8.

На практике в контроллер 8 должны быть введены некие предельные значения Ag и Bg, которые соответствуют значению, превышающему номинальную величину диаметра стержня. Это означает, что необходимо поддерживать определенные размерные допуски для диаметра стержня, которые в производственном процессе могут в некоторой степени варьироваться. Контроллер 8 сгенерирует сигнал об ошибке формы, когда одна из освещенных длин A1, А2, B1, В2 на светочувствительном элементе 7' окажется короче, чем соответственно Ag или Bg. В блоке 12 датчиков формы (фиг. 8), включающем в себя, например, два линейных оптических датчика, расположенных под подходящим углом, в ситуации, когда для одного из датчиков А2=А1 и В2=В1 и для другого датчика A2<A1 и B2<B1, сигнал об ошибке формы, сгенерированный всего лишь одним датчиком, послужит подтверждением того, что в непрерывном многосегментном стержне CR1 есть повернутый сегмент. Независимо от положения повернутого сегмента блок датчиков формы будет всегда детектировать ошибку формы, т.е. обнаруживать повернутый сегмент.

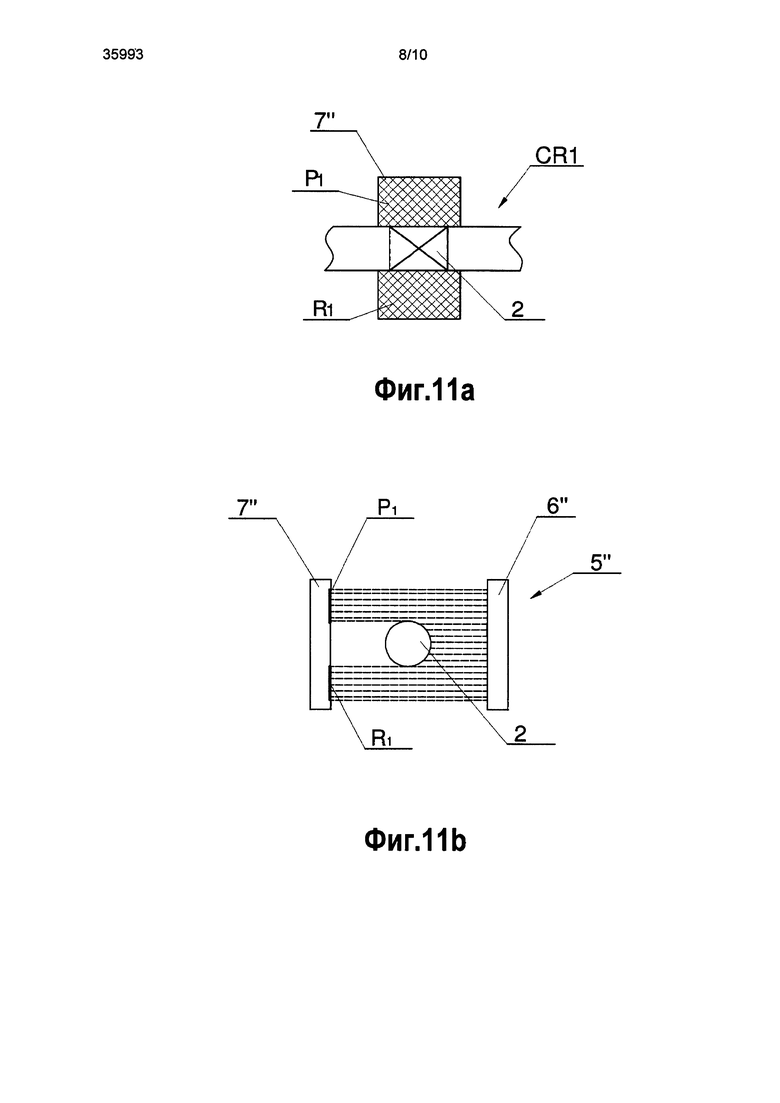

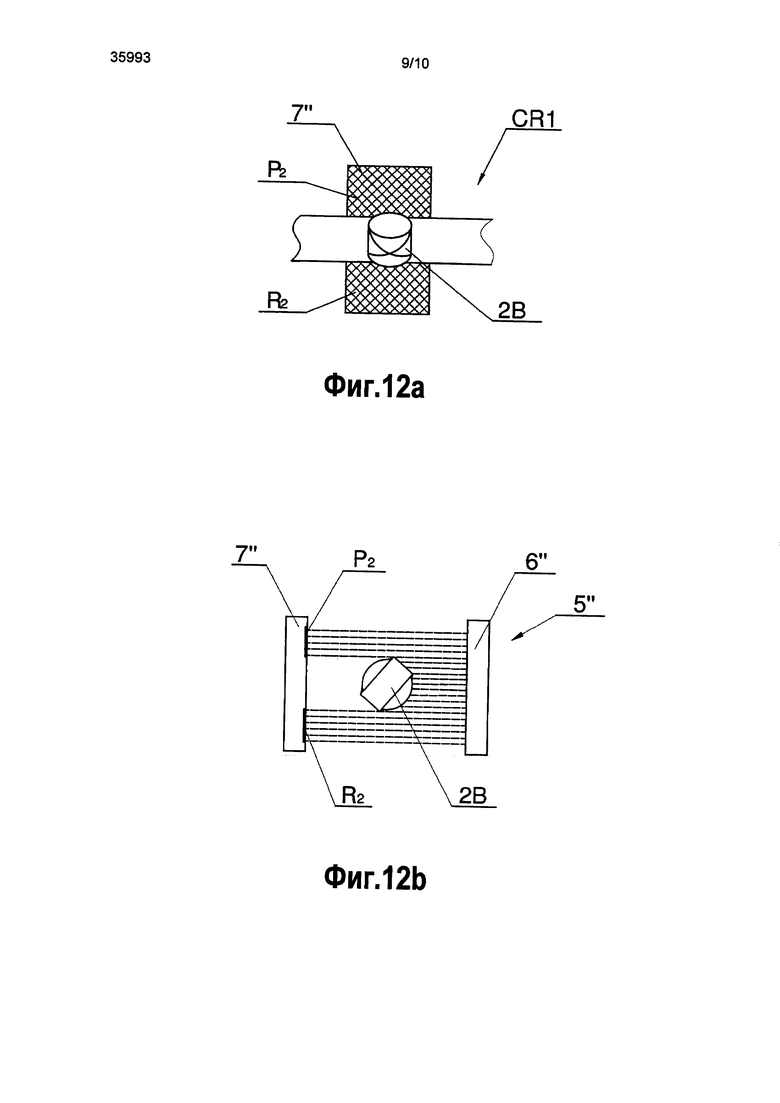

На фиг. 11a изображен пример варианта осуществления устройства согласно изобретению, в котором светочувствительный элемент представляет собой поверхностный элемент 7ʺ, например светочувствительную матрицу. В ходе производственного процесса непрерывный многосегментный стержень CR1 и частично светочувствительный элемент 7ʺ освещены плоским источником излучения 6ʺ (фиг. 11a и 11b). Если в многосегментном фильтровом стержне CR1 нет повернутых сегментов и, соответственно, нет ошибки формы, то освещены два фрагмента элемента - области Р1 и R1 светочувствительного элемента 7ʺ.

На фиг. 12a изображена поверхность фоточувствительного элемента 7ʺ, показанного на фиг. 11a, которая, однако, освещена в двух фрагментах - областях Р2 и R2 из-за наличия повернутого сегмента 2В, где P2<P1 и R2<R1. В зависимости от положения оптического датчика 5ʺ по отношению к сегменту 2 возможны различные ситуации: когда P2<P1 и R2<R1, когда P2=P1 и R2<R1 или R2=R1 и P2<P1, а также когда P2=P1 и R2=R1 (последнее относится к ситуации, когда деформация стержня является «невидимой» для датчика). Значения P1 и R1, указанные на фиг. 11a, должны рассматриваться как эталонные значения. На практике в контроллер, присоединенный к оптическому датчику, должны быть введены некие предельные значения Pg и Rg, которые соответствуют значению, превышающему номинальную величину диаметра стержня. Это означает, что необходимо поддерживать определенные размерные допуски для диаметра стержня, которые в производственном процессе могут в некоторой степени варьироваться. Контроллер сгенерирует сигнал об ошибке формы, когда одна из освещенных областей светочувствительного элемента 7' окажется короче, чем соответственно Pg или Rg. В блоке 12 датчиков формы (фиг. 8), включающем в себя, например, два поверхностных оптических датчика, расположенных под подходящим углом, в ситуации, когда для одного из датчиков P2=P1 и R2=R1 и для другого датчика P2<P1 и R2<R1, сигнал об ошибке формы, сгенерированный всего лишь одним датчиком, послужит подтверждением того, что в многосегментном стержне есть повернутый сегмент. Независимо от положения повернутого сегмента блок датчиков формы будет всегда детектировать ошибку формы, т.е. обнаруживать повернутый сегмент. Блок датчиков формы может включать в себя любое количество оптических датчиков, и сигнал от любого из них может рассматриваться как подтверждение детектирования повернутого сегмента.

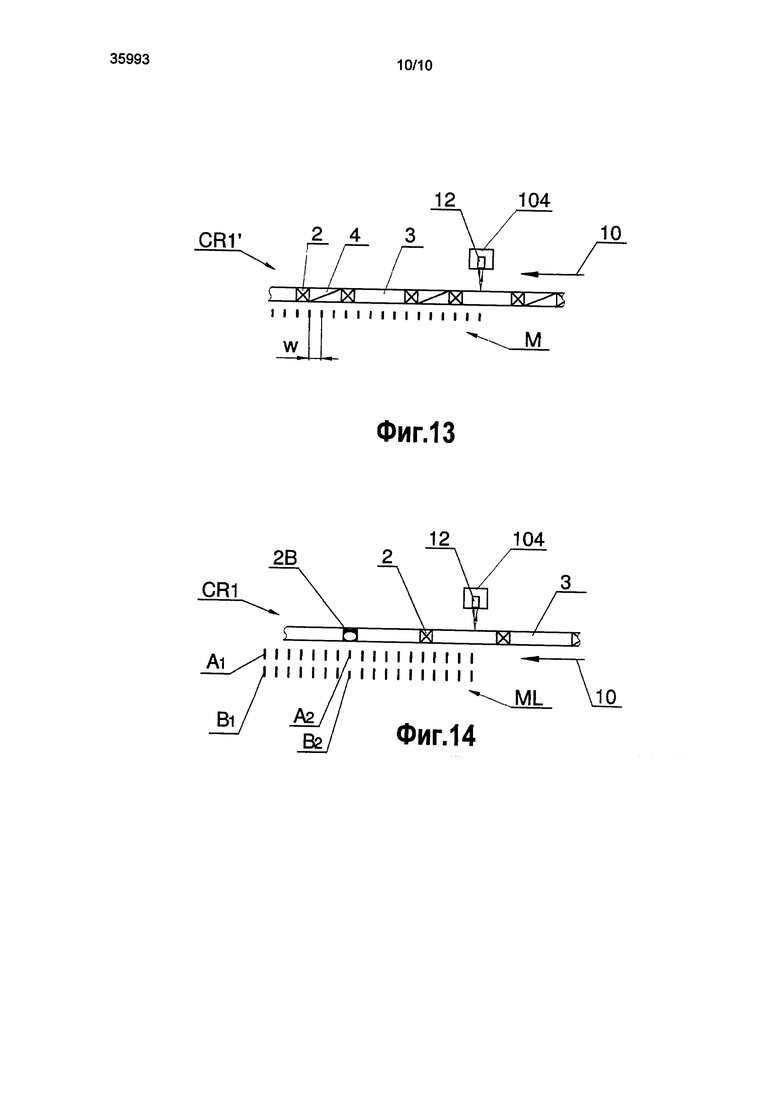

На фиг. 13 изображен пример непрерывного многосегментного фильтрового стержня CR1'; места, в которых происходит сканирование в ходе транспортировки стержня в направлении 10, обозначены короткими линиями М. Сканирование, выполняемое посредством блока 12 датчиков формы, осуществляется многократно с частотой, подобранной так, что длина самого короткого сегмента сканируется по меньшей мере однократно. Временной промежуток между последовательными сканированиями стержня отрегулирован так, что он является более коротким, чем величина, равная длине самого короткого сегмента, деленная на скорость движения стержня. Распределение точек последовательного сканирования движущегося стержня, показанное на фиг. 13, приведено лишь в качестве иллюстративного примера. В действительности количество таких точек сканирования выше и определяется частотой сканирования, т.е. 10 кГц, 20 кГц, 50 кГц или 100 кГц, в зависимости от применяемого контроллера или компьютера и от скорости движения стержня, которая находится в диапазоне, например, от 50 м/мин до 600 м/мин. Частоту сканирования можно регулировать в зависимости от скорости движения стержня. Расстояния между соседними точками сканирования обозначены на фиг. 13 буквой «w». Например, если частота сканирования составляет 20 кГц, а скорость движения стержня составляет 500 м/мин, поверхность стержня будет сканироваться каждый раз, когда стержень перемещается в продольном направлении на 0,416 мм в области действия блока датчиков формы. Это означает, что сегмент длиной 5 мм будет сканироваться 12 раз. Возможно также альтернативное решение, когда непрерывный многосегментный стержень сканируют не вдоль всей его длины, но лишь вдоль его участков, содержащих короткие сегменты.

На фиг. 14 представлен пример результатов сканирований, выполненных линейными оптическими датчиками в форме коротких вертикальных линий ML. Значения А1 и В1 зарегистрированы для правильно расположенных сегментов, а значения А2 и В2 зарегистрированы для повернутого сегмента 2B. На основе измеренных значений могут быть отбракованы отдельные фильтровые стержни S', содержащие повернутые сегменты.

Изобретение относится к способу и устройству для детектирования повернутых сегментов в многосегментном стержне, перемещаемом в машине, используемой в табачном производстве. Способ детектирования повернутых сегментов, имеющих длину, близкую к их диаметру, в непрерывном многосегментном стержне, перемещаемом в машине, используемой в табачном производстве, включает в себя генерирование сигнала об ошибке формы указанного непрерывного многосегментного стержня (CR1, CR1'), причем стержень (CR1, CR1') содержит множество сегментов (2, 3, 4), расположенных друг за другом в общей обертке, при этом стержень (CR1, CR1'), перемещаемый в направлении вдоль его оси, одновременно сканируют посредством по меньшей мере двух линейных оптических датчиков (5) так, что плоскость сканирования перпендикулярна оси стержня (CR1, CR1'), направления сканирования двух оптических датчиков (5) ориентированы под углом от 40° до 60° друг к другу и плоскости сканирования датчиков (5') по существу компланарны, при этом измеряют диаметр стержня (CR1, CR1') путем повторяемых сканирований с такой частотой, что самый короткий сегмент стержня (CR1, CR1') сканируется по меньшей мере однократно, сравнивают результаты сканирований с предварительно определенным эталонным значением и каждое расхождение между любым из результатов сканирований и предварительно определенным значением преобразуют в сигнал об ошибке формы. Техническим результатом изобретения является создание способа и устройства для быстрого и надежного детектирования повернутых сегментов так, чтобы детектирование происходило независимо от направления поворота сегментов. 3 н. и 6 з.п. ф-лы, 14 ил.

1. Способ детектирования повернутых сегментов, имеющих длину, близкую к их диаметру, в непрерывном многосегментном стержне, перемещаемом в машине, используемой в табачном производстве, способ включает в себя генерирование сигнала об ошибке формы указанного непрерывного многосегментного стержня (CR1, CR1'), причем стержень (CR1, CR1') содержит множество сегментов (2, 3, 4), расположенных друг за другом в общей обертке, при этом стержень (CR1, CR1'), перемещаемый в направлении вдоль его оси, одновременно сканируют посредством по меньшей мере двух линейных оптических датчиков (5) так, что плоскость сканирования перпендикулярна оси стержня (CR1, CR1'), направления сканирования двух оптических датчиков (5) ориентированы под углом от 40° до 60° друг к другу и плоскости сканирования датчиков (5') по существу компланарны, при этом измеряют диаметр стержня (CR1, CR1') путем повторяемых сканирований с такой частотой, что самый короткий сегмент стержня (CR1, CR1') сканируется по меньшей мере однократно, сравнивают результаты сканирований с предварительно определенным эталонным значением и каждое расхождение между любым из результатов сканирований и предварительно определенным значением преобразуют в сигнал об ошибке формы.

2. Способ по п. 1, в котором стержень (CR1, CR1') сканируют посредством двух оптических датчиков (5), причем направления сканирования оптических датчиков (5) ориентируют под углом 45°.

3. Устройство для детектирования повернутых сегментов, имеющих длину, близкую к их диаметру, в непрерывном многосегментном стержне (CR1, CR1'), перемещаемом в машине, используемой в табачном производстве, путем генерирования сигнала об ошибке формы указанного стержня (CR1, CR1'), причем стержень (CR1, CR1') содержит множество сегментов (2, 3, 4), расположенных друг за другом в общей обертке, устройство содержит по меньшей мере два линейных оптических датчика (5) для сканирования перемещаемого стержня (CR1, CR1'), причем плоскость сканирования перпендикулярна оси стержня (CR1, CR1'), плоскости сканирования датчиков (5') по существу компланарны и направления сканирования двух оптических датчиков (5) ориентированы под углом от 40° до 60° друг к другу, при этом оптические датчики (5) приспособлены для измерения диаметра стержня (CR1, CR1') путем повторяемых сканирований, временной промежуток между последовательными сканированиями является регулируемым, так что каждый сегмент сканируется по меньшей мере однократно, устройство дополнительно содержит контроллер (8), обеспечивающий возможность сравнивать результаты последовательных сканирований с предварительно определенным эталонным значением и преобразовывать каждое расхождение между любым из результатов сканирований и предварительно определенным значением в сигнал об ошибке формы.

4. Устройство по п. 3, содержащее два оптических датчика (5), причем направления сканирования оптических датчиков (5) ориентированы под углом 45°.

5. Устройство по п. 4, в котором каждый оптический датчик (5) содержит источник (6) излучения, работающий предпочтительно в видимом спектре, и светочувствительный элемент (7), причем источник (6) излучения и светочувствительный элемент (7) расположены на взаимно противоположных сторонах перемещаемого стержня (CR1, CR1').

6. Устройство по п. 5, в котором области сканирования датчиков (5) по существу одинаковы.

7. Машина для изготовления многосегментных стержней из перемещаемого в ней непрерывного многосегментного стержня (CR1, CR1'), машина содержит устройство для детектирования повернутых сегментов, содержащихся в непрерывном многосегментном стержне (CR1, CR1'), причем детектируемые сегменты имеют длину, близкую к их диаметру, устройство приспособлено генерировать сигнал об ошибке формы указанного стержня (CR1, CR1'), стержень (CR1, CR1') содержит множество сегментов (2, 3, 4), расположенных друг за другом в общей обертке, устройство содержит по меньшей мере два линейных оптических датчика (5) для сканирования перемещаемого стержня (CR1, CR1'), причем плоскость сканирования перпендикулярна оси стержня (CR1, CR1'), плоскости сканирования датчиков (5') по существу компланарны и направления сканирования двух оптических датчиков (5) ориентированы под углом от 40° до 60° друг к другу, при этом оптические датчики (5) приспособлены для измерения диаметра стержня (CR1, CR1') путем повторяемых сканирований, временной промежуток между последовательными сканированиями является регулируемым, так что каждый сегмент сканируется по меньшей мере однократно, устройство дополнительно содержит контроллер (8), обеспечивающий возможность сравнивать результаты последовательных сканирований с предварительно определенным эталонным значением и преобразовывать каждое расхождение между любым из результатов сканирований и предварительно определенным значением в сигнал об ошибке формы.

8. Машина по п. 7, в которой устройство для детектирования содержит два оптических датчика (5), причем направления сканирования оптических датчиков (5) ориентированы под углом 45°.

9. Машина по п. 8, в которой каждый оптический датчик (5) содержит источник (6) излучения, работающий предпочтительно в видимом спектре, и светочувствительный элемент (7), причем источник (6) излучения и светочувствительный элемент (7) расположены на взаимно противоположных сторонах перемещаемого стержня (CR1, CR1').

| US 5930734 A, 27.07.1999 | |||

| US 20070091326 A1, 26.04.2007. |

Авторы

Даты

2018-04-02—Публикация

2014-04-08—Подача