ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к очистительному узлу, используемому в машинах, применяемых в табачной промышленности, для удаления загрязнений с цепочки стержнеобразных элементов, машине, применяемой в табачной промышленности, для изготовления многосегментных фильтрующих стержней и способу очистки цепочки стержнеобразных элементов.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Продукты табачной промышленности, такие как сигареты, могут содержать сегментные фильтры с различными фильтрующими материалами, такими как активированный уголь в виде сыпучего гранулята, расположенного между соседними сегментами, имеющими твердую форму. Сегмент с активированным углем может быть образован путем размещения угля между соседними твердыми сегментами, которые, как правило, имеют форму стержнеобразных элементов, обладающих фильтрующими свойствами, или стержнеобразных элементов, обладающих нефильтрующими свойствами, например, содержащих ароматические капсулы. Производители фильтров, содержащих уголь или другой гранулированный материал, ставят своей целью размещение частей сыпучего материала таким образом, чтобы сегменты, соседствующие с отделением для гранулированных материалов, и другие сегменты в цепочке сегментов, не загрязнялись этим материалом. Более того, производители ожидают, что гранулированный материал не попадет между боковыми краями обертки, которые соединяют с помощью клея. В случае активированного угля частицы угля, которые попали между оберткой и сегментами или между поверхностями обертки, легко увидеть в конечном продукте. Поэтому существует необходимость в удалении частиц материала, присутствующих на сегментах, перед обертыванием цепочки сегментов оберткой.

Известны различные способы удаления загрязнений.

В патенте США US 3482488 раскрыто устройство для удаления загрязнений со стержнеобразных элементов с помощью вращающейся щетки. Недостатком этого решения является низкая эффективность очистки.

Известен способ удаление загрязнений с помощью всасывающих сопел, в частности, из европейского патента ЕР 2286681 В1. Однако решение, представленное в том документе, удаляет только часть загрязнений и не предотвращает неконтролируемое перемещение загрязнений.

В заявке РСТ WO 2016139198 от имени настоящего заявителя раскрыты всасывающие сопла, расположенные по обе стороны движущейся цепочки сегментов.

В случае высоких скоростей изготовления частицы гранулированного материала (и в более общем случае: сыпучего материала), которые не были размещены в отделении между сегментами, могут отскакивать от сегментов и конструкционных элементов машины и перемещаться над движущейся цепочкой сегментов совершенно неконтролируемым образом. Ни в одном из вышеупомянутых документов не раскрыто решение, которое бы исключало или ограничивало это явление.

Целью настоящего изобретения является предоставление устройства для изготовления многосегментных фильтрующих стержней, содержащих сыпучий материал, в котором частицам материала, которые не размещены в отделениях между твердыми сегментами или которые поднимаются с поверхности сегментов, не позволяют перемещаться в направлении движения цепочки сегментов, т.е. им не позволяют перемещаться между последовательными узлами устройства или зонами, в которых происходят последовательные операции процесса изготовления фильтрующих стержней.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Раскрывается очистительный узел для машин, применяемых в табачной промышленности. Машина, применяемая в табачной промышленности, выполнена с возможностью обработки движущейся цепочки стержнеобразных элементов, разделенных отделениями и частично обернутых оберткой, при этом отделения заполняют сыпучим материалом, образующим сегменты сыпучего материала. Очистительный узел расположен в машине, применяемой в табачной промышленности, в очистительной зоне, которая расположена между: заполняющей зоной для заполнения сыпучим материалом отделений между стержнеобразными элементами и гарнитурной зоной для формирования цепочки стержнеобразных элементов в непрерывный фильтрующий стержень. Очистительный узел выполнен с возможностью удаления загрязнений из сыпучего материала со стержнеобразных элементов, сегментов сыпучего материала и обертки. Очистительный узел содержит: по меньшей мере один очистительный элемент, расположенный в очистительной зоне, для удаления загрязнений из сыпучего материала со стержнеобразных элементов; по меньшей мере один всасывающий элемент для удаления загрязнений из сыпучего материала со стержнеобразных элементов; механизм смещения, выполненный с возможностью перемещения закрывающих элементов в положения, в которых закрывающие элементы по меньшей мере частично закрывают отделения, заполненные сыпучим материалом, между стержнеобразными элементами во время перемещения цепочки в непосредственной близости от всасывающего сопла. Закрывающие элементы в части своей траектории движения выполнены с возможностью перемещения параллельно направлению перемещения стержнеобразных элементов. Очистительный узел дополнительно содержит перегородку на выходе, расположенную на выходе из очистительной зоны, для ограничения неконтролируемого перемещения загрязнений из очистительной зоны в гарнитурную зону, расположенную над цепочкой стержнеобразных элементов и имеющую проход, через который проходят закрывающие элементы.

Очистительный узел может содержать перегородку на входе, расположенную на входе в очистительную зону, для ограничения неконтролируемого перемещения загрязнений из заполняющей зоны в очистительную зону.

Очистительный узел может содержать конечную перегородку, расположенную на входе гарнитурной зоны, для ограничения неконтролируемого перемещения загрязнений из очистительной зоны в гарнитурную зону, расположенную над цепочкой стержнеобразных элементов и имеющую канавку, через которую проходит край обертки.

Очистительный узел может содержать защитную перегородку, имеющую поверхность, которая параллельна направлению перемещения, расположенную спереди конечной перегородки относительно направления перемещения, для ограничения неконтролируемого перемещения загрязнений из очистительной зоны на стержнеобразные элементы цепочки.

Очистительный узел может дополнительно содержать начальную перегородку, расположенную на выходе заполняющей зоны, для ограничения неконтролируемого перемещения загрязнений из заполняющей зоны в очистительную зону.

По меньшей мере одна перегородка может быть расположена поперечно направлению перемещения.

По меньшей мере одна перегородка может иметь форму плоской пластины.

По меньшей мере одна перегородка может иметь форму дугообразной пластины.

По меньшей мере одна перегородка может иметь основную поверхность, направленную под острым углом относительно направления перемещения.

Закрывающий элемент может иметь тонкостенный закрывающий элемент.

Всасывающий элемент может иметь вид всасывающего сопла, имеющего продольное всасывающее отверстие.

Очистительный элемент может представлять собой скребковый элемент в виде щетки.

Очистительный элемент может представлять собой скребковый элемент в виде сопла для сжатого воздуха.

Также раскрывается машина для табачной промышленности, предназначенная для изготовления многосегментных фильтрующих стержней, содержащая: загружающий узел для размещения с промежутками стержнеобразных элементов в цепочке на обертке, расположенной на гарнитурной ленте; подающий узел для подачи сыпучего материала в отделения между стержнеобразными элементами; очистительный узел для удаления загрязнений из сыпучего материала со стержнеобразных элементов; гарнитурный узел для обертывания обертки вокруг стержнеобразных элементов и сыпучего материала с образованием непрерывного фильтрующего стержня; режущую головку для разрезания непрерывного стержня на многосегментные фильтрующие стержни. Очистительный узел может представлять собой узел, описанный выше.

Также раскрывается способ очистки цепочки стержнеобразных элементов во время изготовления фильтрующих стержней в машине, применяемой в табачной промышленности, при этом машина, применяемая в табачной промышленности, выполнена с возможностью обработки движущейся цепочки стержнеобразных элементов, разделенных отделениями и частично обернутых оберткой, при этом отделения заполняют сыпучим материалом, образующим сегменты сыпучего материала. Способ включает удаление загрязнений из сыпучего материала в очистительной зоне путем перемещения закрывающих элементов в положения, в которых закрывающие элементы по меньшей мере частично закрывают отделения, заполненные сыпучим материалом, между стержнеобразными элементами во время перемещения цепочки в непосредственной близости от очистительного элемента, при этом закрывающие элементы в части их траектории движения перемещают параллельно направлению перемещения стержнеобразных элементов. Способ включает ограничение неконтролируемого перемещения загрязнений из очистительной зоны посредством предоставления перегородки на выходе, расположенной на выходе очистительной зоны, над цепочкой стержнеобразных элементов, при этом перегородка на выходе содержит проход, через который проходят закрывающие элементы.

С применением способа согласно настоящему изобретению неконтролируемое перемещение загрязнений из очистительной зоны ограничивается посредством применения перегородки на выходе, расположенной на выходе очистительной зоны, над цепочкой стержнеобразных элементов, содержащей проход, через который проходят закрывающие элементы.

Решение согласно настоящему изобретению предусматривает очень эффективную очистку стержнеобразных элементов, при этом сохраняя высокую степень заполнения отделений сыпучим материалом.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Настоящее изобретение показано с помощью примерных вариантов осуществления на графических материалах, на которых:

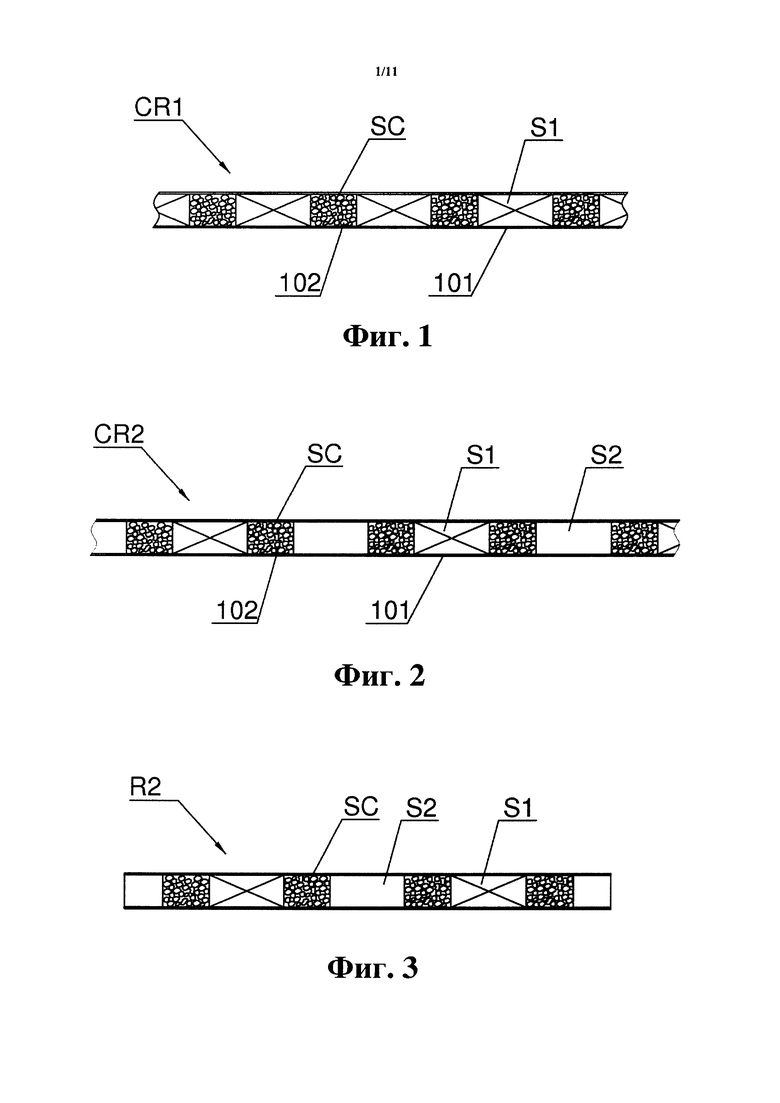

на фиг. 1 и фиг. 2 показаны фрагменты примеров непрерывных многосегментных стержней;

на фиг. 3 показан пример многосегментного стержня;

на фиг. 4 схематически показан фрагмент машины для изготовления многосегментных фильтрующих стержней;

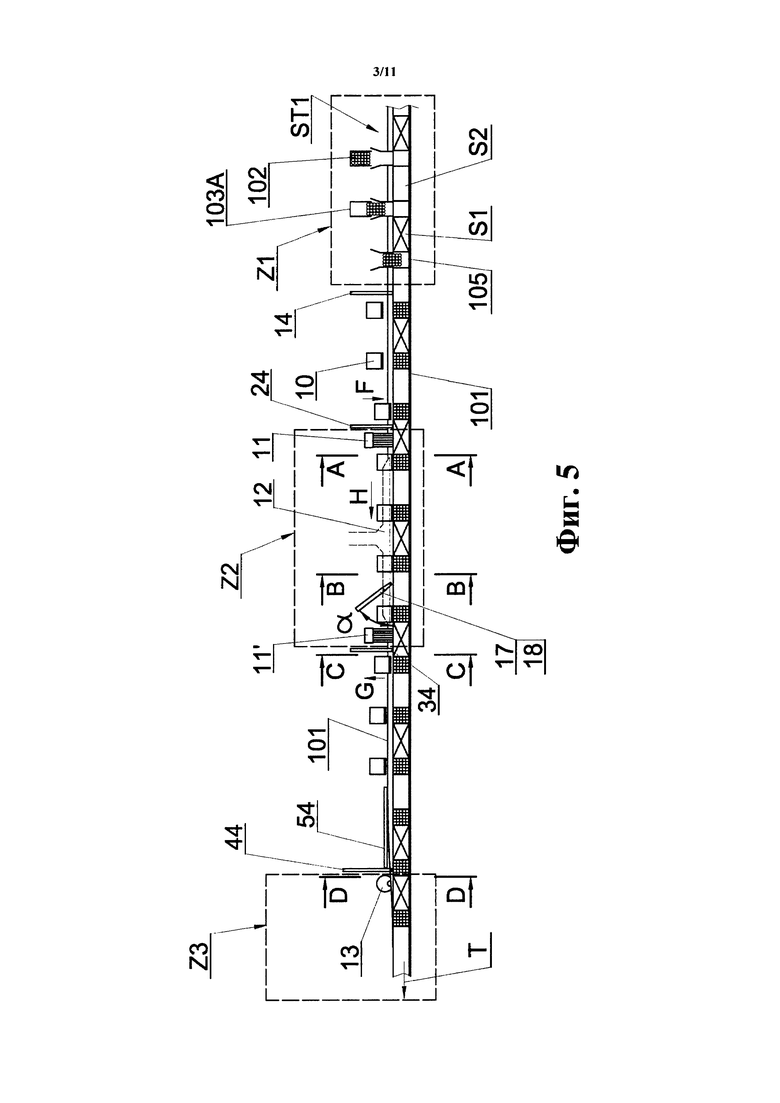

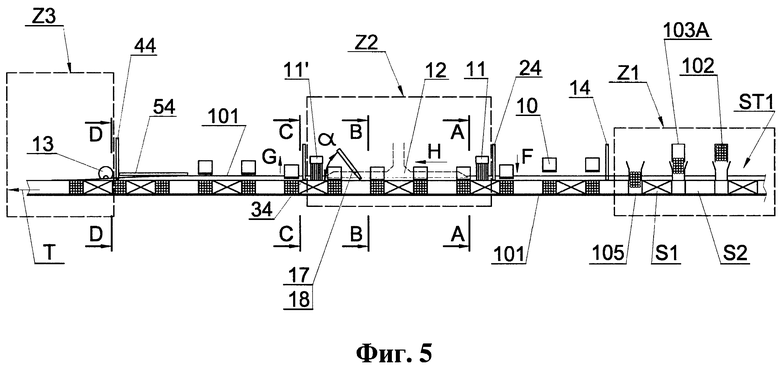

на фиг. 5 показан вид спереди фрагмента машины для изготовления многосегментных фильтрующих стержней;

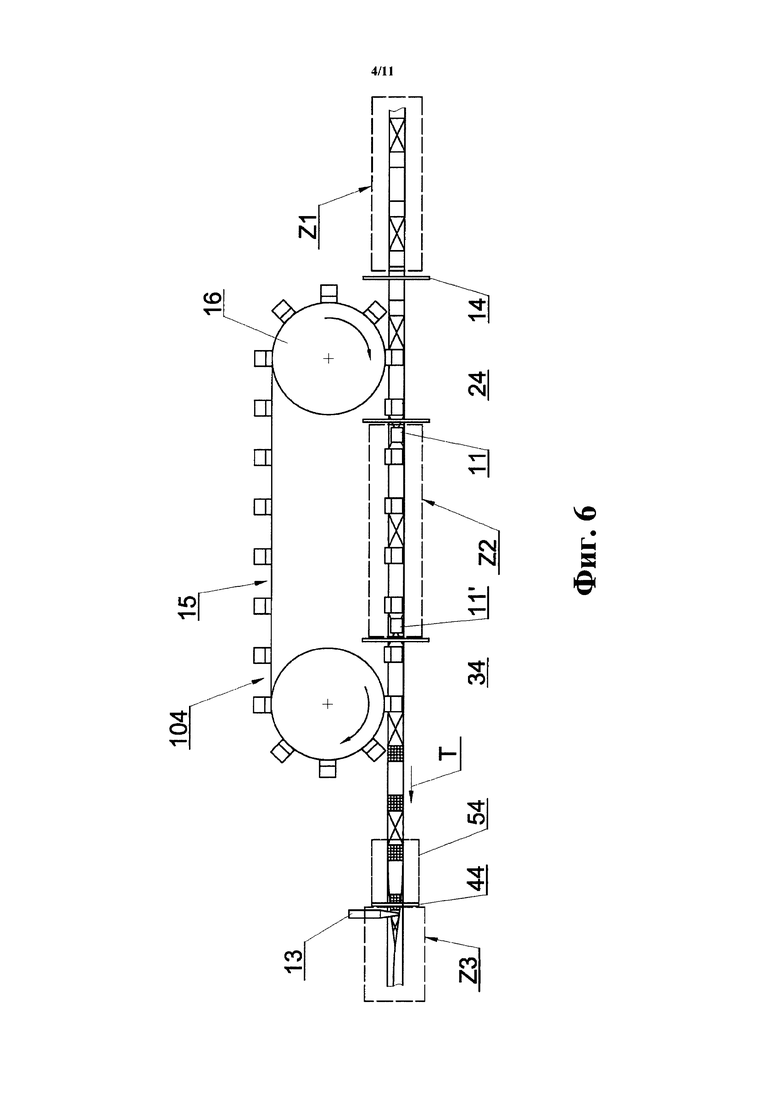

на фиг. 6 показан вид сверху фрагмента машины для изготовления многосегментных фильтрующих стержней;

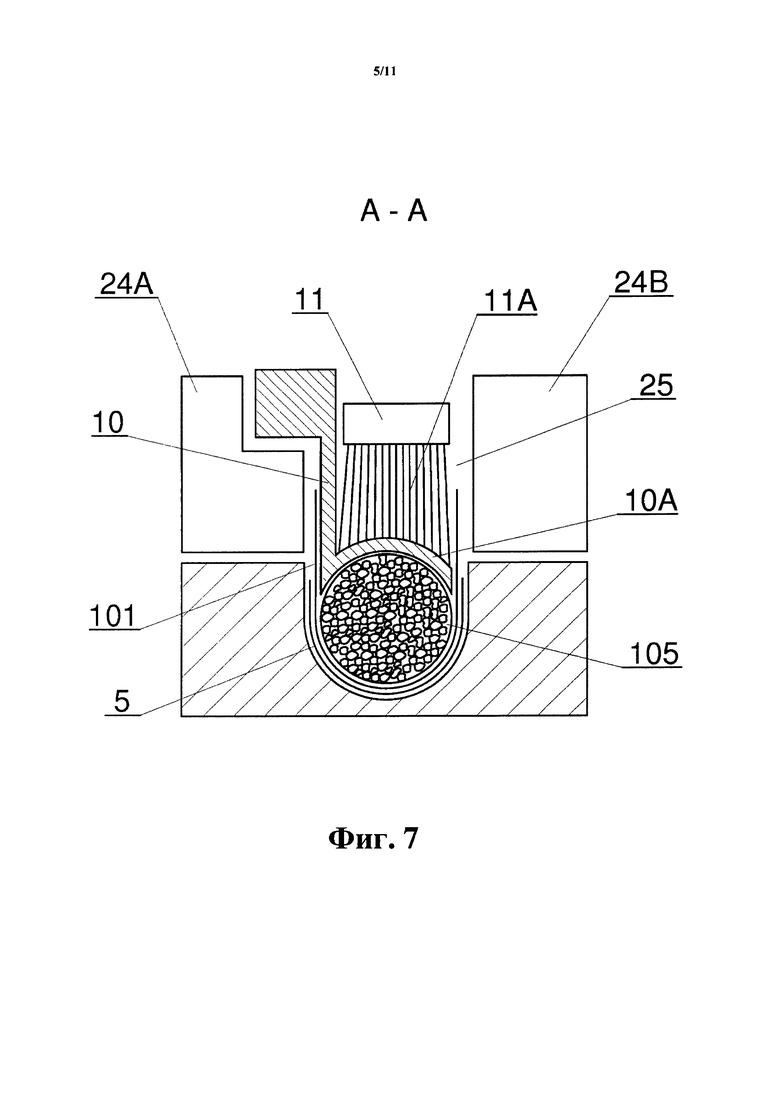

на фиг. 7 показан поперечный разрез А-А по фиг. 5 отделения с сыпучим материалом в цепочке стержнеобразных элементов;

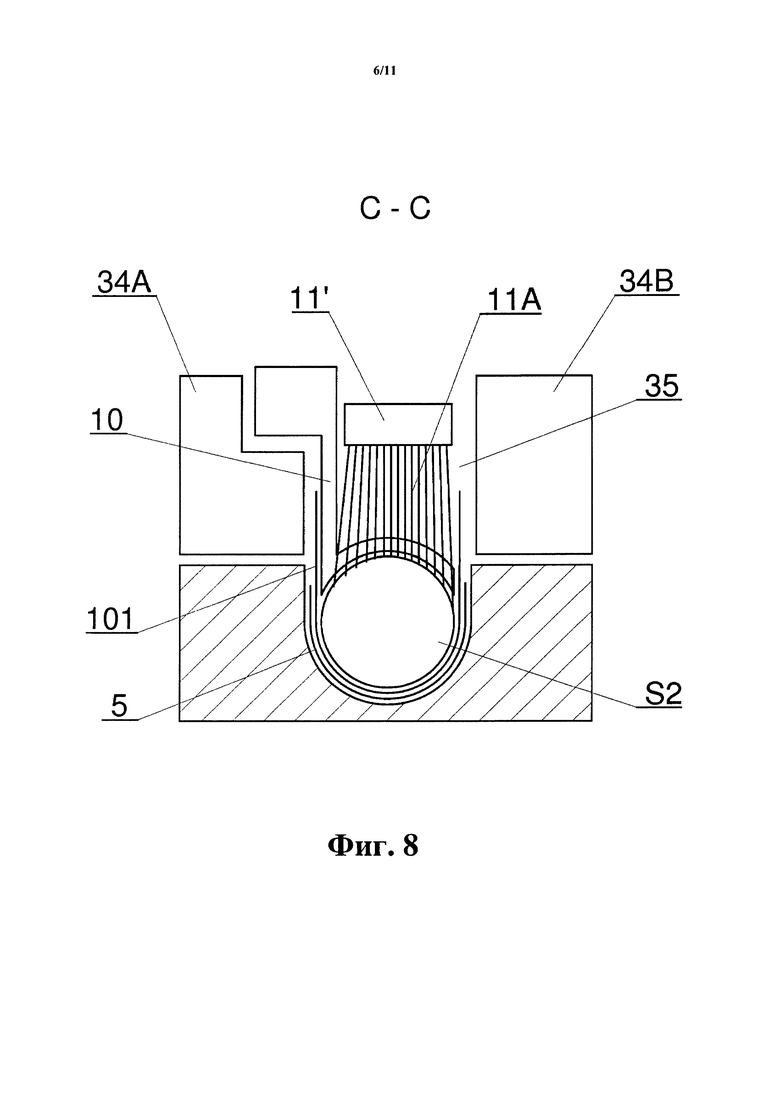

на фиг. 8 показан поперечный разрез С-С по фиг. 5 стержнеобразного элемента и всасывающего сопла;

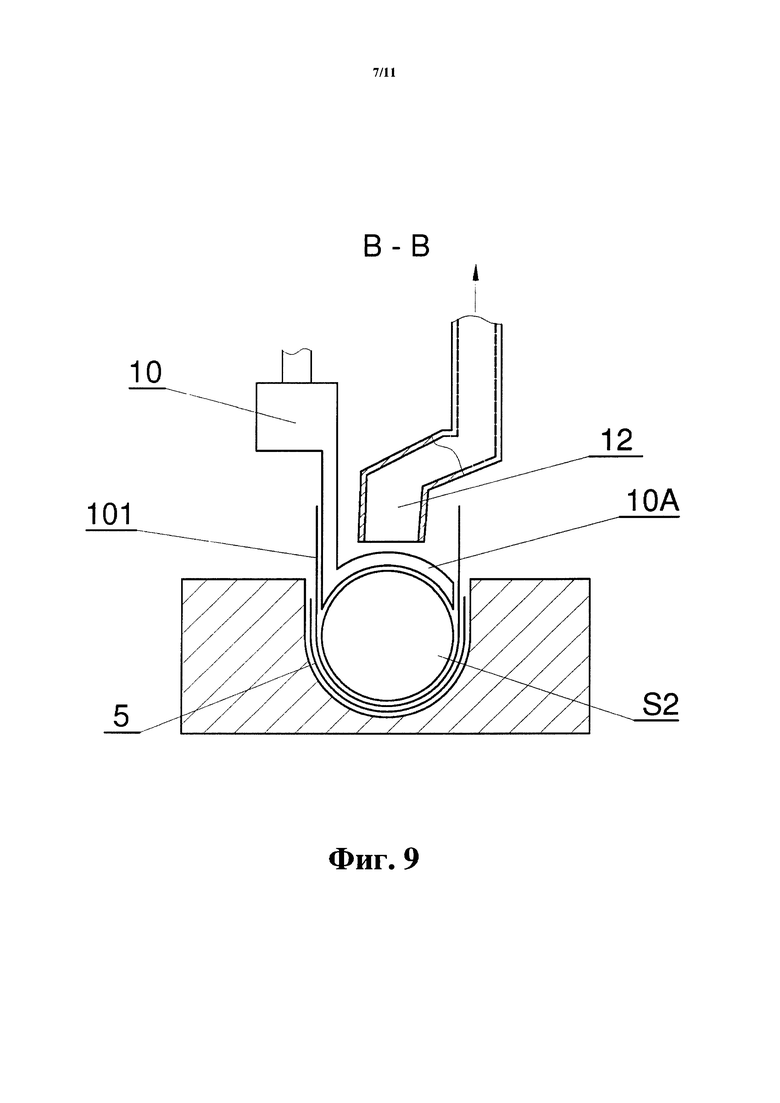

на фиг. 9 показан поперечный разрез В-В по фиг. 5 стержнеобразного элемента в цепочке стержнеобразных элементов;

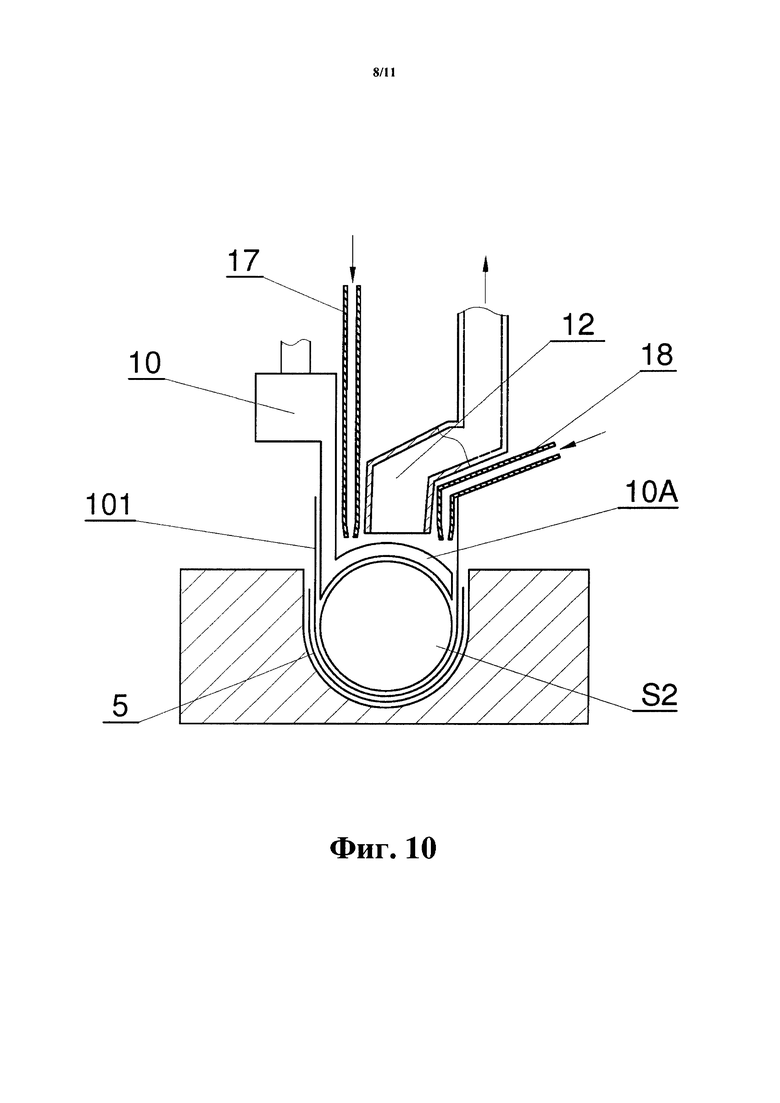

на фиг. 10 показан вариант осуществления очистительного элемента в виде двух сопел для сжатого воздуха;

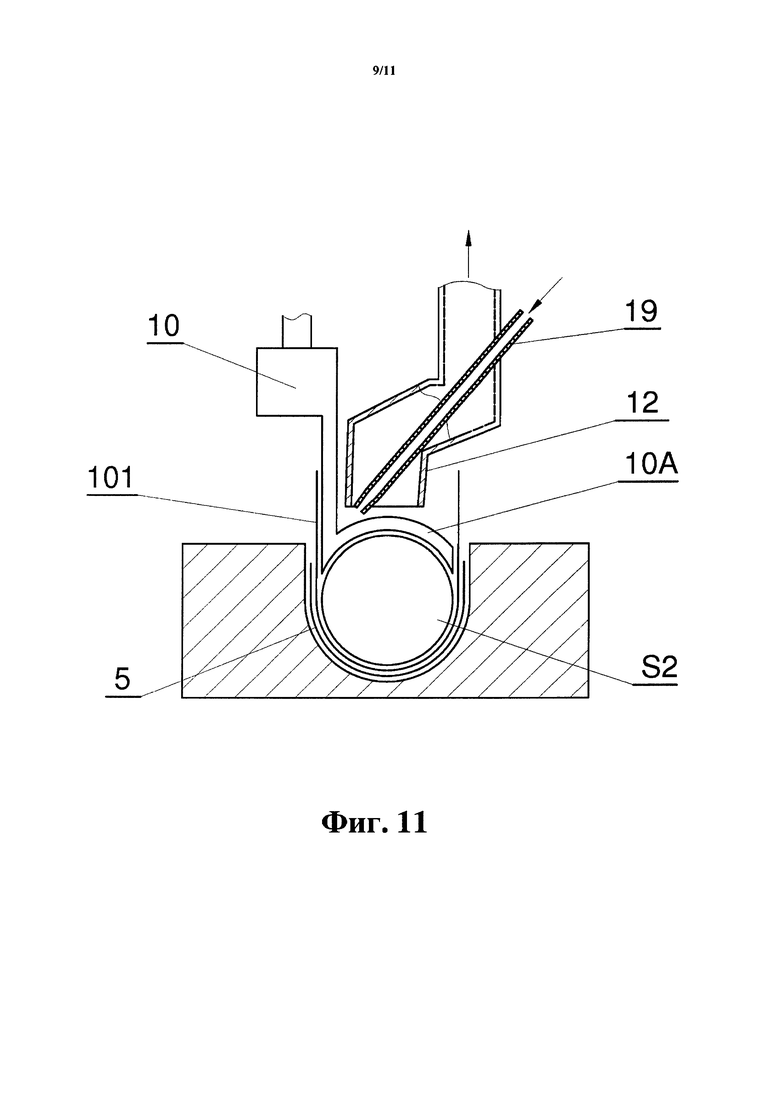

на фиг. 11 показан вариант осуществления, в котором сопло для сжатого воздуха проходит через всасывающее сопло;

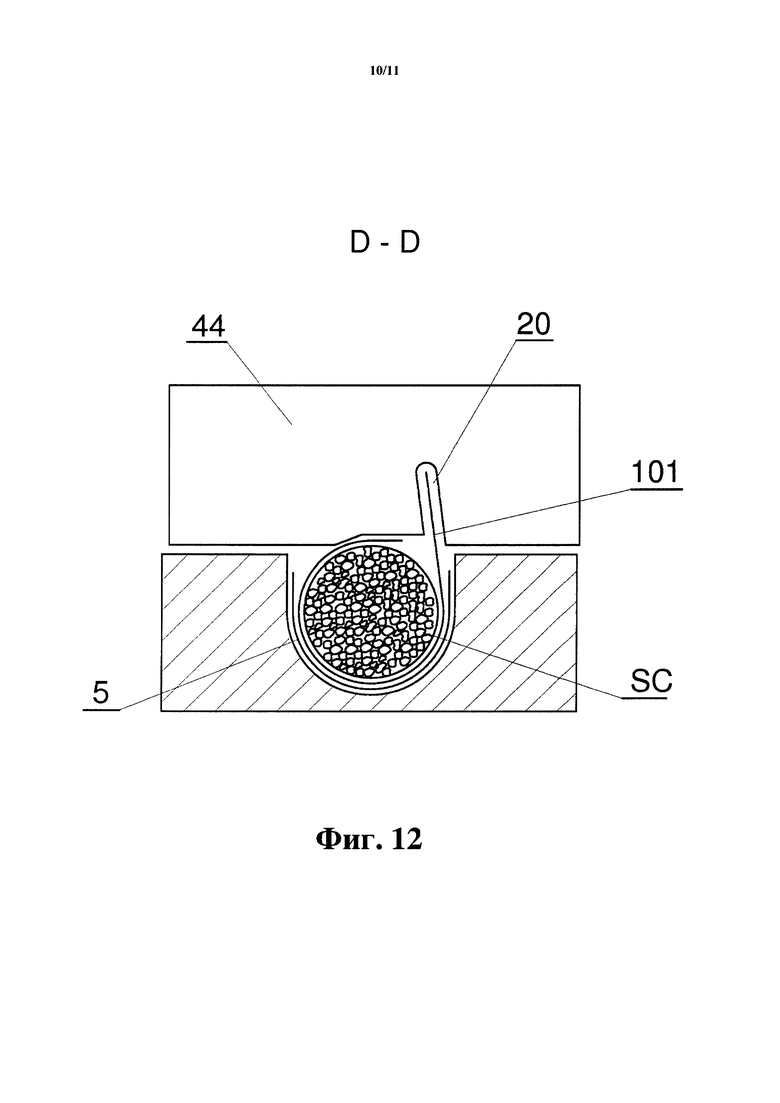

на фиг. 12 показан поперечный разрез D-D по фиг. 5 стержнеобразного элемента в цепочке стержнеобразных элементов;

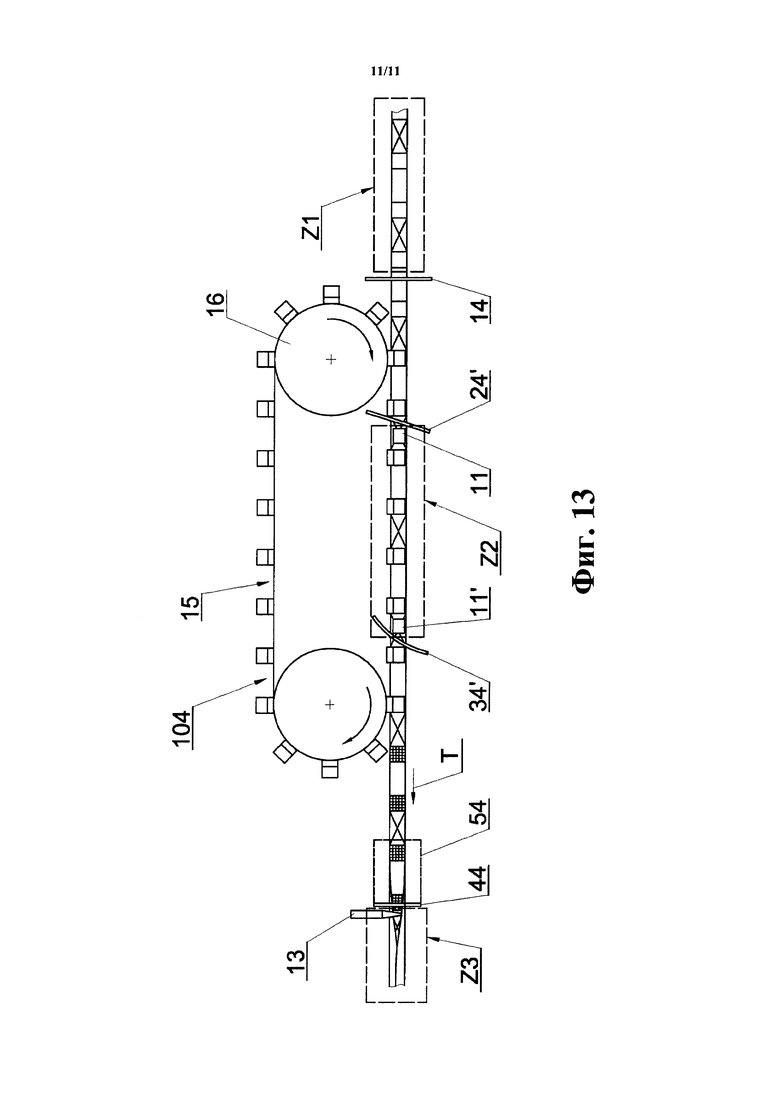

на фиг. 13 показан вид сверху фрагмента машины для изготовления многосегментных фильтрующих стержней.

ПОДРОБНОЕ ОПИСАНИЕ

На фиг. 1 и фиг. 2 показаны фрагменты примеров непрерывных многосегментных стержней CR1 и CR2, образованных из цепочек стержнеобразных элементов (сегментов) S1, S2 и SC соответственно, подготовленных во время изготовления, образованных посредством узла согласно настоящему изобретению, при этом сегменты заворачивают в обертку 101. Сегменты S1 и S2 имеют твердую форму, как правило, цилиндрическую, тогда как сегмент SC выполнен из сыпучего материала 102, который расположен между сегментами S1 и S1 или между сегментами S1 и S2. Представленные непрерывные стержни разрезают на многосегментные стержни. На фиг. 3 показан пример многосегментного стержня R2, изготовленного из непрерывного многосегментного стержня CR2.

На фиг. 4 схематически показан фрагмент машины для изготовления многосегментных фильтрующих стержней. Машина содержит загружающий узел 1, который выполнен с возможностью размещения стержнеобразных элементов S1 и S2 в виде цепочки ST1, при этом стержнеобразные элементы S1 и S2 транспортируют по существу с предварительно заданными промежутками между ними. Стержнеобразные элементы S1 и S2 загружают на гарнитурную ленту 5. Обертку, такую как оберточная бумага, загружают на транспортер гарнитурной ленты 5, и элементы S1 и S2 размещают на обертке 101. Над движущейся цепочкой ST1 расположен заполняющий узел 103 для подачи сыпучего материала

102, например, активированного угля, для образования сегмента SC. Поднятые края обертки 101 и передние поверхности элементов S1 и S2 образуют отделения 105, в которые сыпучий материал 102 загружают из заполняющего узла 103. Цепочку ST2 стержнеобразных элементов S1, S2 и SC, которую перемещают на гарнитурной ленте 5, заворачивают в обертку 101 посредством гарнитурного узла 6, при этом края обертки 101 поднимают на расстояние, на котором осуществляют заполнение сыпучим материалом и очистку от него. Гарнитурная лента 5, как правило, образует часть гарнитурного узла 6. Рядом с заполняющим узлом 103 расположен очистительный узел 104 для удаления загрязнения из сыпучего материала со стержнеобразных элементов, т.е. частиц сыпучего материала, которые упали на поверхность стержнеобразных элементов S1 и S2 на предыдущем этапе, т.е. когда сыпучий материал подавали из заполняющего узла

103. Изготовленный непрерывный стержень CR транспортируют дальше и, после того как обертку 101 склеивают в гарнитурном узле 6, разрезают с помощью режущей головки 8 на отдельные многосегментные стержни R.

На фиг. 5 показан вид в увеличенном масштабе фрагмента машины для изготовления фильтрующих стержней. Цепочка ST1 стержнеобразных элементов S1, S2 проходит через заполняющую зону Z1 для загрузки сыпучего материала, а затем в виде цепочки ST2 стержнеобразных элементов, содержащей также сыпучий материал, проходит через очистительную зону Z2 и через гарнитурную зону Z3 для образования непрерывного фильтрующего стержня.

На фиг. 5 представлены последовательные этапы процесса загрузки сыпучего материала 102 в отделения 105 в заполняющей зоне Z1, при этом заполняющий узел 103 для подачи сыпучего материала может быть выполнен так, как раскрыто в заявке РСТ WO 2016139198 (от имени настоящего заявителя), или согласно другим вариантам осуществления из предшествующего уровня техники, например, раскрытым в документах US 3545345, US 3623404, DE 1432720B2, ЕР 0568278 В1. На фиг. 5 показаны только примеры карманов 103А заполняющего узла 103.

Очистительный узел 104, расположенный рядом с заполняющим узлом 103, оснащен закрывающими элементами 10, установленными на цепном транспортере 15, показанном на фиг. 6, который оснащен двумя цепными колесами 16. Закрывающие элементы 10 могут иметь вид элементов, раскрытых в заявке РСТ WO 2016139198 (от имени настоящего заявителя). Закрывающие элементы 10 на фрагменте своей траектории движения линейно перемещаются параллельно направлению Т перемещения, которое представляет собой направление движения цепочки ST1, ST2 стержнеобразных элементов, при этом дополнительно они перемещаются вертикально на определенное расстояние поперечно направлению Т перемещения для сближения с отделением 105, заполненным сыпучим материалом 102, что может быть осуществлено при помощи плоского линейного подшипника, при этом на фигуре не показан механизм для осуществления этого движения. Движение вниз указано стрелкой F, движение вверх указано стрелкой G, а движение вдоль цепочки ST2 указано стрелкой Н. На фиг. 7 показан закрывающий элемент 10, имеющий тонкостенную закрывающую часть 10А, которая закрывает отделение 105.

В представленном решении над траекторией движения цепочки ST2 расположен очистительный элемент, который в представленном варианте осуществления имеет вид по меньшей мере одной щетки 11, 11' для сметания загрязнений в виде сыпучего материала 102 с поверхности сегментов S1, S2. Поэтому щетка 11, 11' представляет собой сметающий загрязнения элемент. Как показано на фиг. 8, очистительная часть 11А (щетинки) щетки 11, 11' касается боковой поверхности элемента S2 (на представленном этапе движения закрывающего элемента 10). Количество щеток 11, 11' в очистительной зоне Z2 может быть предусмотрено исходя из потребности. Над цепочкой ST1 сегментов расположено всасывающее сопло 12, которое может иметь множество отверстий или одно продольное отверстие, расположенное параллельно цепочке ST1 непосредственно над элементами S1, S2, так что закрывающие части 10А закрывающих элементов 10 могут передвигаться снизу сопла 12, как показано на фиг. 9.

Очистительный элемент может также иметь вид сопла для сжатого воздуха, которое удаляет загрязнения, сдувая их, с боковой поверхности элементов S1, S2. На фиг. 10 показаны два сопла 17 и 18 для сжатого воздуха, которые направлены к выемкам, образованным боковыми поверхностями стержнеобразных элементов S1 и S2 и оберткой 101. Сопла 17 и 18 для сжатого воздуха могут быть направлены перпендикулярно направлению движения стержнеобразных элементов или под углом а относительно этого направления, как показано на фиг. 5, при этом предпочтительно угол а находится в диапазоне от 30° до 60° и, например, равен 45°. На фиг. 11 показан еще один вариант осуществления, в котором сопло 19 для сжатого воздуха проходит через всасывающее сопло 12. Аналогичным образом сопло 19 для сжатого воздуха направлено к выемке между элементами S1, S2 и оберткой 101. Размещение выпуска сопла 19 для сжатого воздуха во впуске всасывающего сопла 12 (по существу во впуске всасывающего элемента) вызывает дополнительные завихрения воздуха, которые усиливают поднятие загрязнений с поверхности стержнеобразных элементов S1, S2.

Очистительный элемент может иметь вид элемента, выполненного из мягкого пластика, закрывающего край для удаления загрязнений. Пластиковый очистительный элемент может быть неподвижно закреплен или может быть выполнен с возможностью поворота.

Цепочку ST2, покинувшую очистительную зону Z2, подготавливают для образования непрерывного фильтрующего стержня CR из цепочки, что осуществляется в гарнитурной зоне Z3. В гарнитурной зоне Z3 имеется сопло 13 для клея и направляющие элементы (для упрощения не показаны на графических материалах, но известны из предшествующего уровня техники) для сгибания краев обертки с целью соединения этих краев и их склеивания для образования непрерывного фильтрующего стержня.

Заполнение камеры 105 сыпучим материалом 102 из кармана 103А может привести к тому, что не весь объем сыпучего материала будет перемещен в камеру 105. Часть частиц, которые имеют определенную скорость, может отскакивать от стержнеобразных элементов S1, S2 или от обертки 101 и впоследствии падать на поверхность элементов S1, S2, причем частицы сыпучего материала 102 могут падать в любой точке, например, непосредственно до склеивания краев обертки.

Очистка загрязнений из сыпучего материала в очистительном узле 104 при помощи очистительного элемента 11, 11' и всасывающего сопла 12 может приводить к удалению большей части загрязнений. Однако существует риск того, что некоторые загрязнения будут подняты над элементами S1, S2 и не будут приняты всасывающим соплом 12. Поэтому существует риск того, что эти загрязнения будут падать дальше от элементов S1, S2 или будут попадать между краями обертки, которые будут склеиваться вместе с загрязнением между этими поверхностями. С целью исключения риска неконтролируемого перемещения загрязнений между заполняющим узлом 103, очистительным узлом 104 и гарнитурным узлом 6 предусмотрены перегородки 14, 124, 34, 44, 54, и они расположены над движущейся цепочкой сегментов. В связи с тем, что зоны работы узлов могут отличаться от площади, занимаемой самими узлами, проблему перемещения загрязнений можно охарактеризовать как неконтролируемое перемещение загрязнений между заполняющей зоной Z1, очистительной зоной Z2 и гарнитурной зоной Z3 для образования фильтрующего стержня.

В представленном решении существует достаточно большой риск перемещения загрязнений между очистительной зоной Z2 и гарнитурной зоной Z3, поскольку не все частицы сыпучего материала, которые поднимает очистительный элемент, могут быть приняты всасывающим соплом 12. Эти частицы могут снова падать на стержнеобразные элементы S1, S2. Перегородка 34 на выходе, расположенная со стороны гарнитурной зоны Z3 (на выходе из очистительной зоны Z2), предназначена для ограничения неконтролируемого перемещения частиц сыпучего материала из очистительной зоны Z2 в гарнитурную зону Z3. Перегородка 24 на входе расположена со стороны заполняющей зоны Z1 (на входе в очистительную зону Z2) и предназначена для ограничения неконтролируемого перемещения частиц материала из заполняющей зоны Z1 в очистительную зону Z2. Перегородка 34 на выходе и перегородка 24 на входе могут быть похожими друг на друга. Перегородка 34 на выходе и перегородка 24 на входе могут быть выполнены в виде одной части или в виде перегородок из нескольких частей. На фиг. 7 показан примерный вариант осуществления, в котором перегородка 24 на входе представляет собой перегородку из двух частей, состоящую из частей 24А и 24В. Между частями 24А и 24В имеется проход 25, через который могут проходить закрывающие элементы 10. Аналогичным образом на фиг. 8 показан вариант осуществления, в котором перегородка 34 на выходе также представляет собой перегородку из двух частей и состоит из частей 34А и 34В. Между частями 34А и 34В расположен проход 35, через который могут проходить закрывающие элементы 10. В варианте осуществления, показанном на фиг. 5, перегородка 24 на входе расположена спереди щетки 11, и перегородка 34 на выходе расположена за щеткой 11'. В другом варианте осуществления щетки 11, 11' могут быть расположены в проходах 25, 35. В результате проход 25, 35 фактически сужается таким образом, что имеется только одно пространство для прохода закрывающего элемента 10. Перегородки 24, 34 могут иметь поверхности, расположенные наклонно (под острым углом) относительно направления Т перемещения цепочки ST2, благодаря чему частицы загрязнений могут отводиться в сторону за пределы траектории движения цепочки стержнеобразных элементов. Перегородки 24, 34 могут быть плоскими или дугообразными. На фиг. 13 перегородка 24' на входе является плоской и расположена наклонно, тогда как перегородка 34' на выходе является дугообразной и расположена наклонно. Конечная перегородка 44 расположена на входе в гарнитурную зону, непосредственно спереди сопла 13 для клея на участке, где края обертки 101 сгибают друг к другу до их склеивания. На нижнем краю конечной перегородки 44 имеется канавка 20 для того, чтобы принимать край обертки 101, как показано на фиг. 12. С целью исключения перемещения загрязнений в гарнитурную зону Z3 для образования непрерывного фильтрующего стержня CR предусмотрена защитная перегородка 54 (указанная пунктирной линией на фиг. 6), основная поверхность которой расположена параллельно направлению движения цепочки ST2, т.е. горизонтально. Защитный слой 54 предотвращает перемещение загрязнений в сегменты S1, S2 непосредственно перед началом процесса обертывания оберткой 101. В представленном варианте осуществления использована начальная перегородка 14 на выходе заполняющей зоны Z1 между заполняющей зоной Z2 и очистительной зоной Z2, предназначенная для защиты от перемещения загрязнений за пределы заполняющего узла 103 в направлении очистительного узла 104.

Изобретение относится к очистительному узлу для машин, применяемых в табачной промышленности, при этом очистительный узел выполнен с возможностью удаления загрязнений из сыпучего материала со стержнеобразных элементов, сегментов сыпучего материала и обертки; и при этом очистительный узел содержит по меньшей мере один очистительный элемент, расположенный в очистительной зоне, для удаления загрязнений из сыпучего материала со стержнеобразных элементов; по меньшей мере один всасывающий элемент для удаления загрязнений из сыпучего материала со стержнеобразных элементов; механизм смещения, выполненный с возможностью перемещения закрывающих элементов в положения, в которых закрывающие элементы по меньшей мере частично закрывают отделения, заполненные сыпучим материалом, между стержнеобразными элементами во время перемещения цепочки в непосредственной близости от всасывающего сопла; и при этом закрывающие элементы в части своей траектории движения выполнены с возможностью перемещения параллельно направлению перемещения стержнеобразных элементов; при этом очистительный узел дополнительно содержит перегородку на выходе, расположенную на выходе из очистительной зоны, для ограничения неконтролируемого перемещения загрязнений из очистительной зоны в гарнитурную зону, расположенную над цепочкой стержнеобразных элементов и имеющую проход, через который проходят закрывающие элементы. Технический результат заключается в исключении перемещения частиц материала, которые не размещены в отделениях между твердыми сегментами или которые поднимаются с поверхности сегментов в направлении движения цепочки сегментов. 3 н. и 12 з.п. ф-лы, 13 ил.

1. Очистительный узел для машин, применяемых в табачной промышленности,

при этом очистительный узел (104) выполнен с возможностью удаления загрязнений из сыпучего материала (102) со стержнеобразных элементов (S1, S2), сегментов (SC) сыпучего материала и обертки (101);

и при этом очистительный узел (104) содержит:

по меньшей мере один очистительный элемент (11, 11'), расположенный в очистительной зоне (Z2), для удаления загрязнений из сыпучего материала (102) со стержнеобразных элементов (S1, S2);

по меньшей мере один всасывающий элемент (12) для удаления загрязнений из сыпучего материала (102) со стержнеобразных элементов (S1, S2);

механизм (15) смещения, выполненный с возможностью перемещения закрывающих элементов (10) в положения, в которых закрывающие элементы (10) по меньшей мере частично закрывают отделения (105), заполненные сыпучим материалом (102), между стержнеобразными элементами (S1, S2) во время перемещения цепочки (ST2) в непосредственной близости от всасывающего сопла (12);

и при этом закрывающие элементы (10) в части своей траектории движения выполнены с возможностью перемещения параллельно направлению перемещения стержнеобразных элементов (S1, S2);

отличающийся тем, что

очистительный узел (104) дополнительно содержит:

перегородку (34) на выходе, расположенную на выходе из очистительной зоны (Z2), для ограничения неконтролируемого перемещения загрязнений из очистительной зоны (Z2) в гарнитурную зону (Z3), расположенную над цепочкой (ST2) стержнеобразных элементов и имеющую проход (35), через который проходят закрывающие элементы (10).

2. Очистительный узел по п. 1, отличающийся тем, что он дополнительно содержит перегородку (24) на входе, расположенную на входе в очистительную зону (Z2), для ограничения неконтролируемого перемещения загрязнений из заполняющей зоны (Z1) в очистительную зону (Z2).

3. Очистительный узел по любому из предыдущих пунктов, отличающийся тем, что он содержит конечную перегородку (44), расположенную на входе гарнитурной зоны (Z3), для ограничения неконтролируемого перемещения загрязнений из очистительной зоны (Z2) в гарнитурную зону (Z3), расположенную над цепочкой (ST2) стержнеобразных элементов и имеющую канавку (20), через которую проходит край обертки (101).

4. Очистительный узел по п. 3, отличающийся тем, что он содержит защитную перегородку (54), имеющую поверхность, которая параллельна направлению (Т) перемещения, расположенную спереди конечной перегородки (44) относительно направления (Т) перемещения, для ограничения неконтролируемого перемещения загрязнений из очистительной зоны (Z2) на стержнеобразные элементы (S1, S2) цепочки (ST2).

5. Очистительный узел по любому из предыдущих пунктов, отличающийся тем, что он дополнительно содержит начальную перегородку (14), расположенную на выходе заполняющей зоны (Z1), для ограничения неконтролируемого перемещения загрязнений из заполняющей зоны (Z1) в очистительную зону (Z2).

6. Очистительный узел по любому из предыдущих пунктов, отличающийся тем, что по меньшей мере одна перегородка (14, 24, 34, 44) расположена поперечно направлению (Т) перемещения.

7. Очистительный узел по любому из предыдущих пунктов, отличающийся тем, что по меньшей мере одна перегородка (14, 24, 34, 44, 54) имеет форму плоской пластины.

8. Очистительный узел по любому из пп. 1-6, отличающийся тем, что по меньшей мере одна перегородка (14, 24, 34, 44) имеет форму дугообразной пластины.

9. Очистительный узел по любому из предыдущих пунктов, отличающийся тем, что по меньшей мере одна перегородка (14, 24, 34, 44) имеет основную поверхность, направленную под острым углом относительно направления (Т) перемещения.

10. Очистительный узел по любому из предыдущих пунктов, отличающийся тем, что закрывающий элемент (10) имеет тонкостенный закрывающий элемент (10А).

11. Очистительный узел по любому из предыдущих пунктов, отличающийся тем, что всасывающий элемент имеет вид всасывающего сопла (12), имеющего продольное всасывающее отверстие.

12. Очистительный узел по любому из предыдущих пунктов, отличающийся тем, что очистительный элемент представляет собой скребковый элемент в виде щетки (11, 11').

13. Очистительный узел по любому из предыдущих пунктов, отличающийся тем, что очистительный элемент представляет собой скребковый элемент в виде сопла (17, 18, 19) для сжатого воздуха.

14. Машина для табачной промышленности, предназначенная для изготовления многосегментных фильтрующих стержней, содержащая:

загружающий узел для размещения с промежутками стержнеобразных элементов (S1, S2) в цепочке (ST1) на обертке (101), расположенной на гарнитурной ленте (5);

подающий узел (103) для подачи сыпучего материала в отделения (105) между стержнеобразными элементами (S1, S2);

очистительный узел (104) для удаления загрязнений из сыпучего материала (102) со стержнеобразных элементов (S1, S2);

гарнитурный узел (6) для обертывания обертки (101) вокруг стержнеобразных элементов (S1, S2) и сыпучего материала с образованием непрерывного фильтрующего стержня (CR);

режущую головку (8) для разрезания непрерывного стержня (CR) на многосегментные фильтрующие стержни (R);

отличающаяся тем, что:

очистительный узел (104) представляет собой узел по любому из пп. 1-13.

15. Способ очистки цепочки (ST2) стержнеобразных элементов во время изготовления фильтрующих стержней в машине, применяемой в табачной промышленности, при этом машина, применяемая в табачной промышленности, выполнена с возможностью обработки движущейся цепочки (ST2) стержнеобразных элементов (S1, S2), разделенных отделениями (105) и частично обернутых оберткой (101), при этом отделения (105) заполняют сыпучим материалом (102), образующим сегменты (SC) сыпучего материала;

при этом способ включает удаление загрязнений из сыпучего материала (102) в очистительной зоне (Z2) путем перемещения закрывающих элементов (10) в положения, в которых закрывающие элементы по меньшей мере частично закрывают отделения (105), заполненные сыпучим материалом (102), между стержнеобразными элементами (S1, S2) во время перемещения цепочки (ST2) в непосредственной близости от очистительного элемента (11, 11'), при этом закрывающие элементы (10) в части их траектории движения перемещают параллельно направлению (Т) перемещения стержнеобразных элементов (S1, S2),

при этом способ отличается тем, что:

он включает ограничение неконтролируемого перемещения загрязнений из очистительной зоны (Z2) посредством предоставления перегородки (34) на выходе, расположенной на выходе очистительной зоны (Z2), над цепочкой (ST2) стержнеобразных элементов, при этом перегородка (34) на выходе содержит проход (35), через который проходят закрывающие элементы (10).

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ ФИЛЬТРОВ | 2010 |

|

RU2560354C2 |

| RU 2014132546 A, 27.02.2016 | |||

| DE 102014018052 A1, 12.05.2016 | |||

| US 20130047996 A1, 28.02.2013. | |||

Авторы

Даты

2021-03-04—Публикация

2017-09-02—Подача