Настоящее изобретение относится к улучшенному способу получения красных железоокисных пигментов посредством процесса Пеннимана с помощью нитрата (также называемого нитратным процессом или процессом конго красного) и к установке для осуществления этого процесса, а также к применению агрегата для производства красных железоокисных пигментов процессом Пеннимана с помощью нитрата.

Оксиды железа используются во многих областях промышленности. Их применяют, например, в качестве окрашивающих пигментов в керамике, строительных материалах, пластмассах, чернилах, красках и бумаге, они служат в качестве основы для различных катализаторов или подложек, и способны адсорбировать или абсорбировать загрязняющие вещества. Магнитные оксиды железа находят применение в магнитных запоминающих устройствах, тонирующих составах или ферромагнитных жидкостях, или в медицинских использованиях, таких как, например, в качестве контрастного вещества для магнитно-резонансной томографии.

Оксиды железа можно получить водным осаждением и реакциями гидролиза солей железа (Ullmann's Encyclopedia of Industrial Chemistry, VCH Weinheim 2006, Глава 3.1.1. Iron Oxide Pigments, стр. 61-67). Железоокисные пигменты посредством процесса осаждения получают из растворов солей железа и щелочных соединений в присутствии воздуха. Благодаря целевому контролю реакции также возможно таким образом получить мелкоизмельченные частицы гетита, магнетита и маггаемита. Однако красные пигменты, полученные этим процессом, проявляют относительно низкую интенсивность цвета и, следовательно, используются главным образом в промышленности строительных материалов.

Однако водное получение мелкоизмельченного гематита, соответствующего модификации α-Fe2O3, является намного более затруднительным. В результате применения стадии вылеживания также возможно получение гематита прямым водным осаждением с помощью добавления мелкоизмельченного оксида железа в модификации маггаемита, γ-Fe2O3, или модификации лепидокроцита, γ-FeOOH, в качестве нуклеирующего материала [US 5421878; ЕР 0645437; WO 2009/100767].

Дополнительным способом получения красных железоокисных пигментов является процесс Пеннимана (US 1327061; US 1368748; US 2937927; ЕР 1106577А; US 6503315). В этом процессе железоокисный пигмент получают растворением и окислением металлического железа с добавлением ядра соли железа и оксида железа. Соответственно в SHEN, Qing; SUN, Fengzhi; Wujiyan Gongye 1997, (6), 5-6 (CH), Wujiyan Gongye Bianjib, (CA 128:218378n) раскрыт процесс, в котором разбавленная азотная кислота действует на железо при повышенных температурах. Это производит суспензию гематитовых ядер. Эта суспензия формируется традиционным образом с образованием суспензии красного пигмента, и пигмент выделяют из этой суспензии при желании образом, который сам по себе является обычным. Интенсивность цвета красных пигментов, полученных этим процессом, однако является относительно низкой, подобно интенсивности цвета коммерческого продукта сорта 130, и, следовательно, эти пигменты применяют главным образом в промышленности строительных материалов. ЕР 1106577 А раскрывает вариант процесса Пеннимана, охватывающий воздействие на железо разбавленной азотной кислоты при повышенной температуре с целью получения ядер, т.е. мелкоизмельченных оксидов железа, имеющих размер частиц менее чем или равный 100 нм. Взаимодействие железа с азотной кислотой является сложной реакцией и в зависимости от условий эксперимента может привести или к пассивированию железа и, следовательно, к прекращению реакции, или к растворению железа с образованием растворенного нитрата железа. Оба варианта развития реакции являются нежелательными, и получение мелкоизмельченного гематита осуществляется только при определенных условиях. ЕР 1106577 А описывает подобные условия для получения мелкоизмельченного гематита. Здесь железо вводят в реакцию с разбавленной азотной кислотой при температурах между 90 и 99°С. WO 2013/045608 описывает процесс получения красных железоокисных пигментов, в котором улучшена реакционная стадия получения ядер, т.е. мелкоизмельченного гематита, имеющего размер частиц менее чем или равный 100 нм.

Эти по существу эффективные процессы, которые позволяют прямое получение высококачественных красных оксидов железа с большой вариацией в значениях цвета, тем не менее страдают от следующих недостатков:

1. Выделение оксидов азота формулы NOm, в которой азот может иметь различные степени окисления между +1 и +5. Оксиды азота могут быть токсичными (причем примерами являются нитрозные газы NO, NO2 и N2O4, также идентифицированные, в общем случае, как "NOx"); они генерируют смог, разрушают атмосферные озонный слой под действием УФ излучения и являются парниковыми газами. Конкретно монооксиды диазота являются более сильными парниковыми газами, чем диоксид углерода, на коэффициент, равный приблизительно 300. Кроме того, в настоящее время считают, что монооксид диазота является наиболее мощным разрушителем озона. В случае процесса Пеннимана с азотной кислотой нитрозные газы NO и NO2, а также монооксид диазота образуются в значительных количествах.

2. Процесс Пеннимана с азотной кислотой приводит к образованию содержащих азот сточных вод, которые содержат значительные количества нитратов, нитритов и аммиачных соединений.

3. Процесс Пеннимана с азотной кислотой является очень энергоемким, так как он включает нагревание больших объемов водных растворов до температур от 60°С до 120°С посредством внешнего энергопитания. Кроме того, в результате введения в реакционную смесь содержащих кислород газов в качестве окислителей энергоносители удаляются из реакционной смеси (отгонка паром), и их необходимо поставлять еще раз в форме тепла.

Следовательно, цель заключалась в предоставлении эффективного и экологически безопасного процесса получения красных железоокисных пигментов, который избегает приведенные выше недостатки, причем с одной стороны красные железоокисные пигменты получают с широким цветовым спектром с высоким выходом, и с другой стороны сводится к минимуму фракция содержащих азот побочных продуктов, выделяющихся в окружающую среду.

Обнаружен процесс получения красных железоокисных пигментов, который достигает эту цель, и также предоставляет установку, в которой можно проводить этот процесс в промышленном масштабе.

Способ согласно изобретению включает по меньшей мере стадии

a) получения раствора нитрата железа (II) путем реакции железа с азотной кислотой, получая таким образом первый содержащий оксид азота поток и необязательно далее отделения любого непрореагировавшего железа от раствора нитрата железа (II), полученного таким образом,

b) получения водной суспензии гематитовых ядер посредством взаимодействия железа с азотной кислотой, получая таким образом второй содержащий оксид азота поток, и необязательно далее отделения любого непрореагировавшего железа от суспензии гематитовых ядер, полученной таким образом,

c) получения водной суспензии гематитового пигмента посредством

I. взаимодействия водной суспензии гематитовых ядер из стадии b) с раствором нитрата железа (II) из стадии а) и по меньшей мере одного щелочного осадителя в присутствии по меньшей мере одного содержащего кислород газа, и/или путем реакции

II. взаимодействия водной суспензии гематитовых ядер из стадии b) с раствором нитрата железа (II) из стадии а), железа и по меньшей мере одного содержащего кислород газа,

получая таким образом третий содержащий оксид азота поток.

d) выделения гематитового пигмента, присутствующего в водной суспензии гематитового пигмента из водной фазы,

e) окисления второго содержащего оксид азота потока из стадии b), получая окисленный второй содержащий оксид азота поток.

f) контакт первого содержащего оксид азота потока и/или третьего содержащего оксид азота потока и/или окисленного второго содержащего оксид азота потока из стадии е) с водной промывочной фазой, получая таким образом предварительно очищенный газовый поток и промывочную фазу, обогащенную азотной кислотой.

g) Удаления монооксида диазота и/или нитрозных газов из предварительно очищенного газового потока из стадии f) нагреванием до температуры от 200 до 1400°С необязательно в присутствии по меньшей мере одного катализатора, предпочтительно от 250 до 500°С в присутствии по меньшей мере одного катализатора и/или от 800 до 1400°С в отсутствии катализатора, получая таким образом очищенный газовый поток.

В одном предпочтительно варианте выполнения процесс согласно изобретению включает дополнительно к стадиям от а) до g) стадию

h) удаления по меньшей мере аммиачных соединений и/или нитритных соединений и/или нитратных соединений, в особенности по меньшей мере аммиачный соединений, нитратных соединений и нитритных соединений из водной фазы из стадии d) посредством способов, известных специалистам сами по себе, получая очищенную сточную воду и необязательно обогащенную солями сточную воду.

В дополнительном предпочтительном варианте выполнения процесс согласно изобретению включает в себя дополнительно к стадиям от а) до g) или от а) до h) одну или более стадий из

i) возврата обогащенной азотной кислотой водной фазы, образованной на стадии f) к стадии а), и/или b) и/или с), и/или

j) использования нагретого очищенного газового потока из стадии g) для предварительного нагревания предварительно очищенного газового потока из стадии f), образуя предварительно нагретый предварительно очищенный газовый поток и охлажденный очищенный отработанный газ.

На данный момент можно отметить, что объем изобретения охватывает все желательные и возможные комбинации этих компонентов, интервалы значений и/или параметры процесса, которые даны выше и представлены ниже, или основные или установленные в предпочтительных интервалах.

Обычно применяемое железо содержит железо в форме проволоки, листов, гвоздей, узелков или грубых опилок. Отдельные куски в этом случае имеют любую желательную форму и традиционно имеют толщину (измеренную, например, как диаметр проволоки или толщину листа) от около 0,1 миллиметра вплоть до около 10 миллиметров. Размер бухт проволоки или листов, которые применяются в процессе, в основном определяется практическими целями. Следовательно, должно быть возможно загрузить реактор исходным материалом без трудностей, как правило, через смотровой люк. Подобное железо вырабатывается наряду с другими способами как лом или как побочный продукт в металлообрабатывающей промышленности, причем примерами являются перфорированные металлические листы.

Железо, применяемое в процессе согласно изобретению, как правило, имеет содержание железа, равное >90%. Примеси, встречающиеся в этом железе, являются обычно посторонними металлами, такими как, например, марганец, хром, кремний, никель, медь, и другими элементами. Однако можно также применять без вреда железо высокой чистоты.

Азотная кислота, применяемая на стадиях а) и b) в процессе согласно изобретению, имеет концентрации от 10 до 67 мас. % HNO3, предпочтительно от 20 до 67 мас. % HNO3. На стадиях b) и/или с), кроме азотной кислоты также возможно применять другую кислоту, такую как, например, соляная кислота или серная кислота. Предпочтительно никакую дополнительную кислоту, кроме азотной кислоты, не применяют на этих стадиях процесса. В этом заключается преимущество, что водная суспензия гематитовых ядер, получаемая процессом согласно изобретению, и гематит имеют очень низкое содержание серы и содержание хлора. В этом заключается преимущество для применения катализаторов, так как для определенных реакций сера и хлор являются известными каталитическими ядами.

Растворы нитрата железа (II) в основном имеют концентрации от 50 до 300 г/л Fe(NO3)2 (число на основе безводного твердого вещества). Кроме Fe(NO3)2, растворы нитрата железа (II) могут также включать количества от 0 до 50 г/л Fe(NO3)2. Однако выгодно очень низкое количество Fe(NO3)3.

Оксиды азота для целей настоящего изобретения представляют собой содержащие азот и кислород соединения общей формулы NOy. Эта группа включает нитрозные газы (также называемые NOx) общей формулы NOm, где азот может иметь различные степени окисления между +1 и +5. Их примерами являются NO (монооксид азота, m=1, степень окисления +2), NO2 (диоксид азота, m=2, степень окисления +4), и N2O5 (m=2,5, степень окисления +5). NO2 находится в зависимом от температуры и давлении равновесии со своим димером N2O4 (степень окисления обоих +IV). В дальнейшем, NO2 будет относиться как к самому NO2, так и к его димеру N2O4. N2O (монооксид диазота, веселящий газ, m=0,5, степень окисления +1) также принадлежит к группе оксидов азота общей формулы NOy, но не числится в группе нитрозных газов.

Первый содержащий оксид азота поток из стадии а) или третий содержащий оксид азота поток из стадии с) процесса согласно изобретению в основном содержит от 1 до 200 г/м3 нитрозных газов (вычисленных как г/м3 NO2) и/или от 0,5 до 50 г/м3 N2O. Количество нитрозных газов и монооксида диазота в этих потоках может колебаться в широких интервалах. Стадия а) процесса согласно изобретению, как правило, производит небольшие количества нитрозных газов и монооксида диазота, которые обычно накапливаются над реакционной смесью в реакторе, так как эти реакторы обычно являются закрытыми. Введение воздуха или инертных газов, таких как азот, также называемых внешним воздухом, в реактор всасыванием или продуванием продуцирует первый содержащий оксид азота поток.

На стадии b) процесса согласно изобретению, как правило, в соответствии с условиями реакции производятся значительно более высокие количества нитрозных газов и монооксида диазота, чем в случае стадии а), и эти количества таким же образом накапливаются над реакционной смесью в реакторе, если эти реакторы закрыты, или направляются в линии, соединенные с реактором, если реакторы открыты, когда, например, превышены допустимые давления. Благодаря введению воздуха или инертных газов, например, азота, также называемых внешним воздухом, в реактор всасыванием или продуванием, можно тогда генерировать потоки с определенными уровнями нитрозных газов и монооксида диазота. Тогда количество нитрозных газов и монооксида диазота в этих потоках зависит от количества этих газов, образованных в ходе взаимодействия, и от количества внешнего воздуха, загруженного в установку, и от продолжительности загрузки внешнего воздуха, и можно, следовательно, регулировать до желательных уровней, выгодных для дополнительных технологических стадий. Может быть выгодно комбинировать первый и второй содержащие оксид азота потоки после выхода из реакторов или вводить первый содержащий оксид азота поток как заместитель внешнего воздуха в реактор для стадии b). Полученные комбинированные первый и второй содержащие оксид азота потоки в основном содержат от 1 до 50 г/м3 нитрозных газов (вычисленных как г/м3 NO2) и/или от 1 до 50 г/м3 монооксида диазота.

Второй содержащий оксид азота поток из стадии b) процесса согласно изобретению в основном имеет концентрацию от 1 до 2000 г/м3 нитрозных газов (вычисленных как г/м3 NO2) и от 0,5 до 2000 г/м3 монооксида диазота. В результате введения по меньшей мере одного содержащего кислород газа в реактор в ходе взаимодействия генерируется второй содержащий оксид азота поток. Количество нитрозных газов и монооксида диазота можно поэтому также регулировать через скорость течения по меньшей мере одного содержащего кислород газа.

Окисленный второй содержащий оксид азота поток, полученный после стадии е), в основном содержит не более чем 50%, предпочтительно менее чем 30%, более предпочтительно менее чем 15% первоначальной фракции монооксида азота, т.е. фракции, присутствующей до стадии f).

Водная суспензия гематитовых ядер, полученная на стадии b), в основном имеет концентрации от 50 до 300 г/л гематита, предпочтительно от 80 до 150 г/л гематита. Гематитовые ядра, полученные в соответствии со стадией b) и присутствующие в водной суспензии гематитовых ядер, имеют размер частиц, например, менее чем или равный 100 нм и/или удельную площадь поверхности по БЭТ от 40 м2/г до 150 м2/г. Этот гематит (α-Fe2O3) может также содержать фракции других фаз, например, гетит (α-FeOOH) и/или ферригидрит (5 Fe2O3⋅9 H2O).

По меньшей мере один щелочной осадитель из стадии с) в варианте I. представляет собой, например, NaOH, КОН, Na2CO3, К2СО3, NH3 или NH4OH, или другие гидроксиды и карбонаты щелочных металлов и щелочноземельных металлов или любые желательные их смеси. Предпочтение отдается применению гидроксидов щелочных металлов или карбонатам щелочных металлов, особенно предпочтение применению NaOH.

По меньшей мере один содержащий кислород газ из стадии с) в варианте I или II. представляет собой, например, воздух, кислород, NO, NO2, О3 или смеси приведенных газов. Воздух является предпочтительным.

Отделение гематитового пигмента, присутствующего в водной суспензии гематитовых ядер, из водной фазы в соответствии со стадией d) выполняется предпочтительно осаждением, фильтрацией или центрифугированием. Удаленная водная фаза включает наряду с другими компонентами нитратные соединения, нитритные соединения и аммиачные соединения и, таким образом, в основном имеет общее содержание азота от 0,2 до 10 г/л азота, предпочтительно от 0,2 до 5 г/л азота (вычисленное в каждом случае на элементарный азот).

Красный железоокисный пигмент, полученный процессом согласно изобретению, также упоминается альтернативно как гематитовый пигмент в связи с этим изобретением, содержит предпочтительно от 80 до 100 мас. % α-Fe2O3, кристаллическую решетку α-Fe2O3, содержащую от 0 до 10 мас. % кристаллической воды. Гематит, полученный процессом согласно изобретению, обладает широким цветовым спектром. На окраску гематита влияет размер частиц, распределение размера частиц, количество кристаллической воды и/или введение внешних атомов. Значения цвета измеряют способами, известными специалистам.

Водная промывочная фаза в основном представляет собой воду или разбавленную азотную кислоту, предпочтительно разбавленную азотную кислоту, более предпочтительно азотную кислоту, которая перемещается по круговому движению.

Обогащенная азотной кислотой промывочная фаза в основном имеет содержание HNO3 от 1 до 67 мас. %, предпочтительно от 5 до 67 мас. %.

Катализаторы представляют собой предпочтительно альтернативно катализаторы для разложения нитрозных газов и/или для разложения монооксида диазота. Примерами катализаторов являются активированные угли, силикагель, молекулярные сита, ванадий-цинковые катализаторы или хром-цинковые катализаторы.

Предварительно очищенный газовый поток в основном имеет температуру от 20 до 90°С, предпочтительно от 30 до 80°С, и содержит предпочтительно не более чем 50%, более предпочтительно менее чем 30%, очень предпочтительно менее чем 15% первоначальной фракции нитрозных газов (вычисленных как NO2), т.е. фракции, присутствующей перед стадией f).

Предварительно нагретый предварительно от 250 до 500°С, более предпочтительно от 300 до 450°С и от 0,5 до 20 г/м3 нитрозных газов (вычисленных как г/м3 NO2), предпочтительно от 0,5 до 20 г/м3 нитрозных газов (вычисленных как г/м3 NO2) и/или от 1 до 40 г/м3 N2O.

Очищенный отработанный газ в основном имеет температуру от 150 до 1500°С, предпочтительно от 150 до 500°С. Очищенный отработанный газ в основном содержит от 0,001 до 0,3 г/м3 нитрозных газов (вычисленных как г/м3 NO2), предпочтительно от 0,005 до 0,3 г/м3 нитрозных газов (вычисленных как NO2) и/или от 0,001 до 0,3 г/м3 N2O, предпочтительно от 0,005 до 0,3 г/м3 N2O.

Охлажденный очищенный отработанный газ в основном имеет температуру от 80°С до 450°С, предпочтительно от 150 до 350°С. Охлажденный очищенный отработанный газ в основном содержит от 0,001 до 0,3 г/м3 нитрозных газов (вычисленных как г/м3 NO2), предпочтительно от 0,005 до 0,3 г/м3 нитрозных газов (вычисленных как NO2) и/или от 0,001 до 0,3 г/м3 N2O, предпочтительно от 0,005 до 0,3 г/м3 N2O.

Очищенная сточная вода содержит только небольшие остаточные количества растворенных соединений азота. Очищенная сточная вода в основном имеет общее содержание азота не более чем 0,2 г/л азота, предпочтительно не более чем 0,1 г/л азота, более предпочтительно не более чем 0,02 г/л азота (вычисленного в каждом случае на элементарный азот).

Обогащенная солями сточная вода в основном содержит соли, которые не удалены в предшествующих стадиях очистки. Обогащенная солями сточная вода предпочтительно содержит сульфат.

Стадии а) и/или b) могут происходить любым способом, известным специалисту, для взаимодействия железа с азотной кислотой.

Например, на стадии а) от 0,4 до 10 молей железа на моль азотной кислоты взаимодействуют при температуре, равной 60°С или менее, предпочтительно от 10 до 60°С, с получением раствора нитрата железа (II). В случае применения избытка железа раствор нитрата железа (II) можно легко отделить от непрореагировавшего железа. В следующей порции необязательно добавляют дополнительное железо и/или дополнительную азотную кислоту.

Стадии b) и с) процесса согласно изобретению могут происходить любым способом, известным специалисту. Стадии b) и с) предпочтительно осуществляют в соответствии с процессами, описанными в ЕР 1106577 А или WO 2013/045608.

Это выполняется, например, применением стадии b) процесса согласно изобретению с генерацией суспензии гематитовых ядер, причем температура реакции воздействия азотной кислоты на железо составляет по меньшей мере 90°С, предпочтительно от 90 до 99°С.

В другом предпочтительном варианте выполнения стадии b) генерируют водную суспензию гематитовых ядер, причем азотная кислота имеет концентрацию от 2 до 6 мас. % HNO3 и применяется в молярном реакционном отношении железа к азотной кислоте (HNO3) от 1,5 до 16. В дополнительном предпочтительном варианте выполнения стадии b) генерируют водную суспензию гематитовых ядер, причем азотная кислота имеет концентрацию от 2 до 15 мас. % HNO3. В дополнительном предпочтительном варианте выполнения стадии b) применяют молярное реакционное отношение железа к азотной кислоте (HNO3) от 1,0 до 16.

В дополнительном предпочтительном варианте выполнения стадии b) получают водную суспензии гематитовых ядер, причем гематитовые ядра, присутствующие в водной суспензии гематитовых ядер, имеют размер частиц менее чем или равный 100 нм и удельную площадь поверхности по БЭТ от 40 м2/г до 150 м2/г, измеренную согласно DIN 66131, причем получение включает по меньшей мере стадии:

i) предоставления смеси железа и воды, имеющей температуру от 60 до 120°С,

ii) добавления азотной кислоты к смеси из стадии i), и

iii) необязательно дальнейшего отделения любого непрореагировавшего железа от водной суспензии гематитовых ядер, полученной таким образом.

В дополнительном предпочтительном варианте выполнения на стадии ii) азотную кислоту добавляют к смеси из стадии i) со скоростью такой, чтобы реакционная смесь предпочтительно нагревалась по меньшей мере на 15°С менее чем за 120 минут после окончания добавления азотной кислоты, даже без внешнего источника тепла. Подобным образом предпочтительно, чтобы реакционная смесь на стадии ii) достигала максимальной температуры от 105 до 160°С. Подобным образом предпочтительно, чтобы стадии i) и ii) протекали в сосуде под давлением. Подобным образом предпочтительно, чтобы после окончания добавления азотной кислоты на стадии ii), падение реакционной температуры до менее чем 100°С ожидалось до осуществления стадии iii).

В одном предпочтительном варианте выполнения варианта I. стадии с) температура в ходе взаимодействия составляет от 70 до 100°С, предпочтительно от 75 до 90°С. Дозируют раствор нитрата железа (II) из стадии а) и по меньшей мере один щелочной осадитель, и реакционную смесь окисляют по меньшей мере одним содержащим кислород газом, предпочтительно от 0,2 до 100 литров по меньшей мере одного содержащего кислород газа, предпочтительно воздуха, за час и на литр суспензии до тех пор, пока красный железоокисный пигмент не достигнет желательного оттенка цвета.

В одном предпочтительном варианте выполнения варианта II. стадии с) суспензию гематитового пигмента получают взаимодействием суспензии гематитовых ядер с железом и раствором нитрата железа (II) при температурах от 70 до 100°С, предпочтительно от 75 до 90°С, и окислением с помощью от 0,2 до 100 литров по меньшей мере одного содержащего кислород газа, предпочтительно воздуха, за час и на литр суспензии до тех пор, пока красный железоокисный пигмент не достигнет желательного оттенка цвета.

В дополнительном предпочтительном варианте выполнения варианта II. стадии с) водная суспензия гематитовых ядер из стадии b) взаимодействует с раствором нитрата железа (II) из стадии а) и железом, по меньшей мере одним содержащим кислород газом и по меньшей мере одной сульфатной солью, как например, сульфат железа (II) и/или сульфат щелочного металла или щелочноземельного металла, предпочтительно сульфатом железа (II) и/или сульфатом натрия, с получением красного железоокисного пигмента. Температура реакции составляет от 70 до 100°С, предпочтительно от 75 до 90°С. Применяемым по меньшей мере одним содержащим кислород газом является предпочтительно воздух, причем количество составляет предпочтительно от 0,2 до 50 л воздуха за час и на литр суспензии до тех пор, пока красный железоокисный пигмент не достигнет желательного оттенка цвета.

В дополнительном предпочтительном варианте выполнения стадии с) водная суспензия гематитовых ядер из стадии b) взаимодействует с раствором нитрата железа (II) из стадии а), по меньшей мере одним щелочным осадителем, железом, по меньшей мере одним содержащим кислород газом и необязательно по меньшей мере одной сульфатной солью, как, например, сульфат железа (II) и/или сульфат щелочного металла или сульфат щелочноземельного металла, предпочтительно сульфат железа (II) и/или сульфат натрия, с получением красного железоокисного пигмента. Температура реакции составляет от 70 до 100°С, предпочтительно от 75 до 90°С. По меньшей мере один щелочной осадитель добавляют к реакционной смеси более предпочтительно в конце взаимодействия, как, например, при остаточной концентрации ионов железа (II) менее чем или равной 10 г/л, очень предпочтительно при остаточной концентрации ионов железа (II) менее чем или равной 5 г/л., причем продолжают подачу содержащего кислород газа. Применяемый содержащий кислород газ предпочтительно содержит воздух, причем количество составляет предпочтительно от 0,2 до 50 л воздуха за час и на литр суспензии до тех пор, пока красный железоокисный пигмент не достигнет желательного оттенка цвета.

Подачу по меньшей мере одного содержащего кислород газа можно начинать во всех предпочтительных вариантах выполнения или во время фазы нагревания реакционной смеси, состоящей из суспензии гематитовых ядер из стадии b), раствора нитрата железа (II) из стадии а), и железа, или в конце фазы нагревания.

По меньшей мере одну сульфатную соль, например, сульфат железа (II) или сульфат щелочного металла или сульфат щелочноземельного металла, предпочтительно сульфат железа (II) и/или сульфат натрия, можно во всех предпочтительных вариантах выполнения применять в форме раствора, суспензии или твердого вещества. Твердое вещество в этом случае находится в форме безводного соединения или различных модификаций, содержащих кристаллическую воду. Сульфат железа (II) применяют предпочтительно в форме водного раствора или в форме твердого гептагидрата сульфата железа (II) или его суспензий.

В другом предпочтительном варианте выполнения стадии с) по меньшей мере одну сульфатную соль, например, сульфат железа (II) или сульфат щелочного металла или сульфат щелочноземельного металла, предпочтительно сульфат железа (II) и/или сульфат натрия, добавляют к реакционной смеси до и/или после начала подачи содержащего кислород газа. Преимущество заключается в том, что следует применять меньшее количество раствора нитрата железа (II) и что ускоряется осаждение гематитового пигмента, образованного в ходе взаимодействия, из суспензии гематитового пигмента. Это облегчает последующее отделение гематитового пигмента в стадии d) процесса согласно изобретению.

На стадии d) процесса согласно изобретению выполняется отделение красного железоокисного пигмента, присутствующего в суспензии, предпочтительно фильтрацией и/или осаждением и/или центрифугированием. Подобным образом предпочтительно осадок на фильтре промывают, и далее осадок на фильтре высушивают. Подобным образом предпочтительно до отделения красного железоокисного пигмента от водной фазы проводят одну или более стадию отсеивания, более предпочтительно с помощью сит различных размеров и с уменьшающимися размерами сит. Преимущество заключается в том, что посредством этих средств внешние вещества, например, металлические частицы, которые в противном случае загрязнили бы гематитовый пигмент, удаляются из суспензии гематитового пигмента.

Для отделения гематитового пигмента от водной фазы возможно осуществлять все способы, известные специалистам, например, осаждение с последующим удалением водной фазы или фильтрацию с применением фильтр-прессов, как, например, применение мембранных фильтр-прессов.

В одном предпочтительном варианте выполнения стадии d) по меньшей мере одну сульфатную соль, например, сульфат железа (II) или сульфат щелочного металла или сульфат щелочноземельного металла, предпочтительно сульфат железа (II) и/или сульфат натрия, можно добавлять к суспензии гематитового пигмента во время или до отсева и/или во время или до отделения. Преимущество заключается в том, что ускоряется осаждение гематитового пигмента из суспензии гематитового пигмента. Это облегчает последующее отделение красного железоокисного пигмента на стадии d) процесса согласно изобретению.

Далее необязательно присутствует по меньшей мере одна очистка осадка на фильтре или осадка, отделенного таким образом. После отделения и/или очистки необязательно красный железоокисный пигмент, отделенный таким образом, высушивают, например, с помощью фильтровальных осушителей, ленточных сушилок, пластицирующих сушилок, вращающихся распылительных сушилок, сушильных камер или распылительных сушилок. Высушивание происходит предпочтительно с применением ленточных сушилок, тарельчатых сушилок, пластицирующих сушилок и/или распылительных сушилок.

Окисление второго содержащего оксид азота потока из стадии b) на стадии е) осуществляется, например, посредством контакта второго содержащего оксид азота потока по меньшей мере с одним окислителем необязательно в присутствии одного или более катализаторов и/или высокоэнергетического излучения, например, УФ излучения. Окислителями являются в основном воздух, кислород, озон или пероксид водорода, предпочтительно воздух.

Окисление происходит, например, при температуре от 20 до 300°С.

Окисление происходит, например, при давлении от 0,08 МПа до 2 МПа (от 0,8 до 20 бар). Предпочтительно окисление происходит при давлениях между 0,08 МПа и 1 МПа (от 0,8 до 10 бар). В основном окисление ускоряется более высоким давлением. Одной из реакций во время окисления второго содержащего оксид азота потока является окисление NO до NO2.

На стадии f) первый содержащий оксид азота поток - и, в случае осуществления стадии с) в соответствии с вариантом II. также третий содержащий оксид азота поток - а также окисленный второй содержащий оксид азота поток из стадии е) контактируют с водной промывочной фазой для получения предварительно очищенного газового потока и обогащенной азотной кислотой промывочной фазы. В этой операции в частности, из содержащих оксид азота потоков стадий а) и с) или из окисленного содержащего оксид азота потока из стадии е) удаляют NO2.

Во время взаимодействия NO2 с водной промывочной фазой образуется азотная кислота и таким образом концентрация HNO3 водной промывочной фазы непрерывно возрастает в течение очистки содержащего NO2 потока, пока не будет достигнута желательная конечная концентрация. Конечная концентрация HNO3 составляет предпочтительно от 10 до 67 мас. %, более предпочтительно от 20 до 67 мас. %. Когда достигнута желательная конечная концентрация HNO3, образованную азотную кислоту удаляют из промывочного контура и замещают водой или азотной кислотой ниже желательной конечной концентрации HNO3.

Предварительно очищенный газовый поток, полученный согласно стадии f) процесса согласно изобретению, содержит, например, не более чем 50%, предпочтительно менее чем 30%, более предпочтительно менее чем 15% первоначальной фракции ΝΟ2, присутствующей до стадии f). NO, присутствующий в потоках, применяемых на стадии f), растворяется в водной фазе до намного меньшей степени, чем NO2, но содержание NO изменяется даже во время очистки частично посредством равновесных реакций или окисления. N2O является растворимым в водной фазе до значительно более низкой степени, чем NO2. Влияние очистки на концентрацию N2O газового потока в основном очень незначительно.

Стадию g) предпочтительно проводят в присутствии одного или более катализаторов. Соответствующие процессы достаточно хорошо известны специалистам как DeNOx процессы или даже SCR (Избирательное Каталитическое Восстановление) или NSCR (Не избирательное Каталитическое Восстановление) процессы. Также известен процесс для термического разложения монооксида диазота под названием DeN2O® процесс.

Предварительно очищенный газовый поток здесь в основном контактирует с аммиаком или химическим соединением, которое разлагается с образованием аммиака, например, мочевиной, в присутствии одного или более катализаторов, которые могут быть необязательно нанесены по меньшей мере на одну подложку. Катализаторы в основном включают диоксид титана, пентоксид ванадия и оксид вольфрама и/или цеолиты и/или платину и/или оксиды других металлов. Нитрозные газы и аммиак взаимодействуют здесь в реакции сопропорционирования с образованием азота и воды или с образованием азота, диоксида углерода и воды в случае применения мочевины, а не аммиака. В тоже время в зависимости от применяемого катализатора монооксид диазота термически расщепляется на азот и кислород (катализ разложения). Однако монооксид диазота может также расщепляться термически без катализатора до или после удаления других оксидов азота. Для этой цели монооксид диазота можно нагревать не непосредственно или непосредственно до требуемой температуры. Непосредственное нагревание происходит посредством сжигания углеродсодержащего топлива, например, природного газа или бензина, в присутствии отработанного газа, содержащего монооксид диазота. В этом случае диоксид углерода и азот образуются непосредственно. Стадию g) проводят предпочтительно в одну стадию и в присутствии по меньшей мере одного катализатора и в присутствии аммиака или по меньшей мере одного химического соединения, которое разлагается с образованием аммиака, например, мочевины. На этой стадии температура предварительно очищенного газового потока поднимается до температуры от 250 до 500°С, более предпочтительно от 300 до 450°С.

В другом варианте выполнения стадию g) осуществляют в две стадии. В этом случае предварительно очищенный газовый поток из стадии f)

i) нагревают до температуры от 250 до 500°С, более предпочтительно от 300 до 450°С, и далее

ii) нагревают до температуры от 800 до 1400°С.

В этом случае присутствует каталитическая реакция DeNOx, в которой разлагаются оксиды азота, такие как монооксид азота и диоксид азота, и на второй стадии происходит не каталитическое термическое разложение монооксида диазота.

На стадии h) процесса согласно изобретению в основном содержащие железо соединения, например, соли железа, особенно соли железа (II), и/или содержащие азот соединения, например, аммиачные соединения, нитратные соединения или нитритные соединения, и/или содержащие серу соединения, например, сульфатные соединения, удаляются из водной фазы из стадии d), например, окислительным осаждением и/или денитрированием и/или коагуляцией и/или флоккуляцией и/или осаждением и/или фильтрацией и/или ультрафильтрацией и/или обратным осмосом. Очищенные сточные воды можно применять еще раз для химических операций в реакторах или для других стадий, например, в качестве промывочной воды для операций фильтрации.

Для этих целей сточную воду из стадии d) процесса согласно изобретению денитрируют и/или подвергают по меньшей мере одной стадии коагуляции и/или подвергают по меньшей мере одной стадии флоккуляции и/или подвергают по меньшей мере одной стадии осаждения и/или подвергают по меньшей мере одной стадии фильтрации и/или подвергают по меньшей мере одной стадии ультрафильтрации и/или очищают дополнительно по меньшей мере одной стадией обратного осмоса.

Удаление аммиачных соединений, нитритных соединений и нитратных соединений из водной фазы из стадии d) может происходить разными способами, как, например, посредством биологического денитрирования или процессом, известным как процесс Anammox.

В случае биологического денитрирования нитратные соединения, растворенные в сточной воде, восстанавливают до молекулярного азота в анаэробных условиях, т.е. при исключении кислорода посредством конкретных микрооранизмов. Одним конкретным вариантом биологического денитрирования является процесс Anammox, в котором микроорганизмы поглощают углерод, требуемый для денитрирования, в форме диоксида углерода. В других процессах микроорганизмы должны обеспечиваться другими источниками углерода, например, спиртами, такими как метанол или этанол.

Аммиачные соединения и нитритные соединения, растворенные в сточной воде, можно дополнительно окислить до нитратных соединений (нитрификация) в аэробных условиях, т.е. в присутствии кислорода, посредством конкретных микроорганизмов. Стадии нитрификации (аэробной) и денитрификации (анаэробной) можно комбинировать. Для этой цели их можно проводить одну после другой, в этом случае нитрификация может происходить после денитрификации и/или денитрификация может происходить после нитрификации. В предпочтительных вариантах выполнения стадии нитрификации и денитрификации проводят последовательно несколько раз. В этом заключается преимущество, что в результате количество соединений азота, растворенных в сточной воде, можно дополнительно уменьшить.

За этой стадией следуют предпочтительно по меньшей мере одна коагуляция и по меньшей мере одна флоккуляция. В этом случае твердые вещества, суспендированные в сточной воде, предпочтительно агрегируют в более крупные частицы и удаляются флоккуляцией. На стадии флоккуляции в сточную воду добавляют химикаты, что способствует флоккуляции частиц, коагулированных ранее, примерами подобных химикатов являются органические или неорганические полимеры. На этих стадиях ионы железа, присутствующие в сточной воде, также удаляются осаждением.

За этой стадией предпочтительно следует по меньшей мере одно осаждение, в котором частицы, которые являются флоккулированными, осаждаются на дно суспензии, и их можно удалить непрерывно или периодически. Осадок, отделенный таким образом, можно прессовать, высушить и затем отправить для повторного использования отходов.

За этой стадией предпочтительно следует по меньшей мере одна фильтрация. В этом случае водную фазу сточной воды, обработанную таким образом, фильтруют посредством одной или более стадий. За этой стадией предпочтительно следует по меньшей мере одна ультрафильтрация, в которой конкретные мембраны отделяют частицы в интервале от 0,1 до 0,001 мкм - например, высокомолекулярные вещества, коллоидные вещества, полимерные вещества - от водной фазы.

За этой стадией предпочтительно следует по меньшей мере один обратный осмос. Здесь ионы или более крупные молекулы удерживаются на полупроницаемых мембранах так, чтобы только вода в близкой к чистой форме прошла через полупроницаемую мембрану. В процессе согласно изобретению обратный осмос отделяет предпочтительно соли от сточной воды, например, фосфаты, хлориды и/или сульфаты, которые после обратного осмоса располагаются в обогащенной солями сточной воде. В одном предпочтительном варианте выполнения, если стадию с) и/или стадию d) проводят с применением сульфатных солей, обогащенная солями сточная вода возвращается к стадии с) и/или стадии d). В этом заключается преимущество, что сульфат, присутствующий в процессе, в большой степени повторно применяется, и нет необходимости вводить в процесс сульфат в качестве внешнего сырья.

Сточную воду, очищенную на стадии h) процесса согласно изобретению, можно повторно применять для химических операций в реакторах или для других стадий, например, в качестве промывочной воды для операций фильтрации. В качестве альтернативы очистки сточной воды можно примерять сточную воду из стадии d), содержащую изложенные аммиачные соединения, нитритные соединения и нитратные соединения, саму по себе или в смеси в качестве удобрения необязательно с другими подходящими компонентами и/или после концентрирования обратным осмосом или выпариванием.

В дополнительном предпочтительном варианте выполнения процесса согласно изобретению на стадии j) для предварительно нагревания предварительно очищенного газового потока из стадии f) используют нагретый предварительно очищенный газовый поток, полученный после стадии g), с температурами в основном от 200 до 1400°С, предпочтительно от 250 до 500°С, в случае проведения стадии g) в присутствии по меньшей мере одного катализатора или предпочтительно от 800 до 1400°С, в случае проведения стадии g) в отсутствии катализатора.

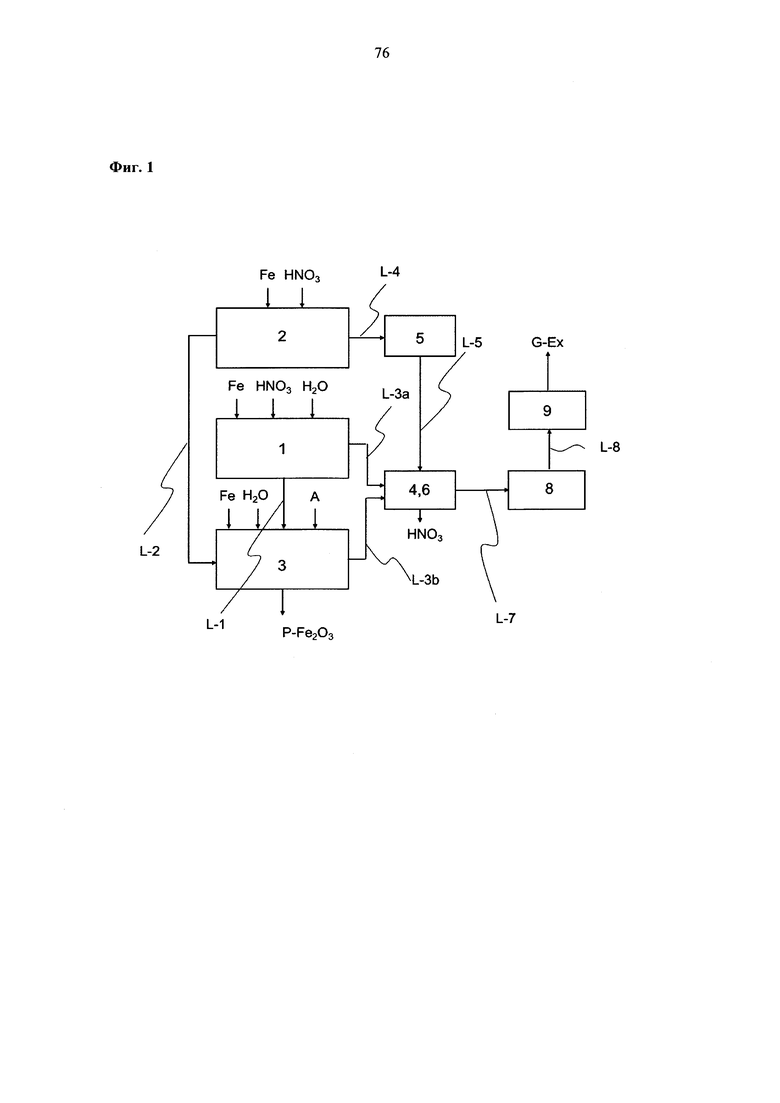

Изобретение дополнительно охватывает установку, подходящую для реализации процесса согласно изобретению. Эта установка разъясняется более подробно ниже с применением фигур:

Фигура 1 показывает изображение простейшей установки согласно изобретению, содержащей три реактора, окислительную установку, скруббер, нагреватель и блок очистки отработанных газов.

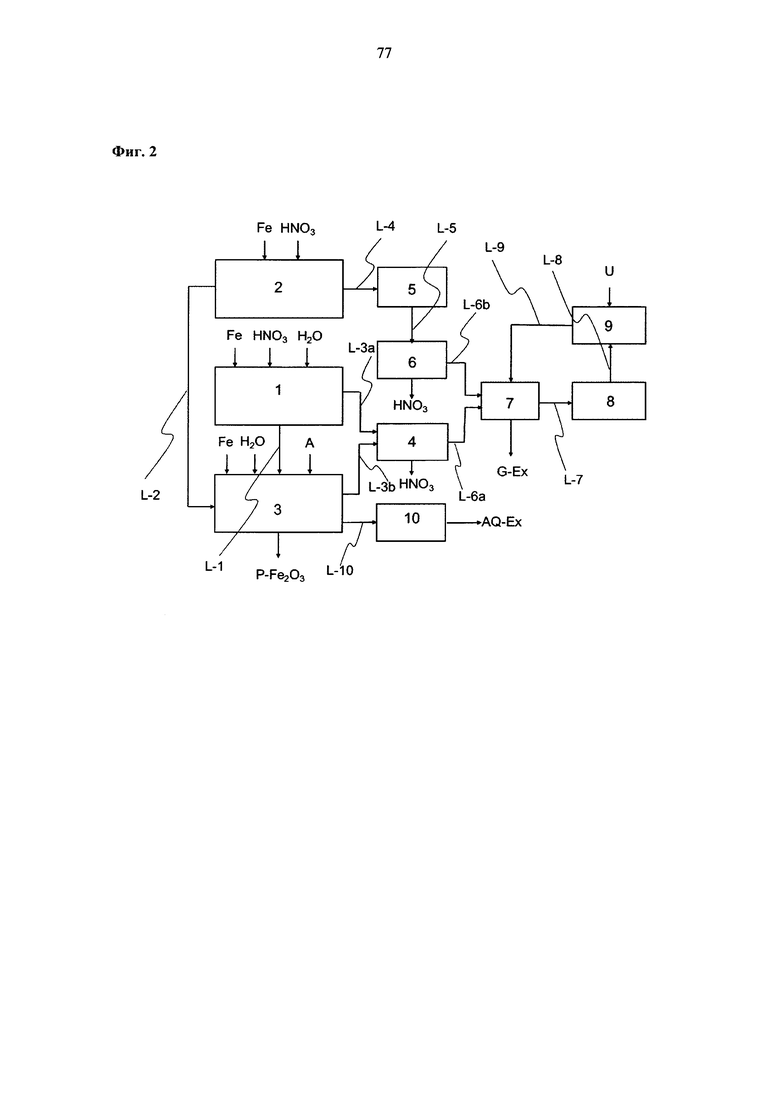

Фигура 2 показывает изображение установки согласно изобретению, которая по сравнению с Фигурой 1 дополнительно содержит дополнительный скруббер, теплообменник и блок очистки сточных вод.

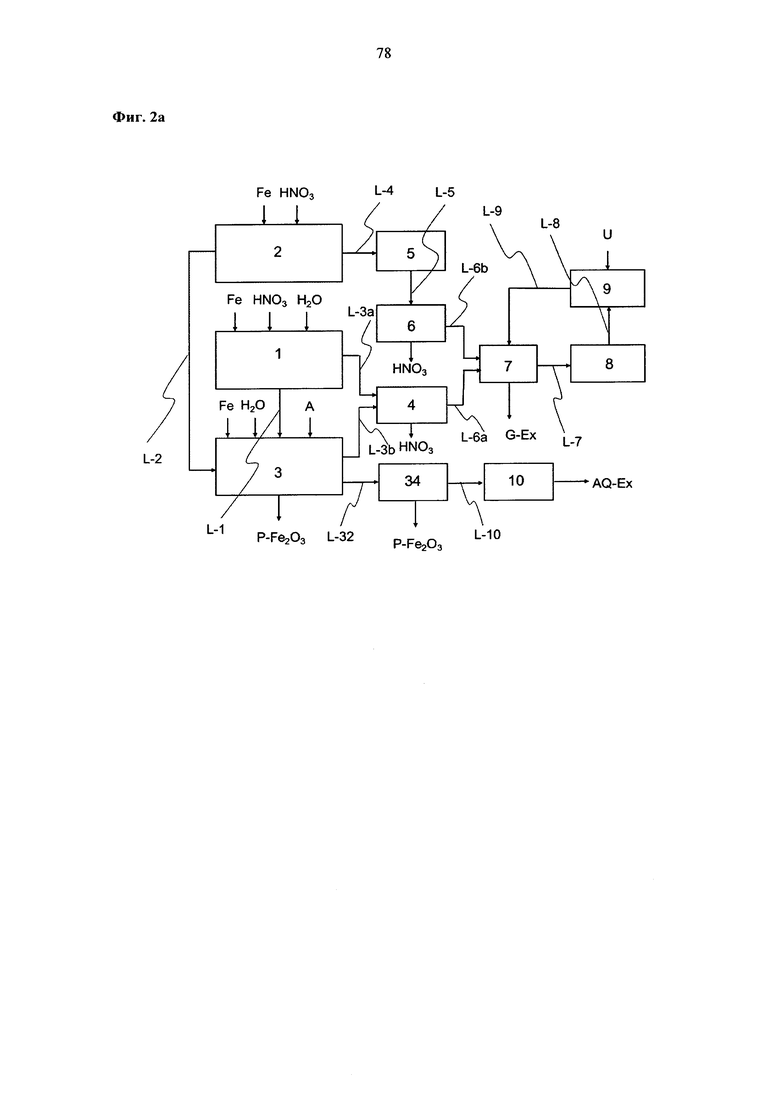

Фигура 2а показывает изображение установки согласно изобретению, которая в противопоставление Фигуре 2 содержит отдельное отделяющее блок 34 между реактором 3 и блоком очистки сточных вод 10.

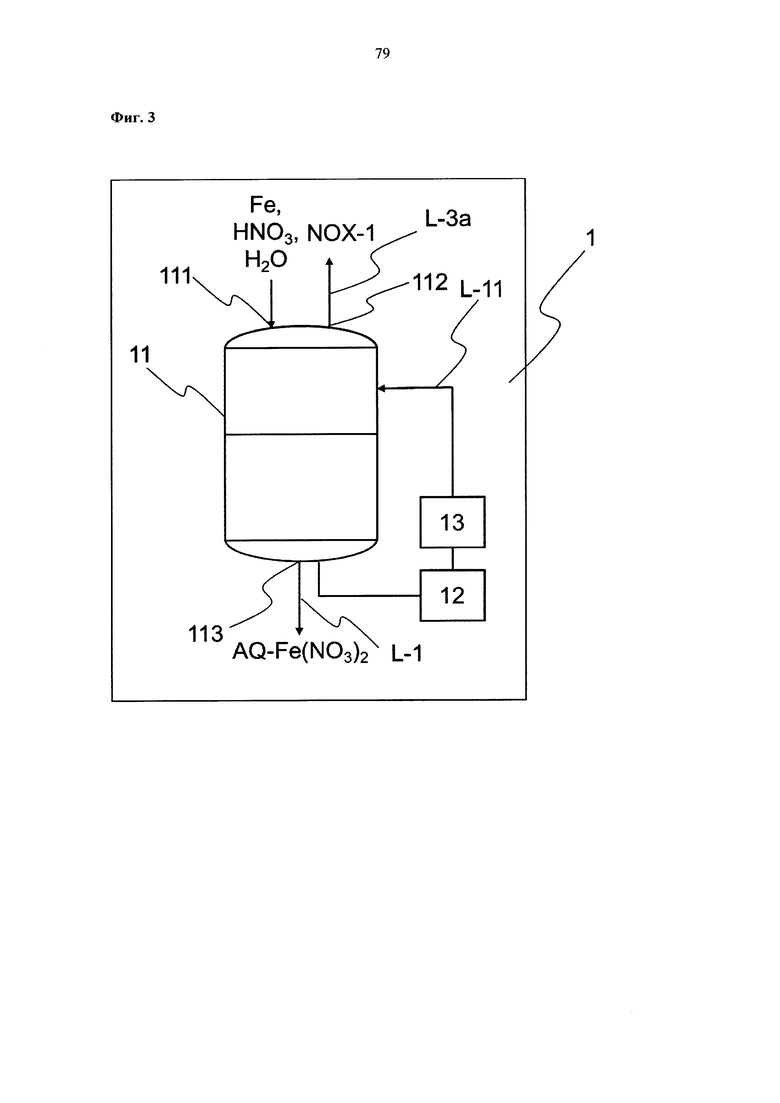

Фигура 3 показывает типичный вариант выполнения реактора 1.

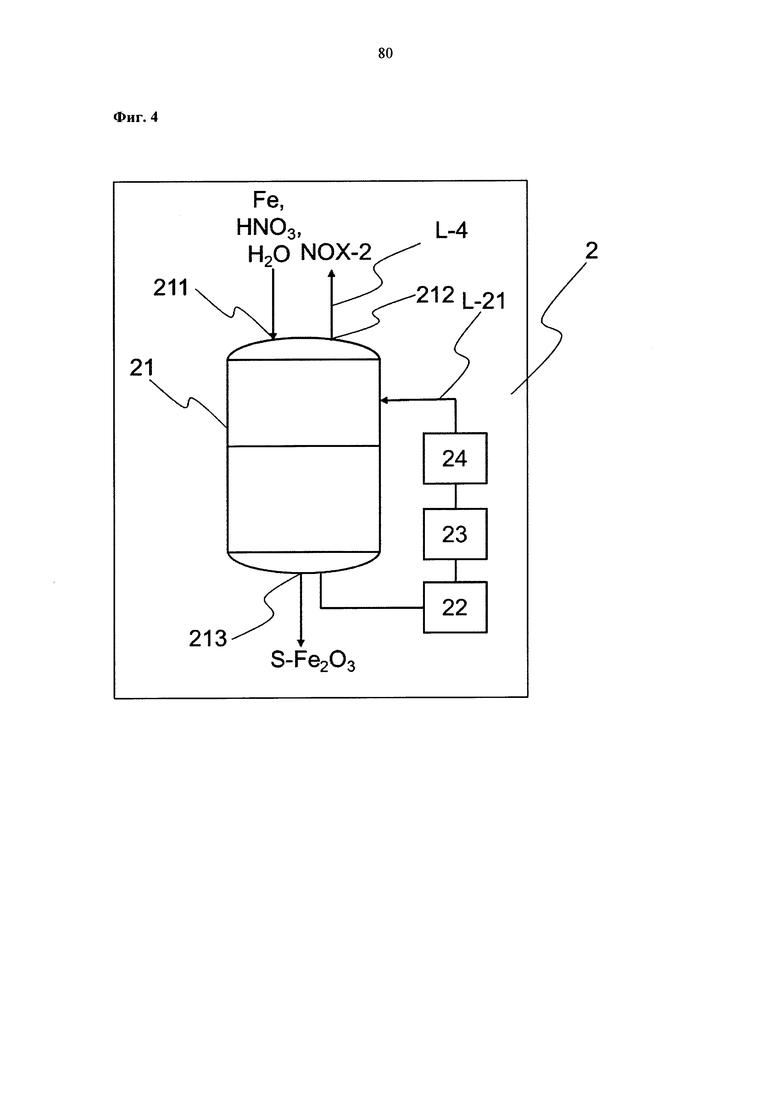

Фигура 4 показывает типичный вариант выполнения реактора 2.

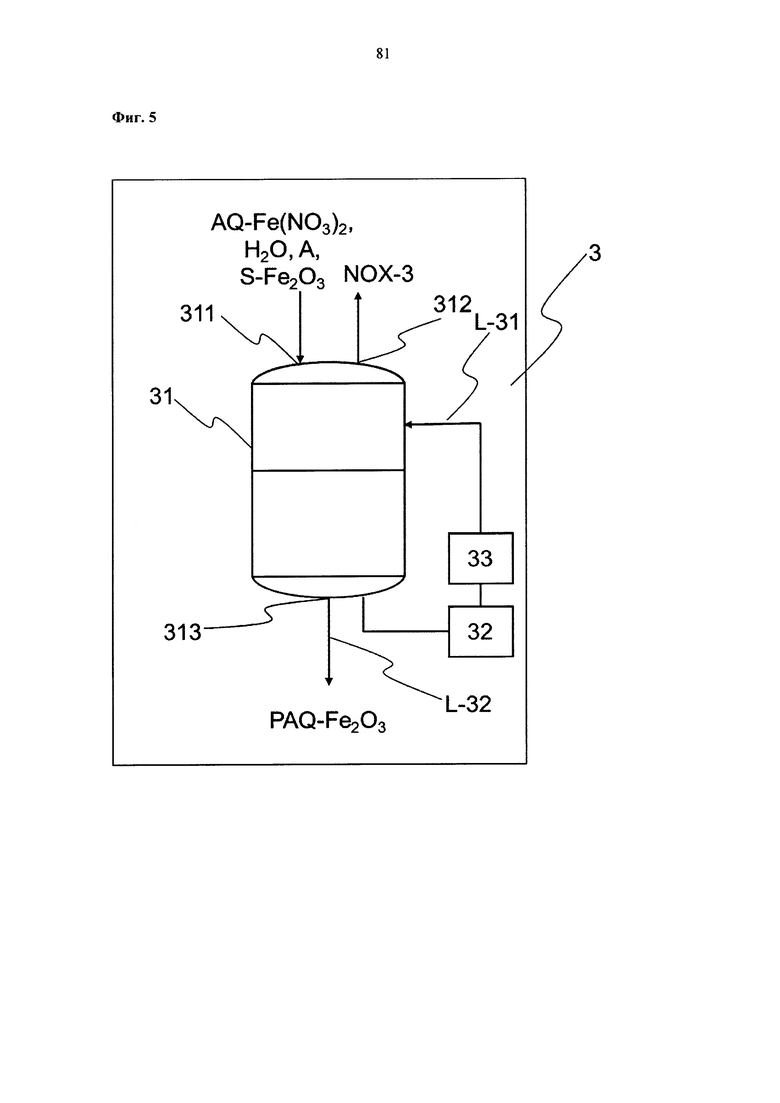

Фигура 5 показывает типичный вариант выполнения реактора 3.

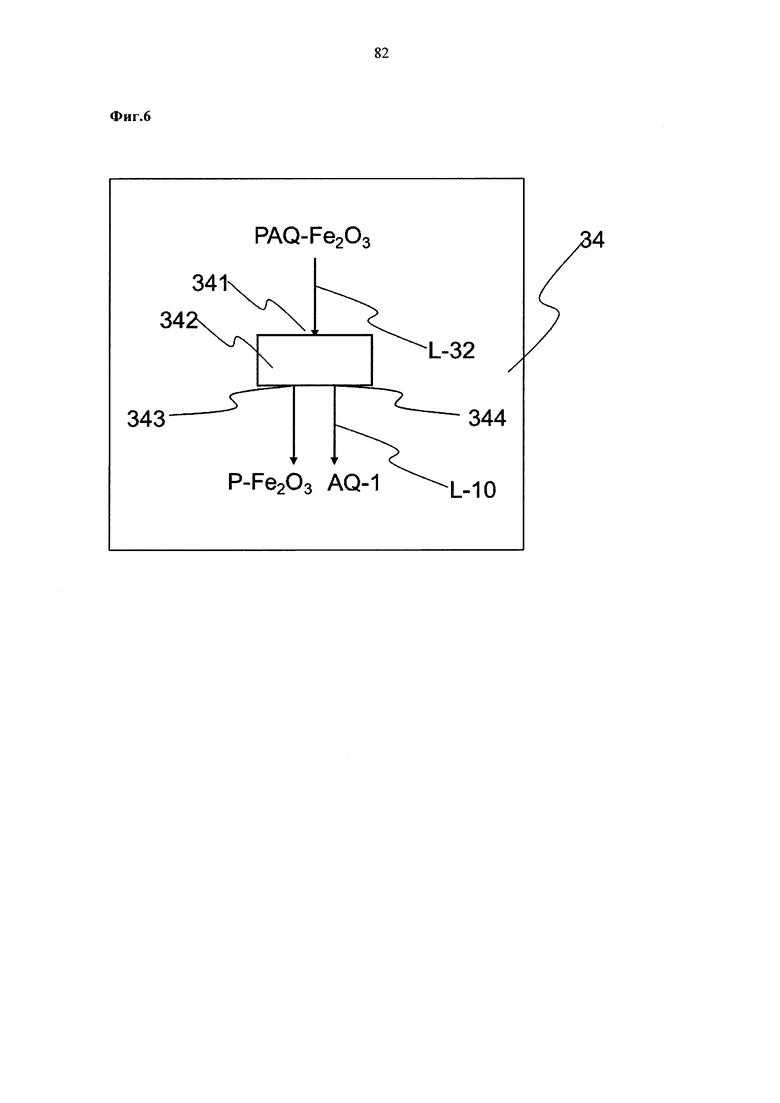

Фигура 6 показывает типичный вариант выполнения отделяющего устройства 34.

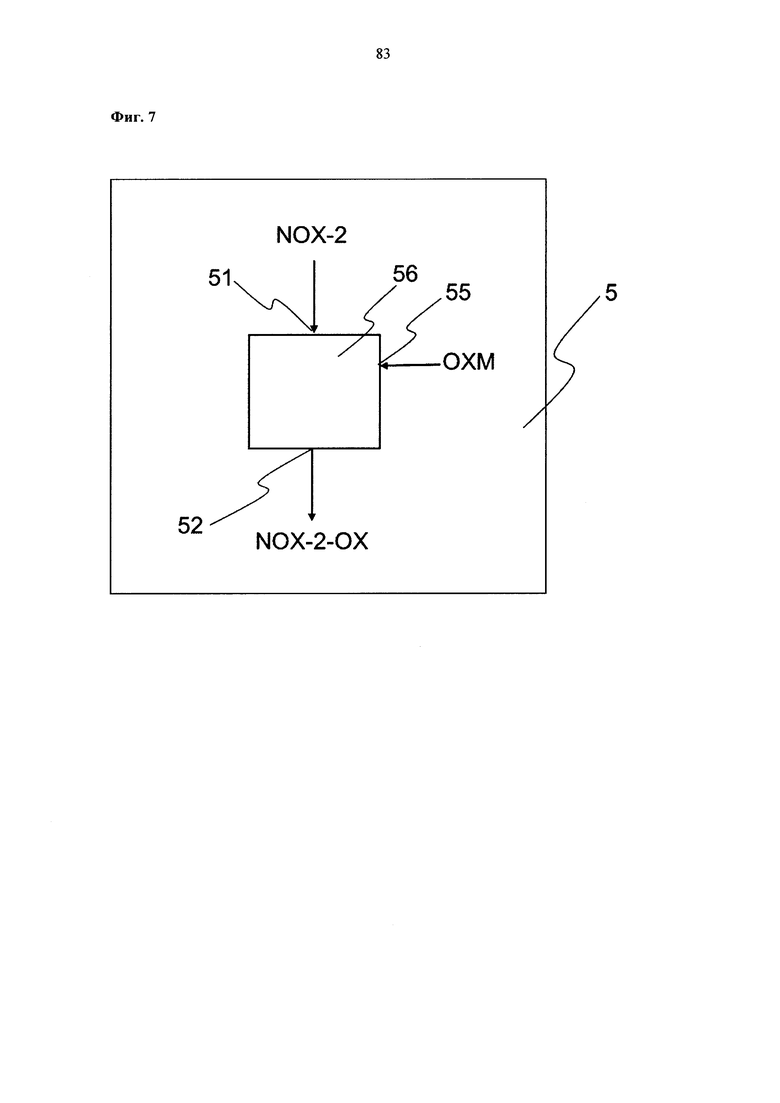

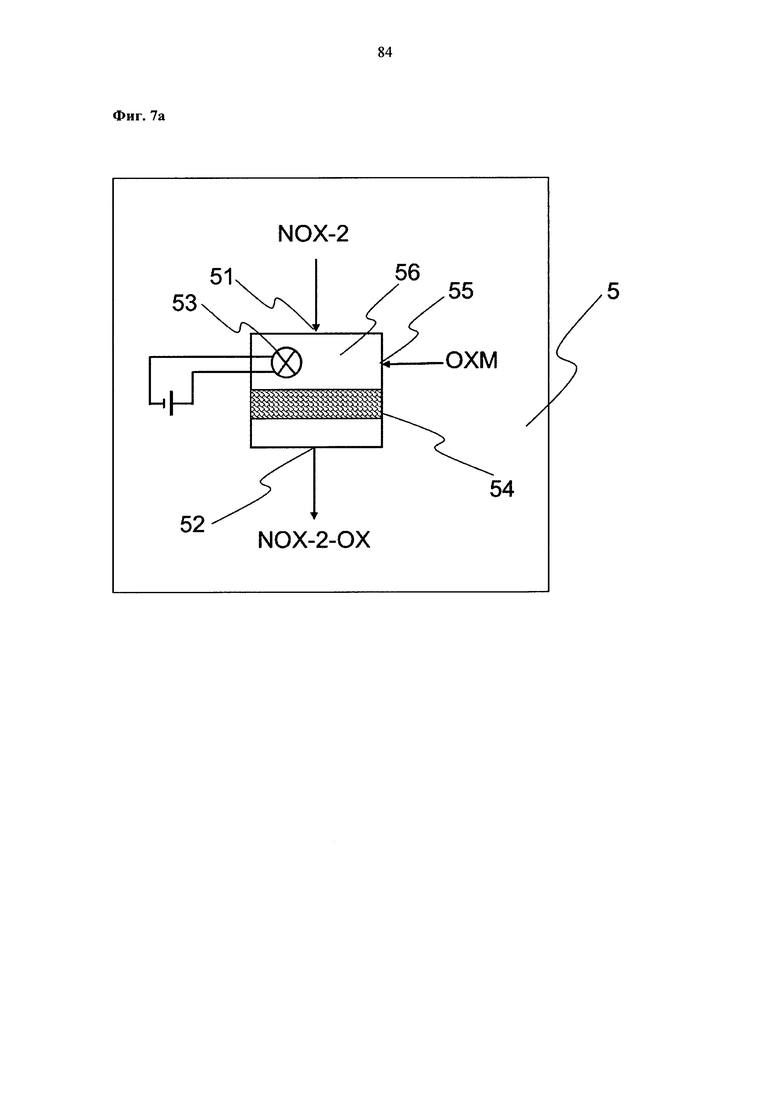

Фигуры 7 и 7а показывают типичные варианты выполнения окислительного блока 5.

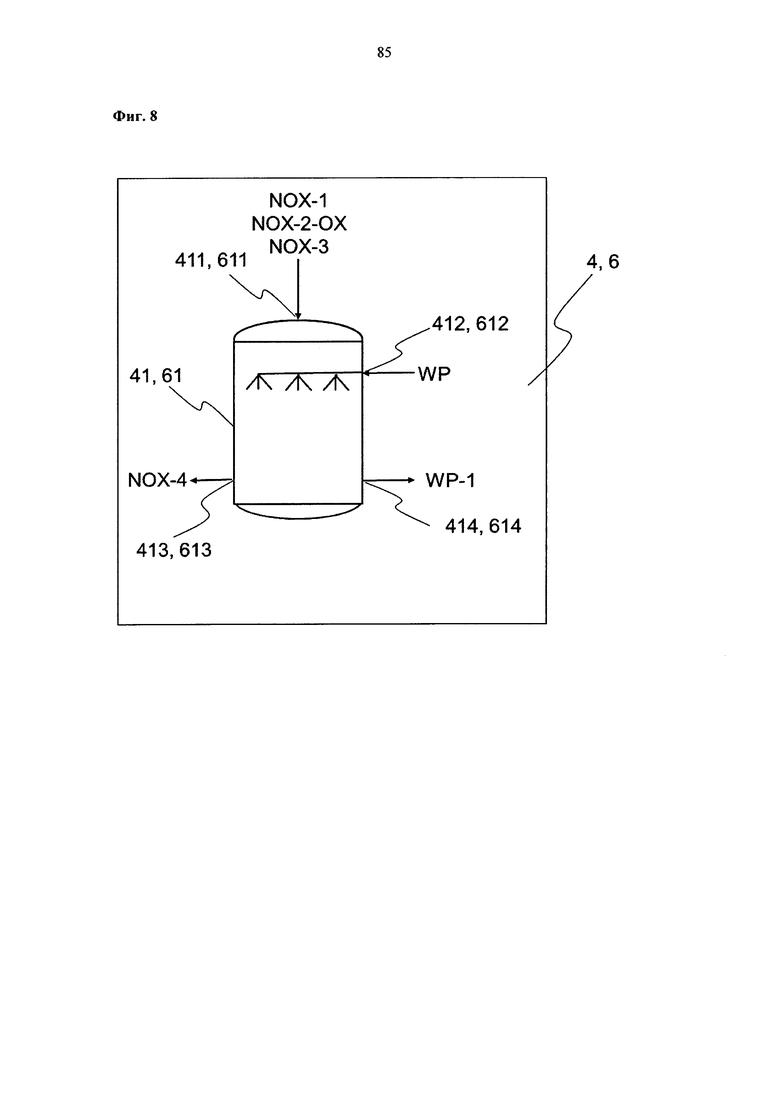

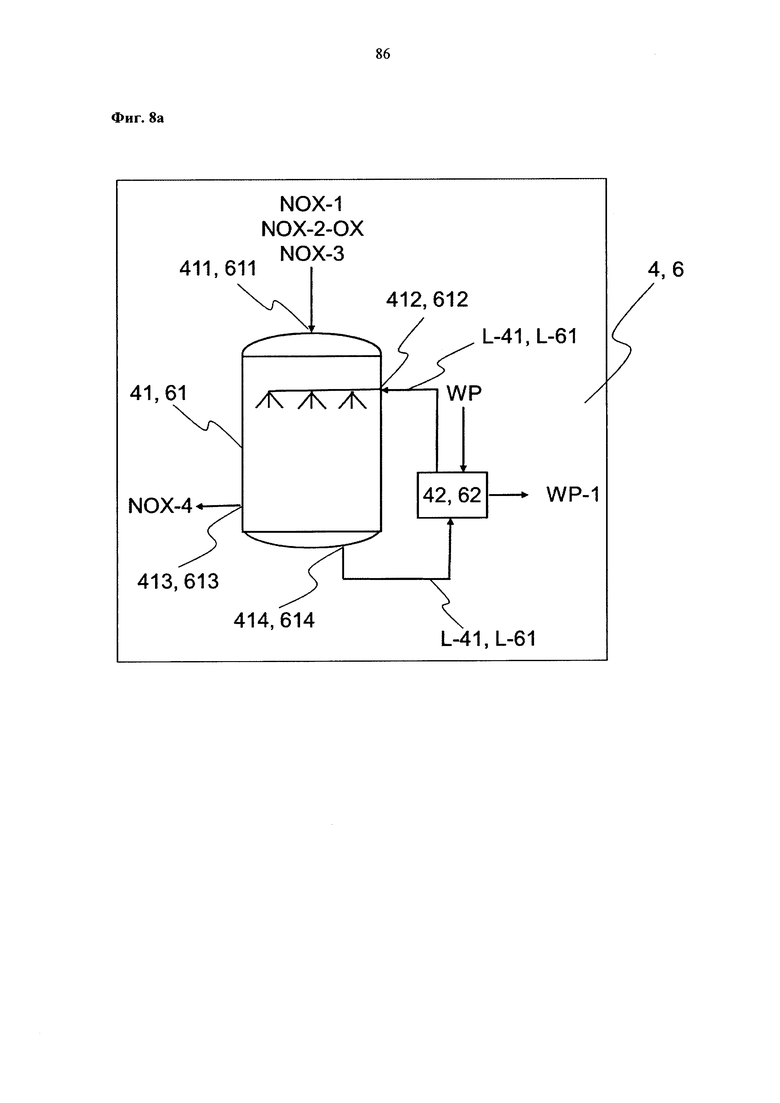

Фигуры 8 и 8а показывают типичные варианты выполнения скруббера 4 или 6.

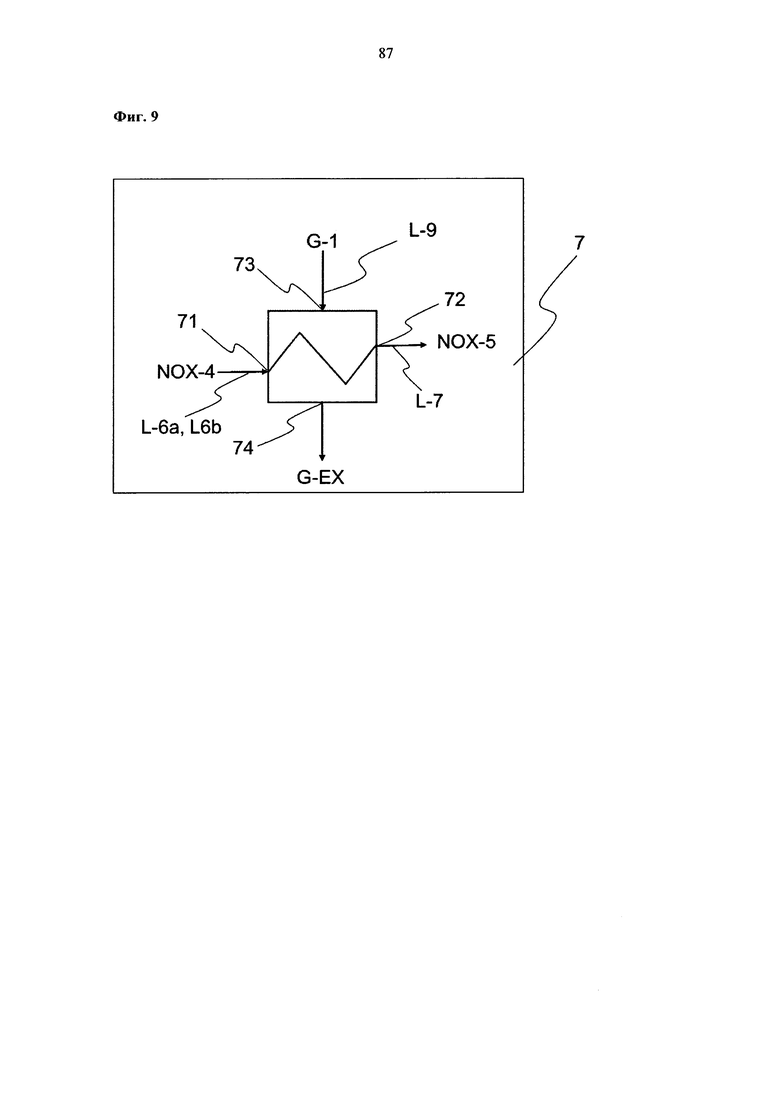

Фигура 9 показывает типичный вариант выполнения теплообменника 7.

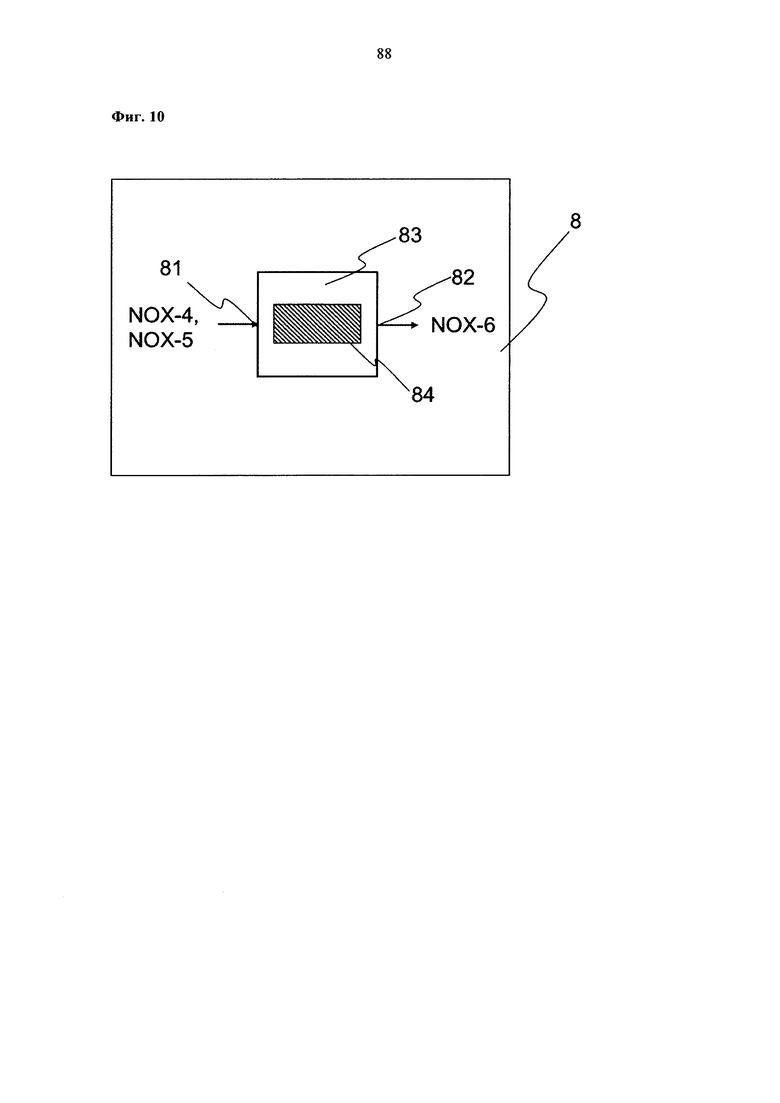

Фигура 10 показывает типичный вариант выполнения нагревателя 8.

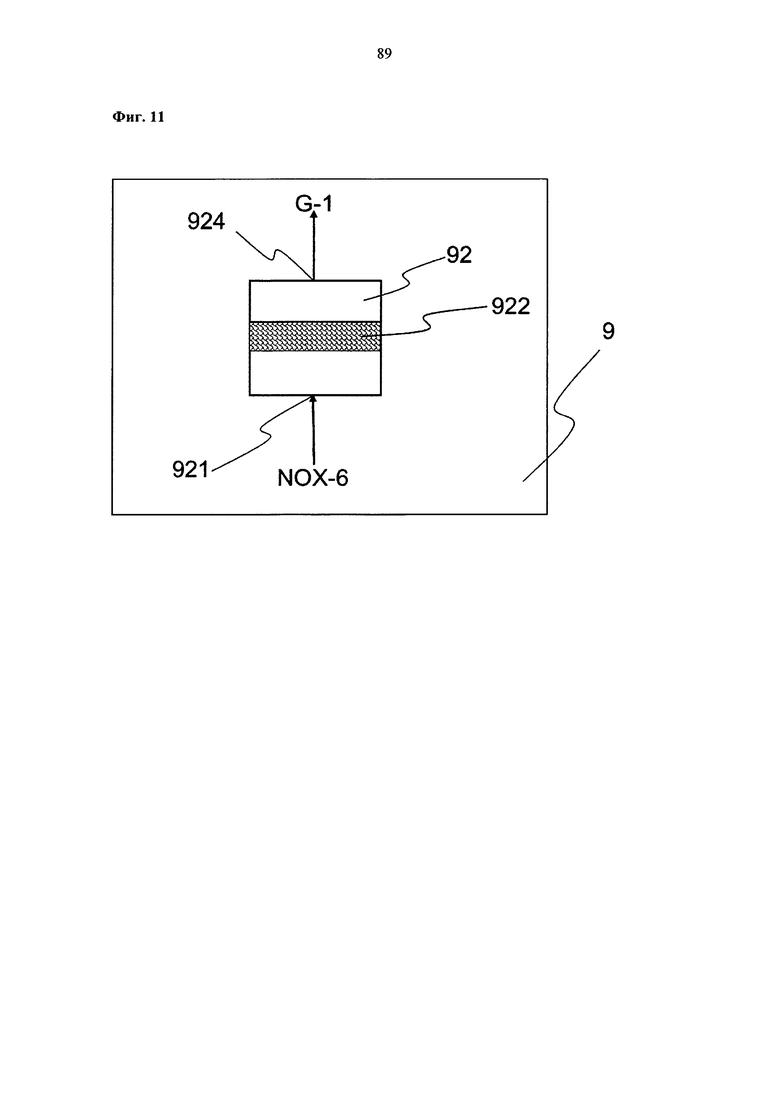

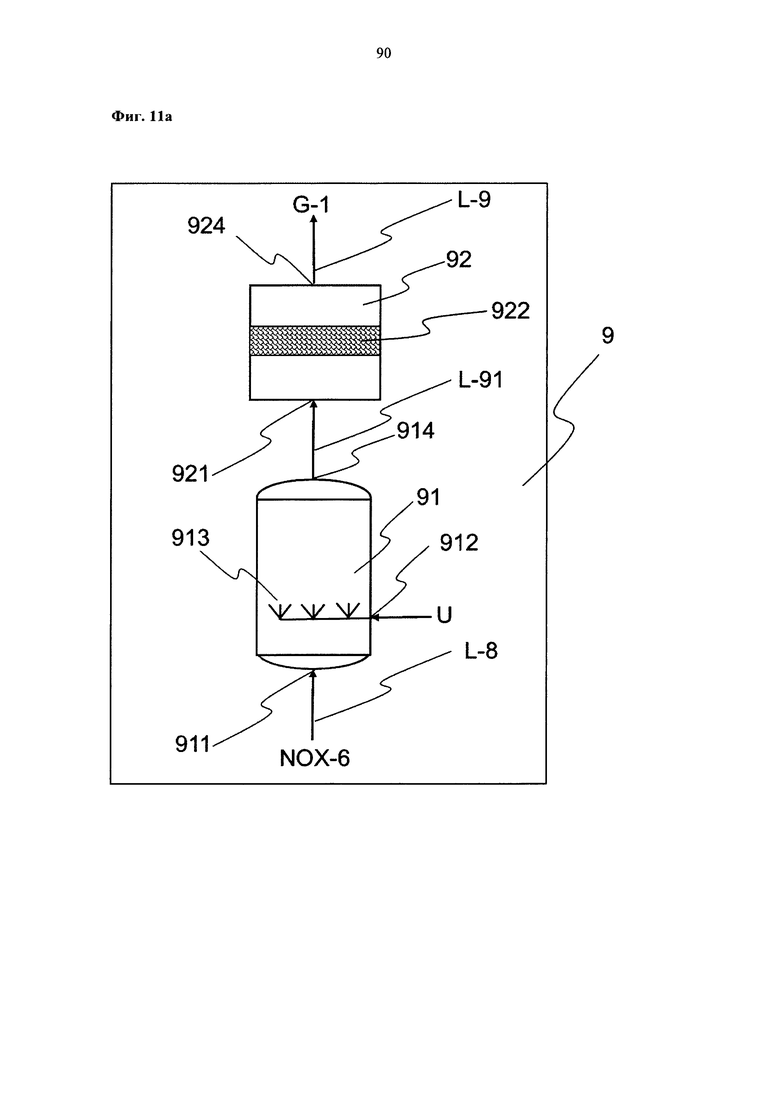

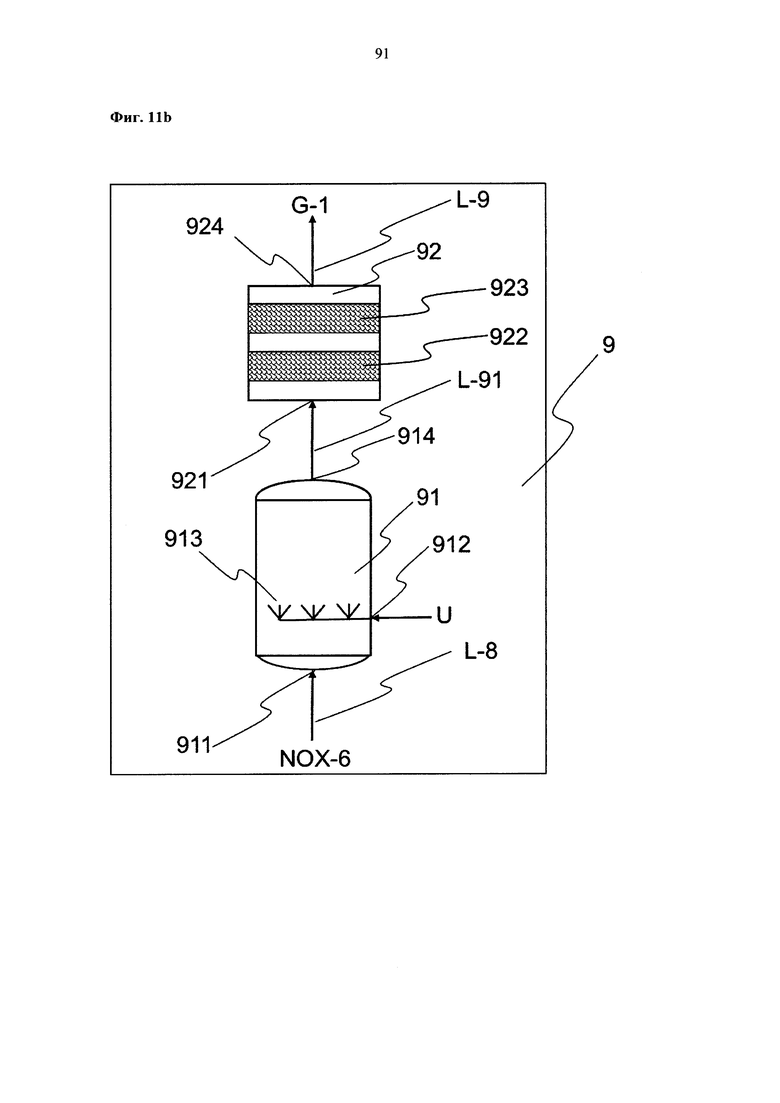

Фигуры 11, 11а и 11b показывают типичные варианты выполнения блока очистки отработанного газа 9.

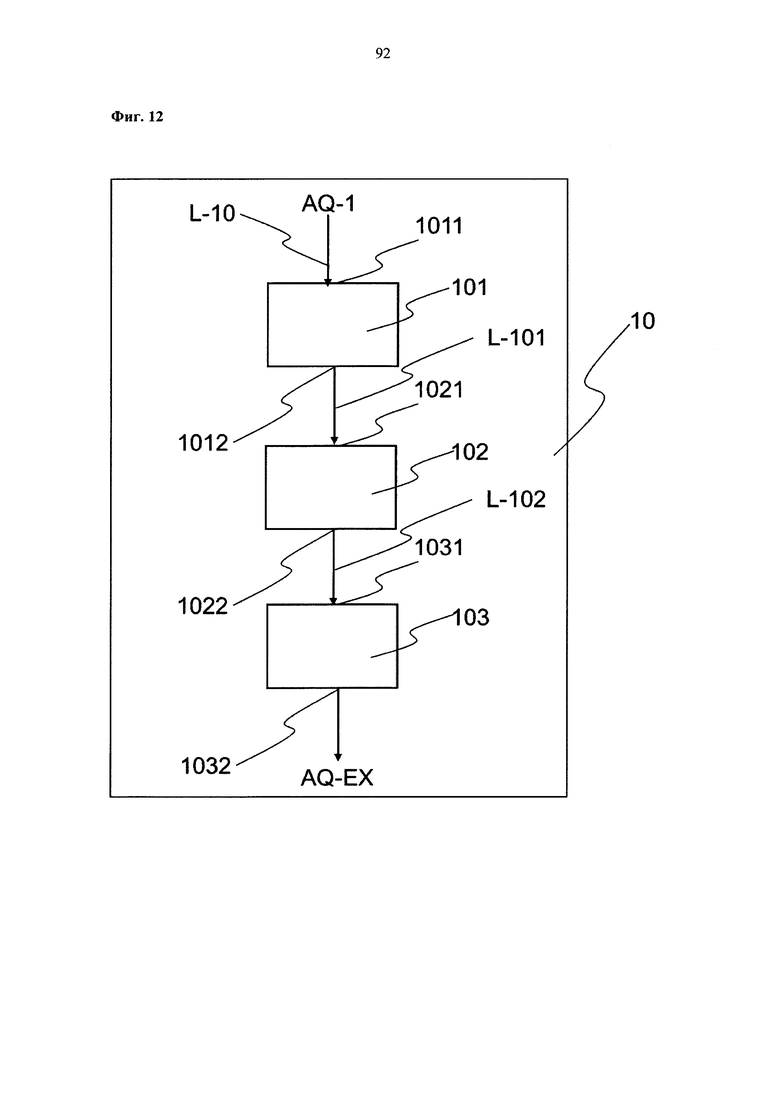

Фигура 12 показывает типичный вариант выполнения блока очистки сточных вод 10.

Обозначения на фигурах являются следующими:

Один вариант выполнения установки согласно изобретению включает в себя по меньшей мере

- по меньшей мере один реактор (1) и

- по меньшей мере один реактор (2), по меньшей мере один реактор (3),

- по меньшей мере один скруббер (4), предпочтительно два скруббера (4 и 6), где

(a) по меньшей мере один реактор (1) соединяется по меньшей мере через одну линию (L-3а) по меньшей мере с одним скруббером (4) или (6), и

(b) по меньшей мере один реактор (3) соединяется по меньшей мере через одну линию (L-3b) по меньшей мере с одним скруббером (4) или (6), и

(c) по меньшей мере один реактор (2) соединяется по меньшей мере через одну линию (L-4) по меньшей мере с одним окислительным блоком (5), и по меньшей мере один окислительный блок (5) соединяется по меньшей мере через одну линию (L-5) по меньшей мере с одним скруббером (4) или (6), и

- по меньшей мере один блок для очищения сточной воды (9), и по меньшей мере один нагреватель (8), по меньшей мере один блок для очищения отработанного газа (9), соединенные по меньшей мере через одну линию (L-8) по меньшей мере с одним нагревателем (8), и по меньшей мере один нагреватель (8), соединенный по меньшей мере через одну линию (L-7) по меньшей мере с одним скруббером (4) или (6).

Кроме установки, описанной выше, один альтернативный вариант выполнения установки согласно изобретению включает в себя по меньшей мере один блок для очищения сточной воды (10), который соединяется по меньшей мере через одну линию (L-10) по меньшей мере с одним реактором (3) или по меньшей мере с одним отделяющим устройством (34).

Кроме одной из описанных выше установок, один альтернативный вариант выполнения установки согласно изобретению включает в себя по меньшей мере один теплообменник (7), предпочтительно теплообменник (7), который соединяется по меньшей мере через одну линию (L-6а) по меньшей мере с одним скруббером (4), по меньшей мере через одну линию (L-6b) по меньшей мере с одним скруббером (6), по меньшей мере через одну линию (L-7) по меньшей мере с одним нагревателем (8) и по меньшей мере через одну линию (L-9) по меньшей мере с одним устройством для очищения отработанного газа (9).

Кроме одной из описанных выше установок, один альтернативный вариант выполнения установки согласно изобретению включает в себя по меньшей мере одно отделяющее устройство (34), предпочтительно фильтрующее устройство (34), которое соединяется по меньшей мере через одну линию (L-10) по меньшей мере с одним блоком для очищения сточной воды (10) и по меньшей мере через одну линию (L-32) по меньшей мере с одним реактором (3).

Отдельный блок и стадии процесса, проводимые в данном документе, описаны ниже подробно.

Можно отметить в этот момент, что объем изобретения охватывает все желательные и возможные комбинации вариантов выполнения установки, которые даны ниже, включая их предпочтительные интервалы, в комбинации с любой комбинацией приведенного выше процесса согласно изобретению и его предпочтительными вариантами выполнения.

По меньшей мере в одном реакторе 1 на стадии а) раствор нитрата железа (II) получают взаимодействием железа с азотной кислотой, получая первый содержащий оксид азота поток.

В качестве по меньшей мере одного реактора 1 возможно применять реакторы типа, широко известного специалистам для подобных типов взаимодействий. Реакторы 1 для взаимодействия железа с азотной кислотой с получением водного раствора нитрата железа (II) в основном включают в себя реакционные сосуды, изготовленные из материалов, которые устойчивы к исходным материалам железу и азотной кислоте, а также к продуктам реакции нитрату железа и оксидам азота. Простейшими реакторами могут быть, например, сосуды, имеющие закрепленные стены или облицованные плитками и установленные в землю. Реакторы также охватывают, например, реакционные сосуды, изготовленные из стекла, устойчивых к азотной кислоте пластмасс, таких как политетрафторэтилен (PTFE), например, из стали, покрытой эмалью стали, покрытой пластмассой или покрытой лаком стали, и нержавеющей стали, например, с кодом материала 1.44.01. Реакционными сосудами являются предпочтительно сосуды, изготовленные из нержавеющей стали, покрытой эмалью стали, более предпочтительно из нержавеющей стали с кодом материала 1.44.01. Реакционные сосуды могут быть открытыми или закрытыми. В предпочтительных вариантах выполнения изобретения реакционные сосуды являются закрытыми. Реакционные сосуды в основном конструируют для температур между 0 и 150°С и для давлений от 0,05 МПа (0,05 мегапаскалей соответствует 0,5 бар) до 1,5 МПа (1,5 мегапаскалей соответствует 15 бар).

Один предпочтительный вариант реактора 1 показан на Фигуре 3. Реактор 1 содержит по меньшей мере реакционный сосуд 11, смеситель 12, охлаждающий блок 13, входное отверстие 111 для HNO3 и железа, выходное отверстие 112 для первого содержащего оксид азота потока NOX-1, и выходное отверстие 113 для раствора нитрата железа (II) AQ-Fe(NO3)2. В альтернативном варианте выполнения входное отверстие 111 и/или выходное отверстие 112 и/или выходное отверстие 113 в реакционном сосуде 11 можно также разработать так, чтобы они выполнялись одним и тем же отверстием, одним входным отверстием для каждого отдельного реагента и/или продукта или любой желательной их комбинацией. В предпочтительном варианте выполнения согласно Фигуре 3 смеситель 12 и охлаждающий блок 13 соединяются через линию L-11, в которой циркулирует раствор нитрата железа (II), с реакционным сосудом 11. В другом предпочтительном варианте выполнения мешалка 12 может также принимать форму механической мешалки, например, пропеллерной мешалки, в реакционном сосуде 11. В дополнительном предпочтительном варианте выполнения охлаждающий блок 13 можно реализовать непосредственно в реакционном сосуде 11, например, в виде охлаждающей рубашки или в виде охлаждающего змеевика.

Ниже в тексте описано выполнение стадии а) процесса согласно изобретению посредством примера в реакторе 1. Для осуществления стадии а) процесса согласно изобретению исходные материалы железо, воду и HNO3 вводят в реакционный сосуд 11 через входное отверстие 111. Когда жидкая фаза контактирует с железом, начинается экзотермическая реакция. В основном в реактор загружают железо и воду. Азотную кислоту можно добавлять быстро, если допускает экзотермическая реакция, или за период вплоть до 10 часов. Температура взаимодействия здесь поддерживается на уровне или менее чем 60°С посредством охлаждающего устройства 13. В то же самое время жидкую фазу перемешивают посредством мешалки 12, получая однородное распределение жидкой фазы вокруг железа. Мешалка 12 служит для генерации турбулентности в жидкой фазе реакционной смеси, и в основном представляет собой насос, который циркуляционно перемещает раствор нитрата железа AQ-Fe(NO3)2 или механическую мешалку, которая перемешивает жидкую фазу, например, с помощью пропеллера. Степень конверсии определяется количеством HNO3 по отношению к железу. Раствор нитрата железа (II) AQ-Fe(NO3)2, полученный таким образом временно, или хранится в сосуде или для резервного хранения или для осаждения (не показано на Фигуре 1 или 2) и/или перемещается непосредственно по меньшей мере в один реактор 3, предпочтительно через линию L-1, которая соединяется с входным отверстием 311.

В реакторе 2 на стадии b) водную суспензию гематитовых ядер получают взаимодействием железа с азотной кислотой, получая второй содержащий оксид азота поток.

В качестве по меньшей мере одного реактора 2 возможно применять реакторы типа, хорошо известного специалистам для подобных типов реакторов. Реакторы 2 в основном содержат один или более реакционных сосудов, изготовленных и материалов, которые являются стойкими по отношению к исходному сырью. Простейшие реакционные сосуды могут представлять собой контейнеры, имеющие, например, закрепленные стены или облицованные плитками и установленные в землю. Также реакторами являются сосуды, например, изготовленные из стекла, устойчивых к азотной кислоте пластмасс, таких как политетрафторэтилен (PTFE), например, из стали, например, стали, покрытой эмалью стали, покрытой пластмассой или покрытой лаком стали, или нержавеющей стали, например, с кодом материала 1.44.01. Реакционные сосуды могут быть открытыми или закрытыми. В предпочтительных вариантах выполнения реакционные ссуды являются закрытыми. Реакционные сосуды в основном конструируют для температур между 0 и 150°С и для давлений от 0,05 МПа (0,05 мегапаскалей соответствует 0,5 бар) до 1,5 МПа (1,5 мегапаскалей соответствует 15 бар).

Один предпочтительный вариант выполнения реактора 2 показан на Фигуре 4. Реактор 2 содержит по меньшей мере реакционный сосуд 21, мешалку 22, охлаждающий блок 23, нагреватель 24, входное отверстие 211 для Fe и HNO3, выходное отверстие 212 для второго содержащего оксид азота потока NOX-2, а также выходное отверстие 213 для суспензии гематитовых ядер S-Fe2O3. В одном альтернативном варианте выполнения входное отверстие 211 и/или выходное отверстие 212 и/или выходное отверстие 213 можно также разработать так, чтобы они выполнялись одним и тем же отверстием, одним входным отверстием или выходным отверстием для каждого отдельного реагента или продукта или любой желательной их комбинацией. В предпочтительном варианте выполнения согласно Фигуре 4 мешалка 22, охлаждающий блок 23 и нагреватель 24 соединяются через линию L-21, в которой циркулирует суспензия гематитовых ядер, с реакционным сосудом 21. В дополнительном предпочтительном варианте выполнения мешалку 22 можно также реализовать в форме механической мешалки, например, в виде пропеллерной мешалки, в реакционном сосуде 11. В дополнительном предпочтительном варианте выполнения охлаждающий блок 23 и/или нагреватель 24 можно реализовать непосредственно в реакционном сосуде 11, например, в виде охлаждающей рубашки и/или нагревательной рубашки или непосредственным введением потока или в виде охлаждающего патрона или нагревательного патрона или непосредственным введением холодной или горячей воды. Далее в данном документе описано выполнение стадии b) процесса согласно изобретению посредством примера на реакторе 2. Для проведения стадии b) процесса согласно изобретению исходное сырье железо, воду и HNO3 вводят в реакционный сосуд 21 через входное отверстие 211. Здесь проводят взаимодействие, как наблюдалось выше в условиях стадии b). Посредством нагревателя 24 реакционную смесь, состоящую из железа и воды, нагревают до требуемой реакционной температуры (в этом отношении, см. наблюдения в условиях стадии b) процесса согласно изобретению). Когда достигнута желательная начальная температура, добавляют HNO3 образом, описанным в условиях стадии b), инициируя экзотермическую реакцию, которая вызывает дополнительное повышение температуры реакционной смеси. В другом предпочтительном варианте выполнения в то же время жидкую фазу перемешивают посредством мешалки 22, получая однородное распределение жидкой фазы вокруг железа. Мешалка 22 служит для генерации турбулентности в жидкой фазе реакционной смеси, и в основном представляет собой насос, который циркуляционно перемещает суспензию гематитовых ядер S-(Fe2O3) или механическую мешалку, которая перемешивает жидкую фазу, например, с помощью пропеллера. Степень конверсии определяется количеством HNO3 по отношению к железу и профилем температуры во время взаимодействия. В ходе взаимодействия наблюдается устойчивое падение концентрации HNO3. Суспензию гематитовых ядер S-(Fe2O3), полученную таким образом, или временно хранят в сосуде или для резервного хранения или для осаждения (не показано на Фигуре 1, 2 или 4) через выходное отверстие 213, и/или перемещают непосредственно через выходное отверстие 213 в реактор 3, предпочтительно через линию L-2, которая соединяется с входным отверстием 311. Непрореагировавшее железо остается в реакционном сосуде 21 до следующего взаимодействия, когда добавляют опять воду и свежее железо.

По меньшей мере в одном реакторе 3 на стадии с) водную суспензию гематитового пигмента получают посредством

I. взаимодействия водной суспензии гематитовых ядер из стадии b) с раствором нитрата железа (II) из стадии а) и по меньшей мере одним щелочным осадителем в присутствии по меньшей мере одного содержащего кислород газа, или посредством

II. взаимодействия водной суспензии гематитовых ядер из стадии b) с раствором нитрата железа (II) из стадии а), и железом и по меньшей мере одним содержащим кислород газом, получая третий содержащий оксид азота поток.

В качестве по меньшей мере одного реактора 3 возможно применять реакторы типа, хорошо известного специалистам для подобных типов реакций. Реакторы 3 в основном содержат один или более реакционных сосудов, изготовленных и материалов, которые являются стойкими по отношению к исходному сырью. Простейшие реакционные сосуды могут представлять собой контейнеры, имеющие, например, закрепленные стены или облицованные плитками и установленные в землю. Также реакторами являются сосуды, например, изготовленные из стекла, устойчивых к азотной кислоте пластмасс, таких как политетрафторэтилен (PTFE), например, из стали, например, стали, покрытой эмалью стали, покрытой пластмассой или покрытой лаком стали, или нержавеющей стали, например, с кодом материала 1.44.01. Реакционные сосуды могут быть открытыми или закрытыми. В предпочтительных вариантах выполнения реакционные сосуды являются закрытыми. Реакционные сосуды в основном конструируют для температур между 0 и 150°С и для давлений от 0,05 МПа (0,05 мегапаскалей соответствует 0,5 бар) до 1,5 МПа (1,5 мегапаскалей соответствует 15 бар).

Один предпочтительный вариант выполнения реактора 3 показан на Фигуре 5. Реактор 3 содержит по меньшей мере реакционный сосуд 31, мешалку 32, нагреватель 33, входное отверстие 311 для раствора нитрата железа (II), суспензии гематитовых ядер, содержащего кислород газа и воды, выходное отверстие 312 для третьего содержащего оксид азота потока NOX-3, и выходное отверстие 313 для суспензии гематитового пигмента. В одном альтернативном варианте выполнения входное отверстие 311 и/или выходное отверстие 312 и/или выходное отверстие 313 в реакционном сосуде 311 можно также разработать так, чтобы они выполнялись одним и тем же отверстием, одним входным отверстием или выходным отверстием для каждого отдельного реагента или продукта или любой желательной их комбинацией. В предпочтительном варианте выполнения согласно Фигуре 5 мешалка 32 и нагреватель 33 соединяются через линию L-31, в которой циркулирует суспензия гематитового пигмента, с реакционным сосудом 31. В другом предпочтительном варианте выполнения мешалка 32 может также принимать форму механической мешалки, например, пропеллерной мешалки, в реакционном сосуде 31. В дополнительном варианте выполнения нагреватель 33 можно реализовать непосредственно в реакционном сосуде 31, например, в виде нагревательной рубашки, нагревательного патрона и/или нагревательной спирали, или непосредственным введением пара посредством прямого подвода горячей воды.

Ниже описано выполнение стадии с) процесса согласно изобретению посредством примера в реакторе 3. Для проведения стадии с) процесса согласно изобретению, в варианте выполнения "кислотного осаждения" исходные материалы железо, воду, раствор нитрата железа (II) и суспензию гематитовых ядер вводят в реакционный сосуд 31 через входное отверстие 311. Нагреватель 33 нагревает реакционную смесь до температуры от 70 до 100°С, предпочтительно от 75 до 90°С (в этом отношении см. наблюдения в условиях стадии с) процесса согласно изобретению). В то же время окислением с помощью от 0,2 до 50 л воздуха в час и на литр суспензии гематит осаждается на гематитовые ядра и в ходе взаимодействия укрупняется, пока красный железоокисный пигмент не достигнет желательного цветового оттенка (вариант выполнения "кислотное осаждение"). В другом предпочтительном варианте выполнения в то же время жидкую фазу перемешивают посредством мешалки 32, получая однородное распределение жидкой фазы, которое по мере того, как взаимодействие протекает все больше и больше, содержит суспендированные гематитовые пигменты вокруг железа. Мешалка 32 служит для генерации турбулентности в жидкой фазе реакционной смеси, и в основном представляет собой насос, который циркуляционно перемещает суспензию гематитового пигмента PAQ-Fe2O3 или механическую мешалку, которая перемешивает жидкую фазу, например, с помощью пропеллера. Суспензию гематитового пигмента PAQ-Fe2O3, полученную таким образом, или временно хранят в сосуде или для резервного хранения или для осаждения (не показано на Фигуре 1, 2, 6 или 6), и/или перемещают непосредственно в отделяющее устройство 34 через выходное отверстие 313 через линию L-32, которая соединяется с входным отверстием 341.

По меньшей мере в одном отделяющем устройстве 34 на стадии d) гематитовый пигмент, присутствующий в водной суспензии гематитового пигмента, отделяют от водной фазы, предпочтительно фильтрацией и/или осаждением суспензии гематитового пигмента и/или промыванием осадка на фильтре, полученного фильтрацией и/или осаждением.

В качестве по меньшей мере одного отделяющего устройства 34 возможно применение устройств типа, достаточно хорошо известных специалистам для подобных стадий отделения. Отделяющее устройство 34 можно реализовать непосредственно в реакторе 3 или в качестве отдельного устройства. Если отделяющее устройство 34 реализуется как отдельное блок, он соединяется через линию L-32 с реактором 3 (см. также Фигуру 2а).

Предпочтительный вариант выполнения отделяющего устройства 34 показан на Фигуре 6. Отделяющее устройство 34 содержит по меньшей мере входное отверстие 341 для суспензии гематитового пигмента, отделяющий комплект 342, выходное отверстие 343 для гематитового пигмента и выходное отверстие 344 для сточной воды AQ-1. Составляющие сточной воды AQ-1 включают нитратные соединения, нитритные соединения и аммиачные соединения, и, следовательно, эта сточная вода в основном имеет общее содержание азота от 0,2 до 10 г/л азота, предпочтительно от 0,2 до 5 г/л азота (вычисленное в каждом случае на основе элементарного азота). В одном альтернативном варианте выполнения входное отверстие 341 и/или выходное отверстие 343 и/или выходное отверстие 344 в отделяющем устройстве 34 можно также разработать так, чтобы они выполнялись одним и тем же отверстием, одним входным отверстием или выходным отверстием для каждого отдельного реагента и/или продукта или любой желательной их комбинацией. В дополнительном альтернативном варианте выполнения отделяющее устройство 34 можно объединить в одно целое в реакторе 3; в этом случае линия L-10 соединяется непосредственно с реактором 3 (как также изображено на Фигуре 2).

Ниже описано выполнение стадии d) процесса согласно изобретению посредством примера на отделяющем устройстве 34.

Для выполнения стадии d) процесса согласно изобретению суспензию гематитового пигмента вводят через входное отверстие 341 в отделяющий комплект 342. В этом комплекте твердые составляющие отделяются от жидких составляющих. Перед этим возможно необязательно проводить одну или более стадий отсеивания, более предпочтительно с различными размерами сит и с уменьшающимися размерами сит. Отделение пигмента от жидкой фазы выполняется, например, фильтрацией. Отделяют жидкую фазу, и необязательно промывочную жидкость, полученную после промывания отделенного твердого вещества, упоминаемую совместно далее в данном документе как сточная вода AQ-1, перемещают через выходное отверстие 344 в блок для очистки сточной воды 10 через линию L-10. Влажный осадок на фильтре извлекают из отделяющего комплекта 342 через выходное отверстие 343 и далее высушивают. В альтернативном варианте выполнения красный железоокисный пигмент высушивают непосредственно в отделяющем комплекте 342 и затем удаляют в высушенной форме из выходного отверстия 343.

По меньшей мере в одном окислительном блоке 5 на стадии е) окисляют второй содержащий оксид азота поток из стадии b).

В качестве по меньшей мере одного окислительного блока 5 возможно применять окислительные блоки типа, достаточно хорошо известные специалистам для подобного типа реакций.

Окислительный блок 5 для окисления оксидов азота в основном содержит трубопроводы или окислительный сосуд, в котором газовую фазу, содержащую газ, который следует окислить, приводят в контакт с окислителем, необязательно применением одного или более катализаторов и/или высокоэнергетического излучения, например, УФ излучения, входное отверстие для второго содержащего оксид азота потока, входное отверстие для окислителя, выходное отверстие для окисленного второго потока, необязательно источник высокоэнергетического излучения, например, УФ лампа, и/или необязательно по меньшей мере один катализатор. Окислителями являются в основном воздух или другие содержащие кислород газы, озон или пероксид водорода. Предпочтительным является воздух. Катализаторами окисления являются в основном активированный уголь, силикагель, молекулярные сита, ванадий-цинковые или хром-цинковые катализаторы или диоксид титана. В дополнительном предпочтительном варианте выполнения одна или более УФ ламп, расположенных внутри окислительного сосуда, могут ускорить окисление. Окислительными блоками 5 являются предпочтительно трубопроводы, более предпочтительно в спиральных вариантах выполнения, в которых источники УФ излучения устанавливают таким образом, что поток, который следует окислить, находится в контакте с источником УФ света, интенсивно и настолько длительно, насколько возможно.

Предпочтительные варианты выполнения окислительного блока 5 показаны на Фигурах 7 и 7а. Окислительный блок 5 содержит по меньшей мере входное отверстие 51 для второго содержащего оксид азота потока, выходное отверстие 52 для окисленного второго содержащего оксид азота потока NOX-2, входное отверстие 55 для окислителя и окислительный сосуд 56. Окислительный блок 5 необязательно дополнительно содержит излучающий блок 53, предпочтительно излучающий УФ блок и/или один или более катализаторов окисления 54. В одном альтернативном варианте выполнения входное отверстие 51 и/или входное отверстие 55 и/или выходное отверстие 52 в реакционном сосуде 56 можно также разработать так, чтобы они выполнялись одним и тем же отверстием, одним входным отверстием или выходным отверстием для каждого отдельного реагента или продукта или любой желательной их комбинацией.

Ниже описано выполнение стадии е) процесса согласно изобретению посредством примера на окислительном блоке 5. Для проведения стадии е) процесса согласно изобретению второй содержащий оксид азота поток NOX-2 из реактора 2 перемещают в окислительный блок 5 выходным отверстием 212 через линию L-4, которая соединяется с входным отверстием 51. Окисление второго содержащего оксид азота потока NOX-2 происходит в окислительном сосуде 56. Для окисления выгодно присутствие второго содержащего оксид азота потока NOX-2 с температурой от 20 до 300°С. Или поток, который следует окислить, доводят до температуры, требуемой для окисления, нагреванием, или поток, который следует окислить, на самом деле уже имеет требуемую температуру в результате предшествующей технологической стадии. Окисление проводят, как правило, в условиях атмосферного давления, но также его можно ускорить повышенным давлением газа в окислителе. В основном окисление проводят при давлениях от 0,08 МПа до 2 МПа, предпочтительно от 0,08 МПа до 1 МПа. Через входное отверстие 55 окислитель поступает в окислительный сосуд 56. Во время окисления NO во втором содержащем оксид азота потоке NOX-2 окисляется до NO2, давая окисленный второй содержащий оксид азота поток NOX-2-OX. После окисления окисленный второй содержащий оксид азота поток NOX-2-OX перемещается из выходного отверстия 52 через линию L-5, которая соединяется с входным отверстием 41 или 61, в скруббер 4 или 6 (см. Фигуру 1).

По меньшей мере в одном скруббере 4 и/или 6 согласно стадии f) первый содержащий оксид азота поток и, когда стадию с) проводили согласно варианту II., также третий содержащий оксид азота поток, а также окисленный второй содержащий оксид азота поток из стадии е) контактируют с водной промывочной фазой с генерацией предварительно очищенного газового потока и обогащенной азотной кислотой промывочной фазы.

В качестве по меньшей мере одного скруббера 4 и/или 6 возможно применять скрубберы типа, достаточно хорошо известные специалистам для подобных стадий очистки отработанного газа. Скрубберы 4 или 6 содержат по меньшей мере одно входное отверстие для первого содержащего оксид азота потока и/или для окисленного второго содержащего оксид азота потока и/или для третьего содержащего оксид азота потока, входное отверстие для водной промывочной фазы, выходное отверстие для обогащенной HNO3 промывочной фазы и выходное отверстие для предварительно очищенного газового потока.

Скрубберы 4 или 6 представляют собой в основном газоочистители, в которых газовая фаза контактирует с жидкой фазой, предпочтительно с водной промывочной фазой. Одним из компонентов газовой фазы является газ, который следует удалить из газовой фазы. Газ, который следует удалить, хорошо растворяется в жидкой фазе или взаимодействует с жидкой фазой с получением растворенного продукта реакции. Жидкой фазой является в основном вода, водные растворы гидроксидов щелочных металлов и щелочноземельных металлов, разбавленный раствор пероксида водорода или азотная кислота.

Жидкая фаза или находится на дне газоочистителя или ее вводят во внутреннюю часть газоочистителя таким образом, чтобы сильно увеличить площадь поверхности жидкой фазы, например, посредством распыления или разбрызгивания. Примерами подобных скрубберов являются оросительные скрубберы, скрубберы оросительной конденсации, скрубберы с поперечным потоком или противоточные скрубберы. Если жидкая фаза находится на дне газоочистителя, газовую фазу вводят в жидкую фазу таким образом, чтобы газовая фаза имела максимальную площадь контакта, например, посредством введения с применением специальной насадки или посредством существенного смешения двух фаз. Примерами подобных газоочистителей являются насадочные скрубберы.

Предпочтение отдается скрубберам 4 и/или 6, которые функционируют с нейтральной средой, такой как вода, или кислой средой, такой как азотная кислота, или их смесями в качестве водной фазы. В этом заключается преимущество, что диоксид азота или пентоксид диазота продуцирует азотную кислоту, которую можно возвратить в процесс.

Предпочтительные варианты выполнения скруббера 4 или 6 показаны на Фигурах 8 и 8а. В одном варианте выполнения скрубберы 4 или 6 содержат по меньшей мере одно входное отверстие для первого содержащего оксид азота потока и/или для окисленного второго содержащего оксид азота потока и/или для третьего содержащего оксид азота потока, колонну скруббера, входное отверстие для водной промывочной фазы, выходное отверстие для обогащенной азотной кислотой промывочной фазы и выходное отверстие для предварительно очищенного газового потока. Дополнительный вариант выполнения скруббера 4 или 6 дополнительно содержит регулирующий клапан, который соединяется с входным отверстием водной промывочной фазы и с выходным отверстием для обогащенной азотной кислотой промывочной фазы.

Ниже описывается выполнение стадии f) процесса согласно изобретению в скруббере 4 или 6. Водную промывочную фазу WP вводят через входное отверстие 412 или 612 в колонну скруббера 41 или 61, где ее хорошо распределяют посредством подходящих приспособлений над внутренней частью колонны скруббера 41 или 61. Первый содержащий оксид азота поток NOX-1 и/или окисленный второй содержащий оксид азота поток NOX-2-OX и/или третий содержащий оксид азота поток NOX-3 вводят через входное отверстие 411 или 611 в колонну скруббера 41 или 61, где они контактируют с водной промывочной фазой WP. Обогащенная азотной кислотой промывочная фаза WP-1, полученная после контакта содержащих азотную кислоту потоков NOX-1, NOX-2-OX и/или NOX-3, или перемещается через линию в сосуд и/или перемещается снова в виде водной промывочной фазы WP через входное отверстие 412 или 612 в колонну скруббера, где она еще раз контактирует с содержащими оксид азота потоками NOX-1, NOX-2-OX и/или NOX-3. Это приводит к непрерывному увеличению содержания азотной кислоты обогащенной азотной кислотой промывочной фазы WP-1 до тех пор, пока содержание не достигнет желательного значения. Затем в дополнительном предпочтительном варианте выполнения промывочная фаза WP-1, обогащенная таким образом азотной кислотой, возвращается согласно стадии i) процесса согласно изобретению в стадии а) и/или b) и/или с). В дополнительном предпочтительном варианте выполнения процесса обогащенная азотной кислотой промывочная фаза WP-1 сохраняется в одном или более сосудах до ее следующего применения. В дополнительном предпочтительном варианте выполнения процесса обогащенная азотной кислотой промывочная фаза WP-1 перемещается из выходного отверстия 414 или 614 колонны скруббера 41 или 61 и перемещается опять через линию L-41 или L-61 и через входное отверстие 412 или 612 в колонну скруббера. Многопозиционный клапан соединяют в линию L-41 или L-61, что дает возможность дозировать водную промывочную фазу WP в линию L-41 или L-61, и дает возможность удалять обогащенную азотной кислотой промывочную фазу WP-1 из линии L-41 или L-61. В дополнительном варианте выполнения скруббера 4 входное отверстие 411 и/или входное отверстие 412 и/или выходное отверстие 413 и/или выходное отверстие 414 можно также разработать так, чтобы они выполнялись одним и тем же отверстием, одним входным отверстием или выходным отверстием для каждого отдельного реагента или продукта или любой желательной их комбинацией. В дополнительном варианте выполнения скруббера 6 входное отверстие 611 и/или входное отверстие 612 и/или выходное отверстие 613 и/или выходное отверстие 614 можно также разработать так, чтобы они выполнялись одним и тем же отверстием, одним входным отверстием или выходным отверстием для каждого отдельного реагента или продукта или любой желательной их комбинацией.

После промывки в одном варианте выполнения предварительно очищенный газовый поток NOX-4 перемещают из выходного отверстия 413 или 613 через линию L-7, которая соединяется с входным отверстием 81, к нагревателю 8 (см. Фигуру 1). В дополнительном варианте выполнения предварительно очищенный газовый поток NOX-4, после промывки перемещают из выходного отверстия 413 или 613 через линию L-ба или L-6b, которая соединяется с входным отверстием 71, к теплообменнику 7 (см. Фигуру 2).

В одном предпочтительном варианте выполнения теплообменник 7 присоединяют между скрубберами 4 и/или 6 и нагревателем 8.

В теплообменнике 7 на стадии g) i) в предпочтительном варианте выполнения процесса согласно изобретению предварительно очищенный газовый поток предварительно нагревают до температуры от 250 до 500°С, более предпочтительно от 300 до 450°С.

В качестве по меньшей мере одного теплообменника 7 возможно применять теплообменники типа, достаточно хорошо известного специалистам для подобных технологических стадий. По меньшей мере один теплообменник 7 содержит по меньшей мере одно входное отверстие для предварительно очищенного газового потока, выходное отверстие для предварительно нагретого предварительно очищенного газового потока, входное отверстие для очищенного отработанного газа и выходное отверстие для охлажденного очищенного отработанного газа.

Теплообменниками 7 в основном являются устройства, в которых присутствует теплоперенос от потока, имеющего более высокую температуру, к потоку с более низкой температурой и наоборот. Этот теплоперенос может быть прямым, не прямым или полунепрямым. Типичным примером прямого теплопереноса является, например, стояк водяного охлаждения. Типичным примером непрямого теплопереноса является, например, рекуператор. Типичным примером полунепрямого теплопереноса является, например, вращающийся теплообменник. Применяемые теплообменники в основном представляют собой теплообменники трубчатого или тарельчатого типа. В подобных теплообменниках геометрическое прохождение различных потоков может быть противотоком, в совместном потоке или поперечном потоке.

Один предпочтительный вариант выполнения теплообменника 7 показан на Фигуре 9. Теплообменник 7 содержит по меньшей мере входное отверстие 71 для предварительно очищенного газового потока NOX-4, выходное отверстие 72 для предварительно нагретого предварительно очищенного газового потока NOX-5, входное отверстие 73 для очищенного отработанного газа G-1 и выходное отверстие 74 для охлажденного очищенного отработанного газа G-EX.

Ниже описано выполнение стадии g) i) процесса согласно изобретению посредством примера на теплообменнике 7. Предварительно очищенный газовый поток NOX-4 перемещается от выходного отверстия 413 скруббера 4 и/или выходного отверстия 613 скруббера 6 по меньшей мере через одну линию L-6a и/или L-6b к входному отверстию 71 в теплообменнике 7. В теплообменнике 7, тепло от очищенного отработанного газа G-1, который перемещается от выходного отверстия 924 устройства для очистки отработанного газа 9 (подробное описание этого устройства для очистки отработанного газа 9 следует далее или ниже) через линию L-9 к входному отверстию 73 теплообменника 7, используется для нагревания предварительно очищенного газового потока ΝΟΧ-4. Предварительно очищенный газовый поток, таким образом предварительно нагретый, ΝΟΧ-5, покидает теплообменник 7 через выходное отверстие 72 и перемещается через линию L-7 к входному отверстию 81 нагревателя 8. В результате прохождения тепла очищенного отработанного газа G-1 к предварительно очищенному газовому потоку ΝΟΧ-4, очищенный отработанный газ G-1 охлаждается и покидает теплообменник 7 через выходное отверстие 74 как охлажденный очищенный отработанный газ G-EX, который после этого можно сбросить в окружающий воздух, предпочтительно через трубу.

По меньшей мере в одном нагревателе согласно стадии g) предварительно очищенный газовый поток из стадии f) нагревается до температуры от 200 до 1400°С. В связи с этим, некоторое количество оксидов азота, предпочтительно монооксида диазота, уже удалено из предварительно очищенного газового потока.

В качестве по меньшей мере одного нагревателя 8 возможно применять нагреватели типа, достаточно хорошо известные специалистам для подобных стадий.

Нагревателями в основном являются устройства, которые поднимают температуру потока. Поток можно нагревать прямо или не прямо. Примером прямого нагревания является газовая веерная горелка, в которой горячие газообразные продукты сгорания вызывают прямое нагревание газового потока, смешанного с ними. Устройством непрямого нагревания является, например, электрический нагревательный элемент, такой как нагревательная спираль. Нагреватели 8 в основном содержат по меньшей мере одно входное отверстие для предварительно очищенного газового потока, выходное отверстие для предварительно нагретого предварительно очищенного газового потока, нагревательную камеру и по меньшей мере один нагревательный элемент, предпочтительно веерную горелку.

Один предпочтительный вариант выполнения нагревателя 8 показан на Фигуре 10. Нагреватель 8 содержит по меньшей мере одно входное отверстие 81 для предварительно очищенного газового потока NOX-4 или предварительно нагретого предварительно очищенного газового потока NOX-5, по меньшей мере одно выходное отверстие 82 для нагретого предварительно очищенного газового потока NOX-6, по меньшей мере одну нагревательную камеру 83 и по меньшей мере один нагревательный элемент 84, предпочтительно газовую веерную горелку.