Область техники

Изобретение относится к области промышленного производства азотной кислоты. В частности, изобретение относится установке двойного давления (с двумя давлениями) для получения азотной кислоты, и соответствующему процессу и способу модернизации.

Уровень техники

Получение азотной кислоты из аммиака и воздуха в основном включает: первую стадию окисления аммиака воздухом над соответствующим катализатором, с получением газообразного продукта, содержащего, в основном, NOx; вторую стадию осуществления контакта этого газообразного продукта с водой для абсорбции упомянутых оксидов, с получением азотной кислоты и хвостового газа, содержащего, в основном, азот, кислород и остаточные оксиды азота.

Процессы синтеза азотной кислоты можно разделить на процессы одного давления и процессы с комбинацией двух давлений (раздельное давление).

В процессах одного давления, горение аммиака и абсорбция происходят при одинаковом рабочем давлении. Эти процессы обычно включают процессы при среднем давлении (2-6 бар) и высоком давлении (7-11 бар).

В процессах, проходящих с комбинацией двух давлений, давление абсорбции выше давления горения. В современных установках, использующих два давления, горение является процессом низкого давления (НД), происходящем при давлении 4-6 бар, а абсорбция - процессом высокого давления (ВД), происходящим при давлении 9-14 бар.

Для процессов двойного давления требуется воздушный компрессор для подачи воздуха в стадию окисления и компрессор для подачи нитрозных газов в стадию абсорбции.

Привод воздушного компрессора и компрессора нитрозных газов обычно получает энергию от турбины хвостового газа и паровой турбины или от электродвигателя.

Соответственно, компрессорный блок установки обычно состоит из воздушного компрессора, компрессора нитрозных газов, турбины хвостового газа и паровой турбины.

Более подробно, процесс с комбинацией двух давлений можно представить следующим образом.

Аммиак смешивается с воздухом, и полученная смесь окисляется в реакторе над катализатором, в результате чего получается смесь нитрозных газов низкого давления (НД). Термином "смесь" обозначается газовый поток, содержащий NOx и N2O. На выходе реактора тепло, содержащееся в этой смеси, извлекается для нагревания хвостового газа и получения водяного пара.

После стадии конденсации, образовавшаяся разбавленная кислота нагнетается в абсорбционную колонну. После отделения от кислоты, нитрозный газ НД направляется в компрессор нитрозного газа, где его давление поднимается до давления абсорбции, с получением нитрозного газа высокого давления (ВД), направляемого в абсорбционную колонну. Внутри колонны, нитрозный газ ВД реагирует с водой с получением потока сырой азотной кислоты, также содержащего остаточный нитрозный газ. Затем этот нитрозный газ извлекается с помощью воздуха внутри скруббера (bleacher) низкого давления (НД); этот скруббер обычно работает примерно при том же давлении, что и реактор окисления аммиака. Извлеченный нитрозный газ затем рециркулируется (возвращается) на всасывающую сторону компрессора нитрозного газа. Азотная кислота из скруббера далее выводится из установки, как правило, для хранения.

Воздух, используемый для окисления аммиака, обычно называют первичным воздухом; воздух, используемый в качестве десорбирующей (отпаривающей) среды в скруббере, обычно называют вторичным воздухом.

Согласно принятой практике, модернизация описанных установок по производству азотной кислоты обычно основана на увеличении количества первичного воздуха, подаваемого в реактор, что ведет к пропорциональному росту количества получаемой азотной кислоты.

Увеличение количества первичного воздуха, подаваемого в реактор, требует установки нового воздушного компрессора или модернизации существующего. Увеличение количества первичного воздуха также увеличивает количество газа, перерабатываемого далее компрессором нитрозного газа, что ведет также и к необходимости модернизации компрессора нитрозного газа или установки нового компрессора, и модификации или замены турбины хвостового газа и/или паровой турбины. В противном случае, компрессор нитрозного газа может легко достичь предела производительности, превратившись в узкое место установки.

Описанная модернизация страдает от серьезных недостатков. Во-первых, она требует высоких затрат на модификацию или замену существующих механизмов, т.е., воздушного компрессора, компрессора нитрозного газа и соответствующих турбин. Кроме того, модернизация этого оборудования технически достаточно сложна и ведет к длительному простою установки.

Раскрытие изобретения

Задачей настоящего изобретения является устранение перечисленных недостатков уровня техники.

Эта задача решается в установке синтеза азотной кислоты двойного давления, согласно пункту 1 формулы изобретения.

Предлагаемая установка двойного давления включает:

реактор, в котором поток аммиака окисляется с получением отходящего газового потока, содержащего оксиды азота;

абсорбционную колонну, в которой оксиды азота, содержащиеся в отходящем газовом потоке, вступают в реакцию с водой с получением выходного потока продукта, содержащего азотную кислоту и оксиды азота, а также хвостового газа, причем реактор работает при давлении реакции, а абсорбционная колонна работает при давлении абсорбции, превышающем давление реакции;

компрессор, повышающий давление отходящего газового потока реактора от давления реакции до давления абсорбции;

и отличается тем, что содержит по меньшей мере первый скруббер и второй скруббер, причем

первый скруббер десорбирует оксиды азота из выходного потока абсорбционной колонны посредством первой десорбирующей среды с получением потока частично очищенной азотной кислоты и десорбирующей среды, насыщенной оксидами азота,

поток частично очищенной азотной кислоты подается во второй скруббер, десорбирующий оксиды азота из потока частично очищенной азотной кислоты посредством второй десорбирующей среды, с получением потока азотной кислоты, свободной от оксидов азота,

десорбирующая среда, насыщенная оксидами азота, из первого скруббера возвращается к нагнетательной стороне упомянутого компрессора.

Первой и второй десорбирующими средами, предпочтительно, является воздух или воздух, обогащенный кислородом.

Для определенности изложения, упомянутый реактор также будет называться "реактором окисления аммиака", а компрессор также будет называться "компрессором нитрозного газа".

Термин "оксиды азота" обозначает следующие соединения: моноксид азота (NO), диоксид азота (NO2), четырехокись азота (N2O4) и закись азота (N2O).

Предпочтительно, давление реакции составляет в интервале 2-6 бар, а давление абсорбции составляет в интервале 9-16 бар.

В первый скруббер поступает выходной поток абсорбционной колонны. Этот выходной поток обычно отводится из нижней части абсорбционной колонны и содержит некоторое количество азотной кислоты. Из абсорбционной колонны, обычно из верхней ее части, также извлекается хвостовой газ, состоящий преимущественно из азота с ничтожным количеством азотной кислоты, или вовсе ее не содержащий.

В соответствии с предпочтительным вариантом выполнения, рабочее давление первого скруббера выбирают так, чтобы десорбирующая среда, насыщенная оксидами азота, возвращалась непосредственно к нагнетательной стороне упомянутого компрессора. Термин "непосредственно" подразумевает, что десорбирующая среда, насыщенная оксидами азота, возвращается сюда, не проходя через другие компрессоры.

Предпочтительно, первый скруббер работает в основном при давлении абсорбции.

Установка в соответствии с изобретением, предпочтительно, включает компрессор (также называемый "первым компрессором"), который создает в первой десорбирующей среде (т.е., воздухе или воздухе, обогащенном кислородом), подаваемой на первый скруббер, нужное давление, предпочтительно, соответствующее давлению абсорбции.

В соответствии с предпочтительным вариантом выполнения, установка также включает теплообменник на нагнетательной стороне первого компрессора для охлаждения первой десорбирующей среды перед ее подачей в первый скруббер.

Согласно альтернативному варианту выполнения, первый компрессор приспособлен для подачи в первый скруббер первой десорбирующей среды при заданной рабочей температуре скруббера, составляющей в интервале от 80 до 120°С, предпочтительно, примерно 110°С.

В соответствии с предпочтительным вариантом выполнения, второй скруббер работает при давлении более низком, чем первый скруббер. Соответственно, первый скруббер может также называться скруббером высокого давления (ВД), а второй скруббер - скруббером низкого давления (НД).

Вследствие того, что рабочее давление первого скруббера выше, чем у второго скруббера, в потоке частично очищенной азотной кислоты, выходящем из первого скруббера, перед его подачей во второй скруббер НД, производится быстрый сброс давления растворенного в нем газа посредством регулирующего клапана (трубопроводной арматуры). Предпочтительно, второй скруббер НД работает при давлении, по существу равном давлению реакции окисления аммиака.

Термин "по существу" используется для того, чтобы показать, что первый скруббер ВД и второй скруббер НД работают, соответственно, при одинаковом номинальном давлении в абсорбционной колонне и реакторе окисления аммиака, а именно, при давлении абсорбции и давлении реакции окисления аммиака, не считая потерь давления.

Внутри второго скруббера НД, оксиды азота, предпочтительно, десорбируются первой десорбирующей средой, с получением среды, насыщенной оксидами азота помимо упомянутого выше потока азотной кислоты, свободной от оксидов азота. Предпочтительно, эта насыщенная среда возвращается на всасывающую сторону компрессора нитрозного газа, поднимая давление газообразного отходящего потока реактора окисления аммиака до давления абсорбции.

Согласно предпочтительному варианту выполнения, установка в соответствии с изобретением также включает другой компрессор (также называемый "вторым компрессором"), подводящий во второй скруббер НД вторую десорбирующую среду (т.е., воздух или воздух, обогащенный кислородом) при надлежащем давлении, предпочтительно, при номинальном давлении реактора окисления аммиака.

Предпочтительно, мощность питания привода второго компрессора и мощность питания привода компрессора нитрозного газа поступает от турбины хвостового газа и паровой турбины или электродвигателя. Аналогично, мощность привода первого компрессора поступает от турбины хвостового газа и паровой турбины или электродвигателя.

Предпочтительно, окисление аммиака, создающее газовый поток, содержащий оксиды азота, выполняется в присутствие воздуха или воздуха, обогащенного кислородом.

Предпочтительно, второй компрессор также подводит по меньшей мере часть этого воздуха или воздуха, обогащенного кислородом, в реактор окисления аммиака. Более подробно, воздух или воздух, обогащенный кислородом, подводимый вторым компрессором, разделяется на две части: первая часть используется в качестве источника кислорода в реакторе окисления аммиака, а вторая часть используется в качестве десорбирующей среды во втором скруббере НД.

Предпочтительно, эта вторая часть охлаждается в теплообменнике перед поступлением во второй скруббер. Предпочтительно, этот теплообменник является подогревателем или охладителем хвостового газа или деминерализованной воды, использующим охлаждающую воду в качестве теплоносителя.

Другим объектом настоящего изобретения является процесс двойного давления для получения азотной кислоты, в соответствии с приложенной формулой.

Еще одним объектом настоящего изобретения является модернизация существующей установки двойного давления для производства азотной кислоты, в соответствии с приложенной формулой. В процессе модернизации: устанавливают по меньшей мере дополнительный скруббер, перенаправляя отходящий продукт абсорбционной колонны, содержащий азотную кислоту, в этот дополнительный скруббер, с получением потока частично очищенной азотной кислоты и потока воздуха, насыщенного оксидами азота, причем первый направляют к существующему скрубберу, а последний возвращают к нагнетательной стороне компрессора отходящего продукта реактора окисления аммиака.

В соответствии с предпочтительным вариантом выполнения, поток воздуха, насыщенного оксидами азота, возвращается непосредственно к нагнетательной стороне компрессора, т.е., без прохождения через другие компрессоры. Предпочтительно, вновь установленный скруббер работает при том же номинальном давлении абсорбционной башни, превышающем давление существующего скруббера. Предпочтительно, компрессор устанавливается для подачи в новый скруббер десорбирующей среды (например, воздуха или воздуха, обогащенного кислородом).

Изобретение обладает рядом преимуществ.

Первое преимущество состоит в том, что очистка от оксидов азота азотной кислоты, выходящей из абсорбционной колонны, выполняется в две стадии, т.е., в двух скрубберах, что улучшает рабочие характеристики и позволяет получить азотную кислоту более высокой чистоты.

Другим преимуществом является повышение производительности установки по производству азотной кислоты без модернизации компрессорного блока благодаря тому, что поток воздуха, насыщенного оксидами азота, получаемого на выходе нового скруббера, предпочтительно, имеет то же номинальное давление абсорбционной колонны, поскольку он вводится на нагнетательной стороне компрессора оксидов азота.

Далее изобретение рассматривается со ссылкой на частные предпочтительные варианты, не ограничивающие изобретение.

Краткое описание чертежей

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые чертежи, на которых:

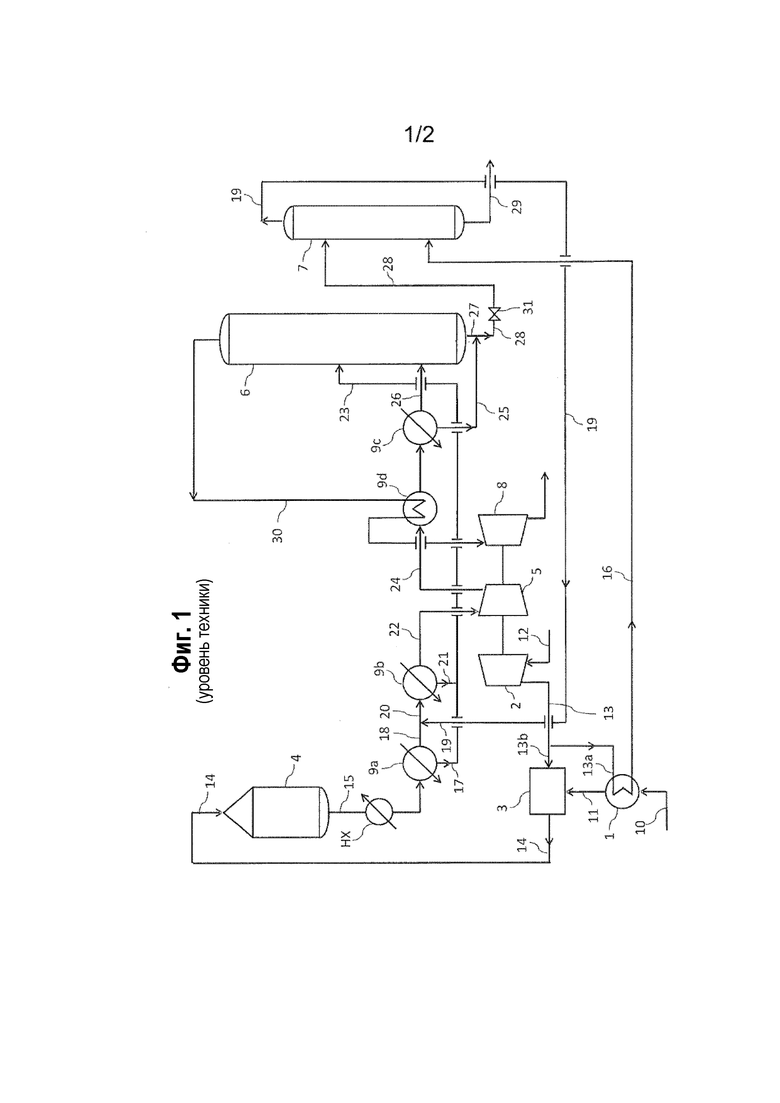

на фиг. 1 представлена установка для получения азотной кислоты, в соответствии с уровнем техники;

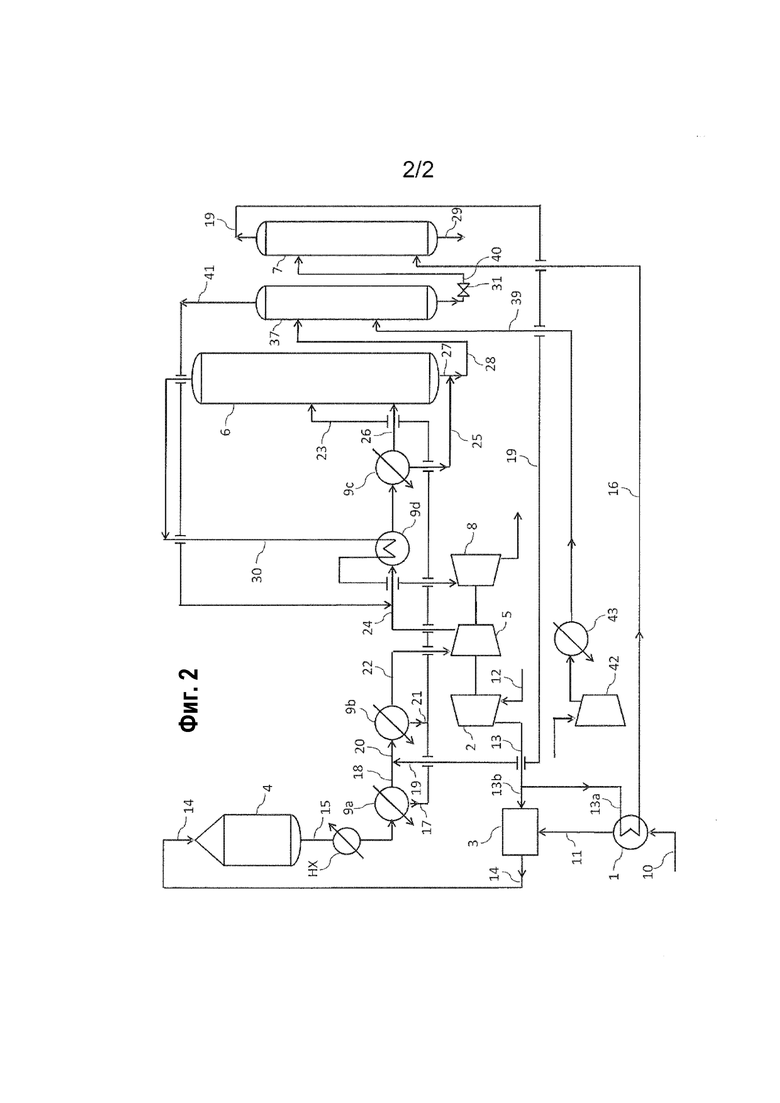

на фиг. 2 представлена установка, показанная на фиг. 1, модифицированная согласно варианту выполнения настоящего изобретения.

Подробное описание осуществления изобретения

Установка, показанная на фиг. 1, в основном включает подогреватель 1 аммиака, воздушный компрессор 2, смеситель 3 воздуха с аммиаком, реактор 4 для окисления аммиака, компрессор 5 нитрозного газа, абсорбционную колонну 6, скруббер 7, турбину 8 хвостового газа, водяные охладители-конденсаторы 9а-9с и подогреватель 9d хвостового газа.

Поток 10 аммиака нагревается до температуры примерно 150°С в подогревателе 1 аммиака, с получением горячего потока 11 аммиака.

Поток 12 воздуха сжимается в воздушном компрессоре 2 от атмосферного давления до давления реакции, например, до примерно 2-6 бар, с получением сжатого потока 13 воздуха. Этот поток 13 разделяется на первую часть 13а и вторую часть 13b.

Первая часть 13а направляется в подогреватель 1 аммиака, где она охлаждается, образуя поток 16 воздуха, используемого в качестве десорбирующей среды в скруббере 7. Вторая часть 13b смешивается с аммиаком внутри смесителя 3 для получения входного потока 14 реактора 4, где аммиак каталитически окисляется при температуре примерно 900°C с образованием отходящего потока 15 газа, в основном содержащего оксиды азота и воду.

Термин "оксиды азота" обозначает следующие соединения: моноксид азота (NO), диоксид азота (NO2), четырехокись азота (N2O4) и закись азота (N2O). Для простоты, оксиды азота также будут обозначаться как NOx.

Тепло, содержащееся в отходящем потоке 15 газа, частично регенерируется в ряду теплообменников НХ перед охлаждаемым водой конденсатором 9а.

Отходящий поток 15 газа далее охлаждается в этом охладителе-конденсаторе 9а, где он достигает температуры менее 50°С, и вода, содержащаяся в этом отходящем потоке, частично конденсируется с образованием раствора 17 азотной кислоты и потока 18, содержащего оксиды NOx.

Поток 18 смешивается с воздухом 19, насыщенным NOx, который рециркулирует из скруббера 7, и получившаяся смесь 20 направляется к следующему охладителю-конденсатору 9b, в котором образуется раствор 21 азотной кислоты и поток 22, содержащий NOx, в котором содержание воды ниже, чем в потоке 18.

Раствор 21 азотной кислоты смешивается с раствором 17, полученным из предыдущего охладителя-конденсатора 9а, и образовавшаяся смесь 23 подается в абсорбционную колонну 6.

Поток 22, содержащий NOx, сжимают в компрессоре 5 нитрозного газа до давления абсорбции, например, до давления примерно 9-16 бар, с получением сжатого потока 24, содержащего NOx, при температуре примерно 130-160°С.

Этот поток 24 проходит через подогреватель 9d хвостового газа и далее через охладитель-конденсатор 9 с. Внутри охладителя-конденсатора 9 с, поток 24 охлаждается до температуры примерно 50°С, с получением раствора 25 азотной кислоты и потока 26, содержащего NOx.

Раствор 25 азотной кислоты смешивается с потоком сырой азотной кислоты 27 из абсорбционной колонны 6, с образованием потока 28.

Поток 26, содержащий NOx, поступает в абсорбционную колонну 6, где он соприкасается с водой с образованием потока сырой азотной кислоты 27, также содержащего NOx. Обычно, абсорбционной колонной 2 является тарельчатая или насадочная колонна, где NOx абсорбируется в воде, образуя азотную кислоту.

Поток 27 выходит из абсорбционной колонны 6 и, после смешивания с упомянутым выше раствором 25 азотной кислоты, подается в скруббер 7 в виде потока 28, после частичного быстрого сброса давления в клапане 31. Этот скруббер 7 работает по существу при том же давлении, что и реактор 1, предпочтительно, при давлении 2-6 бар.

Внутри скруббера 7, NOx десорбируется потоком 16 воздуха с получением потока 29 очищенной азотной кислоты и упомянутого потока 19 воздуха, насыщенного NOx. Этот поток 19 воздуха возвращается на всасывающую сторону компрессора 5 нитрозного газа, предпочтительно, в смеси с потоком 18, содержащим NOx, выходящим из охладителя-конденсатора 9а.

В абсорбционной колонне 6 также образуется хвостовой газ 30 в виде головного (отгонного) продукта, состоящего, преимущественно, из азота, и также содержащего кислород и NOx. Этот хвостовой газ 30 находится в абсорбционной колонне 6 примерно при температуре 20°С и перед его расширением в турбине 8 хвостового газа подогревается в подогревателе 6d хвостового газа.

Турбина 8 дает примерно 60-70% мощности, необходимой для воздушного компрессора 2 и компрессора 5 нитрозного газа. Оставшуюся часть мощности получают от паровой турбины (не показана).

На фиг. 2 представлена установка, показанная на фиг. 1, модернизированная в соответствии с изобретением.

Скруббер 37, работающий по существу при том же давлении, что и абсорбционная колонна 6, предпочтительно, при давлении 9-16 бар, установлен перед скруббером 7.

Для простоты изложения, скруббер 37 и скруббер 7 будут называться скруббером высокого давления (ВД) и скруббером низкого давления (НД), соответственно.

Выходной поток абсорбционной колонны 6 по трубопроводу 28 подается в скруббер 37 ВД, где NOx десорбируется воздухом 39 с получением потока 40 частично очищенной азотной кислоты и потока 41 воздуха, насыщенного оксидами азота.

Этот поток 40 частично очищенной азотной кислоты направляется в скруббер 7 НД, где происходит дальнейшее десорбирование оксидов азота с получением потока очищенной азотной кислоты 29. Поскольку скруббер 37 работает при давлении более высоком (например, 9-16 бар), чем скруббер 7 (например, 2-6 бар), то выполняется необходимый быстрый сброс давления потока 40 очищенной азотной кислоты в клапане 31, перед введением потока в скруббер 7.

Поток 41 воздуха, насыщенного оксидами азота, предпочтительно, направляется к нагнетательной стороне компрессора 5 оксидов азота.

Также используется дополнительный воздушный компрессор 42, снабжающий скруббер 37 ВД десорбирующим воздухом 39 под нужным давлением, например, 9-16 бар. На нагнетательной стороне воздушного компрессора 42 дополнительно установлен теплообменник 43 для охлаждения десорбирующего воздуха 39 перед его подачей в скруббер 37 ВД. Этот дополнительный воздушный компрессор 42, предпочтительно, меньше существующего воздушного компрессора 2.

В данном случае, когда установка, показанная на фиг. 2, получена модернизацией установки, показанной на фиг. 1, трубопровод 28, подводящий сырую азотную кислоту от абсорбционной колонны 6 к существующему скрубберу 7 НД, подвергается модификации на соответствие вновь установленному скрубберу 37 ВД.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ (ВАРИАНТЫ) И АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2009 |

|

RU2470856C2 |

| СПОСОБ ИНТЕНСИФИКАЦИИ УСТАНОВОК ПО ПРОИЗВОДСТВУ НЕКОНЦЕНТРИРОВАННОЙ АЗОТНОЙ КИСЛОТЫ | 2013 |

|

RU2536949C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 2021 |

|

RU2825631C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 2017 |

|

RU2719430C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ НИЗКОТЕМПЕРАТУРНОЙ КАТАЛИТИЧЕСКОЙ ОЧИСТКИ ХВОСТОВЫХ НИТРОЗНЫХ ГАЗОВ | 1991 |

|

RU2026811C1 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2000 |

|

RU2174946C1 |

| УСТАНОВКА ДВОЙНОГО ДАВЛЕНИЯ ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ И СПОСОБ ЕЕ ЭКСПЛУАТАЦИИ | 2021 |

|

RU2836170C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2006 |

|

RU2327633C2 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 1997 |

|

RU2127224C1 |

| СПОСОБ МОДЕРНИЗАЦИИ УСТАНОВКИ ПО ПРОИЗВОДСТВУ АЗОТНОЙ КИСЛОТЫ С ПОВЫШЕНИЕМ ПРОИЗВОДИТЕЛЬНОСТИ | 2003 |

|

RU2253614C1 |

Изобретение относится к области промышленного производства азотной кислоты. Установка двойного давления для синтеза азотной кислоты включает: реактор (4), в котором образуется отходящий газовый поток (15), содержащий оксиды азота; абсорбционную колонну (6), в которой оксиды азота вступают в реакцию с водой с получением сырой азотной кислоты; компрессор (5), повышающий давление отходящего газового потока (15) реактора до давления абсорбции. Абсорбционная колонна (6) работает при давлении, превышающем давление в реакторе. Установка также включает первый скруббер (37) и второй скруббер (7). Первый скруббер (37) десорбирует оксиды азота из выходного потока (27) продукта абсорбционной колонны (6) посредством воздуха (39) с получением потока (40) частично очищенной азотной кислоты и потока (41) воздуха, насыщенного оксидами азота, причем первый из этих потоков подается во второй скруббер (7), а второй поток возвращается к нагнетательной стороне компрессора (5). Обеспечивается повышение производительности установки и получение азотной кислоты более высокой чистоты. 3 н. и 12 з.п. ф-лы, 2 ил.

1. Установка двойного давления для синтеза азотной кислоты, включающая:

реактор (4), в котором обеспечивается окисление потока аммиака (10) с получением отходящего газового потока (15), содержащего оксиды азота;

абсорбционную колонну (6), в которой обеспечивается реакция оксидов азота, содержащихся в отходящем газовом потоке (15), с водой и получение выходного потока (27) продукта, содержащего азотную кислоту и оксиды азота, и хвостового газа, причем реактор (4) выполнен с возможностью работы при давлении реакции, а абсорбционная колонна (6) выполнена с возможностью работы при давлении абсорбции, превышающем давление реакции; и

компрессор (5), обеспечивающий повышение давления отходящего газового потока (15) реактора от давления реакции до давления абсорбции,

отличающаяся тем, что она включает по меньшей мере первый скруббер (37) и второй скруббер (7) и в ней обеспечивается:

десорбирование в первом скруббере (37) оксидов азота из выходного потока (27) продукта абсорбционной колонны (6) посредством первой десорбирующей среды (39) с получением потока (40) частично очищенной азотной кислоты и десорбирующей среды (41), насыщенной оксидами азота,

подача потока (40) частично очищенной азотной кислоты во второй скруббер (7) и десорбирование оксидов азота из потока (40) частично очищенной азотной кислоты посредством второй десорбирующей среды (16) с получением потока азотной кислоты (29), свободной от оксидов азота, и

возвращение десорбирующей среды (41), насыщенной оксидами азота, к нагнетательной стороне компрессора (5),

причем первой и второй десорбирующими средами (39, 16) является воздух или воздух, обогащенный кислородом.

2. Установка по п. 1, в которой обеспечивается работа первого скруббера (37) при давлении, по существу равном давлению абсорбции, и возвращение десорбирующей среды (41), насыщенной оксидами азота, непосредственно к нагнетательной стороне компрессора (5).

3. Установка по п. 2, включающая первый компрессор (42), обеспечивающий подачу на первый скруббер (37) первой десорбирующей среды (39) по существу под давлением абсорбции.

4. Установка по любому из предыдущих пунктов, в которой обеспечивается работа второго скруббера (7) по существу при давлении реакции с получением десорбирующей среды (19), насыщенной оксидами азота, которая возвращается к всасывающей стороне компрессора (5), повышающего давление отходящего газового потока (15) реактора до давления абсорбции.

5. Установка по п. 4, включающая второй компрессор (2), обеспечивающий подачу на второй скруббер (7) второй десорбирующей среды (16) по существу при давлении реакции, причем второй десорбирующей средой является воздух или воздух, обогащенный кислородом.

6. Установка по п. 5, в которой обеспечивается окисление потока аммиака (10) воздухом или воздухом, обогащенным кислородом, (13b), причем этот воздух или воздух, обогащенный кислородом, по меньшей мере частично подается вторым воздушным компрессором (2).

7. Установка по любому из предыдущих пунктов, в которой давление реакции составляет от 2 до 6 бар, а давление абсорбции составляет от 9 до 16 бар.

8. Способ синтеза азотной кислоты процессом двойного давления, в котором:

а) окисляют поток аммиака (10) с получением отходящего газового потока (15), содержащего оксиды азота;

б) подвергают отходящий газовый поток (15) абсорбции оксидов азота с получением потока (27) выходного продукта, содержащего азотную кислоту и оксиды азота, и хвостового газа, в основном состоящего из азота;

причем стадию а) осуществляют при давлении реакции, а стадию б) осуществляют при давлении абсорбции, превышающем давление реакции,

в) сжимают отходящий газовый поток (15), полученный на стадии а) от давления реакции до давления абсорбции в соответствующем компрессоре (5);

г) подвергают поток (27) выходного продукта после стадии абсорбции первому процессу очистки от оксидов азота, в котором оксиды азота десорбируются из выходного потока (27) первой десорбирующей средой (39) с получением потока (40) частично очищенной азотной кислоты и десорбирующей среды (41), насыщенной оксидами;

д) подвергают поток (40) частично очищенной азотной кислоты второму процессу очистки от оксидов азота, в котором оксиды азота десорбируются из выходного потока (40) второй десорбирующей средой (16) с получением потока азотной кислоты (29);

е) возвращают десорбирующую среду (41), насыщенную оксидами азота, к нагнетательной стороне компрессора (5),

причем первой и второй десорбирующими средами (39, 16) является воздух или воздух, обогащенный кислородом.

9. Способ по п. 8, в котором стадию в) очистки осуществляют по существу при давлении абсорбции, а десорбирующая среда (41), насыщенная оксидами азота, возвращается непосредственно к нагнетательной стороне компрессора (5).

10. Способ по п. 8 или 9, в котором стадию г) очистки осуществляют по существу при давлении реакции с получением абсорбирующей среды (19), насыщенной оксидами азота, которая возвращается на всасывающую сторону компрессора (5).

11. Способ модернизации установки двойного давления для синтеза азотной кислоты, включающей:

реактор (4), в котором обеспечивается окисление потока аммиака (10) с получением отходящего газового потока (15), содержащего оксиды азота;

абсорбционную колонну (6), в которой обеспечивается реакция оксидов азота, содержащихся в отходящем газовом потоке (15), с водой и получение выходного потока (27) продукта, содержащего азотную кислоту и оксиды азота, и хвостового газа, причем реактор (4) выполнен с возможностью работы при давлении реакции, а абсорбционная колонна (6) выполнена с возможностью работы при давлении абсорбции, превышающем давление реакции;

компрессор (5), обеспечивающий повышение давления отходящего газового потока (15) реактора от давления реакции до давления абсорбции;

скруббер (7), в котором обеспечивается десорбция оксидов азота десорбирующей средой (16) из потока (27) выходного продукта абсорбционной колонны с получением потока азотной кислоты (29) и который работает по существу при давлении реакции;

отличающийся тем, что:

устанавливают по меньшей мере дополнительный скруббер (37);

перенаправляют поток (27) выходного продукта от абсорбционной колонны (6) к дополнительному скрубберу (37), где оксиды азота десорбируются десорбирующей средой (39) в виде воздуха или воздуха, обогащенного кислородом, с получением потока (40) частично очищенной азотной кислоты и десорбирующей среды (41), насыщенной оксидами азота;

направляют поток (40) частично очищенной азотной кислоты к существующему скрубберу (7), в котором оксиды азота подвергаются дальнейшей десорбции с получением потока азотной кислоты (29);

возвращают десорбирующую среду (41), насыщенную оксидами азота, к нагнетательной стороне компрессора (5).

12. Способ по п. 11, в котором вновь установленный скруббер (37) используют при давлении, по существу равном давлению абсорбции, а поток (41) воздуха, насыщенного оксидами азота, возвращают непосредственно к нагнетательной стороне компрессора (5).

13. Способ по п. 12, в котором устанавливают компрессор (42), подающий во вновь установленный скруббер (37) десорбирующую среду (39) под давлением, по существу равном давлению абсорбции.

14. Способ по п. 13, в котором устанавливают теплообменник (43) на нагнетательной стороне компрессора (42) десорбирующей среды для охлаждения десорбирующей среды (39) перед ее подачей во вновь установленный скруббер (37).

15. Способ по любому из пп. 11-14, в котором обеспечивают сброс давления потока (40) частично очищенной азотной кислоты в подходящей трубопроводной арматуре (31) перед его подачей в существующий скруббер (7), работающий при давлении, по существу равном давлению реакции.

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| US 3881004 A, 29.04.1975 | |||

| US 6264910 B1, 24.07.2001 | |||

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ (ВАРИАНТЫ) И АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2009 |

|

RU2470856C2 |

Авторы

Даты

2021-06-15—Публикация

2018-02-01—Подача