Изобретение относится к машиностроению, в частности к устройствам для синтеза и осаждения металлических покрытий на токопроводящих изделиях в вакуумной камере.

Известно устройство для синтеза покрытий с планарными электродуговыми испарителями металла, в которых плоская мишень из необходимого металла испаряется катодными пятнами вакуумно-дугового разряда между рабочей вакуумной камерой и мишенью (Патент США №5451308, 1995 г.). При давлении газа 0,001 Па и ниже эмитируемые катодными пятнами ионы металла, например титана, осаждаются на поверхности установленных в камере изделий в виде покрытий из титана. Свойства покрытий зависят от энергии ионов, возрастающей с увеличением напряжения отрицательной полярности на изделиях. При подаче в камеру азота и увеличении его давления до 0,5 Па ионы на пути к изделию многократно сталкиваются с молекулами азота, перезаряжаются, и большинство из них превращается в нейтральные атомы титана. На поверхности изделия они вступают в реакцию с азотом, образуя износостойкое покрытие из нитрида титана. Свойства этого покрытия также зависят от энергии бомбардирующих его ионов, ускоряемых подаваемым на изделие напряжением отрицательной полярности. Недостатком устройства являются эмитируемые катодными пятнами микроскопические капли металла, наличие которых в синтезируемом покрытии ограничивает область его применения.

Известно устройство для синтеза покрытий с планарными магнетронами, в которых плоская мишень из необходимого металла распыляется ионами из плазмы тлеющего разряда в арочном магнитном поле вблизи поверхности мишени, являющейся катодом разряда (Патент США №3878085, 1975 г.). При бомбардировке мишени ионами она эмитирует электроны, которые ускоряются в слое положительного объемного заряда между плазмой и катодом до энергии eUK, где UК - падение потенциала между плазмой и катодом. Каждый электрон, влетевший в плазму, движется в ней по отрезку окружности, перпендикулярной магнитному полю, возвращается в слой и отражается в нем обратно в плазму. В результате он проходит по замкнутой ломаной криволинейной траектории вблизи поверхности мишени путь, превышающий размеры мишени в сотни и тысячи раз. Это позволяет поддерживать тлеющий разряд при давлении газа 0,1-1 Па, обеспечивающем транспортировку распыленных атомов до изделий. Свойства покрытия, синтезируемого с использованием планарного магнетрона, сильно зависят от плотности выделяемой на его поверхности энергии. Если эту энергию транспортируют бомбардирующие поверхность ионы из разрядной плазмы, ускоряемые подаваемым на изделия напряжением отрицательной полярности, то ее плотность пропорциональна концентрации плазмы. Недостатком планарного магнетрона является низкий коэффициент использования материала мишени, распыляемого лишь на малой площади ее поверхности в области арочного магнитного поля. Кроме того, концентрация разрядной плазмы снижается за пределами арочного магнитного поля у поверхности изделия в десятки раз. Поэтому свойства покрытий, синтезируемых на различных участках поверхности изделия, зависят от расстояния до поверхности мишени.

Наиболее близким решением по технической сущности к изобретению является устройство для синтеза покрытий, содержащее рабочую вакуумную камеру, устройство планетарного вращения изделий вокруг вертикальной оси камеры, плоские мишени планарных магнетронов на боковых стенках камеры и источники электропитания магнетронных разрядов (Surface and Coating Technology. 1992. V. 50. P. 169-178). Дополнительно устройство содержит соленоиды, магнитное поле которых изменяет конфигурацию арочного поля у поверхности каждой мишени. Благодаря соленоидам индукция магнитного поля на оси мишени снижается, а на ее периферии - возрастает. В таком несбалансированном магнетроне возникает утечка быстрых электронов в камеру из центральной области его магнитной ловушки, в результате чего концентрация плазмы в камере повышается. Однако на оси камеры она по-прежнему на порядок меньше, чем вблизи поверхности мишени. Это является причиной неоднородности свойств синтезируемых на изделиях покрытий.

Задачей предложенного решения является создание устройства для синтеза металлических покрытий на изделиях из токопроводящих материалов, которое обеспечивало бы равномерную концентрацию плазмы в камере.

Технический результат - повышение качества синтезируемого покрытия.

Поставленная задача решается, а заявленный технический результат достигается тем, что устройство для синтеза и осаждения металлических покрытий на токопроводящих изделиях, содержащее рабочую камеру с каналом вакуумной откачки, плоские мишени планарных магнетронов на стенках камеры, источники электропитания магнетронных разрядов, соединенные отрицательными полюсами с мишенями, а положительными полюсами с камерой, дополнительно содержит изолированный от камеры и установленный внутри нее электрод, источник постоянного тока, положительным полюсом соединенный с электродом, а отрицательным полюсом соединенный с камерой, и перекрывающую канал вакуумной откачки сетку, соединенную электрически с камерой.

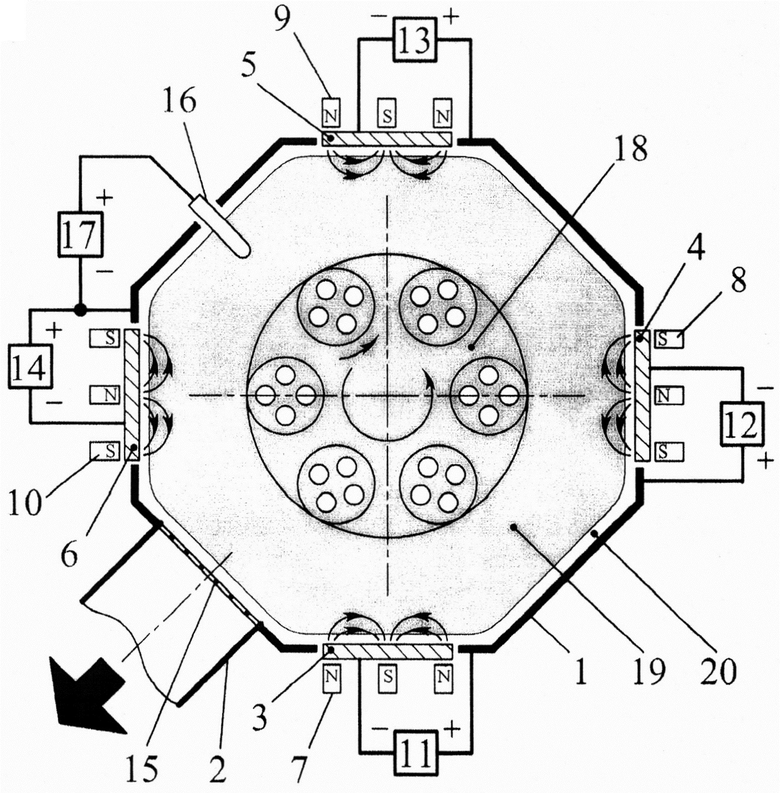

Изобретение поясняется чертежом, на котором изображена схема устройства для синтеза покрытий.

Устройство для синтеза и осаждения металлических покрытий на токопроводящих изделиях содержит рабочую вакуумную камеру 1 с каналом вакуумной откачки 2, изолированные от камеры 1 плоские мишени 3, 4, 5 и 6 магнетронов, их магнитные системы 7, 8, 9, 10 и источники электропитания 11, 12, 13 и 14, соединенные отрицательными полюсами с мишенями, а положительными полюсами - с камерой 1. Канал вакуумной откачки 2 перекрыт сеткой 15, соединенной электрически с камерой 1. Внутри камеры 1 расположен изолированный от нее электрод 16. Источник постоянного тока 17 соединен положительным полюсом с электродом 16, а отрицательным полюсом - с камерой 1. На дне камеры может быть установлено устройство планетарного вращения 18 изделий, на которые наносится покрытие, вокруг вертикальной оси камеры 1.

Устройство работает следующим образом.

Рабочую вакуумную камеру 1 с обрабатываемыми изделиями внутри нее откачивают до давления 1 мПа, затем подают в камеру 1 рабочий газ, например смесь аргона с азотом (15%), и увеличивают давление в камере 1 до 0,1-0,5 Па. Включением источников 11, 12, 13 и 14 прикладывают между камерой 1 и мишенями 3, 4, 5 и 6 напряжение в несколько сотен вольт. В результате зажигаются магнетронные разряды с заданными стабилизированными токами. Концентрация разрядной плазмы 19 максимальна у поверхности мишеней 3, 4, 5, 6 и снижается на порядок в центре камеры 1. Ионы из плазмы 19 ускоряются в слоях положительного объемного заряда между плазмой 19 и мишенями до энергии в несколько сотен электронвольт и бомбардируют мишени. Распыленные ионами атомы материала мишеней вступают в реакцию с химически активным газом на поверхности изделий, и в результате на них синтезируются покрытия. В процессе синтеза покрытие бомбардируют ионами из плазмы 19, ускоряемыми напряжением отрицательной полярности, подаваемым на изделия от источника опорного напряжения (на Фиг. 1 не показан). Из-за резкой неоднородности плазмы 19 плотность ионного тока на поверхности синтезируемого покрытия и его свойства также неоднородны.

При включении источника 17 и увеличении напряжения между электродом 16 и камерой 1 до ΔU потенциал плазмы 19 повышается также на ΔU, токи всех магнетронов переключаются из цепи камеры 1, являющейся для них общим анодом, в цепь электрода 16, а между плазмой 19 и стенками камеры 1 возникает слой положительного объемного заряда 20. Потенциал каждой мишени со стабилизированным током в ее цепи повышается также на ΔU, но разность потенциалов между плазмой 19 и мишенью, а также скорость ее распыления не изменяются. Электроны, эмитируемые стенками камеры 1 в результате их бомбардировки ионами из плазмы 19, ускоряются в слое 20 до энергии еΔU, где е - заряд электрона, пролетают через центр камеры 1 и отражаются в слое 20 у противоположной стенки камеры 1 или сетки 15. Затем они снова пролетают через центр камеры и снова отражаются в слое. До попадания на электрод 16 эти электроны проходят путь, длина которого значительно превышает их ионизационный пробег в рассматриваемом диапазоне давления 0,1-0,5 Па. Поэтому ускоренные электроны расходуют на ионизацию и возбуждение газа в камере всю свою энергию. Существенный вклад в ионизацию вносят также быстрые электроны, образованные в слое 20. Например, при разряде в аргоне, цена ионизации которого составляет 26 эВ, напряжение ΔU=52 В увеличивает ток ионов на стенки камеры не менее чем в 3 раза, а при ΔU=104 В ток ионов возрастает не менее чем в 5 раз. Так как все ускоренные электроны многократно проходят через центр камеры, концентрация плазмы здесь возрастает на порядок, а ее радиальное распределение заметно выравнивается. В результате повышается однородность плотности тока ионов, бомбардирующих покрытие во время синтеза, и однородность свойств покрытия на всей поверхности изделия.

Использование изолированного от камеры электрода и источника постоянного тока, положительным полюсом соединенного с электродом, а отрицательным полюсом соединенного с камерой, позволяет при постоянных токах в цепях мишеней и неизменных величинах концентрации плазмы вблизи поверхностей мишеней многократно увеличить за счет несамостоятельного тлеющего разряда между электродом и камерой концентрацию плазмы в центре камеры и однородность плазмы внутри камеры, что обеспечивает повышение однородности плотности тока ионов на поверхности синтезируемого покрытия и, как следствие, повышение качества последнего.

Использование перекрывающей канал вакуумной откачки сетки, соединенной электрически с камерой, позволяет предотвратить уход из камеры ускоренных электронов и повысить длину их пути до электрода, что обеспечивает максимальную эффективность ионизации газа в центре камеры в рабочем диапазоне давления 0,1-0,5 Па.

По сравнению с прототипом предлагаемое устройство для синтеза покрытий позволяет синтезировать на изделиях покрытия с повышенной однородностью. Это, в свою очередь, обеспечивает более высокую адгезию и износостойкость покрытий.

Изложенное позволяет сделать вывод о том, что поставленная задача - создание устройства для синтеза металлических покрытий на изделиях из токопроводящих материалов, которое обеспечивало бы равномерную концентрацию плазмы в камере, - решена, а технический результат - повышение качества синтезируемого покрытия - достигнут.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в независимом пункте формулы признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности, неизвестной на дату приоритета из уровня техники необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для синтеза на изделиях из токопроводящих материалов металлических покрытий с повышенной однородностью свойств покрытия на всей поверхности изделия;

- для заявленного объекта в том виде, как он охарактеризован в нижеизложенной формуле, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует требованиям условий патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для осаждения покрытий | 2017 |

|

RU2656480C1 |

| Устройство для синтеза покрытий | 2018 |

|

RU2702752C1 |

| УСТРОЙСТВО ДЛЯ СИНТЕЗА НАНОСТРУКТУРНЫХ ПОКРЫТИЙ | 2014 |

|

RU2583378C1 |

| Устройство для синтеза покрытий на диэлектрических изделиях | 2017 |

|

RU2658623C1 |

| УСТРОЙСТВО ДЛЯ СИНТЕЗА ПОКРЫТИЙ | 2013 |

|

RU2531373C1 |

| Устройство для синтеза и осаждения покрытий | 2015 |

|

RU2620845C1 |

| Устройство для синтеза покрытий | 2017 |

|

RU2657896C1 |

| Газоразрядное распылительное устройство на основе планарного магнетрона с ионным источником | 2020 |

|

RU2752334C1 |

| Магнетронное распылительное устройство | 2022 |

|

RU2794524C1 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ МЕТАЛЛИЧЕСКИХ ПЛЕНОК | 2022 |

|

RU2797582C1 |

Изобретение относится к машиностроению, в частности к устройствам для синтеза и осаждения металлических покрытий на токопроводящих изделиях в вакуумной камере. Устройство для синтеза и осаждения металлических покрытий на токопроводящих изделиях содержит рабочую камеру с каналом вакуумной откачки, плоские мишени планарных магнетронов на стенках камеры, источники электропитания магнетронных разрядов, соединенные отрицательными полюсами с мишенями, а положительными полюсами с камерой. Дополнительно содержит изолированный от камеры и установленный внутри нее электрод, источник постоянного тока, положительным полюсом соединенный с электродом, а отрицательным полюсом соединенный с камерой, и перекрывающую канал вакуумной откачки сетку, соединенную электрически с камерой. Технический результат - повышение качества синтезируемого покрытия. 1 ил.

Устройство для синтеза и осаждения металлических покрытий на токопроводящих изделиях, содержащее рабочую камеру с каналом вакуумной откачки, плоские мишени планарных магнетронов на стенках камеры, источники электропитания магнетронных разрядов, соединенные отрицательными полюсами с мишенями, а положительными полюсами с камерой, отличающееся тем, что оно дополнительно содержит изолированный от камеры и установленный внутри нее электрод, источник постоянного тока, положительным полюсом соединенный с электродом, а отрицательным полюсом соединенный с камерой, и перекрывающую канал вакуумной откачки сетку, соединенную электрически с камерой.

| US 3878085 A, 15.04.1975 | |||

| 0 |

|

SU154033A1 | |

| МАГНЕТРОННАЯ РАСПЫЛИТЕЛЬНАЯ СИСТЕМА | 1998 |

|

RU2151439C1 |

| Фреза концевая | 2022 |

|

RU2811509C1 |

| US 2010236919 A1, 23.09.2010. | |||

Авторы

Даты

2018-04-05—Публикация

2016-11-18—Подача