Изобретение относится к нефтедобывающей промышленности и может быть использовано для проведения ремонтно-изоляционных работ (РИР) в скважине.

Известен способ изоляции и ограничения водопритока в скважины [Патент RU №2349731, МПК Е21В 33/13, опубл. 20.03.2009 г., бюл. №8], включающий закачивание в скважину изоляционной композиции, содержащей формальдегидную смолу и инициатор отверждения при следующем соотношении компонентов, мас. %:

В качестве инициаторов полимеризации для смол могут быть использованы, например, карбоновые кислоты и их соли - щелочной сток производства капролактама. Изоляционная композиция может содержать наполнители (минеральные порошки по ГОСТ 52129-2003, атактический пропилен по ГОСТ 23001-88, мел, глинопорошок по ТУ 5751-002-58156178-2002, портландцемент по ГОСТ 1581-96, древесную муку по ГОСТ 16361-87, сажу по ГОСТ 7885-86, эпоксидную смолу по ГОСТ 10587-93, резиновую крошку по ТУ 38-105590-84, серу по ГОСТ 127.1-93 и др.) и добавки (порошкообразный полиакриламид по ТУ 6-16-2532-810, полиакриламид DP9 81-77, полиэтиленоксид, карбоксиметилцеллюлозу, оксиэтилцеллюлозу, лигносульфонат по ТУ 61-04-225-79, изопропанол по ГОСТ 9805-76, этиловый спирт и реагент на основе метилового спирта (СНПХ-ИПГ-11 по ТУ 39-05765670-ОП-179-93), кубовые остатки производства бутиловых спиртов по ТУ 38.1021167-85).

Недостатками известного способа являются короткое время отверждения при температуре 25°С (до 5 ч 50 мин), а также то, что входящая в изоляционную композицию карбамидоформальдегидная смола имеет короткий срок хранения (два месяца со дня изготовления (ГОСТ 14231-88)).

Наиболее близким по технической сущности к заявляемому предложению является способ РИР, включающий закачивание в скважину ацетоноформальдегидной смолы (АЦФ), карбамидоформальдегидной смолы и отвердителя. В качестве отвердителя используют гидроксид натрия [Патент RU №2333347, МПК Е21В 33/138, опубл. 10.09.2008 г., бюл. №25]. Предлагаемую композицию закачивают в скважину при соотношении АЦФ к карбамидоформальдегидной смоле соответственно 1:0,02÷0,5 и щелочного отвердителя при следующем содержании компонентов, мас. %:

Недостатком известного способа является то, что входящая в изоляционную композицию карбамидоформальдегидная смола имеет короткий срок хранения (два месяца со дня изготовления (ГОСТ 14231-88)). Недостатком способа является и то, что он применим в основном для герметизации эксплуатационной колонны, так как при структурировании изоляционной композиции образуется твердая тампонажная масса, из-за низкой фильтруемости которой невозможно создать изоляционный экран большого радиуса, что отрицательно сказывается на качестве изоляции и сужает технологические возможности применения способа.

Техническими задачами предложения являются повышение эффективности ремонтно-изоляционных работ, расширение технологических возможностей его применения за счет увеличения времени структурирования изоляционной композиции, ее высокой фильтруемости и сохранения проницаемости по нефти.

Технические задачи решаются способом ремонтно-изоляционных работ в скважине, включающим приготовление и закачивание изоляционной композиции в скважину, содержащей ацетоноформальдегидную смолу и 10%-ный раствор гидроксида натрия.

Новым является то, что изоляционная композиция дополнительно содержит омыленную древесную смолу при следующем содержании компонентов, мас. %:

причем сначала перемешивают ацетоноформальдегидную и омыленную древесную смолы, затем добавляют 10%-ный раствор гидроксида натрия и повторно перемешивают.

Реагенты, применяемые в предложении:

- АЦФ, получаемая путем конденсации ацетона с формальдегидом, представляет собой водорастворимую однородную жидкость от светлого до коричневого цвета с массовой долей сухого остатка не менее 75%, с массовой долей свободного формальдегида не более 1,5%, плотностью не менее 1200 кг/м3;

- омыленная древесная смола (ОДС) - продукт лесохимического производства, производится путем омыления щелочью частично конденсированной (термообработанной) древесной смолы (натриевой соли абиетиновой кислоты), образующейся в процессе пиролиза древесины, представляет собой подвижную жидкость темного цвета с массовой долей основного вещества 50% и рН=11-12. Основным компонентом ОДС является смесь натриевых солей органических кислот;

- гидроксид натрия по ГОСТ Р 55064-1012 Натр едкий технический. Технические условия.

Сущность предложения заключается в следующем. До начала РИР в скважине определяют приемистость изолируемого интервала. Непосредственно перед закачиванием готовится изоляционная композиция: в первую половину мерника цементировочного агрегата ЦА-320М затаривают АЦФ, во вторую половину мерника - ОДС, содержимое двух половин мерника перемешивают в течение 10 мин и добавляют 10%-ный раствор гидроксида натрия, далее композицию перемешивают в течение 10 мин. Необходимое количество закачиваемой композиции зависит от удельной приемистости изолируемого интервала. Закачивают изоляционную композицию, например, по предварительно спущенным в скважину насосно-компрессорным трубам (НКТ) через пакер-ретейнер или с учетом оставления в скважине моста высотой не менее 20 м, продавливают ее, например, сточной водой, затем оставляют скважину на время структурирования композиции в течение 48 ч.

В изоляционной композиции роль АЦФ заключается в структурировании и увеличении адгезионных свойств. ОДС выполняет роль пластификатора и придает пластичность композиции. 10%-ный раствор гидроксида натрия является инициатором структурирования (полимеризации) изоляционной композиции. При структурировании композиции происходит процесс образования геля, что позволяет использовать его для изоляции притока воды.

Эффект ограничения притока воды от применения предлагаемого способа достигается не только от структурирования композиции, но и за счет влияния пластовой минерализованной воды, при контактировании с которой вязкость композиции возрастает и композиция увеличивается в объеме.

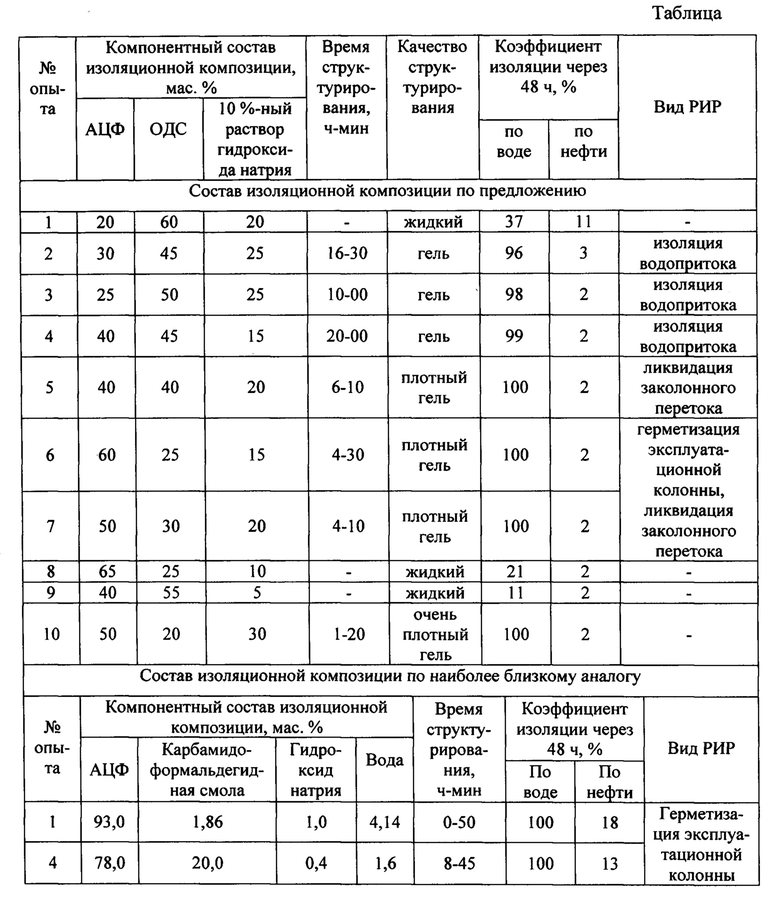

Требуемое количество компонентов и их соотношение в изоляционной композиции установлено опытным путем и представлено в таблице. Для подтверждения возможности осуществления предлагаемого изобретения в лабораторных условиях были проведены эксперименты по оценке времени структурирования изоляционной композиции. Время структурирования композиции определялось от момента смешивания компонентов композиции до момента потери ее подвижности (см. таблицу).

Для сравнения длительности структурирования в таблице представлены составы изоляционной композиции по наиболее близкому аналогу, содержащие АЦФ, с самым большим временем структурирования 8 ч 45 мин (№4) и самым коротким временем структурирования - 50 мин (№1). Составы изоляционной композиции предлагаемого способа по длительности структурирования (от 4 ч 10 мин до 20 ч 00 мин) превосходят составы по наиболее близкому аналогу (от 0 ч 50 мин до 8 ч 45 мин).

С целью подтверждения возможности использования предлагаемого способа РИР и его изолирующей способности были проведены модельные испытания на моделях пласта длиной 30 см и внутренним диаметром 2,7 см, заполненных кварцевым песком фракции 0,2-0,3 мм, которые позволяют моделировать закачку реагентов в пласт и вести непрерывный контроль за их расходом по схеме: «скважина-пласт» и «пласт-скважина». Первоначально у модели пласта, наполненной кварцевым песком, по формуле Дарси определяли исходную проницаемость моделей. Далее в модель пласта закачивали изоляционную композицию по предлагаемому способу или композицию, используемую в способе по наиболее близкому аналогу в объеме, равном поровому объему модели пласта. Модель оставляли на 48 ч с целью структурирования композиции. После этого определяли проницаемость по нефти и воде и вычисляли коэффициент изоляции через 48 ч, который характеризует степень закупоривания пор и снижение проницаемости модели. В таблице представлены результаты исследования водоизолирующей способности изолирующей композиции по заявленному способу и его наиболее близкого аналога, из которых следует, что наиболее оптимальные соотношения композиции в заявленном способе, имеющие высокие значения коэффициента изоляции водопритока и низкие по нефти, представлены в опытах №№2-7. Композиции №№1 и 8-10 не вошли в заявляемый диапазон ввиду непригодности для применения в РИР (№1 и №8-9 жидкие, т.е. структурирования не произошло, а №10 имеет очень короткий срок структурирования - 1 ч 20 мин).

По результатам, представленным в таблице, был выбран оптимальный диапазон изоляционной композиции при следующем содержании компонентов, мас. %:

Композиция по предлагаемому способу применима не только для герметизации эксплуатационной колонны и ликвидации заколонного перетока, но и при этом эффективно изолирует водоприток, в отличие от изоляционной композиции по наиболее близкому аналогу проницаемость по нефти сохраняется.

Примеры практического применения.

Пример 1. Изоляция межпластового перетока по трещинам.

Способ осуществили в скважине с обсадной колонной диаметром 168 мм, интервал перфорации эксплуатационной колонны в скважине - 1033-1036 м. В скважину на глубину 1003 м спустили колонну НКТ с условным диаметром 73 мм. Определили приемистость скважины, которая составила 2,5 м3/(ч⋅МПа). Приготовление изоляционной композиции проводили с использованием цементировочного агрегата ЦА-320М. В первую половину мерника агрегата закачали 1 м3 (25 мас. %) АЦФ. Во вторую половину мерника агрегата закачали 2 м3 (50 мас. %) ОДС, содержимое обеих половин мерника агрегата перемешали и закачали туда же 1 м3 (25 мас. %) 10%-ного раствора гидроксида натрия. Далее в течение 10 мин перемешали и закачали полученную изоляционную композицию в скважину, после чего закачали 5,0 м3 сточной воды с целью продавливания композиции в интервал перфорации эксплуатационной колонны. Оставили скважину на реагирование в течение 48 ч. Далее провели контрольную промывку скважины от возможных остатков продуктов полимеризации изоляционной композиции со спуском колонны НКТ до забоя, освоили скважину, спустили подземное оборудование и ввели скважину в эксплуатацию. В результате проведенных работ обводненность продукции скважины снизилась на 19%, дебит нефти увеличился в 1,5 раза.

Пример 2. Герметизация эксплуатационной колонны.

Способ осуществили в скважине с обсадной колонной диаметром 146 мм, интервалом перфорации эксплуатационной колонны 1616-1618 м и нарушением целостности эксплуатационной колонны в интервале 1580-1581 м. Удельная приемистость нарушения составила 1,05 м3/(ч⋅МПа). Провели отключение интервала перфорации установкой пакера-пробки. В скважину на глубину 1550 м спустили колонну НКТ с условным диаметром 73 мм. Приготовление изоляционной композиции проводили с использованием цементировочного агрегата ЦА-320М. В первую половину мерника агрегата закачали 2,5 м3 (50 мас. %) АЦФ. Во вторую половину мерника агрегата закачали 1,5 м3 (30 мас. %) ОДС, содержимое обеих половин мерника агрегата перемешали и закачали туда же 1 м3 (20 мас. %) 10%-ного раствора гидроксида натрия. Далее в течение 10 мин перемешали и закачали полученную изоляционную композицию в скважину, после чего закачали 4,4 м3 сточной воды с целью продавливания композиции в нарушение. Оставили скважину на реагирование в течение 48 ч. Разбурили мост из изоляционного материала и пакер-пробку. Далее провели контрольную промывку скважины от возможных остатков продуктов полимеризации изоляционной композиции со спуском колонны НКТ до забоя, освоили скважину, спустили подземное оборудование и ввели скважину в эксплуатацию. В результате проведенных работ обводненность продукции скважины снизилась на 70%, дебит нефти увеличился в 3 раза.

Пример 3. Ликвидация заколонного перетока.

Способ осуществили в скважине с обсадной колонной диаметром 168 мм, интервалом перфорации эксплуатационной колонны 980-983 м и заколонным перетоком с глубины 998 м. Провели перфорацию специальных технологических отверстий в интервале 990-991 м. Удельная приемистость специальных отверстий составила 1,3 м3/(ч⋅МПа), сообщение между интервалом перфорации и специальными отверстиями отсутствовало. В скважину на колонне НКТ с условным диаметром 73 мм спустили пакер-ретейнер и посадили его на глубине 986 м. Изоляционную композицию приготовили с использованием цементировочного агрегата ЦА-320М. В первую половину мерника агрегата закачали 2 м3 (40 мас. %) АЦФ, во вторую - 2 м3 (40 мас. %) ОДС, содержимое обеих половин мерника агрегата перемешали и закачали туда же 1 м3 (20 мас. %) 10%-ного раствора гидроксида натрия. Далее в течение 10 мин перемешали и закачали полученную изоляционную композицию в скважину, после чего закачали 2,7 м3 сточной воды с целью продавливания композиции. Извлекли из пакера посадочное устройство, провели контрольную промывку и подняли колонну НКТ с посадочным устройством из скважины полностью. Оставили скважину на реагирование в течение 48 ч. Далее провели контрольную промывку скважины со спуском колонны НКТ до забоя, освоили скважину, спустили подземное оборудование и ввели скважину в эксплуатацию. В результате проведенных работ обводненность продукции скважины снизилась на 67%, дебит нефти увеличился в 1,2 раза.

Таким образом, применение способа позволяет повысить эффективность РИР, расширить технологические возможности его применения за счет увеличения времени структурирования изоляционной композиции, ее высокой фильтруемости и сохранения проницаемости по нефти.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТНО-ИЗОЛЯЦИОННЫХ РАБОТ В СКВАЖИНЕ | 2017 |

|

RU2640854C1 |

| СОСТАВ ДЛЯ РЕМОНТНО-ИЗОЛЯЦИОННЫХ РАБОТ В СКВАЖИНАХ | 2003 |

|

RU2250983C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГЕРМЕТИЧНОСТИ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ И ЛИКВИДАЦИИ ЗАКОЛОННЫХ ПЕРЕТОКОВ | 2013 |

|

RU2518620C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ СКВАЖИНЫ | 2013 |

|

RU2520217C1 |

| СПОСОБ РЕМОНТНО-ИЗОЛЯЦИОННЫХ РАБОТ В СКВАЖИНЕ | 2015 |

|

RU2601888C1 |

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОГАЗОВЫХ ПРИТОКОВ В НЕФТЯНЫХ НАГНЕТАТЕЛЬНЫХ И ГАЗОВЫХ ВЫСОКОТЕМПЕРАТУРНЫХ СКВАЖИНАХ | 2013 |

|

RU2559997C2 |

| СПОСОБ ИЗОЛЯЦИИ И ОГРАНИЧЕНИЯ ВОДОПРИТОКА В СКВАЖИНЫ | 2007 |

|

RU2349731C2 |

| ПОЛИМЕРНЫЙ ТАМПОНАЖНЫЙ СОСТАВ | 2000 |

|

RU2167267C1 |

| СПОСОБ ИЗОЛЯЦИИ ЗОНЫ ПОГЛОЩЕНИЯ В СКВАЖИНЕ | 2010 |

|

RU2447258C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ СКВАЖИНЫ | 2008 |

|

RU2381347C1 |

Изобретение относится к нефтедобывающей промышленности и может быть использовано для проведения ремонтно-изоляционных работ в скважине. Способ включает приготовление и закачивание изоляционной композиции в скважину, содержащей 25,0-60,0 мас.% ацетоноформальдегидной смолы и 15,0-25,0 мас.% 10%-ного раствора гидроксида натрия. При этом изоляционная композиция дополнительно содержит 25,0-50,0 мас.% омыленной древесной смолы. При этом сначала перемешивают ацетоноформальдегидную и омыленную древесную смолы, затем добавляют 10%-ный раствор гидроксида натрия и повторно перемешивают. Техническим результатом является повышение эффективности ремонтно-изоляционных работ, расширение технологических возможностей его применения за счет увеличения времени структурирования изоляционной композиции, ее высокой фильтруемости и сохранения проницаемости по нефти. 3 пр., 1 табл.

Способ ремонтно-изоляционных работ в скважине, включающий приготовление и закачивание изоляционной композиции в скважину, содержащей ацетоноформальдегидную смолу и 10%-ный раствор гидроксида натрия, отличающийся тем, что изоляционная композиция дополнительно содержит омыленную древесную смолу при следующем содержании компонентов, мас.%:

причем сначала перемешивают ацетоноформальдегидную и омыленную древесную смолы, затем добавляют 10%-ный раствор гидроксида натрия и повторно перемешивают.

| ПОЛИМЕРНЫЙ СОСТАВ | 2006 |

|

RU2333347C1 |

| СПОСОБ ИЗОЛЯЦИИ И ОГРАНИЧЕНИЯ ВОДОПРИТОКА В СКВАЖИНЫ | 2008 |

|

RU2370630C1 |

| СПОСОБ ИЗОЛЯЦИИ И ОГРАНИЧЕНИЯ ВОДОПРИТОКА В СКВАЖИНЫ | 2007 |

|

RU2349731C2 |

| ГЕРМЕТИЗИРУЮЩИЙ СОСТАВ ДЛЯ ИЗОЛЯЦИОННЫХ РАБОТ В СКВАЖИНЕ | 2011 |

|

RU2493189C2 |

| Способ разработки обводненной нефтяной залежи | 2002 |

|

RU2217583C1 |

| Способ оценки пригодности тромбоцитов для использования при лечении | 2023 |

|

RU2828820C1 |

Авторы

Даты

2018-04-06—Публикация

2016-12-28—Подача