Изобретение относится к металлургии и литейному производству, в частности, резке крупногабаритного чугунного лома с содержанием углерода более 2,14% с целью его дальнейшего переплава, который реализуется на деталях с толщиной стенок до 3000 мм.

Одним из способов является способ подготовки взрывных полостей и сквозных каналов в шлакометаллических и металлических объектах, преимущественно ковшевых и печных остатках металлургического производства и объемных металлических сплошных конструкциях путем обстрела подкалиберными элементами (ударниками), в основном подкалиберными снарядами из артиллерийских систем (см. описание изобретения к заявке РФ №2004104540 от 16.02.2004, МПК C22B 1/248, опубл. 20.08.2005).

Сложность данного способа заключается в том, что технически его можно осуществлять только в специально оборудованном месте. Для этого должна быть либо специальная площадка вдали от жилых домов и людей, так как в результате обстрела металлических объектов есть вероятность большого разброса частей обстреленных объектов. При невозможности обеспечения реализации данного способа на специальных полигонах требуется возведение специального здания, в котором должны быть учтены все предельно допустимые нагрузки, получаемые в результате обстрела. Следует также учитывать звуковую нагрузку. Если данное строение будет находиться рядом с жилой зоной, то требуется дополнительное обеспечение звукоизоляционной поддержки. Необходимо отметить, что создание данных условий для обеспечения разделения металлических объектов будет сильно влиять на рентабельность получаемого лома с учетом постоянных затрат на артиллерийские снаряды.

Одним из наиболее близких способов к рассматриваемому является способ разделения крупногабаритных шлакометаллических ковшевых остатков (см. описание изобретения к заявке РФ №96104075/02 от 29.02.1996, МПК F42D 1/00, опубл. 20.05.1998). Реализация данного способа осуществляется путем внедрения в тело крупногабаритного шлакометаллического ковшевого остатка шпуров и создания взрывов.

Данный способ, как и ранее рассмотренный, имеет недостатки, в результате взрыва разброс металлических остатков будет зависеть от количества детонирующего элемента, так же как малое его количество не даст требуемого эффекта, а большое может обеспечить выброс до нескольких километров. Решение данной проблемы заключается в создании специальной зоны, позволяющей обеспечить безопасное разделение ковшевых остатков. Следует также отметить, что в результате взрыва возникает негабаритный лом, который в дальнейшем не имеет четких размеров, что может затруднять его переплав, так как при загрузке в печь может превышать ее диаметр.

Технический результат, получаемый при реализации изобретения, заключается в обеспечении процесса газовой резки чугунных деталей с содержанием углерода более 2,14%, включая негабаритные изделия с толщиной стенок до 3000 мм.

Для достижения заявленного технического результата, в способе разделения крупногабаритного чугунного лома, включающем получение меньших кусков от исходного размера, разделение осуществляют резанием лома с содержанием углерода более 2,14% с толщиной стенок до 3000 мм путем температурного воздействия факелом горючего газа, находящимся под рабочим давлением 0,05…0,07 МПа, и жидким кислородом, подающимся из резервуара в испаритель, откуда смесь газов под давлением до 1,2…1,6 МПа направляется через распределительные вентили в резак, создающий узконаправленный факел с температурой в пределах 1320…1420°C, направленный в место соприкосновения с металлом на расстоянии 150…170 мм - для прогрева в течение 14…18 с, в который подается стальная проволока диаметром до 8 мм для создания металлического болота, после получения которого уменьшается расстояние подачи пламени до 40…50 мм и осуществляется резка.

Кроме этого, в основе горючего газа используют пропан, а стальную проволоку подают в место соприкосновения с металлом вручную.

Для достижения требуемого результата способа резки чугунных деталей с толщиной стенок до 3000 мм необходимо соблюдение определенных правил. Ранее считалось, что пропановые резаки можно использовать лишь для ограниченного круга видов металлов: для резки исключительно низко- и среднеуглеродистых сталей. Разделка высокоуглеродистых сталей затрудняется вследствие высокой температуры плавления, которая почти не отличается от температуры пламени. В результате кислород не может достичь толщи металла, из-за чего ему не удается его прожечь. Трудности во время резки чугуна создает форма зерен, а точнее повышенное содержание графита в структуре.

Для обеспечения способа резки крупногабаритного чугунного лома требуется следующее типовое оборудование:

- баллон с пропаном;

- емкость для подъема и поддержание давления в резервуарах, имеющая испаритель для подъема давления;

- шланги высокого давления;

- мундштук;

- стальная проволока диаметром до 8 мм (предпочтительно Ст3).

Обязательным условием является наличие на всех баллонах редуктора, при помощи которого можно будет настраивать подачу газа.

Подготовка аппарата для резки чугунных деталей начинается с подключения к нему шлангов с пропаном и кислородом. Согласно манометру выставляется рабочее давление горючего газа (пропана, бутана и т.д.) 0,05…0,07 МПа (0,5…0,7 кгс/см2). Жидкий кислород из резервуара подается в испаритель, откуда газ под давлением до 1,2…1,6 МПа (до 12…16 кгс/см2) подается через распределительные вентили. Давление поддерживается автоматически регулятором давления и контролируется по показаниям манометра. Контроль количества заливаемого жидкого продукта осуществляется указателем уровня - дифманометром.

После этого берется пропановый резак, приоткрывается вентиль пропана на резаке и поджигается, затем открывается подача кислорода и производится настройка силы подачи пламени. Настройка производится до температуры 1320…1420°C. После этого мощная узконаправленная струя ориентируется в таком направлении, в котором брызги металла, не создавая препятствий, будут свободно удаляться из реза путем продавливания. После определения места начала реза струя направляется в "точку реза" - место соприкосновения с металлом на расстоянии 150…170 мм для прогрева с продолжительностью 12…15 с, в которую вручную подается стальная проволока на прогретое место. Плавление проволоки создается металлическое болото, после получения которого расстояние подачи пламени уменьшается до 40…50 мм.

В результате предварительно подготовленного кислорода при совмещении со стальным болотом получается рез с погрешностью в размере до 40 мм (зависит от квалификации оператора), который обеспечивает разделения чугунных деталей до 3000 мм. Следует отметить, что при стандартных чугунных деталях можно использовать автоматическую подачу различной по диаметру проволоки, но в случае резки негабаритного (нестандартного размера) лома подвод проволоки обязательно осуществлять вручную, иначе есть вероятность не произвести рез при такой толщине стенки.

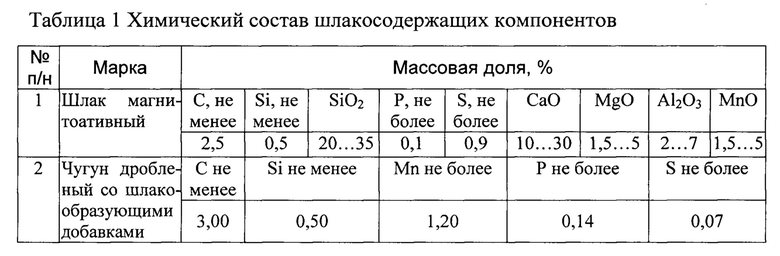

Раннее считалось, что чугун не поддается резке пропаном и другими горючими газами ввиду высокого содержания углерода более 2,14%. Освоение данного способа позволило установить, что определенная подготовка кислорода с созданием стального болота позволяет разделение чугунных деталей до 3000 мм. В результате получения доменного чугуна остаются шлакометаллические остатки, которые по ТУ 14-128-Ш-7-06 - "Шлак магнитоактивный" и по ТУ 14-128-Д-5-06 "Чугун дробленый со шлакообразующими добавками с фракцией 20…200 мм" имеют химический состав, приведенный в таблице 1. Резка шлакометаллических ковшевых остатков требует дополнительной подготовки, так как их температура плавления значительно более 1400°C - см. таблицу 2.

Данный способ реализуется на чугунных ковшевых шлакосодержащих остатках. В случае высокого содержания шлака на поверхности требуется дополнительная подготовка при выборе "точки реза". Путем сверления или механическим путем подготавливается поверхность размером 20…20 мм высота освобождения зависит от степени насыщенности остатка шлаком для создания болота. После подготовки поверхности для создания болота в "точке реза" разделение ковшевых остатков производится по ранее изложенной технологии.

В результате решения вышеупомянутой технической проблемы был создан способ газовой резки чугунных негабаритных шлакометаллических изделий с содержанием углерода более 2,14% и толщиной стенки до 3000 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНДУКЦИОННОГО ПЕРЕПЛАВА ФЕРРОМАРГАНЦА | 2018 |

|

RU2693886C1 |

| СПОСОБ ИНДУКЦИОННОГО ПЕРЕПЛАВА ФЕРРОМАРГАНЦА | 2017 |

|

RU2659528C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДИЛЬНЫХ ПЛИТ ДЛЯ ДОМЕННЫХ ПЕЧЕЙ (ВАРИАНТЫ) | 2018 |

|

RU2699430C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2586730C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДИЛЬНЫХ ПЛИТ ДЛЯ ДОМЕННЫХ ПЕЧЕЙ (ВАРИАНТЫ) | 2017 |

|

RU2667569C1 |

| СПОСОБ ИНДУКЦИОННОГО ПЕРЕПЛАВА ФЕРРОМАРГАНЦА | 2017 |

|

RU2698401C1 |

| Способ кислородной резки стальных заготовок | 1990 |

|

SU1731499A1 |

| Способ образования ванны расплавленного металла при огневой зачистке | 1979 |

|

SU1077728A1 |

| Плазменная шахтная печь для переработки радиоактивных отходов | 1990 |

|

SU1810912A1 |

| Способ термической резки стальных заготовок кислородом высокого давления и резак для его осуществления | 1982 |

|

SU1050825A1 |

Изобретение может быть использовано для резки крупногабаритного чугунного лома с целью его дальнейшего переплава. Разделение осуществляют путем температурного воздействия горючего газа и кислорода путем температурного воздействия факелом горючего газа с рабочим давлением 0,05…0,07 МПа и кислорода, который подают из резервуара в испаритель и под давлением до 1,2…1,6 МПа через распределительные вентили в резак с созданием узконаправленного факела с температурой 1320…1420°С. Факел направляют в зону реза на расстоянии 150…170 мм для прогрева в течение 12…15 с. В зону реза подают стальную проволоку диаметром до 8 мм до создания «металлического болота», после чего уменьшают упомянутое расстояние до 40…50 мм и осуществляют резку. В качестве основы горючего газа используют пропан. Стальную проволоку подают в зону реза вручную. Способ обеспечивает газовую резку негабаритных чугунных изделий с толщиной стенок до 3000 мм с содержанием углерода более 2,14%. 2 з.п. ф-лы, 2 табл.

1. Способ разделения крупногабаритного чугунного лома, включающий получение меньших кусков от исходного размера, отличающийся тем, что разделение осуществляют путем температурного воздействия горючего газа и кислорода, при этом резку лома осуществляют при содержании углерода более 2,14% с толщиной стенок до 3000 мм путем температурного воздействия факелом горючего газа с рабочим давлением 0,05…0,07 МПа и кислорода, который подают из резервуара в испаритель и под давлением до 1,2…1,6 МПа через распределительные вентили в резак с созданием узконаправленного факела с температурой 1320…1420°С, факел направляют в зону реза на расстоянии 150…170 мм для прогрева в течение 12…15 с, при этом в зону реза подают стальную проволоку диаметром до 8 мм до создания «металлического болота», после чего уменьшают упомянутое расстояние до 40…50 мм и осуществляют резку.

2. Способ по п. 1, отличающийся тем, что в основе горючего газа используют пропан.

3. Способ по п. 1, отличающийся тем, что стальную проволоку подают в зону реза вручную.

| СПОСОБ РАЗРУШЕНИЯ КРУПНОГАБАРИТНЫХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 1993 |

|

RU2042098C1 |

| RU 2009118793 А, 27.11.2010 | |||

| УСТАНОВКА ДЛЯ КИСЛОРОДНОЙ ФЛЮСО-РЕЗАКОВОЙ И ФЛЮСО-КОПЬЕВОЙ РЕЗКИ МЕТАЛЛОВ, ЖЕЛЕЗОБЕТОНА И ДРУГИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ, В ТОМ ЧИСЛЕ ВЫСОКОЛЕГИРОВАННОГО СКРАПА | 1995 |

|

RU2066604C1 |

| СОЕДИНИТЕЛЬНАЯ МУФТА | 1994 |

|

RU2083887C1 |

| RU 96104075 А, 20.05.1998. | |||

Авторы

Даты

2018-04-06—Публикация

2017-03-28—Подача