Изобретение относится к газопламенной обработке металлов и может быть использовано при кислородной резке слитков, поковок или литых заготовок.

На поверхности заготовок имеется корка, химсостав которой значительно отличается от основного металла. Эта корка зачастую включает в себя окалину, пригар, остатки формовочной смеси и другие неметаллические включения, которые не горят в струе кислорода и в процессе резки требуют расплавления подогревающим пламенем. Скорость плавления корки значительно меньше, чем скорость резки основного металла и она определяет скорость резки заготовки в целом. Если поверхностная корка имеет толщину, при которой мощности подогревающего пламени не достаточно для его расплавления, процесс резки становится невозможным.

Заготовки, имеющие на поверхности окалину, пригар и другие включения, перед резкой очищают по линии предполагаемого реза, например механическим путем, или производят резку с замедленной скоростью, либо повышают расход режущего кис- лорода выше оптимального. Так, по сравнению с резкой листового проката, при резке непрерывнолитых слитков расход кислорода увеличивают в 1,5 раза, а при резке литья - в 2 раза 1,

Известен способ кислородной резки 2, при котором непосредственно перед началом процесса резки поверхность заготовки нагревают по линии предполагаемого реза пламенем резака с последующим охлаждением нагретых участков режущей струей.

При этом за счет резкого перепада температур поверхность заготовки очищается от загрязнений, однако этим способом не удается удалять с поверхности заготовки металлизированный пригар, закованную окалину и некоторые другие дефекты. Использование способа требует повышенных расходов кислорода и горючего газа, а также увеличивает вспомогательное время резки, что снижает ее производительность.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ кислородной резки 3, заключающийся в том, что резку заготовки производят струей режущего кислорода с подачей металлической проволоки для образования продуктов горения металла с выделением теплоты. В известном способе проволока в начальный момент резки прогревается подогревающим пламенем и вос- пламеняется в струе кислорода. При горении проволоки выделяется тепло, достаточное для расплавления окалины, пригара и других загрязнений поверхности заготовки, и образовавшийся расплав удаляется режущей струей в полость реза вместе с продуктами горения проволоки.

К основным недостаткам данного способа следует отнести то, что стальная проволока, внедряясь в режущую струю кислорода, нарушает ее формирование и повышает степень турбулентности, что, в свою

0 очередь, снижает ее дальнобойность. Другими словами, при прочих равных условиях уменьшается максимально разрезаемая толщина заготовки. Одновременно следует отметить, что расход металлической прово5 локи определяется ее скоростью горения и достигается значительных величин при использовании данного способа.

Целью изобретения является повышение производительности газокислородной

0 резки поковок, слитков, литья и других заготовок, имеющих на поверхности корку с ока- линой, пригаром и неметаллическими включениями.

Поставленная цель достигается тем, что

5 согласно способу кислородной резки стальных заготовок, при котором резку производят струей режущего кислорода с подачей присадочной проволоки (прутка), присадоч- ную проволоку под действием гравитацион0 ных сил подводят перед фронтом реза до упора с поверхностью заготовки в зоне подогревающего пламени.

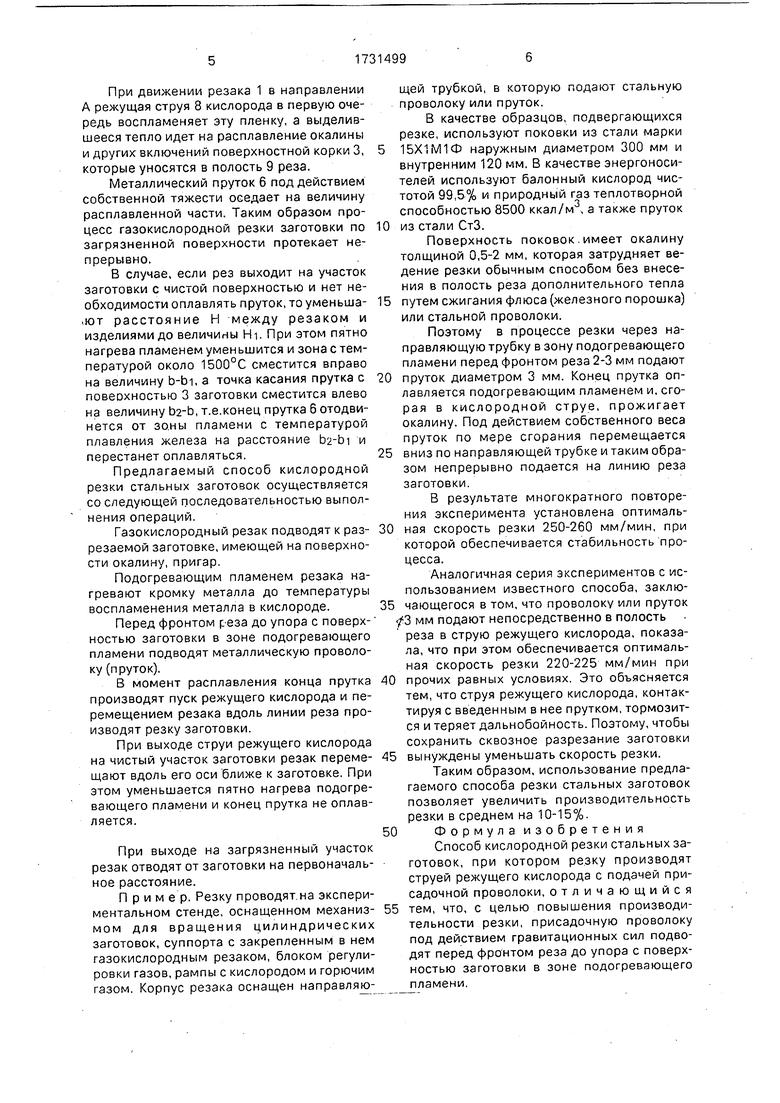

На чертеже приведена схема резки по предлагаемому способу.

5На схеме обозначены газокислородный

резак 1, заготовка 2, поверхностная корка 3, зона отраженного пламени 4, фронт 5 реза, металлическая проволока 6. направляющая трубка 7, струя 8 кислорода.

0В процессе резки газокислородный резак 1 подводят к разрезаемой заготовке 2, имеющей на поверхности корку 3 с пригаром, окалиной и неметаллическими включениями на расстояние Н. При этом в короне

5 отраженного пламени 4 зона с температурой около 1500°С находится от фронта 5 реза на расстоянии Ь. В эту зону подводится металлический пруток 6 через направляющую трубку 7. Таким образом, пруток 6 соб0 ственным весом давит на поверхностную корку 3 заготовки 2 в точке, находящейся на расстоянии b от фронта 5 реза. Материал 6 не находится в соприкосновении с кислородной струей 8.

5Подогревающее пламя 4 оплавляет конец прутка 6 и образовавшиеся капли жидкого металла стекают на поверхность 3 заготовки 2, заполняя пустоты, трещины и образуя по линии предполагаемого реза пленку расплавленного металла.

При движении резака 1 в направлении А режущая струя 8 кислорода в первую очередь воспламеняет эту пленку, а выделившееся тепло идет на расплавление окалины и других включений поверхностной корки 3, которые уносятся в полость 9 реза.

Металлический пруток 6 под действием собственной тяжести оседает на величину расплавленной части. Таким образом процесс газокислородной резки заготовки по загрязненной поверхности протекает непрерывно.

В случае, если рез выходит на участок заготовки с чистой поверхностью и нет необходимости оплавлять пруток, то уменьша- .ют расстояние Н между резаком и изделиями до величины Нч. При этом пятно нагрева пламенем уменьшится и зона с температурой около 1500°С сместится вправо на величину b-bi, а точка касания прутка с повеохностью 3 заготовки сместится влево на величину b2-b, т.е.конец прутка 6 отодвинется от зоны пламени с температурой плавления железа на расстояние b2-bi и перестанет оплавляться.

Предлагаемый способ кислородной резки стальных заготовок осуществляется со следующей последовательностью выполнения операций,

Газокислородный резак подводят к разрезаемой заготовке, имеющей на поверхности окалину, пригар.

Подогревающим пламенем резака нагревают кромку металла до температуры воспламенения металла в кислороде.

Перед фронтом г. еза до упора с поверх- ностью заготовки в зоне подогревающего пламени подводят металлическую проволоку (пруток).

В момент расплавления конца прутка производят пуск режущего кислорода и перемещением резака вдоль линии реза производят резку заготовки.

При выходе струи режущего кислорода на чистый участок заготовки резак перемещают вдоль его оси ближе к заготовке. При этом уменьшается пятно нагрева подогревающего пламени и конец прутка не оплавляется.

При выходе на загрязненный участок резак отводят от заготовки на первоначальное расстояние.

Пример. Резку проводят на экспериментальном стенде, оснащенном механизмом для вращения цилиндрических заготовок, суппорта с закрепленным в нем газокислородным резаком, блоком регулировки газов, рампы с кислородом и горючим газом. Корпус резака оснащен направляющей трубкой, в которую подают стальную проволоку или пруток.

В качестве образцов, подвергающихся резке, используют поковки из стали марки

15X1М1Ф наружным диаметром 300 мм и внутренним 120 мм. В качестве энергоносителей используют балонный кислород чистотой 99,5% и природный газ теплотворной способностью 8500 ккал/м , а также пруток

0 из стали СтЗ.

Поверхность поковок имеет окалину толщиной 0,5-2 мм, которая затрудняет ведение резки обычным способом без внесения в полость реза дополнительного тепла

5 путем сжигания флюса (железного порошка) или стальной проволоки.

Поэтому в процессе резки через направляющую трубку в зону подогревающего пламени перед фронтом реза 2-3 мм подают

0 пруток диаметром 3 мм. Конец прутка оплавляется подогревающим пламенем и, сгорая в кислородной струе, прожигает окалину. Под действием собственного веса пруток по мере сгорания перемещается

5 вниз по направляющей трубке и таким образом непрерывно подается на линию реза заготовки.

В результате многократного повторения эксперимента установлена оптималь0 ная скорость резки 250-260 мм/мин, при которой обеспечивается стабильность процесса.

Аналогичная серия экспериментов с использованием известного способа, заклю5 чающегося в том, что проволоку или пруток /3 мм подают непосредственно в полость реза в струю режущего кислорода, показала, что при этом обеспечивается оптимальная скорость резки 220-225 мм/мин при

0 прочих равных условиях. Это объясняется тем, что струя режущего кислорода, контактируя с введенным в нее прутком, тормозится и теряет дальнобойность. Поэтому, чтобы сохранить сквозное разрезание заготовки

5 вынуждены уменьшать скорость резки.

Таким образом, использование предлагаемого способа резки стальных заготовок позволяет увеличить производительность резки в среднем на 10-15%.

0Формула изобретения

Способ кислородной резки стальных заготовок, при котором резку производят струей режущего кислорода с подачей присадочной проволоки, отличающийся

5 тем, что, с целью повышения производительности резки, присадочную проволоку под действием гравитационных сил подводят перед фронтом реза до упора с поверхностью заготовки в зоне подогревающего пламени.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ резки заготовок | 1980 |

|

SU961888A1 |

| Способ кислородной резки стальных заготовок | 1990 |

|

SU1830319A1 |

| Газокислородный резак | 1977 |

|

SU741019A1 |

| Способ кислородной резки | 1978 |

|

SU697270A1 |

| Способ кислородной резки полых за-гОТОВОК | 1979 |

|

SU812462A1 |

| Способ кислородной резки металлов | 1978 |

|

SU795792A1 |

| Способ термической резки стальных заготовок кислородом высокого давления и резак для его осуществления | 1982 |

|

SU1050825A1 |

| Способ газокислородной резки цилиндрических заготовок | 1981 |

|

SU1101334A1 |

| Способ производства горячекатаных труб | 1988 |

|

SU1688954A1 |

| Газокислородный резак внешнего смешения газов для резки металлов больших толщин | 1978 |

|

SU748088A1 |

Использование: при кислородной резке слитков, поковок и т.д. Сущность изобретения: в способе кислородной резки. Заготовку 2 вращают, а резак 1 перемещают и производят резку струей 8 режущего кислорода с подачей проволоки 6. Проволоку подводят перед фронтом реза до упора с поверхностью заготовки 2 в зоне подогревающего пламени 4, имеющей температуру до 1500°С. 1 ил. СО С ч| 00 Ј Ч) ю

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гузов С.Г., Спектор О.М | |||

| Методика расчета параметров режима и типового оборудования для кислородной резки горячего и холодного металла в металлургии | |||

| -Труды ВНИИАВТОГЕНМАШ, вып | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-05-07—Публикация

1990-08-13—Подача