Изобретение относится к струйной очистке различных поверхностей от загрязнений, в частности к струйно-динамической промывке деталей, перемещаемых относительно размещенных на распределительных коллекторах элементов формирования струйных потоков (ЭФСП) или наоборот, и применимо в гальваническом и химическом производствах для промывки деталей размещаемых, в частности, на имеющих значительные по длине габариты подвесках и перфорированных барабанах, а также в санитарно-технической промышленности, в частности для проведения лечебных или оздоровительных процедур при создании вращающихся струйных потоков воды, формируемых соответствующими коллекторами с элементами формирования струйных потоков (ЭФСП).

Широко известны способы формирования структуры распределительных коллекторов, включающие изготовление системы параллельных разъемных или неразъемных трубопроводов с установленными на них ЭФСП, подключенных к источнику давления и установленных с двух противоположных сторон ванны для подачи конусных «факелов» моющей жидкости на поверхность статично расположенных в ванне деталей [1, 2].

Недостатками известных способов, в частности, являются сравнительно большие расход промывной воды и массогабаритные характеристики распределительных коллекторов с ЭФСП из-за необходимости подачи струй воды на всю поверхность обрабатываемых деталей, находящихся в статике.

Наиболее близким к заявляемому по технической сущности и достигаемому результату известным решением, выбранным в качестве прототипа, является способ изготовления распределительного коллектора из термопластичных комплектующих и материалов для установки на нем элементов формирования струйных потоков протяженной формы, включающий сочленение между собой (путем сварки или склеивания) отдельных комплектующих, в частности переходных тройников и соответствующих участков трубы из термопластичных материалов (например, полипропилена и поливинилхлорида, соответственно), причем вертикальные патрубки переходных тройников используют для разъемного сочленения, через уплотнительные кольца, с ними и между собой, устанавливаемых в шахматном порядке корпусов элементов формирования струйных потоков, имеющих снизу по краям патрубки, а сверху по краям - входные отверстия, для размещения в них патрубков корпусов элементов формирования струйных потоков или проходных втулок Т-образного профиля, соответственно, а фиксацию этого положения осуществляют с помощью крепежных гаек и уплотняющих колец соответствующего диаметра и выполненных с резьбой соединительных шпилек, размещаемых через соответствующие отверстия в переходных тройниках, корпусах элементов формирования струй и оснащенных уплотнительными кольцами проходных втулках, при этом каждый из корпусов элементов формирования струйных потоков выполнен с оснащенным фаской ложементом прямоугольной формы для сочленения с ним через крепежные элементы, в качестве которых используют винты и гайки, оснащенной уплотнительной прокладкой прямоугольной формы струеформирующей панели Т-образного профиля с сопловыми отверстиями соответствующих профиля, количества и расположения [3].

Недостатками известного способа являются относительно большие массогабаритные характеристики и сложность изготовления распределительного коллектора, обусловленные необходимостью обязательного наличия в конструкции распределительного коллектора переходных тройников, соединяемых между собой, путем сварки или склеивания, с помощью соответствующих участков трубы, что может приводить к увеличению вероятности получения не прямолинейности распределительного коллектора, особенно при изготовлении распределительного коллектора (РК) сравнительно большой длины (от 1 до 2 и более метров) и/или невозможности, из-за возможной усадки, без использования специального оборудования, обеспечения постоянного межцентрового расстояния между вертикальными участками переходных тройников, в которые производится установка входных патрубков корпусов элементов формирования струйных потоков, имеющих по краям (сверху и снизу) входные отверстия и патрубки, соответственно, что в свою очередь может приводить к большим трудозатратам, связанными с исправлением брака.

Также возможно отклонение РК с установленными на нем ЭФСП от прямолинейности при значительной их длине (более 2-4 метров) при размещении РК непосредственно в ванне, что, как следствие, может приводить к снижению надежности изделий при их эксплуатации за счет увеличения вероятности образующихся при этом протечек.

Другим недостатком данного способа являются ограничения на использование при его реализации материала для изготовления непосредственно РК (только термопластичный материал - полипропилен, поливинилхлорид) и ЭФСП только протяженной формы, что, соответственно, ограничивает возможности его применения, при размещении РК в ваннах с высокой температурой - химического обезжиривания, фосфатирования (до 90°-95°С) и др., а также при промывке размещаемых на подвесках деталей простой формы, не требующих высокой интенсивности и одинакового гидродинамического давления струй обрабатывающей среды на промываемую поверхность.

Еще одним недостатком данного способа может являться сравнительно невысокая надежность материалов используемых шпилек, проходных втулок, крепежных и соединительных элементов при использовании РК в ваннах с агрессивной средой и/или поступлении во внутреннюю полость ЭФСП воды, содержащей токсичные компоненты процессной ванны.

Кроме того, недостатком этого способа являются и его сравнительно ограниченные функциональные возможности, не допускающие использование и других типов насадков, формирующих струйные потоки моющей жидкости в шахматном порядке, что может быть оправданным при промывке деталей простой формы и необходимости сокращения затрат на приобретение/изготовление элементов формирования струйных потоков протяженной формы.

Новый технический результат заключается упрощении способа изготовления распределительного коллектора, снижении связанных с этим трудозатрат, повышении надежности конструкции и прямолинейности получаемых трубопроводов распределительного коллектора при сокращении количества необходимых комплектующих для изготовления последнего и расширении функциональных возможностей и видов используемых при этом струеформирующих насадков и материалов.

Это достигается тем, что в способе изготовления распределительного коллектора для установки на нем выполненных из термопластичных комплектующих и материалов элементов формирования струйных потоков протяженной формы, включающем сочленение между собой путем сварки или склеивания отдельных комплектующих из термопластичных материалов и горизонтальных участков трубы, а также использование вертикальных патрубков для разъемного сочленения через уплотнительные кольца, с ними и между собой, устанавливаемых в шахматном порядке корпусов элементов формирования струйных потоков, имеющих снизу по краям патрубки, а сверху по краям - входные отверстия, для размещения в них патрубков корпусов элементов формирования струйных потоков или проходных втулок Т-образного профиля, соответственно, а фиксацию этого положения осуществляют с помощью крепежных гаек и уплотняющих колец соответствующего диаметра и выполненных с резьбой соединительных шпилек, размещаемых через соответствующие отверстия в корпусах элементов формирования струй и оснащенных уплотнительными кольцами проходных втулках, при этом каждый из корпусов элементов формирования струйных потоков выполнен с оснащенным фаской ложементом прямоугольной формы для сочленения с ним, через крепежные элементы, в качестве которых используют винты и гайки, оснащенной уплотнительной прокладкой прямоугольной формы струеформирующей панели Т-образного профиля с сопловыми отверстиями соответствующих профиля, количества и расположения, согласно изобретению после изготовления литьевым методом элементов формирования струйных потоков измеряют расстояние между центрами патрубков их корпусов, изготавливают путем литья термопластичных материалов под давлением в соответствующие пресс-формы или механической обработки, используя в качестве заготовок участки труб соответствующих толщины и диаметра, необходимое количество вертикальных патрубков по крайней мере одной высоты или двух разновысоких для последующего неразъемного сочленения одной их поверхности, выполненной с радиусом, соответствующим радиусу горизонтальной трубы, с последней, а другую их поверхность выполняют с фаской, используемой для размещения уплотнительного кольца, для размещения через него патрубка корпуса соответствующего элемента формирования струйного потока и/или нижней части Т-образного профиля проходной втулки, а в качестве горизонтального участка распределительного коллектора используют толстостенную трубу с соответствующими зоне струйной обработки длиной и расходу подаваемой в него жидкости диаметром, в которой, через расстояния соответствующие расстоянию между центрами патрубков корпусов используемых элементов формирования струйных потоков, механически, путем фрезерования и/или сверления формируют соосно располагаемые на противоположных концах ее диаметра, соответственно, выполненные с отверстием для размещения шпильки, с используемой для размещения уплотнительного кольца фаской, горизонтальные площадки для сочленения с поверхностью крепежной гайки и, с противоположной стороны, отверстия с диаметром, равным внутреннему диаметру вертикальных патрубков, при этом, при четном количестве устанавливаемых элементов формирования струйных потоков протяженной формы, используют по крайней мере 2 различающихся по высоте на высоту сочленяемого с ними корпуса элемента формирования струйных потоков протяженной формы типоразмера вертикальных патрубков, а при нечетном - один.

При этом формирование соосно располагаемых на противоположных концах диаметра трубы распределительного коллектора, соответственно, горизонтальных площадок с отверстиями и отверстий с диаметром, равным внутреннему диаметру вертикальных патрубков, производят либо до, либо после неразъемного сочленения вертикальных патрубков с радиусом, соответствующим радиусу трубы распределительного коллектора, по крайней мере, в последнем случае, используя соответствующие зачистное оборудование и кондукторы.

Кроме того, проходные втулки Т-образного профиля, как и корпуса и струеформирующие панели элементов формирования струйных потоков протяженной формы, получают методом литья в соответствующую пресс-форму термопластичного материала из ABC - пластика, полипропилена, поливинил-хлорида или полистирола.

В качестве материалов для изготовления крепежных комплектующих используют соответствующего вида винты, гайки и шпильки, в том числе винты с гайками для крепления струеформирующей панели к корпусу элемента формирования струйных потоков, получаемые путем литья термопластичного материала, в частности стеклонаполненного полиамида – армамида, под давлением в соответствующие пресс-формы или изготавливаемые из нержавеющей стали или титана.

С целью сокращения количества крепежных деталей шпильки выполняют в едином конструктиве с гайкой, в виде болта, получаемом путем литья термопластичного материала, в частности стеклонаполненного полиамида - армамида, под давлением в соответствующую пресс-форму, в том числе и с армированием его вертикальной части металлическим стержнем.

Минимальную толщину трубы распределительного коллектора выбирают, в зависимости от ее материала, либо ≥3 мм - из нержавеющей стали или алюминия и его сплавов, или ≥5 мм - из полипропилена, поливинилхлорида или полиэтилена.

Вертикальные патрубки, с целью обеспечения их разъемного сочленения с одиночными, не связанными между собой элементами формирования струйных потоков, например, с плоскоконусным факелом распыления или с одиночными элементами формирования струйных потоков протяженной формы с выпуклой формой струеформирующей панели, выполняют с располагаемыми в их верхней части фасками или с резьбой, выполняемой до или после неразъемного их сочленения с горизонтальной трубой распределительного коллектора, и/или с трубной вставкой, резьбой и цанговым зажимом, для обеспечения возможности разъемного соединения вертикальных патрубков с соответствующими участками одиночных элементов формирования струйных потоков, устанавливаемых, соответственно, непосредственным вкручиванием и фиксированием нужного положения с помощью стопорной гайки, и непосредственной вертикальной установки патрубка одиночного элемента формирования струйных потоков в вертикальный патрубок до касания его трубной вставки и фиксацию этого положения с помощью гайки, взаимодействующей с резьбой вертикального патрубка и обеспечивающей надежный прижим цангового зажима к поверхности патрубка элемента формирования струйного потока.

Кроме того, в случае большой длины распределительного коллектора, для обеспечения прямолинейности и исключения протечек, его размещение в ванне производят с помощью закрепленных к внутренней поверхности ее корпуса уголков с установленным на их горизонтальных поверхностях опорах-клипсах, в которых и производят размещение трубы распределительного коллектора.

Сопоставительный анализ с прототипом показывает, что заявляемый способ позволяет упростить процесс изготовления распределительного коллектора, снизить связанные с этим трудозатраты и повысить надежность конструкции и прямолинейность получаемых трубопроводов распределительного коллектора при сокращении количества необходимых комплектующих для изготовления последнего и расширении функциональных возможностей и видов используемых при этом материалов.

Таким образом, заявляемый способ соответствует критерию изобретения «новизна».

Признаки, отличающие заявляемое техническое решение от прототипа, не выявлены в других технических решениях при изучении данной и смежной областей техники и, следовательно, обеспечивают соответствие заявляемого технического решения критерию «существенные отличия».

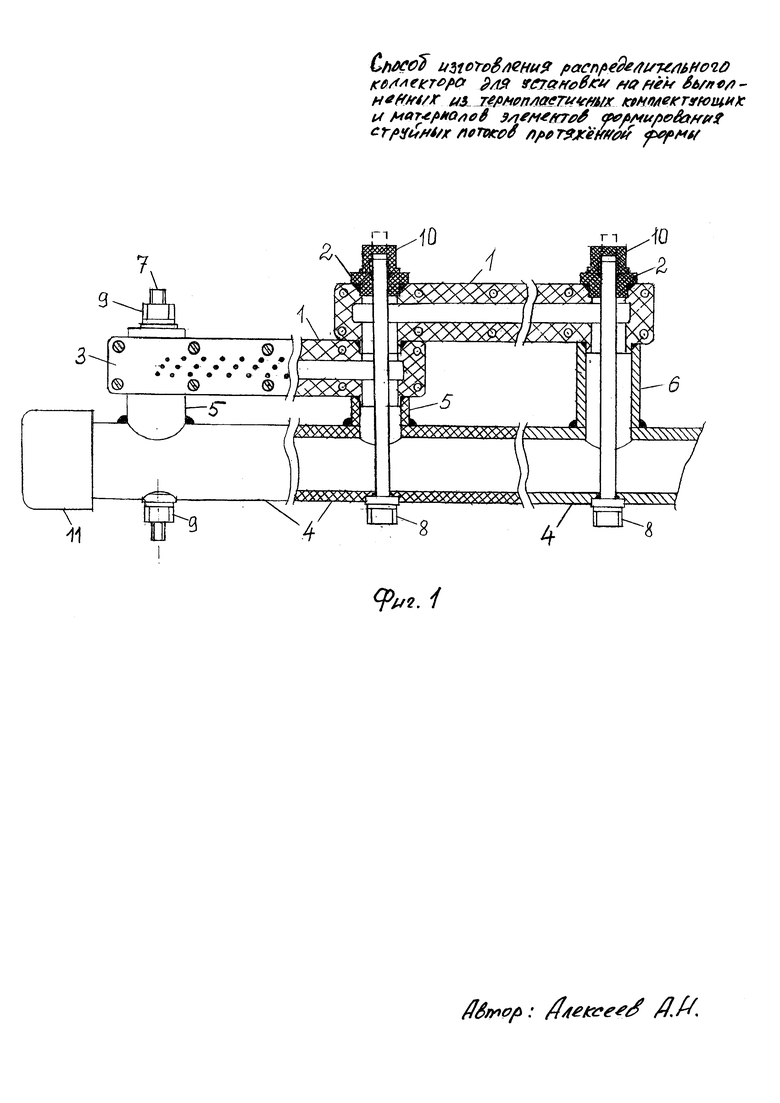

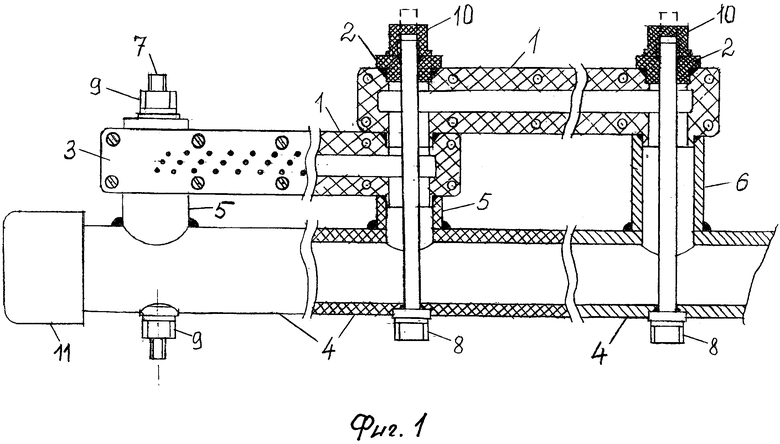

На фиг. 1 представлена конструкция распределительного коллектора (РК) для установки на нем выполненных из термопластичных комплектующих и материалов и сочленяемых между собой элементов формирования струйных потоков моющей жидкости протяженной формы, устанавливаемых в неразъемно соединенных с горизонтальной трубой распределительного коллектора вертикальных патрубках.

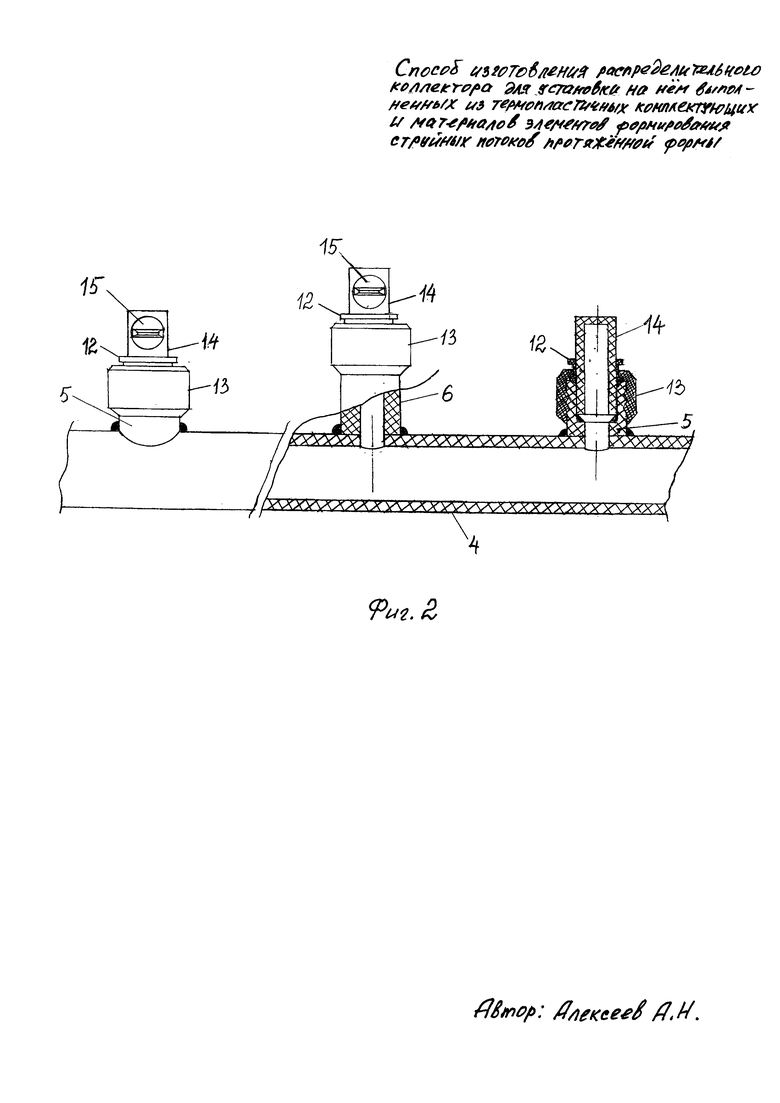

На фиг. 2 представлена конструкция распределительного коллектора (РК) для установки на нем выполненных из термопластичных комплектующих и материалов элементов формирования в шахматном порядке плоскоструйных (в данном случае) потоков моющей жидкости, сочленяемых с неразъемно соединенными с горизонтальной трубой распределительного коллектора вертикальными патрубками.

Реализацию предлагаемого способа осуществляют следующим образом.

Вначале, для конструкции РК на фиг. 1, изготавливают, путем литья термопластичных материалов под давлением в соответствующие пресс-формы, необходимое количество элементов формирования струйных потоков протяженной формы (ЭФСППФ), каждый из которых содержит корпус 1, имеющий снизу по краям патрубки (на фиг. 1 не обозначены), а сверху по краям - входные отверстия (на фиг. 1 не обозначены), для размещения в них патрубков сочленяемых с ними корпусов 1 элементов формирования струйных потоков или проходных втулок 2 Т-образного профиля, соответственно, а также разъемно (в данном случае) соединяемую с корпусом 1 струеформирующую панель (СП) 3.

После чего, с помощью соответствующих винтов (на фиг. 1 не обозначены) и гаек (на фиг. 1 не показаны), получаемых путем литья термопластичного материала, в частности стеклонаполненного полиамида – армамида, под давлением в соответствующие пресс-формы или изготовленных из нержавеющей стали или титана, производят сочленение, через уплотнительную прокладку прямоугольной формы, СП 3 Т-образного профиля с сопловыми отверстиями соответствующих профиля, количества и расположения с корпусом 1 ЭФСППФ и измеряют межцентровое расстояние между патрубками последнего.

Далее, в зависимости от выбранного материала горизонтальной трубы 4 распределительного коллектора (РК) и требуемой длины зоны струйно-динамической обработки, производят изготовление из термопластичного материала или металла путем литья под давлением или механически, используя в качестве заготовок участки труб соответствующих толщины и диаметра, требуемое количество разновысоких (в данном случае) или одинаковой высоты вертикальных патрубков 5, 6, выполненных в своей нижней поверхности с радиусом, сочленяемым (путем сварки или склеивания) с соответствующим радиусом трубы 4, а в верхней части - с фаской (в данном случае), используемой для размещения уплотнительного кольца (на фиг. 1 не обозначены), для размещения через него патрубка корпуса 1 соответствующего ЭФСППФ и/или нижней части Т-образного профиля проходной втулки 2.

При этом в качестве горизонтального участка распределительного коллектора используют толстостенную трубу 4 из пластика или металла с соответствующими зоне струйной обработки длиной и расходом подаваемой в него жидкости диаметром, в которой, через расстояния, соответствующие межцентровому расстоянию между патрубками корпусов 1 используемых ЭФСППФ, механически, путем фрезерования и/или сверления, формируют соосно располагаемые на противоположных концах ее диаметра, соответственно, выполненные с отверстием (на фиг. 1 не обозначены) для размещения шпильки 7 или вертикальной части болта 8, получаемыми путем литья термопластичного материала, в частности стеклонаполненного полиамида - армамида, под давлением в соответствующую пресс-форму, с используемой для размещения уплотнительного кольца фаской, горизонтальные площадки (на фиг. 1 не обозначены) для сочленения с поверхностью крепежной гайки 9 или головки болта 8 и, с противоположной стороны, отверстия (на фиг. 1 не обозначены) с диаметром, равным внутреннему диаметру вертикальных патрубков 5, 6.

После этого путем сварки или склеивания производят сочленение вертикальных патрубков 5, 6, выполненных в своей нижней поверхности с радиусом, с соответствующим радиусом трубы 4, а в верхней части - с фаской, используемой для размещения уплотнительного кольца (на фиг. 1 не обозначены), для размещения через него патрубка корпуса 1 соответствующего ЭФСППФ и/или нижней части Т-образного профиля проходной втулки 2.

Причем формирование соосно располагаемых на противоположных концах диаметра трубы 4 РК, соответственно, горизонтальных площадок с отверстиями и отверстий с диаметром, равным внутреннему диаметру вертикальных патрубков 5, 6, возможно и после неразъемного сочленения вертикальных патрубков 5, 6 с соответствующим радиусом трубы 4 РК, используя соответствующие зачистное оборудование и кондукторы.

Затем производят установку в шахматном порядке соответствующего длине зоны струйно-динамической обработки количества ЭФСППФ в вертикальные патрубки 5, 6 РК и их фиксацию с помощью крепежных гаек 9 проходного типа и/или гаек 10 колпачкового типа через уплотняющие кольца соответствующего диаметра и резьбы соединительных шпилек 7 и/или болтов 8, а также оснащение РК с одной стороны заглушкой 11, а с другой стороны - разъемной муфтой (на фиг. 1 не показана), используемой для изменения угла атаки струй моющей жидкости на перемещаемые относительно них в вертикальной плоскости деталей, размещаемых на подвесках.

При этом, при четном количестве устанавливаемых ЭФСППФ, используют по крайней мере 2 (по высоте) типоразмера вертикальных патрубков, а при нечетном - один.

В случае же необходимости промывки деталей простой формы, не содержащих на своей поверхности глухих, в том числе и резьбовых, отверстий малого диаметра, узких пазов и поднутрений, может быть использована конструкция РК, представленная на фиг. 2.

При этом вертикальные патрубки 5, 6, получаемые (в данном случае) путем литья термопластичных материалов под давлением в соответствующие пресс-формы, оснащены резьбой (внешней, в данном случае), внутренними площадками для установки уплотнительных колец и расположенными в верхней их части фасками для установки вторых уплотнительных колец (на фиг. 2 не обозначены), через которые производят установку оснащенных цанговым кольцом 12 с проходной гайкой 13 вертикальных и замкнутых с одной стороны патрубков 14, содержащих неразъемно (с помощью сварки или склеивания) соединенной с ними форсунки 15 с плоскоконусным факелом распыления (в данном случае) моющей жидкости.

Далее, с учетом ширины конуса моющей жидкости, распыляемой форсунками 15, и значения минимально возможного их расстояния до поверхности промываемых деталей определяют межцентровое расстояние между вертикальными патрубками 5, 6, на основании которого механически, путем сверления, формируют отверстия (на фиг. 2 не обозначены) с диаметром, равным внутреннему диаметру вертикальных патрубков 5, 6.

После чего, путем сварки или склеивания, производят сочленение вертикальных патрубков 5, 6, оснащенных резьбой, внутренними площадками для установки уплотнительных колец и расположенными в верхней их части фасками, с отверстиями трубы 4 РК.

Далее производят установку до упора с уплотнительными кольцами на внутренних площадках расположенных в патрубках 5, 6, через установленные в фасках последних уплотнительные кольца, оснащенные цанговыми кольцами 12 с проходными гайками 13, вертикальных и замкнутых с одной стороны патрубков 14 с форсунками 15 и последующую, с помощью гаек 13 и цанговых колец 12, их надежную фиксацию.

Причем, в случае большой длины распределительного коллектора, для обеспечения прямолинейности и исключения протечек его размещение в ванне производят с помощью закрепленных к внутренней поверхности ее корпуса уголков с установленным на их горизонтальных поверхностях опорах-клипсах (на фиг. 1, 2 не показаны), в которых и производят размещение трубы 4 распределительного коллектора (РК).

При этом в обоих вариантах реализации РК при обеспечени неразрывности зоны струйно-динамической обработки отсутствует взаимогашение струйных моющей жидкости, формируемых соседними ЭФСППФ, что повышает эффективность процесса струйно-динамической промывки в целом.

Таким образом, предлагаемый способ изготовления распределительного коллектора для установки на нем в шахматном порядке выполненных из термопластичных комплектующих и материалов элементов формирования струйных потоков протяженной формы по сравнению с известным, выбранным в качестве прототипа, обеспечивает возможность изготовления распределительного коллектора как из металла, так и из термопластичного материала, как в случае необходимости обеспечения одинакового гидродинамического давления струй на промываемую поверхность, так и без таковой, при отсутствии взаимогашения струй моющей жидкости в обоих случаях, а также отличается более простым процессом изготовления распределительного коллектора при одновременном снижении связанных с этим трудозатрат, повышении надежности конструкции и прямолинейности получаемых трубопроводов распределительного коллектора при сокращении массогабаритных характеристик последнего.

При этом заявляемый способ позволяет устанавливать и различные по форме и количеству струеформирующие насадки, что достигается использованием вертикальных патрубков, оснащенных соответствующими приспособлениями для установки в шахматном порядке насадков с конусным или плоским факелом распыления моющей жидкости.

Реализация предлагаемого способа не встречает затруднений.

Так, в качестве трубы распределительного коллектора (РК) могут быть использованы, например, трубы из полипропилена для горячей воды с диаметром 32, 40, 50, 63 или 75 мм, имеющиеся в рекламно-информационных материалах фирм «AQUART», «ТЕВО» и др., либо стандартные трубы из нержавеющей стали или алюминия, с толщиной стенки ≥3 мм.

Вертикальные патрубки, выполненные в своей нижней поверхности с радиусом, с соответствующим радиусом трубы РК, а в верхней части - с фаской, используемой для размещения уплотнительного кольца для размещения через него патрубка корпуса соответствующего ЭФСППФ и/или нижней части Т-образного профиля проходной втулки могут быть изготовлены механически, используя трубу с диаметром 25 или 32 мм для горячей воды, либо путем литья соответствующего термопластичного материала под давлением в пресс-формы.

Процесс сварки вертикальных патрубков с поверхностью трубы РК может быть осуществлен с помощью седельных нагревателей, информация о которых имеется в рекламно-информационных материалах фирмы «AQUART».

В случае же необходимости промывки деталей простой формы и использовании форсунок, например с плоскоконусным факелом распыления моющей жидкости, в качестве оснащенных внешней резьбой, площадками для установки уплотнительных колец вертикальных патрубков могут быть использованы стандартные соединения «Speedfit», в которые устанавливают вертикальные и замкнутые с одной стороны патрубки, содержащие неразъемно соединенные с ними форсунки и получаемые литьевым методом.

В качестве остальных комплектующих распределительного коллектора для подвода воды можно использовать стандартные комплектующие из полипропилена фирмы: тройники, уголки, муфты, заглушки, обратные клапаны и др.

Проверка предлагаемого способа при изготовлении распределительных коллекторов, выполненных их полипропилена (длиной более 2 метров), нержавеющей стали (длиной более 0,8 метра) и алюминиевого сплава (длиной более 0,4 метра), при их использовании для промывки деталей на подвесках после операций гальвано - химической обработки, дала положительный результат.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. УДК 621.3.035 Дасоян М.А., Пальмская И.Я. Оборудование цехов электрохимических покрытий. Л., Машиностроение, 1979, с. 61, рис. 2.15 д.

2. УДК 621. 793 Инженерная гальванотехника в приборостроении. Под ред. A.M. Гринберга. М., Машиностроение, 1977, с. 374.

3. УДК 621. 357 Алексеев А.Н. Формализация конструктивно-технологических параметров устройств и ванн струйной промывки операционных модулей гальванохимической обработки. Ж. «Новые промышленные технологии», 2003, №5, с. 23-27, рис. 2 - прототип.

Способ изготовления распределительного коллектора для установки на нем выполненных из термопластичных комплектующих и материалов элементов формирования струйных потоков протяженной формы. Способ включает сочленение между собой путем сварки или склеивания отдельных комплектующих из термопластичных материалов и горизонтальных участков трубы, а также использование вертикальных патрубков для разъемного сочленения с ними и между собой, устанавливаемых в шахматном порядке корпусов элементов формирования струйных потоков, имеющих снизу по краям патрубки, а сверху по краям - входные отверстия для размещения в них патрубков корпусов элементов формирования струйных потоков или проходных втулок Т-образного профиля, соответственно. Фиксацию этого положения осуществляют с помощью крепежных гаек и уплотняющих колец соответствующего диаметра и выполненных с резьбой соединительных шпилек, размещаемых через соответствующие отверстия в корпусах элементов формирования струй, и оснащенных уплотнительными кольцами проходных втулок. Каждый из корпусов элементов формирования струйных потоков выполнен с оснащенным фаской ложементом прямоугольной формы для сочленения с ним через крепежные элементы. После изготовления литьевым методом элементов формирования струйных потоков, измеряют расстояние между центрами патрубков их корпусов. Далее изготавливают путем литья термопластичных материалов под давлением, используя в качестве заготовок участки труб соответствующих толщины и диаметра, необходимое количество вертикальных патрубков по крайней мере одной высоты или двух разновысоких для последующего неразъемного сочленения одной их поверхности с горизонтальной трубой. Другую поверхность патрубков выполняют с фаской, используемой для размещения уплотнительного кольца, для размещения через него патрубка корпуса соответствующего элемента формирования струйного потока и/или нижней части Т-образного профиля проходной втулки. В качестве горизонтального участка распределительного коллектора используют толстостенную трубу с соответствующими зоне струйной обработки длиной и диаметром. В трубе, через расстояния, соответствующие расстоянию между центрами патрубков корпусов используемых элементов формирования струйных потоков, механически формируют соосно располагаемые на противоположных концах ее диаметра горизонтальные площадки и отверстия. Горизонтальные площадки служат для сочленения с поверхностью крепежной гайки. Диаметр отверстий равен внутреннему диаметру вертикальных патрубков. При четном количестве устанавливаемых элементов формирования струйных потоков протяженной формы используют по крайней мере два различающихся по высоте, на высоту сочленяемого с ними корпуса элемента формирования струйных потоков протяженной формы, типоразмера вертикальных патрубков, а при нечетном - один. Технический результат: упрощение способа изготовления распределительного коллектора, снижение связанных с этим трудозатрат, повышение надежности конструкции и прямолинейности получаемых трубопроводов распределительного коллектора при сокращении количества необходимых комплектующих и расширении функциональных возможностей и видов используемых струеформирующих насадков и материалов. 7 з.п. ф-лы, 2 ил.

1. Способ изготовления распределительного коллектора для установки на нем выполненных из термопластичных материалов комплектующих элементов формирования струйных потоков протяженной формы, включающий сочленение между собой путем сварки или склеивания отдельных комплектующих из термопластичных материалов и горизонтальных участков трубы, а также использование вертикальных патрубков для разъемного сочленения через уплотнительные кольца с ними и между собой, устанавливаемых в шахматном порядке корпусов элементов формирования струйных потоков, имеющих снизу по краям патрубки, а сверху по краям - входные отверстия для размещения в них патрубков корпусов элементов формирования струйных потоков или проходных втулок Т-образного профиля, соответственно, а фиксацию этого положения осуществляют с помощью крепежных гаек и уплотняющих колец соответствующего диаметра и выполненных с резьбой соединительных шпилек, размещаемых через соответствующие отверстия в корпусах элементов формирования струй и оснащенных уплотнительными кольцами проходных втулках, при этом каждый из корпусов элементов формирования струйных потоков выполнен с оснащенным фаской ложементом прямоугольной формы для сочленения с ним через крепежные элементы, в качестве которых используют винты и гайки, оснащенной уплотнительной прокладкой прямоугольной формы струеформирующей панели Т-образного профиля с сопловыми отверстиями соответствующих профиля, количества и расположения, отличающийся тем, что после изготовления литьевым методом элементов формирования струйных потоков измеряют расстояние между центрами патрубков их корпусов, изготавливают путем литья термопластичных материалов под давлением в соответствующие пресс-формы или механической обработки, используя в качестве заготовок участки труб соответствующих толщины и диаметра, необходимое количество вертикальных патрубков по крайней мере одной высоты или двух разновысоких для последующего неразъемного сочленения одной их поверхности, выполненной с радиусом, соответствующим радиусу горизонтальной трубы, с последней, а другую их поверхность выполняют с фаской, используемой для размещения уплотнительного кольца, для размещения через него патрубка корпуса соответствующего элемента формирования струйного потока и/или нижней части Т-образного профиля проходной втулки, а в качестве горизонтального участка распределительного коллектора используют толстостенную трубу с соответствующими зоне струйной обработки длиной и расходу подаваемой в него жидкости диаметром, в которой, через расстояния, соответствующие расстоянию между центрами патрубков корпусов используемых элементов формирования струйных потоков, механически, путем фрезерования и/или сверления формируют соосно располагаемые на противоположных концах ее диаметра, соответственно, выполненные с отверстием для размещения шпильки, с используемой для размещения уплотнительного кольца фаской, горизонтальные площадки для сочленения с поверхностью крепежной гайки и с противоположной стороны - отверстия с диаметром, равным внутреннему диаметру вертикальных патрубков, при этом, при четном количестве устанавливаемых элементов формирования струйных потоков протяженной формы, используют по крайней мере 2, различающихся по высоте на высоту сочленяемого с ними корпуса элемента формирования струйных потоков протяженной формы типоразмера вертикальных патрубков, а при нечетном - один.

2. Способ по п. 1, отличающийся тем, что формирование соосно располагаемых на противоположных концах диаметра трубы распределительного коллектора, соответственно, горизонтальных площадок с отверстиями и отверстий с диаметром, равным внутреннему диаметру вертикальных патрубков, производят либо до, либо после неразъемного сочленения вертикальных патрубков с радиусом, соответствующим радиусу трубы распределительного коллектора, по крайней мере, в последнем случае, используя соответствующие зачистное оборудование и кондукторы.

3. Способ по п. 1, отличающийся тем, что проходные втулки Т-образного профиля, как и корпуса и струеформирующие панели элементов формирования струйных потоков протяженной формы, получают методом литья в соответствующую пресс-форму термопластичного материала из ABC-пластика, полипропилена, поливинилхлорида или полистирола.

4. Способ по п. 1, отличающийся тем, что в качестве материалов для изготовления крепежных комплектующих используют соответствующего вида винты, гайки и шпильки, в том числе винты с гайками, для крепления струеформирующей панели к корпусу элемента формирования струйных потоков, получаемые путем литья термопластичного материала, в частности стеклонаполненного полиамида – армамида, под давлением в соответствующие пресс-формы или изготавливаемые из нержавеющей стали или титана.

5. Способ по п. 1, отличающийся тем, что шпильки выполняют в едином конструктиве с гайкой, в виде болта, получаемым путем литья термопластичного материала, в частности стеклонаполненного полиамида - армамида, под давлением в соответствующую пресс-форму, в том числе и с армированием его вертикальной части металлическим стержнем.

6. Способ по п. 1, отличающийся тем, что минимальную толщину трубы распределительного коллектора выбирают в зависимости от ее материала либо ≥3 мм - для нержавеющей стали или алюминия и его сплавов, или ≥5 мм - для полипропилена, поливинилхлорида или полиэтилена.

7. Способ по п. 1, отличающийся тем, что вертикальные патрубки, с целью обеспечения их разъемного сочленения с одиночными, не связанными между собой, элементами формирования струйных потоков, например, с плоскоконусным факелом распыления или с одиночными элементами формирования струйных потоков протяженной формы с выпуклой формой струеформирующей панели, выполняют с располагаемыми в их верхней части фасками или с резьбой, выполняемой до или после неразъемного их сочленения с горизонтальной трубой распределительного коллектора и/или с трубной вставкой, резьбой и цанговым зажимом для обеспечения возможности разъемного соединения вертикальных патрубков с соответствующими участками одиночных элементов формирования струйных потоков, устанавливаемых, соответственно, непосредственным вкручиванием и фиксированием нужного положения с помощью стопорной гайки, и непосредственной вертикальной установки патрубка одиночного элемента формирования струйных потоков в вертикальный патрубок до касания его трубной вставки и фиксацию этого положения с помощью гайки, взаимодействующей с резьбой вертикального патрубка и обеспечивающей надежный прижим цангового зажима к поверхности патрубка элемента формирования струйного потока.

8. Способ по п. 1, отличающийся тем, что, в случае большой длины распределительного коллектора, его размещение в ванне производят с помощью закрепленных к внутренней поверхности ее корпуса уголков с установленным на их горизонтальных поверхностях опорах-клипсах, в которых и производят размещение трубы распределительного коллектора.

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСПРЕДЕЛИТЕЛЬНОГО КОЛЛЕКТОРА ИЗ ТЕРМОПЛАСТИЧНЫХ КОМПЛЕКТУЮЩИХ И МАТЕРИАЛОВ ДЛЯ УСТАНОВКИ ЭЛЕМЕНТОВ ФОРМИРОВАНИЯ СТРУЙНЫХ ПОТОКОВ | 2010 |

|

RU2443482C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСПРЕДЕЛИТЕЛЬНОГО КОЛЛЕКТОРА ИЗ ТЕРМОПЛАСТИЧНЫХ КОМПЛЕКТУЮЩИХ И МАТЕРИАЛОВ ДЛЯ УСТАНОВКИ ЭЛЕМЕНТОВ ФОРМИРОВАНИЯ СТРУЙНЫХ ПОТОКОВ | 2009 |

|

RU2412011C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСПРЕДЕЛИТЕЛЬНОГО КОЛЛЕКТОРА ИЗ ТЕРМОПЛАСТИЧНЫХ КОМПЛЕКТУЮЩИХ И МАТЕРИАЛОВ ДЛЯ УСТАНОВКИ ЭЛЕМЕНТОВ ФОРМИРОВАНИЯ СТРУЙНЫХ ПОТОКОВ СО СТРУЕФОРМИРУЮЩИМИ ПАНЕЛЯМИ | 2012 |

|

RU2515467C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА ПОДВОДА И ОТВОДА ГАЗА АППАРАТА ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА И ТЕХНОЛОГИЧЕСКАЯ ОПОРА, ИСПОЛЬЗУЕМАЯ ПРИ ОСУЩЕСТВЛЕНИИ СПОСОБА | 2004 |

|

RU2266505C1 |

| US 5090740 A, 25.02.1992 | |||

| US 2009242047 A1, 01.10.2009. | |||

Авторы

Даты

2018-04-09—Публикация

2017-05-04—Подача