Изобретение относится к струйной очистке различных поверхностей от загрязнений, в частности к струйно-динамической промывке деталей, перемещаемых относительно элементов формирования струй или наоборот, и применимо в гальваническом и химическом производствах для промывки деталей на подвесках и печатных плат после их обработки в основных ваннах, а также в санитарно-технической промышленности, в частности для проведения лечебных или оздоровительных процедур при создании гидромассажных струйных потоков воды, формируемых соответствующими элементами формирования струй (ЭФС) как в ваннах, так и в душевых кабинах, как бытового, так и коммерческого назначения.

Широко известны способы изготовления распределительных коллекторов, включающие изготовление системы параллельных разъемных или неразъемных трубопроводов с ЭФС, подключенных к источнику давления и установленных с двух противоположных сторон ванны для подачи конусных «факелов» моющей жидкости на поверхность статично расположенных в ванне деталей [1, 2].

Недостатками распределительных коллекторов, изготовленных по данным способам, являются, в частности, сравнительно большие расход промывной воды и массогабаритные характеристики распределительных коллекторов с ЭФС, обусловленные необходимостью подачи промывной воды на всю поверхность обрабатываемых деталей, находящихся в статике.

Наиболее близким к заявляемому по технической сущности и достигаемому результату известным решением выбранным в качестве прототипа является способ изготовления распределительного коллектора из термопластичных комплектующих и материалов для установки элементов формирования струйных потоков, включающий сочленение между собой путем сварки или склеивания отдельных комплектующих, в частности переходных тройников и соответствующих участков трубы из термопластичных материалов, таких как полипропилен и поливинилхлорид, соответственно, причем вертикальные участки переходных тройников используют для сочленения, через уплотнительные кольца, с ними и между собой, устанавливаемых в шахматном порядке корпусов элементов формирования струй, имеющих по краям (сверху и снизу) входные отверстия и патрубки, соответственно, а фиксацию этого положения осуществляют с помощью изготовленных из соответствующих материалов установочных, крепежных и уплотняющих элементов, а также соединительных шпилек, размещаемых через соответствующие отверстия в переходных тройниках и корпусах элементов формирования струй, при этом каждый из последних выполнен с ложементом прямоугольной формы для сочленения с ним, через крепежные элементы, струеформирующей панели с сопловыми отверстиями соответствующих профиля, количества и расположения для формирования струйных потоков [3].

Недостатками известного способа являются относительно большие массогабаритные характеристики и сложность изготовления распределительного коллектора, обусловленные необходимостью наличия сравнительно большого количества комплектующих, связанных с этим больших трудозатрат, снижением надежности изделий при их эксплуатации (за счет увеличения вероятности протечек, выхода из строя уплотнительных элементов и т.п.) и увеличением вероятности получения непрямолинейного распределительного коллектора.

Другими недостатками известного способа, выбранного в качестве прототипа, являются:

- обязательное наличие переходных патрубков с ложементами, обеспечивающих соединение активных участков трубы коллектора со струеформирующими панелями, в том числе и с помощью крепежных элементов (винтов и гаек), что, в свою очередь приводит к необходимости соответствующего увеличения габаритов используемых пресс-форм и объема впрыска используемых для изготовления активных участков трубы коллектора термопластавтоматов;

- относительно большие трудозатраты, обусловленные необходимостью обязательного изготовления и последующего размещения на винтах таких крепежных элементов, как гаек, используемых для закрепления струеформирующей панели на соответствующем ложементе;

- использование только литьевого метода при изготовлении активных участков трубы с ложементами.

Новый технический результат заключается в упрощении способа изготовления распределительного коллектора для установки элементов формирования струйных потоков, снижении связанных с этим трудозатрат, сокращении массогабаритных характеристик распределительного коллектора и/или его элементов формирования струйных потоков и расширении функционально-технологических возможностей.

Это достигается тем, что в способе изготовления распределительного коллектора из термопластичных комплектующих и материалов для установки элементов формирования струйных потоков, включающем сочленение между собой отдельных комплектующих, в частности участков трубы из термопластичных материалов и их соединение с элементами формирования струйных потоков, включающими ложементы для сочленения непосредственно или через уплотнительные прокладки со струеформирующими панелями с сопловыми отверстиями соответствующих профиля, количества и расположения, согласно изобретению распределительный коллектор формируют в виде набора соединяемых между собой пассивных и активных участков трубы, каждый из последних, в свою очередь, выполняют, по крайней мере, с одним ложементом для размещения и разъемного или неразъемного соединения струеформирующей панели, при этом ложемент активного участка трубы реализуют в виде сквозного паза Т-образного профиля, сформированного непосредственно в материале активного участка трубы и изготавливаемого либо механически, в частности фрезерованием сквозного паза Т-образного профиля в соответствующем участке трубы, либо путем литья термопластичного материала под давлением в пресс-форму, а в случае использования варианта разъемного сочленения ложемента активного участка трубы со струеформирующей панелью горизонтальный участок сквозного паза Т-образного профиля выполняют с размещаемыми по его периметру крепежными, в том числе и резьбовыми, отверстиями или элементами, обеспечивающими с помощью винтов закрепление через уплотнительную прокладку струеформирующей панели в ложементе, а пассивные участки трубы используют для сочленения непосредственно или через муфты с вспомогательными комплектующими распределительного коллектора и/или активных участков трубопровода между собой.

Причем, в случае использования механического изготовления сквозного паза Т-образного профиля в активном участке трубы, в частности с помощью фрезерования, в качестве последней используют толстостенную металлическую трубу, либо из нержавеющей стали или алюминия, либо из углеродистой стали с последующим, после механической обработки, ее гальваническим покрытием соответствующим металлом, в частности никелем или хромом.

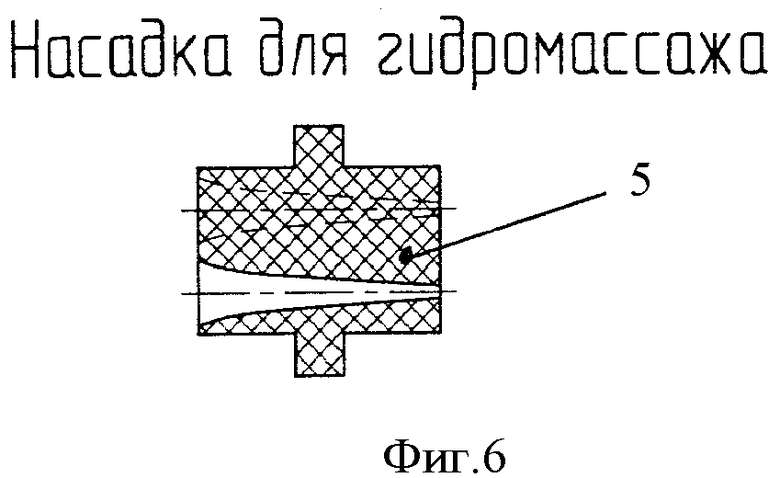

А струеформирующие панели, в зависимости от цели - промывка или гидромассаж, изготавливают, соответственно, с Т- или крестообразным профилем (сечением), вертикальные участки которых используют для размещения коноидальных или коноидально-конических сопловых отверстий соответствующих количества и расположения, а горизонтальные - для разогрева под сварку или, в случае использования варианта разъемного сочленения струеформирующей панели с ложементом, для размещения по их периметру отверстий для размещения через низ крепежных винтов.

Кроме того, в качестве крепежных отверстий или элементов используют либо глухие резьбовые отверстия, либо закладные, выполненные в виде гаек, элементы для резьбового сочленения с последними винтов, или сформированные по периметру горизонтального участка сквозного паза Т-образного профиля отверстия треугольного или квадратного, сужающегося вглубь сечения для размещения в последних винтов-саморезов.

Причем активные участки трубы, по крайней мере, при реализации сварного варианта соединения струеформирующих панелей с их ложементами выполняют с помощью отливки в соответствующей пресс-форме, со смещением (Δ) центров внутреннего и наружного диаметра (D) последних, с утолщением стенки трубы активного участка в сторону расположения его сквозного паза, при этом величину Δ оределяют из условия:

Δ≤0,076D,

где D - наружный диаметр трубы, 25 мм≤D≤63 мм.

А в качестве элементов формирования струйных потоков используют струеформирующие панели прямоугольной формы, сочленяемые с соответствующими ложементами активных участков трубы, а всю структуру распределительного коллектора формируют в виде, по крайней мере, двух, содержащих пассивные и активные участки, трубопроводов, с шахматным порядком размещения струеформирующих панелей, который получают путем смещения соответствующих ложементов параллельных трубопроводов относительно друг друга, когда конец зоны струйной обработки, формируемой соответствующей панелью с сопловыми отверстиями первого распределительного коллектора является началом зоны струйной обработки, формируемой соответствующей панелью с сопловыми отверстиями второго трубопровода распределительного коллектора, а конец зоны струйной обработки формируемой последней является началом зоны струйной обработки, формируемой соответствующей панелью с сопловыми отверстиями первого трубопровода распределительного коллектора и т.д., а пассивные участки трубы используют и для обеспечения одинаковой длины образующихся при таком формировании трубопроводов распределительного коллектора.

При этом струйный поток, получаемый на выходе соответствующей струеформирующей панели, образуют с помощью соответствующего расположения сопел последних, в виде «пакета» параллельных струй субмиллиметрового сечения, при этом величину минимального расстояния между центрами соседних сопел в струеформирующей панели (lmin.) в зависимости от цели - промывка или гидромассаж, определяют, соответственно, из условий:

0,5 мм≤lmin<5 мм,

5 мм≤lmin≤16 мм.

А длину (ширину) зоны струйной обработки, формируемой каждой из панелей ( ), выбирают из условия:

), выбирают из условия:

При этом, по крайней мере, активный участок трубы с ложементом изготавливают с соединительной муфтой, расположенной, по крайней мере, с одной из сторон активного участка трубы и используемой для сочленения (путем сварки или склеивания) с другими активными и/или пассивными участками трубы или для сочленения (непосредственно или через муфты) со вспомогательными комплектующими (уголок, тройник, заглушка и др.).

А при механическом изготовлении сквозного паза Т-образного профиля в активном участке выполненной из металла трубы осуществляют формирование на ее концах резьбы для соответствующего соединения с резьбовыми участками муфт и/или вспомогательных комплектующих (уголок, тройник, заглушка и др.).

Струеформирующие панели получают методом литья в пресс-форму термопластичного материала, используемого при изготовлении активных участков трубы с ложементами (полистирол, ABC-пластик, поликарбонат, полипропилен или поливинилхлорид).

А, по крайней мере при склеивании, установочные вертикальные участки сквозного паза Т-образного профиля и струеформирующей панели выполняют, соответственно, с вертикальными пазами и сочленяемыми с ними направляющими.

Сопоставительный анализ с прототипом показывает, что заявляемый способ позволяет значительно упростить процесс изготовления распределительного коллектора и/или его элементов формирования струйных потоков, снизить связанные с этим трудозатраты и сократить массогабаритные характеристики распределительного коллектора, а также значительно расширить варианты изготовления основных элементов, выполненных из термопластичных комплектующих, и/или материалов распределительного коллектора и/или его элементов формирования струйных потоков, в частности, за счет возможности изготовления активных участков трубы с ложементами как механически (путем фрезерования), так и путем литья соответствующих материалов под давлением.

Таким образом, заявляемый способ соответствует критерию изобретения «новизна».

Признаки, отличающие заявляемое техническое решение от прототипа, не выявлены в других технических решениях при изучении данной и смежной областей техники и, следовательно, обеспечивают соответствие заявляемого технического решения критерию «существенные отличия».

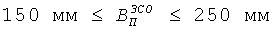

На фиг.1 представлена конструкция получаемого путем литья соответствующего термопластичного материала (в частности, полипропилена) под давлением в пресс-форму активного участка трубы со сформированным непосредственно в ее материале ложементом прямоугольной (в данном случае) формы, выполненным в виде сквозного паза Т-образного профиля для размещения и крепления струеформирующей панели, вид сверху.

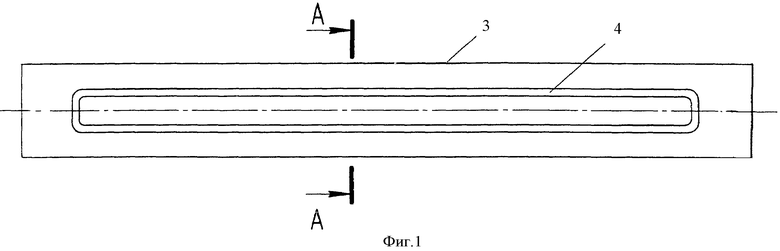

На фиг.2 представлена конструкция на фиг.1, разрез.

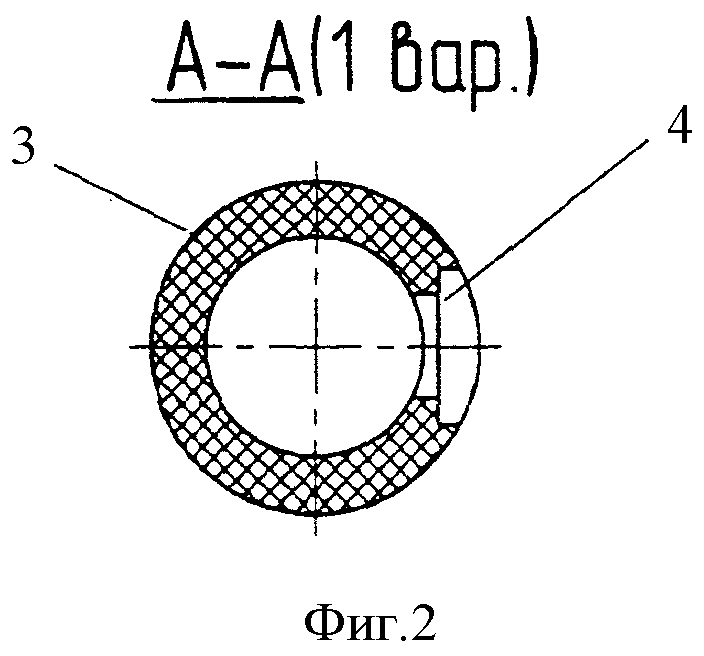

На фиг.3 представлена конструкция на фиг.1, выполненная со смещением центров внутреннего и наружного диаметра последних, с утолщением стенки трубы активного участка в сторону расположения его сквозного паза, разрез.

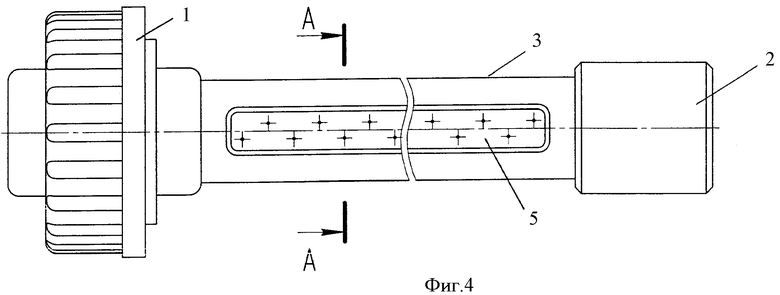

На фиг.4 представлен вариант реализации структуры активного участка трубы с сочлененными с последним (путем сварки или склеивания) струеформирующей панели, разъемной и гладкой муфтами.

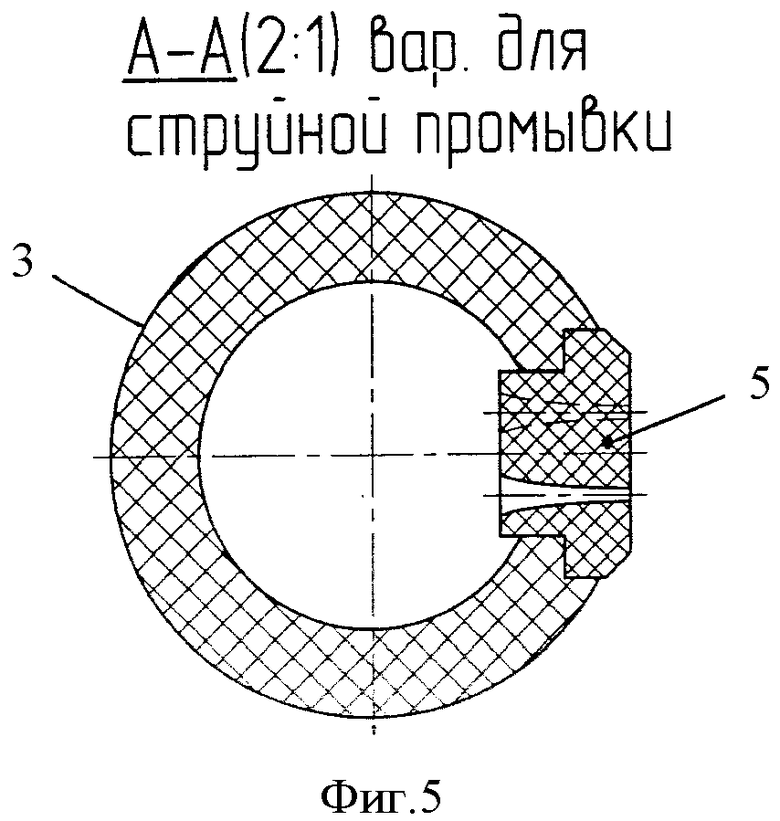

На фиг.5 представлена конструкция на фиг.4 со струеформирующей панелью, используемой при промывке деталей, разрез.

На фиг.6 представлена конструкция струеформирующей панели, используемой при гидромассаже, разрез.

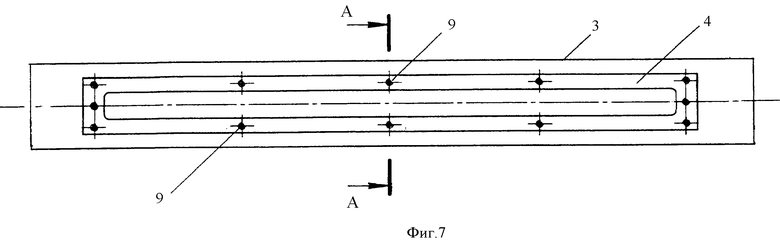

На фиг.7 представлена конструкция, получаемого путем литья соответствующего термопластичного материала (в частности, полипропилена) под давлением в пресс-форму, активного участка трубы с сформированным непосредственно в ее материале ложементом прямоугольной (в данном случае) формы, выполненным в виде сквозного паза Т-образного профиля для размещения и крепления струеформирующей панели и с устанавливаемыми по периметру последнего закладными, выполненными в виде гаек, элементами для резьбового сочленения с последними винтов, обеспечивающих закрепление струеформирующей панели, через уплотнительную прокладку (на фиг.7 не показана) соответствующей формы, в ложементе, вид сверху.

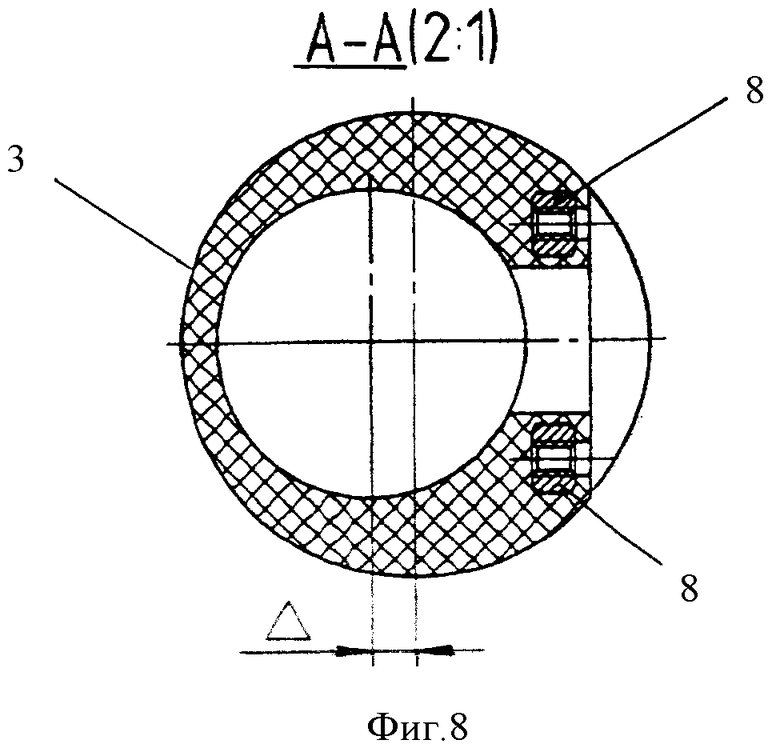

На фиг.8 представлена конструкция на фиг.7, разрез.

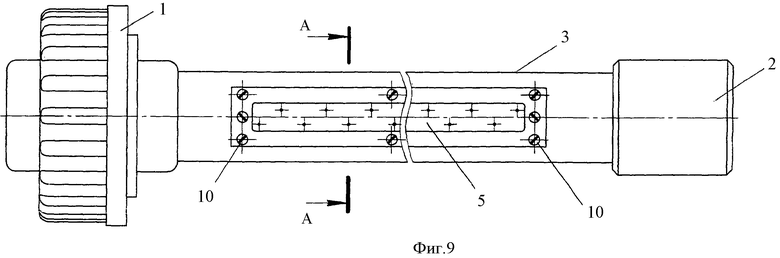

На фиг.9 представлен вариант реализации структуры активного участка трубы с сочлененными с последним используемой для гидромассажа (в данном случае) струеформирующей панели (путем механического крепления с помощью винтов) и, путем сварки или склеивания, - разъемной и гладкой муфтами.

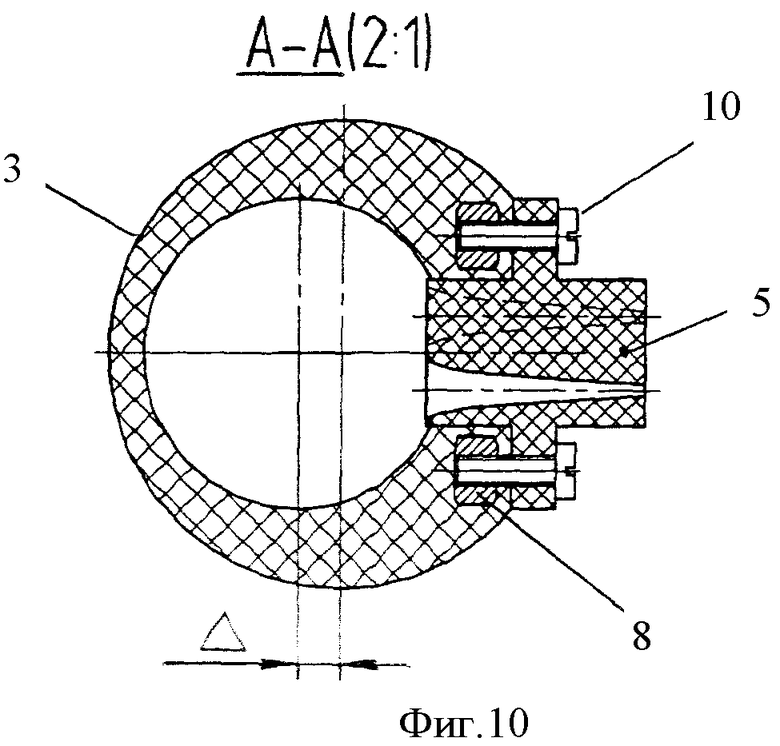

На фиг.10 представлена конструкция на фиг.9, разрез.

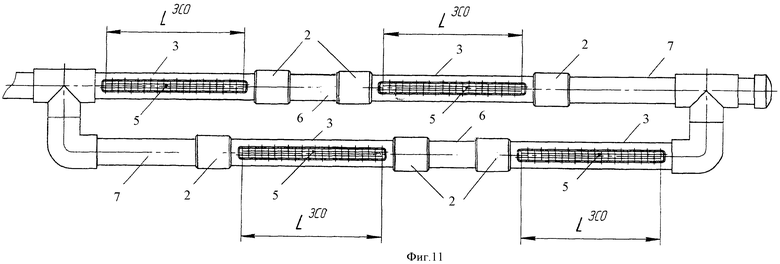

На фиг.11 представлен вариант реализации структуры распределительного коллектора по предлагаемому способу для использования при промывке деталей, например в гальваническом и химическом производствах, при неразъемном сочленении активных участков между собой, реализуемым с помощью пассивных участков трубы и гладких муфт.

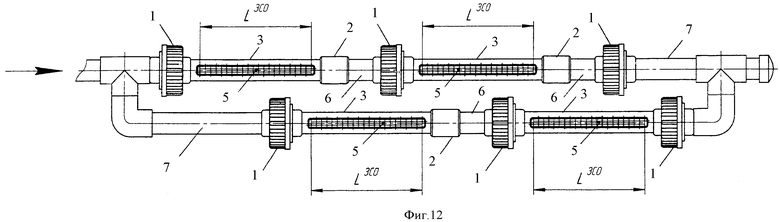

На фиг.12 представлен вариант реализации структуры распределительного коллектора по предлагаемому способу для использования при промывке деталей, например в гальваническом и химическом производствах, при разъемном сочленении активных участков между собой, реализуемым с помощью пассивных участков трубы, разъемных и гладких муфт.

Распределительный коллектор, реализованный по предлагаемому способу, содержит необходимое количество соединенных (в зависимости от материала, путем сварки или склеивания) через стандартные (в данном случае) разъемные (см. Фиг.12) муфты 1 и/или неразъемные (см. Фиг.11) муфты 2, соответственно, активные участки 3 трубы с ложементами прямоугольной (в данном случае) формы, выполненным в виде сквозного паза 4 Т-образного профиля, для размещения и неразъемного или разъемного крепления струеформирующих панелей 5 Т-образного профиля.

Каждый из ложементов содержит сформированный непосредственно в материале активного участка 3 трубы сквозной паз 4 Т-образного профиля прямоугольного (в данном случае) сечения в соответствующей части трубы активного участка 3 (см. Фиг.1-3, 7, 8).

А пассивные участки 6, 7 трубы используются для обеспечения одинаковой длины образующихся при таком формировании трубопроводов распределительного коллектора и/или для сочленения с помощью муфт 1, 2 активных участков 3 трубы между собой, а также для сочленения со вспомогательными комплектующими распределительного коллектора: уголок, тройник, заглушка и др. (на фиг.11, 12 не обозначены).

При этом горизонтальные участки сквозного паза 4 Т-образного профиля, в случае использования варианта его разъемного сочленения со струеформирующей панелью 5 с сопловыми отверстиями соответствующих профиля, количества и расположения (на фиг.5, 6, 10 не обозначены), выполняют с устанавливаемыми по его периметру закладными, выполненными в виде гаек элементами 8 (см. Фиг.8) или с сформированными по его периметру отверстиями 9 (см. Фиг.7), например треугольного, сужающегося вглубь сечения, для резьбового сочленения с ними, соответственно, винтов 10 или винтов-саморезов (на фиг.1-12 не показаны), обеспечивающих закрепление струеформирующей панели 5, через уплотнительную прокладку (на фиг.1-12 не показана) соответствующей формы, в ложементе соответствующего активного участка 3 трубы.

А в случае неразъемного соединения струеформирующей панели 5 с ложементом соответствующего активного участка 3 трубы, по крайней мере при склеивании, установочные вертикальные участки сквозного паза 4 Т-образного профиля и струеформирующей панели 5 выполняют, соответственно, с вертикальными пазами и сочленяемыми с ними направляющими (на фиг.1-12 не показаны).

Порядок формирования структуры распределительного коллектора из термопластичных комплектующих и материалов может быть следующим.

Вначале изготавливают путем литья соответствующего термопластичного материала (например, полипропилена или полистирола) под давлением в соответствующие пресс-формы, необходимые количества активных участков 3 трубы с расположенными непосредственно в материале последней ложементами прямоугольной (в данном случае) формы и струеформирующих панелей 5.

Причем активные участки 3 трубы, по крайней мере, при реализации сварного варианта соединения струеформирующих панелей 5 с их ложементами могут быть выполнены с помощью отливки в соответствующей пресс-форме, со смещением (Δ) центров внутреннего и наружного диаметра (D) последних, с утолщением стенки трубы активного участка в сторону расположения его сквозного паза (см. Фиг.3, 8, 10), при этом величину Δ оределяют из условия:

Δ≤0,076D,

где D - наружный диаметр трубы, 25 мм≤D≤63 мм.

Величину весового коэффициента 0, 076 определим как частное от деления разницы толщин стенок стандартных труб из полипропилена, используемых при горячем и холодном водоснабжении, на соответствующий диаметр трубы, используемой при горячем водоснабжении.

Затем путем сварки (при использовании в качестве материала полипропилена), либо склеивания (при использовании в качестве материала полистирола или поливинилхлорида), либо (если используется разъемный вариант) винтов 10, сочленяемых с закладными элементами 8, или винтов-саморезов, устанавливаемых в отверстия 9, например треугольного, сужающегося вглубь, сечения производят или неразъемное или разъемное (через уплотнительную прокладку прямоугольной, в данном случае формы) соединение струеформирующей панели 5, со сквозным пазом 4 Т-образного профиля активного участка 3 трубы.

Далее в зависимости от вида материала производят, либо сварку (при использовании в качестве материала полипропилена), либо склеивание (при использовании в качестве материала полистирола или поливинилхлорида) муфт 1, 2 с каждым из активных участков 3 трубы.

Затем в зависимости от материала производят, либо сваркой (при использовании в качестве материала полипропилена), либо склеиванием (при использовании в качестве материала полистирола или поливинилхлорида) соединение полученных заготовок с пассивными участками 6, 7 коллектора.

Таким образом производят соединение активных участков 3 трубы между собой.

А с помощью пассивных участков 6, 7 и муфт 1 и/или 2 обеспечивают одинаковую длину полученных таким образом параллельных трубопроводов распределительного коллектора.

При этом, в частности при использовании трубы диаметром 32 мм и имеющихся в рекламно-информационных материалах фирмы AQUART размерах комплектующих (тройник, уголок, тройник переходной), высота полученного таким образом активного участка трубы распределительного коллектора составит порядка 40-45 мм, а по способу, выбранному в качестве прототипа - порядка 60-65 мм (включая высоту головок крепежных винтов).

Причем сквозные пазы 4 Т-образного профиля могут быть например и круглой формы в соответствующей части трубы активного участка 3 и содержать резьбовые участки для резьбового соединения с соответствующими резьбовыми участками струеформирующих панелей также круглой формы.

Таким образом, предлагаемый способ изготовления распределительного коллектора из термопластичных комплектующих и материалов для установки элементов формирования струйных потоков, по сравнению с известным, выбранным в качестве прототипа, отличается существенно более простым процессом изготовления распределительного коллектора и/или его элементов формирования струйных потоков, при одновременном снижении связанных с этим трудозатрат, повышении надежности конструкции, при сокращении массогабаритных характеристик последнего.

При этом заявляемый способ позволяет значительно расширить свои функционально-технологические возможности, поскольку позволяет устанавливать различными способами (сваркой, склеиванием или с помощью механического крепежа) и различные по форме и количеству струеформирующие панели, что достигается соответствующим изменением формы и количества ложементов, приходящихся на один активный участок трубы.

Реализация предлагаемого способа не встречает затруднений.

Так активные участки трубопровода с ложементами прямоугольной формы для размещения и крепления струеобразующей панели можно изготовить, используя соответствующие термопластичный материал (полистирол, ABC-пластик, полипропилен и др.), пресс-форму и оборудование, например термопластавтомат типа ARBURG или KuASY с соответствующим объемом впрыска и наличием блоков автоматического управления работой гидроцилиндров, обеспечивающих формирование цилиндрических каналов активных участков трубы.

А струеобразующие панели можно изготавливать таким же образом и на том же оборудовании по патенту РФ №2046685 со структурой сопловых отверстий, формируемой, например, в соответствии с патентом РФ №2296672.

В качестве остальных комплектующих распределительного коллектора для подвода воды можно использовать стандартные комплектующие из полипропилена фирмы AQUART: тройники, уголки, муфты гладкие и разъемные, заглушки и трубы соответствующего диаметра.

В качестве оборудования для сварки может быть использован сварочный агрегат, выполненный по типу агрегата фирмы AQUART, форма нагревательных элементов которого адаптирована под геометрические размеры соответствующих участков сквозного паза Т-образного профиля активных участков трубы и сочленяемых с последними струеформирующих панелей.

В качестве гаек и винтов (винтов-саморезов) при реализации предлагаемого способа могут быть использованы, в зависимости от условий применения, соответствующие изделия из нержавеющей стали или титана.

Источники информации

1. УДК 621.3.035 Дасоян М.А., Пальмская И.Я. Оборудование цехов электрохимических покрытий. - Л.: Машиностроение, 1979, с.61, рис.2.15 д.

2. УДК 621.793 Инженерная гальванотехника в приборостроении. Под ред. A.M.Гринберга. - М.: Машиностроение, 1977, с.374.

3. УДК 621.357 Алексеев А.Н. Формализация конструктивно-технологических параметров устройств и ванн струйной промывки операционных модулей гальванохимической обработки. // «Новые промышленные технологии», 2003, №5, с.23-27, рис.2.

4. Положительное решение ФГУ ФИПС РОСПАТЕНТА от 11.10.2010 г. по заявке №2009140601/05(057715) от 05.11.09 г. - прототип.

Изобретение направлено на упрощение изготовления распределительного коллектора и/или его элементов формирования струйных потоков за счет обеспечения возможности установки различных по форме и количеству струеформирующих панелей. Ложемент устройства выполняют в виде сквозного паза Т-образного профиля соответствующих габаритов, сформированного непосредственно в материале активного участка трубы. При этом как активные участки трубы с ложементами, так и струеформирующие панели изготавливают путем литья соответствующего термопластичного материала под давлением в пресс-форму. Последние изготавливают, соответственно, с Т- или крестообразным профилем, вертикальные участки которых используют для размещения коноидальных или коноидально-конических сопловых отверстий соответствующих количества и расположения, а горизонтальные - для разогрева под сварку или, в случае использования варианта разъемного сочленения струеформирующей панели с ложементом, для размещения по их периметру отверстий соответствующей формы для размещения через низ крепежных элементов, в качестве которых используют винты-саморезы, обеспечивающие закрепление струеформирующей панели, через уплотнительную прокладку соответствующей формы, в соответствующем ложементе. 11 з.п. ф-лы, 12 ил.

1. Способ изготовления распределительного коллектора из термопластичных комплектующих и материалов для установки элементов формирования струйных потоков, включающий сочленение между собой отдельных комплектующих, в частности участков трубы из термопластичных материалов и их соединение с элементами формирования струйных потоков, включающими ложементы для сочленения непосредственно или через уплотнительные прокладки со струеформирующими панелями с сопловыми отверстиями соответствующих профиля, количества и расположения, отличающийся тем, что распределительный коллектор формируют в виде набора соединяемых между собой пассивных и активных участков трубы, каждый из последних, в свою очередь, выполняют, по крайней мере, с одним ложементом для размещения и разъемного или неразъемного соединения струеформирующей панели, при этом ложемент активного участка трубы реализуют в виде сквозного паза Т-образного профиля, сформированного непосредственно в материале активного участка трубы и изготавливаемого либо механически, в частности фрезерованием сквозного паза Т-образного профиля в соответствующем участке трубы, либо путем литья термопластичного материала под давлением в пресс-форму, а в случае использования варианта разъемного сочленения ложемента активного участка трубы со струеформирующей панелью, горизонтальный участок сквозного паза Т-образного профиля, выполняют с размещаемыми по его периметру крепежными, в том числе и резьбовыми, отверстиями или элементами, обеспечивающими с помощью винтов закрепление через уплотнительную прокладку струеформирующей панели в ложементе, а пассивные участки трубы используют для сочленения непосредственно или через муфты с вспомогательными комплектующими распределительного коллектора и/или активных участков трубопровода между собой.

2. Способ по п.1, отличающийся тем, что в случае использования механического изготовления сквозного паза Т-образного профиля в активном участке трубы, в частности, с помощью фрезерования, в качестве последней используют толстостенную металлическую трубу, либо из нержавеющей стали или алюминия, либо из углеродистой стали с последующим, после механической обработки, ее гальваническим покрытием соответствующим металлом, в частности никелем или хромом.

3. Способ по п.1, отличающийся тем, что струеформирующие панели, в зависимости от цели - промывка или гидромассаж, изготавливают, соответственно, с Т- или крестообразным профилем, вертикальные участки которых используют для размещения коноидальных или коноидально-конических сопловых отверстий соответствующих количества и расположения, а горизонтальные - для разогрева под сварку или, в случае использования варианта разъемного сочленения струеформирующей панели с ложементом, для размещения по их периметру отверстий для размещения через низ крепежных винтов.

4. Способ по п.1, отличающийся тем, что в качестве крепежных отверстий или элементов используют либо глухие резьбовые отверстия, либо закладные, выполненные в виде гаек, элементы для резьбового сочленения с последними винтов, или сформированные по периметру горизонтального участка сквозного паза Т-образного профиля отверстия треугольного или квадратного, сужающегося вглубь, сечения для размещения в последних винтов-саморезов.

5. Способ по п.1, отличающийся тем, что активные участки трубы, по крайней мере, при реализации сварного варианта соединения струеформирующих панелей с их ложементами, выполняют с помощью отливки в соответствующей пресс-форме, со смещением (Δ) центров внутреннего и наружного диаметра (D) последних, с утолщением стенки трубы активного участка в сторону расположения его сквозного паза, при этом величину Δ оределяют из условия:

Δ≤0,076D,

где D - наружный диаметр трубы, 25 мм≤D≤63 мм.

6. Способ по любому из пп.1 или 3, отличающийся тем, что в качестве элементов формирования струйных потоков используют струеформирующие панели прямоугольной формы, сочленяемые с соответствующими ложементами активных участков трубы, а всю структуру распределительного коллектора формируют в виде, по крайней мере, двух содержащих пассивные и активные участки трубопроводов, с шахматным порядком размещения струеформирующих панелей, который получают путем смещения соответствующих ложементов параллельных трубопроводов относительно друг друга, когда конец зоны струйной обработки, формируемой соответствующей панелью с сопловыми отверстиями первого распределительного коллектора является началом зоны струйной обработки, формируемой соответствующей панелью с сопловыми отверстиями второго трубопровода распределительного коллектора, а конец зоны струйной обработки, формируемой последней, является началом зоны струйной обработки, формируемой соответствующей панелью с сопловыми отверстиями первого трубопровода распределительного коллектора и т.д., а пассивные участки трубы используют и для обеспечения одинаковой длины образующихся при таком формировании трубопроводов распределительного коллектора.

7. Способ по любому из пп.1 или 3, отличающийся тем, что струйный поток, получаемый на выходе соответствующей струеформирующей панели, образуют, с помощью соответствующего расположения сопел последних, в виде «пакета» параллельных струй субмиллиметрового сечения, при этом величину минимального расстояния между центрами соседних сопел в струеформирующей панели (lmin), в зависимости от цели - промывка или гидромассаж, определяют, соответственно, из условий:

0,5 мм≤lmin<5 мм,

5 мм≤lmin≤16 мм.

8. Способ по любому из пп.1 или 3, отличающийся тем, что длину (ширину) зоны струйной обработки, формируемой каждой из панелей ( ), выбирают из условия:

), выбирают из условия:

9. Способ по любому из пп.1 или 5, отличающийся тем, что, по крайней мере, активный участок трубы с ложементом изготавливают с соединительной муфтой, расположенной, по крайней мере, с одной из сторон активного участка трубы и используемой для сочленения (путем сварки или склеивания) с другими активными и/или пассивными участками трубы или для сочленения (непосредственно или через муфты) со вспомогательными комплектующими (уголок, тройник, заглушка и др.).

10. Способ по п.2, отличающийся тем, что при механическом изготовлении сквозного паза Т-образного профиля в активном участке выполненной из металла трубы осуществляют формирование на ее концах резьбы для соответствующего соединения с резьбовыми участками муфт и/или вспомогательных комплектующих (уголок, тройник, заглушка и др.).

11. Способ по любому из пп.1 или 3, отличающийся тем, что струеформирующие панели получают методом литья в пресс-форму термопластичного материала, используемого при изготовлении активных участков трубы с ложементами (полистирол, ABC-пластик, поликарбонат, полипропилен или поливинилхлорид).

12. Способ по любому из пп.1 или 3, отличающийся тем, что, по крайней мере, при склеивании установочные вертикальные участки сквозного паза Т-образного профиля и струеформирующей панели выполняют, соответственно, с вертикальными пазами и сочленяемыми с ними направляющими.

| АЛЕКСЕЕВ А.Н | |||

| Формализация конструктивно-технологических параметров устройств и ванн струйной промывки операционных модулей гальванохимической обработки, ж | |||

| Новые промышленные технологии, МИНАТОМ РОССИИ, 5/2003, с.23-27 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАННЫ СТРУЙНОЙ ПРОМЫВКИ ДЕТАЛЕЙ ТИПА ПЛАСТИН, В ЧАСТНОСТИ ПЕЧАТНЫХ ПЛАТ | 1999 |

|

RU2166005C1 |

| СПОСОБ СТРУЙНОЙ ПРОМЫВКИ ДЕТАЛЕЙ НА ПОДВЕСКАХ | 1999 |

|

RU2166564C2 |

| Режущая цепь для врубовой машины | 1935 |

|

SU48047A1 |

| Устройство для струйного удаления термопластических покрытий с металлических поверхностей | 1986 |

|

SU1442282A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

Авторы

Даты

2012-02-27—Публикация

2010-10-27—Подача