Изобретение относится к области гальванохимической обработки деталей, размещаемых на подвесках, в перфорированных барабанах или корзинах, и печатных плат, при использовании нагреваемых электролитов и растворов ванн гальванических линий, в частности ванн обезжиривания, горячей промывки, фосфатирования, хромирования, цинкования, меднения и др., и применимо как в существующем, так и в проектируемом гальваническом производстве для реализации операций струйной очистки зеркала ванны, струйно-динамической промывки и/или струйно-динамического обдува деталей сжатым воздухом, а также струйной передувки в условиях ограниченности рабочего пространства для размещения соответствующих коллекторов, в частности в процессной ванне, и повышенных требований к удобству и точности их установки, возможности настройки, замены и обслуживания.

Широко известны способы реализации и установки коллекторов с элементами формирования струйных потоков жидкой или воздушной обрабатывающей среды в гальванических ваннах, включающие крепление на бортах ванны участков подводящих труб, выполненных с сформированными в них или установленными на них элементами формирования струйных потоков (ЭФСП) жидкой или воздушной обрабатывающей среды для струйной очистки зеркала электролита ванны или струйно-динамической промывки или струйной воздушной обработки, в частности передувки, соответственно [1, 2].

Общим недостатком известных способов является необходимость наличия относительно большого рабочего пространства в процессной ванне, например, электрохимического обезжиривания деталей на подвесках, необходимого для одновременного размещения в ней коллекторов с ЭФСП с целью:

- струйной очистки зеркала электролита ванны;

- струйно-динамической промывки;

- струйной передувки (в случае одностороннего бортового отсоса),

что, учитывая необходимость дополнительного размещения по краям ванны штанг для завеса технологических приспособлений и анодов, заборного и напорного патрубков для подключения фильтровальной установки и т.п., еще больше затрудняет размещение данных коллекторов или приводит к необходимости искусственного увеличения габаритов (по ширине) процессной ванны.

Кроме того, другим недостатком известных способов являются их сравнительно ограниченные функционально-технологические возможности, не позволяющие, в частности, обеспечивать требуемые показатели по удобству и точности установки коллекторов, возможности настройки их положения в ванне, замене и обслуживанию.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату известным решением, выбранным в качестве прототипа, является способ реализации и установки коллекторов с элементами формирования струйных потоков жидкой обрабатывающей среды в гальванических ваннах объемной, выполняемой с нагревом, обработки деталей на подвесках, включающий крепление на бортах ванны участков подводящих труб, выполненных с сформированными в них или установленными на них элементами формирования струйных потоков жидкой обрабатывающей среды для струйной очистки зеркала электролита ванны и струйно-динамической промывки деталей при их выгрузке [3].

Недостатком известного способа, выбранного в качестве прототипа, является необходимость, при его реализации, увеличения габаритов процессной ванны, например, электрохимического обезжиривания, необходимого для одновременного размещения в ней коллекторов с ЭФСП для:

- струйной очистки зеркала электролита ванны;

- струйно-динамической промывки;

что, учитывая необходимость дополнительного размещения по краям ванны (в данном случае) штанг для завеса подвески с деталями и анодов, заборного и напорного патрубков для подключения фильтровальной установки и т.п., еще больше затрудняет размещение данных коллекторов или приводит к необходимости искусственного увеличения габаритов (по ширине) процессной ванны.

Кроме того, в случае одностороннего бортового отсоса у процессной ванны, для устранения поступления вредных испарений последней в атмосферу цеха необходимо размещение и коллектора, формирующего воздушные струи для реализации передувки, что еще больше затрудняет выше приведенное размещение.

Наконец, другим недостатком известного способа являются его сравнительно ограниченные функционально-технологические возможности, не позволяющие, в частности, обеспечивать требуемые показатели по удобству и точности установки коллекторов, возможности оперативной настройки их положения в ванне, замене и обслуживанию.

Новый технический результат заключается в снижении габаритов ванны объемной, выполняемой с нагревом, обработки и трудозатрат, связанных с установкой коллекторов, расширении функционально-технологических возможностей, а также в повышении удобства и точности установки коллекторов, обеспечении возможности оперативной настройки их положения, замены и обслуживания.

Новый технический результат достигается тем, что в известном способе установки коллекторов с элементами формирования струйных потоков обрабатывающей среды в гальванических ваннах объемной, выполняемой с нагревом, обработки, включающем соединение коллекторов с элементами формирования струйных потоков обрабатывающей среды с соответствующими участками подводящих труб, согласно изобретению коллекторы с элементами формирования струйных потоков обрабатывающей среды подключают к участкам подводящих труб через разъемные муфты и соединяют между собой с помощью установочно-соединительных элементов, выполненных в виде неразъемного соединения опор-клипс через элементы с регулируемой высотой, при этом диаметры опор-клипс соответствуют диаметрам устанавливаемых в них труб соответствующих коллекторов.

При этом опоры-клипсы выполняют из термопластичных материалов в виде полипропилена, поливинилхлорида или полиэтилена.

Участки подводящих труб, коллекторы, элементы формирования струйных потоков и разъемные муфты также выполняют из термопластичных материалов в виде полипропилена, поливинилхлорида или полиэтилена.

Причем элементы с регулируемой высотой выполняют в виде пружины, сжатие которой производят путем вращения установленного внутри пружины винта в гайке, размещенных в сочленяемых опорах-клипсах.

При этом в ваннах с токсичными электролитами пружину выполняют из устойчивого к воздействию токсичных электролитов материала, или покрывают соответствующим материалом, или размещают в сильфоне из полипропилена или поливинилхлорида, соединенным сваркой или склеиванием с торцевыми поверхностями используемых опор-клипс.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ позволяет обеспечить:

- снижение габаритов (по ширине) ванны объемной, выполняемой с нагревом, обработки и трудозатрат, связанных с установкой коллекторов;

- расширение функционально-технологических возможностей;

- повышение удобства и точности установки коллекторов;

- возможность оперативной настройки положения коллекторов, их замене и обслуживанию.

Таким образом, заявляемый способ соответствует критерию изобретения «новизна».

Сравнение заявляемого технического решения не только с прототипом, но и с другими техническими решениями в данной и родственных областях техники показало, что известен способ изготовления ванны для электролитической обработки деталей на подвесках, включающий выполнение резервуара процессной ванны в виде последовательно сочленяемых по своим боковым и/или торцевым стенкам модулей: технологического; локализации и экранирования испарений; жидкостной и/или воздушной струйной обработки, включающего сплошные боковые и торцевые стенки, жестко соединенные, по крайней мере, с последними, элементы для экранирования брызг и улавливания капель обрабатывающей среды, распределительные коллекторы для подвода жидкости и/или сжатого воздуха с установленными на них или реализованными в их конструкции элементами формирования струй обрабатывающей среды; и крышки резервуара, выполненной в виде фланца с установленными на его торцевых сторонах ловителями электродных штанг с анодами и/или катодами и технологических приспособлений [4].

Недостатками известного способа являются:

- сложность его реализации, учитывая особенности конструкции, на стандартных ваннах объемной, выполняемой с нагревом, обработки деталей на подвесках;

- увеличенное (по ширине) пространство в ванне объемной обработки, требуемое для размещения коллекторов с элементами формирования струйных потоков соответствующей обрабатывающей среды;

- сравнительно ограниченные функционально-технологические возможности, не позволяющие, в частности, производить струйную очистку зеркала электролита ванны и обеспечивать требуемые показатели по удобству и точности установки коллекторов для жидкостной и/или воздушной обработки, возможности оперативной настройки их положения в ванне, замене и обслуживанию.

Это позволяет сделать вывод о соответствии заявляемого технического решения критерию «существенные отличия».

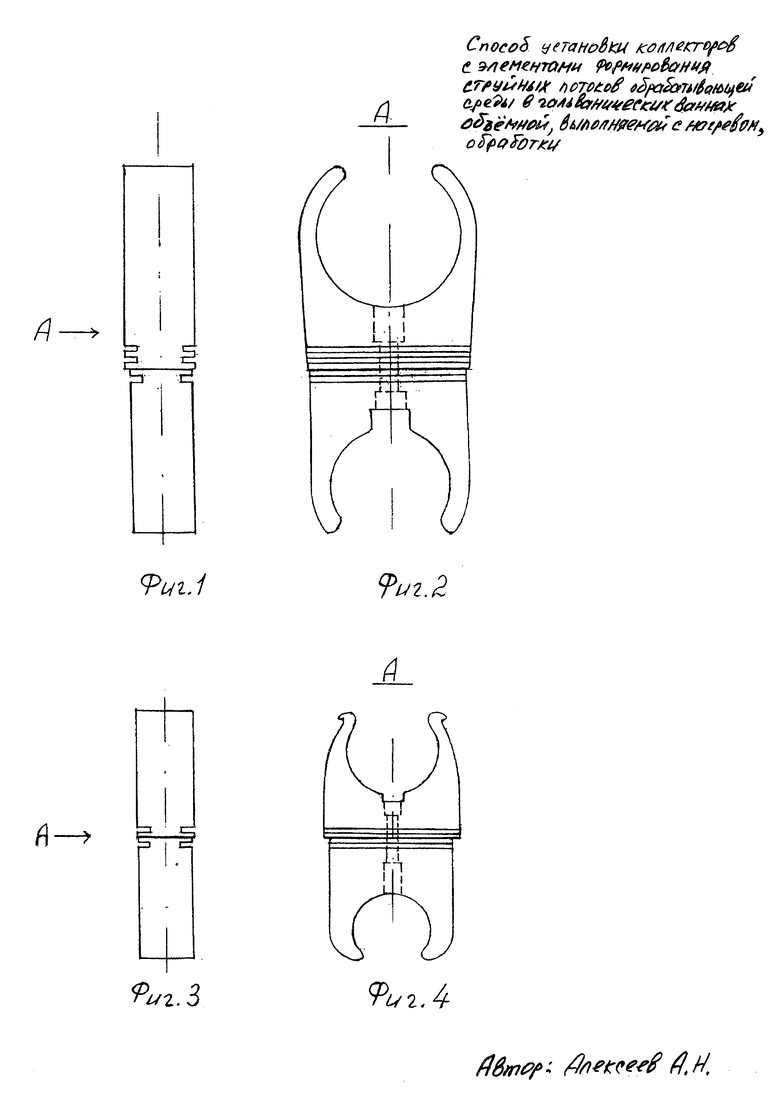

На фиг. 1 представлен вариант реализации установочно-соединительного элемента, выполненного (в данном случае) из двух стандартных опор-клипс одного вида, содержащих расположенные в их нижней части, по длинным противоположным сторонам, пазы прямоугольной формы, с установочными диаметрами трубы 40 и 32 мм, соответственно, соединенными между собой (в данном случае) путем сварки (материал - полипропилен) или склеивания (материал - поливинилхлорид) либо путем их механического соединения - винт-гайка (на фиг. 1 не показаны).

На фиг. 2 представлен вид А на фиг. 1.

На фиг. 3 представлен вариант реализации установочно-соединительного элемента, выполненного (в данном случае) из двух стандартных опор-клипс одного вида, содержащих расположенные в их нижней части, по длинным противоположным сторонам, пазы прямоугольной формы, с установочными диаметрами трубы 25 и 20 мм, соответственно, соединенными между собой (в данном случае) путем сварки (материал - полипропилен) или склеивания (материал -поливинилхлорид) либо путем их механического соединения - винт-гайка (на фиг. 1 не показаны).

На фиг. 4 представлен вид А на фиг. 3.

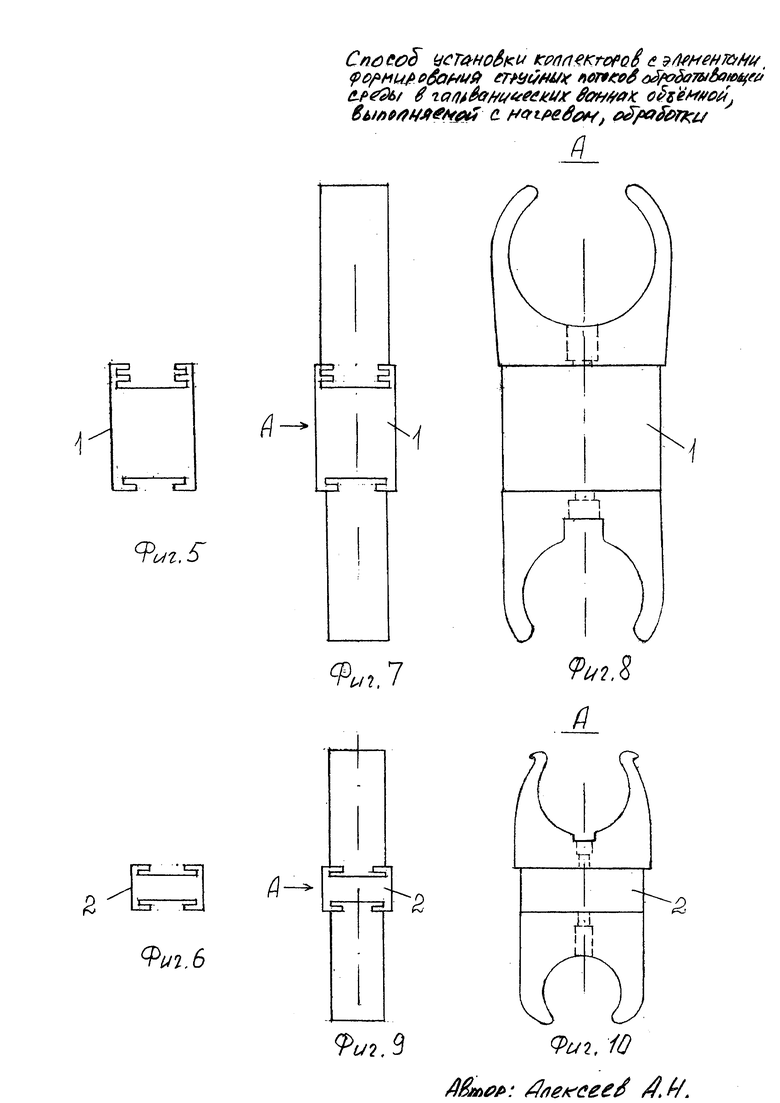

На фиг. 5 представлен вид необходимой высоты вставки, оснащенной, по своим длинным боковым противоположным сторонам, выступами прямоугольной формы опор-клипс, представленных на фиг. 1, 2.

На фиг. 6 представлен вид необходимой высоты вставки, оснащенной, по своим длинным боковым противоположным сторонам, выступами прямоугольной формы опор-клипс, представленных на фиг. 3, 4.

На фиг. 7 представлена реализация установочно-соединительного элемента, выполненного путем механического сочленения выступов вставки с пазами опор-клипс, представленных на фиг. 1, 2.

На фиг. 8 представлен вид А на фиг. 7.

На фиг. 9 представлена реализация установочно-соединительного элемента, выполненного путем механического сочленения выступов вставки с пазами опор-клипс, представленных на фиг. 3, 4.

На фиг. 10 представлен вид А на фиг. 9.

На фиг. 11 представлен вид А на фиг. 8 с уменьшенной вдвое высотой вставки в сочлененном ее состоянии с пазами опор-клипс, представленных на фиг. 1, 2.

На фиг. 12 представлен вид А на фиг. 10 с уменьшенной вдвое высотой вставки в сочлененном ее состоянии с пазами опор-клипс, представленных на фиг. 3, 4.

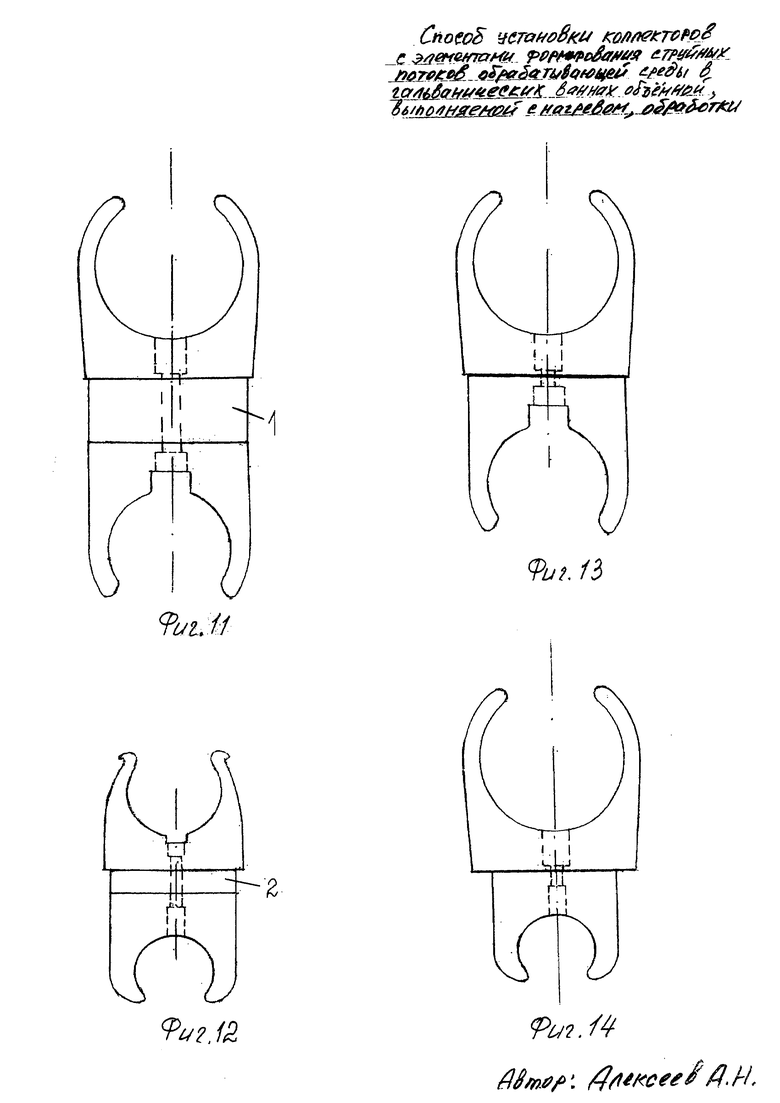

На фиг. 13 представлен вариант реализации установочно-соединительного элемента, выполненного (в данном случае) из двух стандартных опор-клипс одного вида, без расположенных в их нижней части, по длинным противоположным сторонам, пазов прямоугольной формы, с установочными диаметрами трубы 40 и 32 мм, соответственно, соединенными между собой (в данном случае) путем сварки (материал - полипропилен) или склеивания (материал - поливинилхлорид) либо путем их механического соединения - винт-гайка (на фиг. 13 не показаны).

На фиг. 14 представлен вариант реализации установочно-соединительного элемента, выполненного (в данном случае) из двух стандартных опор-клипс одного вида, без расположенных в их нижней части, по длинным противоположным сторонам, пазов прямоугольной формы, с установочными диаметрами трубы 40 и 20 мм, соответственно, соединенными между собой (в данном случае) путем сварки (материал - полипропилен) или склеивания (материал - поливинилхлорид) либо путем их механического соединения - винт-гайка(на фиг. 14 не показаны).

На фиг. 15 представлен вид расположенных вдоль одной из противоположных сторон ванны (например, промывки в горячей воде с односторонним бортовым отсосом) коллекторов с реализованными в их конструкции элементами формирования струй промывной воды и сжатого воздуха (для реализации режима передувки), связанными между собой с помощью установочно-соединительных элементов, представленных на фиг. 14 и оснащенных разъемными муфтами, соединенными с участками соответствующих подводящих труб.

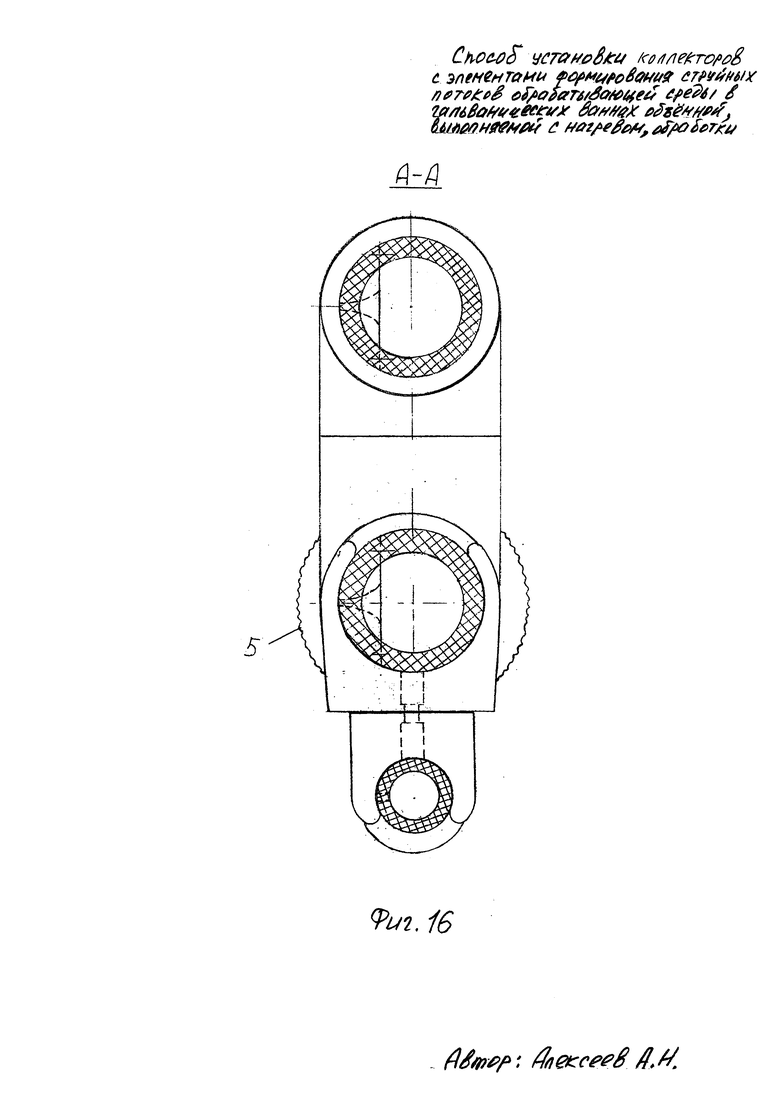

На фиг. 16 представлен вид А на фиг. 15.

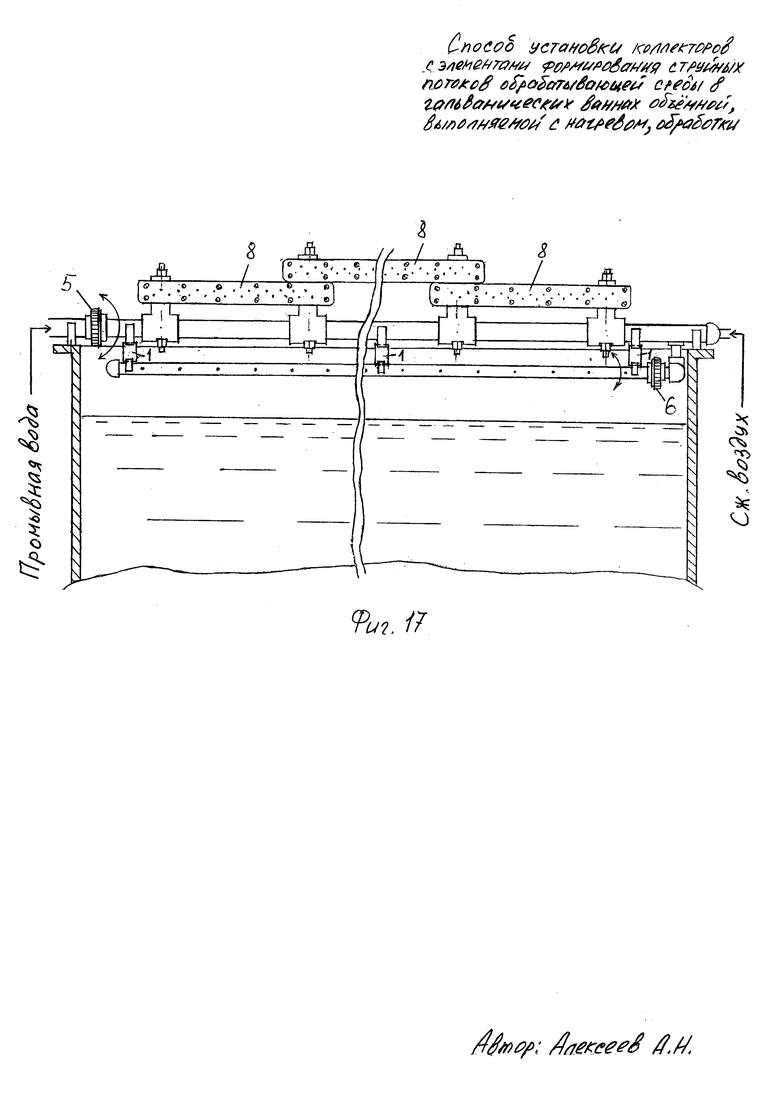

На фиг. 17 представлен вид расположенных вдоль одной из противоположных сторон ванны (например, промывки в горячей воде с односторонним бортовым отсосом) коллекторов с установленными на них элементами формирования струй промывной воды и реализованными в их конструкции элементами формирования струй сжатого воздуха, соответственно, связанными между собой с помощью установочно-соединительных элементов, реализованных с помощью опор-клипс с установочными диаметрами трубы 40 и 25 мм, соответственно, соединенными между собой вставками, представленными на фиг. 5 (в данном случае) и оснащенных разъемными муфтами, соединенными с участками соответствующих подводящих труб.

На фиг. 18 представлен вид расположенных вдоль одной из противоположных сторон ванны (например, химического или электрохимического обезжиривания с односторонним бортовым отсосом) коллекторов с установленными на них элементами формирования струй промывной воды и реализованными в их конструкции элементами формирования струй сжатого воздуха и раствора обезжиривания (или промывной воды), соответственно, связанными между собой с помощью установочно-соединительных элементов, реализованных с помощью опор-клипс с установочными диаметрами трубы 40 и 25 мм и 25 и 20 мм, соответственно, соединенными между собой вставками, представленными на фиг. 5 и 6, соответственно (в данном случае), и оснащенных разъемными муфтами, соединенными с участками соответствующих подводящих труб.

На фиг. 19 представлен вариант реализации установочно-соединительного элемента, выполненного (в данном случае) из двух стандартных опор-клипс одного вида максимальной общей высоты, с установочными диаметрами трубы 25 и 20 мм, соответственно, соединенными между собой (в данном случае) вставкой с регулируемой высотой, выполненной в виде пружины, сжатие (в данном случае) которой производят путем вращения установленного внутри пружины винта в гайке, размещенных в опорах-клипсах с установочными диаметрами трубы 25 и 20 мм, соответственно.

На фиг. 20 представлена реализация установочно-соединительного элемента, показанного на фиг. 19, минимально возможной общей высоты.

Кроме того, при реализации данного варианта исполнения установочно-соединительного элемента в ваннах с токсичными электролитами (хромирования, никелирования, фосфатирования и др.) пружина может быть выполнена из устойчивого к воздействию токсичных электролитов материала, либо покрыта соответствующим материалом, либо размещена в сильфоне из полипропилена или поливинилхлорида, соединенным сваркой или склеиванием с торцевыми поверхностями используемых опор-клипс.

Реализацию предлагаемого способа рассмотрим на примере использования нагреваемого раствора ванн, например обезжиривания и горячей промывки, оснащенных односторонними бортовыми отсосами.

При этом при размещении установочно-соединительных элементов, в зависимости от расстояния между трубами соответствующих коллекторов и вида опор-клипс, могут быть использованы как соединенные между собой непосредственно стандартные опоры-клипсы, представленные на фиг. 1-4 или 13, 14, так и стандартные опоры-клипсы, соединенные между собой, в зависимости от требуемого расстояния между трубами соответствующих коллекторов вставками 1, 2 или 3, 4 (см. Фиг. 5-12), а также не подключаемые к какому-либо виду обрабатывающей среды участки трубы (на фиг. 15, 17, 18 не показаны).

А сами коллекторы (на фиг. 15-18 не обозначены) для подачи потоков струй соответствующей обрабатывающей среды (промывной воды, сжатого воздуха нечетного класса загрязнений и раствора обезжиривания или промывной воды, в данном случае) оснащены разъемными муфтами, соответственно, 5, 6, 7, соединенными с участками соответствующих подводящих труб.

С помощью муфт 5, 6 или 7 производят, соответственно:

- задание угла атаки потоков струй промывной воды, формируемых установленными в коллекторах или на них элементами 8 формирования струйных потоков;

- установку коллектора для подачи струй сжатого воздуха, а также регулировку угла атаки для реализации режима струйной передувки в случае наличия, например, бортового отсоса с горизонтальной щелью всасывания [1];

- установку коллектора для подачи струй раствора процессной ванны (или промывной воды) для удаления пены и загрязнений с поверхности зеркала ванны (см. Фиг. 18) в переливной карман (на фиг. 15, 17, 18 не показан) ванны (на фиг. 15, 17, 18 не обозначена).

Таким образом, предлагаемый способ по сравнению с известным, выбранным в качестве прототипа, позволяет обеспечить:

- снижение габаритов (по ширине) ванны объемной, выполняемой с нагревом обработки и трудозатрат, связанных с установкой коллекторов;

- расширение функционально-технологических возможностей;

- повышение удобства и точности установки коллекторов;

- возможность оперативной настройки положения коллекторов, их оперативную замену и удобство обслуживания.

Реализация предлагаемого способа не встречает принципиальных затруднений.

Так, соединяемые непосредственно друг с другом опоры-клипсы, как и наборные вставки соответствующей или регулируемой высоты, могут быть получены методом литья термопластичных материалов (полипропилен, поливинилхлорид и др.) под давлением, используя пресс-формы и оборудование, например термопластавтомат типа ARBURG - А 270-21-500.

Таким же образом могут быть изготовлены, в частности, по патенту РФ №2046685, и струеформирующие панели элементов формирования струй соответствующих коллекторов.

Кроме того, реализацию установочно-соединительных элементов можно осуществить и используя стандартные, соединяемые непосредственно друг с другом (или через полученные также литьевым методом вставки) опоры-клипсы фирмы «AQUART».

Сами коллекторы для подвода воды можно изготовить из стандартных комплектующих: тройник, уголок 90°, разъемные муфты, трубы и др. той же фирмы.

Проверка предлагаемого способа на выполненном в двухуровневой компоновке операционном модуле электрохимического обезжиривания, содержащем оснащенные односторонними бортовыми отсосами ванны электрохимического обезжиривания и горячей промывки с коллекторами струйно-динамической промывки, передувки и очистки зеркала ванны (для ванны электрохимического обезжиривания) в гальваническом цехе ФГУП ФНПЦ «ПО «Старт» им. М.В. Проценко» показала его осуществимость, эффективность в части заявленных улучшений и достижение целей в сравнении как со способом, выбранным в качестве прототипа, так и с другими решениями в этой области, известными по данным открытых публикаций.

Источники информации

1. УДК [621.357.7:658.52.011.56.012.3] (035) Гибкие автоматизированные гальванические линии: Справочник. Под общ. Ред. В.Л. Зубченко. - М.: Машиностроение, 1989 г., стр. 282, 283, рис. 1, в, г.

2. УДК 621.3.035 ()075.3 Дасоян М.А., Пальмская И.Я. Оборудование цехов электрохимических покрытий. Л.: Машиностроение, 1979 г., стр. 107-112.

3. УДК [621.357.7.035-52:650.527]:621.316.544.1 Типовые автооператорные и кареточные автоматические линии для нанесения гальванических, химических и анодизационных покрытий и их компоновка с использованием унифицированных, стандартизированных и нормализованных узлов. Командоаппараты. Информационные материалы для проектировщиков, эксплуатационников линий и технологов. М.: НИИИ по машиностроению, 1969 г., стр. 49, 50, рис. 47, 48; стр. 28, рис. 22; стр. 136, 137 - прототип.

4. Патент №2165480 РФ. Способ изготовления ванны для электролитической обработки деталей на подвесках. А.Н. Алексеев. М. Кл. C23G 3/00, C25D 17/02, 1999 г.

Изобретение относится к области гальванотехники и может быть использовано при изготовлении ванн струйной обработки. Способ включает следующие операции: крепление на бортах ванны участков подводящих труб, подключение коллекторов с элементами формирования струйных потоков обрабатывающей среды к участкам подводящих труб через разъемные муфты и соединение коллекторов между собой с помощью установочно-соединительных элементов, выполненных в виде разъемного или неразъемного соединения, непосредственно или через промежуточные вставки требуемой высоты или элементы с регулируемой высотой опор-клипс с диаметрами, соответствующими диаметрам устанавливаемых в них труб соответствующих коллекторов. Технический результат - снижение габаритов ванны объемной, выполняемой с нагревом, обработки и трудозатрат, связанных с установкой коллекторов, расширение функционально-технологических возможностей, а также повышение удобства и точности установки коллекторов, обеспечение возможности оперативной настройки их положения, замены и обслуживания. 4 з.п. ф-лы, 20 ил.

1. Способ установки коллекторов с элементами формирования струйных потоков обрабатывающей среды в гальванических ваннах объемной, выполняемой с нагревом, обработки, включающий соединение коллекторов с элементами формирования струйных потоков обрабатывающей среды с соответствующими участками подводящих труб, отличающийся тем, что коллекторы с элементами формирования струйных потоков обрабатывающей среды подключают к участкам подводящих труб через разъемные муфты и соединяют между собой с помощью установочно-соединительных элементов, выполненных в виде неразъемного соединения опор-клипс через элементы с регулируемой высотой, при этом диаметры опор-клипс соответствуют диаметрам устанавливаемых в них труб соответствующих коллекторов.

2. Способ по п. 1, отличающийся тем, что опоры-клипсы выполняют из термопластичных материалов в виде полипропилена, поливинилхлорида или полиэтилена.

3. Способ по п. 1, отличающийся тем, что участки подводящих труб, коллекторы, элементы формирования струйных потоков и разъемные муфты выполняют из термопластичных материалов в виде полипропилена, поливинилхлорида или полиэтилена.

4. Способ по п. 1, отличающийся тем, что элементы с регулируемой высотой выполняют в виде пружины, сжатие которой производят путем вращения установленного внутри пружины винта в гайке, размещенных в сочленяемых опорах-клипсах.

5. Способ по п. 4, отличающийся тем, что в ваннах с токсичными электролитами пружину выполняют из устойчивого к воздействию токсичных электролитов материала, или покрывают соответствующим материалом, или размещают в сильфоне из полипропилена или поливинилхлорида, соединенным сваркой или склеиванием с торцевыми поверхностями используемых опор-клипс.

| ТИПОВЫЕ АВТООПЕРАТОРНЫЕ И КАРЕТОЧНЫЕ АВТОМАТИЧЕСКИЕ ЛИНИИ ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ, ХИМИЧЕСКИХ И АНОДИЗАЦИОННЫХ ПОКРЫТИЙ И ИХ КОМПОНОВКА С ИСПОЛЬЗОВАНИЕМ УНИФИЦИРОВАННЫХ, СТАНДАРТИЗИРОВАННЫХ И НОРМАЛИЗОВАННЫХ УЗЛОВ | |||

| М., НИИИМАШ, 1969, с | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| CN 203010021 U, 19.06.2013 | |||

| CN 202371303 U, 08.08.2012 | |||

| CN 201133516 Y, 15.10.2008. | |||

Авторы

Даты

2016-12-27—Публикация

2015-06-17—Подача