Область изобретения

Изобретение относится к обработке отработанного твердого ракетного топлива, содержащего перхлорат аммония, порошкообразный алюминий и связующее вещество на основе каучука в качестве трех основных компонентов, с целью переработки перхлората аммония.

Предшествующий уровень техники

В нескольких документах раскрыта обработка ракетного топлива с целью, переработки перхлората аммония.

В патенте US 4,854,982 для обработки используют жидкий аммиак. Одно только наличие жидкого аммиака (необходимость поддержания высокого давления, токсичность аммиака) представляет собой недостаток этого метода, наряду с низкой производительностью технологии, связанной с блоком инвестиционных затрат.

Тем не менее, большинство патентов использует выщелачивание перхлората аммония в водном растворе как принципиально основную часть обработки.

В патенте US 3,451,789 топливо постепенно обрабатывают путем дезинтеграции, выщелачивания перхлората аммония в горячем водном растворе с последующим многоступенчатым отделением твердого остатка после выщелачивания из полученного раствора.

Патент US 4,662,893 связан с конструкцией блока выщелачивания. Недостатком двух упомянутых выше патентов является проблема образования агломератов твердых остатков топлива в ходе дезинтеграции, выщелачивания и их выделения из раствора, что приводит к высокому энергопотреблению и высоким требованиям к конструкции, а также снижению эффективности процесса переработки.

Патент US 4,198,209 решает эту проблему путем ПАВ (поверхностно-активных веществ). Недостатком этого способа является загрязнение полученного раствора перхлората аммония инородным веществом и образование пены, вызывающее технологические проблемы при дальнейшей обработке.

Указанная проблема дополнительно рассматривается в патентах US 4,198,209 - Frosch et al.: "Process for the leaching of AP from propellant." (1980); US 3,451,789 -Mclntosh: "Oxidizer recovery process" (1969); US 4,662,893 - Mclntosh: "Hydraulic waste propellant macerator and method of use" (1997); US 4854982 - Melvin et al.: "Method to dimilitarize extract, and recover ammonium perchlorate from composite propellents using liquid ammonia" (1989) и US 4,098,627 (1998).

Описание изобретения

Предметом настоящего изобретения является усовершенствованный способ обработки отработанного твердого ракетного топлива, содержащего перхлорат аммония, порошкообразный алюминий и связующее вещество на основе каучука в качестве трех основных компонентов, с целью получения и переработки перхлората аммония, содержащегося в них, в достаточной степени чистоты и преодоления по меньшей мере некоторых недостатков, вытекающих из предшествующего уровня техники, раскрытых выше.

Это означает, что изобретение связано со способом обработки отработанного ракетного топлива, содержащего перхлорат аммония, порошкообразный алюминий, связывающее вещество на основе каучука и оставшиеся неосновные примеси, для переработки перхлората аммония, который включает следующие стадии:

a) влажная механико-физико-химическая дезинтеграция указанного твердого топлива с получением суспензии твердых веществ в растворе;

b) выщелачивание указанной суспензии при перемешивании при повышенной температуре в воде и/или ненасыщенном растворе перхлората аммония, содержащего добавленный инертный материал на основе пористого углерода, диатомитовой земли и/или полимера;

c) деагломерация и предотвращение повторной агломерации твердых веществ в суспензии с использованием указанного инертного материала во время процесса выщелачивания;

d) отделение раствора перхлората аммония от твердых веществ;

e) очистка отделенного раствора перхлората аммония со стадии d) с указанным инертным материалом, кроме материала на основе полимера, при повышенной температуре;

f) отделение инертного материала от раствора перхлората аммония, необязательно с последующим концентрированием раствора;

g) кристаллизация и необязательно перекристаллизация переработанного перхлората аммония.

Помимо трех основных компонентов, т.е. перхлората аммония, порошкообразного алюминия и связующего вещества на основе каучука, отработанное ракетное топливо также содержит неосновные примеси, включающие, например, оксид железа, дихромат меди, ди-(2-этилгексил)адипат, ди-(2-этилгексил)азелат, трифенилвисмут, пирогаллол, оксид магния или 2,4-пентандион.

В соответствии с вышеупомянутым способом обработки в соответствии с изобретением твердое ракетное топливо, удаленное из ракетного двигателя соответствующим механико-физико-химическим способом (предпочтительно, например, вырезкой струей воды), измельчают во влажных условиях (в то время как среда представляет собой воду или разбавленный раствор перхлората аммония), предпочтительно в мельнице, получая суспензию твердых веществ и раствор.

Твердое ракетное топливо также может быть предпочтительно дезинтегрировано путем резки в резце, дробления в дробилке или в другом подходящем устройстве.

При перемешивании полученную суспензию подают в резервуар для выщелачивания, куда был заранее помещен выщелачивающий раствор (вода или ненасыщенный раствор перхлората аммония) и инертный материал.

В качестве инертного материала может быть использован любой неорганический или органический материал, который химически инертен по отношению к воде и/или раствору перхлората аммония, и который состоит из частиц с размером от 1 мкм до 20 мм, плотность которого во влажном состоянии составляет 800-2000 кг⋅м-3, и который не проявляет адгезионных или самоадгезионных свойств во влажном состоянии.

Инертный материал предпочтительно представляет собой материал на основе пористого углерода, более предпочтительно порошкообразный активированный уголь, в то время как наиболее предпочтительным материалом является использованный порошкообразный активированный уголь с предшествующей стадии очистки раствора перхлората аммония.

Предпочтительным инертным материалом также является материал на основе диатомитовой земли, более предпочтительно кизельгур.

Инертный материал может также предпочтительно быть материалом на основе полимера, который предпочтительно представляет собой термопласт, в частности полиэтилен или полипропилен.

Раздробленный термопластичный материал, который включает в себя, например, полиэтилен, полипропилен и т.д., является более предпочтительным.

В способе в соответствии с изобретением количество добавленного инертного материала предпочтительно составляет по меньшей мере 0,5 масс. %, более предпочтительно 1,5 масс. % в расчете на сухую массу твердых остатков топлива (т.е. в расчете на сухую массу связующего вещества с примесью порошка алюминия).

В соответствии с изобретением размер частиц инертного вещества предпочтительно находится в диапазоне от приблизительно 1,0 мкм до приблизительно 20 мм для в целом сферических частиц. Частицы удлиненной формы, в частности плоской, могут быть больше, чем 20 мм в одном направлении.

Выщелачивание суспензии при перемешивании предпочтительно проводят при повышенной температуре, которая составляет от приблизительно 50°C до приблизительно 90°C в течение по меньшей мере 15 минут, пока перхлорат аммония выщелачивается в раствор.

Во время стадии выщелачивания имеющийся в суспензии инертный материал вызывает деагломерацию твердых веществ и предотвращает их повторную агломерацию, что делает весь процесс выщелачивания перхлората аммония значительно более эффективным. Этот процесс обнажает поверхность твердых веществ, что обеспечивает более легкое и более интенсивное выщелачивание перхлората аммония в раствор.

Затем суспензию подвергают отделению полученного раствора от твердых веществ, то есть твердых остатков топлива (влажного связующего вещества с примесью порошка алюминия), например, фильтрацией, при том, что в качестве устройства для фильтрации может предпочтительно использоваться такое, которое обеспечивает действие давления во время фильтрации и промывки отфильтрованного осадка (разбавленным раствором перхлората аммония и/или воды), что приводит к высокой степени разделения.

После этого отделенный раствор перхлората аммония переводят на следующую стадию обработки (очистка раствора и получение чистых кристаллов переработанного перхлората аммония с помощью кристаллизации).

Раствор может быть дополнительно предпочтительно очищен порошкообразным активированным углем с последующей фильтрацией, более предпочтительно фильтрацией под давлением, причем использованный активированный уголь может быть повторно использован для введения в выщелачивающий раствор на стадии b) выщелачивания в качестве инертного материала.

Основным преимуществом этого способа в соответствии с изобретением является устранение агломератов во время обработки на стадии выщелачивания. Эти агломераты, состоящие из липких дезинтегрированных кусков твердого ракетного топлива, имеют характер плотного упругого вещества. Инертный материал предотвращает образование агломератов во время процесса выщелачивания, значительно улучшая процесс выщелачивания (более простое и менее энергозатратное перемешивание и более эффективное выщелачивание, а также сравнительно простая конструкция оборудования).

В способе согласно настоящему изобретению инертный материал дополнительно предотвращает агломерацию твердых остатков ракетного топлива во время разделения, что позволяет усовершенствовать процесс разделения и использования твердых остатков топлива, так как даже после фильтрации под давлением они могут быть легко реконструированы в рыхлый материал с низким содержанием остаточного перхлората аммония, что делает возможным их дальнейшую обработку и использование.

Без добавления инертного материала фильтрация под давлением превращает твердые остатки топлива в однородную упругую массу.

Еще одним преимуществом данного процесса является то, что переработанный перхлорат аммония, полученный способом в соответствии с изобретением, не загрязнен добавлением какого-либо другого химического вещества, так как инертный материал остается частью твердых остатков топлива после отделения.

Примеры

1.1. Лабораторные испытания

В первом испытании влажные остатки топлива были сжаты в рыхлом состоянии в прессе, основой которого была металлическая труба. Температура сжатия составляла 80°C, давление сжатия 0,7 МПа, время сжатия 30 минут. В результате получался твердый материал из остатков топлива в форме цилиндра.

Второе испытания было проведено аналогично, с той разницей, что влажные твердые остатки топлива смешивали с порошкообразным активированным углем перед испытанием (3,5 масс. % углерода в расчете на сухую массу твердых остатков топлива). В результате сжатия получались цилиндры, которые имели больший диаметр, чем цилиндры из первого испытания, из-за более низкой когезии (усилия упругого возврата к исходному несжатому состоянию). Цилиндры из второго испытания могли легко быть измельчены до рыхлого состояния.

Третье испытание было проведено аналогично второму, но влажные твердые остатки топлива смешивали с частицами полипропилена 1 мм перед испытанием (1,5 масс. % полипропилена в расчете на сухую массу твердых остатков топлива). Результаты были аналогичны результатами второго испытания.

Четвертое испытание было проведено аналогично второму испытанию, но влажные твердые остатки топлива смешивали с 10 мм частицами измельченного полиэтилена (ПЭТ) перед испытанием (1,5 масс. % измельченного ПЭТ в расчете на сухую массу твердых остатков топлива). Результаты были аналогичны результатами второго испытания.

Пятое испытание было проведено аналогично второму испытанию, но влажные твердые остатки топлива смешивали с фильтрующим кизельгуром перед испытанием (2,0 масс. % фильтрующего кизельгура в расчете на сухую массу твердых остатков топлива). Результаты были аналогичны результатами второго испытания.

1.2. Эксплуатационные испытания

В резервуар для выщелачивания загружали 2500 кг 15% раствора перхлората аммония и 50 кг инертного материала, порошкообразного активированного угля с содержанием влаги 50%. Этот активированный уголь ранее использовался для очистки раствора перхлората аммония. Смесь перемешивали и выдерживали при температуре 85°C.

Обрабатываемый материал представлял собой твердое ракетное топливо в виде призм 50×40×30 см, полученных путем вырезания из ракетного двигателя струей воды, имеющих следующий массовый состав: 40% перхлората аммония, 18% воды, 42% твердого остатка.

3500 кг твердого ракетного топлива, опрыскиваемые 15% раствором перхлората аммония (использовалось общее количество 1000 кг раствора для опрыскивания с температурой 25°C), дезинтегрировали в промышленном резце и полученную смесь сразу же переносили в резервуар для выщелачивания, содержание которого непрерывно перемешивали, в то время как температуру поддерживали на отметке 85°C. После завершения дезинтеграции суспензионную смесь перемешивали в течение 15 мин в резервуаре для выщелачивания.

Затем смесь разделяли с использованием камерного фильтр-пресса. При заполненном фильтр-прессе давление наполнения достигало примерно 1 МПа. После этого отфильтрованный осадок продували воздухом, промывали деминерализованной водой (3000 кг в общей сложности) и сжимали с использованием давления 0,5 МПа.

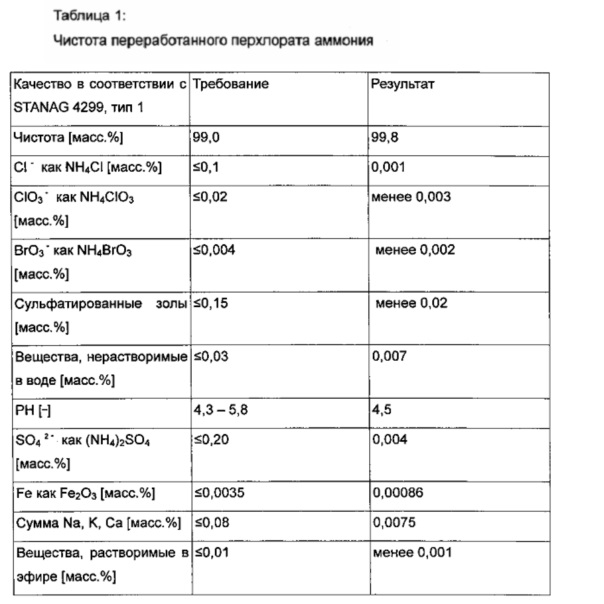

Отделенный раствор и вода для промывки, сконцентрированная выпариванием, были очищены активированным углем, при этом после удаления активированного угля фильтрацией переработанной перхлорат аммония высокой чистоты получали кристаллизацией и перекристаллизацией, см. Таблицу 1.

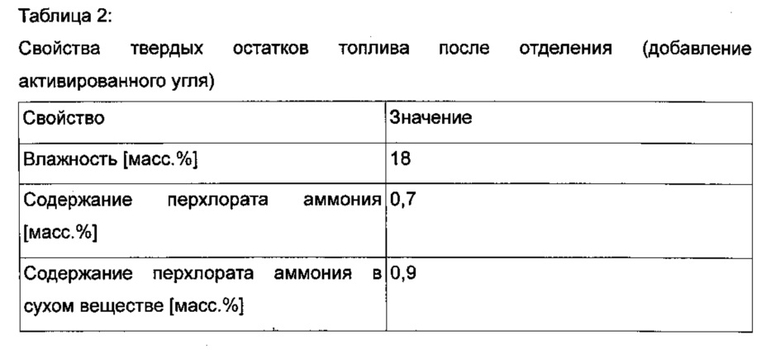

После открытия камерного фильтр-пресса отфильтрованный осадок твердых остатков топлива оставляли в сборном резервуаре и измельчали до рыхлой массы, легкой для обработки, с низким остаточным содержанием перхлората аммония. Свойства отделенных остатков твердого топлива приведены в Таблице 2. Расчетный выход с точки зрения переработки перхлората аммония составлял 99,0%.

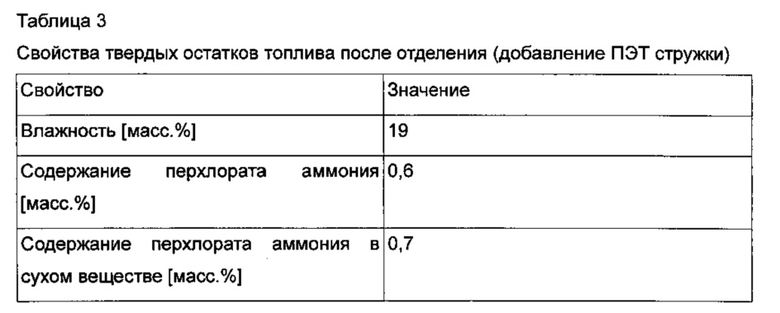

То же испытание, проведенное без какого-либо добавления активированного угля, однако с добавлением ПЭТ стружки (80 кг) с размером частиц 10 мм, привело к получению свободнотекучей и удобной для обработки массы, имеющей низкое остаточное содержание перхлората аммония, см. Таблицу 3.

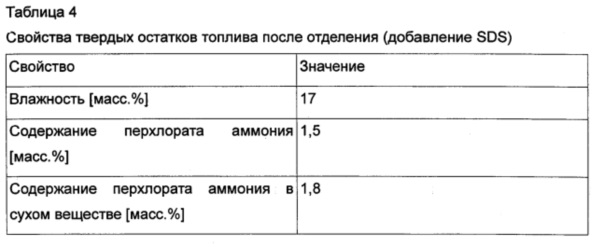

То же испытание, проведенное без какого-либо добавления активированного угля, однако с добавлением 10 кг поверхностно-активного вещества (додецилсульфата натрия (SDS)), привело к получению менее пригодной для обработки массы, имеющей среднее остаточное содержание перхлората аммония, см. Таблицу 4. Кроме того, поверхностно-активное вещество, содержащееся в растворах, вызвало технологические трудности при последующей обработке (например, вспенивание раствора, изменения в процессе кристаллизации и т.д.).

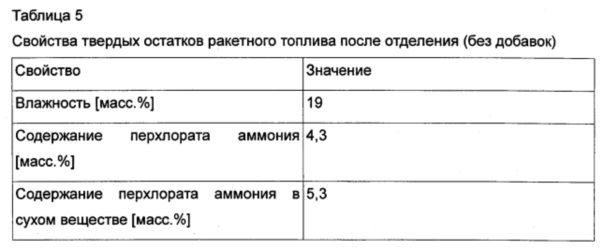

То же испытание, проведенное без какого-либо добавления активированного угля или любой другой добавки, привело к застреванию отфильтрованного осадка в сборном резервуаре в виде твердых когерентных пластин, которые не могли быть обработаны в дальнейшем. Содержание перхлората аммония в материале, полученном таким образом, составило 4,3 масс. %, см. Таблицу 5, так как эффективность продувания и промывания на фильтре значительно уменьшилась из-за уплотненности пластин в отфильтрованном осадке.

Промышленное использование

Способ в соответствии с изобретением может быть использован в промышленном масштабе для обработки твердого ракетного топлива, содержащего перхлорат аммония, порошкообразный алюминий и связующее вещество на основе каучука в качестве трех основных компонентов, с целью переработки перхлората аммония, содержащегося в нем.

Переработанный перхлорат аммония, полученный с использованием способа в соответствии с изобретением, обладает чистотой до 99,8%.

Изобретение относится к способу обработки отработанного твердого ракетного топлива, содержащего перхлорат аммония, порошкообразный алюминий и связующее вещество на основе каучука в качестве трех основных компонентов. Способ включает следующие стадии: a) влажная механико-физико-химическая дезинтеграция указанного твердого топлива; b) выщелачивание суспензии при перемешивании в воде и/или ненасыщенном растворе перхлората аммония, содержащем добавленный инертный материал на основе пористого углерода, диатомитовой земли и/или полимера; c) деагломерация и предотвращение повторной агломерации твердых веществ в суспензии; d) отделение раствора перхлората аммония от твердых веществ; e) очистка отделенного раствора перхлората аммония со стадии d); f) отделение инертного материала от раствора перхлората аммония, необязательно с последующим концентрированием раствора; g) кристаллизация и необязательно перекристаллизация переработанного перхлората аммония, причем указанный инертный материал на основе полимера представляет собой термопласт. Технический результат заключается в получении и переработке перхлората аммония, обладающего высокой степенью чистоты. 10 з.п. ф-лы, 5 табл.

1. Способ обработки отработанного твердого ракетного топлива, содержащего перхлорат аммония, порошкообразный алюминий, связующее вещество на основе каучука и оставшиеся неосновные примеси с целью переработки перхлората аммония, отличающийся тем, что он включает в себя следующие стадии:

a) влажная механико-физико-химическая дезинтеграция указанного твердого топлива с получением суспензии твердых веществ в растворе;

b) выщелачивание суспензии при перемешивании при температуре от 50 до 90°С в воде и/или ненасыщенном растворе перхлората аммония, содержащем добавленный инертный материал на основе пористого углерода, диатомитовой земли и/или полимера;

c) деагломерация и предотвращение повторной агломерации твердых веществ в суспензии с использованием указанного инертного материала в ходе процесса выщелачивания;

d) отделение раствора перхлората аммония от твердых веществ;

e) очистка отделенного раствора перхлората аммония со стадии d) указанным инертным материалом, кроме материала на основе полимера, при повышенной температуре;

f) отделение инертного материала от раствора перхлората аммония, необязательно с последующим концентрированием раствора;

g) кристаллизация и необязательно перекристаллизация переработанного перхлората аммония;

причем указанный инертный материал на основе полимера представляет собой термопласт.

2. Способ по п.1, отличающийся тем, что механико-физико-химическую дезинтеграцию стадии а) осуществляют во влажном состоянии путем измельчения в мельнице, дробления в дробилке или резки в резце.

3. Способ по п.1 или 2, отличающийся тем, что инертным материалом на основе пористого углерода является порошкообразный активированный уголь.

4. Способ по п.1 или 2, отличающийся тем, что инертным материалом на основе диатомитовой земли является кизельгур.

5. Способ по п.1 или 2, отличающийся тем, что инертный материал на основе полимера представляет собой полиэтилен или полипропилен.

6. Способ по п.3, отличающийся тем, что в качестве порошкообразного активированного угля используют порошкообразный активированный уголь со стадий е) и f).

7. Способ по п.1 или 2, отличающийся тем, что размеры частиц инертного материала составляют от 1,0 мкм до 20 мм.

8. Способ по п.1 или 2, отличающийся тем, что количество добавленного инертного материала составляет по меньшей мере 0,5 мас.% в расчете на общую сухую массу твердых веществ в суспензии.

9. Способ по п.8, отличающийся тем, что количество добавленного инертного материала составляет 1,5 мас.% в расчете на общую сухую массу твердых веществ в суспензии.

10. Способ по п.1 или 2, отличающийся тем, что стадии b) и с) проводят при температуре от 50 до 90°С в течение по меньшей мере 15 мин.

11. Способ по п.1 или 2, отличающийся тем, что на стадии отделения d) суспензию подвергают фильтрации или фильтрации под давлением с последующим промыванием отфильтрованного осадка твердых веществ водой и/или разбавленным раствором перхлората аммония.

| US 5346512 A1, 13.09.1994 | |||

| US 4198209 A1, 15.04.1980 | |||

| УСТАНОВКА ДЛЯ УДАЛЕНИЯ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА ИЗ КОРПУСА МАЛОГАБАРИТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2011 |

|

RU2473401C1 |

| СПОСОБ ОБРАБОТКИ СТОКОВ ОТ ГИДРОКАВИТАЦИОННОГО ВЫМЫВАНИЯ РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 2007 |

|

RU2339906C1 |

Авторы

Даты

2018-04-09—Публикация

2014-12-29—Подача