Область техники, к которой относится изобретение

Настоящее изобретение относится к способу извлечения металлов, в особенности ценных металлов, таких как золото, из сульфидного материала. Способ может быть применен как для незагрязненных примесями, так и для загрязненных примесями сульфидных материалов, включающих такие, которые имеют относительно высокое содержание углерода (так называемый «двуупорный материал»), или не содержат углерод, или имеют низкое содержание углерода (так называемый «одноупорный материал»). Когда в данном описании используется термин «относительно высокое содержание углерода», он относится к содержанию углерода в сульфидном материале, которое обычно составляет примерно более 2 мас.%.

Уровень техники

Во всем мире имеются значительные месторождения и множество сульфидных материалов, включающих экономически значимые подлежащие извлечению металлы, в особенности ценные металлы, такие как золото и серебро. Так например, имеются значительные месторождения и запасы пиритных руд, включающих золото и/или серебро и другие ценные металлы, такие как платина и металлы платиновой группы.

Некоторые из таких месторождений загрязнены трудно поддающимися обработке загрязняющими примесями, такими как мышьяк, сурьма, висмут или другие тяжелые металлы. Обработка руды может быть также осложнена в случае присутствия высоких уровней углерода, так как углерод ассоциируется с ценными металлами, такими как золото, и имеет к ним высокую степень сродства.

Используемые в практике коммерчески пригодные варианты окисления сульфидных материалов включают обжиг, окисление под давление (POx) и биоокисление (Biox). В процессах РОх и Biox обычно используется сульфатная среда.

При обжиге сульфидных руд возникают значительные проблемы, обусловленные выделением токсичных для окружающей среды газов на основе серы (так называемых SOx газов). Когда в руде присутствует мышьяк, образуются ядовитые вещества, такие как триоксид мышьяка. По указанным причинам во всем мире имеется тенденция к отказу от обжига сульфидных руд.

Для избежания проблем, связанных с обжигом, применяется окисление сульфидных материалов под давлением, но при этом необходимы высокие давления (обычно более 30 бар) и относительно высокие температуры (более 200°С). Окисление под давлением обычно проводят в растворе на основе сульфата.

В патенте США №6461577 раскрыт способ биоокисления, предназначенный для обработки сульфидных материалов, содержащих мышьяк, в котором сульфидный материал подвергают двухстадийному процессу Biox для растворения мышьяка. Схема процесса выщелачивания является сложной вследствие использования биовыщелачивающих бактерий. Кроме того, биоокисление является, как известно, медленным процессом.

В патенте США №4053305 раскрыт способ выщелачивания для извлечения меди и серебра из сульфидной руды с применением комбинации, включающей раствор хлорида железа (II) и сжатый кислород. В то время как медь растворяется в щелоке, серебро не выщелачивается и остается в твердом остатке от выщелачивания. Затем серебро следует извлечь из остатка с использованием цианида натрия, являющегося вредным для окружающей среды выщелачивающим агентом.

В патенте США №4410496 раскрыт способ выщелачивания, предназначенный для извлечения меди, свинца и цинка из сульфидной руды с применением комбинации, включающей хлоридный раствор кальция или бария и сжатый кислород. Содержащиеся в руде ценные металлы опять же остаются невыщелоченными и присутствуют в твердом остатке от выщелачивания и их следует извлекать отдельно.

В патенте США №4655829 раскрыт способ выщелачивания, предназначенный для извлечения металлов из сульфидной руды, содержащей мышьяк и сурьму. В данном способе из мышьяксодержащей сульфидной руды получают насыпной сульфидный концентрат. Концентрат распульповывают в избытке раствора хлорида кальция. Сразу же после получения концентрата необходимо определить общее содержание металлов и состав концентрата. Для предотвращения образования в процессе растворимых соединений мышьяка или токсичных паров мышьяка концентрат смешивают с пульпой уравновешивающего раствора, содержащего заданную концентрацию меди, свинца, цинка или их смесь в форме сульфидов данных металлов. В таком случае концентрат и пульпу уравновешивающего раствора объединяют с образованием реакционной суспензии, имеющей такое заданное содержание металлов, чтобы молярная концентрация мышьяка и сурьмы в смеси была примерно равна молярной концентрации меди, свинца и цинка и находилась в диапазоне 60-40 или 40-60. Сразу же после того как смесь должным образом уравновешена, ее нагревают и аэрируют под давлением для окисления металлов в растворимые компоненты. Иными словами, уравновешивание является важным для того, чтобы не образовывались растворимые соединения мышьяка или токсичные пары мышьяка.

Поэтому было бы желательным разработать простой гидрометаллургический способ извлечения ценного металла, в особенности золота, из сульфидного материала.

Сущность изобретения

В соответствии с первым аспектом настоящим изобретением является способ извлечения ценного металла из сульфидного материала, включающий стадии:

приготовления кислого водного галогенидного раствора, имеющего окислительный потенциал, достаточный для окисления сульфидного материала и растворения в растворе ценного металла;

добавления материала в кислый водный галогенидный раствор для окисления сульфидного материала и растворения ценного металла;

отделения ценного металла от окисленного сульфидного материала.

В настоящем изобретении было неожиданно обнаружено, что когда в кислом галогенидном растворе поддерживается достаточный окислительный потенциал, сульфидный материал может быть окислен одновременно с растворением ценного металла на одной стадии.

Кроме того, было неожиданно обнаружено, что когда сульфидный материал загрязнен мышьяком, сурьмой или подобными примесями, ценный металл может быть растворен, тогда как мышьяк и подобные примеси могут быть одновременно выщелочены и осаждены на одной стадии без необходимости в стадии уравновешивания предшествующего или исходного раствора.

В этом отношении в соответствии со вторым аспектом в настоящем изобретении предложен способ извлечения ценного металла из загрязненного примесями сульфидного материала, включающий стадии:

приготовления кислого водного галогенидного раствора, имеющего окислительный потенциал, достаточный для окисления сульфидного материала и растворения в растворе ценного металла, и имеющего рН, при котором осаждается мышьяк;

добавления материала в кислый водный галогенидный раствор для окисления сульфидного материала, растворения ценного металла и осаждения мышьяка;

отделения ценного металла от окисленного сульфидного материала и осажденного мышьяка.

Способ первого и второго аспектов отличается также от способов РОх и Biox тем, что предпочтительнее используется выщелачивающий раствор на основе галогенида, чем на основе сульфата.

Авторами замечено также, что галогениды (подобно цианиду) образуют с ценными металлами, такими как золото, прочные комплексы и поэтому могут облегчать растворение ценного металла и последующее извлечение ценного металла, например адсорбцией на активированном угле. Однако, поскольку галогениды являются более слабыми лигандами, чем цианид, авторы разработали способ, в котором достаточно высокий окислительный потенциал (Eh) в кислой среде (рН предпочтительно <3) обеспечивает способность к растворению ценного металла, подобную растворяющей способности цианида.

Выгодно, чтобы способ мог быть осуществлен в замкнутом контуре или в режиме рециркуляции с сопутствующими экономическими выгодами (например, простота, низкий расход энергии, сохранение материального баланса и т.д.). Авторами также наблюдалось, что способ может быть применен для извлечения ценных металлов из любого сульфидного материала, включающего трудные для обработки руды и концентраты, такие как «двуупорные» материалы, имеющие относительно высокое содержание углерода (например, углеродсодержащие арсенопириты).

Раствор, содержащий ценный металл, предпочтительно отделяют от окисленного сульфидного материала и осаждают мышьяк (если он присутствует) на стадии разделения твердое/жидкость и затем на стадии извлечения металла из раствора извлекают ценный металл, предпочтительно адсорбцией на активированном угле, обычно в одной или нескольких колоннах, содержащих активированный уголь. После адсорбции ценного металла на активированный уголь, уголь предпочтительно удаляют и сжигают для извлечения ценного металла или элюируют цианидным раствором и элюат подают на стадию электролиза для извлечения ценного металла электроосаждением. В этом отношении настоящий способ выгодно отличается от используемых на практике коммерческих способов, в которых для извлечения ценного металла (золота) необходимо цианирование остатка от окисления, что требует отдельной схемы выщелачивания. В настоящем изобретении ценный металл уже растворен в щелоке, поэтому цианидное выщелачивание не требуется. Кроме того, многие авторитетные специалисты по охране окружающей среды в настоящее время требуют уничтожения остаточного цианида, в особенности на участках специальных экологических зон.

В случае не загрязненного примесями сульфидного материала (например, одноупорной пиритной руды, не загрязненной мышьяком и другими примесями) окисление сульфидного материала обычно осуществляют на одной стадии. В случае загрязненного примесями сульфидного материала (например, одно- или двуупорной пиритной руды, загрязненной мышьяком и/или углеродом и другими примесями), окисление сульфидного материала обычно осуществляют в две стадии, хотя растворение ценного металла достигается на первой из этих стадий.

Обычно раствор рециркулируют на стадию окисления сульфидного материала, после того как он прошел стадию извлечения металла. Стадию извлечения металла предпочтительно осуществляют «на линии» после стадии разделения твердое/жидкость и перед рециркуляцией раствора на стадию окисления сульфидного материала. Использование термина «на линии» относится к стадии, которая предусмотрена как часть контура раствора (т.е. «контура», заканчивающегося рециркуляцией раствора на стадию окисления сульфидного материала). Кроме того, могут быть использованы методики извлечения металлов иные, чем адсорбция на активированном угле, включающие ионный обмен, экстракцию растворителем и т.п.).

В случае двуупорной руды, включающей углерод, может возникнуть необходимость обеспечения дополнительной отдельной стадии извлечения металла (то есть отдельной по отношению к контуру рециркуляции раствора), предназначенной для извлечения ценного металла, который поступает с твердыми частицами материала со стадии окисления сульфидного материала. Такая отдельная стадия может быть необходимой вследствие того, что некоторое количество ценного металла (например, золота) поступает с углеродом в процессе окисления и не растворяется. На отдельной стадии извлечения металла может использоваться традиционный процесс обжига или плавки и после обжига может быть необязательно использовано выщелачивание (например, с использованием раствора со стадии окисления сульфидного материала) для извлечения ценного металла (например, золота), оставшегося в обожженных твердых частицах материала.

Обычно подлежащий извлечению ценный металл представляет собой золото, но им может быть серебро, платина или другой металл платиновой группы, извлечение которого обычно оправдывает экономичность способа.

Водный галогенидный раствор наиболее предпочтительно представляет собой раствор растворимого галогенида металла, обычно имеющий концентрацию галогенида примерно 8 моль/л. Галогенид предпочтительно представляет собой хлорид, но им может быть бромид или смесь галогенидов, таких как хлорид и бромид.

Способ предпочтительно осуществляют таким образом, чтобы металл в растворе растворенного галогенида металла функционировал в виде поливалентных разновидностей. В таком случае обычно выбирают поливалентные разновидности, которые имеют как относительно высокую степень окисления для участия в окислении сульфидного материала, так и относительно более низкую степень окисления, до которой они восстанавливаются во время окисления. Выгодно, чтобы поливалентные разновидности могли быть затем регенерированы до их относительно высокой степени окисления, после чего регенерированные поливалентные разновидности могут быть рециркулированы на стадию окисления сульфидного материала для участия в дальнейшем окислении. Выгодно, чтобы регенерация поливалентных разновидностей происходила во время стадии(й) выщелачивания так, чтобы регенерированные разновидности могли быть рециркулированы на стадию окисления сульфидного материала в виде части предпочтительного замкнутого контура или в режиме рециркуляции способа с сопутствующими экономическими выгодами (например, сохранение материального баланса, простота, низкий расход энергии и т.д.).

Металл в растворе галогенида металла обычно представляет собой медь, но им может быть также железо и т.д. Любая из таких поливалентных разновидностей эффективно действует в качестве средства для переноса электронов. Так например, в растворе, рециркулированном на стадию окисления сульфидного материала, металл находится в его относительно высокой степени окисления (например, Cu (II) или Fe (III) и после окисления находится в его относительно более низкой степени окисления (например, Cu (I) или Fe (II)). На стадиях выщелачивания поливалентные разновидности обычно существуют в виде пары (то есть в их высокой и низкой степенях окисления). Однако могут быть использованы другие поливалентные разновидности, включающие возможно кобальт, марганец и ванадий.

Когда сульфидный материал представляет собой арсенопирит, при регулировании окислительного потенциала мышьяк может быть выщелочен в раствор на первой стадии выщелачивания. Однако предпочтительно рН раствора регулируют таким образом, чтобы сразу после выщелачивания мышьяк осаждался в виде арсената железа (III) (скородит). Кроме того, когда сульфидный материал представляет собой арсенопирит, пиритный компонент предпочтительно выщелачивается на второй стадии выщелачивания, на которой также регулируют рН раствора для сохранения мышьяка в виде осадка арсената железа (III). Таким образом, мышьяк удаляется из процесса с твердым остатком на стадии разделения твердое-жидкость и не препятствует извлечению ценного металла.

Для незагрязненного примесями одноупорного пиритного материала стадия окисления сульфидного материала обычно включает одностадийное выщелачивание, при котором одновременно окисляется пиритный материал и растворяется ценный металл.

Каждая стадия выщелачивания может быть осуществлена прямоточно или противоточно и поэтому на каждой стадии может быть использован один или несколько реакторов.

Весь раствор с первой стадии выщелачивания предпочтительно подается на вторую стадию выщелачивания.

Когда сульфидный материал загрязнен, например, мышьяком, на первой стадии выщелачивания материал обычно контактируют с раствором при Eh, достаточном для выщелачивания загрязняющей примеси и растворения ценного металла (например, золота), предпочтительно при Eh около 0,7-0,8 вольт (относительно SHE). При указанном Eh раствора пиритный компонент материала по существу не выщелачивается. На первой стадии выщелачивания рН раствора предпочтительно составляет менее 1, но более около 0,5 с тем, чтобы загрязняющая примесь была осаждена сразу же после ее выщелачивания. На первой стадии выщелачивания температура раствора предпочтительно составляет около 80-105°С, более предпочтительно 80-95°С.

В случае незагрязненного примесями сульфидного материала (когда используется одностадийное выщелачивание) или на второй стадии выщелачивания, используемой для выщелачивания пиритного компонента сульфидного материала, загрязненного примесями, материал обычно приводят в контакт с раствором, имеющим Eh, достаточный для выщелачивания пирита, предпочтительно Eh около 0,8-0,9 вольт. рН раствора обычно также составляет менее 1, но более около 0,2 с тем, чтобы загрязняющая примесь была осаждена сразу же после ее выщелачивания. Для выщелачивания пирита температура раствора обычно является такой же или выше температуры выщелачивания арсенопирита, обычно она составляет от около 90°С до 105°С.

Для достижения более высокого Eh раствора при одностадийном выщелачивании или на второй стадии выщелачивания может быть необходимым добавление дополнительного окислителя, такого как кислород, воздух, газообразный хлор, пероксид, водорода и т.д. Для достижения оптимального рН раствора с целью сохранения загрязняющей примеси в ее осажденной форме и для регенерации иона меди (II) может стать необходимым добавление кислоты, такой как серная кислота, и/или основания, такого как карбонат кальция, на единственную или вторую стадию выщелачивания для повышения рН, в противном случае мышьяк и железо не будут осаждаться и до некоторой степени будут растворяться. В таком случае или на единственной, или на второй стадии выщелачивания окисление пиритного компонента материала может давать достаточное или избыточное количество серной кислоты. Альтернативно может быть использована хлористоводородная кислота или любая другая кислота, которая не влияет на химию процесса.

В то время как отделенный после выщелачивания раствор подают на извлечение ценного металла, отделенный твердый остаток обычно удаляют.

После извлечения ценного металла предпочтительно используют стадию кондиционирования раствора для удаления (осаждения) сульфата железа (III) и регулирования таким образом уровня таких разновидностей в способе. Обычно на данной стадии в раствор добавляют известняк и карбонат кальция для образования осадка гематит/гипс, который затем фильтруют и удаляют с твердым остатком со стадии(й) выщелачивания. Однако удаление железа (III) предпочтительно контролируют регулированием добавления известняка для сохранения некоторого количества железа в растворе, которое, в свою очередь, предотвращает осаждение меди (II) (то есть, поскольку железо осаждается при более низком рН, чем медь, и буферирует рН, пока осаждается, вследствие чего оно действует как защита от осаждения меди).

На стадии разделения твердое/жидкость твердый остаток отфильтровывают из раствора, однако могут быть использованы другие методики разделения, такие как отстаивание смеси твердое/жидкость, выпаривание раствора, центрифугирование и т.д.

Когда в сульфидном материале присутствует высокий уровень углерода (например, 2-20 мас.% углерода) в раствор во время окисления сульфидного материала может быть выгодно добавлено поверхностно-активное вещество, такое как защитный агент, предотвращающее адсорбцию ценных металлов (таких как золото) на содержащийся в материале углерод. Защитный агент обычно представляет собой один или более органических растворителей, включающих керосин, простые феноловые эфиры и т.д. Альтернативно для преимущественной адсорбции золота в раствор может быть добавлен активированный уголь. Использование защитного агента или активированного угля может устранить потребность в отдельной стадии извлечения металла, предназначенной для отделения ценного металла, который в противном случае может поступать с углеродом в твердый остаток.

Наиболее выгодное применение настоящего способа состоит в извлечении ценных металлов из пиритных руд и концентратов, где загрязняющей примесью обычно являются мышьяк, сурьма, висмут, ртуть, кадмий и т.д., которые естественно встречаются во многих залежах пиритных материалов.

В процессе могут быть дополнительно извлечены другие экономически значимые металлы, включающие медь, никель, цинк, свинец и т.д. Кроме того, в некоторых применениях загрязняющая примесь сама по себе может быть желательной или необходимой для извлечения. Так например, загрязняющая примесь может быть экономически ценной или вредной для окружающей среды, что побуждает к ее извлечению из загрязненного примесями осадка (так например, это может быть случаем для загрязняющей примеси, такой как сурьма, висмут, кадмий и т.д.).

Способ второго аспекта используется в том случае, когда сульфидный материал загрязнен мышьяком, сурьмой или подобными металлами. В таком способе ценный металл растворяется, тогда как загрязняющая примесь одновременно выщелачивается и осаждается на одной стадии, при этом отсутствует потребность в стадии уравновешивания предшествующего или исходного раствора. В некоторых применениях, например, когда загрязняющую примесь следует извлечь отдельно (например, потому что она имеет некоторую экономическую ценность) или просто в качестве альтернативы способу второго аспекта, может быть желательным, чтобы осаждение загрязняющей примеси происходило отдельно от выщелачивания загрязняющей примеси.

Поэтому в соответствии с третьим аспектом настоящего изобретения предложен способ удаления загрязняющей примеси из загрязненного примесями сульфидного материала, включающий стадии:

перемешивания материала в водном растворе, в котором многовалентные разновидности с относительно высокой степенью окисления окисляют загрязняющую примесь, делая ее растворимой в растворе, при этом получается содержащий загрязняющие примеси рафинированный материал, и восстанавливаются до относительно более низкой степени окисления;

удаления загрязняющей примеси из раствора с одновременным регенерированием поливалентных разновидностей до их состояния с относительно высокой степенью окисления.

Данный способ также дает возможность выгодно извлечь металлы, в особенности ценные металлы, такие как золото, ассоциированные с загрязненным примесями сульфидным материалом. Кроме того, за счет удаления загрязняющей примеси с одновременным регенерированием поливалентных разновидностей способ может быть выгодно осуществлен в замкнутом контуре или в режиме рециркуляции с сопутствующими экономическими выгодами, такими как простота, низкий расход энергии, сохранение материального баланса и т.д.

В некоторых других применениях, например, когда загрязняющую примесь необходимо удалить перед традиционным обжигом или плавкой сульфидной руды или просто в качестве другой альтернативы способу второго аспекта, может быть опять-таки желательно, чтобы осаждение загрязняющей примеси происходило отдельно от выщелачивания загрязняющей примеси.

Поэтому в соответствии с четвертым аспектом в настоящем изобретении предложен способ удаления загрязняющей примеси из загрязненного примесями сульфидного материала, включающий стадии:

перемешивания материала в водном растворе, имеющем окислительный потенциал, регулированный по существу для окисления только загрязняющей примеси, чтобы сделать ее растворимой в растворе, вследствие чего получается содержащий загрязняющие примеси рафинированный материал;

отделения раствора от содержащего загрязняющие примеси рафинированного материала.

За счет регулирования окислительного потенциала способ четвертого аспекта выгодно обеспечивает возможность сохранения загрязняющей примеси в растворимой форме, что облегчает ее последующее удаление (например, на отдельной стадии осаждения).

Так, например, когда материал представляет собой арсенопирит и загрязняющей примесью является мышьяк, окислительный потенциал можно регулировать, например, на первой стадии выщелачивания с тем, чтобы мышьяк окислился и растворился, а пирит не окислился. Кроме того, в способе третьего и четвертого аспектов сразу же после растворения и отделения мышьяка оставшийся пиритный компонент может быть затем окислен в большей степени на последующей (например, второй) стадии выщелачивания.

Выражение «содержащий загрязняющие примеси рафинированный материал» включает материал, в котором загрязняющая примесь не полностью удалена из него, но который имеет достаточно низкие уровни загрязняющих примесей с тем, чтобы он мог быть приемлемо дополнительно обработан (например, в обжиговых печах и плавильных печах) или удовлетворял приемлемым для удаления стандартам, обеспечивающим охрану окружающей среды. Способ третьего и четвертого аспектов обычно используется для обработки пиритных руд или концентратов, где загрязняющие примеси обычно включают мышьяк, сурьму, висмут, ртуть и кадмий. Данные загрязняющие примеси естественно встречаются во многих залежах пиритных материалов. Способ третьего и четвертого аспектов может быть также применен для обработки труднообрабатываемых руд и концентратов, таких как арсенопириты, в особенности двуупорных руд, имеющих высокое содержание углерода.

В способе третьего и четвертого аспектов загрязняющую примесь обычно удаляют из раствора осаждением на отдельной стадии осаждения путем введения в раствор окислителя. Выгодно, чтобы окислитель мог одновременно вызывать окисление поливалентных разновидностей до их относительно высокой степени окисления. Тогда после осаждения и удаления загрязняющей примеси и регенерации поливалентных разновидностей до их более высокой степени окисления раствор может быть рециркулирован на стадию выщелачивания.

На стадии осаждения рН раствора обычно поддерживают при значении примерно 1,5-3. рН раствора обычно поддерживают регулированием подачи в раствор окислителя и/или щелочного агента. Когда необходимо добавление щелочного агента, обычно добавляют щелочную соль, такую как карбонат кальция, оксид кальция, карбонат натрия, бикарбонат натрия и т.д.

На стадии осаждения окислитель обычно вызывает осаждение загрязняющей примеси окислением ее до относительно менее растворимой формы (например, окисление мышьяка от степени окисления +3 до +5) и в то же время окисляет поливалентные разновидности. Окислитель может представлять собой воздух, кислород, газообразный хлор, пероксид водорода и т.д. В пиритных рудах загрязняющая примесь обычно осаждается в виде формы железо/загрязненный примесью продукт окисления (например, в виде арсената железа (III), когда загрязняющей примесью является мышьяк).

После осаждения загрязняющей примеси Eh и рН раствора обычно восстанавливают до уровней, необходимых для выщелачивания загрязняющей примеси, чтобы обеспечить возможность рециркуляции раствора на стадию выщелачивания. Это может быть достигнуто, например, регулированием добавления окислителя после осаждения загрязняющей примеси.

В способе третьего и четвертого аспектов загрязняющая примесь может быть окислена и выщелочена в раствор в процессе одно- или многостадийного выщелачивания. Обычно процесс выщелачивания включает первую стадию выщелачивания, на которой регулируют окислительный потенциал для окисления по существу только загрязняющей примеси, делая ее растворимой в растворе, и вторую стадию выщелачивания, на которой повышают окислительный потенциал для окисления сульфида в содержащем загрязняющие примеси рафинированном материале. В данном случае предпочтительно, чтобы масса загрязняющей примеси окислилась и растворилась на первой стадии выщелачивания и оставшаяся загрязняющая примесь могла быть окислена на второй стадии выщелачивания.

Каждая стадия выщелачивания может быть осуществлена опять же прямоточно или противоточно и в этом случае на каждой стадии может быть использован один или несколько реакторов.

Содержащий загрязняющие примеси рафинированный материал обычно отделяют от раствора на первой стадии выщелачивания и подают на вторую стадию выщелачивания. Кроме того, раствор обычно отделяют от содержащего примеси рафинированного материала после каждой стадии выщелачивания для удаления из него загрязняющей примеси обычно осаждением на стадии осаждения.

Когда в способе третьего и четвертого аспектов сульфидный материал представляет собой пиритный материал (например, арсенопирит или другие загрязненные примесями пириты), на первой стадии выщелачивания загрязняющую примесь обычно окисляют в кислом водном растворе, имеющем обычно рН менее 1,0 при Eh раствора, достаточном для окисления загрязняющей примеси в растворе, но не для выщелачивания по существу пирита, обычно при Eh около 0,7-0,8 вольт (относительно SHE) и температуре до около 105°С. На второй стадии выщелачивания пиритный материал также окисляют в кислом водном растворе, имеющем обычно рН менее 1,0, но при более высоком Eh раствора, достаточном для выщелачивания пирита, обычно при Eh около 0,8-0,9 вольт и при температуре до около 105°С. Для достижения более высокого Eh раствора на второй стадии выщелачивания в раствор может быть добавлен окислитель, такой как кислород, воздух, газообразный хлор, пероксид водорода и т.д. Когда необходимо, может быть также добавлена кислота, такая как серная кислота.

На второй стадии выщелачивания для поддержания низкого рН раствора с целью окисления пирита и для растворения оставшегося мышьяка, который обычно присутствует в степени его окисления +5, может быть также необходимо добавление к нему кислоты, такой как серная кислота, хлористоводородная кислота или любая другая кислота, которая не влияет на химизм процесса. Однако добавление кислоты не всегда может быть необходимым (например, когда присутствующая в руде или концентрате сера окислена и поэтому в растворе генерируется достаточное количество серной кислоты).

В способе первого и второго аспектов раствор, рециркулированный на стадии выщелачивания и осаждения, обычно представляет собой раствор растворенного хлорида металла, имеющий концентрацию хлорида примерно 8 моль/л, и металл в растворе растворенного хлорида металла функционирует в виде поливалентных разновидностей (которые определены в способе первого и второго аспектов).

Когда в способе первого и второго аспектов в сульфидном материале присутствует высокий уровень углерода (например, 2-20 мас.% углерода), для предотвращения адсорбции любых растворенных металлов (в особенности ценных металлов, таких как золото) на находящийся в материале углерод, во время стадии окисления (выщелачивания) загрязняющей примеси в раствор может быть выгодно добавлено поверхностно-активное вещество в качестве защитного агента. Использование защитного агента может устранить потребность в обжиге, используемом для отделения ценного металла от углерода.

Таким образом, в соответствии с пятым аспектом в настоящем изобретении предложен способ обработки загрязненного примесями сульфидного материала, имеющего относительно высокое содержание углерода, для обеспечения возможности извлечения содержащегося в материале ценного металла, включающий стадии:

выщелачивания материала в водном растворе, где металл выщелачивается в раствор, тогда как находящийся в материале углерод маскируют для предотвращения на него адсорбции ценного металла;

извлечения ценного металла из раствора.

Выражение «относительно высокое содержание углерода» относится к уровню углерода, присутствующего в сульфидном материале, составляющему обычно около 2-20 мас.%.

Углерод может быть замаскирован защитным агентом, указанным выше. Способ пятого аспекта может быть в другом случае таким, как он определен в первом-четвертом аспектах.

После осаждения и удаления загрязняющей примеси и регенерации поливалентных разновидностей до их относительно высокой степени окисления раствор обычно рециркулируют на стадию выщелачивания. Поскольку поливалентные разновидности регенерируются до их первоначальной степени окисления (до выщелачивания), они готовы участвовать в дальнейшем окислении и выщелачивании.

В способе третьего и четвертого аспектов для извлечения металла, выщелоченного в раствор с загрязняющей примесью и/или присутствующего в нем из рафинированного материала, содержащего остаточную загрязняющую примесь, могут быть предусмотрены стадии извлечения металла.

Так например, в случае двуупорной руды, включающей углерод, после конечной стадии выщелачивания может быть необходимой стадия извлечения металла, предназначенная для извлечения металла, присутствующего в рафинированном материале, содержащем остаточную загрязняющую примесь, который адсорбировался, например, на углерод (например, ценный металл, такой как золото и т.д.). Вследствие того, что в случае двуупорной руды загрязняющая примесь по существу удалена из сульфидного материала во время выщелачивания, стадия извлечения металла может включать традиционный процесс обжига или плавки. После обжига для извлечения металла, оставшегося в обожженных твердых частицах материала (например, где металл представляет собой ценный металл, такой как золото) необязательно может быть использовано выщелачивание хлором или цианидное выщелачивание.

Альтернативно или дополнительно до (то есть между окислением и осаждением загрязняющей примеси) или после (то есть между осаждением загрязняющей примеси и рециркуляцией на стадию окисления) осаждения загрязняющей примеси для удаления металла, выщелоченного в раствор на стадии выщелачивания, может быть необходимой стадия извлечения металла «на линии». Выражение «на линии» относится к стадии, размещенной в контуре рециркуляции раствора. Извлечение металла «на линии» обычно включает адсорбцию металла в растворе на уголь в колонне с углем, обычно с активированным углем. Альтернативно могут быть использованы другие способы извлечения металла, включающие ионный обмен, экстракцию растворителем и т.д.

Типичные металлы, извлеченные в способе третьего и четвертого аспектов, включают ценные металлы, такие как золото, серебро, платина или другие металлы платиновой группы, извлечение которых обычно оправдывает экономику процесса. Однако альтернативно или дополнительно могут быть извлечены другие экономически значимые металлы, включающие медь, никель, цинк, свинец и т.д. Кроме того, в некоторых применениях способа третьего и четвертого аспектов может быть желательным или необходимым извлечение самой загрязняющей примеси. Так например, загрязняющая примесь может быть экономически значимой или вредной для окружающей среды, что побуждает к ее извлечению из загрязненного примесями остатка (например, это может быть случай для такой загрязняющей примеси, как сурьма, висмут, кадмий и т.д.). Когда загрязняющую примесь составляет подлежащий извлечению «металл», после осаждения загрязняющей примеси может быть дополнительно или альтернативно предусмотрена стадия извлечения загрязняющей примеси.

Перед извлечением металла в способе третьего и четвертого аспектов для отделения содержащего примеси рафинированного материала от раствора обычно предусмотрен ряд стадий отделения материала. В таком случае после первой стадии выщелачивания раствор обычно подвергают стадии сгущения для сгущения и отделения содержащего загрязняющие примеси рафинированного материала от раствора. Обычно после второй стадии выщелачивания загрязненный примесями рафинированный материал фильтруют из раствора, однако могут быть использованы другие методики разделения, такие как отстаивание смеси твердое/жидкость, выпаривание раствора, центрифугирование и т.д.

Таким образом, после каждой из первой и второй стадий выщелачивания отделенный раствор обычно подают на извлечение загрязняющей примеси, тогда как отделенный рафинированный материал, в случае необходимости, можно подать на извлечение металла (например, в случае двуупорного пирита) или на удаление.

Кроме того, в способе третьего и четвертого аспектов после стадии осаждения загрязняющей примеси обычно предусмотрена стадия отделения загрязняющей примеси, предназначенная для удаления загрязняющей примеси из раствора перед рециркуляцией раствора на стадию выщелачивания (или перед стадией извлечения металла «на линии»). В этом случае после осаждения загрязняющей примеси обычно используют стадию разделения твердое/жидкость, которой может быть способствовать фильтрация или другая методика разделения.

Краткое описание чертежей

Несмотря на то что в область настоящего изобретения могут быть включены любые другие формы, теперь будут описаны предпочтительные формы изобретения только с помощью примеров и со ссылкой на сопровождающие рисунки, на которых

Фиг.1 схематически изображает в общем виде способы POx и Biox предшествующего уровня в сравнении с предпочтительным способом (IRGP) в соответствии с настоящим изобретением, которые предназначены для извлечения ценного металла из сульфидного материала;

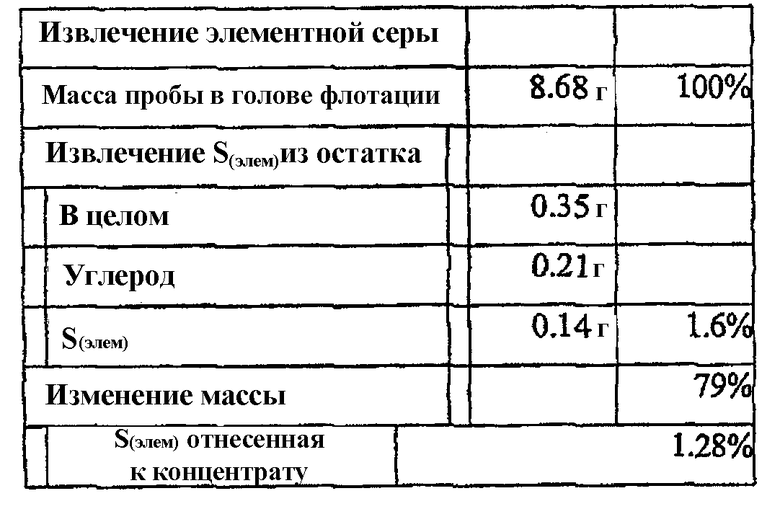

Фиг.2 схематически изображает в общем виде схему технологического процесса для первого способа извлечения ценного металла (золота) из загрязненного примесями сульфидного материала (арсенопирит - FeAsS);

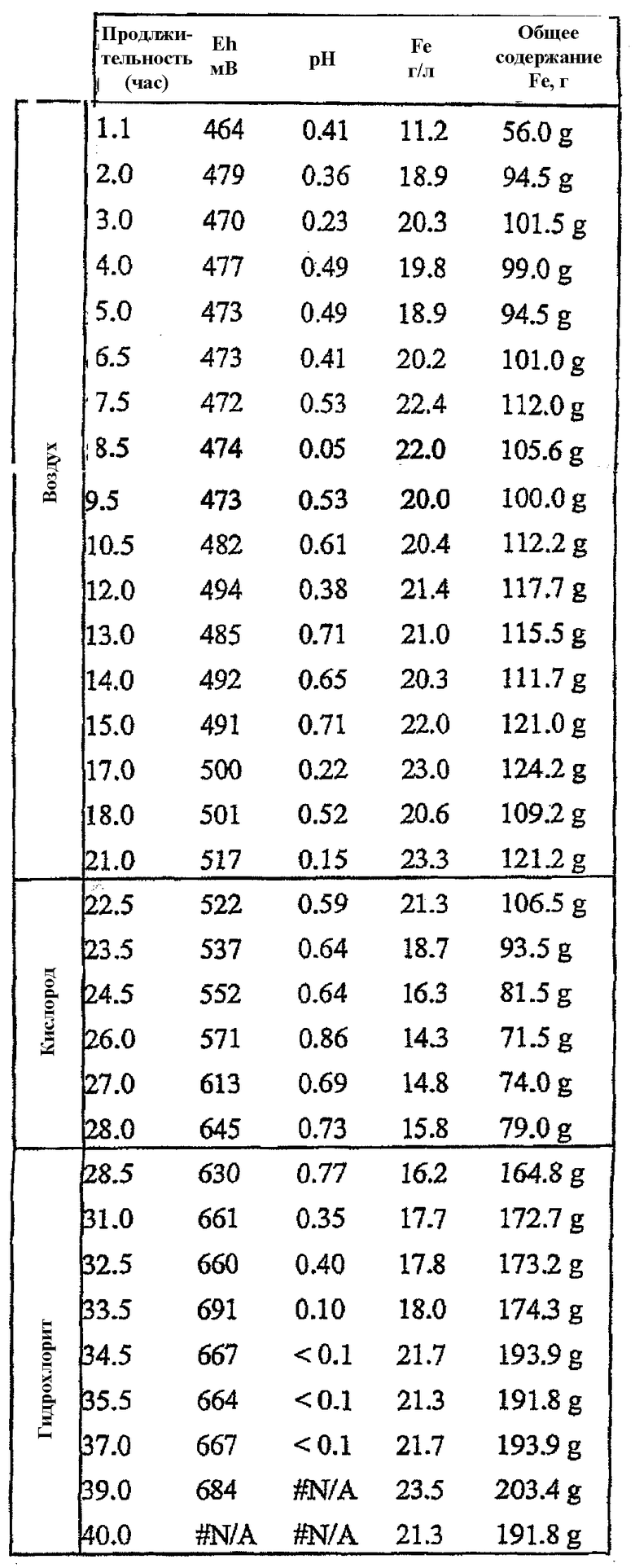

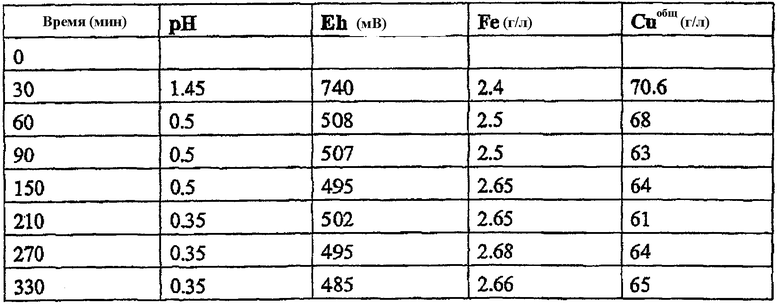

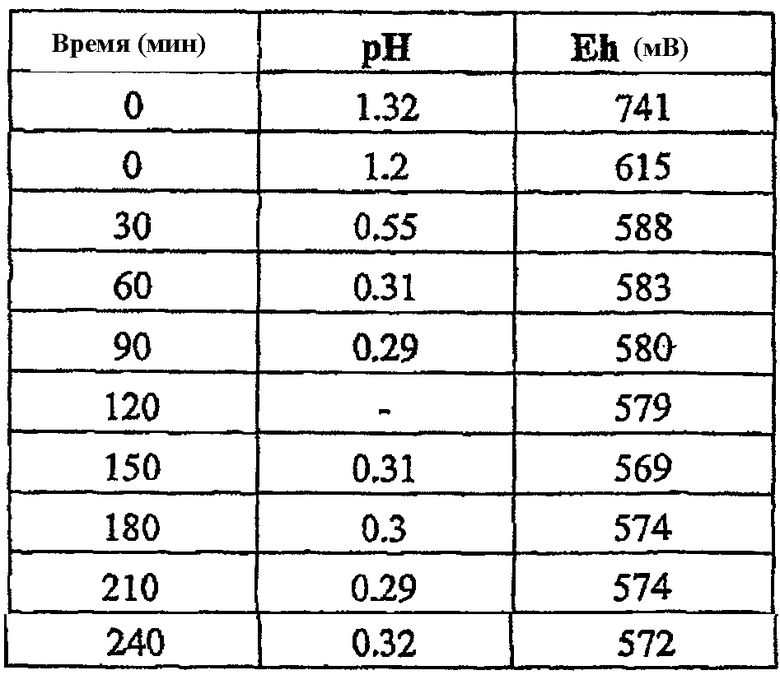

Фиг.3 и 4 изображают графически экстракцию золота и железа и зависимость Eh раствора от времени для различных стадий IRGP;

Фиг.5 схематически изображает в общем виде схему технологического процесса для второго способа, иллюстрирующую удаление загрязняющей примеси из сульфидного материала и извлечение ценного металла из сульфидного материала;

Фиг.6 схематически изображает схему технологического процесса для предпочтительного способа удаления загрязняющей примеси из одноупорного сульфидного материала и извлечения ценного металла из сульфидного материала;

Фиг.7 схематически изображает схему технологического процесса для предпочтительного способа удаления загрязняющей примеси из двуупорного сульфидного материала и извлечения ценного металла из сульфидного материала;

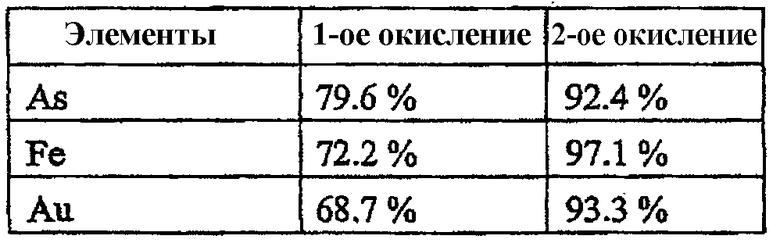

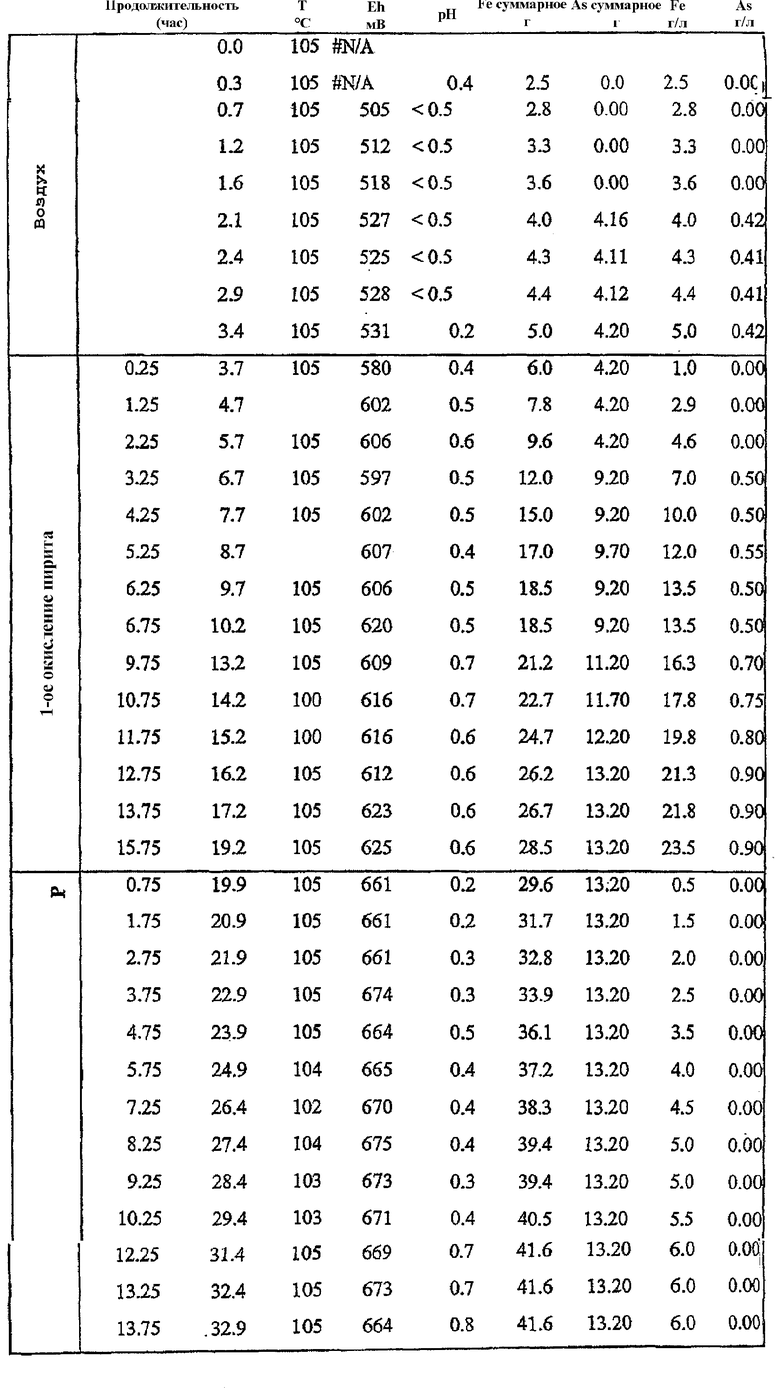

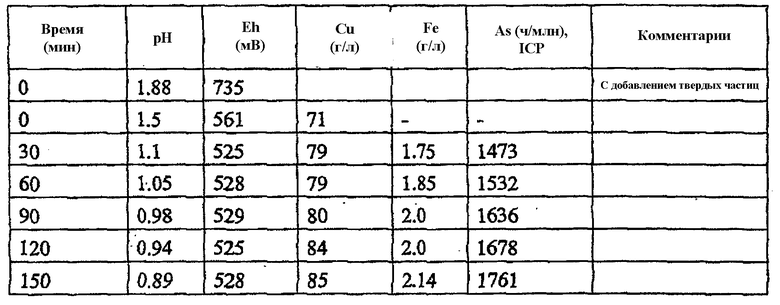

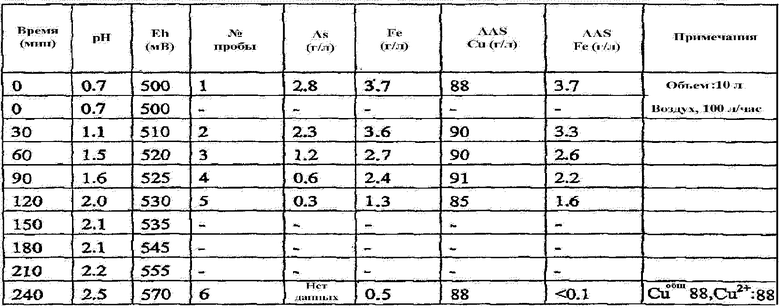

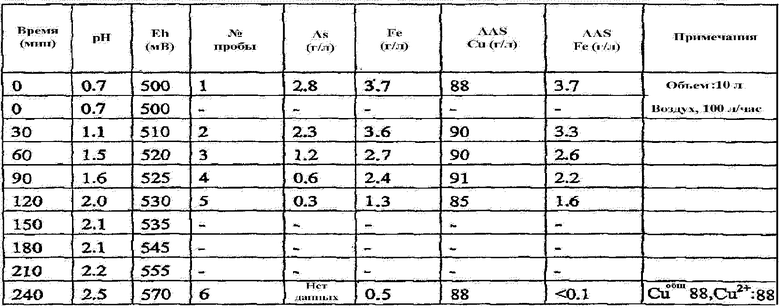

Фиг.8 представляет собой графическую зависимость различных параметров выщелачивающего раствора (мышьяк) на первой стадии от времени (продолжительность реакции) для способа Фиг.6 и 7;

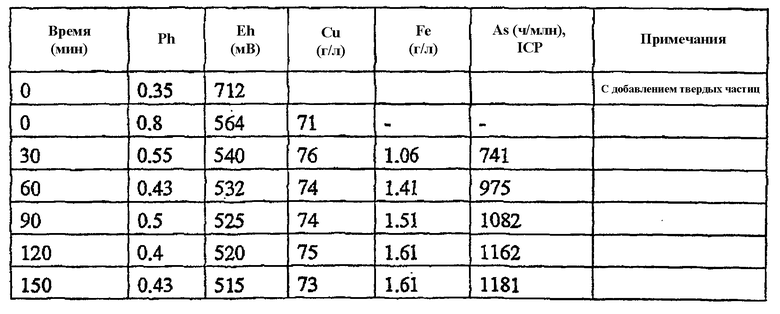

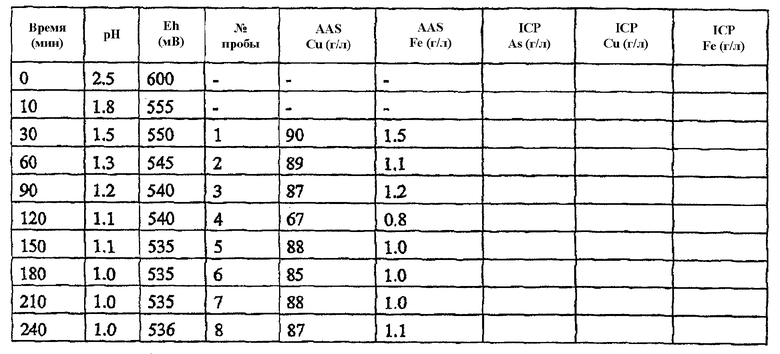

Фиг.9 представляет собой графическую зависимость различных параметров выщелачивающего раствора (пирит) на второй стадии от времени (продолжительность реакции) для способа Фиг.6 и 7.

Варианты осуществления изобретения

Перед описанием предпочтительных способов изобретения с помощью деталей и примеров предпочтительные способы в соответствии с настоящим изобретением будут сначала раскрыты в общем виде и в контексте со способами РОх и Biox предшествующего уровня и со ссылкой на Фиг.1.

Предпочтительные способы в соответствии с настоящим изобретением обозначены в данном подробном описании как «Способ извлечения тугоплавкого золота Intec» (IRGP). Данные способы разрабатывались как альтернатива на основе галогенида для извлечения золота из огнеупорных сульфидных минеральных отложений. Известная обработка таких отложений обычно проводится флотацией измельченной руды с получением концентрата, который впоследствии обрабатывают для окисления сульфидных минералов, предпочтительно до сульфата, при этом кульминацией обработки является извлечение золота из остатка от окисления с использованием цианида.

Используемые на практике коммерчески доступные варианты окисления сульфидных минералов включают обжиг, окисление под давлением (POx) и биоокисление (Biox). Сущность IRGP посредством сравнения с текущей гидрометаллургической практикой (POx и Biox) схематически изображена на Фиг.1. IRGP выгодно отличается от гидрометаллургических вариантов POx и Biox тем, что предпочтительнее используется галогенидная, чем сульфатная среда. Золото нерастворимо в сульфате, тогда как галогениды, подобно цианиду, образуют с золотом прочные комплексы, облегчающие его растворение и последующее извлечение адсорбцией на активированный уголь. Поскольку галогениды являются более слабыми лигандами, чем цианид, для достижения такой же степени извлечения золота используется кислая среда (рН<2) и более высокие температура раствора и потенциал (Eh).

При обработке упорных сульфидов галогенидная среда при регулируемых окислительных потенциалах раствора обеспечивает возможность окисления мышьяка и сульфида и растворения золота. После отделения нагруженного золотом раствора от пульпы окисленного сульфидного минерала растворенное золото способно извлекаться адсорбцией на активированный уголь, который впоследствии сжигают или элюируют цианидом для окончательного извлечения металлического золота электроосаждением. В отличие от традиционной коммерческой практики в IRGP не требуется цианирование остатка от окисления для извлечения золота, которое требует отдельного специально предназначенного контура выщелачивания и возможно также дополнительных затрат на уничтожение цианидного остатка.

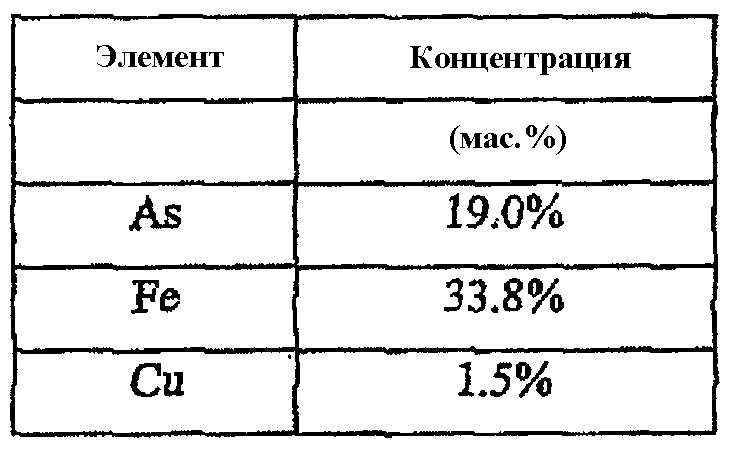

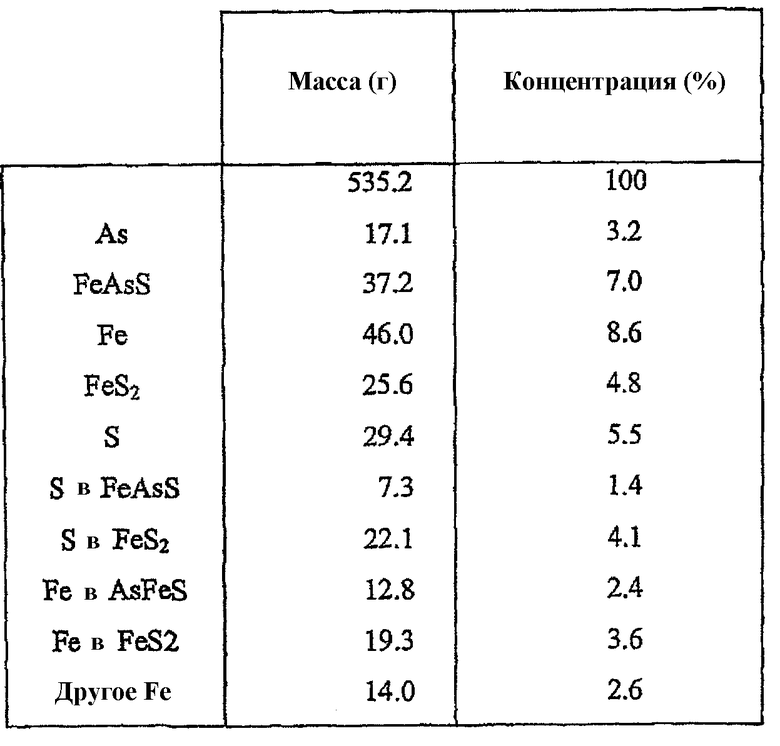

Имеется ряд факторов, которые могут сделать золотосодержащую руду огнеупорной, показанных в следующей таблице:

IRGP разрабатывался специально для обработки концентратов, полученных из огнеупорных руд, входящих в две последние категории «замещение» и «адсорбция». Основная доля мировых запасов золота попадает в две указанные категории, в которых преобладают сульфиды железа, такие как арсенопирит и пирит, встречающиеся или отдельно или более часто в комбинации. IRGP применим, кроме того, когда в руде присутствует также углерод.

Процесс и химия IRGP описаны теперь для обработки огнеупорных золотосодержащих концентратов, содержащих следующие типы минералов:

1. Арсенопирит.

2. Арсенопирит+пирит.

3. Арсенопирит+пирит+углерод.

Химия окисления арсенопирита

Мышьяк в огнеупорных золотосодержащих концентратах присутствует главным образом в форме арсенопирита (FeAsS). Золото обычно «заперто» в таком арсенопирите главным образом в виде связанных в кристаллической решетке разновидностей, которые часто относят скорее к твердому раствору, чем к природному золоту. Поэтому высвобождение золота требует полного разрушения арсенопиритной решетки.

Разрушение арсенопиритной решетки в IRGP достигалось химическим окислением в соответствии со следующей общей реакцией:

Кислород не окислял арсенопирит непосредственно, но действовал через посредство нескольких промежуточных стадий, так как его растворимость в технологическом щелоке была чрезвычайно низкой.

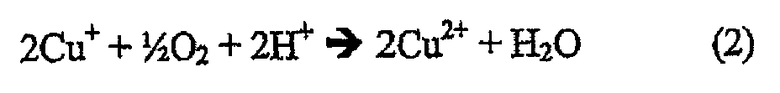

Кислород подавался непосредственно из воздуха, разбрызгиваемого в щелок при атмосферном давлении, и первоначально использовался для генерации растворимого окислителя в форме иона меди (Cu2+) в соответствии со следующей реакцией:

Данная реакция протекала на поверхности раздела между пузырьками воздуха и технологическим щелоком. Затем ион двухвалентной меди окислял арсенопирит в соответствии со следующей реакцией:

Продукты реакции, являющиеся двухвалентным железом и одновалентной медью, затем окислялись дополнительным разбрызгиванием воздуха в соответствии с реакцией (2) и следующей реакцией:

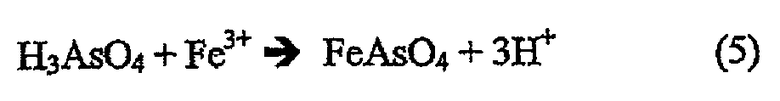

В присутствии иона трехвалентного железа мышьяковая кислота легко образовывала нерастворимый арсенат трехвалентного железа в соответствии со следующей реакцией:

Арсенат трехвалентного железа был способен образовываться в сильном хлоридном электролите и при рабочих условиях, используемых в IRGP, обычно был кристаллическим и устойчивым в окружающей среде, что обеспечивало возможность его легкого отделения.

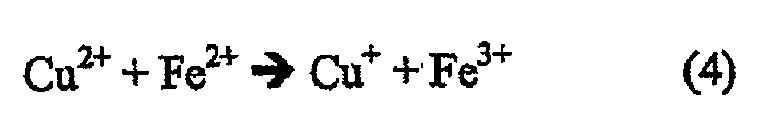

Действие пары Cu2+/Cu+ дополнялось парой Fe3+/Fe2+, так как в технологическом щелоке всегда присутствовала небольшая фоновая концентрация железа. Достигаемый под влиянием Cu2+ и Fe3+ потенциал находился в диапазоне 850 мВ (в сравнении с SHE) в присутствии кислорода. Данный потенциал был достаточным для растворения золота вследствие стабилизации золота за счет образования хлоридного комплекса в соответствии со следующей реакцией:

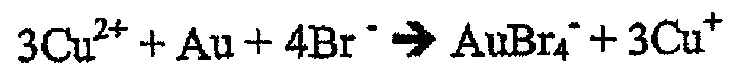

Когда в технологическом щелоке присутствовал бромид (например, если он был добавлен намеренно), образовывался также золотобромидный комплекс в соответствии со следующей реакцией:

Окисление осуществляли при температуре 90-95°С в 8М хлоридном электролите, содержащем 20-40 г/л иона Cu2+и 2-5 г/л иона Fe3+.

Химия окисления пирита

Окисление пирита (FeS2) в IRGP достигалось через такую же последовательность промежуточных реакций, которая использовалась для окисления арсенопирита, в соответствии со следующей общей реакцией:

Замечалось, что вся пиритная сера полностью окислялась в сульфат, в отличие от арсенопиритной серы, которая окислялась только до элементарного состояния.

Пирит является более огнеупорным, чем арсенопирит, и следовательно, для достижения приемлемой кинетики реакции, которая объяснена ниже, использовался более тонкий помол. Однако отдельные пиритные образцы проявляли переменную химическую активность, что наводило на мысль о влиянии замещения части серы в кристаллической решетке мышьяком. Такой пирит часто называется мышьяковистый пирит и чем выше было загрязнение мышьяком, тем больше химическая активность пирита приближалась к таковой действительного арсенопирита, при этом отношение As/S равно единице.

Реакция протекала через посредство пары Cu2+/Cu+, как и у арсенопирита, при температуре 90-95°С в таком же щелоке, который использовался для окисления арсенопирита, в соответствии со следующей реакцией:

Cu+ и Fe2+ окислялись дополнительно разбрызгиваемым кислородом в соответствии с реакциями (2) и (4). Образованный сульфат трехвалентного железа осаждался в виде гематита и гипса добавлением известняка при рН примерно 1-1,5 в соответствии со следующей реакцией:

Поддержание концентрации растворимого железа в диапазоне 2-5 г/л регулировали добавлением известняка, что предотвращало осаждение и потери двухвалентной меди с остатком от выщелачивания.

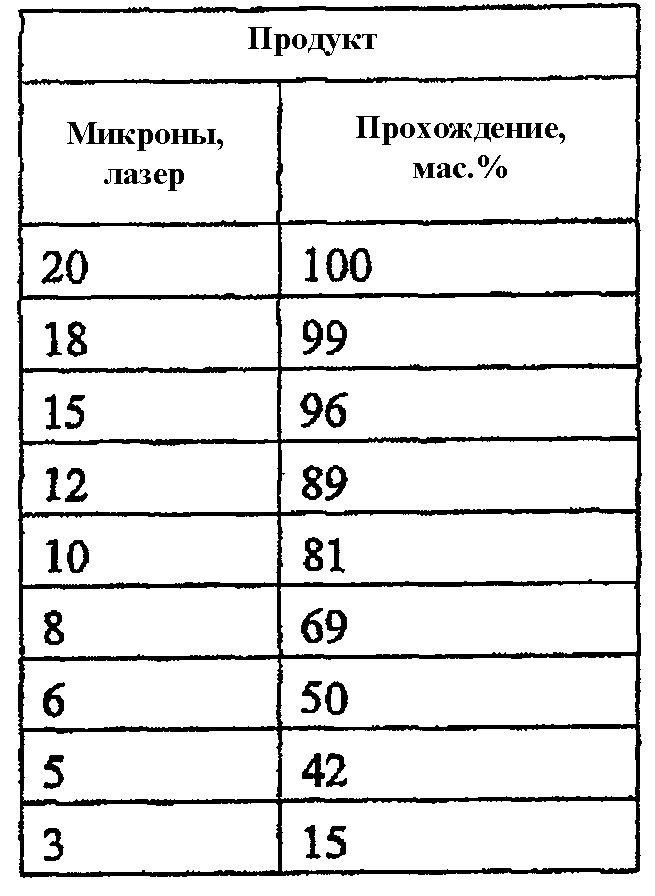

Размер помола концентрата

Концентраты для использования в IRGP обычно получали с размером помола 80% концентрата в диапазоне менее 70-100 микрон. Испытания показали, что кинетика реакции значительно повышалась, когда концентраты повторно измельчались до более тонкого помола (зависящего от свойств каждого отдельного концентрата), и в первом варианте способа (раскрытом ниже) обычно использовалось повторное измельчение. Когда арсенопирит представлял собой только золотосодержащий минерал, было доказано, что размер 80% концентрата, равный менее 30-40 микрон, был адекватным для достижения высокого извлечения золота и приемлемого времени выщелачивания.

Когда золото было «заперто» в пирите, размер помола зависел в основном от химической активности пирита, которая, как объяснялось выше, менялась в значительной степени. Для высокоактивного пирита использовали помол, который применялся для арсенопирита, но для примеров более огнеупорного пирита требовался более тонкий помол. В случае чрезвычайно огнеупорного пирита иногда использовался ультратонкий помол, при этом 80% концентрата имело размер помола менее 6-10 микрон. Авторами также отмечается, что технология ультратонкого помола развивалась в течение последних 10 лет до того момента, когда по всему миру на рудниках стали успешно работать мельницы ультратонкого помола.

Извлечение золота

Золотосодержащий выщелачивающий раствор пропускали через колонны, содержащие активированный уголь, на который адсорбировалось золото. Продолжительность адсорбции золота составляла 10-15 минут, что характерно для традиционной практики с использованием цианидных составов. Нагрузка золота на углерод составляла обычно 2-5 мас./мас.%, вследствие относительно высоких концентраций золота в растворах (обычно 10-100 мг/л), что является следствием высокосортного золота в концентрате. Извлечение золота при такой нагрузке осуществлялось за счет деструкции углерода сжиганием в печи. При более низкой нагрузке более экономичным было элюирование цианидом с последующей реактивацией угля.

Управление чистотой

Кроме основных загрязняющих примесей (таких как мышьяк, сурьма и т.д.), в исходном концентрате присутствуют примеси (такие как Cd, Mn, Mg и т.д.), которые не оказывают неблагоприятное влияние ни на операцию выщелачивания, ни на операцию осаждения. Тем не менее, для предотвращения их накапливания в технологическом растворе с течением времени используется метод управления примесями. Предотвращение их накапливания достигалось осаждением из слива регенерированного раствора двухвалентной меди очищенным рассолом, возвращенным в процесс. Важно, чтобы в IRGP не образовывались сточные воды и все примеси удалялись в виде твердых побочных продуктов.

Для доведения рН до 3,5 в слив добавляли известняк, что вызывало осаждение остаточного железа и меди, которые удаляли фильтрацией и рециркулировали в щелок. Затем удаляли примеси, такие как Cd, Mn, Mg, добавляя гашеную известь при рН 9,0, при этом образовывались нерастворимые оксиды, которые извлекали фильтрацией и удаляли.

В контексте технологического оборудования IRGP был подобен способам Biox в том, что использовалось атмосферное давление, но продолжительность процесса была значительно ниже и составляла обычно 6-20 часов. При окислении пирита использовалась температура выщелачивания более высокая, чем в способе Biox, а устранение установки для подачи кислорода (которая используется для POx) достигалось в том случае, когда подаваемый в процесс концентрат был тонкоизмельченным, обычно до ультратонкого размера, например до размера менее 10 мкм. Материалы, из которых было изготовлено технологическое оборудование, представляли собой упрочненный волокнами пластик, облицованную каучуком сталь и титан.

Арсенопирит плюс пирит плюс углерод (двуупорный)

Влияние углерода при переработке золотосодержащих концентратов в значительной степени зависело от их сортности и активности. При содержании углерода в низком диапазоне для подавления адсорбциии золота использовались или органические добавки (защитные агенты), или для предпочтительной адсорбции золота в щелок добавляли активированный уголь (CIL - уголь в щелоке). Таким образом, в таких случаях окисление арсенопирита было таким, как оно указано выше.

Однако, когда содержание исходного углерода превышало 3-5%, эффективность подавления адсорбции золота или CIL в значительной степени снижались, так как возрастало так называемое «вымывание» золота. В данном случае разрушение углерода обжигом являлось основным вариантом обработки, практикуемой в способах предшествующего уровня в данной области. Обжиг является относительно сложным процессом, так как на извлечение золота из образовавшегося огарка оказывают влияние условия обжига. Кроме того, оптимальные условия обжига пирита отличаются от таковых для арсенопирита, что неизбежно влечет за собой использование двухстадийного процесса обжига.

Использование IRGP перед обжигом обеспечивало селективное выщелачивание мышьяка и серы и упрощало последующий обжиг, который в данном случае становился более простым одностадийным процессом. Кроме того, удаление мышьяка и серы снижало образование отходящего газа, поступающего из обжиговых печей, потому что As2O3 и SO2 образовывались в значительно меньшей степени. Использование IRGP приводило к значительному уменьшению капитальных и эксплуатационных затрат на стадии обжига.

Первый и второй варианты способа

При обработке огнеупорных сульфидов в первом варианте способа в соответствии с изобретением использование галогенидной среды при определенном окислительном потенциале раствора обеспечивало возможность осуществления окисления сульфидов одновременно с растворением золота (так называемый процесс «все в одном»). Во втором варианте способа в соответствии с изобретением использование галогенидной среды с другими параметрами раствора обеспечивало осуществление окисления загрязняющей примеси (например, мышьяка и т.д.) перед окислением сульфида, обычно с некоторым растворением золота, при этом отделение загрязняющей примеси и дальнейшее извлечение золота осуществлялись отдельно и последовательно. Теперь будет описан подробно первый вариант способа в соответствии с изобретением и затем будет описан подробно второй вариант способа в соответствии с изобретением.

Первый вариант способа

При описании первого варианта способа будет сделана ссылка на Фиг.2-4 и примеры 1-3.

Как следует из Фиг.2, на ней схематически изображен способ извлечения золота 10 из одноупорного пирита. Подаваемый в процесс концентрат 12, содержащий ценные металлы, получают добычей, измельчением и последующей флотацией сульфидной руды. Концентрат обычно представляет собой золотосодержащий арсенопирит (когда он имеет высокое содержание углерода, он становится двуупорным). Концентрат измельчают в специальной шаровой мельнице, обычно до ультратонкого размера, составляющего менее 10 мкм. Затем измельченный концентрат подают на первую стадию выщелачивания в форме стадии выщелачивания арсенопирита 14.

В процессе выщелачивания арсенопирита 14 поддерживают кислую среду (рН предпочтительно менее 1, так как при низком рН раствора выщелачивание арсенопирита усиливается). Кислая среда может быть достигнута только рециркуляцией раствора или может быть также добавлена не содержащая загрязняющие примеси кислота (такая как серная или хлористоводородная кислота). Eh выщелачивающего раствора обычно поддерживают при значении более 0,4 вольт для способствования окислению арсенопиритного компонента материала и растворению золота. Температуру выщелачивания поддерживают при значении около 80-95°С.

Выщелоченный материал затем подают на вторую стадию выщелачивания пирита 16, где для повышения окислительного потенциала раствора и, вследствие этого, окисления пирита добавляют окислитель (такой как кислород, воздух, хлор, пероксид водорода и т.д.). Для поддержания мышьяка в осажденной форме на второй стадии выщелачивания может быть необходимым добавление кислоты (такой как серная кислота) или основания (такого как карбонат кальция) для поддержания рН раствора выше около 0,2.

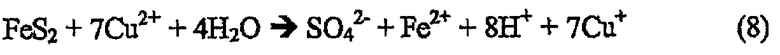

Технологический раствор обычно представляет собой водный раствор хлорида двухвалентной меди, имеющий концентрацию хлорида 8 моль/л. На обеих стадиях выщелачивания мышьяка и пирита ион двухвалентной меди окисляет сульфидный материал и восстанавливается до иона одновалентной меди (уравнения (2) и (8)). Ион двухвалентной меди также регенерируется в кислой окислительной среде (уравнения (3) и (9)). Таким образом, в способе медь действует в качестве средства для переноса электронов, существуя в виде пары Cu2+/Cu+. Данную функцию могут выполнять другие агенты, включающие железо, кобальт, марганец, ванадий и т.д.

Когда сульфидный материал имеет высокое содержание углерода (например, до 3-5 мас.%) в раствор на стадии 14 и 16 может быть добавлено маскирующее поверхностно-активное вещество, предотвращающее адсорбцию на углерод золота (или другого ценного металла), выщелоченного в раствор. Поверхностно-активное вещество обычно представляет собой органический защитный агент, такой как керосин, простой феноловый эфир и т.д. Альтернативно для преимущественной адсорбции золота и последующего его удаления альтернативно может быть добавлен активированный уголь.

Авторами обнаружено, что в первом варианте на стадии выщелачивания арсенопирита 14 при регулируемом рН менее 1, но выше рН, при котором растворяется мышьяк, при регулируемом относительно умеренном Eh около 0,7-0,8 вольт (в сравнении с SHE) и при относительно низких температурах (80-95°С) материал может быть выщелочен и золото растворено, при этом без окисления пиритного сульфида в сульфат.

Условия окисления, применяемые на стадии выщелачивания пирита 16, являются более жесткими, чем условия на стадии выщелачивания мышьяка 14. В данном случае в раствор разбрызгивают окислитель с тем, чтобы окислительный потенциал Eh повысился примерно до 0,85 вольт. Кроме того, на второй стадии выщелачивания может стать необходимым повышение температуры раствора примерно до 90-105°С. В первом варианте рН раствора на второй стадии выщелачивания опять регулируют при значении менее 1, но выше значения, при котором растворяется мышьяк.

Поскольку на второй стадии выщелачивания способа расходуется кислота (то есть когда регенерируется Cu (II)), в раствор на стадии выщелачивания 16 может быть необходима периодическая или непрерывная подача кислоты, такой как серная кислота, хлористоводородная кислота или другая кислота, которая не влияет на химию процесса. Однако доливка кислоты зависит от того, достаточное ли количество серной кислоты образуется при выщелачивании пирита. Кроме того, на стадии выщелачивания 16 регулируют рН добавлением карбоната кальция для предотвращения растворения мышьяка.

На стадии выщелачивания 16 сульфид окисляется в сульфат и железо выщелачивается в раствор в виде Fe (III) (уравнение (1)) и типично любое оставшееся в пирите золото (или другой ценный металл) растворяется. Авторами неожиданно обнаружено, что окислительный потенциал достижим в галогенидном растворе под влиянием Cu2+ и Fe3+ в диапазоне 850 мВ (в сравнении c SHE) в присутствии кислорода. Данный потенциал был достаточным для растворения золота в используемой 8М среде, содержащей Cl-, вследствие образования золото-хлоридного комплекса.

Образовавшуюся пульпу, содержащую твердые частицы, со стадии выщелачивания пирита 16 подают на стадию разделения твердое-жидкость 18, на которой твердые частицы обычно фильтруют из раствора с использованием известной фильтровальной установки. Полученный жидкий фильтрат 20 подают на стадию извлечения ценного металла 22 «на линии», тогда как отфильтрованные твердые частицы 24 удаляют в виде хвостов. Для компенсации потерь воды с хвостами на стадии 18 добавляют доверху воду.

Стадия извлечения металла 22 включает одну или несколько колонн, заполненных активированным углем, через который раствор поступает вверх, как в реакторе с псевдоожиженным слоем. Солюбилизированное в растворе золото (или другой ценный металл) адсорбируется на уголь, в то время как жидкий поток слива 26 вытекает из колонны и его рециркулируют на стадию выщелачивания 14. Содержащий золото активированный уголь затем удаляют или периодически обрабатывают и подают в виде потока золотосодержащего продукта 28 в процесс извлечения золота (например, сжиганием угольного продукта или элюированием колонны с углем раствором цианида).

Жидкий поток слива 26 рециркулируют на стадию выщелачивания 14 через стадию осаждения железа в виде стадии кондиционирования раствора 30. На стадии 30 осаждают растворимый сульфат трехвалентного железа со стадии окисления пирита 16 для удаления серы и железа из процесса добавлением известняка и карбоната кальция с образованием гематита и гипса (уравнение (6)). Добавление известняка регулируют для поддержания концентрации железа в растворе примерно 2 г/л, чтобы предотвратить осаждение двухвалентной меди. Перед удалением в хвосты суспензию гематит/гипс фильтруют и остаток промывают. После этого раствор рециркулируют на стадию 14.

Для предотвращения накопления загрязняющих примесей в процессе в целом часть 32 потока 26 рециркулируют в виде слива 34 для отделения загрязняющих примесей, таких как Mn, Cd, Ni, Co и т.д. (например, посредством регулируемого осаждения повышением рН сливного раствора).

Примеры первого варианта способа

Выше была раскрыта оптимальная технологическая схема первого варианта способа, теперь будут раскрыты предпочтительные примеры, иллюстрирующие первый вариант способа в соответствии с настоящим изобретением.

Пример 1

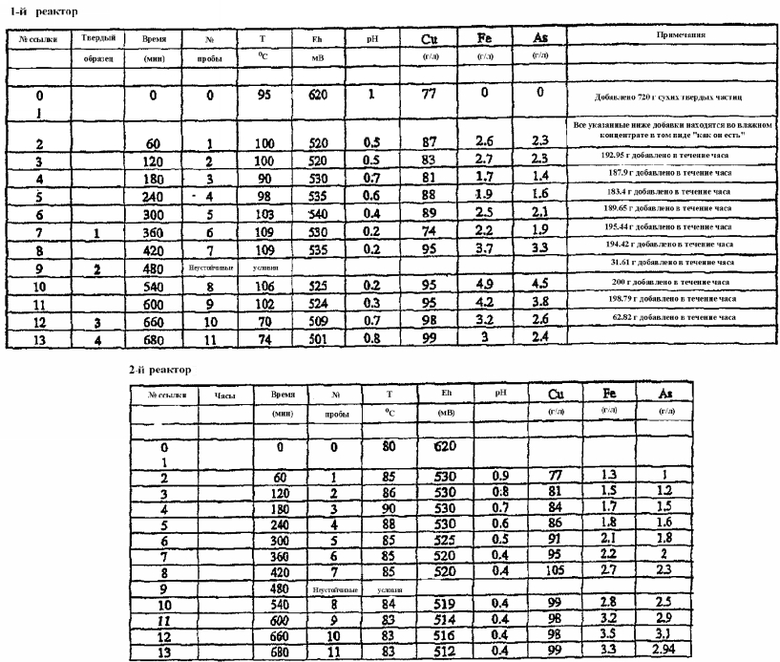

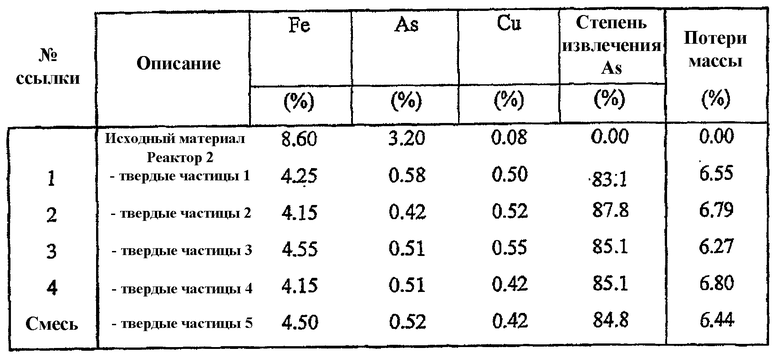

Для предварительной оценки извлечение золота из первого концентрата проводили на трех различных стадиях: выщелачивание арсенопирита, 1-е выщелачивание пирита и 2-е выщелачивание пирита. Следующие протоколы лабораторных испытаний описывают методику и результаты трех указанных стадий. CON1 01 относится к выщелачиванию арсенопирита и 1-му окислению пирита и CON1 02 относится ко 2-му окислению пирита. Первый концентрат измельчали до Р80=30 мк и подвергали выщелачиванию As с последующим окислением пирита.

Задача

Задача состояла в применении IRGP для одноупорного Au концентрата. В металлургическую лабораторию доставляли образец руды для его измельчения и концентрирования.

Методика

Данный эксперимент проводили двумя частями и осуществляли в 7,5 л баке с титановой изоляцией. Первая часть включала выщелачивание As с использованием обычного смесителя. Вторая часть включала окисление пирита с использованием плосколопастной турбины и разбрызгивателя.

Часть 1: Выщелачивание As

В 7,5 л титановом реакторе, снабженном импеллерной мешалкой, приготавливали 3,5 л нейтрального рассола, содержащего 200 г/л NaCl, 50 г/л CaCl2, с рН<0,5. Приготавливали также 5 л «вспомогательного» раствора, содержащего 200 г/л NaCl, 50 г/л CaCl2 и 75 г/л Cu из CuCl2, с рН<0,5. Когда было необходимо, регулировали Eh в диапазоне между 580 и 600 мВ добавлением нескольких граммов дендритов меди. Вспомогательный раствор поддерживали при 80°С.

После нагрева реактора выщелачивания до 105°С к рассолу добавляли эквивалент 300 г сухого концентрата. Когда было необходимо, через 15 минут к суспензии добавляли концентрированную HCl для доведения рН до значения <0,5 и при t=0 брали пробу. Все добавки кислоты фиксировали (время, объем добавки, объем в реакторе выщелачивания).

Измеряли Eh и рН, медленно со скоростью 2,5 л/час добавляли вспомогательный раствор, контролируя Eh для того, чтобы он не превышал 530 мВ. Каждые 30 минут брали пробы раствора для анализа на содержание As, Fe, Cu. Eh и рН контролировали каждые 30 минут.

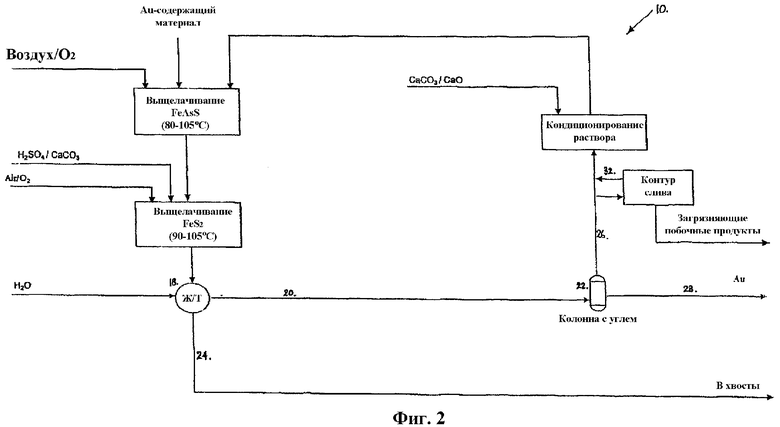

Когда достигался Eh 530 мВ и он был устойчив, выщелачивание As считалось завершенным. Пульпу фильтровали. Кек дважды промывали горячим рассолом (50 г/л NaCl и рН<1,0) с последующими промывками горячей водой до получения прозрачного фильтрата. Кек сушили в печи всю ночь. Кек анализировали на содержание S(общ), S(элем), As, Fe, Au и С.

Часть 2: Окисление пирита

7,5 л реактор снабжали плосколопастной турбинной мешалкой и титановой трубкой для разбрызгивания. В реакторе выщелачивания приготавливали 10 литров концентрированного солевого раствора, содержащего 200 г/л NaCl, 50 г/л CaCl2 и 75 г/л Cu из CuCl2, с рН<0,5 и с добавкой 8,8 молярной концентрированной HCl. Раствор нагревали до 105°С, при t=0 брали пробу и сухой кек, полученный в 1-й части, где выщелачивали мышьяк, подавали в реактор. Через 15 минут брали пробу раствора для измерения Eh и рН. Когда было необходимо, добавляли техническую HCl для доведения рН до значения <0,5.

Подавали кислород со скоростью 2 л/мин; Eh и рН контролировали каждые 30 минут и каждый час брали пробы для анализа на содержание Fe, As, Cu. Когда значение Eh выше 600 мВ было устойчивым в течение 3-х часов и концентрация Fe в растворе не изменялась, выщелачивание считалось завершенным. Суспензию фильтровали. Кек дважды промывали горячим рассолом (50 г/л NaCl и рН<1,0) с последующими промывками горячей водой до получения прозрачного фильтрата. Кек сушили в печи всю ночь. Кек анализировали на содержание S(общ), S(элем), As, Fe, Au и С.

Пример 2

Проводили дополнительное окисление пирита в остатке концентрата из примера 1.

Задача

Анализ данных и остатка из примера 1 показал, что окисление пирита было незавершенным, когда эксперимент был закончен. В этой методике с усовершенствованным составом рассола пытались повысить степень извлечения Au с использованием кислорода для окисления пирита.

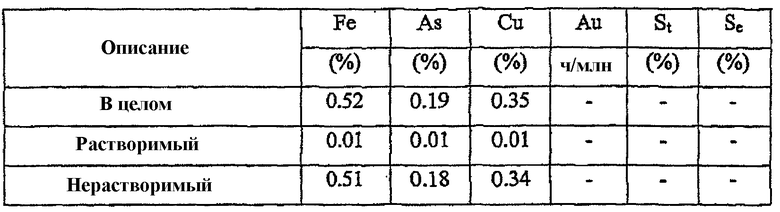

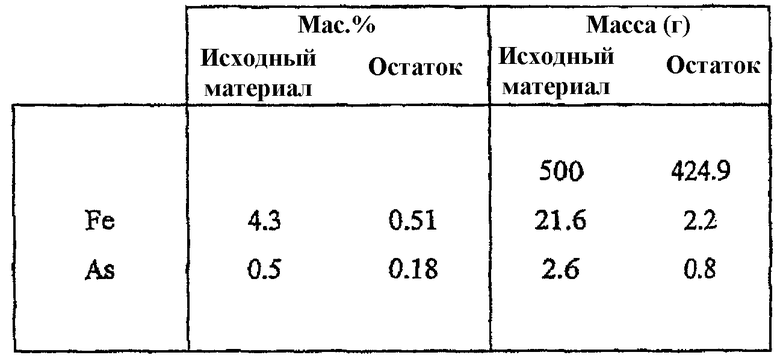

Результат

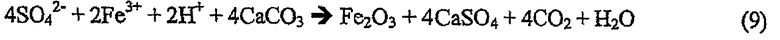

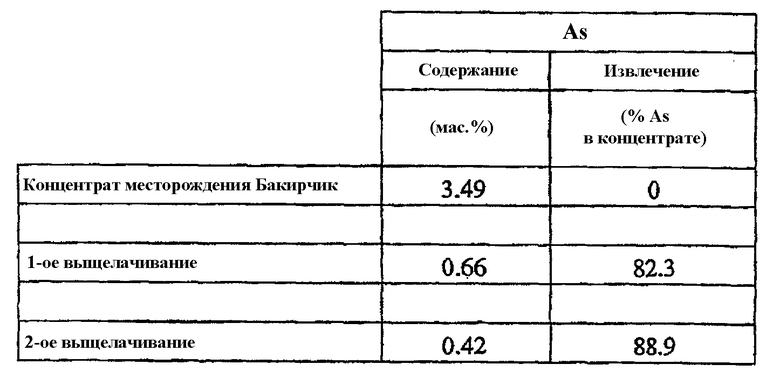

Второе окисление пирита повышало степень извлечения металлов, как показано в следующей таблице (основанной на независимом анализе):

Методика

7,5 л реактор снабжали плосколопастной турбинной мешалкой и разбрызгивателем из титана. В реакторе выщелачивания готовили 5 л солевого раствора, содержащего 100 г/л NaCl, 250 г/л CaCl2 и 100 г/л Cu из CuCl2, с рН<0,5 и с добавкой концентрированной HCl. Раствор нагревали до 105°С, при t=0 брали пробу и сухой кек, полученный в примере 1, подавали в реактор выщелачивания As/окисления пирита. Через 15 минут брали пробу раствора для измерения Eh и рН. Когда было необходимо, добавляли концентрированную HCl для доведения рН до значения <0,5.

Подавали кислород со скоростью 2 л/мин, Eh и рН контролировали каждые 30 минут и каждый час брали пробы для анализа на содержание Fe, As, Cu. Когда значение Eh выше 600 мВ было устойчивым в течение 3-х часов и концентрация Fe в растворе не изменялась, подачу потока кислорода прекращали и контролировали Eh. Когда Eh оставался равным выше 600 мВ, окисление пирита считалось завершенным.

Пульпу фильтровали. Кек дважды промывали горячим рассолом (50 г/л NaCl и рН<1,0) с последующими промывками горячей водой до получения прозрачного фильтрата. Кек сушили в печи всю ночь. Кек анализировали на содержание S(общ), S(элем), As, Fe, Au и С.

Результаты

Следующие результаты получали из экспериментов примеров 1 и 2.

Результаты извлечения золота показаны на Фиг.3.

Пример 3

В данном эксперименте извлечение золота из второго концентрата достигалось на трех последовательных стадиях: стадия 1 - выщелачивание арсенопирита и пирита, стадия 2 - выщелачивание пирита кислородом и стадия 3 - выщелачивание пирита хлором.

Задача

Следуя поисковому эксперименту по выщелачиванию As, в данной методике ставилась задача обработать второй концентрат в процессе «все в одном» с использованием рассола, содержащего 250 г/л CaCl2 и 100 г/л Cu. Загрузка твердых веществ составляла 200 г/л.

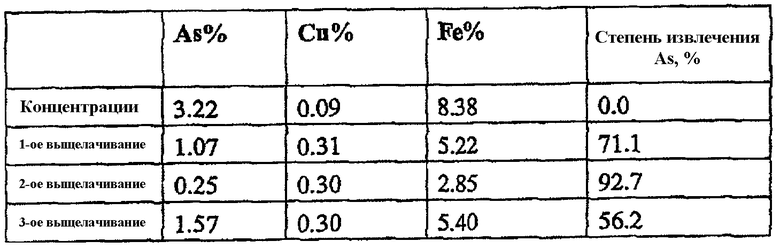

Результат

Окисление хлором повышало степень извлечения Au, как показано в следующей таблице (основанной на независимом анализе):

Методика

Процесс осуществляли в 7,5 л реакторе, снабженном турбиной мешалкой. Готовили 5 л рассола, имеющего следующий состав: 100 г/л NaCl, 250 г/л CaCl2 и 100 г/л Cu и рН доводили до <0,5 добавлением концентрированной HCl.

Часть 1: Выщелачивание арсенопирита

При вращении мешалки со скоростью оборотов в минуту 90% от ее мощности рассол нагревали до 90°С. Брали пробу раствора для будущего сравнения. В рассол добавляли 1,000 г-эквивалент сухого концентрата «в том виде, как он был получен» (Р 80 около 37 мк). Брали пробу при t=0 и через 15 минут регистрировали Eh и рН.

В реактор подавали воздух со скоростью 2 л/мин. Eh и рН контролировали каждые 30 минут, когда пробу раствора брали для анализа на содержание As, Fe. Когда значения Eh и Fe в растворе были устойчивыми, подачу потока воздуха прекращали. Если значение Eh падало более чем на 20 мВ, подачу воздуха возобновляли в течение 2-х часов. Когда значение Eh не падало более чем на 20 мВ, брали твердый образец массой примерно 100 г и вместо воздуха подавали кислород.

Часть 2: Окисление пирита

Повышали температуру до 105°С. Изменяли образец и частоту измерения с интервалом в один час. Под нижнюю часть турбиной мешалки подавали кислород со скоростью 2 л/мин. Когда Eh и концентрация Fe в растворе были устойчивыми, подачу кислорода прекращали. Если значение Eh падало более чем на 20 мВ, подачу кислорода возобновляли в течение 2-х часов. Когда значение Eh не падало более чем на 20 мВ, процесс считали завершенным.

Суспензию фильтровали, кек дважды промывали кислым рассолом с последующей промывкой горячей водой до получения прозрачного фильтрата. Промытый кек сушили и взвешивали. Остаток анализировали на содержание As, Fe, Cu, элементной серы, общей серы и Au. Последнюю пробу раствора также анализировали на содержание Au.

Часть 3: Хлорирование пирита

Для повышения степени извлечения Au эксперимент был расширен и в него было включено хлорирование пирита с использованием гипохлорита в качестве источника хлора. Остаток от окисления пирита кислородом подавали в 4 литра рассола, имеющего вышеуказанный состав. Температуру повышали выше 100°С и каждые 30 минут добавляли 50 г гипохлорита. Контролировали концентрацию Fe. Когда концентрация Fe после добавления гипохлорита не увеличивалась и Eh был устойчивым, эксперимент считался завершенным.

Суспензию фильтровали, кек дважды промывали кислым рассолом с последующей промывкой горячей водой до получения прозрачного фильтрата. Промытый кек сушили и взвешивали. Остаток анализировали на содержание As, Fe, Cu, элементной серы, общей серы и Au. Последнюю пробу раствора анализировали также на содержание Au.

Результаты

Результаты извлечения золота показаны на Фиг.4.

Второй вариант способа

Перед детальным описанием второго варианта способа примером второй вариант способа будет описан со ссылкой на Фиг.5.

На Фиг.5 подаваемый в процесс концентрат 10, содержащий ценные металлы, получали добычей, измельчением и последующей флотацией сульфидной руды. Во втором варианте способа концентрат мог представлять собой золотосодержащий арсенопирит с высоким содержанием углерода (например, от 2 до 20 мас.% углерода) или он мог иметь низкое содержание углерода или не содержать углерод (например, содержание углерода менее 2 мас.%). Концентрат измельчали в шаровой мельнице 12 и затем подавали на стадию окисления загрязняющих примесей в форме процесса выщелачивания мышьяка 14.

Предпочтительный способ выщелачивания мышьяка описан ниже более подробно со ссылкой на Фиг.6 и 7 и примеры 11 и 12. Выщелачивание может быть проведено за одну стадию (например, при наличии одной или нескольких технологических установок, емкостей или реакторов), но обычно его проводят в виде много- (двух-) стадийного процесса. Каждая стадия может иметь одну или несколько технологических установок, емкостей или реакторов, работающих в прямоточном или противоточном режиме выщелачивания, и включать (как известно) использование слива и нижнего потока продукта.

В любом случае на стадии выщелачивания 14 поддерживается сильнокислая среда (рН предпочтительно менее 1, так как выщелачиванию мышьяка из арсенопирита благоприятствует низкий рН раствора). Кислая среда может быть достигнута только окислением сульфидного материала (например, когда сера в материале окисляется в растворе до сульфата) и/или может быть добавлена не содержащая примесей кислота (такая как серная или хлористоводородная кислота).

Во втором варианте способа Eh выщелачивающего раствора обычно поддерживают при значении более 0,4 вольт (смотри Фиг.8) для растворения загрязняющей примеси (например, мышьяка). Как указано ниже со ссылкой на Фиг.6 и 7 и примеры, процесс выщелачивания является двухстадийным. На первой стадии выщелачивания Eh раствора внимательно контролируют для способствования более предпочтительному окислению и растворению мышьяка до его состояния в степени окисления +3, чем до его состояния в относительно менее растворимой степени окисления +5, при этом окисление пирита в арсенопиритном материале по существу не происходит. На второй стадии выщелачивания добавляют окислитель (такой как кислород, воздух, хлор, пероксид водорода и т.д.) для повышения окислительного потенциала раствора и, вследствие этого, окисления пирита (который в то же время окисляет оставшийся мышьяк до его степени окисления +5). Во втором варианте способа и на второй стадии выщелачивания As (V) может быть или сохранен в растворе регулируемым добавлением кислоты (такой как серная кислота) для уменьшения рН раствора до значения, достаточного для растворения мышьяка, или он может быть сохранен в осажденной форме с тем, чтобы он был устранен из процесса с пиритными остатками.

Технологический раствор опять же обычно представляет собой водный хлоридный раствор двухвалентной меди, предпочтительно имеющий концентрацию хлорида 7-8 моль/л. Медь действует опять как выщелачиватель и как средство переноса электронов.

Когда сульфидный материал имеет высокое содержание углерода (например, более 2 мас.%) в раствор на стадию 14 может быть добавлено маскирующее поверхностно-активное вещество, предотвращающее адсорбирование углем ценного металла, выщелоченного в раствор.

При рН кислоты менее 1 и при регулируемом Eh в диапазоне от 0,4 до 1,25 вольт, оптимально при около 0,5 вольт, мышьяк может быть окислен и выщелочен в раствор, предпочтительно в виде его состояния с относительно растворимой степенью окисления +3, при этом без окисления пиритного сульфида в сульфат, который может отрицательно повлиять на свойства раствора.

На первой стадии выщелачивания арсенопиритный концентрат выщелачивают в течение заданного периода времени (которое указано ниже в примерах) до выщелачивания заданного количества мышьяка из арсенопиритного материала (обычно около 85% от общего содержания на первой стадии выщелачивания и дополнительно 10% от общего содержания на второй стадии выщелачивания). В любом случае выщелоченное количество определяется обычно приемлемыми остаточными уровнями в выщелоченном арсенопиритном материале, при этом полагается, что он будет отделен и затем переработан традиционными методами плавки или обжига или удален (как указано ниже). Выражение «рафинированный арсенопирит» или «рафинированный сульфидный материал» поэтому следует интерпретировать с учетом вышесказанного.

Таким образом, во втором варианте способа рН и Eh раствора регулируют таким образом, чтобы мышьяк и многовалентные разновидности Cu2+ (которые окисляют и выщелачивают мышьяк из материала) остались в растворе и не осаждались из него на первой стадии выщелачивания.

Кроме того, рабочие условия процесса регулируют таким образом, чтобы мышьяк оставался в растворе во время стадии разделения твердое/жидкость (на которой осуществляют отделение твердых частиц рафинированного арсенопирита от раствора) до тех пор, пока раствор подают на стадию осаждения мышьяка. На Фиг.5 это схематически изображено в виде стадии сгущения 16. В способе Фиг.6 и 7 указанную стадию сгущения используют после первой стадии выщелачивания. На стадии сгущения 16 твердые частицы рафинированного арсенопирита флокулируют (за счет добавления к ним флокулянта), при этом твердые частицы выпадают в виде нижнего потока продукта 18, а раствор супернатанта, обогащенный мышьяком и ценными металлами, вытекает со стадии сгущения в виде потока слива 20. На Фиг.5 нижний поток продукта или суспензию 18 затем подают на стадию разделения твердое/жидкость 22, на которой твердые частицы обычно фильтруют из раствора с использованием известной фильтровальной установки.

Полученный жидкий фильтрат 24 возвращают в поток слива 20, тогда как отфильтрованные твердые частицы 26 (то есть рафинированный арсенопирит) подают на традиционную стадию обжига 28 и традиционную стадию цианидного выщелачивания 30 для извлечения оставшегося ценного металла в виде золотосодержащего продукта 32.

В зависимости от степени выщелачивания ценного металла на стадии выщелачивания мышьяка 14, золото (и любой другой ценный металл) может поступать с объединенным жидким потоком 34 (объединение потоков 20 и 24) и может быть извлечено на стадии извлечения ценного металла «на линии» 36. Стадия извлечения включает использование одной или более колонн, заполненных активированным углем, через который раствор поступает вверх, как в реакторе с псевдоожиженным слоем. Растворенное в растворе золото (или другой ценный металл) адсорбируется углем, тогда как растворенный в растворе мышьяк проходит через колонну в виде жидкого потока слива 38. Содержащий золото активированный уголь затем периодически удаляют и подают в виде потока золотосодержащего продукта 40 (вместе с потоком золотосодержащего продукта 32) в процесс извлечения золота (например, сжиганием или элюированием угольного продукта).

Раствор 38 (включающий растворенный мышьяк) со стадии извлечения металла 36 поступает на стадию осаждения загрязняющих примесей в форме стадии осаждения мышьяка 42. Стадию 42 обычно осуществляют при рН 1,5-3. На стадии 42 в раствор вводят (например, разбрызгивают) окислитель (например, воздух, кислород, хлор и т.д.) для повышения окислительного потенциала (Eh) раствора, что побуждает растворенный мышьяк образовывать осадок, обычно нерастворимый осадок арсената трехвалентного железа (то есть FeAsO4 или скородит). Когда загрязняющая примесь включает, например, сурьму, загрязняющая примесь может принимать форму нерастворимого антимоната трехвалентного железа. Когда образуется осадок загрязняющей примеси, обычно генерируется кислота и поэтому для расхода кислоты и поддержания оптимального рН и Eh раствора может быть добавлена щелочь. Обычно щелочь представляет собой соль щелочного металла, такую как карбонат кальция, оксид кальция и т.д., которая имеет дополнительное преимущество, состоящее в выделении сульфата в технологическом щелоке.

Во втором варианте способа регулируют добавление окислителя и щелочи для поддержания оптимальных уровней рН и Eh на стадии осаждения загрязняющей примеси 42 до полного осаждения всей загрязняющей примеси. После этого уровни рН и Eh раствора необходимо восстановить до таких значений, которые имеются на стадии выщелачивания 14, для того чтобы после осаждения загрязняющей примеси раствор мог быть рециркулирован на стадию выщелачивания.

На стадии осаждения второго варианта способа окислитель вызывает окисление одновалентной меди до двухвалентной меди, вследствие чего данные разновидности регенерируются и обеспечивается возможность их рециркуляции и повторного использования. Соответственно, регулирование Eh и рН раствора выгодно ускоряет повторное окисление мультивалентных разновидностей при одновременном сохранении их в растворе в течение всего времени с тем, чтобы во время процесса в целом степень окисления меди менялась от +1 до +2 и она функционировала в качестве средства переноса электронов и принимала участие в выщелачивании. Регенерация мультивалентных разновидностей повышает экономичность способа, упрощает способ и обеспечивает полный материальный баланс процесса.

После осаждения мышьяка осадок мышьяка отделяют от технологического щелока на стадии разделения твердое/жидкость. На Фиг.5 это изображено в виде дополнительной стадии сгущения 44, где образуется состоящий из твердых частиц (осадок мышьяка) нижний поток продукта 46, который затем подают на дополнительную стадию разделения твердое/жидкость 48. Поток слива супернатанта 50 выпускают из верхней части сгустителя, используемого на стадии сгущения 44. На стадии разделения твердое/жидкость 48 осадок мышьяка обычно отфильтровывают с использованием фильтровальной установки с получением отхода, являющегося мышьяковым продуктом 52. Жидкий фильтрат возвращают в поток слива 50 в виде жидкого потока 54. Объединенный жидкий поток 56 затем подают на дополнительную стадию извлечения ценного металла 58, например, в колонну с активированным углем и т.п. для извлечения металла, не извлеченного на стадии 36. Альтернативно вместо стадии 36 может быть использована стадия 58. Образовавшийся поток ценного металла и активированного угля 60 объединяют с другими потоками с извлеченным ценным металлом 40 и 32, тогда как сливной раствор 62 рециркулируют на стадию выщелачивания мышьяка 14, замыкая контур процесса извлечения.

Для обработки любой накопленной загрязняющей примеси в процессе часть рециркулируемого потока 62 может быть рециркулирована в контур слива 64 для отделения загрязняющей примеси, не извлеченной на стадии осаждения мышьяка, и необязательно других загрязняющих примесей, таких как Mn, Cd, Ni, Co и т.д.

Теперь после описания второго варианта способа, описанного подробно, будут описаны технологические схемы предпочтительного второго варианта способа со ссылками на Фиг.6 и 7.

Фиг.6 показывает технологическую схему способа обработки одноупорного сульфидного материала. На Фиг.6 для обозначения стадий процесса, подобных или похожих на стадии Фиг.5, используются подобные цифровые ссылки. Как и в способе Фиг.5 получают и измельчают золотосодержащий арсенопиритный концентрат 10, 12, имеющий низкое содержание углерода или не содержащий его (то есть одноупорный). Затем измельченный концентрат подают в предпочтительный процесс выщелачивания. Предпочтительный процесс выщелачивания имеет две стадии, а именно: первую стадию выщелачивания арсенопирита (FeAsS) 70 и вторую стадию выщелачивания пирита (FeS2) 72.