Изобретение касается способа получения смол из сложных виниловых эфиров уретана на основе соединений диангидрогекситола, полученных по этому способу смол из сложных виниловых эфиров уретана и их применения в качестве радикально отверждаемого связующего средства, в частности, для химического упрочнения.

Применение строительных растворов из реактивных полимерных смол на основе радикально отверждаемых соединений в качестве связующего средства известно уже долгое время. В области технологий упрочнения имело успех применение смоляных смесей в качестве органического связующего средства для технологии химического упрочнения, например, в качестве древесно-шпатлевочной массы. При этом речь идет о составных массах, которые выпускаются как многокомпонентные системы, причем один компонент содержит смоляную смесь, а другой компонент содержит отвердитель. Другие, традиционные составляющие, такие как, например, растворитель, включая реактивный растворитель (реактивный разбавитель), могут содержаться в одном и/или в другом компоненте. Тогда, при помощи смешивания обоих компонентов в результате образования радикалов запускается реакция отверждения, то есть, полимеризации, и смола отверждается с получением термореактивной пластмассы. В качестве радикально отверждаемых соединений часто, в частности, для технологии химического упрочнения, используются смолы из сложных виниловых эфиров и смолы из ненасыщенных сложных полиэфиров.

В качестве базовых смол по причине их благоприятных свойств используются смолы из сложных виниловых эфиров и, в частности, смолы из сложных виниловых эфиров уретана, которые могут получаться при помощи мономерных или полимерных ароматических диизоцианатов и гидроксизамещенных метакрилатов, таких как гидроксиалкилметакрилат. Например, европейский патент ЕР 0713015 В1 описывает древесно-шпатлевочные массы со смолами из ненасыщенных сложных полиэфиров, смолами из сложных виниловых эфиров, включая смолы из сложных виниловых эфиров уретана, в качестве базовых смол. Соединения в системах такого типа имеют в основе классическую химию нефти, при которой исходное сырье получается из ископаемых источников сырья, таких как нефть.

Общеизвестно, что ископаемые источники сырья, такие как нефть, не являются неисчерпаемыми и когда-нибудь иссякнут. Для случая, если доступность ископаемых источников сырья уменьшится, существует опасность того, что соединения, которые являются необходимыми для высоких требований, которые предъявляются к химической системе для упрочнения, при определенных обстоятельствах более могут не быть доступными.

Таким образом, существует потребность на будущее в альтернативных системах на основе возобновляемого исходного сырья с высокой долей углерода из возобновляемых исходных веществ, чтобы в будущем по-прежнему также иметь возможность предоставлять высоко специализированные системы химического упрочнения.

Авторы изобретения нашли способ предоставить строительный раствор из реактивной полимерной смолы, компонент смолы которого содержит базовую смолу и при необходимости другие компоненты, такие как реактивный разбавитель, которые имеют очень высокую долю углерода из возобновляемого исходного сырья. Это становится возможным путем того, что в качестве базовой смолы применяется смола из сложных виниловых эфиров уретана на основе соединения диангидрогекситола, такого как изосорбид, изоманнит или изоидид. Это обладает тем преимуществом, что для синтеза базовой смолы можно воспользоваться исходными соединениями, которые в достаточном количестве и качестве могут быть получены из возобновляемого исходного сырья.

Полимеры на основе изосорбида могут получаться, например, из изосорбида и дикарбоновых кислот (Bart A.J. Noordover: Biobased step-growth polymers; chemistry, functionality and applicability; Technische Universiteit Eindhoven, 2007; ISBN 978-90-386-1179-2). В данном случае соответствующие сложные полиэфиры получаются в массе, причем получаются только относительно небольшие молекулярные массы, имеющие среднечисленную молекулярную массу

Кроме того, полимеры на основе изосорбида могут получаться в результате поликонденсации простых диглицидиловых эфиров изосорбида, например, с аминами (Xianhong Feng, Anthony J. East, Willis Hammond, Michael Jaffe: Contemporary Science of Polymeric Materials by Korugic-Karasz, L; ACS Symposium Series; American Chemical Society: Washington, DC, 2010). Правда, получение простых диглицидиловых эфиров изосорбида такого типа обусловливает использование м-хлорпербензойной кислоты в дихлорметане, что для промышленных целей представляет собой весьма затратный и дорогостоящий процесс.

В качестве альтернативы, простой бисизосорбиддиглицидиловый эфир может получаться в результате реакции изосорбида с эпихлоргидрином, с возможностью получать полимеры на основе изосорбида при помощи поликонденсации простого бисизосорбиддиглицидилового эфира, например, с аминами. Правда, в данном случае реакция изосорбида с эпихлоргидрином и выделение продукта представляют собой очень затратный способ.

Однако предоставленная авторами изобретения базовая смола является не простой в получении. Синтезированные смолы из сложных виниловых эфиров на основе диангидрогекситола из-за низкой растворимости олигомерных диизоцианатов, образующихся в процессе синтеза промежуточного соединения, которое может получаться в результате взаимодействия соединения диангидрогекситола с легким избытком диизоцианата, являются лишь труднодоступными. В частности, взаимодействие диизоцианата с 4 атомами углерода с соединением диангидрогекситола до сих пор в массе не удавалось. Аналогичное относится также к диизоцианатам с 6 и 10 атомами углерода, которые до сих пор в массе с трудом могут взаимодействовать с соединением диангидрогекситола до соответствующего диизоцианата.

Следовательно, существует потребность в способе, которые может проводиться просто и приводит к высоким выходам, при котором, в частности, не требуется никакой обработки или отделения конечного продукта, так что может использоваться непосредственно загруженная реакционная смесь.

Задачей изобретения является предоставление способа получения смол из сложных виниловых эфиров уретана, который может просто проводиться и контролироваться и делает возможными высокие выходы конечного продукта.

Согласно изобретению задача решается при помощи того, что предоставляется способ получения смол из сложных виниловых эфиров уретана, при котором соединение диангидрогекситола взаимодействует с диизоцианатом в присутствии способного к радикальной сополимеризации соединения в качестве растворителя, а продукт этого взаимодействует с гидроксизамещенным (мет)акрилатом.

В соответствии с этим получение смолы из сложных виниловых эфиров уретана осуществляется по простой двухстадийной реакции, проводимой в одном сосуде, результатом которой является продукт, непосредственно пригодный для всех областей применения и устойчивый при хранении.

Получение смолы из сложных виниловых эфиров уретана согласно изобретению осуществляется в две стадии синтеза. На первой стадии синтеза (стадия синтеза 1) соединение динагидрогекситола взаимодействует с избытком диизоцианата, так что продукты непременно имеют изоцианатные группы на конце молекулы и две уретановые группы в основной цепи молекулы. В целесообразном варианте на один моль дигидроксисоединения используются по меньшей мере два моля диизоцианата, так что соответственно одна диизоцианатная группа диизоцианата вступает в реакцию с гидроксильной группой соединения диангидрогекситола с образованием уретановой группы. Однако предпочтительно диизоцианат добавляется в легком избытке, чтобы в значительной мере препятствовать олигомеризации. Тем не менее, даже если и в незначительном масштабе, олигомеры образуются. Потом, на второй стадии синтеза (стадия синтеза 2) изоцианатные концевые группы подвергаются взаимодействию с гидроксизамещенным сложным эфиром (мет)акриловой кислоты, благодаря чему получается соединение с концевыми (мет)акрилатными группами.

Удивительным образом, использование определенных мономерных способных к сополимеризации соединений уже во время первой стадии синтеза приводит к хорошим и очень хорошим степеням превращения на этой стадии синтеза, так что после этого, на второй стадии синтеза обе концевые изоцианатные группы уретандиизоцианата на основе диангидрогекситола могут хорошо взаимодействовать с гидроксизамещенными (мет)акрилатами. В результате этого получаются пригодные к полимеризации смолы с высокими выходами.

Применение определенных мономерных способных к сополимеризации соединений уже во время первой стадии синтеза является удивительно полезным, чтобы возникающие в процессе реакции олигомеры настолько удерживать в растворе, что взаимодействие соединения диангидрокситола на этой стадии синтеза протекает полностью. Это является предпосылкой для того, чтобы концевые изоцианатные группы на второй стадии синтеза взаимодействовали с гидроксизамещенными (мет)акрилатами с образованием соответствующих ди(мет)акрилатов.

Взаимодействие соединения диангидрогекситола с диизоцианатом осуществляется известным образом при помощи соединения компонентов.

Взаимодействие согласно изобретению осуществляется в присутствии способного к сополимеризации мономера в качестве растворителя, причем этот мономер выбирают среди моно- или дифункциональных метакрилатов, в частности, алифатических или ароматических (мет)акрилатов с 5-15 атомами углерода. Подходящими способными к сополимеризации мономерами являются: гидроксипропил(мет)акрилат, 1,2-этандиолди(мет)акрилат, 1,3-пропандиолди(мет)акрилат, 1,2-бутандиолди-(мет)акрилат, 1,4-бутандиолди(мет)акрилат, триметилолпропантри(мет)-акрилат, фенетил(мет)акрилат, тетрагидрофурфурил(мет)акрилат, этилтригликоль(мет)акрилат, N,N-диметиламиноэтил(мет)акрилат, N,N-диметиламинометил(мет)акрилат, ацетоацетоксиэтил(мет)акрилат, изоборнил(мет)акрилат, 2-этилгексил(мет)акрилат, диэтиленгликольди(мет)акрилат, метоксиполиэтиленгликольмоно(мет)акрилат, триметилциклогексил(мет)-акрилат, 2-гидроксиэтил(мет)акрилат, дициклопентенилоксиэтил(мет)акрилат и/или трициклопентадиенилди(мет)акрилат, бисфенол-А-(мет)акрилат, новолакэпоксиди(мет)акрилат, ди[(мет)акрилоилмалеоил]трицикло-5.2.1.0.2.6-декан, дициклопентенилоксиэтилкротонат, 3-(мет)акрилоилоксиметилтрицикло-5.2.1.0.2.6-декан, 3-(мет)циклопентадиенил(мет)акрилат, изоборнил-(мет)акрилат и декалил-2-(мет)акрилат; ди(мет)акрилаты полиэтиленгликолей (ПЭГ), такие как ПЭГ 200-ди(мет)акрилат, тетраэтиленгликольди(мет)акрилат, (2,2-диметил-1,3-диоксолан-4-ил)метил(мет)акрилат, циклогексил(мет)акрилат, феноксиэтилди(мет)акрилат, метоксиэтил(мет)акрилат, тетрагидрофурфурилметакрилат или третбутил(мет)акрилат и норборнил(мет)акрилат. Особенно предпочтительно способный к сополимеризации мономер выбирается среди бутандиолди(мет)акрилата, пропиленгликольди(мет)-акрилата, тетрагидрофурфурил(мет)акрилата или (2,2-диметил-1,3-диоксолан-4-ил)метил(мет)акрилата. Этот способный к сополимеризации мономер может использоваться в индивидуальном виде или в виде смеси из двух или более из них.

Соединение диангидрогекситола, диизоцианат и растворитель при комнатной температуре, в частности, при температуре от +10°С до +40°С, помещают в реакционный сосуд, предпочтительно при перемешивании, и смешивают.

Потом осуществляют взаимодействие при температуре примерно от +60°С до +90°С, причем смесь нагревают до этой температуре настолько быстро, насколько возможно, чтобы предотвратить налипание этой смеси на реакционный сосуд или мешалку. Предпочтительно нагревание осуществляет в промежутке времени от 30 минут до 3 часов, независимо от имеющегося количества.

Взаимодействие соединения диангидрогекситола с диизоцианатом предпочтительно проводят в присутствии подходящего катализатора. Подходящими катализаторами являются органические соли металлов и хелаты, такие как хром(III)дионат, хром(III)октоат, тетрабутоксид титана, октоат кальция, карбоксилат висмута, ацетоацетат циркония, комплекс тетрадионата циркония и комплекс цирконийтетракис(2,4-пентадионата), как описано в публикации «Catalysis of the Isocyanate-Hydroxyl Reaction with Non-Tin Catalysts» авторов W.J. Blank. Z.A. He и E.T. Hessell, 24th International Conference in Organic Coatings, Athens Greece, или алкоксиды циркония, такие как тетрабутоксид циркония, и карбоксилаты циркония, такие как тетраацетилацетонат циркония, как описывается в международной заявке WO 2012/076686 А1. Предпочтительно используют традиционно используемые соединения олова, такие как диоктилоловодилаурат.

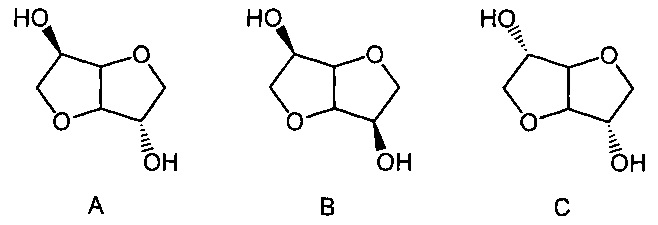

Чтобы исходные соединения могли получаться из возобновляемого исходного сырья, дигидроксисоединение представляет собой соединение диангидрогекситола. Соединения диангидрогекситола, точнее, соединения 1,4:3,6-диангидрогекситола, являются побочными продуктами промышленности по производству крахмала. Они могут получаться, например, в результате дегидрирования D-гекситолов, которые, в свою очередь, могут получаться в результате простого восстановления из гексоз-сахаров. Таким образом, соединения диангидрогекситола являются получаемыми из биомассы, хиральными продуктами. В зависимости от конфигурации двух гидроксильных групп проводят различия между тремя изомерами - изосорбидом (структура А), изоманнитом (структура В) и изоидидом (структура С), которые могут быть получены при помощи гидрогенизации и последующей двойной дегидратации из D-глюкозы, D-маннозы или соответственно L-фруктозы.

Таким образом, в случае соединения диангидрогекситола, используемого в качестве исходного вещества, речь может идти об изосорбиде, изоманните или изоидиде или о смеси этих соединений диангидрогекситола. В соответствии с этим, в дальнейшем под термином соединение диангидрогекситола следует понимать соответствующее отдельное соединение, а также и любую смесь различных индивидуальных соединений. Поскольку изосорбид является наиболее распространенным, в качестве исходного соединения для взаимодействия с диизоцианатом предпочтительно используют именно его.

Соединения диангидрогекситола и способ их получения являются известными, а соответствующие продукты являются доступными на рынке.

Для того чтобы диизоцианат мог получаться из возобновляемого исходного сырья, этот диизоцианат в целесообразном варианте является алифатическим диизоцианатом, в частности, алифатическим алкилдиизоцианатом с 1-10 атомами углерода в алкиле на основе главной углеродной структурной единицы, которая получается из возобновляемого исходного сырья, таким как тетраметилендиизоцианат, гексаметилендиизоцианат или декаметилендиизоцианат.

Применение тетраметилендиизоцианата обладает, например, тем преимуществом, что он может получаться из имеющей 4 атома углерода основной структурной единицы растительного происхождения, а именно, янтарной кислоты (Chemical Engineering & Technology Special Issue: Change of raw materials, Volume 31, Issue 5, страница 647 (2008), в статье «Succinic Acid: A New Platform Chemical for Biobased Polymers from Renewable Resources» авторов I. Bechthold, K. Bretz, S. Kabasci, R. Kopitzky и A. Springer). Авторы исходят из того, что янтарная кислота становится одним из будущих основных химических продуктов, который может получаться из возобновляемого исходного сырья.

Применение декаметилендиизоцианата в качестве другого примера так же обладает тем преимуществом, что он может получаться из имеющей 10 атомов углерода основной структурной единицы растительного происхождения, а именно, себациновой кислоты. Основная стуктурная единица с 10 атомами углерода, получаемая из касторового масла на основе биологического сырья, подробно описывается в литературе (European Journal of Lipid Science and Technology, Special Issue: Oil and fats as renewable resources for the chemical industry, Volume 112, Issue 1, страница 10 (2010), в статье «Castor oil as a renewable resource for the chemical industry» авторов Hatice Mutlu и Michael A.R. Meier). Здесь также авторы исходят из того, что касторовое масло является очень ценным источником для возобновляемого исходного сырья для химической промышленности.

Наряду с этим, пока доступным также является гексаметилендиизоцианат (ГМДИ) из возобновляемого исходного сырья, поскольку в соответствии с патентом США US 8,241,879 является доступным из биомассы соответствующий предшественник - адипиновая кислота.

Однако помимо этого, согласно изобретению также могут использоваться и другие диизоцианаты, которые могут получаться из возобновляемого исходного сырья, такие как, например, диизоцианаты из жирных кислот или из других источников, как описано в международной заявке WO 2011/098272 А2.

Согласно изобретению реакция соединения диангидрогекситола с диизоцианатом продолжается так долго, пока взаимодействие не произойдет полностью. Степень превращения в процессе реакции непрерывно определяется при помощи тонкослойной хроматографии.

Смола из сложного винилового эфира уретана получается на второй стадии в результате взаимодействия полученного на первой стадии синтеза диизоцианатного соединения с гидроксизамещенными (мет)акрилатами. На один изоцианатный эквивалент диизоцианатного соединения используется один гидроксильный эквивалент гидроксизамещенного (мет)акрилата.

Это взаимодействие так же осуществляют при температуре примерно от +60 до +90°С, причем гидроксизамещенный (мет)акрилат непосредственно прибавляют к реакционной смеси с первой стадии синтеза, не выделяя образовавшийся продукт.

После добавления гидроксизамещенного (мет)акрилата реакционную смесь так долго выдерживают при температуре реакции от +60°С до +90°С, пока остаточное содержание изоцианата не опустится ниже 0,2%. Контроль степени превращения осуществляется при помощи титрования изоцианатных групп согласно стандарту DIN EN 1242. После оконченного взаимодействия реакционную смесь охлаждают до комнатной температуры.

Гидроксизамещенные (мет)акрилаты также могут получать из возобновляемого исходного сырья. В частности, речь при этом идет об алифатических гидроксиалкил(мет)акрилатах, таких как гидроксипропил(мет)-акрилат или гидроксиэтил(мет)акрилат, из которых метакрилатные соединения являются особенно предпочтительными.

Требуемый для синтеза гидроксипропилметакрилата пропиленгликоль может быть получен из глицерина (CEPmagazine.org, www.aiche.org/cep (August 2007), в статье «А Renewable Route to Propylene Glycol» автора Suzanne Shelley). Глицерин является важным побочным продуктом получения биодизельного топлива. Тем самым для получения пропиленгликоля он является недорогой, восполняемой и экологически благоприятной альтернативой традиционному исходному сырью, которое получается из нефти.

Необходимый для синтеза гидроксиэтилметакрилата этиленгликоль так же может получаться из исходного сырья, такого как этиленоксид и его производные, например, гликоли, которые получают из биомассы, такой как моласса или сахарный тростник.

Гидроксиалкилметакрилаты с 2 и 3 атомами углерода в алкиле являются доступными на рынке.

Однако, согласно изобретению, помимо этого, также могут использоваться и другие гидроксизамещенные (мет)акрилаты, которые могут получаться из возобновляемого исходного сырья.

Чтобы уберечься от преждевременной нежелательной полимеризации способных к полимеризации, полученных согласно изобретению продуктов реакции и применяемых способных к сополимеризации мономеров во время всего процесса получения и во время хранения продуктов реакции, рекомендуется уже перед реакцией добавлять по меньшей мере от 0,0005 до 0,2% масс., в пересчете на всю реакционную смесь, включая возможные вспомогательные вещества и добавки, по меньшей мере одного подходящего ингибитора полимеризации. Однако этот по меньшей мере один ингибитор полимеризации также может добавляться в процессе или после взаимодействия. Ингибитор полимеризации, если требуется, может добавляться вплоть до количества, составляющего 2% масс., предпочтительно от 0,01 до 1% масс., в пересчете на всю реакционную смесь.

Подходящими ингибиторами полимеризации являются гидрохинон, замещенные гидрохиноны, фенотиазин, бензохинон или третбутилпирокатехин, такие как описаны, например, в европейских заявках на патент ЕР 1935860 А1 или ЕР 0965619 А1, стабильные нитроксильные радикалы, также называемые N-оксилрадикалами, такие как пиперидинил-N-оксил или тетрагидропиррол-N-оксил, такие как описываются, например, в немецкой заявке на патент DE 19531649 А1.

Полученные согласно изобретению продукты представляют собой ценные системы, отверждаемые при помощи дающих подходящие радикалы веществ, таких как (гидро)пероксиды, при необходимости в присутствии ускорителей.

Предпочтительно полученные согласно изобретению продукты используются в качестве компонентов связующих средств для клеящих, усиливающих адгезию, уплотняющих и создающих покрытие средств. Особенно предпочтительно полученные согласно изобретению продукты используются в качестве связующих средств для радикально отверждаемых, в частности, отвердевающих на холоду, масс для строительных растворов для химического упрочнения.

Таким образом, другим объектом изобретения являются применение полученной согласно изобретению смолы из сложных виниловых эфиров уретана в качестве связующего средства в радикально отверждаемых смоляных смесях и композиции строительных растворов из реактивной полимерной смолы, содержащие эти смоляные смеси, в частности, для химического упрочнения.

Строительные растворы из реактивной полимерной смолы, как правило, получают путем того, что загружают в реактор необходимые для получения базовой смолы исходные соединения, при необходимости вместе с катализаторами и растворителями, в частности, реактивным разбавителем, и вводят в реакцию друг с другом. После окончания реакции, а при необходимости уже в начале реакции, к реакционной смеси добавляют ингибиторы полимеризации для устойчивости при хранении, благодаря чему получается так называемый концентрат смолы. К этому концентрату смолы часто добавляют ускорители для отверждения базовой смолы, при необходимости другие ингибиторы полимеризации, которые могут быть аналогичными или отличаться от ингибитора полимеризации для устойчивости при хранении, для регулирования времени образования геля и при необходимости другой растворитель, в частности, реактивный разбавитель, в результате чего получают смоляную смесь. Эту смоляную смесь для регулирования различных свойств, таких как реологические характеристики и концентрация базовой смолы, смешивают с неорганическими и/или органическими веществами-заполнителями, в результате чего получают строительный раствор из реактивной полимерной смолы.

В соответствии с этим, предпочтительная смоляная смесь содержит по меньшей мере одну базовую смолу, по меньшей мере один реактивный разбавитель, по меньшей мере один ускоритель, по меньшей мере один ингибитор полимеризации. Строительный раствор из реактивной полимерной смолы содержит, помимо только что описанной смоляной смеси, неорганические и/или органические вещества-заполнители, причем неорганические вещества-заполнители являются особенно предпочтительными.

Способ согласно изобретению должен более подробно поясняться в следующих ниже Примерах, без того, чтобы ими ограничиваться.

ПРИМЕРЫ ИСПОЛНЕНИЯ

А) Синтезы концентрата смолы

А1) Применение тетраметилендиизоцианата (ТМДИ)

Пример А1.1

В трехгорлую колбу объемом 500 мл помещают 260 г 1,3-пропандиолдиметакрилата (Sarbio6200) и 50 г ТМДИ и смешивают с 30 мг диоктилоловодилаурата (Tegokat216), 20 мг бутилгидрокситолуола (ВНТ), а также 40 мг 4-гидрокси-2,2,6,6-тетраметилпиперидин-N-оксила (Tempol). Раствор выдерживают при постоянной температуре 70°С. Потом к перемешиваемому раствору в течение промежутка времени 60 минут добавляют 20 г изосорбида за 20 порций одинаковой величины. После окончания добавления изосорбида смесь нагревают до 80°С и 5 часов перемешивают при этой температуре. При помощи тонкослойной хроматографии контролируют степень превращения изосорбида. Спустя 5 часов превращение изосорбида было полным. Затем на протяжении промежутка времени 60 минут прикапывают 50 г гидроксипропилметакрилата (ГПМА), и далее при 80°С перемешивают так долго, пока содержание NCO-групп, измеренное согласно стандарту DIN EN 1242, не будет лежать ниже 0,2%. Таким образом, получают готовый к применению концентрат смолы.

Пример А1.2

В трехгорлую колбу объемом 500 мл помещают 250 г 1,4-бутандиолдиметакрилата и 40 г ТМДИ и смешивают с 60 мг диоктилоловодилаурата (Tegokat216), 40 мг ВНТ, а также 90 мг Tempol. Раствор выдерживают при постоянной температуре 70°С. Потом к перемешиваемому раствору в течение промежутка времени 60 минут добавляют 20 г изосорбида за 20 порций одинаковой величины. После окончания добавления изосорбида смесь нагревают до 80°С и 5 часов перемешивают при этой температуре. При помощи тонкослойной хроматографии контролируют степень превращения изосорбида. Спустя 5 часов превращение изосорбида было полным. Затем на протяжении промежутка времени 60 минут прикапывают 40 г ГПМА, и далее при 80°С перемешивают так долго, пока содержание NCO-групп, измеренное согласно стандарту DIN EN 1242, не будет лежать ниже 0,2%. Таким образом, получают готовый к применению концентрат смолы.

А2) Применение гексаметилендиизоцианата (ГМДИ)

Пример А2.1

В трехгорлую колбу объемом 500 мл помещают 130 г 1,3-пропандиолдиметакрилата (Sarbio6200), 130 г 1,4-бутандиолдиметакрилата и 50 г ГМДИ и смешивают с 30 мг диоктилоловодилаурата (Tegokat216), 20 мг ВНТ, а также 40 мг Tempol. Раствор выдерживают при постоянной температуре 70°С. Потом к перемешиваемому раствору в течение промежутка времени 60 минут добавляют 20 г изосорбида за 20 порций одинаковой величины. После окончания добавления изосорбида смесь нагревают до 80°С и 5 часов перемешивают при этой температуре. При помощи тонкослойной хроматографии контролируют степень превращения изосорбида. Спустя 5 часов превращение изосорбида было полным. Затем на протяжении промежутка времени 60 минут прикапывают 50 г ГПМА, и далее при 80°С перемешивают так долго, пока содержание NCO-групп, измеренное согласно стандарту DIN EN 1242, не будет лежать ниже 0,2%. Таким образом, получают готовый к применению концентрат смолы.

Пример А2.2

В трехгорлую колбу объемом 500 мл помещают 250 г (2,2-диметил-1,3-диоксолан-4-ил)метилметакрилата (солкетальметакрилата) и 45 г ГМДИ и смешивают с 30 мг диоктилоловодилаурата (Tegokat216), 30 мг ВНТ, а также 40 мг Tempol. Раствор выдерживают при постоянной температуре 70°С. Потом к перемешиваемому раствору в течение промежутка времени 60 мин добавляют 20 г изосорбида за 20 порций одинаковой величины. После окончания добавления изосорбида смесь нагревают до 80°С и 5 часов перемешивают при этой температуре. При помощи тонкослойной хроматографии контролируют степень превращения изосорбида. Спустя 5 часов превращение изосорбида было полным. Затем на протяжении промежутка времени 60 минут прикапывают 45 г ГПМА, и далее при 80°С перемешивают так долго, пока содержание NCO-групп, измеренное согласно стандарту DIN EN 1242, не будет лежать ниже 0,2%. Таким образом, получают готовый к применению концентрат смолы.

A3) Применение декаметилендиизоцианата (ДМДИ)

Пример А3.1

В трехгорлую колбу объемом 500 мл помещают 230 г 1,3-пропандиолдиметакрилата (Sarbio6200; Sartomer) и 60 г ДМДИ и смешивают с 60 мг диоктилоловодилаурата (Tegokat216; Goldschmidt Industrial Chemical Corporation), 40 мг бутилгидрокситолуола (ВНТ), а также 90 мг 4-гидрокси-2,2,6,6-тетраметилпиперидин-N-оксила (Tempol). Раствор выдерживают при постоянной температуре 70°С. Потом к перемешиваемому раствору в течение промежутка времени 60 минут добавляют 20 г изосорбида за 20 порций одинаковой величины. После окончания добавления изосорбида смесь нагревают до 80°С и 5 часов перемешивают при этой температуре. При помощи тонкослойной хроматографии контролируют степень превращения изосорбида. Спустя 5 часов превращение изосорбида было полным. Для понижения вязкости смесь разбавляется с помощью 35 г тетрагидрофурфурилметакрилата (Sarbio6100; Sartomer). Затем на протяжении промежутка времени 60 минут прикапывают 40 г ГПМА, и далее при 80°С перемешивают так долго, пока содержание NCO-групп, измеренное согласно стандарту DIN EN 1242, не будет лежать ниже 0,2%. Таким образом, получают готовый к применению концентрат смолы.

В) Смоляные смеси

В1) Применение тетраметилендиизоцианата (ТМДИ)

Пример В1.1

380 г концентрата смолы, полученного в соответствии с Примером А1.1, при 50°С смешивают с 100 г 1,4-бутандиолдиметакрилата (БДДМА), а также с 2 г третбутилпирокатехина (ТБПК) и затем устанавливают время образования геля при комнатной температуре на 6 минут при добавлении ароматического амина. Таким образом получают готовую к применению, устойчивую при хранении смоляную смесь.

Пример В1.2

350 г концентрата смолы, полученного в соответствии с Примером А1.2, при 50°С смешивают с 90 г БДДМА, а также с 2 г ТБПК и затем устанавливают время образования геля при комнатной температуре на 6 минут при добавлении ароматического амина. Таким образом, получают готовую к применению, устойчивую при хранении композицию смолы.

В2) Применение гексаметилендиизоцианата (ГМДИ)

Пример В2.1

380 г концентрата смолы, полученного в соответствии с Примером А2.1, при 50°С смешивают с 100 г БДДМА, а также с 2 г ТБПК и затем устанавливают время образования геля при комнатной температуре на 6 минут при добавлении ароматического амина. Таким образом, получают готовую к применению, устойчивую при хранении композицию смолы.

Пример В2.2

360 г концентрата смолы, полученного в соответствии с Примером А2.2, при 50°С смешивают с 90 г БДДМА, а также с 2 г ТБПК и затем устанавливают время образования геля при комнатной температуре на 6 минут при добавлении ароматического амина. Таким образом, получают готовую к применению, устойчивую при хранении композицию смолы.

В3) Применение декаметилендиизоцианата (ДМДИ)

Пример В3.1

300 г концентрата смолы, полученного в соответствии с Примером А3.1, при 50°С смешивают с 40 г БДДМА, а также с 2 г ТБПК и затем устанавливают время образования геля при комнатной температуре на 6 минут при добавлении ароматического амина. Таким образом получают готовую к применению, устойчивую при хранении композицию смолы.

Настоящее изобретение относится к способу получения смол из сложных виниловых эфиров уретана, применяемых в качестве связующего средства в радикально отверждаемых смоляных смесях, а также композициях строительных растворов. Способ включает взаимодействие диангидрогекситола с алифатическим диизоцианатом в присутствии мономерного способного к радикальной сополимеризации соединения в качестве растворителя с последующим взаимодействием полученного продукта с гидроксиалкил(мет)акрилатом. Указанные диизоцианат и гидроксиалкил(мет)акрилат получены из возобновляемого исходного сырья. В результате данным способом и с высокими выходами могут быть получены смолы из сложных виниловых эфиров уретана, подходящие в качестве связующего средства для технологии химического упрочнения, на основе соединений, полученных из возобновляемого исходного сырья. 4 н. и 6 з.п. ф-лы, 10 пр.

1. Способ получения смол из сложных виниловых эфиров уретана, в котором на стадии (I) соединение диангидрогекситола подвергают взаимодействию с диизоцианатом в присутствии мономерного способного к радикальной сополимеризации соединения в качестве растворителя, а на стадии (II) продукт подвергают взаимодействию с гидроксизамещенным (мет)акрилатом, причем диизоцианат представляет собой алифатический диизоцианат из возобновляемого исходного сырья, а гидроксизамещенный (мет)акрилат представляет собой гидроксиалкил(мет)акрилат из возобновляемого исходного сырья.

2. Способ по п. 1, причем мономерное способное к радикальной полимеризации соединение выбирают из 1,4-бутан-диолди(мет)акрилата, пропиленгликольди(мет)акрилата, тетрагидро-фурил(мет)акрилата или (2,2-диметил-1,3-диоксолан-4-ил)метил-(мет)акрилата.

3. Способ по п. 1 или 2, причем на один моль соединения диангидрогекситола используют по меньшей мере два моля диизоцианата.

4. Способ по п. 1 или 2, причем соединение диангидрогекситола выбирают из изосорбида, изоманнита или изоидида.

5. Способ по п. 1 или 2, причем реакцию на стадии (I) продолжают так долго, пока превращение не будет почти полным.

6. Способ по п. 1 или 2, причем реакцию на стадии (II) продолжают так долго, пока измеренное в соответствии со стандартом DIN EN 1242 остаточное содержание изоцианата не опустится ниже 0,2%.

7. Способ по п. 1 или 2, причем исходные соединения являются получаемыми из основных химических продуктов на основе возобновляемого исходного сырья.

8. Смола из сложных виниловых эфиров уретана, получаемая в соответствии со способом по одному из пп. 1-7.

9. Применение смолы из сложных виниловых эфиров уретана по п. 8 в качестве связующего средства в радикально отверждаемых смоляных смесях.

10. Применение смолы из сложных виниловых эфиров уретана по п. 8 в качестве связующего средства в радикально отверждаемых композициях строительных растворов из реактивной полимерной смолы.

| US 5731366 A, 24.03.1998 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ЗАПОЛНИТЕЛЯ ДЛЯ БЕТОНА | 2010 |

|

RU2433975C1 |

| Приспособление к крутильному ватеру для искусственного шелка для прекращения питания при обрыве нити | 1935 |

|

SU44468A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2233859C2 |

Авторы

Даты

2018-04-11—Публикация

2013-10-22—Подача