Изобретение относится к способу получения водорастворимых лаковых связующих на основе сополимеров олигоуретана и акрилата, а также к полученным по этому способу лаковым связующим.

Из патентной литературы видно, что лаковые связующие, содержащие уретановые группы и некоторое количество акрилатных сополимеров в виде дисперсий, приобретают возрастающее значение для рецептуры высококачественных водорастворимых лаковых покрытий горячей сушки. В качестве примеров следует назвать продукты, которые описаны в ФРГ 3210051 A1, ФРГ 3628124 A1, ФРГ 3628125 A1, ФРГ 3841540 A1, ФРГ 4223182 C1, EP 0226171 B1, EP 0297576 B1 и EP 0438090 A1. Подобные лаковые связующие чаще всего существуют в виде смесей, в которых связующие компоненты недостаточно совместимы, и образованные с их помощью лаки имеют слишком малый срок хранения.

В патенте США 4317895 рекомендуют термопластичные сополимеры акрила и уретана в качестве нерастворимых в воде связующих для автомобильного лакового покрытия, причем в качестве растворителей применяют предпочтительно кетоны и ацетаты.

Аналогичные, однако водорастворимые продукты известны из патента США 4318833. Их получают полимеризацией этиленненасыщенных мономеров, преимущественно сложных эфиров (мет)акриловой кислоты, в присутствии полиуретанов, разбавления которых водой достигают введением диметилолпропионовой кислоты.

Было показано, что водорастворимые сополимеры акрила и уретана можно получать таким образом, что в качестве исходного продукта применяют нерастворимый в воде олигоуретан и благодаря использованию (мет)акриловой кислоты в мономерной смеси в связующее вводят карбоксильные группы.

Таким образом, настоящее изобретение относится к способу получения водорастворимых, после по меньшей мере частичной нейтрализации карбоксильных групп, лаковых связующих на основе сополимеров олигоуретана и акрилата, который отличается тем,

что в качестве смеси акриловых мономеров используют смесь (А):(Аа) от 40 до 70 мас. % алкил(мет)акрилатов, алкильные остатки которых имеют от 2 до 4 С-атомов, (Аб) от 5 до 20 мас. % гидроксиалкил(мет)акрилатов, алкильные остатки которых имеют от 2 до 4 С-атомов, (Ав) от 3 до 15 мас. % (мет)акриловой кислоты, с добавкой (Аг) от 10 до 35 мас. % ароматических виниловых соединений, причем сумма процентов для компонент (Аа)-(Аг) должна составлять 100%, и компоненты (Аа)-(Аг) выбирают таким образом, чтобы теоретически соответствующий акрилатный сополимер имел кислотное число от 30 до 90 мг КОН/г, гидроксильное число от 30 до 50 мг КОН/г и температуру перехода в стеклообразное состояние от -5 до +25oC и процесс ведут в разбавляемом водой органическом растворителе в присутствии радикального инициатора полимеризации и (Б) нерастворимого в воде олигоуретана, который был получен реакцией алифатического эфирного двухатомного спирта или смеси таких двухатомных спиртов с диизоцианатами, который не содержит свободных изоцианатных групп и имеет гидроксильное число от 110 до 150 мг КОН/г, содержание азота от 2,8 до 3,7 мас. % и молекулярную массу от 750 до 1000, причем подвергают сополимеризации при условии, что количество (Б) в конечном продукте (АБ) составляет от 35 до 60 мас. % и конечный продукт имеет кислотное число от 15 до 45 мг КОН/г, гидроксильное число от 75 до 110 мг КОН/г и предельное число вязкости (1,5% в хлороформе/20oC) от 13,5 до 16,5 мл/г.

Предпочтительно в качестве ароматического винилового соединения (Аг) используют стирол.

Далее, изобретение относится к получаемым согласно этому способу водорастворимым лаковым связующим и к их применению в комбинации со сшивающими компонентами и в случае необходимости с другими лаковыми связующими для рецептуры лаков горячей сушки.

Таким образом, полимеризацию специфической мономерной смеси осуществляют в присутствии нерастворимого в воде олигоуретана, причем образующийся полимеризат оказывает сильное действие как эмульгатор для нерастворимого в воде олигоуретана, который несовместим в смеси с соответствующим акрилатным сополимером (см. сравнительные примеры).

Используемые для способа согласно изобретению сырье и методы, в принципе, специалисту известны, так что следует указать только специфические критерии выбора.

Смесь мономеров (А) содержит по формуле изобретения

(Аа) от 40 до 70 мас. % алкил(мет)акрилатов, алкильные остатки которых имеют от 2 до 4 C-атомов;

(Аб) от 5 до 20 мас. % гидроксиалкил (мет) акрилатов, (алкильные остатки которых имеют от 2 до 4 С-атомов;

(Ав) от 3 до 15 мас. % (мет) акриловой кислоты;

(Аг) от 10 до 35 мас. % ароматических виниловых соединений, преимущественно виниловых стирола,

причем сумма процентов для компонентов (Аа)-(Аг) должна составлять 100. При выборе состава мономеров необходимо, чтобы теоретически соответствующий акрилатный сополимер имел кислотное число от 30 до 90 мг КОН/г, гидроксильное число от 30 до 50 мг КОН/г и температуру перехода в стеклообразное состояние от -5 до +25oC.

Нерастворимый в воде олигоуретан (Б) получают взаимодействием алифатического сложного эфира диола или смеси диолов с диизоцианатами. Подходящими диолами и диизоцианатами являются, например, описанные в EP 0089497 B1; предпочтительны сложные эфиры диолов из алифатических двухатомных спиртов с линейной цепью и 2-6 атомами углерода и дикарбоновых кислот с 2-6 атомами углерода, а также толуилендиизоцианат (как принятая в торговле смесь изомеров) и 3-(изоцианатометил)-3,5,5-триметилциклогексилизоцианат (изофорондиизоцианат).

Нерастворимый в воде олигоуретан (Б) не содержит свободных изоцианатных групп, и его определяют гидроксильным числом от 110 до 150 мг КОН/г, содержанием азота от 2,8 до 3,7 вес. % и молекулярной массой от 750 до 1000.

Сополимеризацию мономерной смеси (А) осуществляют в присутствии нерастворимого в воде олигоуретана (Б) таким образом, что мономерную смесь (А) и инициатор полимеризации непрерывно подают в раствор водонерастворимого олигоуретана (Б) в водорастворимых органических растворителях, как моноспирты или простые гликолевые эфиры.

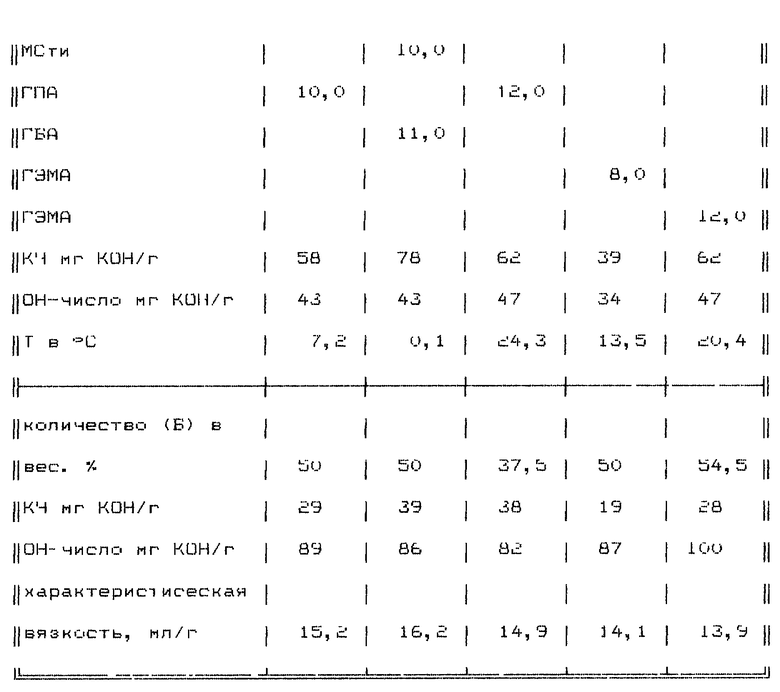

Количество компонента (Б) в конечном продукте (АБ) составляет от 35 до 60 вес. %. Последний имеет кислотное число от 15 до 45 мг КОН/г, гидроксильное число от 75 до 110 мг КОН/г и предельное число вязкости (1,58% в хлороформе/20oC) от 13,5 до 16,5 мл/г.

Сополимер олигоуретана и акрилата после по меньшей мере частичной нейтрализации карбоксильных групп органическими основаниями, преимущественно третичными алкил- или алканоламинами, переводят в водорастворимую форму. В случае необходимости используемые при получении органические растворители можно полностью или частично удалять вакуумной перегонкой.

Получаемые по изобретению связующие вещества в комбинации со сшивающими компонентами и в случае необходимости с другими лаковыми связующими веществами служат для рецептуры лаков горячей сушки.

Особенно пригодны получаемые по изобретению связующие вещества для получения водорастворимых основных лаков, которые применяют, например, в серийном лакировании автомобилей для двухслойного покровного лака, которые состоят из дающего окраску и/или эффект слоя основного лака и слоя прозрачного лака.

Далее, подобные водорастворимые основные лаки, в случае необходимости в комбинации с дополнительными водорастворимыми связующими веществами, сшивающими компонентами, содержат предпочтительно аминосмолы и/или блокированные полиизоцианаты, а также известные специалисту пигменты, наполнители и присадки.

В качестве дополнительных водорастворимых связующих веществ, которые можно применять так же, как пастообразные смолы, используют прежде всего полиэфирные, полиакрилатные и полиуретановые смолы.

Водорастворимые основные лаки наносят известным образом в комбинации с прозрачными лаками и сшивают при температурах до 160oC.

Примеры поясняют изобретение, не ограничивая его объем. Все данные в частях или процентах относятся к весовым единицам. В примерах применяют следующие сокращения;

ТДИ толуилендиизоцианат (принятая в торговле смесь изомеров, молекулярный вес MG 174),

ИФДИ изофорондиизоцианат (3-изоцианатометил)-3,5,5- триметилциклогексилизоцианат, MG 222),

БуГл простой моноэтиленгликольмонобутиловый эфир,

АК акриловая кислота,

МК метакриловая кислота,

АКЭЭ этилакрилат,

АКБЭ н-бутилакрилат,

МКМЭ метилметакрилат,

МКИБЭ изобутилметакрилат,

Сти стирол,

МСти п-метилстирол,

ГПА 2-гидроксипропилакрилат,

ГБА 4-гидроксибутилакрилат,

ГЭМА гидроксиэтилметакрилат,

ГПМА 2-гидроксипропилметакрилат.

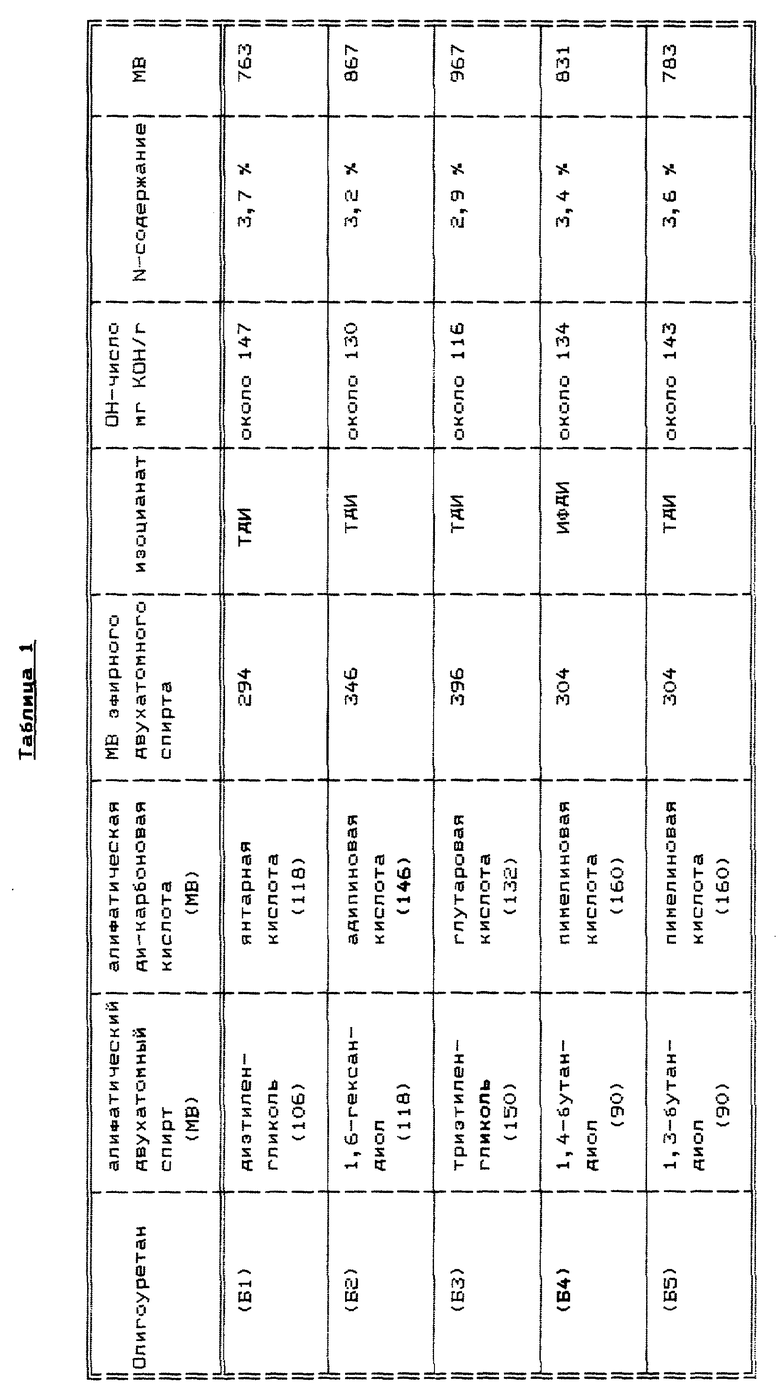

1. Получение олигоуретанов (Б1) - (Б5).

1.1. Общая методика получения (см. таблицу 1)

2 моль эфирного двухатомного спирта из 2 моль алифатического двухатомного спирта с прямой цепью и 1 моль алифатической дикарбоновой кислоты с прямой цепью (полученной в присутствии 0,2-0,4 г дилаурата дибутилолова) превращают с 1 моль диизоцианата таким образом, что продукт реакции не содержит свободных изоцианатных групп, имеет кислотное число менее 3 мг КОН/г и гидроксильное число по данным в таблице 1. Олигоуретан с содержанием твердого вещества минимально 98 вес. % растворяют с применением БуГл до содержания твердого вещества 75 вес. %.

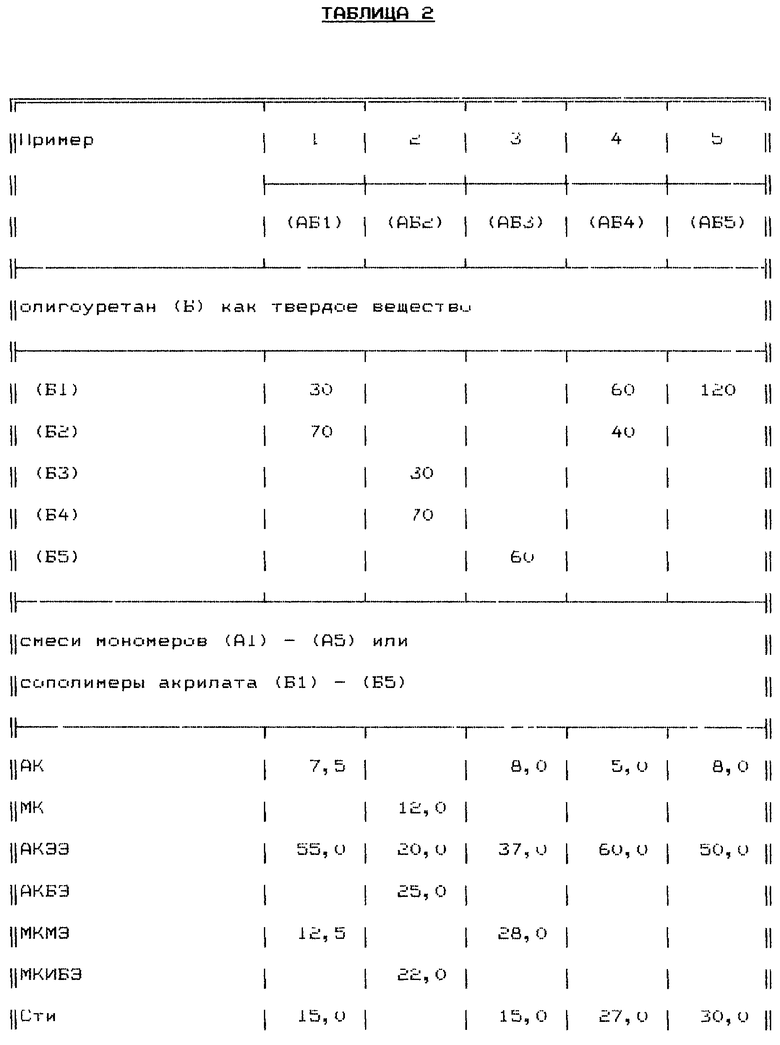

Примеры 1 - 5.

Получение сополимеров олигоуретана-акрилата (АБ1)-(АБ5).

2.1 Общая методика получения (см. таблицу 2).

В реактор, оборудованный мешалкой, сосудом для подачи инициатора, сосудом для подачи мономеров, термометром, устройством для инертного газа, нагревом и обратным холодильником, загружают 67 частей БуГл и олигоуретан, 75% в БуГл, и нагревают под атмосферой инертного газа до 125oC. Затем параллельно добавляют смесь мономеров и перекись ди-трет.- бутила (1 часть, как 20%-ный раствор в БуГл), с такой скоростью, чтобы добавка заканчивалась через 6 часов. Еще через 2 часа при 125oC добавляют к исходной смеси еще раз перекись ди-трет.-бутила (0,5 частей). Температуру реакции повышают до 150oC и поддерживают в течение 3 часов. Сополимер олигоуретана-акрилата с параметрами в соответствии с данными в таблице 2 разбавляют при помощи БуГл до содержания твердого вещества 60 вес.%.

3. Сравнительные примеры 1 - 5.

Получение сополимеров акрилата (Б1) - (Б5).

3. 1. Общая методика получения (см. таблицу 2).

В соответствии с данными в пункте 2.1. загружают 35 частей БуГл, смесь мономеров полимеризуют при таких же условиях реакции и разбавляют БуГл до содержания твердого вещества 60% (параметры см. в таблице 2).

Смеси сополимеров акрилата (Б1) - (Б5) с олигоуретанами (Б1) - (Б5) в соответствии с отношениями в (АБ1) - (АБ5) несовместимы (помутнения или разделение фаз).

4. Техническое испытание лаковой пленки сополимеров олигоуретана-акрилата (АБ1) -(АБ5).

4.1. Водорастворимый белый лак.

Водорастворимые белые лаки с составом сополимер акрилата/Резидрол RWM 5011) = 78/22, TiO2 КроносR CL 3102)/общее лаковое связующее вещество = 1/1 (нанесенное соответственно на твердое вещество), которые содержат принятые в торговле средства, способствующие розливу, и пеногасители, наносят на стальные листы и в течение 30 минут подвергают горячей сушке при 140oC.

1) реакционная, совместимая с водой меламиновая смола, изготовитель: ВИАНОВА РЕСИНС АГ, АТ;

2) типа рутила; КРОНОС, ДE.

Лаковые пленки имеют хороший блеск, отличные химические свойства и хорошую стойкость к действию ацетона.

4.2. Нежно-зеленый водорастворимый основной лак.

4.2.1. Получение зеленого пигмента в виде пасты.

20 частей хлорированного фталоцианинового пигмента предварительно диспергируют с растворителем в смеси из 20 частей смолы в виде пасты по EP 0438090 A1 (смола в виде пасты 1), 35 частей бутоксиэтанола и 0,5 частей диметилэтаноламина и затем диспергируют на бисерной мельнице. После этого пигмент в виде пасты разбавляют при помощи 24,5 частей полностью обессоленной воды.

4.2.2. Получение белого пигмента в виде пасты.

60 частей двуокиси титана предварительно диспергируют с растворителем в смеси из 10 частей смолы в виде пасты по EP 0438090 A1 (смола в виде пасты 1), 15 частей бутоксиэтанола и 0,5 частей диметилэтаноламина и затем диспергируют на бисерной мельнице. После этого пигмент в виде пасты разбавляют при помощи 14,5 частей полностью обессоленной воды.

4.2.3. Получение и применение нежно-зеленого водорастворимого основного лака.

В растворителе нейтрализуют 11 частей сополимера олигоуретана-акрилата (АБ4) с 0,5 частями диметилэтаноламина. Добавляют 12 частей 2:1 смеси из бутилгликоля и бутилдигликоля, 2 части принятого в торговле пеногасителя, 4 части кислого акрилатного загустителя, 24 части полиуретановой дисперсии по заявке на патент ФРГ А-4224617 (пример получения 2) и 5 частей средства сшивки (Цимел 323). После гомогенизации смеси к исходной смеси добавляют 10 частей полученного в пункте 4.2.1. зеленого пигмента в виде пасты и 3 части полученного в пункте 4.2.2. белого пигмента в виде пасты. Еще раз перемешивают до однородного состояния и разбавляют при помощи 28,5 частей полностью обессоленной воды.

Основной лак наносят на фосфатированный и предварительно покрытый катодным погружным лакированием и наполнителем лист мостовой стали для автомобильных кузовов путем распыления сухим слоем толщиной 20 мкм. Затем вентилируют при комнатной температуре 10 минут, подсушивают 10 минут при 80oC и перелакировывают имеющимся в продаже, содержащим меламино-формальдегидную отверждаемую смолу автомобильным серийным прозрачным лаком на основе акрилатной смолы сухим слоем толщиной 35 мкм. Двухслойный покровный лак в течение 30 минут подвергают горячей сушке при 130oC (температура объекта).

Полученное таким способом многослойное лакирование по своим оптическим и механическим свойствам отвечает всем требованиям, предъявленным автомобильной промышленностью.

Изобретение относится к водорастворимым лаковым связующим и способу их получения. Описывается способ получения водорастворимых после по меньшей мере частичной нейтрализации карбоксильных групп лаковых связующих на основе сополимеров олигоуретана и акрилата сополимеризацией смеси акриловых мономеров в присутствии олигоуретана, отличающийся тем, что в качестве смеси ариловых мономеров используют смесь (А):(Аа) от 40 до 70 мас.% алкил(мет)акрилатов, алкильные остатки которых имеют от 2 до 4 С-атомов (Аб) от 5 до 20 мас.% гидроксиалкил(мет)акрилатов, алкильные остатки которых имеют от 2 до 5 С-атомов, (Ав) от 3 до 15 мас.% (мет)акриловой кислоты, с добавкой (Аr) от 10 до 35 мас.% ароматических виниловых соединений, причем сумма процентов для компонент (А)-(Аr) должна составлять 100%, и компоненты (Аа) - (Аr) выбирают таким образом, чтобы теоретически соответствующий акрилатный сополимер имел кислотное число от 30 до 90 мг КОН/г, гидроксильное число от 30 до 50 мг КОН/г и температуру перехода в стеклообразное состояние от -5 до +25°С, и процесс ведут в разбавляемом водой органическом растворителе в присутствии радикального инициатора полимеризации и (Б) нерастворимого в воде олигоуретана, который был получен реакцией алифатического эфира двухатомного спирта или смеси таких двухатомных спиртов с диизоцианатами, который не содержит свободных изоцианатных групп и имеет гидроксильное число от 110 до 150 мг КОН/г, содержание азота от 2,8 до 3,7 мас.% и молекулярную массу от 750 до 1000, причем подвергают сополимеризации при условии, что количество (Б) в конечном продукте (АБ) составляет от 35 до 60 мас.% и конечный продукт имеет кислотное число от 15 до 45 мг КОН/г, гидроксильное число от 75 до 110 мг КОН/г и предельное число вязкости (1,5% в хлороформе 20°С) от 13,5 до 16,5 мл/г. Технический результат - получение составов для применения их для рецептуры высококачественных водорастворимых покровных лаков горячей сушки. 3 с. и 3 з.п.ф-лы, 2 табл.

| US 4318833 A, 1982 | |||

| US 4317895 A, 1982 | |||

| Дискриминатор толкателей конвейера | 1971 |

|

SU438090A1 |

| Лаковая композиция для получения покрытий | 1981 |

|

SU994527A1 |

Авторы

Даты

1999-11-20—Публикация

1994-12-05—Подача