Изобретение относится к технологиям, обеспечивающим повышение стойкости изделий, изготовленных из аустенитных сталей, к механическим воздействиям и к воздействиям агрессивных рабочих сред за счет изменения состава и структуры их поверхностных слоев, и может быть использовано для увеличения эксплуатационного ресурса изделий, повышения их нагруженности, в частности, для повышения износостойкости и коррозионной стойкости изделий запорной арматуры.

Известны способы повышения износостойкости изделий из аустенитных коррозионно-стойких, жаростойких и жаропрочных сталей путем их азотирования, цементации, нитроцементации, обеспечивающих повышение твердости поверхностных слоев за счет формирования в них нитридных, карбидных, карбонитридных соединений с легирующими элементами стали.

Известен способ химико-термической обработки для образования высокопрочного аустенитного поверхностного слоя в нержавеющих сталях // 2127330 (http://www.findpatent.ru/patent/212/2124068.html).

В данном способе для повышения износостойкости изделие, изготовленное из аустенитной нержавеющей стали, подвергают азотированию в газовой атмосфере. Азотирование проводят при 1000-1200°С и последующее охлаждение ведут со скоростью, позволяющей избежать выделения нитрида. Повышение твердости поверхностного слоя достигается путем проведения последующего процесса старения при температуре 650°С (дисперсионное твердение).

Известно также применение для повышения износостойкости аустенитных сталей способов цементации и нитроцементации (Белякова В.И. Диффузионно-дисперсионный способ упрочнения поверхности аустенитной стали / В.И. Белякова, А.А. Верещагина, И.П. Банас // Металловедение и термическая обработка металлов - 1991. - №11. - С. 2-4) Цементация и нитроцементация проводились при температурах 950-1050°С). В результате на аустенитной стали получены высокопрочные слои до 1 мм толщиной, последующая термическая обработка позволила повысить HV до 700.

Существенным недостаткам азотирования, цементации и нитроцементации аустенитных сталей является снижения их коррозионной стойкости, что обуславливается связыванием хрома сталей в нитриды, карбиды, карбонитриды, приводящим к обеднению хромом аустенита.

Наиболее близким к заявляемому изобретению является способ нанесения покрытий на стальные изделия [пат. №2312164], включающий диффузионное насыщение стальных изделий в расплаве, содержащем свинец, литий, никель, при температуре 650-1250°С, при этом дополнительно в расплав вводится хром при следующем соотношении компонентов, масс. %

Свинец - 84,2-96,5

Литий - 0,5-0,8

Никель - 1-5

Хром - 2-10

При введении хрома в расплав, в котором производится нанесение диффузионных покрытий, на поверхности изделий формируется двухслойное диффузионное покрытие. Наружный слой покрытия содержит карбиды хрома и, вследствие этого, обладает высокой твердостью. Высокая твердость карбидов хрома обеспечивает поверхности изделия высокую стойкость к абразивному износу и эрозионному воздействию рабочей среды. Помимо этого, наличие хрома на поверхности изделия обеспечивает повышение жаростойкости и коррозионной стойкости материала изделия. Однако образование карбидного слоя наблюдается только при диффузионном насыщении никелем и хромом среднеуглеродистых и высокоуглеродистых сталей. При диффузионном насыщении никелем и хромом аустенитных малоуглеродистых коррозионно-стойких, жаростойких и жаропрочных сталей карбидный слой на базе карбида хрома не образуется, а происходит дополнительное легирование хромом аустенита.

Недостатком прототипа является то, что данный способ нанесения покрытий не обеспечивает повышение твердости и износостойкости поверхностных слоев изделий из аустенитных сталей ввиду отсутствия образования в них карбидного слоя.

Задачей заявляемого изобретения является повышение твердости и износостойкости поверхностных слоев изделий, изготовленных из аустенитных сталей к механическому износу при воздействии на покрытие значительных контактных напряжений.

Технический результат - повышение износостойкости и эксплуатационного ресурса изделий, изготовленных из аустенитных сталей, в условиях воздействия на них высоких контактных напряжений и агрессивного воздействия рабочей среды.

Технический результат достигается тем, что в заявляемом способе диффузионного насыщения изделий из аустенитных сталей, включающем диффузионное насыщение изделия в расплаве, содержащем свинец, литий, никель и хром, при температуре 650-1250°С, перед диффузионным насыщением изделие подвергается цементации при температуре 850-900°С в течение 3-5 часов, а после диффузионного насыщения - повторной цементации при температурах 850-1050°С в течение 2-10 часов.

Благодаря введению в заявляемом способе стадии предварительной цементации, обеспечивается повышение концентрации углерода в поверхностных слоях материала изделия, что вызывает на последующей стадии диффузионного насыщения его хромом и никелем торможение диффузии хрома вглубь материала изделия, в результате происходит повышение концентрации хрома в поверхностном слое от 30 до 85%. При этом, одновременно, в связи с тем, что углерод не блокирует диффузию никеля вглубь материала изделия, под верхним слоем, обогащенным хромом, в покрытии образуется вязкий слой, обогащенный никелем. На стадии повторной цементации углерод, диффундирующий в материал изделия, взаимодействуя с хромом, образует в поверхностных слоях изделия карбиды хрома, которые обеспечивают им высокую твердость. Таким образом, введение в технологический процесс предварительной цементации и цементации, проводимой после диффузионного насыщения никелем и хромом, на поверхности изделий, изготовленных из аустенитных сталей, формируется двухслойное диффузионное покрытие. Наружный слой покрытия содержит карбиды хрома и, вследствие этого, обладает высокой твердостью, что обеспечивает ему высокую стойкость к износу и эрозионному воздействию рабочей среды, а также жаростойкость й коррозионную стойкость, а нижний слой имеет повышенную вязкость, что обеспечивает прочную связь покрытия с материалом основы.

Пластинчатые образцы, изготовленные из аустенитной стали 12Х18Н10Т, по технологическим вариантам:

1-й вариант - пластины подвергались диффузионному насыщению никелем и хромом в легкоплавком расплаве - по технологии прототипа;

2-й вариант - пластины подвергались предварительной цементации, диффузионному насыщению никелем и хромом в легкоплавком расплаве и последующей цементации - по технологии заявляемого способа.

При этом выбирались одинаковые значения температуры и длительности процесса диффузионного насыщения изделия никелем и хромом, предельные значения диапазонов температур и длительности процессов предварительной и повторной цементации.

Пример 1. Пластины из стали 12Х18Н10Т подвергались насыщению по технологии прототипа - диффузионному насыщению никелем и хромом в расплаве, содержащем свинец (84,2 масс. %), литий (0,8 масс. %), никель (5 масс. %) и хром (10 масс. %), при температуре 1000°С, длительность выдержки 5 часов.

Пример 2. Пластины из стали 12Х18Н10Т подвергались: цементации при температуре 850°С, длительность выдержки 5 часов; диффузионному насыщению в расплаве, содержащем свинец (84,2 масс. %), литий (0,8 масс. %), никель (5 масс. %) и хром (10 масс. %) при температуре 1000°С, длительность выдержки 5 часов; повторной цементации при температуре 1050°С в течение 2 часов.

Пример 3. Пластины из стали 12Х18Н10Т подвергались: цементации при температуре 900°С, длительность выдержки 3 часов; диффузионному насыщению в расплаве, содержащем свинец (96,5 масс. %), литий (0,5 масс. %), никель (1 масс. %) и хром (2 масс. %) и температуре 1000°С, длительность выдержки 5 часов; повторной цементации при температуре 850°С в течение 10 часов.

Пример 4. Пластины из стали 12Х18Н10Т подвергались; цементации при температуре 875°С, длительность выдержки 4 часа; диффузионному насыщению в расплаве, содержащем свинец (90,35 масс. %), литий (0,65 масс. %), никель (3 масс. %) и хром (6 масс. %) при температуре 1000°С, длительность выдержки 5 часов; повторной цементации при температуре 950°С в течение 6 часов.

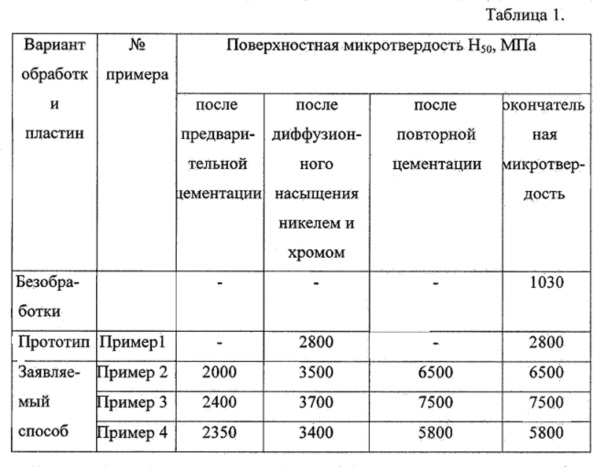

Сравнительная оценка эффективности заявляемого способа повышения износостойкости изделий из аустенитных сталей проводилась на основании анализа изменения микротвердости их поверхности Н50. Результаты испытаний приведены в таблице 1.

Как следует из результатов исследований, представленных в таблице 1, диффузионное легирование аустенитных сталей приводит к незначительному повышению твердости поверхности. Микротвердость поверхностного слоя составляет Н50 2800 МПа, что соответствует 39 HRC, которая не обеспечит материалу износостойкость в паре трения.

После обработки поверхности аустенитной стали по заявляемому способу, включающему три последовательно выполняемые стадии: предварительную цементацию, диффузионное насыщение никелем и хромом и повторную цементацию, микротвердость поверхностного слоя увеличивается до Н50 7500 МПа, что соответствует 63 HRC, которая равна твердости шарикоподшипниковых и инструментальных сталей и превышает исходную твердость аустенитной стали в 7 раз.

Таким образом, предложенный способ, включающий проведение предварительной цементации, диффузионное насыщение в расплаве, содержащем свинец, литий, никель и хром, и последующую цементацию поверхности, позволяет повысить износостойкость изделий из аустенитных сталей, решить техническую задачу заявляемого изобретения и добиться поставленного технического результата - повышения износостойкости и эксплуатационного ресурса изделий, изготовленных из аустенитных сталей, в условиях воздействия на них высоких контактных напряжений и агрессивного воздействия рабочей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования износостойкого покрытия и коррозионно-стойкого покрытия на поверхности изделий из стали | 2021 |

|

RU2768647C1 |

| Способ повышения износостойкости и коррозионной стойкости изделий из аустенитных сталей | 2020 |

|

RU2758506C1 |

| Способ формирования коррозионно-стойкого износостойкого покрытия на сталях | 2022 |

|

RU2781715C1 |

| Способ формирования коррозионностойкого покрытия на сталях | 2024 |

|

RU2835070C1 |

| Способ формирования никель-алюминиевого коррозионностойкого покрытия на сталях | 2024 |

|

RU2824010C1 |

| Способ получения износостойкого покрытия на поверхности стальных деталей | 2017 |

|

RU2650661C1 |

| СПОСОБ НАНЕСЕНИЯ ДИФФУЗИОННЫХ ПОКРЫТИЙ НА СТАЛЬНЫЕ ИЗДЕЛИЯ | 2006 |

|

RU2312164C1 |

| Способ химико-термической обработки твердосплавных пластин | 2022 |

|

RU2789642C1 |

| Способ получения износостойкого покрытия на изделии из инструментальной стали | 2019 |

|

RU2710617C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ СПЛАВОВ | 2015 |

|

RU2590433C1 |

Изобретение относится к технологиям, обеспечивающим повышение стойкости изделий, изготовленных из аустенитных сталей, к механическим воздействиям и к воздействиям агрессивных рабочих сред за счет изменения состава и структуры их поверхностных слоев, и может быть использовано для увеличения эксплуатационного ресурса изделий, повышения их нагруженности, в частности, для повышения износостойкости и коррозионной стойкости изделий запорной арматуры. Предложен способ повышения износостойкости и коррозионной стойкости изделий из аустенитных сталей, включающий диффузионное насыщение изделия в расплаве, содержащем свинец, литий, никель и хром, при температуре 650-1250°С, при этом перед диффузионным насыщением изделие подвергается цементации при температуре 850-900°С в течение 3-5 часов, а после диффузионного насыщения - повторной цементации при температурах 850-1050°С в течение 2-10 часов. Технический результат - предложенный способ позволяет повысить износостойкость изделий из аустенитных сталей и соответственно повысить износостойкость и эксплуатационный ресурс изделий, изготовленных из аустенитных сталей, в условиях воздействия на них высоких контактных напряжений и агрессивного воздействия рабочей среды. 1 табл., 4 пр.

Способ повышения износостойкости и коррозионной стойкости изделий из аустенитных сталей, включающий диффузионное насыщение изделия в расплаве, содержащем свинец, литий, никель и хром, при температуре 650-1250°С, отличающийся тем, что перед диффузионным насыщением изделие подвергается цементации при температуре 850-900°С в течение 3-5 часов, а после диффузионного насыщения - повторной цементации при температурах 850-1050°С в течение 2-10 часов.

| СПОСОБ НАНЕСЕНИЯ ДИФФУЗИОННЫХ ПОКРЫТИЙ НА СТАЛЬНЫЕ ИЗДЕЛИЯ | 2006 |

|

RU2312164C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ СПЛАВОВ | 2015 |

|

RU2590433C1 |

| US 3313660 A1, 11.04.1967. | |||

Авторы

Даты

2019-02-07—Публикация

2018-03-21—Подача