Изобретение относится к технологиям, обеспечивающим повышение износостойкости металлорежущих пластин из твердого сплава, за счет изменения состава и структуры их поверхностных слоев, и может быть использовано для увеличения стойкости изделий к механическому и коррозионно-механическому износам, что обеспечивает рост их эксплуатационного ресурса.

Известны способы повышения работоспособности инструмента за счет изменения состава и структуры его поверхностных слоев, осуществляемые путем диффузионного насыщения поверхности инструмента в процессе химико-термической обработки элементами внедрения (азотирования, нитроцементации и др.), наплавкой, напылением сплавами заданного состава: плазменно-дуговая наплавка, плазменное напыление, финишное плазменное напыление, а также физические и химические способы осаждения элементов из газовых, паровых, жидких и твердых фаз [Инструментальные материалы. Учебн. пособие / Г.А. Воробьева, Е.Е. Складнова, А.Ф. Леонов, В.К. Ерофеев. - СПб.: Политехника, 2005. 268 с.].

Недостатком технологий химико-термической обработки является то, что они в большинстве случаев повышают хрупкость инструмента. Наплавка и напыление не обеспечивают прочной связи покрытия с основой, а также характеризуются безвозвратными потерями наносимого на поверхность инструмента материала. Общими недостатками физических и химических способов осаждения являются сложность технологического процесса, высокая стоимость технологического оборудования и технологические сложности формирования равномерных покрытий на всех поверхностях изделия.

Известен также способ получения диффузионного покрытия [А.С. №1145051 опуб. 15.03.85, бюл. №10], включающий титанирование при 1000-1030°С в порошкообразной засыпке при пониженном давлении в течение 0,5-1 ч. с последующим карбонитрированием, при этом карбонитрирование проводят в среде четыреххлористого углерода при давлении 270-300 Па и осуществляют в атмосфере азота с добавлением четыреххлористого углерода в количестве 1-2 г на 1 м2 обрабатываемой поверхности.

Недостатками данной технологии является то, что одновременная адсорбция из насыщающей среды титана и углерода приводит к образованию на поверхности изделия слоя карбида титана, диффузионно не связанного с основным материалом покрываемого изделия, что снижает прочность сцепления покрытия с основой. При этом само покрытие обладает очень высокой твердостью и хрупкостью. Кроме этого, использование четыреххлористого углерода в настоящее время запрещено вследствие его негативного влияния на озоновый слой земли и высокой канцерогенности.

Известен также способ диффузионного насыщения титаном из среды легкоплавких растворов (Артемьев В.П., Чаевский М.И. Диффузионное титанирование в среде жидкометаллических расплавов. - В сб: Адгезия расплавов и пайка материалов, - К.: Наукова думка, 1986. - С. 3-4.). Нанесение покрытий данным способом осуществляется путем выдержки стального изделия в легкоплавком свинцовом или свинцово-висмутовом расплаве, содержащем в растворенном состоянии титан. В результате выдержки стального изделия в расплаве происходит адсорбция титана на его поверхности, диффузия титана вглубь изделия. При этом, так как титан является сильным карбидообразующим элементом, он забирает углерод из цементита стали и образует собственные карбиды, которые выделяются на поверхности изделия. Карбиды титана обладают очень высокой твердостью, что обеспечивает изделию высокую износостойкость.

Недостатком данного способа является то, что при образовании карбидов титана происходит отток углерода из стали, приводящий к образованию под поверхностным, износостойким слоем обезуглероженного слоя, обладающего низкой твердостью и прочностью. В результате этого при наличии механического воздействия, на поверхности происходит продавливание карбидного слоя, его деформация, растрескивание и выкрашивание. При этом твердые частицы после выкрашивания из покрытия могут приводить к еще более интенсивному износу трущихся поверхностей.

Наиболее близким к заявляемому изобретению является способ повышения износостойкости твердосплавного инструмента [Пат. №2631551 МПК С23С 10/22, С23С 2/28 (2006.01) Способ повышения износостойкости изделий из твердых сплавов / А.Г. Соколов РФ, Э.Э. Бобылев РФ - заявлено 29.03.2016 г. опуб. 25.09.17, Бюл. №27], включает проведение предварительной цементации изделий при температуре 1000°С и последующее диффузионное насыщение их поверхности в легкоплавком свинцововисмутовом расплаве, содержащем в растворенном состоянии титан, при температуре 1150°С в течение 20 минут, при этом после диффузионного насыщения изделия охлаждают в диапазоне температур от 1000°С до 700°С со скоростью 100-200°С в минуту.

Недостатком данного способа является то, что при титанировании с предварительной цементацией изделий из твердых сплавов типа ВК, ТК, ТТК, титановое покрытие, формирующееся на базе карбида титана, имеет высокую микротвердость и высокую хрупкость, что ограничивает применение данного инструмента в случаях прерывистого резания, например, при фрезеовании.

Задачей заявляемого изобретения является снижение хрупкости режущих твердосплавных пластин за счет формирования на их поверхности многокомпонентного, многослойного TiC-Ni-Cu покрытия.

Технический результат - повышение износостойкости и эксплуатационного ресурса изделий из твердых сплавов ВК, ТК, ТТК,, а также производительности технологического процесса.

Технический результат достигается тем, что способ химико-термической обработки изделий из твердых сплавов, включающий проведение предварительной, высокотемпературной цементации изделий и последующее диффузионное насыщение их поверхности в легкоплавком свинцово-висмутовом расплаве, содержащем в растворенном состоянии титан, отличающийся тем, что после диффузионного насыщения изделий проводят последующее диффузионное насыщение в свинцово-висмутовом расплаве, содержащем в растворенном состоянии никель и медь в равных долях и в количестве 15-20% от общей массы расплава и диапазоне температур от 1000°С до 1500°С в течение 120-300 минут.

Благодаря введению в технологический процесс повышения износостойкости изделий из твердых сплавов ВК, ТК, ТТК, после цементации и диффузионного насыщения титаном, диффузионное насыщение никелем и медью, обеспечивается снижение хрупкости титанового покрытия, формирующегося на базе карбида. Высокая хрупкость титанового покрытия связана с образованием в покрытии карбидов, при этом, микротвердость покрытия достигает 31000 МПа. При последующем насыщении изделий никелем и медью, формируется поверхностный твердорастворный слой Ni-Cu. При этом, данный слой воспринимает ударные нагрузки и препятствует хрупкому разрушению поверхности инструмента в то время, как карбидный подстой является твердой основой, обеспечивающей высокую износостойкость покрытому инструменту.

Пластины обрабатывались по двум технологическим вариантам:

1-й вариант - пластины из сплавов ВК8 и Т5К10 подвергались диффузионному насыщению после цементации, выполненной по режимам прототипа, в легкоплавком расплаве (Pb+Bi+Ti);

2-й вариант - пластины из сплавов ВК8 и Т5К10 подвергались диффузионному насыщению в легкоплавком свинцово-висмутовом расплаве по технологии заявляемого способа. При этом выбирались предельные значения температуры и длительности насыщения.

Прототип. Проводилось диффузионное насыщение изделия по технологии прототипа: после цементации при температуре 1000°С в легкоплавком расплаве, содержащем 43% свинца, 52,5% висмута, 3% титана, производилось нанесение титановых покрытий, формирующихся на базе карбида титана, на твердосплавные пятигранные пластины PNUM - 110408 марок ВК8 и Т5К10 при температуре 1150°С длительностью 20 минут, со скоростью охлаждения после диффузионного насыщения 200°С в минуту.

Пример 1. Проводилось диффузионное насыщение изделия по технологии заявляемого способа: после цементации при температуре 1000°С в легкоплавком расплаве, содержащем 43% свинца, 52,5% висмута, 3% титана, производилось нанесение титановых покрытий, формирующихся на базе карбида титана, на твердосплавные пятигранные пластины PNUM - 110408 марок ВК8 и Т5К10 при температуре 1150°С длительностью 20 минут, с последующим диффузионным насыщением в легкоплавком расплаве, содержащем 40% свинца, 50% висмута, 7,5% никеля, 7,5% меди при температуре 1000°С в течение 120 минут.

Пример 2. Проводилось диффузионное насыщение изделия по технологии заявляемого способа: после цементации при температуре 1000°С в легкоплавком расплаве, содержащем 43% свинца, 52,5% висмута, 3% титана, производилось нанесение титановых покрытий, формирующихся на базе карбида титана, на твердосплавные пятигранные пластины PNUM - 110408 марок ВК8 и Т5К10 при температуре 1150°С длительностью 20 минут, с последующим диффузионным насыщением в легкоплавком расплаве, содержащем 40% свинца, 50% висмута, 10% никеля, 10% меди при температуре 1000°С в течение 120 минут.

Пример 3. Проводилось диффузионное насыщение изделия по технологии заявляемого способа: после цементации при температуре 1000°С в легкоплавком расплаве, содержащем 43% свинца, 52,5% висмута, 3% титана, производилось нанесение титановых покрытий, формирующихся на базе карбида титана, на твердосплавные пятигранные пластины PNUM - 110408 марок ВК8 и Т5К10 при температуре 1150°С длительностью 20 минут, с последующим диффузионным насыщением в легкоплавком расплаве, содержащем 40% свинца, 50% висмута, 7,5% никеля, 7,5% меди при температуре 1500°С в течение 300 минут.

Пример 4. Проводилось диффузионное насыщение изделия по технологии заявляемого способа: после цементации при температуре 1000°С в легкоплавком расплаве, содержащем 43% свинца, 52,5% висмута, 3% титана, производилось нанесение титановых покрытий, формирующихся на базе карбида титана, на твердосплавные пятигранные пластины PNUM - 110408 марок ВК8 и Т5К10 при температуре 1150°С длительностью 20 минут, с последующим диффузионным насыщением в легкоплавком расплаве, содержащем 40% свинца, 50% висмута, 10% никеля, 10% меди при температуре 1500°С в течение 300 минут.

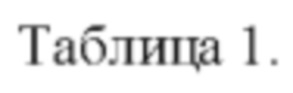

Сравнительная оценка эффективности заявляемого способа повышения износостойкости изделий из твердых сплавов проводилась на основании анализа изменения твердости пластин по Роквеллу HRA и микротвердости их поверхности Н50, а также периода стойкости. Период стойкости определялся путем фрезерования заготовок из стали Х12МФ твердостью 40-42 HRCэ, торцевой фрезой с механическим креплением твердосплавных пластин, диаметром 100 мм, число пластин 8, при скорости резания 100 м/мин, глубине резания 2,5 мм, минутной подаче 509 мм/мин. Результаты испытаний приведены в таблице 1.

Как следует из результатов исследований, представленных в таблице 1, введение в технологический процесс стадии диффузионного насыщения в свинцово-висмутовом расплаве, содержащим никель и медь, обеспечивает значительное повышение периода стойкости режущих пластин при фрезеровании. Так, период стойкости пластин, изготовленных из сплава ВК8 подвергнутого химико-термической обработке по технологии заявляемого способа, увеличился в 1,9 раза, а пластин, изготовленных из сплава Т5К10 - в 1,8 раза.

Таким образом, предложенный способ, включающий проведение после предварительной высокотемпературной цементации и диффузионного титанирования режущих из твердых сплавов ВК, ТК, ТТК, в легкоплавком расплаве и последующем диффузионном насыщении в свинцово-висмутовом расплаве, содержащем в растворенном состоянии никель и медь в равных долях и в количестве 15-20% от общей массы раствора и диапазоне температур от 1000°С до 1500°С в течение 120-300 минут, позволяет значительно повысить стойкость этих пластин прерывистом резании, в частности, фрезеровании, за счет снижения хрупкости поверхностных слоев изделий, и формировании многослойного многокомпонентного покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ СПЛАВОВ | 2016 |

|

RU2631551C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ СПЛАВОВ | 2015 |

|

RU2590433C1 |

| Способ повышения износостойкости изделий из твердых сплавов | 2015 |

|

RU2618289C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2293792C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2379376C2 |

| СПОСОБ ФОРМИРОВАНИЯ НА ПОВЕРХНОСТИ СТАЛЬНОГО ИЗДЕЛИЯ НАНОСТРУКТУРИРОВАННОГО СЛОЯ | 2009 |

|

RU2413037C1 |

| СПОСОБ ОБРАБОТКИ ЧУГУННЫХ ИЗДЕЛИЙ | 2010 |

|

RU2439171C2 |

| Способ формирования коррозионностойкого покрытия на сталях | 2024 |

|

RU2835070C1 |

| Способ получения износостойкого покрытия на поверхности стальных деталей | 2017 |

|

RU2650661C1 |

| Способ нанесения износостойкого покрытия ионно-плазменным методом | 2018 |

|

RU2694857C1 |

Изобретение относится к технологиям повышения износостойкости режущего инструмента из твердого сплава за счет изменения состава и структуры их поверхностных слоев и может быть использовано для увеличения стойкости инструмента к механическому и коррозионно-механическому износам. Способ включает проведение предварительной высокотемпературной цементации изделий, последующее диффузионное насыщение их поверхности в легкоплавком свинцово-висмутовом расплаве, содержащем в растворенном состоянии титан, и последующее диффузионное насыщение в свинцово-висмутовом расплаве, содержащем в растворенном состоянии никель и медь в равных долях и в количестве 15-20% от общей массы расплава в диапазоне температур от 1000 до 1500°С в течение 120-300 мин. Технический результат: повышение износостойкости и эксплуатационного ресурса изделий из твердых сплавов ВК, ТК, ТТК, а также производительности технологического процесса. 1 табл., 4 пр.

Способ химико-термической обработки изделий из твердых сплавов, включающий проведение предварительной высокотемпературной цементации изделий и последующее диффузионное насыщение их поверхности в легкоплавком свинцово-висмутовом расплаве, содержащем в растворенном состоянии титан, отличающийся тем, что после диффузионного насыщения изделий проводят последующее диффузионное насыщение в свинцово-висмутовом расплаве, содержащем в растворенном состоянии никель и медь в равных долях и в количестве 15-20% от общей массы расплава и диапазоне температур от 1000 до 1500°С в течение 120-300 мин.

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ СПЛАВОВ | 2016 |

|

RU2631551C1 |

| Вибровозбудитель | 1985 |

|

SU1264993A1 |

| Способ получения диффузионных многокомпонентных защитных покрытий | 1977 |

|

SU644869A1 |

| Установка для осушки газов | 1978 |

|

SU794307A1 |

| RU 2010140572 A, 10.04.2012. | |||

Авторы

Даты

2023-02-06—Публикация

2022-08-29—Подача