Изобретение относится к технологиям, обеспечивающим повышение стойкости изделий, изготовленных из аустенитных сталей, к механическим воздействиям и к воздействиям агрессивных рабочих сред за счет изменения состава и структуры их поверхностных слоев, и может быть использовано для увеличения эксплуатационного ресурса изделий, повышения их нагруженности, в частности, для повышения износостойкости и коррозионной стойкости изделий запорной арматуры.

Известны способы повышения износостойкости изделий из аустенитных коррозионно-стойких, жаростойких и жаропрочных сталей путем их азотирования, цементации, нитроцементации, обеспечивающих повышение твердости поверхностных слоев за счет формирования в них нитридных, карбидных, карбонитридных соединений с легирующими элементами стали.

Известен способ химико-термической обработки для образования высокопрочного аустенитного поверхностного слоя в нержавеющих сталях (RU 2127330 С1, опубл. 10.03.1999).

В данном способе для повышения износостойкости изделие, изготовленное из аустенитной нержавеющей стали, подвергают азотированию в газовой атмосфере. Азотирование проводят при 1000-1200°С и последующее охлаждение ведут со скоростью, позволяющей избежать выделение нитрида. Повышение твердости поверхностного слоя достигается путем проведения последующего процесса старения при температуре 650°С (дисперсионное твердение).

Известно также применение для повышения износостойкости аустенитных сталей способов цементации и нитроцементации (Белякова В.И. Диффузионно-дисперсионный способ упрочнения поверхности аустенитной стали (В.И. Белякова, А.А. Верещагина, И.П. Банас // Металловедение и термическая обработка металлов - 1991. - №11. - С. 2-4.). Цементация и нитроцементация проводились при температурах 950-1050°С. В результате на аустенитной стали получены высокопрочные слои до 1 мм толщиной, последующая термическая обработка позволила повысить HV до 700.

Существенным недостаткам азотирования, цементации и нитроцементации аустенитных сталей является снижение их коррозионной стойкости, что обуславливается связыванием хрома сталей в нитриды, карбиды, карбонитриды, приводящим к обеднению хромом аустенита.

Наиболее близким к заявляемому изобретению является способ нанесения покрытий на стальные изделия (RU 2312164 С1, опубл. 10.12.2007), включающий диффузионное насыщение стальных изделий в расплаве, содержащем свинец, литий, никель, при температуре 650-1250°С, при этом дополнительно в расплав вводится хром при следующем соотношении компонентов, масс. %

Свинец - 84,2-96,5,

Литий - 0,5-0,8,

Никель - 1-5,

Хром - 2-10.

При введении хрома в расплав, в котором производится нанесение диффузионных покрытий, на поверхности изделий формируется двухслойное диффузионное покрытие. Наружный слой покрытия содержит карбиды хрома и, вследствие этого, обладает высокой твердостью. Высокая твердость карбидов хрома обеспечивает поверхности изделия высокую стойкость к абразивному износу и эрозионному воздействию рабочей среды. Помимо этого, наличие хрома на поверхности изделия обеспечивает повышение жаростойкости и коррозионной стойкости материала изделия. Однако образование карбидного слоя наблюдается только при диффузионном насыщении никелем и хромом среднеуглеродистых и высокоуглеродистых сталей. При диффузионном насыщении никелем и хромом аустенитных малоуглеродистых коррозионно-стойких, жаростойких и жаропрочных сталей карбидный слой на базе карбида хрома не образуется, а происходит дополнительное легирование хромом аустенита.

Недостатком прототипа является то, что данный способ нанесения покрытий не обеспечивает повышения твердости и износостойкости поверхностных слоев изделий из аустенитных сталей ввиду наличия в них твердых растворов, обладающих малой твердостью.

Технической задачей заявляемого изобретения является повышение твердости поверхностных слоев деталей, изготовленных из аустенитных сталей, стойкости к механическому износу при воздействии на покрытие значительных контактных напряжений.

Технический результат - повышение износостойкости и эксплуатационного ресурса деталей, изготовленных из аустенитных сталей, в условиях воздействия на них высоких контактных напряжений и коррозионного воздействия рабочей среды.

Технический результат достигается тем, что заявляемый способ формирования износостойкого покрытия на поверхности изделий из аустенитных сталей, включающий диффузионное насыщение поверхности изделия в расплаве при температуре 650-1250°С, отличающийся тем, что он включает две стадии, на первой стадии проводят упомянутое диффузионное насыщение поверхности изделия в расплаве, содержащем свинец, литий, хром и ванадий, при следующем соотношении компонентов, мас. %:

свинец - 93,4-98,0,

литий - 0,5-0,8,

хром - 1-5,

ванадий - 0,5-0,8,

а на второй стадии проводят азотирование при температурах 450-650°С в течение 2-48 часов.

Благодаря изменению в заявляемом способе (относительно прототипа) на стадии диффузионного насыщения поверхностного слоя деталей из аустенитных сталей состава легкоплавкого жидкометаллического раствора путем исключения из него никеля и введения в него ванадия, достигается возможность интенсификации, следующей за ней стадии азотирования. Наличие никеля в составе диффузионного покрытия снижает азотопоглощение, вызывает торможение диффузии азота вглубь детали, изготовленной из аустенитной стали. Диффузионное насыщение поверхности изделий на первой стадии хромом в расплаве с соотношением компонентов, мас. %: свинец - 93,4-98,0, литий - 0,5-0,8, хром - 1-5 и ванадий 0,5-0,8, увеличивает азотопоглощение и, тем самым, повышает концентрацию азота в слое. Так как хром при взаимодействии с азотом образует нитриды, обладающие высокой твердостью - до 16000 МПа, поверхностный слой обрабатываемой детали после азотирования приобретает высокую твердость и износостойкость. Введение в легкоплавкий жидкометаллический раствор, в котором формируется диффузионное покрытие, ванадия в указанном соотношении компонентов, приводит к насыщению поверхности детали ванадием. Последующее азотирование диффузионного покрытия вызывает образование в нем нитридов ванадия, имеющих твердость - до 20000 МПа, карбонитридов ванадия, а также сложных карбонитридов и нитридов, содержащих хром и ванадий, также как и нитриды хрома, вызывают повышение твердости и износостойкости поверхностного слоя детали. Кроме этого, ванадий препятствует развитию процессов рекристаллизации, коагуляции нитридов в процессе азотирования и способствует блокированию питтинговой коррозии. Кроме нитридов ванадия в азотированном слое также выделяются высокодисперсные частицы карбидов и карбонитридов ванадия, вызывающие дисперсионное упрочнение этого слоя и повышающие прочностные характеристики стали в целом.

Вторая стадия способа - азотирование, проводимое при температурах 450-650°С в течение 2-48, часов после формирования в поверхностном слое детали из аустенитных сталей диффузионного покрытия, содержащего нитриды хрома и нитриды, карбонитриды, карбиды ванадия, которые приводят к значительному повышению твердости и износостойкости этого покрытия, вызывает формирование под покрытием поверхностного слоя детали азотированного слоя повышенной твердости, содержащего нитриды хрома, которые образуются вследствие взаимодействия азота с хромом, содержащимся в стали. Образование такого подслоя обеспечивает отсутствие продавливания поверхностного слоя под действием контактных напряжений, действующих на поверхность детали, т.е. его разрушение.

Кроме этого, при азотировании никель не формирует нитридов, а вызывает формирование азотисто-никелевого аустенита, обладающего низкой твердостью, приводящей, в конечном итоге, к снижению твердости азотированного слоя. При этом насыщение поверхности детали хромом увеличивает азотопоглощение и, тем самым, повышает концентрацию азота в слое. Так как хром при взаимодействии с азотом образует нитриды, обладающие высокой твердостью - до 16000 МПа, поверхностный слой обрабатываемой детали после азотирования приобретает высокую твердость и износостойкость. Введение в легкоплавкий жидкометаллический раствор, в котором формируется диффузионное покрытие, ванадия приводит к насыщению поверхности детали ванадием. Последующее азотирование диффузионного покрытия вызывает образование в нем нитридов ванадия, имеющих твердость - до 20000 МПа, карбонитридов ванадия, а также сложных карбонитридов и нитридов, содержащих хром и ванадий, также как и нитриды хрома, вызывают повышение твердости и износостойкости поверхностного слоя детали. Кроме этого, ванадий препятствует развитию процессов рекристаллизации, коагуляции нитридов в процессе азотирования и способствует блокированию питтинговой коррозии. Кроме нитридов ванадия в азотированном слое также выделяются высокодисперсные частицы карбидов и карбонитридов ванадия, вызывающие дисперсионное упрочнение этого слоя и повышающие прочностные характеристики стали в целом.

Азотирование, проводимое после формирования в поверхностном слое детали из аустенитных сталей диффузионного покрытия, содержащего нитриды хрома и нитриды, карбонитриды, карбиды ванадия, которые приводят к значительному повышению твердости и износостойкости этого покрытия, вызывает формирование под покрытием поверхностного слоя детали азотированного слоя повышенной твердости, содержащего нитриды хрома, которые образуются вследствие взаимодействия азота с хромом, содержащемся в стали. Образование такого подслоя обеспечивает отсутствие продавливания поверхностного слоя под действием контактных напряжений, действующих на поверхность детали, т.е. его разрушение.

Таким образом, совмещение в заявляемом способе последовательных стадий диффузионного насыщения поверхностных слоев детали хромом, ванадием и следующей за ней стадии азотирования приводит к формированию на поверхности детали твердых износостойких слоев на базе нитридов хрома и нитридов, карбонитридов, карбидов ванадия, а также подслоя, позволяющего значительно повысить механическое нагружение на упрочненные данным способом детали, что, в конечном итоге, обеспечивает повышение износостойкости и эксплуатационного ресурса деталей, изготовленных из аустенитных сталей, в условиях воздействия на них высоких контактных напряжений и коррозионного воздействия рабочей среды.

Пример реализации способа

Пластинчатые образцы, изготовленные из аустенитной стали 12Х18Н10Т, обрабатывались по следующим технологическим вариантам:

1-й вариант - пластины подвергались диффузионному насыщению никелем и хромом в легкоплавком расплаве - по технологии прототипа;

2-й вариант - пластины подвергались диффузионному насыщению хромом и ванадием в легкоплавком расплаве с последующим азотированием - по технологии заявляемого способа.

При этом выбирались предельные и средние значения концентраций элементного состава легкоплавкого расплава, одинаковые значения температуры и длительности процесса диффузионного насыщения изделия, предельные и средние значения диапазонов температур и длительность процесса азотирования.

Пример 1. Пластины из стали 12Х18Н10Т подвергались насыщению по технологии прототипа - диффузионному насыщению никелем и хромом в расплаве, содержащем свинец (84,2 масс. %), литий (0,8 масс. %), никель (5 масс. %) и хром (10 масс. %), при температуре 1000°С, длительность выдержки 5 часов.

Пример 2. Пластины из стали 12Х18Н10Т подвергались диффузионному насыщению в расплаве, содержащем свинец (93,4 масс. %), литий (0,8 масс. %), ванадий (0,8 масс. %) и хром (5 масс. %), при температуре 1000°С, длительность выдержки 5 часов и последующему азотированию при температуре 650°С в течение 2 часов.

Пример 3. Пластины из стали 12Х18Н10Т подвергались диффузионному насыщению в расплаве, содержащем свинец (95,7 масс. %), литий (0,65 масс. %), ванадий (0,65 масс. %) и хром (3 масс. %), при температуре 1000°С, длительность выдержки 5 часов и последующему азотированию при температуре 550°С в течение 25 часов.

Пример 4. Пластины из стали 12Х18Н10Т подвергались диффузионному насыщению в расплаве, содержащем свинец (98 масс. %), литий (0,5 масс. %), ванадий (0,5 масс. %) и хром (1 масс. %), при температуре 1000°С, длительность выдержки 5 часов и последующему азотированию при температуре 450°С в течение 48 часов.

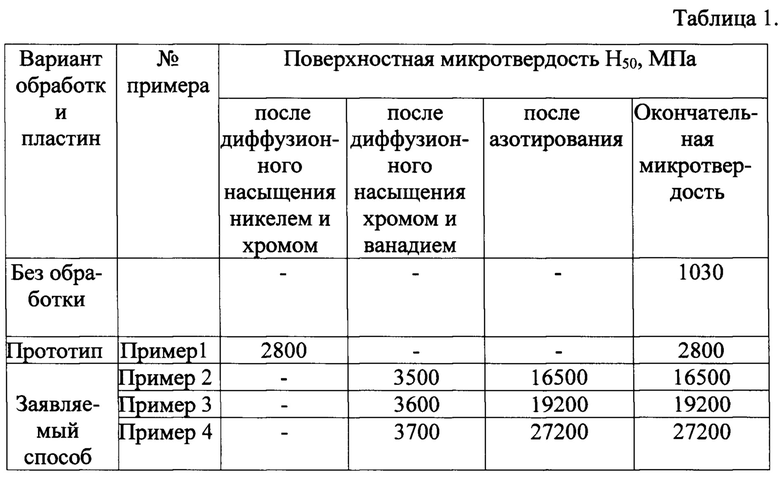

Сравнительная оценка эффективности заявляемого способа повышения износостойкости изделий из аустенитных сталей проводилась на основании анализа изменения микротвердости их поверхности Н50. Результаты испытаний приведены в таблице 1.

Как следует из результатов исследований, представленных в таблице 1, диффузионное легирование аустенитных сталей приводит к незначительному повышению твердости поверхности. Микротвердость поверхностного слоя составляет Н50 2800 МПа, которая не обеспечит материалу износостойкость в паре трения.

После обработки поверхности аустенитной стали по заявляемому способу, включающему две последовательно выполняемые стадии - диффузионное насыщение хромом и ванадием и последующее азотирование, микротвердость Н50 поверхностного слоя увеличивается от 16500 до 27200 МПа, что превышает исходную твердость аустенитной стали от 16 до 26 раз.

Таким образом, предложенный способ, включающий проведение диффузионного насыщения хромом и ванадием с последующим азотированием поверхности, позволяет повысить износостойкость изделий из аустенитных сталей, решить техническую задачу заявляемого изобретения и добиться поставленных технических результатов - повышения износостойкости и эксплуатационного ресурса изделий, изготовленных из аустенитных сталей, в условиях воздействия на них высоких контактных напряжений и агрессивного воздействия рабочей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диффузионного насыщения изделий из аустенитных сталей | 2018 |

|

RU2679318C1 |

| Способ формирования износостойкого покрытия и коррозионно-стойкого покрытия на поверхности изделий из стали | 2021 |

|

RU2768647C1 |

| Способ формирования коррозионно-стойкого износостойкого покрытия на сталях | 2022 |

|

RU2781715C1 |

| Способ получения износостойкого покрытия на поверхности стальных деталей | 2017 |

|

RU2650661C1 |

| Способ формирования коррозионностойкого покрытия на сталях | 2024 |

|

RU2835070C1 |

| Способ формирования никель-алюминиевого коррозионностойкого покрытия на сталях | 2024 |

|

RU2824010C1 |

| СПОСОБ НАНЕСЕНИЯ ДИФФУЗИОННЫХ ПОКРЫТИЙ НА СТАЛЬНЫЕ ИЗДЕЛИЯ | 2006 |

|

RU2312164C1 |

| Способ получения износостойкого покрытия на изделии из инструментальной стали | 2019 |

|

RU2710617C1 |

| Способ получения многокомпонентныхдиффузиОННыХ пОКРыТий | 1978 |

|

SU802398A1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

Изобретение относится к технологиям, обеспечивающим повышение стойкости изделий, изготовленных из аустенитных сталей, к механическим воздействиям и к воздействиям агрессивных рабочих сред за счет изменения состава и структуры их поверхностных слоев. Способ формирования износостойкого покрытия на поверхности изделий из аустенитных сталей включает две стадии. На первой стадии проводят диффузионное насыщение поверхности изделия в расплаве, содержащем свинец, литий, хром и ванадий, при следующем соотношении компонентов, мас. %: свинец 93,4-98,0, литий 0,5-0,8, хром 1-5, ванадий 0,5-0,8, которое осуществляют при температуре 650-1250 °С. На второй стадии проводят азотирование при температурах 450-650 °С в течение 2-48 часов. Технический результат - повышение износостойкости и эксплуатационного ресурса изделий, изготовленных из аустенитных сталей, в условиях воздействия на них высоких контактных напряжений и агрессивного воздействия рабочей среды. 1 табл., 4 пр.

Способ формирования износостойкого покрытия на поверхности изделий из аустенитных сталей, включающий диффузионное насыщение поверхности изделия в расплаве при температуре 650-1250 °С, отличающийся тем, что он включает две стадии: на первой стадии проводят упомянутое диффузионное насыщение поверхности изделия в расплаве, содержащем свинец, литий, хром и ванадий, при следующем соотношении компонентов, мас. %:

а на второй стадии проводят азотирование при температурах 450-650 °С в течение 2-48 часов.

| СПОСОБ НАНЕСЕНИЯ ДИФФУЗИОННЫХ ПОКРЫТИЙ НА СТАЛЬНЫЕ ИЗДЕЛИЯ | 2006 |

|

RU2312164C1 |

| Способ диффузионного насыщения изделий из аустенитных сталей | 2018 |

|

RU2679318C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ СПЛАВОВ | 2015 |

|

RU2590433C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛЯ ОБРАЗОВАНИЯ ВЫСОКОПРОЧНОГО АУСТЕНИТНОГО ПОВЕРХНОСТНОГО СЛОЯ В НЕРЖАВЕЮЩИХ СТАЛЯХ | 1994 |

|

RU2127330C1 |

| Способ получения износостойкого покрытия на поверхности стальных деталей | 2017 |

|

RU2650661C1 |

| JP 59022777 B2, 29.05.1984. | |||

Авторы

Даты

2021-10-29—Публикация

2020-12-01—Подача