Настоящие изобретения относятся к волоконно-оптическим технологиям, в частности к оптическим волокнам, в структуре световедущей части которых сформированы брэгговские решетки.

Известно оптическое волокно для записи брэгговской решетки [D.S. Starodubov, V. Grubsky, J. Feinberg, В. Kobrin, and S. Juma. Bragg grating fabrication in germanosilicate fibers by use of near-UV light: a new pathway for refractive-index changes. Optics Letters. 1997, Vol. 22, 14, стр. 1086-1088], представляющее собой световедущую кварцевую часть с фоторефрактивной сердцевиной и нанесенным на нее защитным полимерным покрытием, поглощающим на длине волны излучения лазера в ближней и средней УФ области спектра. Запись брэгговской решетки в сердцевину такого оптического волокна осуществляют после предварительного удаления защитного полимерного покрытия. Процедура связана с тем, что данное полимерное покрытие обладает низкой пропускаемостью в УФ спектральном диапазоне, т.к. содержит ненасыщенные связи в молекулярной структуре, например карбонильную группу, или ароматические кольца, которые способны поглощать излучение, или покрытие обладает высокой долей кристаллических образований, которые, в свою очередь, способны рассеивать излучение. Облучение такого полимерного покрытия оптических волокон приводит к его деструкции и, как следствие, снижению прочностных свойств световода. Недостатком механического снятия полимерной оболочки оптического волокна перед записью брэгговских решеток является снижение прочности кварцевой части волокна и требует стадии нанесения дополнительной защиты, что снижает технологичность процесса.

Известно оптическое волокно для записи брэгговской решетки, где нанесенное на него защитное полимерное покрытие перед записью удаляют химическим способом, что ограничено использованием едких и токсичных реактивов, например кислот, повышенными температурами и длительностью процесса [М.J. Matthewson, С.R. Kurkjian, and J.R. Hamblin. Acid stripping of fused silica optical fibers without strength degradation. Journal of lightwave technology, Vol. 15 (3), 1997, стр. 490-497].

Известно оптическое волокно с брэгговскими решетками, сформированными в процессе вытяжки до стадии нанесения полимерного покрытия [L. Dong, J.L. Archambault, L. Reekie, St. P.J. Russell, and D.N. Payne. Single pulse Bragg gratings written during fibre drawing. Electronics Letters, 1993, 29, (17), 1577-1578; C.G. Askins, M.A. Putman, G.M. Williams, E.J. Friebele. Stepped-wavelength optical-fiber Bragg grating arrays fabricated in line on a draw tower. Opt Lett. 1994, 19(2), 147-149]. Недостатком такого волокна является относительно небольшая ширина спектра отражения на полувысоте и невысокий коэффициент отражения полученных брэгговских решеток, что связано с одноимпульсной экспозицией оптического волокна во время процесса его вытяжки.

Известен способ получения защитного покрытия оптического волокна, предназначенного для записи брэгговской решетки, которое представляет собой углеродное покрытие толщиной в десятки нанометров [Y. Li, D.J. Kudelko, A.S. Hokansson, D.A. Simoff, A.A. Stolov, J. Ng and J. Mann. Bragg gratings in carbon coated optical fibers and their potential sensor applications in harsh environment. Proc. SPIE 9157, 23rd International Conference on Optical Fibre Sensors, 91573X, 2014; Патент США 20150285993 A1. 2015, МПК C03B 37/025, C03B 37/029, C03B 37/03, C03C 23/00, C03C 25/10, G02B 6/02, G02B 6/036]. Указанное покрытие получают путем сложной технологии химического парофазного осаждения углеродных слоев за счет пиролиза углеводородов, что ограничивает широкое применение таких покрытий. Данное покрытие обладает хорошей герметичностью к влаге и стойкостью к воздействию лазерного излучения, однако, к недостаткам углеродного покрытия следует отнести низкий уровень предельной прочности волокна вследствие незначительной толщины слоя (>50 нм), что требует дополнительного нанесения типового покрытия.

Известен способ получения защитного полисилоксанового покрытия для оптического волокна, предназначенного для записи брэгговской решетки через такое покрытие с использованием лазеров ближней и средней УФ области. Покрытие представляет собой термоотверждающийся силоксановый эластомер RTV-615. [Патент США 6,240,224 B1. 2001, МПК G02B 6/34, B05D 5/06, H01S 3/00; Патент США 7,003,197 B2. 2006, МПК G02B 6/34, G02B 1/10]. Указанное покрытие получается через механизм каталитического взаимодействия непредельных и водородсодержащих кремнийорганических соединений (реакция гидросилилирования) при повышенных температурах. Предварительно приготовленная смесь вышеуказанных компонентов наносится на оптическое волокно в процессе вытяжки с последующим прохождением через печь. К существенным недостаткам защитных покрытий на основе силоксановых эластомеров следует отнести неудовлетворительную прочность полученных волокон.

Известно УФ-отверждаемое защитное покрытие для оптического волокна, пригодное для записи брэгговских решеток, способ получения которого основан на функционализации силоксановых полимеров акрилатными группами и выборе низкопоглощающих фотоинициаторов радикальной полимеризации [Патент США 5,773,486. 1998, МПК C08F 2/46; F. Masson, С. Decker, S. Andre, X. Andrieu. Progress in Organic Coatings. Vol. 49 (1), p. 1; G. Colomines, S. Andre, X. Andrieu, A. Rousseau, B. Boutevin. Journal of Applied Polymer Science, Vol. 90, 2003, pp. 2021-2026.]. Такое покрытие может наноситься на оптическое волокно и отверждаться традиционным для акрилатных составов способом, а именно посредством облучения источником ультрафиолетового излучения в процессе вытяжки. Однако при записи решетки Брэгга через такие покрытия значительно возрастает доля энергии, поглощаемая в таких покрытиях, что приводит к их разрушениям при длительных экспозициях.

Известен способ получения фторполимерных защитных покрытий оптического волокна для записи брэгговских решеток импульсным лазерным источником на длине волны 242 нм [A. Claesson, B. Sahlgren, M. Fokine, R. Stubbe. UV-Transparent Coatings for Optical Fiber. International Wire Cable Symposium Proceedings; 1997, pp. 82-85]. Покрытия, нанесенные в виде лака на участок оптического волокна, получали после его высыхания. Наносили лак на основе растворенных фторполимеров из Teflon AF 1600 (сополимер тетрафторэтилена и 4,5-дифтор-2,2-бис(трифторметил)-1,3-диоксола) и Kynar 7201 (80/20 сополимер винили денфторида и тетрафторэтилена). Для растворения Teflon AF использовали фторсодержащий растворитель, а для растворения Kynar 7201 - ацетон. Пленка Teflon AF 1600 с толщиной 100 мкм показала пропускание более 95% на длине волны 240 нм. Недостатком получения такого покрытия является высокая стоимость фторполимера Teflon AF, что существенно снижает конкурентную способность такого способа изготовления брэгговских решеток в кварцевых фоторефрактивных световодах.

Kynar 7201 при толщине пленки 50 мкм показал пропускание около 70% на 242 нм, при этом авторы указывают на быстрое разрушение полимерного материала при лазерном облучении на данной длине волны.

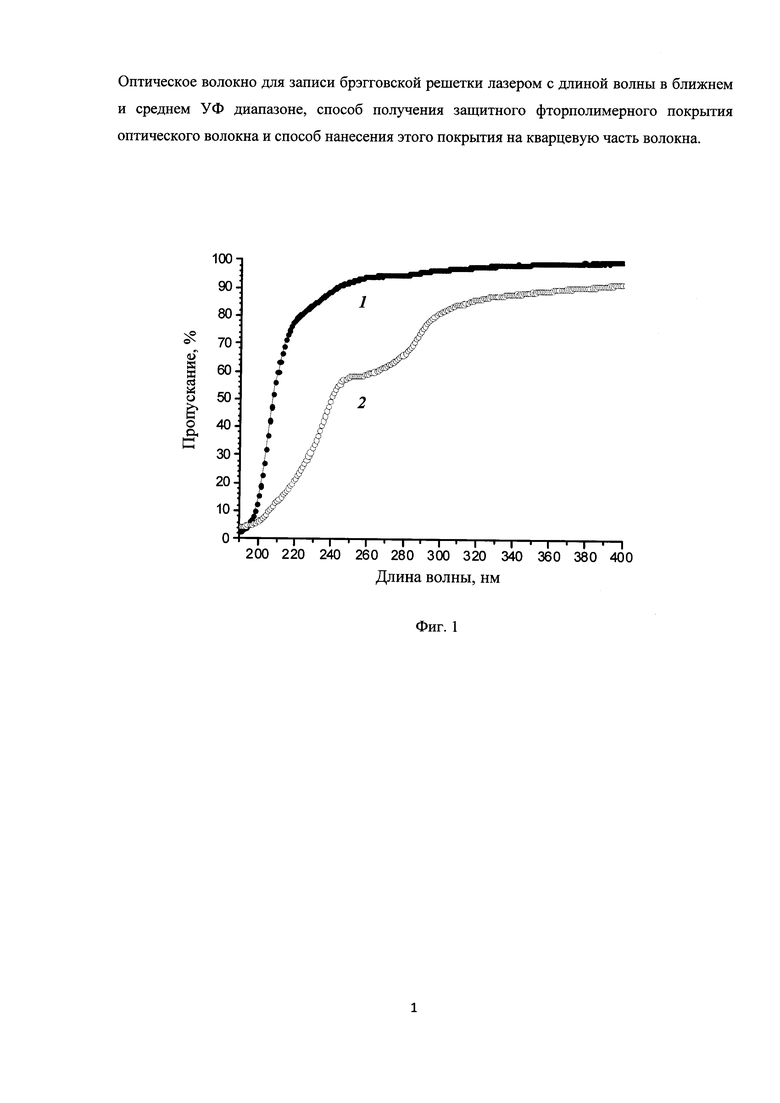

Известен способ получения защитного фторполимерного покрытия, включающий приготовление лака путем растворения фторполимера, представляющего собой сополимер винилиденфторида и тетрафторэтилена (Ф-42Л), в смеси органических растворителей - ацетоне с этилацетатом [Патент РФ 2287000 C1. 2006, МПК C09D 127/18, C08L 27/18]. Авторы указывают о пригодности лака для формирования покрытия на стекловолокне. Недостатком способа является то, что предлагаемый сополимер обладает низкой пропускаемостью излучения в ближнем и среднем УФ диапазоне, что приводит к деструкции покрытия при многоимпульсной экспозиции во время записи брэгговских решеток (фиг.1, (2)).

Известны способы нанесения защитных фторполимерных покрытий в виде лаков на основе Teflon AF 1600 (сополимер тетрафторэтилена и 4,5-дифтор-2,2-бис(трифторметил)-1,3-диоксола) и Kynar 7201 (80/20 сополимер винилиденфторида и тетрафторэтилена) на кварцевую часть оптического волокна [A. Claesson, В. Sahlgren, М. Fokine, R. Stubbe. UV-Transparent Coatings for Optical Fiber. International Wire Cable Symposium Proceedings; 1997, pp. 82-85]. Нанесение лака осуществлялось "окунанием" или пропусканием волокна через фильерное устройство. Покрытие формировалось вследствие высыхания лака на основе вышеуказанных сополимеров при комнатной температуре. Авторы указывают на получение равномерного слоя фторполимерного покрытия при двух слоях нанесенного лака. Недостатком данного способа является то, что вышеуказанный способ высыхания нанесенного лака увеличивает время процесса его отверждения и тем самым снижает скорость вытяжки волокна.

Известно оптическое волокно для записи брэгговской решетки лазером с длиной волны в ближнем и среднем УФ диапазоне, выбранное в качестве прототипа [Патент США 6,222,973. 2001, МПК G02B 6/22], представляющее собой световедущую кварцевую часть с фоторефрактивной сердцевиной и нанесенным на нее многослойным защитным полимерным покрытием. Нижний кремнийорганический слой покрытия прозрачен к УФ излучению источника, а верхний непрозрачный слой на основе поливинилхлорида или нитроцеллюлозы выполняет функцию защиты от механических воздействий. Перед записью решетки Брэгга необходимо удалить верхний защитный слой покрытия стриппером или путем растворения, не затрагивая нижний слой.

Недостатками такого волокна являются сложность получения многослойного защитного покрытия, необходимость предварительного устранения верхнего полимерного слоя, а также перепокрытие волокна верхним слоем после процесса записи брэгговской решетки, что снижает технологичность процесса изготовления волокна для записи распределенных волоконных брэгговских решеток (ВБР).

Известен способ получения защитного фторполимерного покрытия, выбранный в качестве прототипа [Паншин Ю.А., Малкевич С.Г., Дунаевская Ц.С. Фторопласты. Л., «Химия», 1978, см. стр. 211], включающий приготовление лака путем растворения фторполимера марки Ф-32Л, содержащего сополимер трифторхлорэтилена с винилиденфторидом, в смеси бутилацета (40 мас. ч.), ацетона (25 мас. ч.), циклогексанона (10 мас. ч.) и толуола (25 мас. ч.).

Однако в результате проведенных нами экспериментов вытяжки нанесение указанного лака Ф-32Л выявили следующие недостатки: низкая вязкость такого лака приводит к образованию дефектов покрытия в виде периодических изменений толщины волокна. Это приводит к снижению прочностных свойств волокна. Среди существенных недостатком нами также было выявлено, что продолжительность стадии высыхания лака из-за большого содержания высококипящего бутилацетата приводит к налипанию друг на друга витков волокна после намотки на приемную катушку.

Известен, выбранный в качестве прототипа, способ нанесения защитного фторполимерного покрытия в виде лака, содержащего сополимер винилиденфторида и трифторхлорэтилен, на кварцевую часть оптического волокна [И.В. Александров, Н.В. Бецкая, В.В. Григорьянц, В.А. Детинич, М.Е. Жаботинский, Н.П. Зубков, Ю.С. Милявский, В.П. Минкович, В.В. Сторожев, В.В. Трезвов. Первичное полимерное покрытие и его влияние на прочность волоконных световодов «градан». «Квантовая электроника», 7, №4, 1980], путем пропускания вытянутого из заготовки волокна через фильерное устройство, заполненное лаком и последующего термического отверждения нанесенного покрытия. Недостатком способа является то, что защитное покрытие наносилось одним слоем, а это не позволяет получить покрытие толщиной более 7 мкм, что существенно ограничивает прочностные показатели волокна, а также не обеспечивает получения гладкого равномерно нанесенного покрытия по всей площади волокна. Так, в случае однослойного нанесения имеет место нарушение сплошности покрытия, т.е. появляются сквозные непокрытые участки волокна, а это в свою очередь приводит к ломкости волокна в таких местах.

Изобретения решают задачу повышения технологичности изготовления оптических волокон для записи распределенных ВБР, за счет возможности их записи прямо через покрытие, являющееся прозрачным для излучения лазера с длиной волны в ближнем и среднем УФ диапазоне.

Поставленная задача решается за счет следующих технических преимуществ. Заявляемые решения, обеспечивая возможность записи ВБР прямо через покрытие, являющееся прозрачным для излучения лазера с длиной волны в ближнем и среднем УФ диапазоне, позволяет исключить операцию удаления защитного покрытия перед записью ВБР и последующего этапа защиты волокна. Кроме того, заявляемое фторполимерное покрытие и способ его нанесения, обеспечивая вышесказанное и выполняя функцию защиты от воздействия внешней среды и механических повреждений оптического волокна, обеспечивают стойкость покрытия к длительным экспозициям, что позволяет повысить эффективность отражения ВБР в требуемой спектральной полосе.

Поставленная задача решается следующим образом.

Для оптического волокна для записи лазером с длиной волны в ближнем и среднем УФ диапазоне брэгговской решетки, представляющего собой световедущую кварцевую часть с фоторефрактивной сердцевиной и нанесенным на нее защитным полимерным покрытием, указанное полимерное покрытие выбрано из класса фторполимеров и представляет собой сополимер винилиденфторида не более 30 мол. % и трифторхлорэтилена не менее 70 мол. %, при этом толщина фторполимерного покрытия составляет не менее 8 мкм и не более 20 мкм.

В способе получения защитного фторполимерного покрытия, включающем приготовление лака путем растворения в смеси органических растворителей фторполимера, представляющего собой сополимер винилиденфторида и трифторхлорэтилена, в смеси органических растворителей растворяют винилиденфторида не более 30 мол. %, трифторхлорэтилена не менее 70 мол. %, при этом количество фторполимера в лаке 30-50 мас. %, а в качестве растворителей используют смесь бутилацетата/этилацетата (40-80 мас. ч.), ацетон (10-25 мас. ч.), циклогексанон (0-10 мас. ч.) и толуол (10-25 мас. ч.).

В способе нанесения защитного фторполимерного покрытия, приготовленного в виде лака, содержащего винилиденфторид и трифторхлорэтилен, на кварцевую часть оптического волокна путем пропускания вытянутого из заготовки волокна через фильерное устройство, заполненное лаком, и последующего термического отверждения нанесенного покрытия, фильерное устройство заполняют лаком, содержащим винилиденфторида не более 30 мол. % и трифторхлорэтилена не менее 70 мол. %, в процессе вытяжки указанное покрытие наносят на волокно двумя последовательными слоями с последующим термическим отверждением покрытия после каждого нанесения, а после вытяжки готовое волокно дополнительно выдерживают в термостате при температуре 90°C в течение 3 часов.

Сущность заявляемых изобретений поясняется следующим.

Оптическое волокно для записи решеток Брэгга обладает фоторефрактивной сердцевиной, т.е. способностью периодически изменять показатель преломления световедущей жилы за счет электромагнитного излучения в ближнем и среднем УФ диапазоне. Предлагаемое защитное покрытие оптического волокна состоит из сополимера винилиденфторида и трифторхлорэтилена. Заявляемый состав защитного полимерного покрытия позволяет записать решетки Брэгга непосредственно через данный материал, т.к. обладает высокой оптической пропускаемостью на длине волны излучения лазера в ближней и средней УФ области. Известно, что низкой пропускаемостью в указанной спектральной области обладают полимеры, содержащие двойные связи в молекулярной структуре, которые способны поглощать излучение, или полимеры с высокой долей распределенных кристаллических образований, способных рассеивать излучение. Облучение таких полимерных покрытий оптического волокна приводит к их деструкции и искажению интерференционной картины, требуемой для фотоиндуцированного формирования решеток показателя преломления в сердцевине. При этом покрытие должно обеспечивать защитную функцию оптического волокна от влаги и механического воздействия, а также гарантировать высокое оптическое пропускание, которое уменьшается с возрастанием его толщины. Заявляемый же состав защитного полимерного покрытия позволяет записать решетки Брэгга непосредственно через данный материал, т.к. он обладает высокой оптической пропускаемостью на длине волны излучения лазера в ближней и средней УФ области, что доказано спектральным анализом пленок, полученных из этого материала. В результате исследований установлено, что состав сополимера в покрытии, в котором содержание винилиденфторида не более 30 мол. %, а трифторхлорэтилена не менее 70 мол. %, определяет высокую степень аморфности его структуры, что обеспечивает высокую оптическую пропускаемость и растворимость.

Экспериментально выявлено, что оптимальная толщина покрытия, обеспечивающая высокие прочностные свойства волокна и высокую оптическую пропускаемость, находится в пределах от 8 до 20 мкм.

Получение защитного фторполимерного покрытия оптического волокна осуществляется нанесением приготовленного лака на основе сополимера винилиденфторида и трифторхлорэтилена на кварцевую часть волокна во время вытяжки. Лак представляет собой растворенный порошок или гранулы данного термопластичного сополимера в смеси органических растворителей. Среди используемых растворителей основным компонентом являются эфиры уксусной кислоты, например этилацетат и бутилацетат, а остальные растворители выявили ограниченную растворимость. Так, проведенные эксперименты показали полную растворимость используемого сополимера в этилацетате или бутилацетате при его концентрациях, не превышающих 50 мас. %.

Приготовление лака может проходить как при комнатной, так и при повышенных температурах (40-60°C) до полного растворения полимера.

Известно, что фторопластовый лак марки Ф-32Л содержит сополимер трифторхлорэтилена с винилиденфторидом, растворенный в смеси бутилацета (40 мас. ч.), ацетона (25 мас. ч.), циклогексанона (10 мас. ч.) и толуола (25 мас. ч.) [Паншин Ю.А., Малкевич С.Г., Дунаевская Ц.С. Фторопласты. Л., «Химия», 1978, см. стр. 165].

При гравиметрическом определении сухого остатка в лаках марки ЛФ-32Л нами было выявлено содержание сополимера - 15-20%. В процессе вытяжки оптического волокна было установлено, что низкая вязкость такого лака приводит к образованию дефектов покрытия в виде периодических изменений толщины после пропускания волокна через фильерное устройство. Однако при увеличении вязкости лака за счет добавления сополимера в смесь органических растворителей до 30-50 мас. % на волокне получалось гладкое равномерно нанесенное покрытие. Экспериментально было выявлено, что увеличение количества растворенного полимера, превышающего 50 мас. %, затрудняет его полное растворение, а также увеличивает толщину каждого формируемого слоя, что препятствует равномерному испарению растворителя при сушке и приводит к образованию поверхностных дефектов покрытия.

Для уменьшения времени высыхания бутилацетат может быть частично заменен этилацетатом, температура кипения которого ниже. Полное замещение бутилацетата низкокипящим этилацетатом приводит к образованию пористой структуры покрытия во время высыхания в печи. Соотношение этилацетата и бутилацетата в смеси определяется скоростью вытяжки, температурой печи отверждения и длиной печи отверждения.

Количество сложных эфиров в смеси - 40-80 мас. ч. от общей массы растворителей определялось экспериментально для эффективного растворения 30-50 мас. % сополимера, а содержание остальных растворителей зависит от конкретных режимов и условий процесса вытяжки волокна, таких как скорость вытяжки, температура печей отверждения, длина печей отверждения и других параметров.

В результате исследований по вытяжке оптического волокна установлено, что оптимальным составом и соотношением компонентов для формирования гладкого, равномерно нанесенного и бездефектного покрытия волокна в процессе последующей сушки, обеспечивающего защиту от воздействия внешней среды и механических повреждений, гарантирующего высокое оптическое пропускание и одновременно стойкость покрытия к длительным экспозициям, что позволяет повысить эффективность отражения записываемых распределенных волоконных брэгговских решеток (ВБР) в требуемой спектральной полосе, являются заявляемые компоненты в их числовых соотношениях, а именно: в смеси органических растворителей растворяют сополимер, который содержит винилиденфторида не более 30 мол. % и трифторхлорэтилена не менее 70 мол. %, при этом количество фторполимера в лаке 30-50 мас. %, а в качестве растворителей используют смесь этилацетата/бутилацетата (40-80 мас. ч.), ацетон (10-25 мас. ч.), циклогексанон (0-10 мас. ч.) и толуол (10-25 мас. ч.).

Нанесение фторполимерного лака на кварцевую часть оптического волокна осуществляется путем пропускания вытянутого из заготовки волокна через фильерное устройство, заполненное лаком, приготовленным вышеуказанным способом. Покрытие наносится двумя слоями, что обеспечивает требуемую толщину и качество покрытия. После каждого нанесенного слоя волокно проходит через печь отверждения. В завершение процесса вытяжки волокно дополнительно выдерживают в термостате при температуре 90°C для удаления остатков растворителей, способных поглощать излучение.

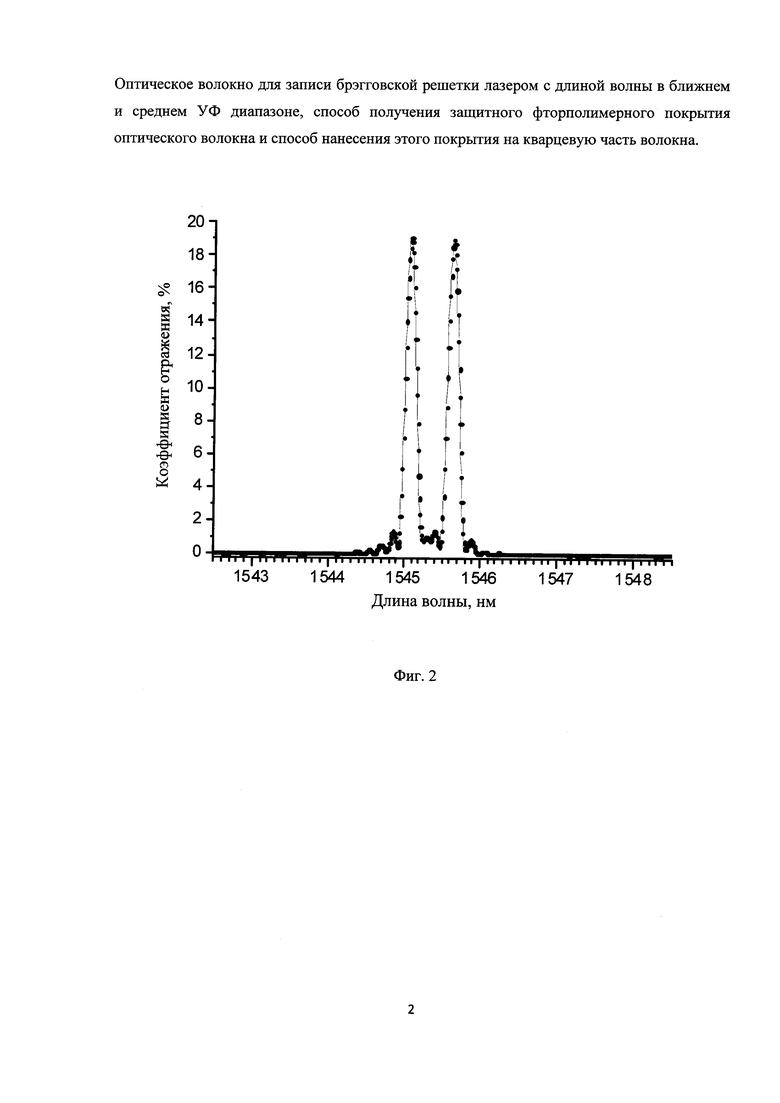

Полученные результаты проведенных исследований иллюстрируются фиг. 1 и фиг. 2, где на фиг. 1 приведены спектры оптического пропускания пленок с толщиной 20 мкм для сополимера винилиденфторида с трифторхлорэтиленом (1) и сополимера винилиденфторида с тетрафторэтиленом (2). На фиг. 2 - спектр отражения решетки Брэгга, записанной в двулучепреломляющее оптическое волокно с эллиптической напрягающей оболочкой через заявляемое фторполимерное защитное покрытие.

Пленки (фиг. 1) получены после отверждения соответствующих лаков. Так, оптическое пропускание пленок на 250 нм для сополимера винилиденфторида и трифторхлорэтилена достигает 90%, а для сополимера винилиденфторида и тетрафторэтилена составляет около 60%. Полученные результаты показывают, что в пределах одного класса фторсодержащих полимеров оптическое пропускание может существенно отличаться.

Анализ поверхности фторполимерного покрытия с помощью оптической и электронной микроскопии не выявил признаков его разрушения в местах записи решетки Брэгга.

В качестве конкретного примера для записи решетки Брэгга предлагается двулучепреломляющее оптическое волокно с эллиптической напрягающей оболочкой и содержанием в сердцевине 12 мол. % диоксида германия. Защитным покрытием служило фторполимерное покрытие на основе сополимера винилиденфторида (25 мол. %) и трифторхлорэтилена (75 мол. %). Для приготовления фторполимерного лака использовали следующее соотношение компонентов, мас. %:

- сополимер винилиденфторида и трифторхлорэтилена – 30,

- бутилацетат – 21,

- этилацетат – 7,

- ацетон - 17,5,

- циклогекснон – 7,

- толуол - 17,5.

Покрытие наносилось на оптическое волокно в два слоя при скорости вытяжки 10 м/мин. Отверждение лака на волокне проходило в печи после каждого этапа нанесения лака при температуре 350°C. После вытяжки волокно выдерживали в термостате при температуре 90°C в течение 3 часов. Толщина полученного фторполимерного покрытия составила 12-15 мкм.

Запись решетки Брэгга через фторполимерное покрытие двулучепреломляющего оптического волокна осуществлялась с помощью KrF эксимерного лазера с длиной волны излучения 248 нм и интерферометра Тальбота. Лазер генерировал импульсы с длительностью 25 нс и частотой 5 Гц. Средняя плотность энергии лазерного импульса на оптическом волокне составила 70 мДж/см2. Время экспозиции было 12 сек, при этом суммарное число импульсов - 60. Длина образованной решетки составила 8 мм.

Т.о., заявляемые решения обеспечивают возможность записи брэгговской решетки прямо через покрытие, являющееся прозрачным для записи ВБР лазером с длиной волны в ближнем и среднем УФ диапазоне, что исключает операцию удаления защитного покрытия перед записью брэгговской решетки и последующего этапа защиты волокна, что повышает технологичность процесса. Заявляемые решения выполняют функцию защиты от воздействия внешней среды и механических повреждений оптического волокна, обеспечивают одновременно и стойкость покрытия к длительным экспозициям, что позволяет получать ВБР с высокой эффективностью отражения в требуемой спектральной полосе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ записи брэгговской решётки лазерным излучением в двулучепреломляющее оптическое волокно | 2017 |

|

RU2658111C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРОПЛАСТОВОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1995 |

|

RU2070444C1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 1992 |

|

RU2009153C1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННЫХ ПОКРЫТИЙ НА МЕТАЛЛЕ | 2006 |

|

RU2331660C2 |

| ФТОРОПЛАСТОВЫЙ ЛАК ДЛЯ ПОКРЫТИЙ | 2005 |

|

RU2287000C1 |

| Гидрофобное полимерное покрытие | 2018 |

|

RU2676644C1 |

| СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2008 |

|

RU2378307C2 |

| СПОСОБ НАНЕСЕНИЯ ФТОРПОЛИМЕРНЫХ ПОКРЫТИЙ ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2394860C1 |

| Способ формирования массива волоконных решеток Брэгга с различными длинами волн отражения | 2018 |

|

RU2690230C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРПОЛИМЕРНЫХ МЕМБРАН ДЛЯ ФИЛЬТРАЦИИ ЖИДКОСТЕЙ | 1999 |

|

RU2158625C1 |

Группа изобретений относится к оптическим волокнам, в структуре световедущей части которых сформированы брэгговские решетки. Оптическое волокно с фторполимерным защитным покрытием, прозрачным на длине волны лазерного источника, позволяет записывать брэгговскую решетку прямо через такое покрытие. Изобретения решают задачу повышения технологичности изготовления оптических волокон для записи распределенных брэгговских решеток с высоким коэффициентом отражения. Оптическое волокно для записи брэгговской решетки представляет собой световедущую кварцевую часть с фоторефрактивной сердцевиной и нанесенным на нее защитным фторполимерным покрытием, представляющим собой сополимер винилиденфторида и трифторхлорэтилена, при этом толщина фторполимерного покрытия составляет не менее 8 мкм и не более 20 мкм. Защитное фторполимерное покрытие представляет собой лак, приготовленный путем растворения фторполимера, представляющего собой сополимер винилиденфторида и трифторхлорэтилена в органических растворителях. Количество фторполимера в лаке 30-50 мас.%. При приготовлении лака в качестве растворителей используют смесь этилацетата и бутилацетата, ацетон, циклогексанон и толуол. Защитное фторполимерное покрытие на кварцевую часть оптического волокна наносят двумя последовательными слоями путем пропускания вытянутого из заготовки волокна через фильерное устройство, заполненное лаком на основе растворенного фторполимера, содержащего сополимер винилиденфторида и трифторхлорэтилена, и последующего термического отверждения каждого нанесенного слоя покрытия. Готовое после вытяжки волокно выдерживают в термостате при температуре 90°C в течение 3 часов. Технический результат – повышение технологичности изготовления оптических волокон для записи распределенных ВБР. 3 н.п. ф-лы, 2 ил.

1. Оптическое волокно для записи брэгговской решетки лазером с длиной волны в ближнем и среднем УФ диапазоне, представляющее собой световедущую кварцевую часть с фоторефрактивной сердцевиной и нанесенным на нее защитным полимерным покрытием, отличающееся тем, что полимерное покрытие, выбранное из класса фторполимеров, представляет собой сополимер винилиденфторида не более 30 мол.% и трифторхлорэтилена не менее 70 мол.%, при этом толщина фторполимерного покрытия составляет не менее 8 мкм и не более 20 мкм.

2. Способ получения защитного фторполимерного покрытия, заключающийся в приготовлении лака путем растворения фторполимера, представляющего собой сополимер винилиденфторида и трифторхлорэтилена в смеси органических растворителей, включающих бутилацетат, ацетон, циклогексанон и толуол, отличающийся тем, что в смеси органических растворителей растворяют сополимер винилиденфторида не более 30 мол.% и трифторхлорэтилена не менее 70 мол.%, при этом количество фторполимера в лаке 30-50 мас.%, а смесь органических растворителей содержит этилацетата/бутилацетата 40-80 мас.ч., ацетона 10-25 мас. ч., циклогексанона 0-10 мас.ч. и толуола 10-25 мас.ч.

3. Способ нанесения защитного фторполимерного покрытия, приготовленного в виде лака путем растворения фторполимера, представляющего собой сополимер винилиденфторида и трифторхлорэтилена, на кварцевую часть оптического волокна путем пропускания вытянутого из заготовки волокна через фильерное устройство, заполненное лаком, и последующего термического отверждения нанесенного покрытия, отличающийся тем, что фильерное устройство заполняют лаком, содержащим винилиденфторида не более 30 мол.% и трифторхлорэтилена не менее 70 мол.%, в процессе вытяжки указанное фторполимерное покрытие наносят на волокно двумя последовательными слоями, а термическое отверждение покрытия осуществляют после каждого нанесения, а после вытяжки готовое волокно дополнительно выдерживают в термостате при температуре 90°C в течение 3 часов.

| Мерный сосуд для разлива жидкостей | 1928 |

|

SU10658A1 |

| US 3930103 A, 30.12.1975 | |||

| US 4147407 A1, 03.04.1979 | |||

| СПОСОБ ОТБОРА СРЕДНЕЙ ПРОБЫ СЫПУЧИХ МАТЕРИАЛОВ | 0 |

|

SU190656A1 |

Авторы

Даты

2018-04-17—Публикация

2017-01-30—Подача