Изобретение относится к области машиностроения и предназначено для применения в узлах трения без дополнительной смазки, особенно в тех случаях, когда приоритетное значение имеют минимальные габариты и масса устройств, а также при высоких температурах их эксплуатации.

Снижение габаритов и массы устройства возможно при использовании подшипников роликовых игольчатых [1. Подшипники роликовые игольчатые типа №№941; 942; 4024103-4024108; эскизы №349; 350; 351; 353 // Подшипники качения и свободные детали: Каталог. - М.: Союзглавподшипник, 1983. - С. 6; 9; 258] или специальных подшипников с игольчатыми роликами по ГОСТ 6870 [2. ГОСТ 6870. Подшипники качения. Ролики игольчатые: Технические условия. - М.: Изд-во стандартов, 1981]. Указанные способы снижения сопротивления трению между вращающимися деталями требуют обязательного применения смазок или отдельных систем смазки подшипников, что неприемлемо при высоких температурах эксплуатации по условиям применения смазочных материалов без устройств охлаждения.

Известно применение твердых смазочных покрытий и смазок с дисульфидом молибдена [3. Сентюрихина Е.М. Твердые дисульфидмолибденовые смазки. / Е.М. Сентюрихина, Л.Н. Опарина. - М.: Химия, 1966. - С. 3-7, 126-146] в узлах трения скольжения. Дисульфид молибдена по своим качествам превосходит известные смазочные вещества, но, как правило, применяется в композициях с другими веществами, а это требует отдельных исследований и затрат; твердые смазочные покрытия находят ограниченное применение в узлах трения в связи с малым ресурсом.

Известно использование тонколистового антифрикционного материала ТЛАМ-1,0 [4. Оперение: Технические условия. ТУ 310-3400-ОТУ-1. - [Б.м.], 1999. - С. 3-4], изготавливаемого по технологической инструкции [5. Изготовление тонколистового антифрикционного материала ТЛАМ-1,0: Технологическая инструкция. 151.25060.00007. - [Б.м.], 2006. - С. 14-18]. Тонколистовой антифрикционный материал представляет собой гибкую ленту, состоящую из металлической сетки, в ячейках которой размещены стальные шарики, удерживаемые в ячейках сетки спрессованным смазывающим составом, спеченным из смеси порошков фторопласта-4 и дисульфида молибдена, и работает в узле трения без дополнительной смазки.

Недостатки способа - следующие:

- не учтено различие свойств и параметров при спекании фторопласта-4 [6. Уплотнения и уплотнительная техника: Справочник. / Под общ. ред. А.И. Голубева, Л.А. Кондакова. - М.: Машиностроение, 1986. - С 92-96], где спекание обеспечивается при 375°С, и дисульфида молибдена [7. Дисульфид молибдена: Технические условия. ТУ 48-19-133-90. - М.: М-во металлургии, 1980. - С. 22], где интервал рабочих температур определен в пределах от минус 180°С до плюс 350°С: при более высоких температурах дисульфид молибдена переходит в трехокись молибдена, не обладающую смазочными свойствами, так как является абразивом, а выделяющиеся при этом сернистые соединения вызывают коррозию контактирующих поверхностей;

- из упомянутых различий свойств и параметров по фторопласту-4 и дисульфиду молибдена следует: спекание тонколистового антифрикционного материала ТЛАМ-1,0 из смеси порошков фторопласта-4 и дисульфида молибдена недопустимо. Упомянутое подтверждено климатическими испытаниями узлов, содержащих материал ТЛАМ-1,0, изготовленный по способу, соответствующему технологической инструкции [5], до изменения, т.е. спекание выполнялось из смеси порошков фторопласта-4 и дисульфида молибдена [8. Акт №59/16 от 18.05.2016 г. работы заводской комиссии по выяснению причин появления и характера темных пятен на детали 310-3400-31. (На 4-х л.)]; [9. Протокол №17/04-16 периодических испытаний продукции 310А-3400-0 №№16063; 16064. (На 6-ти л.)].

Наиболее близким аналогом заявленного изобретения, принятым за прототип, является способ получения листового армированного фторопластового антифрикционного материала [10. Пат. RU 2384412 С2, МПК6 В32В 5/02, В29С 44/00. Способ получения листового армированного фторопластового антифрикционного материала. / Рогов В.Е. - Опубл. 20.03.2010. Бюл. №8], включающий изготовление полимерной пленки из фторопласта-4, заполнение указанной пленкой пор сетки в виде полосы путем накатки пленки на вальцах с двух сторон с получением листовых заготовок, последующую сборку указанных заготовок в пакет, спекаемый далее при температуре под давлением, и последующую разборку пакета.

Способ по прототипу обладает следующими недостатками:

- фторопласт-4 обладает значительной текучестью на холоде и в открытой канавке, каким является узел трения, может деформироваться до упора в сетку, теряя при этом свойства подшипника, и не может быть использован для нагруженного узла [11. Башта Т.М. Гидравлические приводы летательных аппаратов. - М.: Машиностроение, 1967. - С. 482-483]; [12. Абрамов Е.И. Элементы гидропривода: Справочник. / Е.И. Абрамов, К.А. Колесниченко, В.Т. Маслов. - Киев:  . - 1969 - С. 285]. Деформация фторопластового материала приведет к увеличению люфтов в узле трения, что может привести к отказу содержащего его устройства;

. - 1969 - С. 285]. Деформация фторопластового материала приведет к увеличению люфтов в узле трения, что может привести к отказу содержащего его устройства;

- опосредствованное применение фторопласта-4 по прототипу: сначала изготовление пленки из фторопласта-4, а затем листового армированного фторопластового антифрикционного материала в виде полосы путем накатки пленки на вальцах с двух сторон - усложняет технологию изготовления материала, снижает качество заполнения пор сетки фторопластом-4 из пленки в отличие от непосредственного применения для этого порошка фторопласта-4 как исходного продукта.

Заявляемое изобретение совпадает со способом, выбранным в качестве прототипа, по следующей совокупности существенных признаков изготавливаемого материала:

- листовой;

- антифрикционный;

- самосмазывающийся;

- в виде армированного сеткой фторопласта-4.

Настоящее изобретение направлено на решение технической проблемы, которая не может быть решена с помощью способов, описанных в аналогах и прототипе, а именно:

- недопустимость спекания материала из смеси порошков фторопласта-4 и дисульфида молибдена;

- хладотекучесть фторопласта-4, армированного сеткой;

- антифрикционные свойства фторопласта-4 существенно ниже свойств фторопласта-4 в композиции с дисульфидом молибдена.

Вышеперечисленные технические проблемы приводят к снижению качества тонколистового антифрикционного материала и, соответственно, надежности изделий с его применением.

По предлагаемому способу изготовления гибкой ленты тонколистового антифрикционного материала для узла трения без дополнительной смазки проводят укладку металлической сетки в виде гибкой металлической ленты в пресс-форму по фторопластовой прокладке. В каждой ячейке металлической сетки размещают по стальному шарику, наносят слой фторопласта-4 по поверхности уложенных шариков и разравнивают его. На слой шариков укладывают алюминиевую прокладку, на полученную пресс-форму устанавливают пуансон, разворачивают пресс-форму на 180°С, затем удаляют пуансон и фторопластовую прокладку. На стальные шарики на обратной стороне металлической сетки наносят порошок фторопласта-4, укладывают алюминиевую прокладку и устанавливают пуансон на полученную пресс-форму. Проводят двукратное прессование упомянутой пресс-формы при удельном давлении от 21 до 23 МПа с разворотом пресс-формы вокруг горизонтальной оси на 180°С и выдержкой при каждом прессовании в течение 1 минуты с получением прессованной гибкой ленты. Спекание упомянутой ленты проводят при равномерном нагреве до температуры 150°С в течение 1,5 ч и нагреве до 370°С в течение 1,5 ч с выдержкой при этой температуре в течение 1 ч 40 мин. Затем проводят охлаждение ленты, нанесение на поверхность ленты порошка дисульфида молибдена и раскатывание стальных шариков в ячейках сетки, переворачивание упомянутой ленты противоположной стороной, нанесение порошка дисульфида молибдена и повторное раскатывание стальных шариков.

Таким образом, главными отличиями настоящего изобретения от прототипа являются: запрессовка и спекание ленты тонколистового антифрикционного материала непосредственно из слоя порошка фторопласта-4, нанесенного по поверхности уложенных стальных шариков в ячейки металлической сетки, и внесение порошка дисульфида молибдена отдельной операцией при раскатывании шариков в ленте.

Представленный способ определяется следующими операциями:

- подготовить пресс-форму (фиг. 1), содержащую матрицу 1 и пуансоны 2; 3;

- подготовить заготовки сетки нужного размера;

- надеть матрицу 1 на пуансон 3;

- уложить сетку 4 в пресс-форму по фторопластовой прокладке 5;

- подготовить навески шариков 6 из расчета, чтобы в каждой ячейке сетки 4 было по одному шарику;

- высыпать навеску шариков 6 на сетку 4 и разровнять по всей длине сетки: лишние шарики убрать намагниченной иглой, недостающие - добавить;

- подготовить навеску порошка 7 фторопласта-4 из расчета 6-6,4×10-4 г/мм2 на одну сторону формования по сетке;

- навеску порошка 7 фторопласта-4 аккуратно рассыпать по поверхности уложенных шариков 6 и разровнять;

- положить алюминиевую прокладку 8 по слою порошка 7, вставить пуансон 2, развернуть пресс-форму на 180°, снять пуансон 3, прокладку 5 и убедиться в наличии шариков в ячейках сетки;

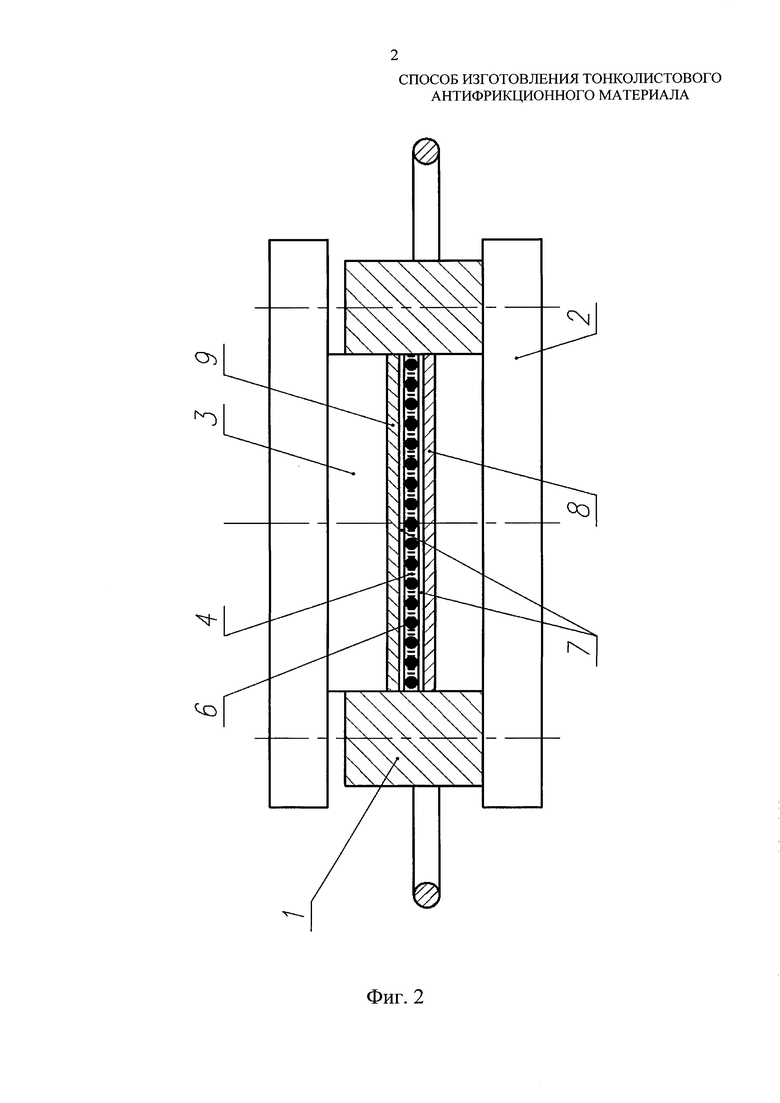

- аналогично нанести порошок 7 фторопласта-4 по шарикам 6 на обратную сторону сетки 4 (фиг. 2), положить алюминиевую прокладку 9 и установить пуансон 3, после чего переместить собранную пресс-форму на пресс;

- произвести прессование ленты при удельном давлении от 21 до 23 МПа (от 210 до 230 кгс/см2); прессование производить двукратно с разворотом пресс-формы вокруг горизонтальной оси на 180°, выдержка при каждом прессовании - одна минута;

- снять пресс-форму с плит пресса и извлечь полуфабрикат ленты;

- подвергнуть отпрессованную ленту спеканию в контейнере с графитом, расположив ее между пластинами из нержавеющей стали, натертыми графитом; допускается спекание до 10 лент в одном контейнере за одну операцию. Режим спекания: нагрев до 150°С равномерно за 1,5 ч, нагрев до 370°С - за 1,5 ч, выдержка при этой температуре - 1 ч 40 мин, после чего извлечь контейнер из печи, снять ленты и поместить в тару для охлаждения;

- раскатывание шариков в ленте выполнить в следующей последовательности: на охлажденных до комнатной температуры лентах проверить подвижность шариков в ячейках сетки вручную, затем на поверхность ленты нанести подготовленный порошок дисульфида молибдена и произвести раскатку шариков между двумя пластинами на инструментальной плите; перевернуть ленту противоположной стороной, нанести порошок дисульфида молибдена и повторить раскатывание шариков между пластинами, после чего проверить подвижность шариков в ячейках ленты вручную; зачистить облой и проверить на соответствие техническим условиям или специальным требованиям.

Указанная выше технология подтверждена положительными результатами типовых испытаний [13. Протокол №16/04-16 от 14.07.2016 г. типовых испытаний продукции 310-3400-0 №№16001; 16002. (На 4-х л.)]; [14. Акт №1/04 от 23.08.16. Дефектация механизма раскрытия оперения 310-3400-0 №№16001; 16002. (На 1 л.)]; [15. Акт (Отчет) №12/04-16 от 26.08.2016 г. о результатах типовых испытаний изделий 310-3400-0. (На 1 л.)].

Технический результат: повышается качество тонколистового антифрикционного материала и надежность изделий при его применении.

Указанный технический результат при осуществлении изобретения достигается тем, что прессование и спекание гибкой ленты тонколистового антифрикционного материала выполняется только с порошком фторопласта-4, а порошок дисульфида молибдена наносится отдельной операцией при раскатывании шариков в ленте.

Предлагаемый способ изготовления тонколистового антифрикционного материала может быть выполнен с помощью стандартного оборудования и материалов отечественного производства. Таким образом, заявленный способ соответствует критерию «промышленная применимость».

Источники информации

1. Подшипники роликовые игольчатые типа №№941; 942; 4024103-4024108; эскизы №349; 350; 351; 353 // Подшипники качения и свободные детали: Каталог. - М.: Союзглавподшипник, 1983. - С. 6; 9; 258.

2. ГОСТ 6870. Подшипники качения. Ролики игольчатые: Технические условия. - М.: Изд-во стандартов, 1981.

3. Сентюрихина Е.М. Твердые дисульфидмолибденовые смазки. / Е.М. Сентюрихина, Л.Н. Опарина. - М.: Химия, 1966. - 152 с.

4. Оперение: Технические условия. ТУ 310-3400-ОТУ-1. - [Б.м.], 1999. - С. 3-4.

5. Изготовление тонколистового антифрикционного материала ТЛАМ-1,0: Технологическая инструкция. 151.25060.00007. - [Б.м.], 2006. - С. 14-18.

6. Уплотнения и уплотнительная техника: Справочник. / Под общ. ред. А.И. Голубева и Л.А. Кондакова. - М.: «Машиностроение», 1986. - 464 с.

7. Дисульфид молибдена: Технические условия. ТУ 48-19-133-90. - М.: М-во металлургии, 1980. - С. 22.

8. Акт №59/16 от 18.05.2016 г. работы заводской комиссии по выяснению причин появления и характера темных пятен на детали 310-3400-31. [На 4-х л.].

9. Протокол №17/04-16 периодических испытаний продукции 310А-3400-0 №№16063; 16064. [На 6-ти л.].

10. Пат. RU 2384412 С2, МПК6 В32В 5/02, В29С 44/00. Способ получения листового армированного фторопластового антифрикционного материала. / Рогов В.Е. - Опубл. 20.03.2010. Бюл. №8.

11. Башта Т.М. Гидравлические приводы летательных аппаратов. - М.: Машиностроение, 1967. - 496 с.

12. Абрамов Е.И. Элементы гидропривода: Справочник. / Е.И. Абрамов, К.А. Колесниченко, В.Т. Маслов. - Киев:  . - 1969 - 319 с.

. - 1969 - 319 с.

13. Протокол №16/04-16 от 14.07.2016 типовых испытаний продукции 310-3400-0. [На 4-х л.].

14. Акт №1/04 от 23.08.2016 Дефектация механизма 310-3400-0 №№16001; 16002. [На 1 л.].

15. Акт (Отчет) №12/04-16 от 26.08.2016 г. О результатах типовых испытаний изделий 310-3400-0. [На 1 л.].

16. Пат. RU 2389585 С2, МПК6 B22F 7/04. Способ получения многослойного антифрикционного материала. / Корнопольцев В.Н. и др. - Опубл. 20.05.2010. Бюл. №14.

17. Пат. RU 2378404 С2, МПК6 С22С 1/05, B22F 3/16, F16C 33/12. Способ получения антифрикционных порошковых материалов на основе меди. / Винокуров Ю.В. и др. - Опубл. 10.01.2010. Бюл. №1.

18. US 20040079188 А1, МПК7 С22С 9/00. Sintered material product and method for manufacturing the same. / Kazuhiko Mori and others. - Опубл. 29.04.2004.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО МЕТАЛЛОФТОРОПЛАСТОВОГО МАТЕРИАЛА | 2002 |

|

RU2212307C1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИТНЫЙ МАТЕРИАЛ ДЛЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ СУДОВЫХ ВАЛОПРОВОДОВ И ГРЕБНЫХ ВАЛОВ | 2013 |

|

RU2554182C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМБИНИРОВАННОГО МЕТАЛЛОФТОРОПЛАСТОВОГО МАТЕРИАЛА | 2004 |

|

RU2277997C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ МЕТАЛЛОФТОРОПЛАСТОВОЙ ЛЕНТЫ | 2002 |

|

RU2286231C2 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1992 |

|

RU2064614C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ С ВЫСОКИМИ ХАРАКТЕРИСТИКАМИ | 2001 |

|

RU2267034C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО АРМИРОВАННОГО ФТОРОПЛАСТОВОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2384412C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2389585C2 |

| АНТИФРИКЦИОННЫЙ ЛИСТОВОЙ МАТЕРИАЛ | 1971 |

|

SU292819A1 |

| Антифрикционный материал | 1980 |

|

SU945261A1 |

Изобретение относится к области машиностроения и предназначено для использования в узлах трения без дополнительной смазки и при высоких температурах. Способ изготовления гибкой ленты тонколистового антифрикционного материала для узла трения без дополнительной смазки включает проведение укладки металлической сетки в виде гибкой металлической ленты в пресс-форму по фторопластовой прокладке, размещение в каждой ячейке металлической сетки по стальному шарику, нанесение слоя фторопласта-4 по поверхности уложенных шариков и разравнивание его. Затем укладывают алюминиевую прокладку на слой шариков, устанавливают пуансон на полученную пресс-форму, разворачивают пресс-форму на 180°С, удаляют пуансон и фторопластовую прокладку, наносят порошок фторопласта-4 на стальные шарики на обратной стороне металлической сетки, укладывают алюминиевую прокладку и устанавливают пуансон на полученную пресс-форму. После чего проводят двукратное прессование упомянутой пресс-формы при удельном давлении от 21 до 23 МПа с разворотом пресс-формы вокруг горизонтальной оси на 180°С и выдержкой при каждом прессовании в течение 1 мин с получением прессованной гибкой ленты. Затем проводят спекание упомянутой ленты при равномерном нагреве до температуры 150°С в течение 1,5 ч и нагреве до 370°С в течение 1,5 ч с выдержкой при этой температуре в течение 1 ч 40 мин. После указанных операций проводят охлаждение ленты, нанесение на поверхность ленты порошка дисульфида молибдена и раскатывание стальных шариков в ячейках сетки, переворачивание упомянутой ленты противоположной стороной, нанесение порошка дисульфида молибдена и повторное раскатывание стальных шариков. Обеспечивается повышение качества тонколистового антифрикционного материала и надежность изделий при его применении. 2 ил.

Способ изготовления гибкой ленты тонколистового антифрикционного материала для узла трения без дополнительной смазки, характеризующийся тем, что проводят укладку металлической сетки в виде гибкой металлической ленты в пресс-форму по фторопластовой прокладке, размещают в каждой ячейке металлической сетки по стальному шарику, наносят слой фторопласта-4 по поверхности уложенных шариков и разравнивают его, укладывают алюминиевую прокладку на слой шариков, устанавливают пуансон на полученную пресс-форму, разворачивают пресс-форму на 180°С, удаляют пуансон и фторопластовую прокладку, наносят порошок фторопласта-4 на стальные шарики на обратной стороне металлической сетки, укладывают алюминиевую прокладку и устанавливают пуансон на полученную пресс-форму, проводят двукратное прессование упомянутой пресс-формы при удельном давлении от 21 до 23 МПа с разворотом пресс-формы вокруг горизонтальной оси на 180°С и выдержкой при каждом прессовании в течение 1 мин с получением прессованной гибкой ленты, спекание упомянутой ленты при равномерном нагреве до температуры 150°С в течение 1,5 ч и нагреве до 370°С в течение 1,5 ч с выдержкой при этой температуре в течение 1 ч 40 мин, охлаждение ленты, нанесение на поверхность ленты порошка дисульфида молибдена и раскатывание стальных шариков в ячейках сетки, переворачивание упомянутой ленты противоположной стороной, нанесение порошка дисульфида молибдена и повторное раскатывание стальных шариков.

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО АРМИРОВАННОГО ФТОРОПЛАСТОВОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2384412C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2389585C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 2008 |

|

RU2378404C2 |

| US 20040079188 A1, 29.04.2004. | |||

Авторы

Даты

2018-04-17—Публикация

2016-11-15—Подача