Данное изобретение относится к способам изготовления подшипников скольжения с высокими характеристиками для работы в тяжелых условиях или с длительным ресурсом.

Подшипники с высокими характеристиками необходимы в самых разных областях машиностроения и особенно для редукторов авиационных ГТД.

Широкое применение в промышленности нашли подшипники скольжения, получаемые методами порошковой металлургии, методами прессования, газотермического напыления и т.п. (См. В.Д.Зозуля "Эксплуатационные свойства порошковых подшипников", Киев, Наукова Думка, 1989 г. C.173...259, заявки Японии 54-431528, 54-119144).

Широко известны подшипники с антифрикционными покрытиями, получаемые методом электролитического осаждения металлов с твердыми смазками (патент США 644105, патент Великобритании 2137286, патент Франции 2552832).

Недостаток подшипников обоих вышеуказанных вариантов заключается в их невысокой несущей способности (до схватывания и заклинивания при высоких скоростях скольжения), низкой надежности и работоспособности в тяжелых условиях эксплуатации.

Наиболее близким к настоящему техническому решению является способ изготовления бронзофторопластовых подшипников скольжения, разработанный английской фирмой "Гласир" (Tribology, 1973 г., vol.6 N4) и наиболее полно изложенный в книге Семенова А.П. и Савинокого Ю.Э. "Металлофторопластовые подшипники", 1976 г.

Сущность способа заключается в следующем. На стальную основу с гальванопокрытием медью и оловом напекают пористый слой оловянной бронзы из сферических частиц диаметром 0,063...0,16 мм и пропитывают его пастой, состоящей из суспензии фторопласта-4 и дисульфида молибдена, с последующим спеканием фторопласта и калибровкой для его запрессовки в поры и получения требуемых размеров.

Бронзофторопластовые подшипники нашли широкое применение в автомобилестроении, нефтяной и других отраслях промышленности.

Недостаток бронзофторопластовых подшипников заключается в том, что они выдерживают высокие удельные нагрузки, но невысокие скорости скольжения (см. Б.Д.Воронков "Подшипники сухого трения" 1979 г., с.127...130, Ж. "Трение и износ" №6, 98 г., с.779). Через несколько сотен часов эксплуатации наступает местный износ фторопластового покрытия, появляются "пятна износа" и оголяются частицы бронзы. Это приводит к росту температуры в масляном клине при высоких скоростях скольжения и температуры масла во всем объеме узла.

Задачей настоящего изобретения является разработка способа изготовления подшипника скольжения, повышающего надежность и работоспособность его в тяжелых условиях эксплуатации применительно к редукторам авиационных ГТД.

Поставленная задача решается за счет того, что на напеченный бронзовый слой предварительно наносят антифрикционное покрытие на металлической основе с твердой смазкой толщиной 10...75 мкм (на основе серебра, меди, свинца и других металлов или их сплавов) и производят его восстановительный отжиг для снижения твердости и повышения пластичности (за исключением покрытий на основе легкоплавких металлов).

В варианте с фторопластовым покрытием промежуточные покрытия на основе металлов с высокими антифрикционными свойствами, высокой теплопроводностью и низкой твердостью, например серебра и меди, обеспечивают низкий коэффициент трения в случае износа фторопластового покрытия, эффективный отвод тепла из зоны трения, что предотвращает рост температуры в зоне трения и температуры масла.

Кроме того, улучшается адгезия фторопласта к металлическому слою за счет вдавливания его с помощью калибра или ролика в мягкое и пластичное промежуточное покрытие (что достигается отжигом в восстановительной атмосфере при температурах выше 500°С), уменьшается толщина фторопластового покрытия и повышается его износостойкость.

Промежуточные покрытия на основе легкоплавких металлов (свинца, олова и т.п. и их сплавов) не требуют отжига, т.к. имеют низкую твердость и высокую пластичность.

В варианте без фторопластового покрытия на поверхность антифрикционного слоя на основе серебра, меди, свинца и т.д. наносят покрытия из неметаллических материалов другой природы, например дисульфид молибдена, из спиртовой суспензии с помощью кисти с последующей калибровкой. Дисульфид молибдена в поверхностном слое увеличивает антизадирные свойства покрытия.

При операции запрессовки с помощью калибров или роликов поры бронзового слоя заполняются не только фторопластом с дисульфидом молибдена (или другим неметаллическим материалом), но и материалом промежуточного слоя, "вытекающим" из пор при контакте с валом вместе с фторопластом и снижающим коэффициент трения.

Это обеспечивает длительную работоспособность и надежность подшипника скольжения в тяжелых условиях эксплуатации.

Пример выполнения.

Подшипники для испытания на стендовой установке изготовляли по следующей технологии.

На стальную цилиндрическую втулку размером ⊘ 90×70 мм с толщиной стенки 7,5 мм производят напекание порошка оловяно-фосфористой бронзы (8% олова и 0,4% фосфора) фракции 0063...016 мм в специальной оснастке, покрытой нитридом титана. Толщина напеченного бронзового слоя составляла 0,5 мм, пористость 30...35%.

Затем на напеченный бронзовый слой гальваническим методом наносили антифрикционные покрытия на основе серебра, меди или свинца с дисульфидом молибдена (3...4 мас.%) различной толщины.

Пористость всего слоя оставалась достаточно высокой - 20...25%.

Гальванические покрытия (кроме легкоплавких) отжигали в восстановительной атмосфере при температуре 500...600°С в течение 2-х часов.

В варианте №1 на втулку с комбинированным слоем бронза - гальванопокрытие наносят покрытие из пасты фторопласт-4-дисульфид молибдена (75:25) путем запрессовки пасты в пористый слой с помощью калибров расчетных диаметров.

Затем производят спекание фторопласта по известной технологии и выполняют калибровку для получения окончательного размера подшипника скольжения. При этом толщину фторопластового покрытия устанавливают минимальной от 10 до 30 мкм для обеспечения максимальной долговечности и лучшего теплоотвода.

При исследовании микроструктуры антифрикционного покрытия было установлено, что поры заполнены не только фторопластом с дисульфидом, но и материалом промежуточного слоя.

В варианте №2 на втулку с комбинированным слоем бронза - гальванопокрытие наносят пленку дисульфида молибдена (или другого неметаллического материала с антифрикционными свойствами) из спиртовой суспензии с помощью кисти с последующей калибровкой. Значительная часть дисульфида впрессовывается в поверхностный слой мягкого гальванопокрытия и в поры материала, что увеличивает антизадирные свойства покрытия.

Поры бронзового слоя заполняются мягким антифрикционным металлом с твердой смазкой.

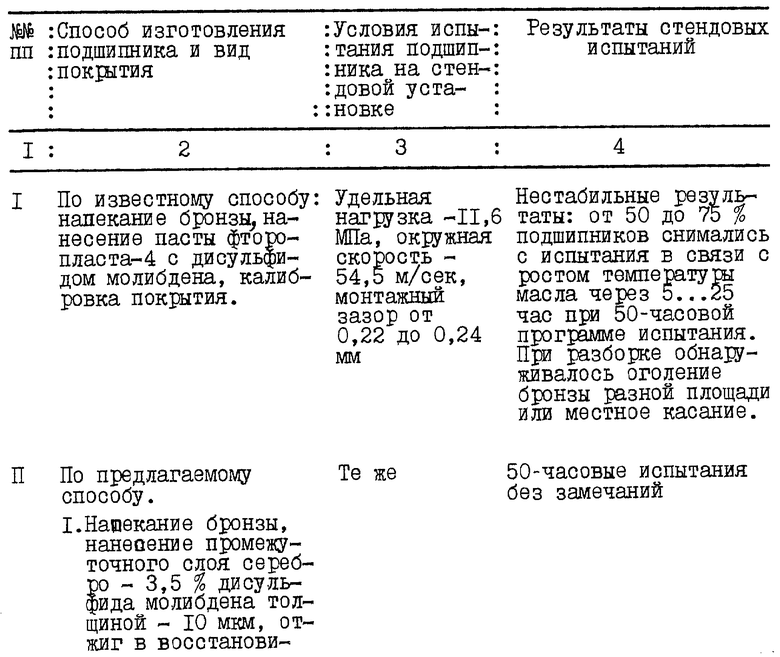

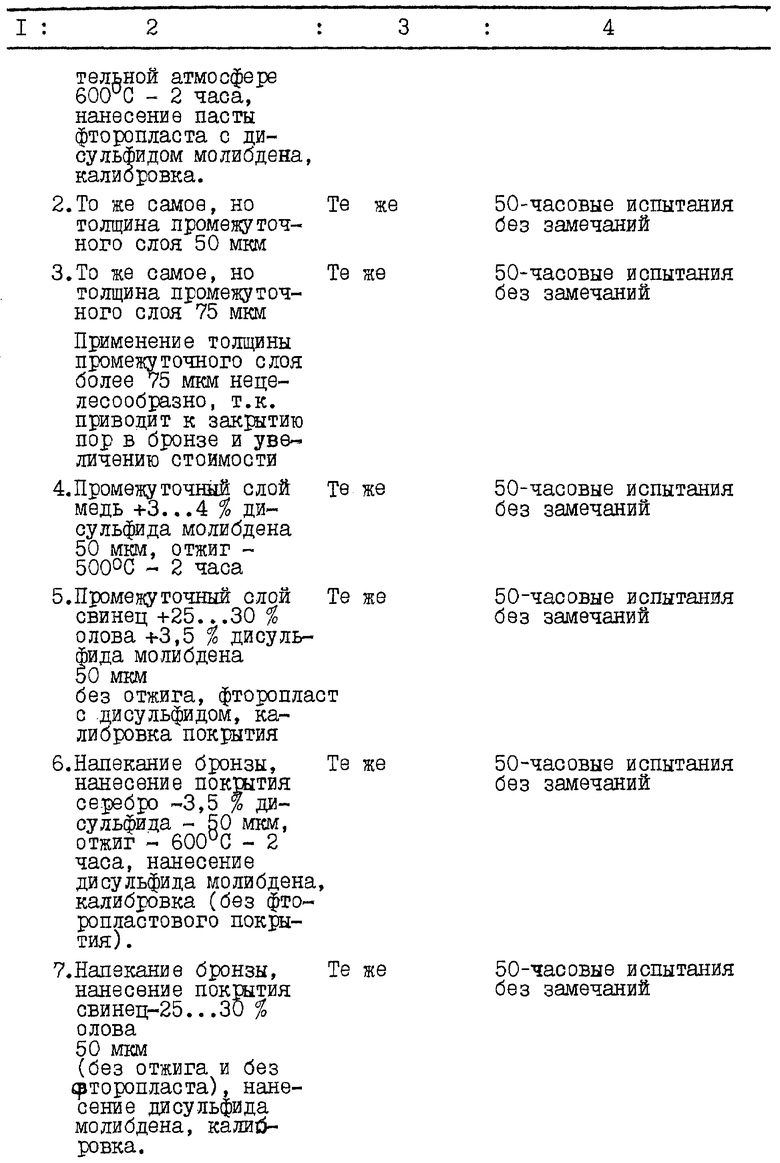

Результаты стендовых испытаний подшипников скольжения, изготовленных по известному и предлагаемому способу в 2-х вариантах (с фторопластовым покрытием и без него), представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ МЕТАЛЛОФТОРОПЛАСТОВОЙ ЛЕНТЫ | 2002 |

|

RU2286231C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛИ С ОДНОВРЕМЕННЫМ НАНЕСЕНИЕМ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ | 2005 |

|

RU2283897C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2274775C2 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ УЗЛА ТРЕНИЯ | 2001 |

|

RU2201431C2 |

| Антифрикционное самосмазывающееся покрытие | 1970 |

|

SU409537A1 |

| Многослойный шатунный вкладыш коленчатого вала | 2023 |

|

RU2813220C1 |

| Способ изготовления вкладышей подшипников скольжения | 1991 |

|

SU1771883A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО МЕТАЛЛОФТОРОПЛАСТОВОГО МАТЕРИАЛА | 2002 |

|

RU2212307C1 |

| Способ изготовления вкладышей подшипников скольжения | 2023 |

|

RU2803208C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВТУЛОК-ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 1991 |

|

RU2025246C1 |

Изобретение относится к способам изготовления подшипников скольжения для редукторов авиационных ГТД. Способ включает напекание бронзы на стальную основу, последующее нанесение антифрикционного покрытия на металлической основе с твердой смазкой толщиной 10...75 мкм. Затем осуществляют нанесение неметаллического покрытия с запрессовкой его в пористый бронзовый слой. В частных случаях осуществления изобретения после нанесения антифрикционного покрытия на металлической основе проводят восстановительный отжиг. Техническим результатом изобретения является разработка способа изготовления подшипника скольжения, повышающего его надежность и работоспособность. 1 з.п. ф-лы, 1 табл.

| СЕМЕНОВ А.П | |||

| и др | |||

| Металло-фторопластовые подшипники | |||

| М.: Машиностроение, 1976, с.93-94 | |||

| Способ изготовления многослойных подшипниковых изделий | 1972 |

|

SU446355A1 |

| 0 |

|

SU402694A1 | |

| Способ изготовления многослойных подшипников | 1987 |

|

SU1468664A1 |

| Способ определения порового давления | 1987 |

|

SU1532690A1 |

Авторы

Даты

2005-12-27—Публикация

2001-08-08—Подача