Изобретение относится к области производства хлористого кальция, который находит широкое применение в химической, лесной, деревообрабатывающей, нефтяной промышленности, в холодильной технике, в строительстве, в качестве противогололедного реагента, в качестве осушителя воздуха.

Известен промышленный способ получения хлорида кальция при обработке известняка соляной кислотой (Позин М.Е. Технология минеральных солей, ч. 1. Л.: Химия, 1970, с. 747).

Растворение известняка производят в стальных баках. Соляную кислоту подают из напорного бака. Получающийся неочищенный раствор хлористого кальция очищают от примесей в стальном реакторе с мешалкой. Очистка от примесей ведется многоступенчато. Раствор отстаивают, фильтруют. Нейтрализацию избыточной щелочности осуществляют, добавляя соляную кислоту. При данном способе выход продукта невысок, очистка отходящих газов с использованием пенного аппарата - неэффективна.

Известен способ получения хлористого кальция (АС СССР №793938, опубликовано 07.01.81.). Сущностью этого способа является то, что в качестве сырья используются шламы производства хлора и каустика и подача соляной кислоты осуществляется в количестве, обеспечивающем рН в реакционной зоне в пределах 3-6. Недостатком этого способа является низкое качество готового продукта и значительное образование загрязненных сточных вод.

Известен способ получения раствора хлористого кальция из дистиллерной жидкости содового производства (АС СССР №842024, опубликовано 30.06.81). Раствор хлористого кальция, полученный данным способом, требует дополнительных затрат на его очистку из-за значительного количества примесей.

Известен способ получения хлористого кальция путем взаимодействия соляной кислоты с твердым карбонатом кальция в закрытом вертикальном ректоре (заявка Франции №2446255, опубликована 08.08.80 г.). К недостаткам этого способа можно отнести низкое качество продукта.

Известен способ очистки раствора хлористых солей от нерастворимых примесей путем обработки его флокулянтом. В качестве флокулянта используют водный раствор полиакриламида с массовой долей 0,2-0,3%, модифицированный формалином, при весовом отношении к сумме нерастворимых примесей 1:500-1:1500 (АС СССР №649652, опубликовано 28.02.1979 г.) К недостаткам способа очистки относится возможность очистки растворов хлористого кальция с массовой долей не более 28,8%, однако в соответствии с ГОСТ 450-77 «Кальций хлористый технический. Технические условия» кальций хлористый марки «жидкий» должен иметь массовую долю не менее 35%. Кроме того, образующуюся сгущенную часть с массовой долей хлористого кальция 19,8% не направляют на дальнейшее отделение целевого продукта, а транспортируют в хвостохранилище.

Наиболее близким к предлагаемому способу является способ получения хлористого кальция через взаимодействие кальцийсодержащего сырья с соляной кислотой с последующим пропусканием образовавшегося кислого раствора кислого хлористого кальция через CaCO3 и образовавшегося кислого углекислого газа через СаСО3 и CaCl2 (Патент РФ №2291109, опубликован 10.01.07 г.). Недостатком этого способа является значительное пенообразование на стадии растворения кальцийсодержащего сырья (в особенности при использовании известняковой муки), а также не исключены залповые выбросы хлористого водорода, что потребует дополнительной его очистки.

Целью предлагаемого способа является создание способа производства высокочистого раствора хлористого кальция, позволяющего повысить выход продукта, увеличить производительность процесса, сократить количество отходов и вредных веществ, выбрасываемых в атмосферу.

Поставленная цель достигается за счет того, что способ производства высокочистого раствора хлористого кальция включает в себя взаимодействие кальцийсодержащего сырья с соляной кислотой, нейтрализацию кислого раствора известковым молоком, очистку абгазов, осветление нейтрализованного раствора хлористого кальция в присутствии флокулянта, выбранного из полиакриламидной группы, причем сгущенная часть раствора хлористого кальция из сгустителя подается на фильтрование в присутствии флокулянта, выбранного из полиакриламидной группы, с получением товарного продукта - раствора хлористого кальция, а абгазы производства, содержащие примесь в виде хлористого водорода, направляются в пеногаситель и далее на доочистку в скруббер Вентури, орошаемый раствором хлористого кальция.

Взаимодействие известняка с соляной кислотой с образованием хлористого кальция, воды и углекислого газа протекает по следующему уравнению реакции:

СаСО3+2HCl→CaCl2+H2O+CO2↑

При добавлении известкового молока происходит нейтрализация избыточной соляной кислоты по уравнению:

2HCl+Са(ОН)2→CaCI2+2H2O

Для удаления из раствора хлористого кальция примесей в виде образовавшихся при растворении породы карбонатной хлористого магния, алюминия, железа и перевода их в гидроксиды, нерастворимые в воде, полученный кислый раствор нейтрализуется известковым молоком по следующим реакциям:

MgCl2+Са(ОН)2→Mg(ОН)2+CaCl2

2FeCl3+3Са(ОН)2→2Fe(ОН)3+3CaCl2

2AlCl3+3Са(ОН)2→2Al(ОН)3+3CaCl2.

Осветление раствора хлористого кальция проводится в специальном аппарате-сгустителе. Использование специального аппарата-сгустителя позволяет добиться лучшего отстаивания нерастворимого в воде осадка, следовательно, повысить производительность процесса.

Аппарат-сгуститель может быть выполнен в различных вариантах. Наиболее предпочтительным является аппарат-сгуститель следующей конструкции: вертикальный цилиндрический аппарат с коническим днищем. Коническое днище имеет по центру конус с углом наклона 45°, на котором установлены штуцеры разгрузки шлама и аварийного сброса. Сгуститель оснащен питающим колодцем, установленным по центру, для подачи неосветленного раствора хлористого кальция (питания), а также вращающимся валом с четырьмя граблинами, двумя длинными и двумя короткими. Граблины оборудованы скребками, смонтированными таким образом, чтобы очищать днище сгустителя за один оборот. Кроме того, граблины оснащены механизмом подъема/опускания, при этом граблины могут быть подняты на высоту 300 мм. Для удобства обслуживания сгуститель оснащен мостом, на котором расположены системы управления процессом и граблинами, привод граблин.

Для укрупнения и эффективного осаждения частиц нерастворимого осадка в неосветленный раствор хлористого кальция подают высокомолекулярный флокулянт, выбранный из полиакриламидной группы.

Флокулянт подается в неосветленный раствор хлористого кальция в количестве 0,0004-0,001% от веса раствора хлористого кальция. Наиболее предпочтительной является концентрация 0,0007%. Использование флокулянта в меньших количествах не позволяет добиться эффективного укрупнения и осаждения частиц нерастворимого осадка. Повышение количества флокулянта выше описанных значений является экономически нецелесообразным.

Шлам, образующийся в аппарате-сгустителе, представляет собой суспензию нерастворимых в воде веществ с массовой долей 9-11% в растворе хлористого кальция.

Раствор хлористого кальция является густой, вязкой, медленно фильтрующейся жидкостью. Шлам, образующийся в аппарате-сгустителе, представляющий собой суспензию нерастворимых в воде веществ, содержит коллоидные образования осажденного гидроксида железа (III) и других примесей, присутствующих в исходном известняке и осаждаемых известковым молоком. Для укрупнения частиц нерастворимого осадка и эффективного фильтрования сгущенной части раствора хлористого кальция в поток сгущенной части, направляемой на фильтрование, подают высокомолекулярный флокулянт, выбранный из полиакриламидной группы.

Фильтрование шлама, образующегося в аппарате-сгустителе, приводит к получению фильтрата в виде товарного продукта (раствора хлористого кальция) и влажного осадка с массовой долей нерастворимых в воде веществ 48-52%.

Фильтрование шлама, образовавшегося в аппарате-сгустителе после отделения осветленного раствора хлористого кальция, позволяет снизить количество отходов, повысить выход продукта и производительность процесса.

Фильтрование сгущенного шлама может быть реализовано любым известным способом, наиболее предпочтительно на пресс-фильтре с применением флокулянта в количестве 0,0004-0,001% от веса раствора хлористого кальция. Наиболее предпочтительной является концентрация 0,0007%. Выход товарного продукта составляет 95-97% от исходного шлама, поступающего на стадию фильтрования.

Как было показано выше, при взаимодействии карбонатной породы с соляной кислотой образуется углекислый газ. Подаваемая на растворение соляная кислота увлекается вместе с образующимся углекислым газом в виде пузырьков, состоящих из хлористого водорода и углекислого газа. Таким образом, абгазы раствора хлористого кальция содержат примесь в виде хлористого водорода.

Эффективная очистка отходящих абгазов от хлористого водорода осуществляется с помощью двухступенчатой системы газоочистки. Система газоочистки состоит из двух скрубберов Вентури, работающих в качестве первой и второй ступени газоочистки и пеногасителя. Скрубберы Вентури орошаются раствором хлористого кальция.

Скруббер Вентури, работающий в качестве первой ступени мокрой очистки отходящих газов от хлористого водорода, представляет собой приемную емкость, к которой через трубу Вентури подводится отходящий газ с хлористым водородом и распыляемый через специальную форсунку раствор хлористого кальция. В состав трубы Вентури входит штуцер ввода потока абгазов, конфузор, горловина, диффузор, штуцер подвода орошающей жидкости и форсунка. Приемная емкость служит в качестве

брызгоуловителя орошающей жидкости и конструктивно выполнена в виде вертикального цилиндрического корпуса с нижним коническим днищем. На крышке корпуса размещены штуцер для ввода газожидкостной среды, штуцер для отвода очищенного газа. На днище корпуса размещен штуцер для отвода раствора хлористого кальция на всос насоса и опорожнения приемной емкости. На боковой поверхности корпуса скруббера размещен штуцер для подвода орошающей жидкости в сопло струйного насоса. Поток жидкости выходит из сопла с высокой скоростью, проходит через камеру смешения и создает в ней разрежение. Вследствие этого жидкость из окружающего насос объема увлекается внутрь камеры смешения и выбрасывается тангенциально к внутренней стенке емкости, создавая в ней непрерывную циркуляцию. Газовый поток проходит через конфузор и горловину, где его скорость резко увеличивается.

Скруббер Вентури, работающий в качестве второй ступени мокрой очистки отходящих газов от хлористого водорода, состоит из трубы Вентури, приемной емкости и сепаратора. Его конструктивное отличие от скруббера Вентури первой ступени состоит в том, что в трубу Вентури дополнительно установлены цилиндрическая горловина и диффузор, а на входе в эту горловину вторая распылительная форсунка. Кроме того, для предотвращения брызгоуноса раствора хлористого кальция с очищенными газами на выходе газового потока установлен сепаратор с центробежным каплеотделителем. Конструктивно сепаратор выполнен в виде вертикального цилиндрического корпуса, в нижней части которого установлен центробежный каплеотделитель с коническим завихрителем и сливными патрубками.

Пеногаситель представляет собой вертикальную закрытую цилиндрическую емкость с коническим днищем.

Принципиальная схема получения высокочистого раствора хлористого кальция представлена на рис. 1.

Предлагаемый способ производства высокочистого раствора хлористого кальция иллюстрируется следующим примером.

Пример

Карбонатная порода состава: СаСО3 - 95% мас., MgCO3 - 1,05% мас., полуторные окислы - 1,59% мас., примеси, нерастворимые в соляной кислоте, - 2,38% мас. с массовым расходом 10,7 т/час из бункера 1 (рис. 1) и раствор соляной кислоты с массовой долей HCl 34,6% с расходом 22,7 т/час из емкости 2 поступают в растворитель 3. В растворителе 3 происходит растворение карбонатной породы с образованием кислого раствора CaCl2. Время пребывания в растворителе 3 составляет 2 часа. Из растворителя 3 кислый раствор CaCl2 с массовой долей CaCl2 39,1%, MgCl2 0,44%, HCl 0,15% с расходом 28,8 т/час поступает в реактор-нейтрализатор 4, туда же поступает известковое молоко с массовой долей Са(ОН)2 19,7% с расходом 1,4 т/час. Нейтрализованный раствор CaCl2 с массовой долей CaCl2 38,6% с расходом 30,2 т/час поступает в сгуститель 9, где происходит осветление нейтрализованного раствора CaCl2, туда же подается раствор флокулянта - полиакриламида марки Praestol производства фирмы Ashland (США) с массовой долей 0,1% и расходом 0,17 т/час.

Время пребывания в сгустителе 9 - один час. Из сгустителя 9 осветленный раствор хлористого кальция с массовой долей CaCl2 38,4% с расходом 26,7 т/час поступает в сборник готовой продукции 10. Сгущенная часть состава: CaCl2 - 38,6%, нерастворимый в воде остаток - 9,13%, MgCl2 - 0,18% с расходом 3,6 т/час из сгустителя 3 поступает на фильтрование в пресс-фильтр 11, туда же подается раствор флокулянта - полиакриламида марки Praestol с массовой долей 0,1% и расходом 0,5 т/час.

Фильтрат из пресс-фильтра 11, раствор с массовой долей CaCl2 36,4%, с расходом 3,5 т/час направляется в сборник готовой продукции 10, а шлам состава: CaCl2 - 19,0% мас., MgCl2 - 0,1% мас., нерастворимый в воде остаток - 50, 6 % мас. с расходом 0,65 т/час направляется на известкование почв.

Кислые абгазы с пеной со стадии растворения породы карбонатной в растворителе 3 состава: углекислый газ - 99,95% мас., хлористый водород - 0,05% мас., от реактора-нейтрализатора 4, емкости соляной кислоты 2 вентилятором 8 направляются на осаждение пены в пеногаситель 5 и далее на очистку от хлористого водорода в скруббер Вентури 6 и, для окончательного улавливания хлористого водорода, в скруббер Вентури 7. Раствор хлористого кальция из приемной емкости скруббера Вентури 6 с массовой долей CaCl2 38,5% с расходом 16,6 т /час насосом через штуцер вводится в конфузор трубы Вентури скруббера 6 и равномерно распыляется форсункой на капли (первичное дробление), а попадая в горловину, распыляется на более мелкие капли (вторичное дробление) за счет энергии газового потока. Давление после насоса не более 0,5 МПа. Объемный расход раствора хлористого кальция на орошение в трубу Вентури скруббера 6, в количестве не менее 8 м3/ч, регулируется изменением частоты вращения электродвигателя насоса, с помощью частотного преобразователя. Вакуум на входе абгазов в трубу Вентури скруббера 6, минус 1-минус 2 кПа, контролируется прибором и регулируется заслонкой, установленной на трубопроводе подсоса воздуха из атмосферы. Вакуум абгазов на выходе из скруббера 6, минус 2 - минус 3,5 кПа.

Очистка газовой смеси основана на абсорбции газовых частиц хлористого водорода поверхностью орошающей жидкости. Распыленные капли орошающей жидкости вместе с газовым потоком проходят через диффузор, где скорость газового потока уменьшается, и попадают в приемную емкость скруббера 6. В диффузоре капли жидкости за счет возросшей турбулентности газожидкостного потока и соударений между собой укрупняются. В приемной емкости скорость газожидкостной смеси резко падает, а газовый поток меняет направление движения на 180°. Капли за счет сил гравитации и инерционных сил отделяются от газового потока и собираются в нижней части приемной емкости скруббера 6. Очищенный от капель раствора газовый поток далее поступает на вторую ступень очистки в скруббер Вентури 7, проходит через конфузор и горловину, где его скорость резко увеличивается. Раствор хлористого кальция из приемной емкости скруббера Вентури 7 насосом через штуцер вводится в конфузор трубы Вентури скруббера 7 и равномерно распыляется верхней форсункой на капли (первичное дробление), а попадая в горловину, распыляется на более мелкие капли (вторичное дробление) за счет энергии газового потока. Давление после насоса не более 0,5 МПа.

В нижнем диффузоре возрастает турбулентность газожидкостного потока и в него нижней форсункой дополнительно распыляется орошающая жидкость. Затем газожидкостный поток входит во вторую горловину, которая имеет большую длину и через диффузор поступает в приемную емкость скруббера 7. Это увеличивает абсорбционную поверхность орошающей жидкости, увеличивает время контакта газовой и жидкой фаз и обеспечивает нужную степень очистки слабозагрязненного хлористым водородом газового потока, поступающего в скруббер 7, до допустимых норм выброса в окружающую среду.

Объемный расход раствора хлористого кальция на орошение скруббера 7 составляет не менее 8 м3/ч на нижнюю форсунку. Вакуум абгазов на выходе из скруббера 7 в пределах минус 4 минус 5,5 кПа.

Далее газовый поток, проходя через межлопастные каналы центробежного каплеотделителя, входит в корпус сепаратора. Уносимые газовым потоком мелкие капли раствора хлористого кальция отбрасываются за счет инерционных сил к стенкам сепаратора и отводятся через сливные патрубки в приемную емкость скруббера 7. Очищенный от хлористого водорода и капель раствора хлористого кальция газовый поток вентилятором 8 выводится в атмосферу.

Раствор хлористого кальция в приемную емкость скруббера 7 подается насосом из реактора-нейтрализатора 4. Отработанный раствор хлористого кальция из скруббера 7 отводится постоянно самотеком в скруббер 6.

Значение водородного показателя рН раствора хлористого кальция в приемной емкости скруббера 7 поддерживается в пределах от 4 до 7. Расход раствора хлористого кальция в приемную емкость скруббера 7 из реактора-нейтрализатора 4 с помощью насоса поддерживается в пределах от 4 до 20 м3/ч.

Абгазы, очищенные от хлористого водорода, с массовой долей HCl 0,0003% с расходом 4,5 т/час выбрасываются в атмосферу.

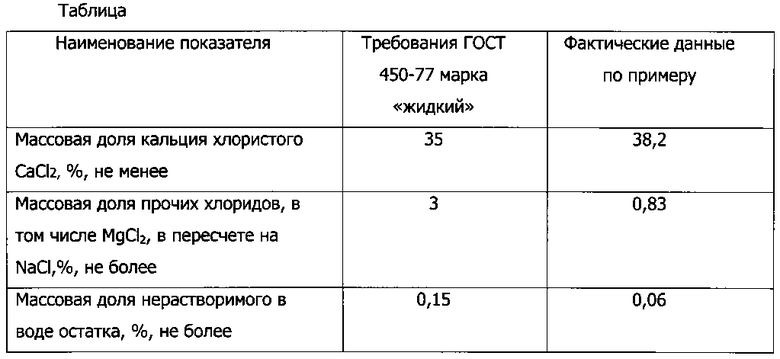

Показатели качества высокочистого раствора хлористого кальция, полученного по примеру, приведены в таблице.

Данные, приведенные в таблице, показывают, что высокочистый раствор хлористого кальция, полученный по предлагаемому способу, соответствует требованиям ГОСТ 450-77 марке «жидкий».

Как видно из приведенного примера, фильтрование сгущенной части позволяет повысить выход продукта, высокочистого раствора хлористого кальция, на 12,4% (в пересчете на 100% CaCl2).

Приведенный пример является иллюстрацией и не ограничивает область применения заявленного изобретения.

Приведенный пример показывает, что использование предложенного способа производства высокочистого раствора хлористого кальция позволяет повысить выход продукта, увеличить производительность процесса, сократить количество отходов и вредных веществ, выбрасываемых в атмосферу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ОЧИСТКИ ВОДНЫХ РАСТВОРОВ ХЛОРИДОВ МЕТАЛЛОВ ОТ ПРИМЕСЕЙ ЖЕЛЕЗА И СУЛЬФАТ-ИОНОВ | 2008 |

|

RU2373140C1 |

| СПОСОБ ОЧИСТКИ ВОДНЫХ РАСТВОРОВ ХЛОРИДОВ МЕТАЛЛОВ ОТ СУЛЬФАТ-ИОНОВ | 2006 |

|

RU2334678C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОКСИХЛОРИДОВ АЛЮМИНИЯ | 2010 |

|

RU2442748C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ОТХОДОВ ТИТАНО-МАГНИЕВОГО ПРОИЗВОДСТВА | 2003 |

|

RU2230601C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СГУЩЕНИЯ ПУЛЬПЫ | 2007 |

|

RU2373987C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2006 |

|

RU2315713C2 |

| СПОСОБ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ПРИ ОСУЩЕСТВЛЕНИИ ПЛАЗМЕННОГО РОЗЖИГА И СТАБИЛИЗАЦИИ ГОРЕНИЯ ПЫЛЕУГОЛЬНОГО ТОПЛИВА | 2007 |

|

RU2377053C2 |

| Способ очистки газов и устройство для его осуществления | 2017 |

|

RU2650967C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ СЫРЬЯ, СОДЕРЖАЩЕГО СУЛЬФАТЫ | 1996 |

|

RU2095481C1 |

| СПОСОБ ДОБЫЧИ И ПЕРЕРАБОТКИ КАЛИЙНО-МАГНИЕВЫХ РУД НА МЕТАЛЛИЧЕСКИЙ МАГНИЙ | 1996 |

|

RU2117152C1 |

Изобретение может быть использовано в химической, лесной, деревообрабатывающей, нефтяной промышленности, в холодильной технике, в строительстве, в производстве противогололедных реагентов. Способ производства высокочистого раствора хлористого кальция включает взаимодействие кальцийсодержащего сырья с соляной кислотой, отстаивание, осветление нейтрализованного раствора хлористого кальция в присутствии флокулянта, отделение осветленного раствора хлористого кальция. Осветление раствора хлористого кальция проводят в сгустителе. Флокулянт выбирают из полиакриламидной группы. Сгущенную часть раствора из сгустителя подают на фильтрование на пресс-фильтр с применением раствора флокулянта, выбранного из полиакриламидной группы, с получением высокочистого раствора хлористого кальция. Дозировка флокулянта 0,0004-0,001% от веса сгущенного шлама хлористого кальция. Абгазы производства, содержащие примесь хлористого водорода, направляют в пеногаситель и далее на доочистку в скрубберы Вентури, орошаемые раствором хлористого кальция. Изобретение позволяет снизить количество отходов, повысить выход продукта и производительность процесса. 1 з.п. ф-лы, 1 ил., 1 табл., 1 пр.

1. Способ производства высокочистого раствора хлористого кальция, включающий в себя стадии взаимодействия кальцийсодержащего сырья с соляной кислотой, отстаивания, осветления нейтрализованного раствора хлористого кальция в присутствии флокулянта, выбранного из полиакриламидной группы, и отделения осветленного раствора хлористого кальция, отличающийся тем, что осветление раствора хлористого кальция осуществляют в сгустителе, сгущенную часть раствора хлористого кальция из сгустителя подают на фильтрование на пресс-фильтр с применением раствора флокулянта, выбранного из полиакриламидной группы, с дозировкой 0,0004-0,001% от веса сгущенного шлама хлористого кальция, с получением товарного продукта - высокочистого раствора хлористого кальция, а абгазы производства, содержащие примесь в виде хлористого водорода, направляют в пеногаситель и далее на доочистку в скрубберы Вентури, орошаемые раствором хлористого кальция.

2. Способ по п. 1, отличающийся тем, что осветление раствора хлористого кальция проводится с применением раствора флокулянта, выбранного из полиакриламидной группы, с дозировкой 0,0004-0,001% от веса раствора хлористого кальция.

| EA 201070900 А1, 28.02.2011 | |||

| Способ очистки раствора хлористых солей | 1977 |

|

SU649652A1 |

| Непрерывно и автоматически работающее устройство для обезвоживания обработанного коагулянтом осветленного шлама | 1990 |

|

SU1836302A3 |

| US 5683583 A, 04.11.1997 | |||

| Способ очистки отходящих газов литейного производства | 1980 |

|

SU946619A1 |

| Способ генерирования газовой фазы в процессе межфазной поликонденсации | 1979 |

|

SU774038A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛЬЦИЯ | 2004 |

|

RU2291109C2 |

| Пенный аппарат | 1989 |

|

SU1657217A1 |

Авторы

Даты

2016-11-10—Публикация

2014-07-24—Подача