ОБЛАСТЬ ТЕХНИКИ

[0001] Изобретение относится к системе высокого давления для многократного гидравлического разрыва пласта и системе трубного гидравлического клапана (ТГК) для соединения с эксплуатационной колонной для обеспечения возможности изоляции перспективного пласта внутри скважины. В частности, эта система обеспечивает возможность доступа к подземному пласту для гидравлического разрыва перспективного пласта и добычи углеводородного сырья. Система в целом содержит систему подсчета пробок, систему захвата пробки и клапанную систему, при этом сбрасывание группы пробок вниз по эксплуатационной колонне позволяет последовательно захватывать отдельные пробки внутри отдельных ТГК для последовательных операций гидравлического разрыва пласта.

УРОВЕНЬ ТЕХНИКИ

[0002] В нефтегазодобывающей промышленности во время операций по заканчиванию скважины часто необходимо проводить различные операции в разных зонах внутри скважины с целью повышения добычи из скважины. То есть в пределах конкретной скважины может быть множество зон экономического интереса, к которым после бурения и/или обсаживания оператор может захотеть получить доступ непосредственно через скважину и/или выполнить перфорацию обсадной колонны с целью проведения операций по гидравлическому разрыву пласта, чтобы вызвать приток углеводородов из пласта в скважину для добычи.

[0003] В прошлом существовал ряд технологий, которые операторы применяли в обсаженных скважинах для изоляции одного или более перспективных пластов для получения доступа к пласту, а также для проведения операций по гидравлическому разрыву пласта. В самом простом случае в обсаженной скважине может быть необходимо просто выполнить перфорацию в правильном месте для обеспечения потока углеводородов в скважину. В этом случае в обсадной колонне скважины (и любом примыкающем цементе) может быть выполнено отверстие в требуемом месте, чтобы внутреннее пространство обсадной колонны скважины открылось в пласт и углеводороды могли перемещаться из пласта во внутреннее пространство скважины.

[0004] Хотя в прошлом и применяли эту базовую технологию, в целом было установлено, что выполнение перфорации стальной обсадной колонны/цемента в требуемой зоне является более сложным и более подвержено осложнениям, чем размещение специальных участков обсадной колонны рядом с перспективным пластом с последующим открытием этого участка, после того как скважина была обсажена. В целом, если специальный участок обсадной колонны расположен смежно с перспективным пластом, то, чтобы эффективно открыть одно или более окон в участке обсадной колонны без необходимости физического сквозного прорезания стальной обсадной колонны, могут быть применены различные технологии.

[0005] В других случаях, в частности, если необходимо выполнить гидравлический разрыв одной или более зон пласта, были разработаны системы и технологии для изоляции определенных участков скважины с целью как обеспечения возможности выборочного открытия специальных окон в обсадной колонне, так и проведения операций по гидравлическому разрыву пласта в пределах одной зоны.

[0006] Одна такая технология заключается во встраивании пакерных элементов и различных специальных деталей оборудования в одну или более колонн насосно-компрессорных труб, спуске колонн(ы) насосно-компрессорных труб в скважину и проведении различных гидравлических операций для осуществления открытия окон в колоннах насосно-компрессорных труб.

[0007] Важным является то, что, хотя эти технологии и являются эффективными, существует необходимость в системах и способах, которые снижают сложность таких систем. То есть любая операция с участием скважинного оборудования является дорогостоящей с точки зрения капитальных/амортизационных затрат и времени, необходимых для осуществления таких операций. Таким образом, поскольку сложность оборудования и/или время затраты/трудовые ресурсы, необходимые для проведения таких операций, могут быть уменьшены, такие системы могут обеспечивать значительные экономические преимущества для оператора.

[0008] В прошлом, такие технологии изоляции участков скважины включали системы, которые применяют шары внутри колонны насосно-компрессорных труб для обеспечения возможности изоляции последовательных областей колонны насосно-компрессорных труб. В этих системах шар сбрасывается/движется под действием давления, создаваемого насосом, вниз по колонне насосно-компрессорных труб, где он может входить в зацепление со специальными посадочными местами внутри колонны и тем самым герметически изолировать нижний участок скважины от верхнего участка скважины. В прошлом, с целью гарантирования того, что нижний участок будет уплотнен до верхнего участка, группа шаров, имеющих отличающиеся диаметры, сбрасывалась в трубу, начиная с шара с наименьшим диаметром и двигаясь вверх по стволу скважины с большими шарами. Как правило, каждый шар может отличаться по диаметру на 1/8 дюйма и будет входить в зацепление с внутрискважинным посадочным местом, имеющим такой размер, чтобы входить в зацепление только с шаром определенного диаметра. Хотя эта система и является эффективной, на практике она ограничена диапазоном диаметров шара. То есть для обеспечения изоляции 16 перспективных пластов наименьший шар должен быть на 2 дюйма меньше в диаметре по сравнению с наибольшим шаром. В результате, существуют практические ограничения в количестве зон, которые могут быть встроены в колонну насосно-компрессорных труб, что, таким образом, ограничивает количество зон, которые могут быть подвергнуты гидравлическому разрыву. Так как в современной скважине может потребоваться провести приблизительно до 40 операций по гидравлическому разрыву пласта, и возможно более 40 гидравлических разрывов пласта, то известные на сегодняшний день системы сброса и захвата шара не могут быть применены в таких скважинах.

[0009] Таким образом, существует необходимость в системе, которая не ограничена размером сбрасываемых шаров и которая может обеспечить размещения значительно большего количества окон для гидравлического разрыва в колонне насосно-компрессорных труб.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0010] В соответствии с данным изобретением предлагается система трубного гидравлического клапана (ТГК) для соединения с эксплуатационной колонной для обеспечения возможности изоляции перспективного пласта внутри скважины, для обеспечения доступа к подземному пласту для гидравлического разрыва перспективного пласта и добычи углеводородного сырья, при этом ТГК имеет внутреннее проходное отверстие, обеспечивающее пробке возможность прохождения через ТГК, причем ТГК содержит: систему подсчета пробок, имеющую конец, располагаемый выше по стволу скважины, для соединения с эксплуатационной колонной и систему взаимодействия с пробкой, проходящей через внутреннее проходное отверстие, причем система взаимодействия с пробкой предназначена для подсчета следующих одна за другой пробок, проходящих через систему подсчета пробок, и для запуска первого гидравлического события по достижении предварительно заданного количества пробок, проходящих через внутреннее проходное отверстие; систему захвата пробки, функционально соединенную с системой подсчета пробок, при этом система подсчета пробок в ответ на первое гидравлическое событие вызывает захват пробки внутри ТГК при запуске первого гидравлического события; клапанную систему, функционально соединенную с системой подсчета пробок и системой захвата пробки, при этом клапанная система, содержащая клапан, в ответ на захват пробки открывает этот клапан для обеспечения возможности потока жидкости через внутреннее проходное отверстие наружу ТГК.

[0011] В одном варианте реализации изобретения система взаимодействия с пробкой содержит по меньшей мере один штырь, соединенный с зубчатым храповиком, и пробочный поршень, при этом взаимодействие пробки, проходящей через внутреннее проходное отверстие, по меньшей мере с одним штырем продвигает зубчатый храповик на расстояние, соответствующее одному зубу.

[0012] В другом варианте реализации изобретения зубчатому храповику может быть предварительно задана возможность перемещения на множество расстояний, соответствующих одному зубу, перед запуском первого гидравлического события, соответствующего общему количеству пробок, проходящих через внутреннее проходное отверстие.

[0013] В одном варианте реализации изобретения, когда зубчатый храповик прошел предварительно заданное расстояние, система подсчета пробок обеспечивает гидравлической жидкости возможность прохождения из внутреннего проходного отверстия для оказания давления на пробочный поршень и обеспечения перемещения пробочного поршня в направлении вниз по стволу скважины.

[0014] В другом варианте реализации изобретения система дополнительно содержит первый гидравлический канал между системой подсчета пробок и системой захвата пробки, и при этом перемещение пробочного поршня в направлении вниз по стволу скважины открывает первый гидравлический канал, позволяющий гидравлической жидкости протекать к поршню захвата пробки внутри системы захвата пробки, и при этом поршень захвата пробки реагирует на поток гидравлической жидкости через первый гидравлический канал так, что это вызывает перемещение поршня захвата пробки в направлении вниз по стволу скважины.

[0015] В одном варианте реализации изобретения перемещение поршня захвата пробки в направлении вниз по стволу скважины сужает часть внутреннего проходного отверстия внутри системы захвата пробки для предотвращения прохождения пробки через систему захвата пробки.

[0016] В другом варианте реализации изобретения система дополнительно содержит замок захвата пробки, функционально соединенный с системой захвата пробки, при этом замок захвата пробки выполнен с возможностью взаимодействия с поршнем захвата пробки для предотвращения полного перемещения поршня захвата пробки в направлении вверх по стволу скважины.

[0017] В одном варианте реализации изобретения система может также содержать клапанный поршень, причем, когда система захвата пробки удерживает пробку, на клапанный поршень воздействует находящаяся внутри внутреннего проходного отверстия гидравлическая жидкость, вызывающая перемещение клапанной системы в направлении вниз по стволу скважины для открытия клапана.

[0018] В другом варианте реализации изобретения система подсчета пробок содержит процессор и систему электропитания, функционально соединенные с системой взаимодействия с пробкой и с электромагнитным клапаном или электромотором для регулирования потока гидравлической жидкости через гидравлический канал, при этом пробка, проходящая через внутреннее проходное отверстие, учитывается процессором, и, после подсчета предварительно заданного количества пробок, процессор открывает электромагнитный клапан, тем самым запуская первое гидравлическое событие.

[0019] В другом варианте реализации изобретения система взаимодействия с пробкой содержит по меньшей мере один подвижный штырь, функционально соединенный с электрической цепью, при этом взаимодействие пробки по меньшей мере с одним штырем при прохождении пробки через внутреннее проходное отверстие перемещает штырь и замыкает или размыкает электрическую цепь и отправляет сигнал о том, что пробка прошла, на процессор. Система взаимодействия с пробкой может содержать два подвижных штыря, расположенных на расстоянии друг от друга в продольном направлении во внутреннем проходном отверстии, при этом каждый штырь находится в функциональном взаимодействии с электрической цепью, причем указанные два штыря обеспечивают процессору возможность определять направление, в котором пробка прошла во внутреннем проходном отверстии. Два штыря могут быть расположены на расстоянии друг от друга для обеспечения пробке возможности выхода из взаимодействия с одним из штырей до входа во взаимодействие со вторым штырем. Два штыря могут не совпадать по фазе друг с другом вдоль внутреннего проходного отверстия.

[0020] В дополнительном варианте реализации изобретения время между тем, как процессор определит, что предварительно заданное количество пробок было подсчитано, и запуском первого гидравлического события программируется.

[0021] В другом варианте реализации изобретения изобретение предусматривает систему трубного гидравлического клапана для соединения с колонной насосно-компрессорных труб для изоляции перспективного пласта внутри скважины, для обеспечения доступа к подземному пласту для гидравлического разрыва перспективного пласта и добычи углеводородного сырья, причем система трубного гидравлического клапана содержит: наружную муфту, имеющую соединители, располагаемые выше и ниже по стволу скважины, для прикрепления системы трубного гидравлического клапана к колонне насосно-компрессорных труб, причем наружная муфта содержит: систему подсчета пробок внутри наружной муфты, причем система подсчета пробок имеет: по меньшей мере одну поверхность взаимодействия с пробкой для обнаружения перемещения пробки мимо системы подсчета пробок; гидравлическую систему запуска, выполненную с возможностью запуска системы улавливания пробки, в случае когда предварительно заданное количество пробок прошло мимо системы подсчета пробок; при этом система улавливания пробки функционально соединена с системой подсчета пробок и выполнена с возможностью реагирования на то, когда гидравлическая система запуска приводит в действие удерживающую пробку поверхность и тем самым удерживает пробку внутри системы улавливания пробки и герметично отделяет расположенный ниже по стволу скважины участок колонны насосно-компрессорных труб от расположенного выше по стволу скважины участка колонны насосно-компрессорных труб в месте расположения пробки; и клапанную систему, функционально соединенную с системой улавливания пробки, при этом клапанная система содержит клапан, функционально соединенный по меньшей мере с одним отверстием в наружной муфте, причем клапанная система выполнена с возможностью реагирования на давление гидравлической жидкости для открытия указанного клапана, когда пробка удерживается в системе улавливания пробки.

[0022] В другом аспекте изобретение предусматривает способ приведения в действие гидравлического клапана в эксплуатационной колонне, содержащей множество трубных гидравлических клапанов (ТГК) по пункту 1 формулы изобретения и соответствующих пакерных элементов, встроенных в нее, включающий этапы: а) повышения давления в эксплуатационной колонне до первого давления для установки пакерных элементов внутри скважины; b) повышения давления внутри эксплуатационной колонны до уровня второго давления, достаточного для осуществления разрушения первого срезного штифта внутри ТГК; с) сброса пробки в эксплуатационную колонну, при том, что пробка предназначена для последовательного взаимодействия с системами подсчета пробок внутри каждого ТГК, причем, когда взаимодействие пробки с ТГК запускает первое гидравлическое событие, первый срезной штифт разрушается для осуществления захвата пробки внутри ТГК и открытия клапана; и d) повышения давления внутри эксплуатационной колонны до уровня третьего давления для осуществления гидравлического разрыва скважины.

[0023] В одном варианте реализации изобретения каждый из этапов b)-d) повторяется для каждого ТГК внутри эксплуатационной колонны.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0024] Данное изобретение описывается со ссылкой на прилагаемые графические материалы, на которых:

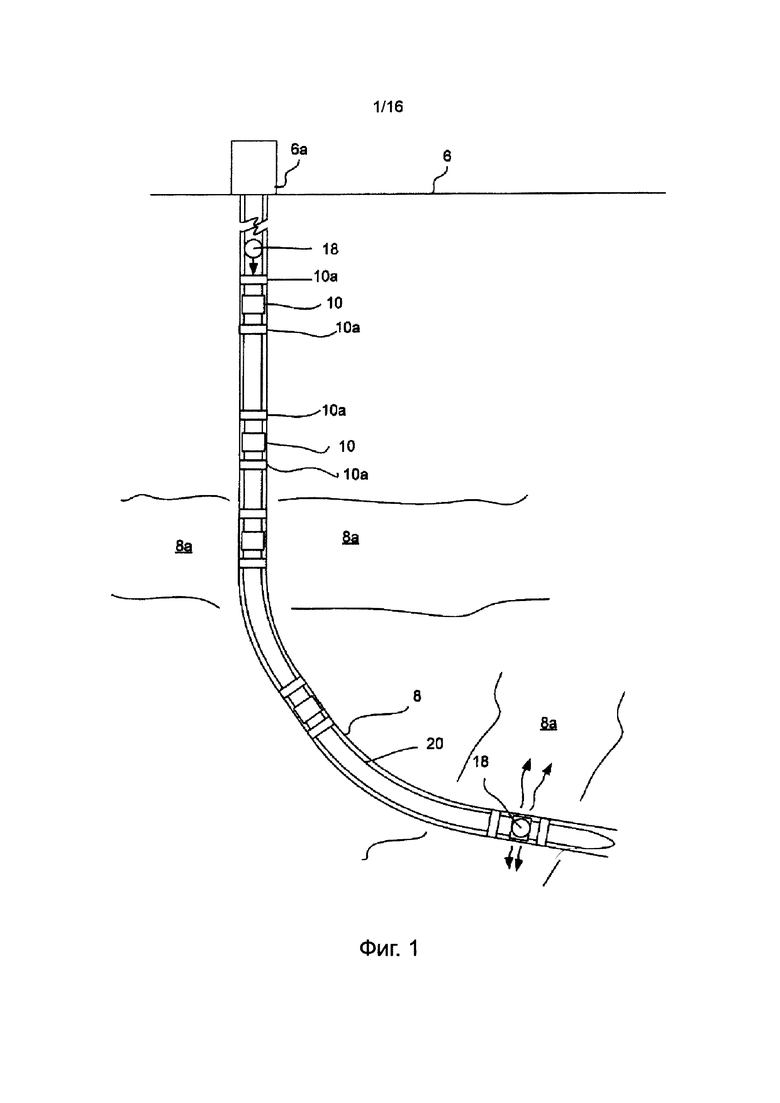

Фиг. 1 является схематическим представлением развернутой обсадной колонны или эксплуатационной колонны насосно-компрессорных труб, содержащей множество устройств для многократного гидравлического разрыва пласта в соответствии с данным изобретением вместе с соответствующими пакерными элементами.

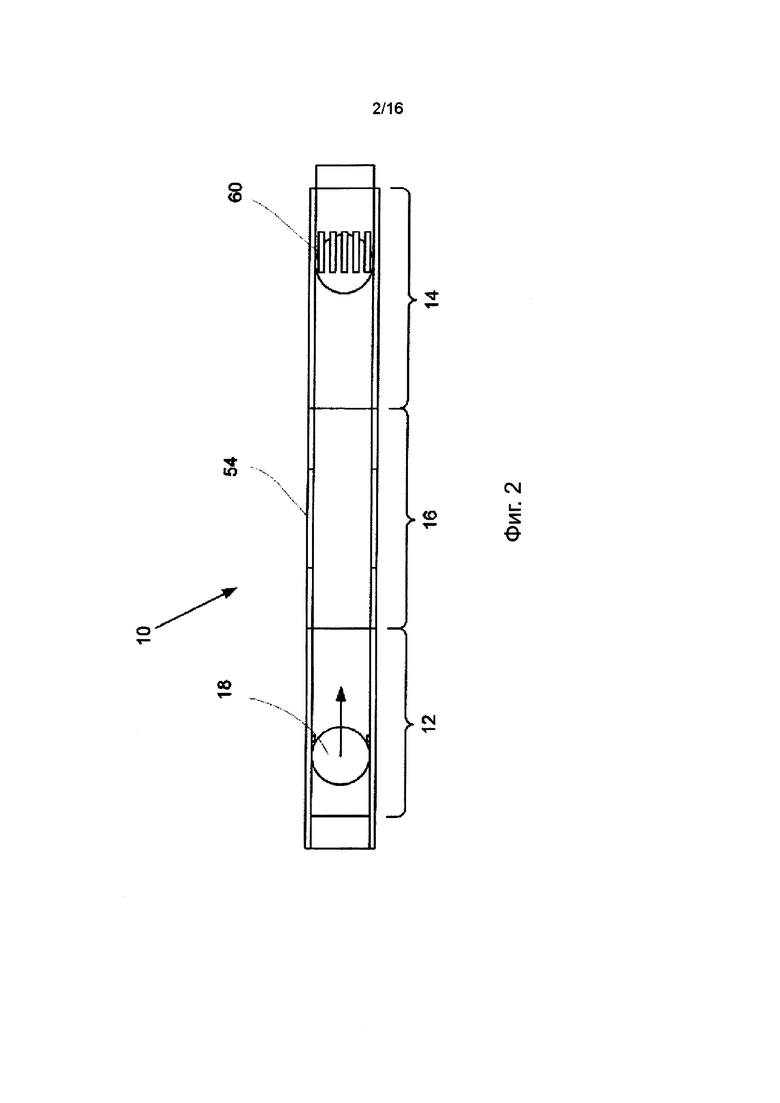

Фиг. 2 является схематическим представлением устройства для многократного гидравлического разрыва пласта (УМГР), отображающее общее положение системы подсчета, клапанной системы и системы улавливания шара в соответствии с одним вариантом реализации изобретения.

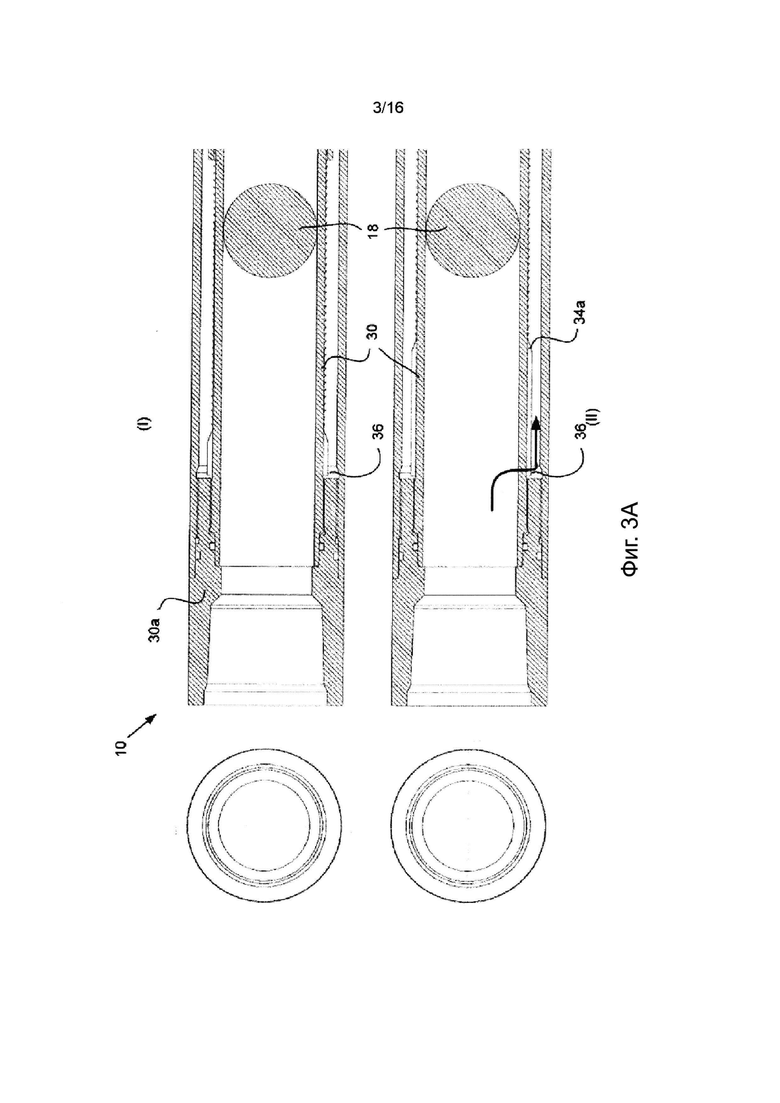

Фиг. 3A-3D представляют собой последовательность видов в поперечном разрезе УМГР в соответствии с одним вариантом реализации изобретения, иллюстрирующих шар в положении выше по стволу скважины. Верхняя и нижняя последовательности фигур являются поперечными разрезами УМГР, повернутыми на 90° относительно друг друга.

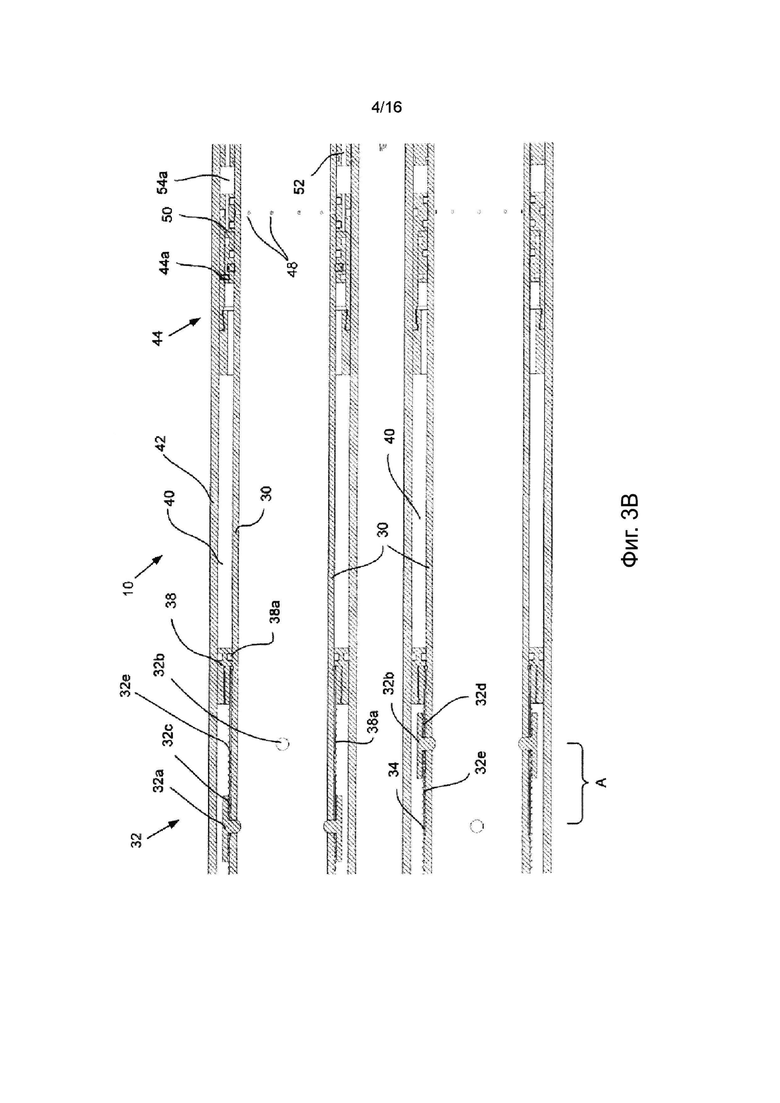

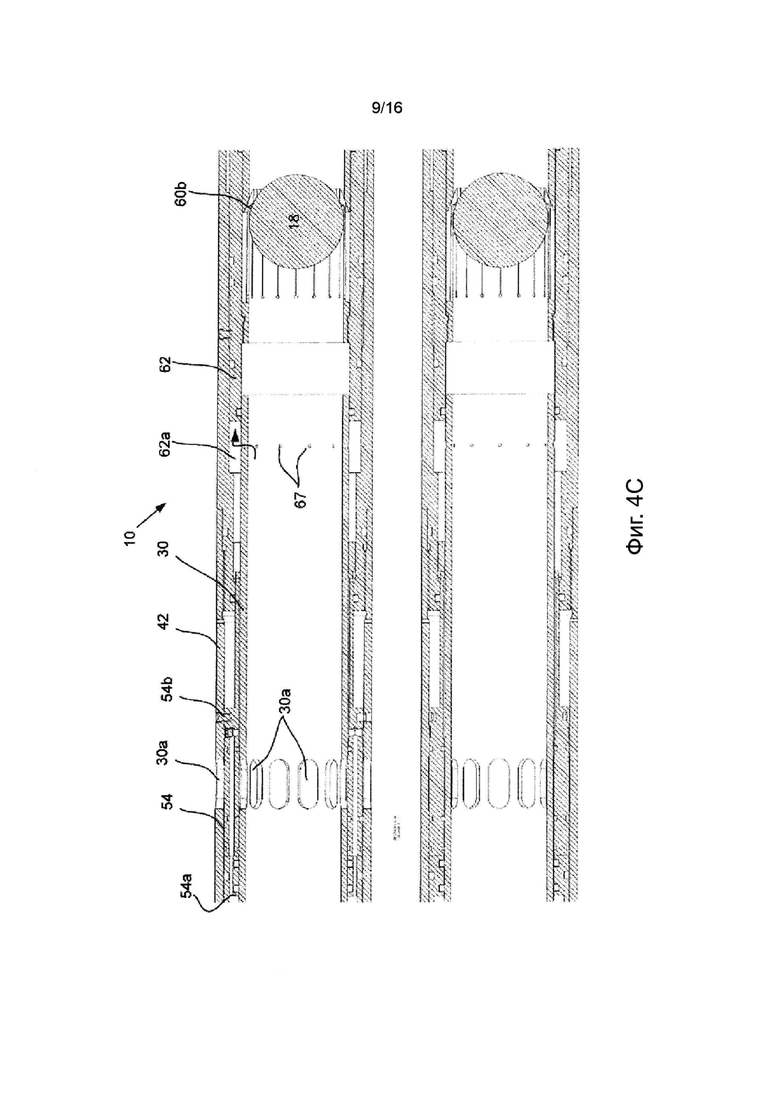

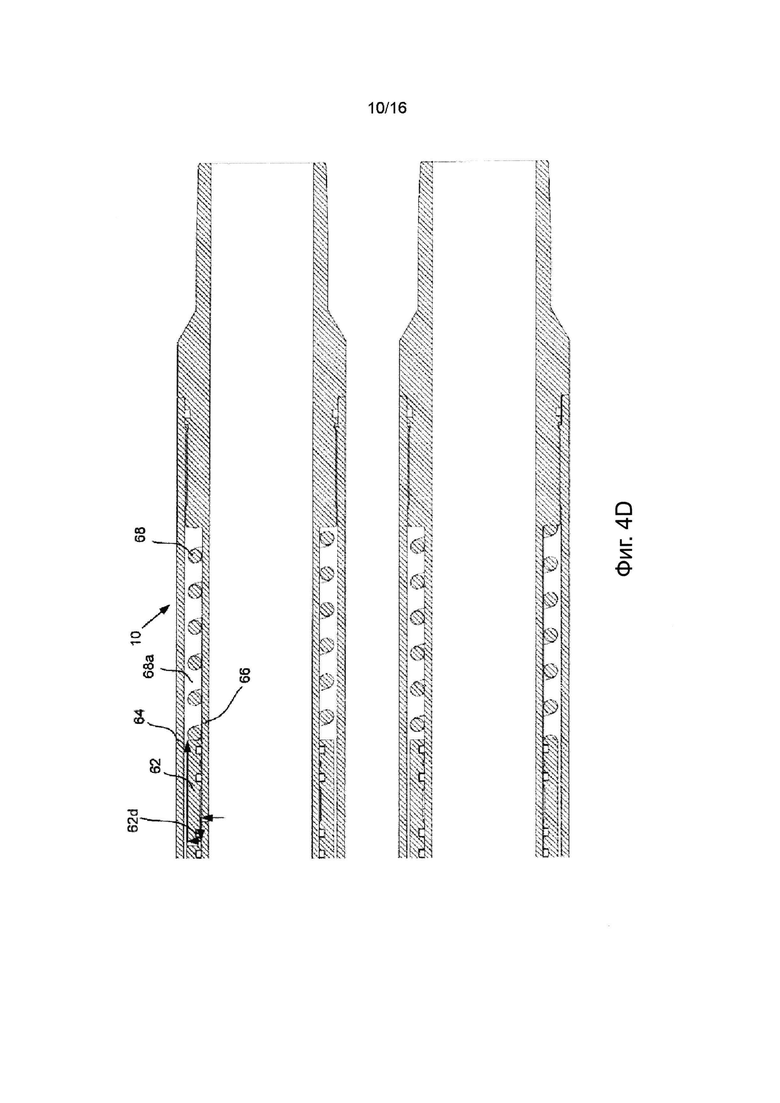

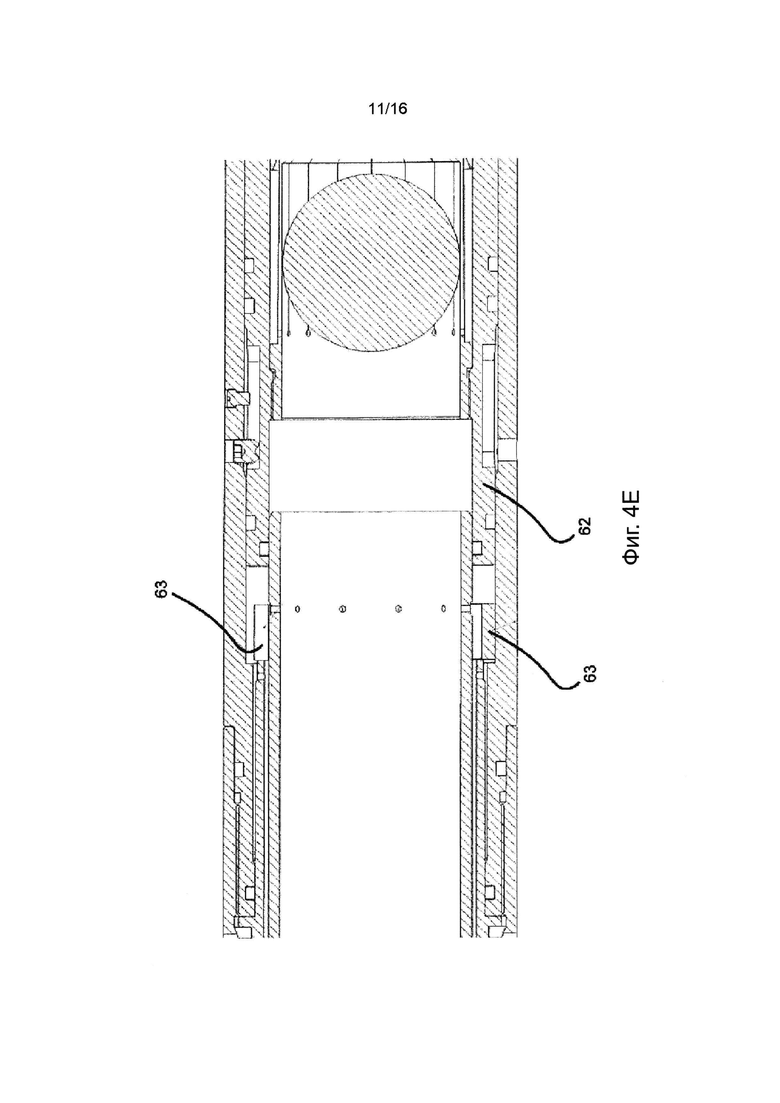

Фиг. 4А-4Е представляют собой последовательность видов в поперечном разрезе УМГР в соответствии с одним вариантом реализации изобретения, иллюстрирующих шар в захваченном положении. Верхняя и нижняя последовательности фигур являются поперечными разрезами УМГР, повернутыми на 90° относительно друг друга.

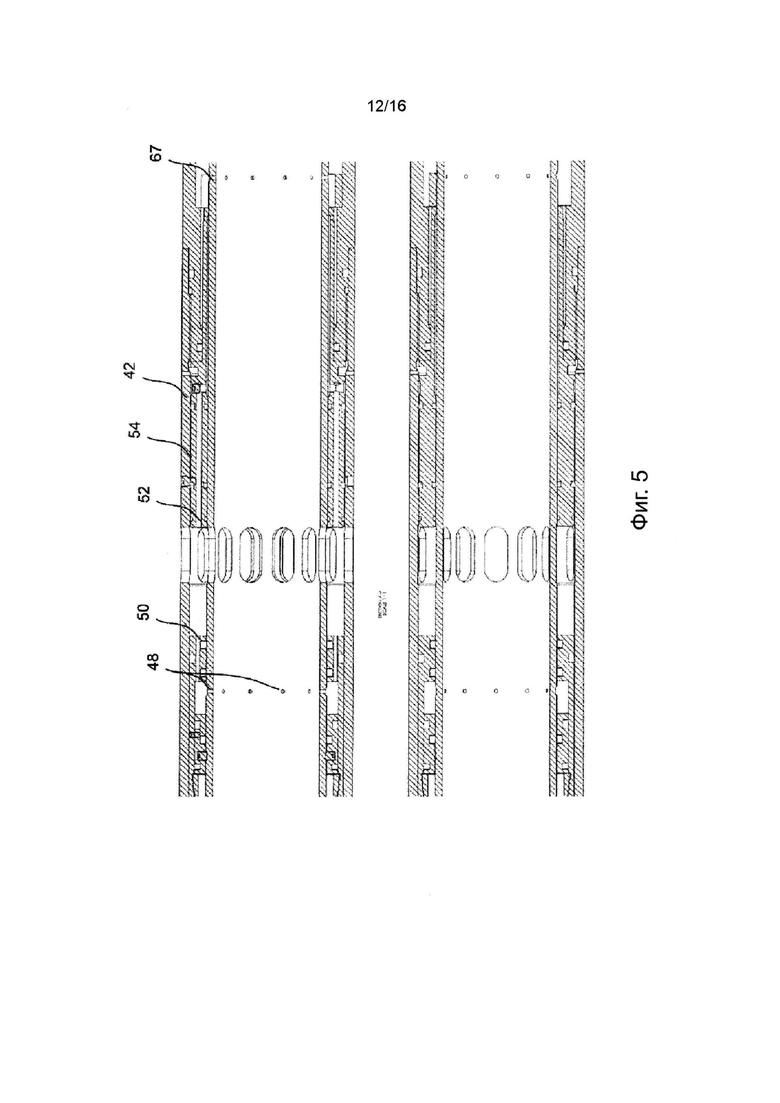

Фиг. 5 представляет собой изображения поперечного разреза УМГР, иллюстрирующие клапанную муфту в открытом положении.

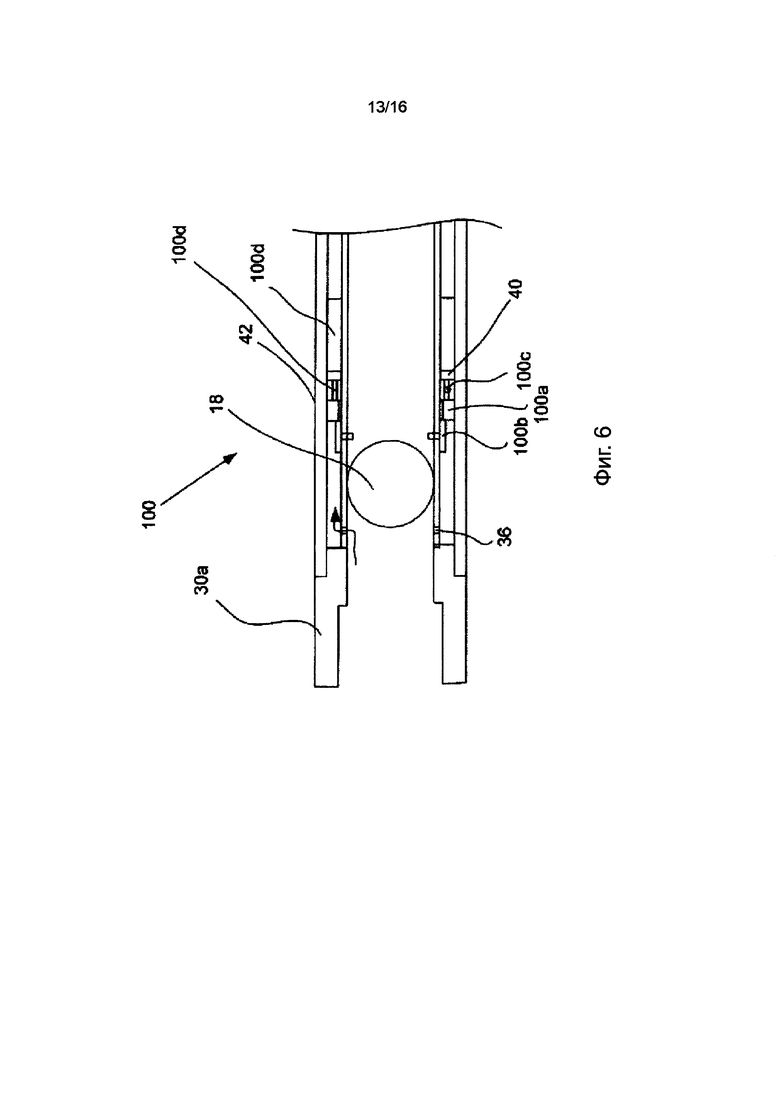

Фиг. 6 является схематическим представлением электронной системы подсчета шаров в соответствии с одним вариантом реализации изобретения.

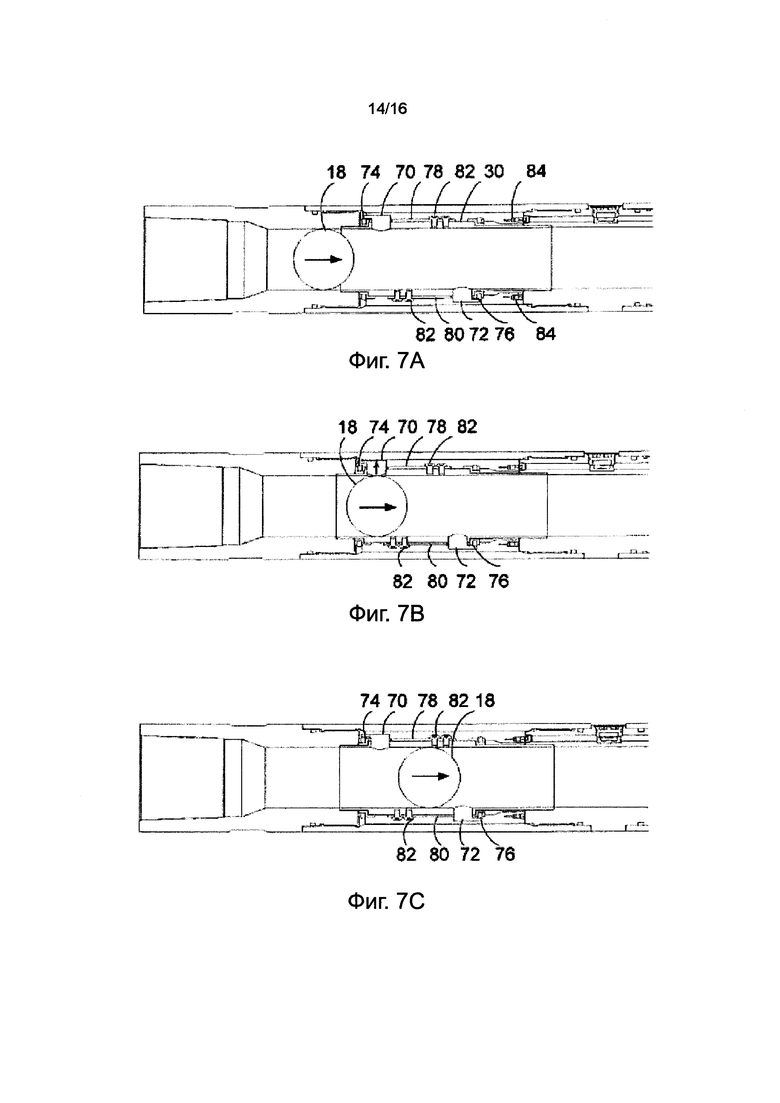

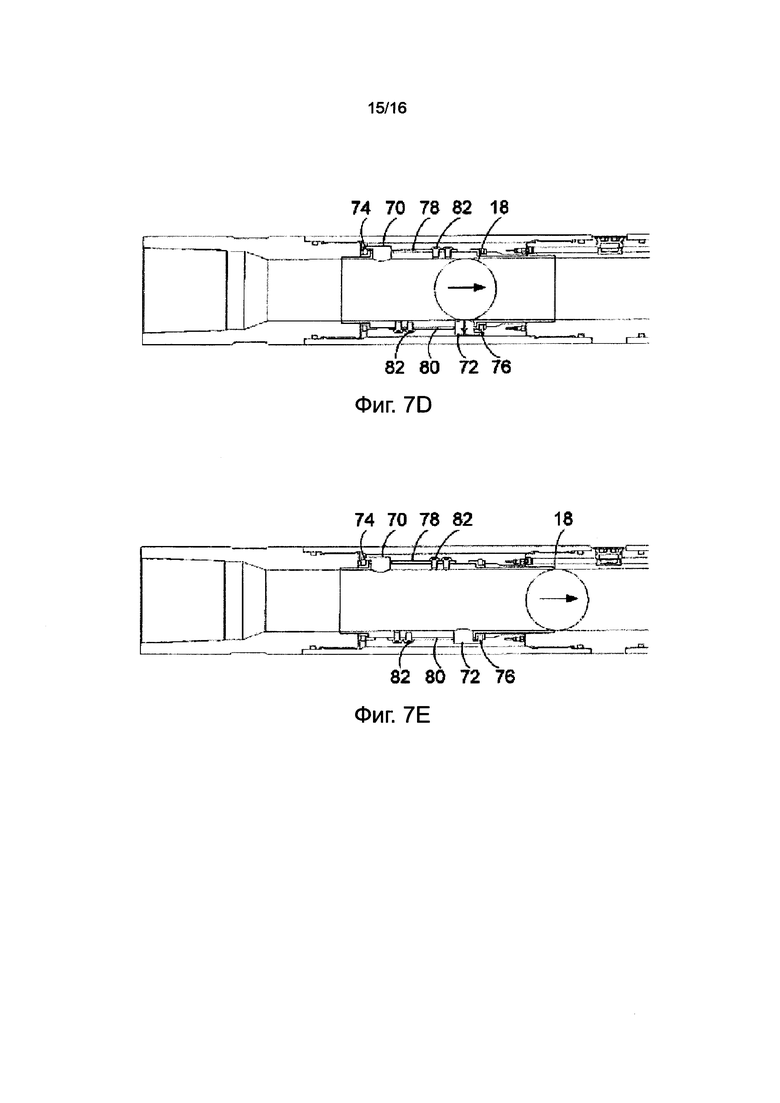

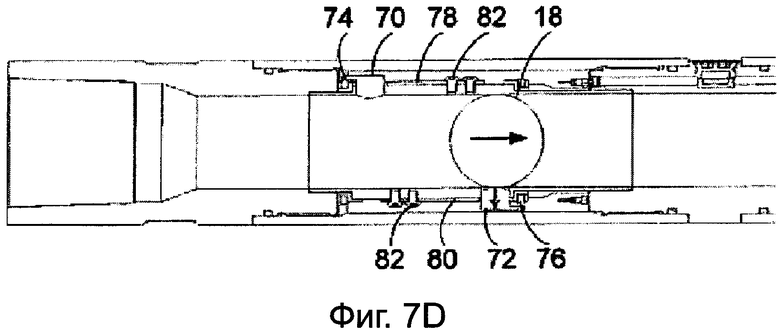

Фиг. 7А-7Е представляют собой виды в поперечном разрезе располагаемой выше по стволу скважины части УМГР, содержащего электронную систему подсчета, на которых проиллюстрирована последовательность передвижения шара через УМГР в соответствии с одним вариантом реализации изобретения. На фиг. 7А проиллюстрирован шар вскоре после его входа в УМГР. На фиг. 7В проиллюстрирован шар, нажимающий на первый штырь электронной системы подсчета. На фиг. 7С проиллюстрирован шар после того, как он прошел первый штырь, но до того, как он нажал на второй штырь. На фиг. 7D проиллюстрирован шар, нажимающий на второй штырь. На фиг. 7Е проиллюстрирован шар после того, как он прошел второй штырь.

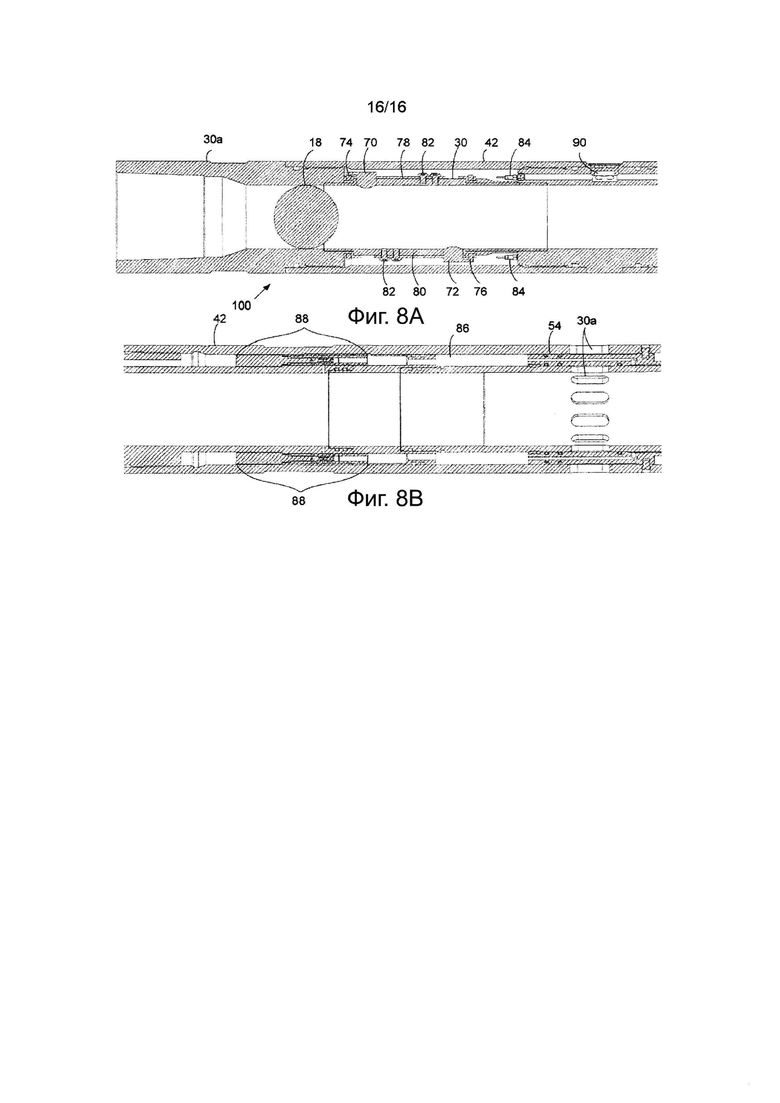

Фиг. 8А представляет собой вид в поперечном разрезе располагаемой выше по стволу скважины части УМГР, содержащего электронную систему подсчета, на котором проиллюстрирована двухштыревая система в соответствии с одним вариантом реализации изобретения.

Фиг. 8В представляет собой продолжение УМГР, проиллюстрированного на фиг. 8А, на котором проиллюстрирован вид в поперечном разрезе средней части УМГР, содержащего электронную систему подсчета, иллюстрирующий электромагнитную клапанную систему в соответствии с одним вариантом реализации изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0025] Со ссылкой на фигуры описано устройство для многократного гидравлического разрыва пласта (УМГР) или трубный гидравлический клапан (ТГК) 10 и способы эксплуатации УМГР или ТГК.

[0026] Для целей приведенного в данном документе описания УМГР или ТГК 10 содержит множество подсистем, которые могут быть предусмотрены в обсадной колонне или эксплуатационной колонне 20 насосно-компрессорных труб вместе с подходящими пакерными элементами 10а для обеспечения возможности изоляции определенных зон в пределах пласта 8а, как проиллюстрировано на фиг. 1. В контексте данного описания обсадная колонна или эксплуатационная колонна являются синонимами и далее именуются эксплуатационной колонной. Сочетание УМГР 10 и пакерных элементов 10а на эксплуатационной колонне 20 насосно-компрессорных труб позволяет в пределах пласта 8а в скважине 8 проводить операции по гидравлическому разрыву пласта.

[0027] Следует также отметить то, что указанная система может применяться без пакерных элементов в случаях, например, когда эксплуатационная колонна зацементирована на месте. Несмотря на то, что следующее описание предполагает применение пакерных элементов 10а, это не должно рассматриваться как ограничение.

[0028] Как более подробно рассмотрено далее, УМГР в общем содержит подсистему 12 подсчета, подсистему 14 улавливания шара и клапанную подсистему 16, как схематически проиллюстрировано на фиг. 2.

[0029] Следует отметить, что описание использует различные термины взаимозаменяемо с другими терминами для целей функционального описания и/или чтобы представлять примеры конкретных вариантов реализации изобретения. Важно отметить, что использование одного термина по сравнению с другим не предназначено для ограничения в отношении объема интерпретации специалистами в данной области техники. Например, в описании упоминается система как устройство для многократного гидравлического разрыва пласта (УМГР), что является синонимом для трубного гидравлического клапана (ТГК), а также "шар" или "пробка", где шар является лишь примером пробки.

Принцип работы

[0030] Как проиллюстрировано на фиг. 1, некоторое количество УМГР 10 соединено с эксплуатационной колонной 20 насосно-компрессорных труб между пакерными элементами 10а в местах, которые соответствуют перспективным пластам (пластам) 8а внутри скважины. Как правило, после размещения эксплуатационной колонны 20 насосно-компрессорных труб в скважине 8 в собранную систему с поверхности 6 через устьевое оборудование 6а может нагнетаться давление, чтобы обеспечить уплотнение скважины 8 с помощью пакерных элементов 10а. После установления в скважине циркуляции с поверхности 6 в эксплуатационную колонну насосно-компрессорных труб пускают шары 18, которые падают и/или движутся под действием давления, создаваемого насосом, через эксплуатационную колонну насосно-компрессорных труб для успешного взаимодействия с каждым УМГР 10. Каждое УМГР 10 в колонне предварительно настроено на "отсчитывание" каждого раза, когда шар проходит мимо УМГР, и на запуск захвата шара 18 по достижении предварительно заданного количества отсчетов. При достижении предварительно заданного количества отсчетов (например, 1-40), определенное УМГР 10 будет захватывать шар 18 (см. самое нижнее УМГР 10 на фиг. 1). При захвате шара 18 шар 18 герметично изолирует внутреннее пространство эксплуатационной трубы от нижних участков эксплуатационной колонны насосно-компрессорных труб, чтобы могли быть запущены дополнительные гидравлические события для открытия клапана внутри УМГР. То есть когда шар был захвачен и клапан в УМГР 10 открыт, в перспективном пласте 8а, расположенном рядом с УМГР 10, может быть выполнена операция по гидравлическому разрыву пласта.

[0031] После проведения гидравлического разрыва пласта 8а следующие шары один за другим вводятся в эксплуатационную трубу для обеспечения возможности последовательного открытия УМГР и проведения операций по гидравлическому разрыву пласта в других зонах. В результате, каждый из перспективных пластов внутри скважины 8 один за другим может быть подвергнут гидравлическому разрыву. Важным является то, что шары спроектированы таким образом, что через некоторый период времени, как правило, несколько дней, шар по меньшей мере частично растворится так, что его диаметр уменьшится и он упадет в забой скважины. Таким образом, после того, как все операции по гидравлическому разрыву пласта будут закончены, все зоны скважины впоследствии будут открыты во внутренне пространство эксплуатационной трубы для обеспечения возможности добычи через эксплуатационную трубу.

[0032] Следует отметить, что самая нижняя зона эксплуатационной колонны не требует УМГР 10 и что обычным является применение простого гидравлического клапана, который открывается при давлении, в самой нижней зоне (не показано) для начального установления циркуляции и для обеспечения возможности гидравлического разрыва самой нижней зоны.

[0033] Как проиллюстрировано на фиг. 2, каждое УМГР 10, в общем, описано как содержащее три основные подсистемы, а именно: систему 12 подсчета на конце УМГР 10, располагаемом выше по стволу скважины, систему 14 улавливания шара на конце УМГР, располагаемом ниже по стволу скважины, и клапанную систему 16 между системой 12 подсчета и системой 14 улавливания шара. Во время подготовки эксплуатационной колонны насосно-компрессорных труб, производимой на поверхности, система подсчета каждого УМГР настраивается на отсчет определенного или предварительно заданного количества шаров, при этом самое нижнее УМГР в колонне будет вести отсчет до 1 и самое верхнее УМГР будет вести отсчет до n (где n, как правило, составляет от 1 до 40). При работе, если система 12 подсчета регистрирует, что предварительно заданное количество не было достигнуто, то шар будет проходить через УМГР 10 и продолжать свой путь вниз по стволу скважины. Если УМГР 10 регистрирует, что предварительно заданное количество было достигнуто, система 12 подсчета будет запускать систему 14 улавливания шара для захвата шара, чтобы предотвратить дальнейшее его прохождение вниз по стволу скважины. Действие по захватыванию шара затем обеспечит возможность открытия клапана внутри клапанной системы 16. К примеру, самое нижнее УМГР будет настроено на отсчет 1 шара, тогда как самое верхнее УМГР в колонне с 10 УМГР будет настроено на отсчет 10 шаров.

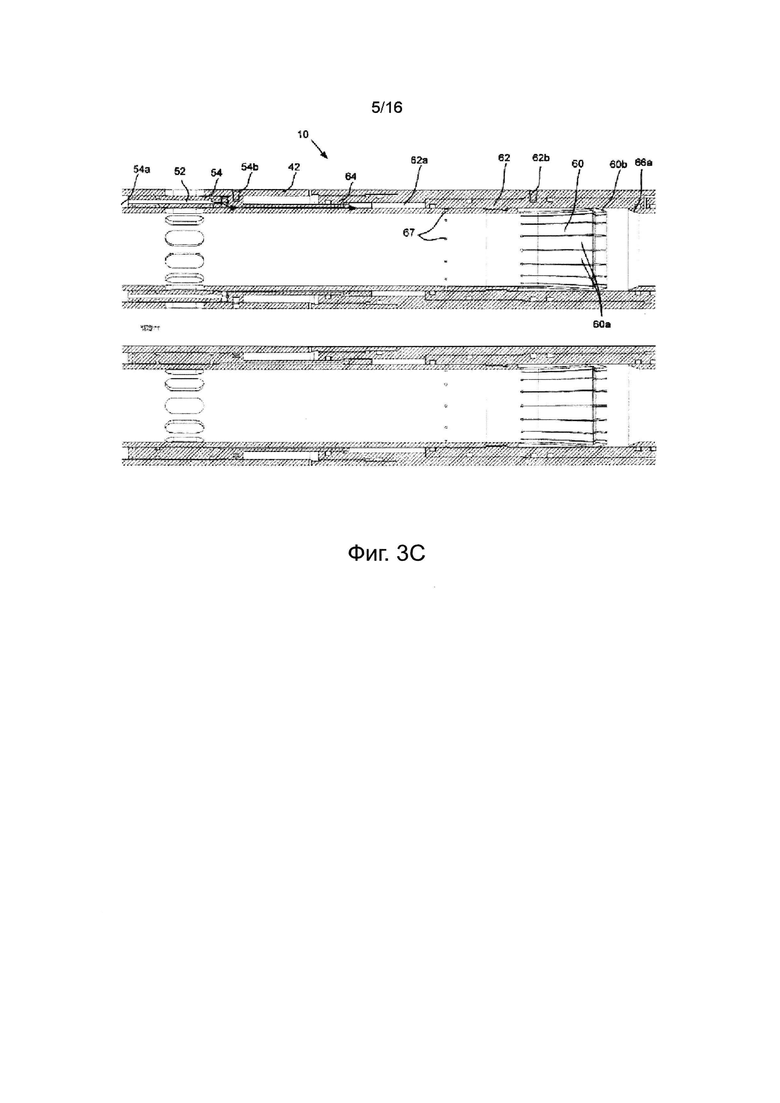

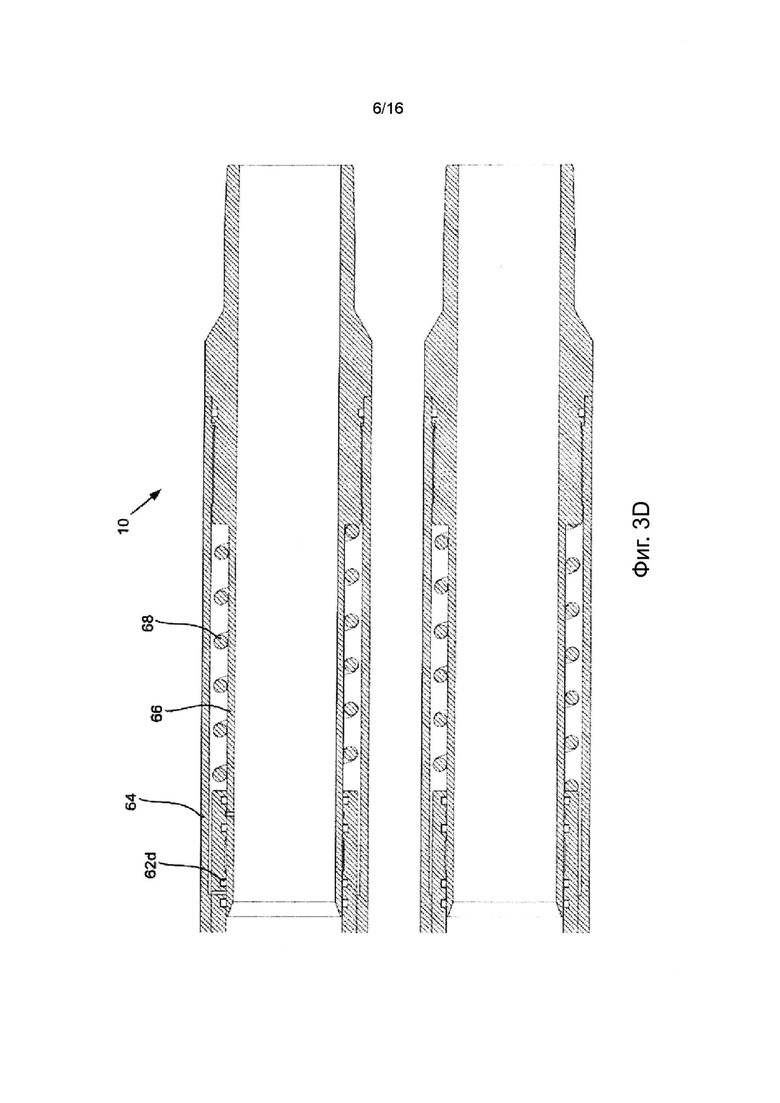

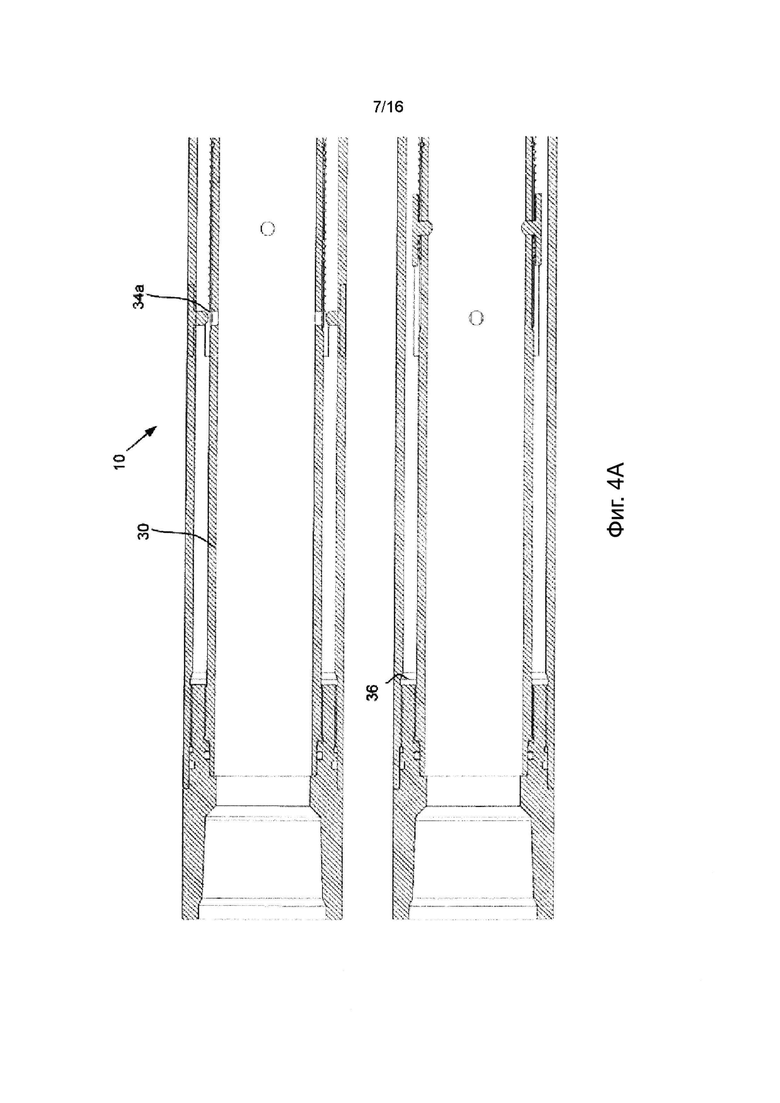

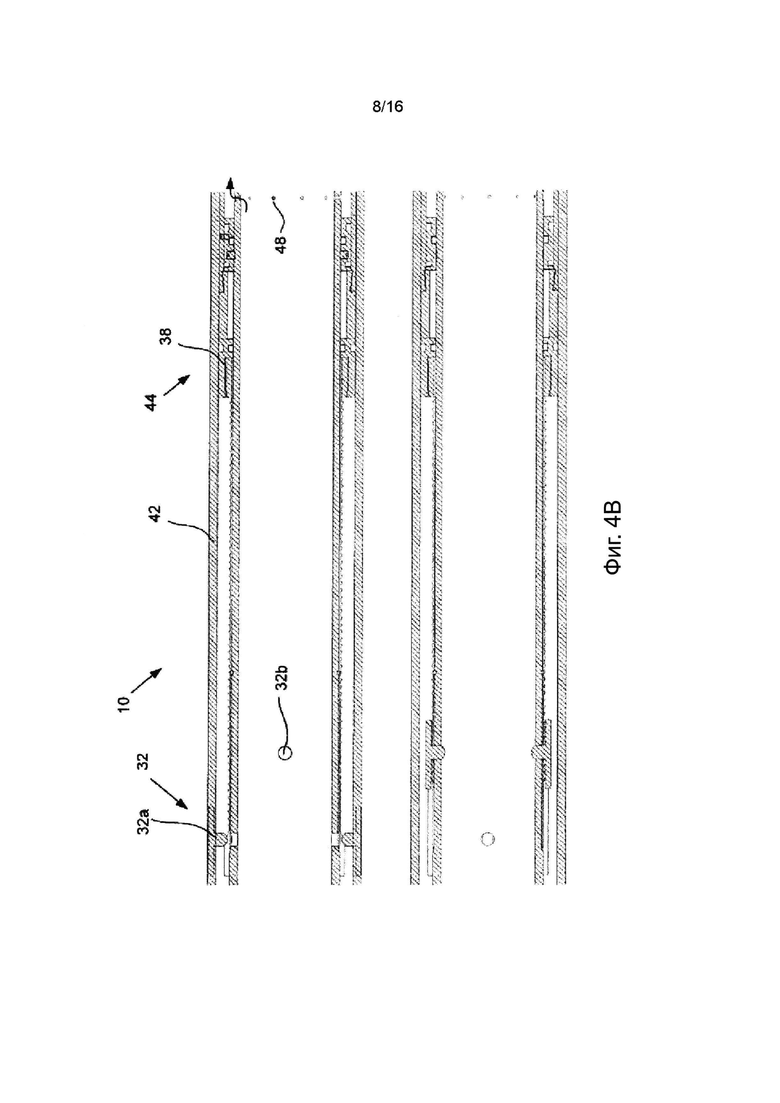

[0034] Работа и компоненты каждой из подсистем описаны более подробно далее, при этом на фиг. 3А, в общем, проиллюстрированы компоненты, УМГР, располагаемые выше по стволу скважины, которые обеспечивают соединение с колонной насосно-компрессорных труб через соединитель 30а, на фиг. 3В проиллюстрированы детали системы подсчета, на фиг. 3С проиллюстрированы детали клапанной подсистемы и подсистемы улавливания шара и на фиг. 3D проиллюстрированы детали соединительных компонентов, располагаемых ниже по стволу скважины, которые обеспечивают соединение с частями колонны насосно-компрессорных труб, расположенными ниже по стволу скважины. На фиг. 3A-3D, в общем, проиллюстрирована система в конфигурации счета, которая позволяет шару, входящему в УМГР, быть подсчитанным. Верхние (I) и нижние (II) изображения представляют собой поперечные разрезы одного и того же участка УМГР, повернутого относительно друг друга на 90°. На фиг. 4А-4Е в общем проиллюстрированы подсистемы после того, как шар был захвачен.

Система 12 подсчета

[0035] Как проиллюстрировано на фиг. 3А, верхний участок УМГР проиллюстрирован с шаром 18, находящимся выше по стволу скважины от системы 12 подсчета. На фиг. 3В проиллюстрирована система 12 подсчета, имеющая систему штыря и храповика, которая последовательно подсчитывает шары 18, проходящие через систему 12 подсчета.

[0036] Как проиллюстрировано, основной внутренний корпус 30 служит опорой для штыревой системы 32, имеющей две пары 32а, 32b штырей, которые обычно смещены вовнутрь основного внутреннего корпуса 30. Каждая пара 32а, 32b штырей расположена под углом 90° относительно друг друга вокруг внутреннего корпуса 30, при этом они разделены небольшим расстоянием А вдоль основного внутреннего корпуса. Разделяющее расстояние А достаточно для того, чтобы шар 18 в полной мере вошел во взаимодействие и вышел из взаимодействия с парой 32а штырей перед входом во взаимодействие с парой 32b штырей.

[0037] Каждая из пар 32 штырей содержит множество зубьев 32с, 32d, которые входят в зацепление с зубьями 32е на храповом счетном поршне 34 на наружной поверхности основного внутреннего корпуса 30. То есть зубья 32с и 32d расположены напротив зубьев 32е и входят в зацепление друг с другом. Храповой счетный поршень 34 контактирует с основным внутренним корпусом 30 с возможностью скольжения по нему.

[0038] При работе, при взаимодействии шара 18 с первой парой 32а штырей, зубья 32с выходят из зацепления с зубьями 32е на храповом счетном поршне 34, позволяя храповому счетному поршню переместиться вниз по стволу скважины на один зуб, так, чтобы зубья 32d пары 32b штырей полностью вошли в зацепление с зубьями 32е. Когда шар 18 проходит мимо первой пары 32а штырей, зубья 32с перемещаются в промежуточное положение относительно храпового счетного поршня 34. Когда шар 18 проходит мимо второй пары 32b штырей, зубья 32d выходят из зацепления с зубьями 32е, вызывая дополнительное перемещение в направлении вниз по стволу скважины храпового счетного поршня 34 и зацепление зубьев 32с пары 32а штырей с зубьями 32е.

[0039] Таким образом, при перемещении шаров один за другим мимо пар 32 штырей, храповой счетный поршень 34 будет постепенно перемещаться в направлении вниз по стволу скважины. Движущей силой для движения храпового счетного поршня 34 является внутреннее гидравлическое давление, действующее через напорное отверстие 36 (фиг. 3А) на уплотнительный поршень 38 храповика. Камера 40, образованная основным внутренним корпусом 30 и основным наружным корпусом 42, во время сборки колонны находится под атмосферным давлением, так что на уплотнительном поршне 38 храповика присутствует перепад давления. Уплотнительный поршень 38 храповика содержит соответствующие уплотнения 38а для поддержания герметичного уплотнения во время работы.

[0040] Кроме того, храповой счетный поршень 34 содержит располагаемый выше по стволу скважины заплечик 34а, который будет входить в контакт с парой 32а штырей при последовательном перемещении храпового счетного поршня 34 в направлении вниз по стволу скважины в результате последовательного прохождения шаров. В частности, после того, как предварительно заданное количество шаров провзаимодействовало с парами штырей, верхний заплечик 34а будет предотвращать пару 32а штырей от повторного зацепления с храповым счетным поршнем 34, так что храповой счетный поршень будет скользить для взаимодействия со сдвижным поршнем в сборе 44.

[0041] Действие храпового счетного поршня 34, взаимодействующего со сдвижным поршнем в сборе 44, приведет к тому, что усилие высокого давления будет приложено к сдвижному поршню в сборе 44. То есть в результате потока гидравлической жидкости под высоким давлением через отверстия 36, срезной штифт 44а, расположенный внутри сдвижного поршня в сборе 44, будет срезан, чтобы сдвижной поршень в сборе 44 двигался в направлении вниз по стволу скважины. Перемещение в направлении вниз по стволу скважины сдвижного поршня в сборе 44 вызывает совмещение напорных отверстий 48 с гидравлическим каналом 50, расположенным внутри сдвижного поршня в сборе 44, что тем самым позволяет гидравлической жидкости под высоким давлением течь в гидравлический канал 50 (см. фиг. 4В).

[0042] Идущий далее гидравлический канал 52 (фигуры 3В, 3С) расположен внутри клапанной муфты 54, которая позволяет гидравлической жидкости проходить в обход клапанной системы 16 к системе 14 улавливания шара.

Система 14 улавливания шара

[0043] Система 14 улавливания шара, в общем, содержит цанговое посадочное место 60 для шара, имеющее лепестки 60а цангового посадочного места для шара, функционально расположенные внутри поршня 62 посадочного места. Цанговое посадочное место 60 для шара и поршень 62 посадочного места удерживаются внутри корпуса 64 посадочного места. Корпус 64 посадочного места прикреплен к основному наружному корпусу 42 на своем конце, располагаемом выше по стволу скважины, и к нижней соединительной муфте 66 (фиг. 3D) на своем конце, располагаемом ниже по стволу скважины. Корпус 64 посадочного места, нижняя соединительная муфта 66 и поршень 62 посадочного места удерживают возвратную пружину 68, которая сжимается за счет перемещения в направлении вниз по стволу скважины поршня 62 посадочного места.

[0044] Как более подробно описывается ниже, при перемещении поршня 62 посадочного места в направлении вниз по стволу скважины, поршень 62 посадочного места взаимодействует с цанговым посадочным местом 60 для шара, так что лепестки 60а цангового посадочного места для шара перемещаются в положение, в котором они в совокупности образуют край 60b, удерживающий шар (фиг. 4С), который будет предотвращать прохождение шара 18 за цанговое посадочное место 60 для шара.

[0045] При работе, при прохождении гидравлической жидкости под высоким давлением через гидравлический канал 52, как описано выше, гидравлическая жидкость нагнетается в напорную камеру 62а, расположенную выше по стволу скважины от поршня 62 посадочного места. Увеличение давления в камере вызывает срезание срезных штифтов 62b, обеспечивая возможность перемещения в направлении вниз по стволу скважины поршня посадочного места, противодействуя возвратной пружине 68, и перемещения вовнутрь лепестков 60а цангового посадочного места для шара (фиг. 4С).

[0046] Важным является то, что при перемещении поршня 62 посадочного места в направлении вниз по стволу скважины замыкающий механизм 63 (см. фиг. 4Е) освобождается, переходя в положение фиксации, что предотвращает частичное последующее перемещение поршня 62 посадочного места в направлении вверх по стволу скважины, как описано более подробно ниже.

[0047] В одном варианте реализации изобретения лепестки 60а цангового посадочного места для шара имеют наружную клиновидную поверхность 60b, которая будет взаимодействовать с внутренней клиновидной поверхностью 66а для облегчения принудительного направленного внутрь перемещения лепестков 60а цангового посадочного места для шара (фиг. 4С).

[0048] В результате, вследствие того, что система 12 подсчета шаров вызывает приведение в действие системы 14 улавливания шара при точном предварительно заданном количестве, шар 18 удерживается в цанговом посадочном месте для шара, таким образом герметизируя места ниже по стволу скважины от шара (см. фиг. 4С).

[0049] Кроме того, при перемещении поршня 62 посадочного места в направлении вниз по стволу скважины отверстия 67 открываются в камеру 62а таким образом, чтобы дополнительная жидкость под высоким давлением входила в камеру 62а для обеспечения повышения давления в камере 62а (см. стрелку на фиг. 4С).

Клапанная система 16

[0050] Клапанная система 16 содержит клапанную муфту 54. На фиг. 3С и 4С проиллюстрирована клапанная муфта 54 в закрытом положении, тогда как на фиг. 5 проиллюстрирована клапанная муфта 54 в открытом положении.

[0051] После того, как шар стал удерживаться в цанговом посадочном месте 60 для шара, повышение давления внутри эксплуатационной трубы приведет к дополнительному повышению давления на расположенную выше по стволу скважины поверхность 54а клапанной муфты 54. Клапанная муфта 54 удерживается за основной наружный корпус 42 посредством срезного штифта 54b, который при достижении порогового давления будет срезан, что позволит клапанной муфте 54 двигаться в направлении вниз по стволу скважины, чтобы отверстия 30а в основном внутреннем корпусе 30 и основном наружном корпусе 42 открылись в пласт.

[0052] Важным является то, что, если шар не был захвачен в системе захвата шара, поддержание или повышение давления внутри колонны насосно-компрессорных труб не приведет к перемещению клапанной муфты 54 и преждевременному открытию клапанной муфты 54 в зоне, где шар не был захвачен. В частности, это предупреждается за счет положения сдвижного поршня 44 в не приведенным в действие УМГР, которое предотвращает поток гидравлической жидкости в камеру 54а через гидравлические отверстия 48. Таким образом, если давление повышается для открытия клапанной муфты, это произойдет, только если гидравлическая жидкость может протекать в камеру 54а, что может произойти, только если шар был захвачен.

[0053] После этого дальнейшее повышение давления обеспечит возможность проведения операций по гидравлическому разрыву пласта.

[0054] После завершения операции по гидравлическому разрыву пласта в конкретной зоне и частичного снижения давления, процесс повторяется сбросом следующего шара, что основано на предварительно заданном значении счетчика непосредственно соседнего расположенного выше по стволу скважины УМГР 10, которое будет захватывать следующий шар в этом положении выше по стволу скважины. Процесс повторяется для каждого УМГР, присутствующего в эксплуатационной колонне насосно-компрессорных труб.

[0055] После завершения операций по гидравлическому разрыву пласта важно, чтобы все шары были освобождены для падения вниз колонны для обеспечения того, что вся колонна будет открыта в пласт во всех зонах.

[0056] Как известно, шары могут растворяться, так что за период в несколько дней наружная поверхность шара разрушится таким образом, что он упадет с лепестков 60а цангового посадочного места для шара.

[0057] В одном варианте реализации изобретения поршень 62 посадочного места также снабжен растворимым уплотнительным кольцом 62d, расположенным рядом с нижним концом поршня посадочного места и соприкасающимся с нижней соединительной муфтой 66. С течением времени растворимое уплотнительное кольцо 62d разрушится, что позволит жидкости под высоким давлением протекать, как проиллюстрировано, из внутреннего пространства УМГР внутрь камеры 68а. То есть когда поршень 62 посадочного места сместится в направлении вниз по стволу скважины для захвата шара, это откроет гидравлический канал 62е, который впоследствии позволит жидкости под высоким давлением контактировать с уплотнительным кольцом 62d. Со временем уплотнительное кольцо растворится и разрушится, что впоследствии позволит жидкости войти в камеру 68а через путь, проиллюстрированный на фиг. 4D. Когда жидкость входит в камеру 68а, которая ранее находилась под атмосферным давлением, поршень 62 посадочного места уравновешивается давлением, что позволяет поршню 62 посадочного места переместиться обратно в направлении вверх по стволу скважины, и тем самым освободить шар из посадочного места (если он уже не растворился). Важно то, что, независимо от того, растворился шар или нет, минимальный внутренний диаметр (ID) устройства возвращается к своему первоначальному ID. Как было отмечено выше, замыкающий механизм 63 был задействован для предотвращения полного перемещения в направлении вверх по стволу скважины в первоначальное положение выше по стволу скважины, тем самым предотвращая закрытие гидравлических отверстий 67.

Другие особенности проектирования и аспекты системы

[0058] Храповая система подсчета, как правило, будет обеспечивать 1-40 зон, которые возможно отдельно изолировать для обработки. С целью обеспечения правильного предварительно заданного количества, при сборке эксплуатационной колонны насосно-компрессорных труб на поверхности, каждое УМГР 10 будет настроено на срабатывание на основании предполагаемого места размещения УМГР в скважине. То есть, если колонна содержит 10 УМГР, самое нижнее УМГР будет срабатывать с первым шаром и самое верхнее УМГР будет срабатывать с 10-м шаром. Таким образом, каждая система 14 подсчета будет иметь свой храповой счетный поршень 34, расположенный на соответствующем зубчатом кольце относительно зубьев пары штырей.

[0059] Электронная система подсчета

[0060] В другом варианте реализации изобретения, как проиллюстрировано на фиг. 6, система подсчета содержит электронную систему 100 подсчета. В этом варианте реализации изобретения система содержит процессор и систему электропитания 100а, функционально соединенные со штыревой системой 100b и электромагнитным клапаном и/или электромотором 100с. В этом варианте реализации изобретения, при перемещении шара 18 мимо штыревой системы 100b, процессор 100а подсчитывает количество шаров, которые прошли. Когда процессор насчитал предварительно заданное количество шаров, процессор 100а приводит в действие электромагнитный клапан 100с для обеспечения возможности потока гидравлической жидкости через гидравлический канал 100d в пространство 40 для воздействия на поршень 100d и приведения в действие системы улавливания шара, как описано выше. Гидравлическая жидкость входит в пространство 40 через отверстие 36.

[0061] В другом варианте реализации изобретения, проиллюстрированном на фиг. 8А-8В, предложено УМГР 10, содержащее электронную систему 100 подсчета. Проиллюстрирован и описан только тот участок УМГР 10, который содержит электронную систему подсчета, так как система улавливания шара и другие компоненты аналогичны описанным выше. Электронная система подсчета содержит первый и второй штыри 70, 72, которые находятся на расстоянии друг от друга во внутреннем проходном отверстии вдоль продольной оси. Первый и второй штыри выполнены с возможностью независимого перемещения для контактирования с первой и второй электрической цепью соответственно, чтобы замыкать или завершать электрические цепи. Первые и вторые смещающие приспособления 78, 80 смещают штыри в первое положение, при этом электрические цепи замыкаются. При перемещении шара мимо одного из штырей и контактировании со штырем, штырь перемещается во второе положение, в котором электрическая цепь разомкнута или не завершена. После того как шар полностью прошел штырь, смещающее приспособление заставляет штырь вернуться в первое положение. В альтернативном варианте реализации в первом положении электрическая цепь пребывает в незавершенном или разорванном состоянии, и во втором положении электрическая цепь пребывает в замкнутом состоянии, когда шар находится в контакте со штырем.

[0062] Первый и второй штыри предпочтительно находятся не в фазе (не на одной линии) друг с другом вдоль внутреннего проходного отверстия и предпочтительно повернуты на 180 градусов относительно друг друга. Хотя первый и второй штыри и могут быть в фазе/на одной линии друг с другом, выполнение их не в фазе обеспечивает более равномерный износ шаров при их прохождении мимо штырей и создает пространство в устройстве для смещающих приспособлений и других деталей, относящихся к электронной системе подсчета.

[0063] На фиг. 7А-7Е проиллюстрированы виды крупным планом последовательности перемещения шара мимо двух штырей. В этом варианте реализации изобретения первый и второй штыри смещены в первое положение в контакте с первым или вторым кольцом или элементом 74, 76 для замыкания первой и второй электрических цепей соответственно. Смещающие элементы 78, 80 проиллюстрированы как плоские пружины, прикрепленные к внутреннему корпусу 30 с помощью крепежных приспособлений 82. Когда шар 18 проходит один из штырей, он толкает штырь в направлении от кольца или элемента 74, 76 в открытое положение для размыкания одной из электрических цепей. На фиг. 7В проиллюстрирован шар, проходящий мимо первого штыря 70 и толкающий штырь в направлении наружу в разомкнутое положение. На фиг. 7D проиллюстрирован шар, проходящий мимо второго штыря 72 и толкающий штырь в направлении наружу в разомкнутое положение. На фиг. 7С проиллюстрирован шар после того, как он полностью прошел мимо первого штыря 70, но перед тем, как он вошел в контакт со вторым штырем 72, при этом оба штыря находятся в замкнутом положении. Штыри находятся на расстоянии, достаточном, чтобы первый штырь переходил в замкнутое положение после того, как шар прошел мимо него, перед переходом второго штыря в разомкнутое положение. На фиг. 7Е проиллюстрирован шар после того, как он прошел мимо обоих штырей.

[0064] Когда либо первая, либо вторая электрическая цепь размыкается или замыкается, сигнал проходит (через провода или беспроводным образом) на процессор управления электромагнитным клапаном (не показан) в устройстве, использующем электрические штыри 84. В проиллюстрированном варианте реализации изобретения, когда на процессор проходит сигнал о том, что первая электрическая цепь разомкнулась и затем замкнулась, а затем через короткий промежуток времени вторая электрическая цепь разомкнулась и замкнулась снова, процессор интерпретирует это как шар, прошедший в направлении вниз по стволу скважины. В альтернативном варианте реализации, если штыри смещены в разомкнутое положение, сигнал для определения того, что шар прошел в направлении вниз по стволу скважины, может представлять собой замыкание с последующим размыканием первой электрической цепи, а затем второй электрической цепи. Процессор сохраняет количество отсчетов для проходящих шаров. При достижении предварительно заданного количества отсчетов процессор подает сигнал электромагнитному клапану в сборе 88 открыться, позволяя жидкости войти в полость 86, тем самым настраивая устройство на захват шара, что, как и в случае неэлектронной системы, описанной выше, позволяет клапану в УМГР 10 открыться, чтобы обеспечить возможность проведения операций по гидравлическому разрыву пласта. Электронная система подсчета может содержать более чем один электромагнитный клапан в сборе для дублирования и обеспечения возможности процессу включения проходить быстрее.

[0065] Как проиллюстрировано на фиг. 8А, устройство также может содержать одно или более отверстий или пробок 90, которые предоставляют доступ к электронике системы подсчета для программирования системы подсчета. Устройство предпочтительно также содержит источник питания для электронной системы подсчета, например одну или более батарей (не показаны).

[0066] Электронная система подсчета не ограничена максимальным количеством отсчетов шаров и поэтому не имеет предела по количеству мест гидравлического разрыва, для которых может быть применено УМГР. Время отклика после того, как шар прошел штыри, до включения электромагнитной клапанной системы может при необходимости программироваться. В частности, это полезно, когда необходимо открыть более чем одно УМГР с использованием одного шара для одновременного гидравлического разрыва более чем одного перспективного пласта. Например, время между тем, как шар пройдет верхнее УМГР и включением электромагнитной клапанной системы верхнего УМГР может быть увеличено до значения, достаточного, чтобы позволить шару пройти через него и не быть захваченным, после чего УМГР включится. Когда шар будет захвачен нижним УМГР и давление будет приложено в направлении вниз по стволу скважины, будет открыто как верхнее, так и нижнее УМГР, что позволит провести гидравлический разрыв одновременно в зонах, смежных как с верхним, так и с нижним УМГР.

[0067] Кроме того, электронная система подсчета может отличать шар, перемещающийся вниз по стволу скважины, и шар, перемещающийся вверх по стволу скважины. Это, в частности, полезно, когда направление потока в стволе скважины должно быть обращено вследствие выпадения расклинивающего агента из жидкости разрыва (внезапной остановки потока в стволе скважины) или невозможности начать гидравлический разрыв пласта. В обоих случаях скважина "открывается" и создается возможность потока в обратном направлении обратно на поверхность. По прошествии необходимого промежутка времени направление потока снова изменяется для создания потока вниз по стволу скважины в попытке начать или повторно начать процесс гидравлического разрыва пласта. Когда направление потока обращается, шары часто выносятся вверх по стволу скважины вместе с жидкостью, проходя мимо системы подсчета в обратном направлении. Система подсчета определит, что шар двигался вверх по стволу скважины, так как второй штырь будет задействован перед первым штырем. Процессор может быть запрограммирован не учитывать шары, двигающиеся вверх по стволу скважины, или считать их отрицательными. То есть, когда шар движется вниз по стволу скважины мимо двух штырей, он считается как один, когда шар выносится обратно вверх по стволу скважины мимо обоих штырей, отсчет возвращается в ноль, и, когда шар движется обратно вниз по стволу скважины мимо обоих штырей, он снова считается как один. Это гарантирует, что подсчитанное количество будет верным, несмотря на возникновение обратного потока в стволе скважины.

Создание давления

[0068] Вся операция будет проводиться под разными давлениями для проведения каждого из: установки пакера, захвата шара, открытия клапана и проведения операций по гидравлическому разрыву пласта. То есть каждый этап операции может иметь пороговое давление, которое позволит последовательно выполнить каждую операцию. Например, пакерные элементы 10а могут устанавливаться при давлении 2500 фунтов/кв. дюйм перед сбрасыванием шара вниз по стволу скважины. Перед сбрасыванием шара в системе может быть дополнительно создано давление 3000 фунтов/кв. дюйм, которое является давлением, при котором срезной штифт 46 внутри сдвижного поршня в сборе 44 будет срезан при достижении соответствующего количества отсчетов в УМГР. Подобным образом, срезной штифт 54b внутри клапана в сборе может быть срезан при этом уровне давления (или выше), если была запущена система улавливания шара. После открытия клапана гидравлический разрыв пласта может быть проведен при больших уровнях давления, которые, как правило, могут быть в диапазоне 4000 фунтов/кв. дюйм. Следует отметить, что, как правило, типичными диапазонами давления для установки пакера, открытия клапана и операций по гидравлическому разрыву пласта являются 1500-2500 фунтов/кв. дюйм, 2500-4000 фунтов/кв. дюйм и 4000-10000 фунтов/кв. дюйм соответственно.

[0069] Хотя настоящее изобретение описано и проиллюстрировано в отношении предпочтительных вариантов реализации и его предпочтительных применений, оно не ограничивается ими, так как в нем могут быть выполнены модификации и изменения, которые попадают в полный, предусмотренный объем изобретения, как будет понятно специалистам в данной области техники.

Изобретение относится к системе высокого давления для многократного гидравлического разрыва пласта и системе трубного гидравлического клапана (ТГК) для соединения с эксплуатационной колонной для обеспечения возможности изоляции перспективного пласта внутри скважины. В частности, эта система обеспечивает возможность доступа к подземному пласту для гидравлического разрыва перспективного пласта и добычи углеводородного сырья. Система в целом содержит систему подсчета пробок, систему захвата пробки и клапанную систему, при этом сбрасывание группы пробок вниз по эксплуатационной колонне позволяет последовательно захватывать отдельные пробки внутри отдельных ТГК для последовательных операций гидравлического разрыва пласта. Технический результат заключается в повышении эффективности трубного гидравлического клапана. 4 н. и 15 з.п. ф-лы, 20 ил.

1. Система трубного гидравлического клапана (ТГК) для соединения с колонной насосно-компрессорных труб для обеспечения возможности изоляции перспективного пласта внутри скважины, для обеспечения доступа к подземному пласту для гидравлического разрыва перспективного пласта и добычи углеводородного сырья, при этом ТГК имеет внутреннее проходное отверстие, позволяющее пробке проходить через ТГК, причем ТГК содержит:

систему подсчета пробок, имеющую конец, располагаемый выше по стволу скважины, для соединения с колонной насосно-компрессорных труб, и систему взаимодействия с пробкой для взаимодействия с пробкой, проходящей через внутреннее проходное отверстие, причем система взаимодействия с пробкой предназначена для подсчета следующих одна за другой пробок, проходящих через систему подсчета пробок, и для запуска первого гидравлического события по достижении предварительно заданного количества пробок, проходящих через внутреннее проходное отверстие;

систему захвата пробки, функционально соединенную с системой подсчета пробок, при этом система подсчета пробок в ответ на первое гидравлическое событие вызывает захват пробки внутри ТГК при запуске первого гидравлического события, при этом та же пробка, которая вызывает запуск первого гидравлического события, также захватывается системой захвата пробки;

систему захвата пробки, содержащую цанговый сбор, конфигурированный таким образом, что после запуска первого гидравлического события, лепестки цангового сбора перемещаются радиально вовнутрь, чтобы сузить внутреннее проходное отверстие ТГК до диаметра меньшего, чем диаметр пробки;

клапанную систему, функционально соединенную с системой подсчета пробок и системой захвата пробки, при этом клапанная система, содержащая клапан, в ответ на захват пробки открывает этот клапан для обеспечения возможности потока жидкости через внутреннее проходное отверстие наружу ТГК.

2. Система по п.1, отличающаяся тем, что система взаимодействия с пробкой содержит по меньшей мере один штырь, соединенный с зубчатым храповиком, и пробочный поршень, при этом взаимодействие пробки, проходящей через внутреннее проходное отверстие, по меньшей мере с одним штырем продвигает зубчатый храповик на расстояние, соответствующее одному зубу.

3. Система по п.2, отличающаяся тем, что зубчатому храповику может быть предварительно задана возможность перемещения на множество расстояний, соответствующих одному зубу, перед запуском первого гидравлического события, соответствующего общему количеству пробок, проходящих через внутреннее проходное отверстие.

4. Система по п.3, отличающаяся тем, что, когда зубчатый храповик прошел предварительно заданное расстояние, система подсчета пробок обеспечивает гидравлической жидкости возможность прохождения из внутреннего проходного отверстия для оказания давления на пробочный поршень и обеспечения перемещения пробочного поршня в направлении вниз по стволу скважины.

5. Система по п.4, дополнительно содержащая первый гидравлический канал между системой подсчета пробок и системой захвата пробки, и при этом перемещение пробочного поршня в направлении вниз по стволу скважины открывает первый гидравлический канал, позволяющий гидравлической жидкости протекать к поршню захвата пробки внутри системы захвата пробки, и при этом поршень захвата пробки в ответ на поток гидравлической жидкости через первый гидравлический канал вызывает перемещение поршня захвата пробки в направлении вниз по стволу скважины.

6. Система по п.5, отличающаяся тем, что перемещение поршня захвата пробки в направлении вниз по стволу скважины сужает часть внутреннего проходного отверстия внутри системы захвата пробки для предотвращения прохождения пробки через систему захвата пробки.

7. Система по п.6, дополнительно содержащая замок захвата пробки, функционально соединенный с системой захвата пробки, при этом замок захвата пробки выполнен с возможностью взаимодействия с поршнем захвата пробки для предотвращения полного перемещения поршня захвата пробки в направлении вверх по стволу скважины.

8. Система по п.7, дополнительно содержащая клапанный поршень, причем, когда система захвата пробки удерживает пробку, на клапанный поршень воздействует находящаяся внутри внутреннего проходного отверстия гидравлическая жидкость, вызывающая перемещение клапанной системы в направлении вниз по стволу скважины для открытия клапана.

9. Система по п.1, отличающаяся тем, что система подсчета пробок содержит процессор и систему электропитания, функционально соединенные с системой взаимодействия с пробкой и с электромагнитным клапаном и/или электромотором для регулирования потока гидравлической жидкости через гидравлический канал, при этом пробка, проходящая через внутреннее проходное отверстие, учитывается процессором и, после подсчета предварительно заданного количества пробок, процессор открывает электромагнитный клапан и/или включает электромотор, тем самым запуская первое гидравлическое событие.

10. Система по п.9, отличающаяся тем, что система взаимодействия с пробкой содержит по меньшей мере один подвижный штырь, функционально соединенный с электрической цепью, при этом взаимодействие пробки по меньшей мере с одним штырем при прохождении пробки через внутреннее проходное отверстие перемещает штырь и замыкает или размыкает электрическую цепь и отправляет сигнал о том, что пробка прошла на процессор.

11. Система по п.10, отличающаяся тем, что система взаимодействия с пробкой содержит два подвижных штыря, расположенных на расстоянии друг от друга в продольном направлении во внутреннем проходном отверстии, при этом каждый штырь находится в функциональном взаимодействии с электрической цепью, причем указанные два штыря обеспечивают процессору возможность определять направление, в котором пробка прошла во внутреннем проходном отверстии.

12. Система по п.11, отличающаяся тем, что два штыря расположены на расстоянии друг от друга для обеспечения пробке возможности выхода из взаимодействия с одним из штырей до входа во взаимодействие со вторым штырем.

13. Система по п.11, отличающаяся тем, что два штыря не совпадают по фазе друг с другом вдоль внутреннего проходного отверстия.

14. Система по п.9, отличающаяся тем, что время между тем, как процессор определит, что предварительно заданное количество пробок было подсчитано, и запуском первого гидравлического события программируется.

15. Система трубного гидравлического клапана для соединения с колонной насосно-компрессорных труб для изоляции перспективного пласта внутри скважины, для доступа к подземному пласту для гидравлического разрыва перспективного пласта и добычи углеводородного сырья, причем система трубного гидравлического клапана содержит:

наружную муфту, имеющую соединители, располагаемые выше и ниже по стволу скважины, для прикрепления системы трубного гидравлического клапана к колонне насосно-компрессорных труб, при этом наружная муфта содержит:

систему подсчета пробок внутри наружной муфты, при этом система подсчета пробок имеет:

по меньшей мере одну поверхность взаимодействия с пробкой для обнаружения перемещения пробки мимо системы подсчета пробок; и

гидравлическую систему запуска, выполненную с возможностью запуска системы улавливания пробки, в случае, когда предварительно заданное количество пробок прошло мимо системы подсчета пробок, так, что та же пробка, которая вызывает запуск первого гидравлического события, также удерживается системой улавливания пробки;

при этом система улавливания пробки функционально соединена с системой подсчета пробок и выполнена с возможностью реагирования на то, когда гидравлическая система запуска приводит в действие цанговый сбор и тем самым удерживает пробку внутри системы улавливания пробки и герметично отделяет расположенный ниже по стволу скважины участок колонны насосно-компрессорных труб от расположенного выше по стволу скважины участка колонны насосно-компрессорных труб в месте расположения пробки; и

клапанную систему, функционально соединенную с системой улавливания пробки, при этом клапанная система содержит клапан, функционально соединенный по меньшей мере с одним отверстием в наружной муфте, причем клапанная система выполнена с возможностью реагирования на давление гидравлической жидкости для открытия указанного клапана, когда пробка удерживается в системе улавливания пробки.

16. Способ приведения в действие гидравлического клапана в эксплуатационной колонне, содержащей множество трубных гидравлических клапанов (ТГК) по п.1 и соответствующих пакерных элементов, встроенных в нее, включающий этапы:

a) повышения давления в эксплуатационной колонне до первого давления для установки пакерных элементов внутри скважины;

b) повышения давления внутри эксплуатационной колонны до уровня второго давления, достаточного для осуществления разрушения первого срезного штифта внутри ТГК;

c) сброса пробки в эксплуатационную колонну, при том, что пробка предназначена для последовательного взаимодействия с системами подсчета пробок внутри каждого ТГК, причем когда взаимодействие пробки с ТГК запускает первое гидравлическое событие, первый срезной штифт разрушается для осуществления захвата пробки внутри ТГК и открытия клапана; так, что та же пробка, которая вызывает запуск первого гидравлического события, также захватывается системой захвата пробки и

d) повышения давления внутри эксплуатационной колонны до уровня третьего давления для осуществления гидравлического разрыва скважины.

17. Способ по п.16, отличающийся тем, что каждый из этапов b)-d) повторяется для каждого ТГК внутри эксплуатационной колонны.

18. Способ по п.16, отличающийся тем, что каждый из первого, второго и третьего уровней давления равен 1500-2500 фунтов/кв. дюйм, 2500-4000 фунтов/кв. дюйм и 4000-10000 фунтов/кв. дюйм соответственно.

19. Способ приведения в действие гидравлического клапана в эксплуатационной колонне, содержащей множество трубных гидравлических клапанов (ТГК) по п.1, включающий этапы:

a) повышения давление внутри эксплуатационной колонны до уровня первого давления, достаточного для осуществления открытия нижнего гидравлического клапана внутри эксплуатационной колонны;

b) повышения давления внутри эксплуатационной колонны до уровня второго давления, достаточного для осуществления разрушения первого срезного штифта внутри ТГК;

c) сброса пробки в эксплуатационную колонну, при том, что пробка предназначена для последовательного взаимодействия с системами подсчета пробок внутри каждого ТГК, причем когда взаимодействие пробки с ТГК запускает первое гидравлическое событие, первый срезной штифт разрушается для осуществления захвата пробки внутри ТГК и открытия клапана; так, что та же пробка, которая вызывает запуск первого гидравлического события, также захватывается системой захвата пробки и

d) повышения давления внутри эксплуатационной колонны до уровня третьего давления для осуществления гидравлического разрыва скважины.

| ВТУЛКА ПОШАГОВОГО ПЕРЕМЕЩЕНИЯ ДЛЯ МНОГОСТУПЕНЧАТОГО ГИДРОРАЗРЫВА ЗА ОДНУ СПУСКОПОДЪЕМНУЮ ОПЕРАЦИЮ | 2012 |

|

RU2495994C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ МНОЖЕСТВА ТРЕЩИН В СКВАЖИНАХ, НЕ ЗАКРЕПЛЕННЫХ ОБСАДНЫМИ ТРУБАМИ | 2002 |

|

RU2318116C2 |

| EA 201101601 A1, 30.05.2012 | |||

| СПОСОБ И УСТРОЙСТВО ОБРАБОТКИ СТВОЛА СКВАЖИНЫ ТЕКУЧЕЙ СРЕДОЙ (ВАРИАНТЫ) | 2011 |

|

RU2492318C2 |

| WO 2012118889 A2, 07.09.2012 | |||

| WO 2013016822 A1, 07.02.2013. | |||

Авторы

Даты

2018-04-23—Публикация

2015-01-23—Подача