Изобретение относится к атомной энергетике, а именно к изготовлению ядерного топлива с ультрамелкодисперсной структурой на основе диоксида урана для тепловыделяющих элементов (твэлов) ядерных реакторов.

В основе способа изготовления лежит известное явление жидкофазного расслаивания силикатных расплавов [Труды Первого всесоюзного симпозиума «Ликвационные явления в стеклах», Ленинград, 16-18 апреля 1968, Л.: Наука, 1969]. Варьирование состава шихты и режима термообработки позволяет в широких пределах контролировать форму и размер кристаллов, формирующихся в процессе охлаждения склонного к расслаиванию силикатного расплава [Кириллова С.А., Альмяшев В.И., Гусаров В.В. Спинодальный распад в системе SiO2-TiO2 и формирование иерархически организованных наноструктур // НАНОСИСТЕМЫ: ФИЗИКА, ХИМИЯ, МАТЕМАТИКА, 2012, 3 (2), С. 100-115].

Керамическое ядерное топливо на основе диоксида урана, получаемое посредством спекания составляющих его компонентов, является одним из основных видов топлива реакторов на тепловых нейтронах, таких как ВВЭР, РБМК, PWR, BWR. Несмотря на очевидные преимущества оксидного керамического топлива (высокая температура плавления, высокая плотность, отсутствие взаимодействия с оболочками твэлов и конструкционными материалами при рабочих температурах), оно имеет ряд недостатков, основными из которых являются высокая хрупкость и низкая теплопроводность. В связи с чем актуален поиск альтернативных вариантов типа и технологии изготовления топливных элементов, в которых были бы минимизированы недостатки традиционной оксидной керамики на основе UO2 и решалась проблема повышения уровня безопасности и технологичности иммобилизации образующихся радиоактивных отходов.

Из уровня техники известен ряд технических решений, направленных на решение вышеозначенной проблемы. Известно, например, решение по патенту GB №874964 (опубл. 16.08.1961), в котором для получения керамического ядерного топлива используют оксид делящегося или воспроизводящего нуклида (например, урана), как минимум один тугоплавкий оксид неделящегося элемента с низким сечением захвата нейтронов (например, алюминия) и одну или несколько добавок, образующих стеклофазу (например, диоксид кремния, оксиды магния и кальция). В результате высокотемпературного спекания предложенных в изобретении композиций получают топливный материал, представляющий собой частицы диоксида урана, распределенные в стеклофазе чистого алюминиевого фарфора. Такой способ получения топливного материала, несомненно, позволяет получить эффект понижения выхода газообразных продуктов деления из топливного материала за счет наличия стеклофазы. Полученный материал обладает хорошими прочностными характеристиками. Однако, материал имеет нижний температурный предел эксплуатации 1000°С, связанный с деградацией предлагаемой стеклофазы при более высокой температуре.

Для повышения эффективности использования ядерного топлива и, следовательно, продления ресурса эксплуатации тепловыделяющих элементов, в состав топливного материала, как правило, вводят выгорающий поглотитель нейтронов, в качестве которого может быть использован эрбий или гадолиний. Известен, например, способ изготовления ядерного топлива высокого выгорания (патент РФ №2376665, опубл. 20.12.2009), результатом реализации которого является таблетка, содержащая оксиды алюминия и кремния, равномерно распределенные по всему объему таблетки. Таблетка может дополнительно содержать оксид гадолиния или оксид эрбия, равномерно распределенный в виде твердого раствора с диоксидом урана по всему объему таблетки. Для ее получения готовят порошки оксидов алюминия и кремния. Предварительно прокаленный на воздухе при температуре от 700 до 800°С порошок оксида алюминия и порошок кремния измельчают до размера частиц менее 40 мкм. Далее готовят либо жидкий пластификатор в виде водного раствора, например поливинилового спирта (ПВС) и глицерина, либо твердофазный пластификатор, например стеарат цинка. Порошки оксидов алюминия и кремния (Al2O3 и SiO2) вводят в пластификатор и формируют смесь, после чего проводят перемешивание порошка диоксида урана и полученной смеси, готовят пресс-порошок, проводят прессование таблеток, их высокотемпературное спекание и шлифование. В результате получают таблетированное топливо с размером зерна диоксида урана от 20 до 45 мкм, с оптимальными значениями пористости и кислородного коэффициента. Основными недостатками предлагаемого способа являются концентрирование газовых продуктов деления на границах зерен в процессе выгорания топлива и, как следствие, разрушение топливной таблетки, а также неоднородность распределения выгорающего поглотителя.

Известен также способ получения уран-гадолиниевого ядерного топлива по патенту РФ №2502141 (опубл. 20.12.2013), включающий приготовление легирующей композиции, содержащей 5-10 мас. % Al(ОН)3 + 30-40 мас. % Gd(OH)3 в виде наноразмерных порошков - остальное UO2; смешение порошка диоксида урана с пластификатором и легирующей композицией в количествах, обеспечивающих в конечной смеси (пресс-порошке) содержание Al(ОН)3 и Gd(OH)3 соответственно от 0,5 до 2,0 мас. % и от 3,0 до 8,0 мас. %, прессование таблеток из полученного пресс-порошка и их спекание. По мнению авторов решения, достоинством способа является существенное повышение эффективности использования топлива, что достигается за счет введения в топливо добавок, повышающих глубину выгорания ядерного топлива при его эксплуатации до 80-100 МВт⋅сут/кг U, корректирующих пористость и кислородный коэффициент. Продуктом способа является топливная таблетка с размером зерна диоксида урана 30-50 мкм и с долей открытых пор менее 0,3% и повышение однородности распределения выгорающего поглотителя в топливном материале за счет использования наноразмерного порошка.

Известен также способ изготовления металлокерамического топлива (патент FR №2954849, опубл. 01.07.2011), в котором ядерное топливо получают путем приготовления шихты из гранул диоксида урана со средним размером от 60 до 500 мкм, средним коэффициентом сферичности от 1,1 до 4 (от 70 до 90 об. %), и стального порошка с удельной поверхностью от 0,1 м2/г до 1,0 м2/г (от 30 до 10 об. %). Далее выполняют прессование шихты при давлении от 400 до 1000 МПа. Спрессованную смесь спекают в окислительной атмосфере при температуре 1350-1380°С для предотвращения образования трещин в металлической матрице и далее охлаждают в восстановительной атмосфере с получением металлокерамики. По мнению авторов решения, данная технология изготовления предотвращает вероятность растрескивания топлива в процессе его изготовления за счет протекания окислительно-восстановительных процессов (окисление UO2 до UO2,1-2,2 в процессе спекания и восстановление до UO2 в процессе охлаждения спеченного материала), позволяющих избежать остаточных термонапряжений в металлической матрице металлокерамического материала. Также к преимуществам предлагаемой технологии следует отнести двух-трехкратное повышение теплопроводности топливного материала при температуре 1300°С по сравнению с чистой диоксидурановой керамикой. Однако использование стали в качестве матричного материала снижает эффективность предлагаемого металлокерамического топлива в связи с относительно высоким уровнем поглощения тепловых нейтронов сталью по сравнению с другими металлическими матрицами (например, алюминий, силумин, Al-Ве-сплавы). Еще одним серьезным недостатком предлагаемого способа является отсутствие мер по понижению выхода из топливного материала газообразных продуктов деления.

Общим недостатком рассмотренных способов является получение топлива с большим размером зерна диоксида урана (твердого раствора диоксида урана с редкоземельными оксидами), приводящее к быстрой потере механической прочности за счет концентрирования газовых продуктов деления на границах зерен и разрушению топливной таблетки в процессе выгорания.

В основе изобретения лежит использование явления жидкофазного расслаивания в системе UO2-SiO2. Фазовые равновесия в этой системе изучались, например, в работах Lungu S.N. [Equilibrium diagram and masses from the molten SiO2-UO2 system // Revue de Physique, Roumaine Acad. Sci. - 1962. - V. 7, №4. - P. 419-425; Etude des courbes de liquidus et des proprietes thermodynamiques des systemes SiO2-ThO2 et SiO2-ThO2-UO2 // JNM. - 1966. - V. 19, N 2. - P. 155-159; Some properties of UO2-SiO2 melts // JNM. - 1970. - V. 35. - P. 35-40; Some theoretical aspects in the spinodal decomposition and crystallization of silicate melts. Experimental results for the UO2-SiO2 system // JNM. - 1973. - V. 48. - P. 165-171]. В работе [Beleuta I.L. Stoichiometry of UO2-SiO2 vitroceramics // JNM. - 1969. - V. 33, 1. - P. 124-127] рассмотрены преимущества и недостатки стеклокерамических материалов на основе системы UO2-SiO2 и сделан вывод о том, что данный класс материалов может быть использован в качестве топливного материала для АЭС. Вопросы микроструктуры и ее влияния на свойства материала в данной работе рассмотрены не были. Вместе с тем, эти вопросы являются определяющими при рассмотрении функциональных характеристик материала.

Технической проблемой, стоящей перед авторами заявляемых технических решений, является получение ядерного топлива, дисперсный состав которого и определенные условия обработки обеспечивают улучшение прочностных характеристик, повышение устойчивости к распуханию, повышение способности к локализации газообразных продуктов деления и устойчивость к агрегации и росту керамического наполнителя. Заявляемые технические решения дают возможность путем определенного подбора операций, режимов и использованных средств получить топливный материал, применение которого облегчит процесс иммобилизации радиоактивных отходов (РАО) на этапах хранения отработавших твэлов, переработки и регенерации топлива, захоронения РАО, обеспечит устойчивость к химически агрессивным средам.

Для решения вышеозначенной проблемы при выборе оптимального состава топлива были использованы данные о фазовых равновесиях в системе UO2-SiO2, полученные и обобщенные в работе [Альмяшев В.И., Бешта С.В., Витоль С.А., Гусаров В.В., Котова С.Ю., Крушинов Е.В., Лопух Д.Б., Лысенко А.В., Мезенцева Л.П., Хабенский В.Б., Barrachin М., Bottomley D., Fischer М., Hellmann S. Исследование фазовых равновесий в системе UO2-SiO2 // Термодинамика и материаловедение: тезисы докладов 10-го Всероссийского симпозиума с международным участием. 7-11 сентября 2015 года. - СПб.: Издательство «ЛЕМА», 2015, с. 72].

Для решения проблемы с достижением указанного технического результата первый вариант способа изготовления ультрамелкодисперсного ядерного топлива, выполненного из материала, содержащего кристаллическую фазу на основе диоксида урана или на основе твердого раствора оксида лантаноида в диоксиде урана, равномерно распределенную в аморфной матрице на основе диоксида кремния, включает

- подготовку порошков диоксида урана, диоксида кремния и оксида лантаноида,

- приготовление шихты из исходных порошков диоксида урана и диоксида кремния или диоксида урана, оксида лантаноида и диоксида кремния в соотношениях, отвечающих составам вблизи границы области жидкофазного расслаивания со стороны диоксида кремния,

- расплавление подготовленной шихты в инертной либо восстановительной атмосфере при температуре, обеспечивающей однофазность образующегося расплава,

- охлаждение полученного расплава в закалочном режиме с образованием однородной ультрамелкодисперсной стеклокерамической структуры с размером кристаллитов 100±30 нм.

Возможны дополнительные варианты выполнения способа, в которых целесообразно, чтобы:

- весовое отношение оксида лантаноида к диоксиду урана находилось в пределах от 0:10 до 1:10;

- приготовление шихты вели при весовом отношении исходных порошков диоксида урана или смеси порошков диоксида урана и оксида лантаноида к диоксиду кремния от 0,35:1,0 до 0,45:1,0;

- в качестве оксида лантаноида использовали оксид гадолиния или оксид эрбия;

- шихту в инертной либо восстановительной атмосфере расплавляли при температуре 2100-2200°С;

- восстановительной атмосферой являлась смесь из аргона и водорода;

- инертная атмосфера содержала аргон или гелий,

- а для повышения концентрации делящегося вещества дополнительно проводили выщелачивание расплава полученной стеклокерамической структуры, для чего

- выполняли ее помол до размера частиц менее 50 мкм,

- смешивали полученный порошок с плавнем в массовом отношении 1,5:1,

- выполняли спекание смеси,

- проводили обработку полученного спека в горячей воде в течение не менее 8 ч с получением продукта выщелачивания, и

- выполняли температурную обработку продукта выщелачивания, причем

- в качестве плавня применяли безводные карбонаты калия или натрия или их смеси,

- спекание смеси проводили при температуре не ниже 865°С,

- температурную обработку продукта выщелачивания вели при температуре не менее 1750°С.

Вышеописанный способ позволяет решить проблему получения ультрамелкодисперсного ядерного топлива с равномерным распределением кристаллической фазы в аморфной матрице на основе диоксида кремния. Однако при этом не охватывается возможность получения такого топлива с распределением кристаллической фазы в металлической матрице. Для этого предлагается второй вариант способа, заключающийся в том, что для изготовления ультрамелкодисперсного ядерного топлива, выполненного из материала, содержащего кристаллическую фазу на основе диоксида урана или на основе твердого раствора оксида лантаноида в диоксиде урана, равномерно распределенную в металлической матрице, выполняют

- подготовку порошков диоксида урана, диоксида кремния и оксида лантаноида,

- приготовление шихты из исходных порошков диоксида урана и диоксида кремния или из диоксида урана, оксида лантаноида и диоксида кремния в соотношениях, отвечающих составам вблизи границы области жидкофазного расслаивания со стороны диоксида кремния,

- далее подготовленную шихту расплавляют в инертной либо восстановительной атмосфере при температуре, обеспечивающей однофазность образующегося расплава,

- полученный расплав охлаждают в закалочном режиме с образованием, в результате, однородной ультрамелкодисперсной стеклокерамической структуры с размером кристаллитов 100±30 нм,

- далее проводят выщелачивание аморфной матрицы из указанной структуры, после чего продукт выщелачивания смешивают с металлическим порошком, а полученную смесь подвергают прессованию и температурной обработке с расплавлением металлической части.

Возможны дополнительные варианты способа, в которых целесообразно, чтобы:

- весовое отношение оксида лантаноида к диоксиду урана находилось в пределах от 0:10 до 1:10,

- приготовление шихты велось при весовом отношении исходных порошков диоксида урана или смеси порошков диоксида урана и оксида лантаноида к диоксиду кремния от 0,35:1,0 до 0,45:1,0,

- в качестве оксида лантаноида использовались оксид гадолиния или оксид эрбия,

- шихту в инертной либо восстановительной атмосфере расплавляли при температуре 2100-2200°С,

- восстановительной атмосферой являлась смесь из аргона и водорода,

- инертная атмосфера содержала аргон или гелий,

- для выщелачивания аморфной матрицы из указанной структуры дополнительно выполняли ее помол до размера частиц менее 50 мкм, смешение полученного порошка с плавнем в массовом отношении 1,5:1, спекание смеси и обработку полученного спека в горячей воде в течение не менее 8 ч с получением продукта выщелачивания. Причем в качестве плавня применяли безводные карбонаты калия или натрия или их смеси; спекание смеси проводили при температуре не ниже 865°С, а для смешивания продукта выщелачивания с металлическим порошком в качестве последнего использовали алюминий или силумин. Полученную смесь подвергали прессованию при давлении не ниже 25 МПа, после чего проводили температурную обработку прессованной смеси при температуре не ниже 700°С.

Между совокупностью существенных признаков заявляемых технических решений и достигаемым техническим результатом существует причинно-следственная связь, а именно в результате расплавления подготовленной шихты в инертной либо восстановительной атмосфере при температуре, обеспечивающей однофазность образующегося расплава, и дальнейшего охлаждения расплавленного шихтового материала, состав которого выбирается близким к границе области жидкофазного расслаивания, происходит образование ультрамелкодисперсной структуры топливного материала, что позволяет улучшить его технические характеристики: повысить прочностные характеристики, повысить устойчивость к распуханию и повысить способность к локализации газообразных продуктов деления, получить устойчивость к агрегации и росту керамического наполнителя.

Указанные преимущества, а также особенности заявляемых технических решений поясняются вариантами выполнения со ссылками на прилагаемые чертежи: изображены:

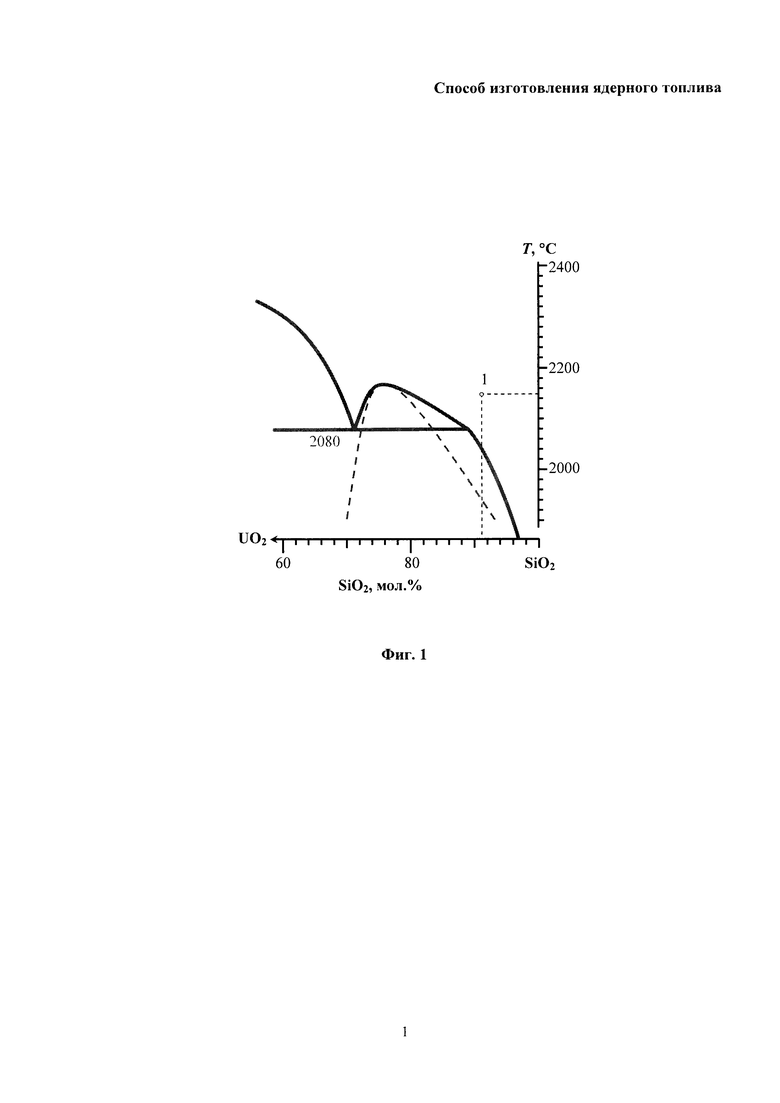

на Фиг.1 приведен фрагмент фазовой диаграммы системы UO2-SiO2 по данным работы [Альмяшев В.И., Бешта СВ., Витоль С.А., Гусаров В.В., Котова С.Ю., Крушинов Е.В., Лопух Д.Б., Лысенко А.В., Мезенцева Л.П., Хабенский В.Б., Barrachin М., Bottomley D., Fischer М., Hellmann S. Исследование фазовых равновесий в системе UO2-SiO2 // Термодинамика и материаловедение: тезисы докладов 10-го Всероссийского симпозиума с международным участием. 7-11 сентября 2015 года. - СПб.: Издательство «ЛЕМА», 2015. с. 72];

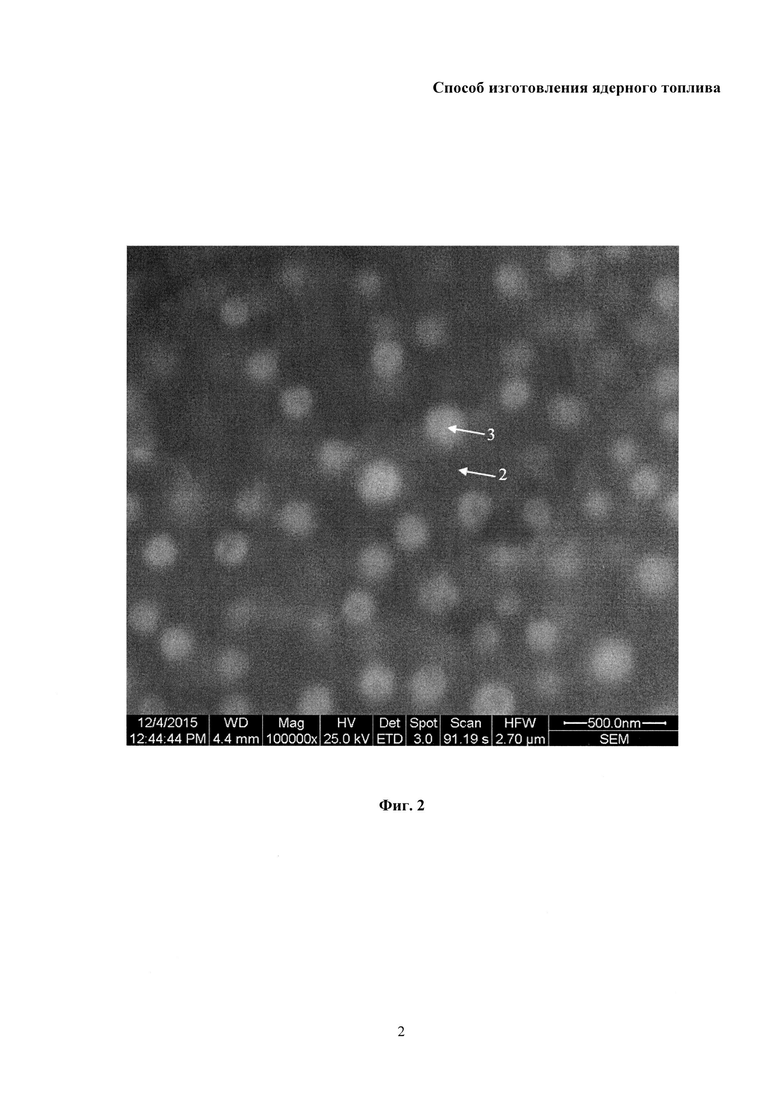

на Фиг. 2 приведена фотография, на которой изображена микроструктура топливного материала по данным сканирующей электронной микроскопии;

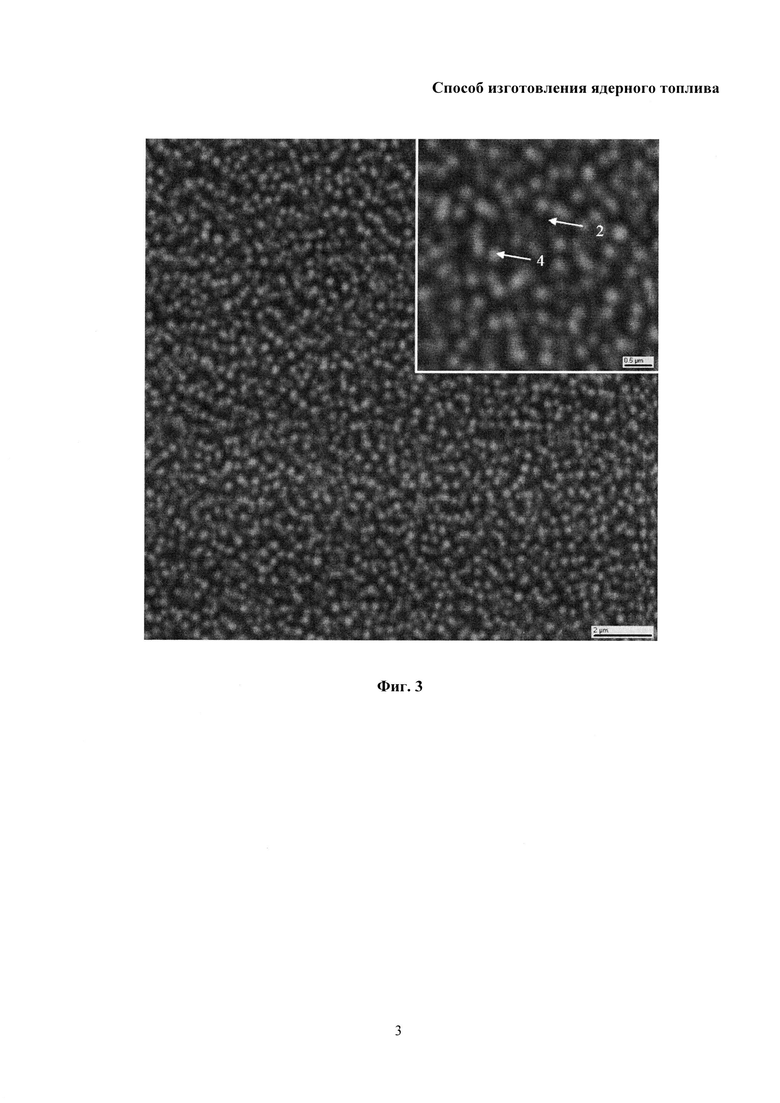

на Фиг. 3 приведена фотография, на которой изображена микроструктура топливного материала с выгорающим поглотителем по данным сканирующей электронной микроскопии;

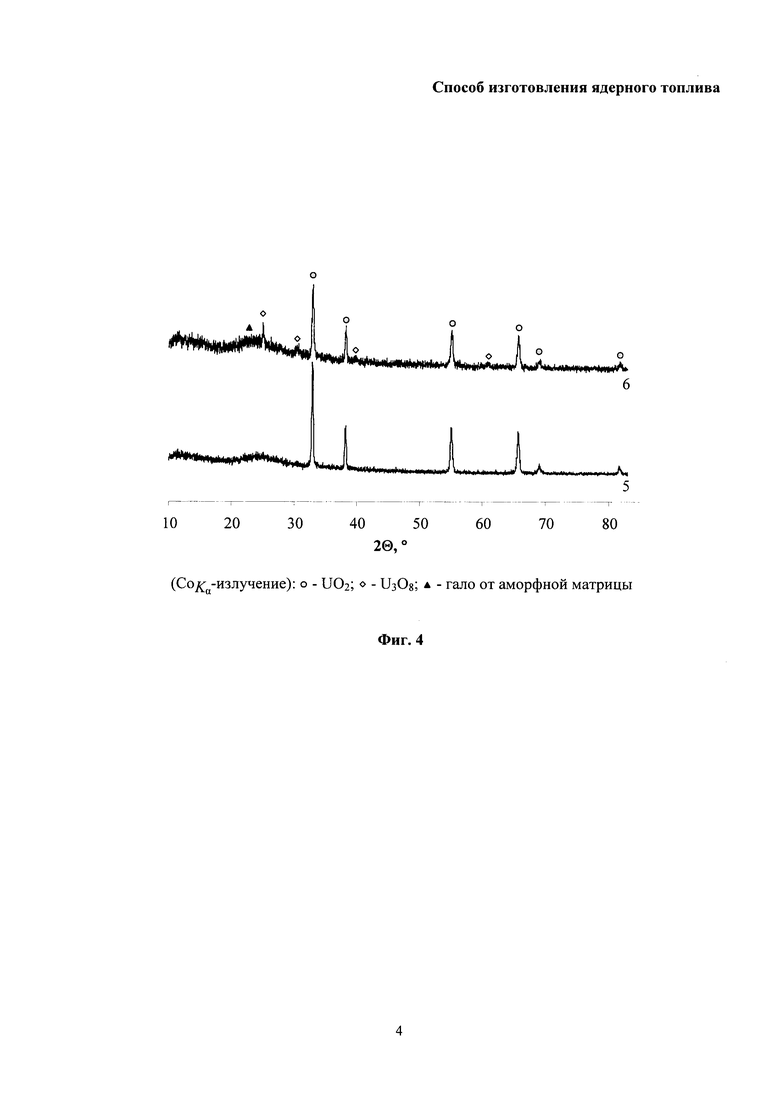

на Фиг. 4 приведены результаты рентгеновской дифрактометрии образцов топливного материала;

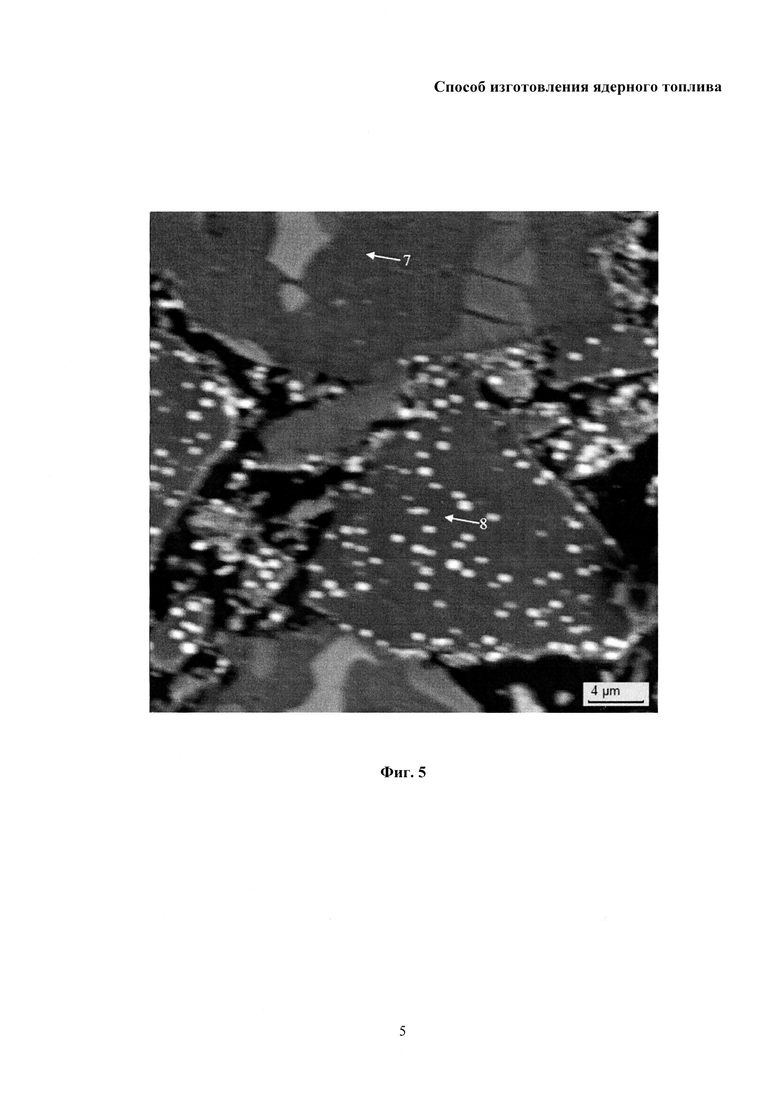

на Фиг. 5 приведена фотография, на которой изображена микроструктура топливного материала после проведения процедуры выщелачивания и спекания с металлическим порошком по данным сканирующей электронной микроскопии.

На фиг. 1-5 позициями обозначены:

1 - состав и температура обработки шихтового материала,

2 - аморфная матрица на основе SiO2,

3 - керамический наполнитель UO2 (размер кристаллитов 100±30 нм),

4 - керамический наполнитель на основе твердого раствора UO2 (Gd2O3) (размер кристаллитов 100±30 нм),

5 - топливный материал до процедуры выщелачивания аморфной матрицы,

6 - топливный материал после проведения процедуры выщелачивания аморфной матрицы,

7 - область силумина,

8 - область стеклокерамики.

Примеры конкретного осуществления

Пример 1. Шихту для получения топливного материала изготовляли следующим образом: отмеряли на аналитических весах компоненты в соотношении 28.1 мас. % UO2 и 71.9 мас. % SiO2 (фиг. 1, поз. 1). Проводили гомогенизацию шихтового материала перетиранием в этиловом спирте в агатовой ступке. Для температурной обработки шихты использовали молибденовый тигель. Атмосферу в печи выбрали восстановительную - аргон-водородная смесь (4 об. % Н2). Тигель с шихтой устанавливали на молибденовом держателе в изотермическую зону трубчатого нагревателя и проводили его нагрев со скоростью 5°С/с и выдержку при температуре 2150°С в течение 5 мин. После температурной обработки тигель с расплавленной шихтой закаляли, сбрасывая его в закалочную камеру из изотермической зоны печи. Далее полученный материал извлекали из тигля для проведения физико-химических анализов. Исследование свойств полученного материала выполняли с помощью известных методик: получение изображения микроструктуры исследуемого образца топливного материала определяли с помощью сканирующей электронной микроскопии, а фазовый состав - посредством рентгеновской дифрактометрии. Микроструктура полученного материала, изготовленного в соответствии с заявляемым способом, приведена на Фиг. 2, а фазовый состав - на Фиг. 4, позиция 5. В результате получена ультрамелкодисперсная стеклокерамическая структура с размером кристаллитов 100±30 нм.

Далее для повышения концентрации делящегося материала дополнительно осуществляли процедуру выщелачивания аморфной матрицы. Для этого выполняли помол полученного ультрамелкодисперсного стеклокерамического материала до размера частиц менее 50 мкм. Полученный после помола порошок смешивали с плавнем (карбонатом калия) в массовом отношении 1,5 к 1 и проводили термообработку полученной смеси при 865°С в течение 7 мин. Далее проводили обработку полученного спека в воде при температуре 90°С в течение 8 ч. Фазовый состав продукта выщелачивания приведен на Фиг. 4, позиция 6. Полученный таким образом обогащенный по диоксиду урана порошок подвергали температурной обработке при 1750°С. В результате получен топливный материал с ультрамелкодисперсной стеклокерамической структурой с содержанием диоксида урана в композиции 45 мас. %.

Пример 2. Шихту для получения топливного материала с добавлением оксида лантаноида изготовляли следующим образом: отмеряли на аналитических весах компоненты в соотношении 30.5 мас. % UO2, 3.4 мас. % Gd2O3 и 66.1 мас. % SiO2. Проводили гомогенизацию шихтового материала перетиранием в этиловом спирте в агатовой ступке. Для температурной обработки шихты использовали молибденовый тигель. Атмосферу в печи выбрали восстановительную - аргон-водородная смесь (4 об. % Н2). Тигель с шихтой устанавливали на молибденовом держателе в изотермическую зону трубчатого нагревателя, проводили его нагрев со скоростью 5°С/с и выдержку при температуре 2150°С в течение 5 мин. После температурной обработки тигель с расплавленной шихтой закаляли, сбрасывая его в закалочную камеру из изотермической зоны печи. Далее полученный материал извлекали из тигля для проведения физико-химических анализов. Физико-химический анализ проводили с помощью дифрактометра ДРОН-3М и сканирующих электронных микроскопов FEI Quanta 200 и Hitachi S-570. Микроструктура полученного материала приведена на Фиг. 3. В результате получена ультрамелкодисперсная стеклокерамическая структура на основе твердого раствора UO2(Gd2O3) и аморфного диоксида кремния с размером кристаллитов 100±30 нм.

Пример 3. Для изготовления ультрамелкодисперсного ядерного топлива, выполненного из материала, содержащего кристаллическую фазу на основе диоксида урана, равномерно распределенную в металлической матрице, выполняли операции по Примеру 1. При этом полученный после процедуры выщелачивания аморфной матрицы из ультрамелкодисперсной стеклокерамической структуры продукт смешивали с порошком силумина с размером частиц более 100 мкм в массовом соотношении 1:1. Далее проводили гомогенизацию смеси перетиранием в этиловом спирте в агатовой ступке, а полученную смесь подвергали прессованию при давлении 25 МПа и температурной обработке при 700°С в течение 1 ч. В результате нами был получен металлокерамический топливный материал, обладающий высокой теплопроводностью (от 10 Вт/м⋅К при комнатной температуре до 12 Вт/м⋅К при 400°С), микроструктура которого приведена на Фиг. 5.

Таким образом, решена серьезная техническая проблема - повышена надежность и безопасность ядерного топлива путем разработки нового ультрамелкодисперсного топливного материала, обладающего улучшенными прочностными характеристиками, повышенной устойчивостью к распуханию и агрегации и росту керамического наполнителя. В заявляемом способе производства ядерного топлива вместо традиционной технологии спекания, применяемой при его изготовлении, использован процесс расплавления. В процессе охлаждения полученного гомогенного расплава в нем кристаллизуется делящийся материал (диоксид урана либо твердый раствор на основе диоксида урана и оксида лантаноида) в виде субмикронных округлых включений, окруженных аморфной силикатной матрицей. Данное решение приводит к следующим преимуществам по сравнению с традиционной керамической технологией: снижаются требования к подготовке шихтового материала, так как при расплавлении гомогенизация системы происходит на атомном уровне; полученный по заявляемым способам материал способен за счет ультрамелкого размера керамического наполнителя значительно снизить выход газообразных продуктов деления, обеспечивая, таким образом, повышенный ресурс работы ядерного материала. При использовании данного вида топлива обеспечивается упрощение процесса иммобилизации РАО на этапах хранения отработавших твэлов, переработки и регенерации топлива, захоронения радиоактивных отходов за счет наличия аморфной силикатной матрицы непосредственно в самом топливном материале.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения керамического ядерного топлива | 2018 |

|

RU2679117C1 |

| ТАБЛЕТКА ЯДЕРНОГО ТОПЛИВА И СПОСОБ ЕЁ ПОЛУЧЕНИЯ | 2016 |

|

RU2713619C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ЯДЕРНОГО ТОПЛИВА | 2003 |

|

RU2255386C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА С ВЫГОРАЮЩИМ ПОГЛОТИТЕЛЕМ | 2007 |

|

RU2353988C1 |

| СПОСОБ ФОРМОВАНИЯ ТОПЛИВНЫХ ТАБЛЕТОК НА ОСНОВЕ ДИОКСИДА УРАНА С МАЛОЙ ЛЕГИРУЮЩЕЙ ДОБАВКОЙ | 2012 |

|

RU2477198C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА | 2009 |

|

RU2396611C1 |

| ТАБЛЕТКА ЯДЕРНОГО ТОПЛИВА ВЫСОКОГО ВЫГОРАНИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2376665C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ОКСИДНОГО ТОПЛИВА | 2010 |

|

RU2428757C1 |

| УРАН-ГАДОЛИНИЕВОЕ ЯДЕРНОЕ ТОПЛИВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2502141C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТКИ ЯДЕРНОГО КЕРАМИЧЕСКОГО ТОПЛИВА | 2012 |

|

RU2504029C2 |

Изобретение относится к изготовлению ядерного топлива с ультрамелкодисперсной структурой на основе диоксида урана для тепловыделяющих элементов (твэлов) ядерных реакторов. После подготовки порошков диоксида урана, диоксида кремния и оксида лантаноида готовят шихту из исходных порошков диоксида урана и диоксида кремния или диоксида урана, оксида лантаноида и диоксида кремния в соотношениях, отвечающих составам вблизи границы области жидкофазного расслаивания со стороны диоксида кремния. Шихту расплавляют в инертной либо восстановительной атмосфере при температуре, обеспечивающей однофазность образующегося расплава. Расплав охлаждают в закалочном режиме с образованием в результате однородной ультрамелкодисперсной стеклокерамической структуры с размером кристаллитов 100±30 нм. Из полученной ультрамелкодисперсной стеклокерамической структуры выщелачивают аморфную матрицу, продукт выщелачивания смешивают с металлическим порошком, а полученную смесь подвергают прессованию и температурной обработке с расплавлением металлической части. Изобретение позволяет получить ядерное топливо с улучшенными прочностными характеристиками, с повышенной устойчивостью к распуханию, с повышенной способностью к локализации газообразных продуктов деления. 2 н. и 22 з.п. ф-лы, 5 ил., 3 пр.

1. Способ изготовления ультрамелкодисперсного ядерного топлива, выполненного из материала, содержащего кристаллическую фазу на основе диоксида урана или на основе твердого раствора оксида лантаноида в диоксиде урана, равномерно распределенную в аморфной матрице на основе диоксида кремния, включающий

- подготовку порошков диоксида урана, диоксида кремния и оксида лантаноида,

- приготовление шихты из исходных порошков диоксида урана и диоксида кремния или диоксида урана, оксида лантаноида и диоксида кремния в соотношениях, отвечающих составам вблизи границы области жидкофазного расслаивания со стороны диоксида кремния,

- далее подготовленную шихту расплавляют в инертной либо восстановительной атмосфере при температуре, обеспечивающей однофазность образующегося расплава,

- полученный расплав охлаждают в закалочном режиме с образованием в результате однородной ультрамелкодисперсной стеклокерамической структуры с размером кристаллитов 100±30 нм.

2. Способ по п. 1, в котором весовое отношение оксида лантаноида к диоксиду урана находится в пределах от 0:10 до 1:10.

3. Способ по п. 1, в котором приготовление шихты ведут при весовом отношении исходных порошков диоксида урана или смеси порошков диоксида урана и оксида лантаноида к диоксиду кремния от 0,35:1,0 до 0,45:1,0.

4. Способ по пп. 1-3, в котором в качестве оксида лантаноида используют оксид гадолиния или оксид эрбия.

5. Способ по п. 1, в котором шихту в инертной либо восстановительной атмосфере расплавляют при температуре 2100-2200°С.

6. Способ по п. 1 или 5, в котором восстановительной атмосферой является смесь из аргона и водорода.

7. Способ по п. 1, в котором инертная атмосфера содержит аргон или гелий.

8. Способ по п. 1, в котором для повышения концентрации делящегося вещества дополнительно проводят выщелачивание аморфной матрицы из полученной стеклокерамической структуры, для чего

- выполняют помол указанной структуры до размера частиц менее 50 мкм,

- смешение полученного порошка с плавнем в массовом отношении 1,5:1,

- спекание смеси,

- обработку полученного спека в горячей воде в течение не менее 8 часов с получением продукта выщелачивания, и

- температурную обработку продукта выщелачивания.

9. Способ по п. 8, в котором в качестве плавня применяют безводные карбонаты калия или натрия или их смеси.

10. Способ по п. 8, в котором спекание смеси проводят при температуре не ниже 865°С.

11. Способ по п. 8, в котором температурную обработку продукта выщелачивания ведут при температуре не менее 1750°С.

12. Способ изготовления ультрамелкодисперсного ядерного топлива, выполненного из материала, содержащего кристаллическую фазу на основе диоксида урана или на основе твердого раствора оксида лантаноида в диоксиде урана, равномерно распределенную в металлической матрице, включающий

- подготовку порошков диоксида урана, диоксида кремния и оксида лантаноида,

- приготовление шихты из исходных порошков диоксида урана и диоксида кремния или из диоксида урана, оксида лантаноида и диоксида кремния в соотношениях, отвечающих составам вблизи границы области жидкофазного расслаивания со стороны диоксида кремния,

- далее подготовленную шихту расплавляют в инертной либо восстановительной атмосфере при температуре, обеспечивающей однофазность образующегося расплава,

- полученный расплав охлаждают в закалочном режиме с образованием в результате однородной ультрамелкодисперсной стеклокерамической структуры с размером кристаллитов 100±30 нм,

- проводят выщелачивание аморфной матрицы из указанной структуры, продукт выщелачивания смешивают с металлическим порошком, а полученную смесь подвергают прессованию и температурной обработке с расплавлением металлической части.

13. Способ по п. 12, в котором весовое отношение оксида лантаноида к диоксиду урана находится в пределах от 0:10 до 1:10.

14. Способ по п. 12, в котором приготовление шихты ведут при весовом отношении исходных порошков диоксида урана или смеси порошков диоксида урана и оксида лантаноида к диоксиду кремния от 0,35:1,0 до 0,45:1,0.

15. Способ по пп. 12-14, в котором в качестве оксида лантаноида используют оксид гадолиния или оксид эрбия.

16. Способ по п. 12, в котором шихту в инертной либо восстановительной атмосфере расплавляют при температуре 2100-2200°С.

17. Способ по п. 12 или 16, в котором восстановительной атмосферой является смесь из аргона и водорода.

18. Способ по п. 12 или 16, в котором инертная атмосфера содержит аргон или гелий.

19. Способ по п. 12, в котором дополнительно для выщелачивания аморфной матрицы из указанной структуры выполняют ее помол до размера частиц менее 50 мкм,

- смешение полученного порошка с плавнем в массовом отношении 1,5:1,

- спекание смеси,

- обработку полученного спека в горячей воде в течение не менее 8 часов с получением продукта выщелачивания.

20. Способ по п. 19, в котором в качестве плавня применяют безводные карбонаты калия или натрия или их смеси.

21. Способ по п. 19, в котором спекание смеси проводят при температуре не ниже 865°С.

22. Способ по п. 12, в котором для смешивания продукта выщелачивания с металлическим порошком в качестве последнего используют алюминий или силумин при массовом соотношении продукт выщелачивания:металлический порошок от 5:1 до 1:1.

23. Способ по п. 12, в котором смесь продукта выщелачивания с металлическим порошком подвергают прессованию при давлении не ниже 25 МПа.

24. Способ по п. 12, в котором температурную обработку прессованной смеси продукта выщелачивания и металлического порошка проводят при температуре не ниже 700°С.

| ТАБЛЕТКА ЯДЕРНОГО ТОПЛИВА ВЫСОКОГО ВЫГОРАНИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2376665C2 |

| ТАБЛЕТКА ЯДЕРНОГО УРАН-ЭРБИЕВОГО КЕРАМИЧЕСКОГО ТОПЛИВА | 2005 |

|

RU2339094C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТКИ ЯДЕРНОГО КЕРАМИЧЕСКОГО ТОПЛИВА | 2012 |

|

RU2504029C2 |

| JP 4127085 А,28.04.1992 | |||

| FR 2954849 A1,01.07.2011. | |||

Авторы

Даты

2018-04-27—Публикация

2017-08-09—Подача