Изобретение относится к технологии производства керамических топливных таблеток для ядерных реакторов, содержащих делящиеся материалы, в частности, порошок диоксида урана.

Практическая значимость и сложность проблемы создания высококачественного ядерного топлива требует постоянного совершенствования существующих технологий и, несмотря на имеющийся достаточно обширный ряд разработок в этой области, поиска новых решений. Широкое применение в атомной энергетике диоксида урана UO2 обусловлено его сравнительной доступностью и такими свойствами как высокая температура плавления (~2800°C), химическая устойчивость в значительном диапазоне температур по отношению ко многим теплоносителям и замедлителям. Диоксид урана при высоких температурах не взаимодействует с цирконием, ниобием, нержавеющей сталью и другими конструкционными материалами ТВЭЛов. Однако при изготовлении ядерного топлива необходимо учитывать низкую теплопроводность диоксида урана и его невысокую удельную плотность. Проблема компенсации перечисленных недостатков дополнительно осложняет получение высокопрочных компаундов на основе указанного тугоплавкого оксида, которое само по себе является сложной технологической задачей.

Известен способ получения таблеток ядерного керамического топлива с регулируемой микроструктурой (RU 2525828, опубл. 2014.08.20),смешивание диоксида урана или смеси диоксида урана с выгорающим поглотителем и/или закисью-окисью урана в количестве 0,3-15,0 мас. % от массы диоксида урана с подготовленным пластификатором, содержащим нитрат алюминия и силикат натрия в качестве легирующих добавок, приготовление из полученной шихты пресс-порошка, прессование таблеток, их высокотемпературное спекание в среде водорода в подовой проходной печи с периодом шага пода 36 мин, соответствующее 4,5 часам спекания при 1750°C, и шлифование. Образующийся при спекании алюмосиликат способствует укрупнению зерна диоксида урана и увеличению твердости, компенсируемой пластичностью. Однако высокотемпературный режим спекания в восстановительной атмосфере является энергозатратным и, помимо этого, известный способ требует введения пластификатора и легирующих добавок для снижения неравномерности усадки материала и, соответственно, плотности спрессованной таблетки по высоте, и нарушения ее геометрической формы, которые приводят к снижению качества готовой продукции. Из-за используемых добавок существует опасность снижения степени выгорания ядерного топлива из-за загрязнения его посторонними веществами, которые могут выступать поглотителями нейтронов.

Известен способ приготовления керамического ядерного топлива, содержащего UO2 (CN 105668640, опубл. 2016.06.15), предусматривающий обработку щелочного раствора UO2(СО3)34- пучком электронов или гамма-излучением. Под воздействием облучения в результате процесса восстановления образуются высоко стабильные наночастицы UO2, способные кристаллизоваться и плавиться при температуре 400-600°, что обеспечивает получение диоксида урана керамического качества в сравнительно мягких условиях; для этого осадок UO2 отделяют, кристаллизуют путем спекания с использованием микроокисления, которое наблюдается при горении в очень малых объемах и быстром затухании очагов горения, и восстанавливают в атмосфере водорода. Известный способ обеспечивает спекание при достаточно низкой температуре, а также отсутствие в спеченном керамическом продукте примесей, однако сравнительно продолжительное время процесса (не менее 3 часов) требует значительных энергозатрат, при этом для облучения исходного раствора необходимо использовать специальное дополнительное оборудование, а для обработки в восстановительной среде нужна специальная камера, что усложняет и удорожает производство керамического ядерного топлива. Кроме того, после процесса осаждения образуется большое количество вторичных жидких отходов.

Известен способ (WO 2005045848, опубл. 2005.05.19), согласно которому, диоксид урана UO2, полученный из гексафторида урана UF6, вводят в емкость и уплотняют между подвижными телами специальной формы, выполненными из оксида алюминия, оксида урана, оксида циркония, карбида вольфрама, стали, и стенками емкости, при этом в процессе обработки емкость приводят на время от 1 до 600 мин в вибрационное движение по трем осям таким образом, что порошок диоксида урана перемещается по трем некомпланарным направлениям, причем до или во время вышеупомянутой обработки в него вводят различные добавки, в частности, оксиды урана U3O7, U3O8, оксид тория ThO2, оксид плутония PuO2, оксид гадолиния Gd2O3, а также порообразующие и смазочные вещества, агенты для спекания. Сформированные заготовки таблеток ядерного топлива затем подвергают спеканию. Подготовка к спеканию, которая должна обеспечить оптимальную структуру керамической таблетки, является слишком сложной, требует сложного технологического оборудования и может занимать до 10 часов, при этом условия спекания таблеток в описании известного способа не приведены, несмотря на то, что от них в значительной мере зависит качество получаемого ядерного топлива.

Наиболее близким к заявляемому является описанный в заявке US 20150221398, опубл. 2015.08.06, способ приготовления таблеток ядерного топлива с теоретической плотностью более 95% и средним размером зерна не более 4 мкм путем искрового плазменного спекания (spark plasma sintering) порошка диоксида урана UO2 и материала с высокой теплопроводностью, такого как карбид кремния SiC или алмаз, в графитовой пресс-форме. Спекание осуществляют в вакууме под воздействием пульсирующего тока при ступенчатом подъеме температуры до 850-1600°C, причем после достижения 600°C устанавливают скорость подъема не более 50°C/мин, пресс-форму со спекаемым материалом выдерживают при максимально достигнутой температуре в течение 0,5-20 мин, весь процесс спекания проводят при контролируемом давлении прессования 30-45 МПа, причем предварительно исходный порошок подпрессовывают при механической нагрузке 14-24 МПа, а спеченную таблетку при необходимости обрабатывают в атмосфере восстанавливающего газа.

Недостатки известного способа связаны со спеканием таблеток ядерного топлива в пресс-форме, выполненной из графита, которое сопровождается активной диффузией углерода с поверхности пресс-формы и графитовой оснастки в объем спекаемого материала, где он способен агломерироваться и взаимодействовать с этим материалом, снижая степень окисления урана за счет частичного карботермического восстановления. Наличие углеродной примеси в ядерном топливе негативно влияет на его прочностные характеристики, а также может служить причиной неконтролируемого замедления нейтронов при его облучении в реакторе. Применение поглощающей фольги для предотвращения углеродной диффузии при ее контакте со спекаемым материалом приводит к образованию дополнительных вторичных радиоактивных отходов и способно вызвать загрязнение топлива примесями. Кроме того, графит имеет ограниченный предел прочности на сжатие, что не позволяет проводить спекание в пресс-формах на его основе при достаточно высоком давлении прессования, которое обеспечило бы необходимую стабилизацию роста зерна и высокую плотность спекаемого материала без ведения специальных добавок. Вышеперечисленные причины в итоге не позволяют получить керамическое ядерное топливо с высокими качественными характеристиками, прежде всего, с достаточно высокой плотностью, механической прочностью, устойчивостью к объемному выделению газов при облучении, и снижают степень его полного выгорания. Помимо этого, недостаточно высокое давление прессования требует применения более высокой температуры спекания и увеличения его продолжительности, что влечет за собой дополнительные энергозатраты.

Задачей изобретения является создание менее энергозатратного способа приготовления керамического ядерного топлива в виде таблеток диоксида урана с высокими качественными характеристиками.

Технический результат предлагаемого способа заключается в улучшении качественных характеристик получаемого ядерного топлива, в повышении плотности упаковки и кажущейся плотности за счет исключения диффузии углерода с рабочей поверхности пресс-формы в объем спекаемого материала при одновременном увеличении удельного давления прессования при спекании, снижении температуры спекания и сокращении его продолжительности.

Указанный технический результат достигают способом получения керамического ядерного топлива путем искрового плазменного спекания подпрессованного порошка диоксида урана UO2 в электропроводящей пресс-форме в вакууме под воздействием униполярного пульсирующего тока при ступенчатом разогреве до температуры выше 850°C с выдержкой при максимальной температуре в течение не менее 0,5 мин при контролируемом давлении прессования, в котором, в отличие от известного, спекание проводят при разогреве до температуры 850-1100°C со средней скоростью ее подъема 60-65°C/мин с выдержкой при максимально достигнутой температуре в течение 4,5-5,5 мин, при этом в качестве электропроводящей используют пресс-форму на основе молибдена.

В преимущественном варианте осуществления способа после достижения значения температуры 600°C, которое является нижним пределом детектирования ее значения оптическим пирометром, дальнейший разогрев спекаемого порошка до максимальной температуры проводят ступенчато с 4-5-кратным периодическим прекращением нагрева на 2-3 минуты перед каждым последующим подъемом температуры.

Охлаждение пресс-формы со спеченным керамическим материалом до комнатной температуры проводят в вакууме.

Описание осуществления предлагаемого способа для наглядности дополнено графическими материалами.

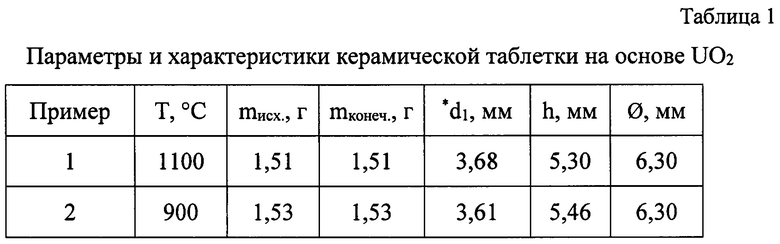

На фиг. 1 представлено РЭМ изображение (изображение, полученное с помощью растровой электронной микроскопии) исходного порошка

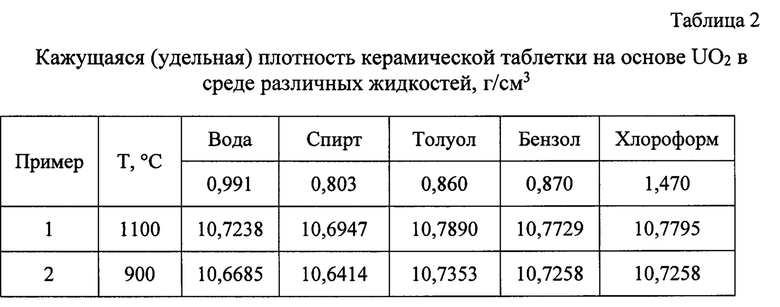

На фиг. 2 представлены параметры процесса консолидации исходного порошка

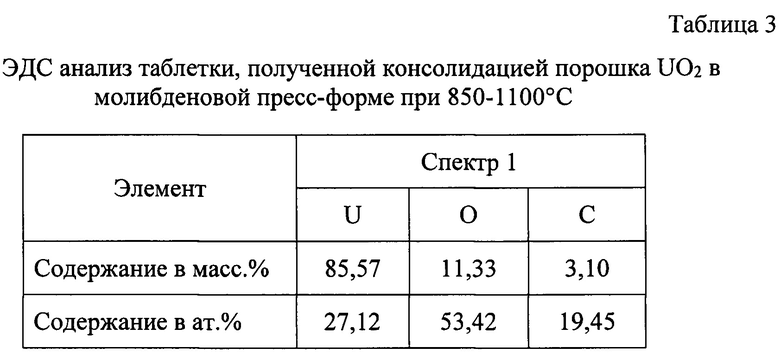

На фиг. 3 показаны РЭМ изображения и результаты ЭДС анализа (микроанализа с помощью энергодисперсионной спектроскопии) таблетки UO2, полученной при консолидации исходного порошка в молибденовой пресс-форме при температуре 1100C и давлении прессования 1440 кгс/см2,

На фиг. 4 приведены дифрактограммы исходного порошка UO2 и керамической таблетки, полученной его консолидацией в молибденовой пресс-форме.

На фиг. 5 показаны РЭМ изображения и результаты ЭДС анализа таблетки UO2, полученной при консолидации исходного порошка в графитовой пресс-форме при температуре 1600C и давлении прессования 350 кгс/м2 (прототип).

Осуществляют способ следующим образом.

Исходный порошок диоксида урана UO2 помещают в электропроводящую пресс-форму на основе молибдена и уплотняют при нагрузке 380-390 кгс/см2. Подпрессованную заготовку устанавливают в вакуумную камеру с остаточным давлением 6 Па, после чего проводят спекание при постоянном контролируемом давлении прессования с последующим охлаждением и выемкой образца из камеры, при этом выбранное значение прилагаемого давления и целесообразность его повышения диктуются, прежде всего, свойствами спекаемого материала, в основном, его плотностью в сравнении с теоретическим значением. Таким образом, в условиях предлагаемого способа давление прессования может быть установлено настолько высоким, насколько это необходимо и целесообразно.

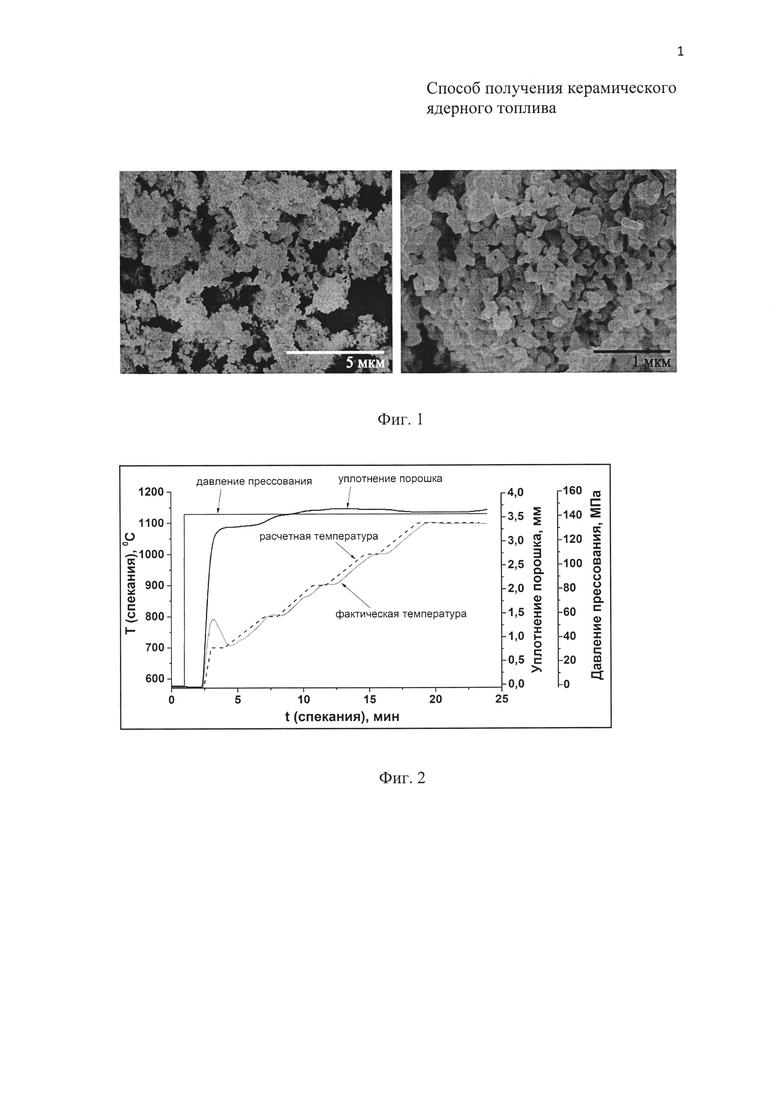

Учитывая способность диоксида урана к окислению на воздухе до закиси-окиси урана U3O8, процесс спекания в обязательном порядке проводят в вакууме для сохранения соотношения О/U, которое присуще исходному порошку диоксида урана (≤2,00). Спекание осуществляют при разогреве материала до температуры 850-1100°C со средней скоростью ее подъема 60-65°C/мин с выдержкой при максимально достигнутой температуре в течение примерно 300 с (4,5-5,5 мин), причем повышение температуры проводят ступенчато: после достижения температуры 600°C ее дальнейший подъем осуществляют с периодическим 4-5-кратным прекращением нагрева на 2-3 мин (кривая подъема температуры показана на фиг. 2). Скорость подъема температуры регулируют, устанавливая общее время нагрева.

Согласно предлагаемому способу, для получения керамического ядерного топлива может быть использован порошок диоксида урана дисперсностью в широком нано- микрометровом интервале.

Нагрев и консолидация порошка осуществляются в результате непосредственного воздействия на спекаемый порошок кратковременных низковольтных электрических импульсов с высокой плотностью тока (0,7-1,6⋅105 А/м2), генерируемых с заданной периодичностью пакетами из нескольких импульсов с паузами между пакетами. Преимущественно используют режим, в котором через каждые 12 импульсов длительностью 3.3 мс каждый следуют два периода отключения тока, т.е. пауза, по длительности равная двум импульсам.

Охлаждение пресс-формы со спеченным керамическим материалом до комнатной температуры проводят сохраняя вакуум. Охлаждение занимает около 30 мин.

Способ осуществляют с помощью установки, позволяющей автоматически в режиме реального времени контролировать параметры процесса спекания: температуру, время нагрева и время выдержки образца при максимально достигнутой температуре, величину нагрузки пресса, давление вакуума, усадку порошка, количество и длительность электрических импульсов и пауз между ними. Другие параметры процесса, а именно, напряжение между электродами/плунжерами пресса, сила тока, скорость разогрева и скорость усадки спекаемого материала, устанавливаются уже в зависимости от параметров, указанных выше.

Сравнительно невысокая температура спекания и высокая скорость разогрева порошка диоксида урана под воздействием последовательности мощных электрических импульсов позволяют сократить продолжительность процесса спекания, что вкупе с достаточно высоким давлением прессования обеспечивает стабилизацию размеров зерна диоксида урана и сохранение их значения близким к исходному размеру частиц диоксида урана.

За счет равномерного распределения плотности тока в электропроводящем порошке диоксида урана и, соответственно, равномерного распространения генерируемого тепла обеспечивается эффективная гомогенная консолидация упомянутого порошка без образования агломератов частиц и формирование керамической таблетки с плотностью близкой к теоретическому значению.

Таким образом, при использовании молибденовой пресс-формы полностью исключается диффузия углерода с ее рабочих поверхностей в объем получаемого компаунда, ввиду его отсутствия в составе оснастки. Кроме того, благодаря высокой прочности молибдена обеспечивается возможность увеличения величины удельного давления прессования, что, в свою очередь, позволяет значительно снизить температуру спекания и получить при этом образцы заданной геометрической формы с хорошими качественными характеристиками (Табл. 1).

*Примечание: d1 - максимальное смещение плунжеров при механической нагрузке (прессовании) в ходе спекания в момент уплотнения материала.

Основная усадка спекаемого порошка происходит в первые 5 мин синтеза при температуре около 600-800°C. Полное уплотнение достигается в течение первых 10 мин синтеза и далее изменяется незначительно.

Согласно полученным данным (Табл. 2), кажущаяся плотность диоксида урана, консолидированного согласно предлагаемому способу в молибденовой пресс-форме, изменяется в пределах от 97,7% (растворитель - вода) до 98,4% (растворитель - толуол) от теоретической величины.

При достижении температуры 1100°C состав исходного диоксида урана не изменяется, однако интенсивность дифракционных пиков возрастает (фиг. 4), что, в основном, указывает на незначительное повышение кристалличности фазы за счет частичной трансформации аморфной фазы в кристаллическую, а также на возможный незначительный малозаметный рост размера кристаллитов диоксида урана.

Изучение микроструктуры образцов, полученных предлагаемым способом, свидетельствует, что морфология их поверхности соответствует морфологии образцов, спеченных в графитовой пресс-форме при более высоких температурах (1500-1700°C) (фиг. 5).

В пресс-форме на основе молибдена частицы исходного порошка интенсивно спекаются, образуя кристаллиты, размер которых не превышает 3 мкм (фиг. 3), с равномерными гранями, при отсутствии открытой пористости на границах контактов зерен и в их объеме, в то время как средний размер кристаллитов образца, полученного в графитовой пресс-форме с помощью способа по прототипу, на практике превышает 5 мкм.

Как видно на РЭМ изображениях (фиг. 3), в синтезированной предлагаемым способом таблетке диоксида урана полностью отсутствуют агломерированные области свободного углерода, которые наблюдаются при спекании согласно прототипу в графитовой пресс-форме (фиг. 5). Примесь углерода в незначительном количестве (3,0±0,1 мас. %) наблюдается лишь на поверхности образца (Табл. 3), что объясняется погрешностью измерения применяемого метода энергодисперсионной спектроскопии (ЭДС-микроанализ), а также возможным контактом с абразивными материалами в ходе подготовки образца для микроскопических исследований. Стандартная очистка поверхности доказывает, что при осуществлении предлагаемого способа объемная диффузия углерода в спекаемый материал отсутствует.

Таким образом, предлагаемый способ обеспечивает высокоскоростное формирование ядерной топливной керамики в виде таблеток диоксида урана UO2 с физико-химическими характеристиками, соответствующими их назначению.

Примеры конкретного осуществления способа

Предлагаемый способ был осуществлен с использованием порошков диоксида урана, обедненного по изотопу урана-235, произведенного ПАО «МСЗ» (Россия). Характеристики порошков: насыпная плотность от 1,0 до 2,0 г/см3; удельная поверхность от 3,0 до 5,0 м2/г; размер частиц от 1 до 1000 мкм.

Спекание проводили на установке SPS-515S фирмы Dr. Sinter*LAB(Япония) с использованием пресс-формы (1) на основе молибдена марки МЧ ТУ 48-19-203-85 диаметром 6,5 мм, высотой 30 мм. Идентификацию кристаллических фаз в исходных порошках и спекаемых образцах таблеток из диоксида урана проводили методом рентгенофазового анализа (РФА) на многоцелевом рентгеновском дифрактометре D8 Advance Bruker AXS (Германия).

Исследование морфологии поверхности образцов осуществляли методом растровой электронной микроскопии (РЭМ) на приборах ТМ3000 и S5500 Hitachi (Япония).

Элементный состав образцов проводили методом энергодисперсионного микроанализа (ЭДС) на приставке Bruker в комплекте микроскопа ТМ3000 Hitachi (Япония).

Определение величины удельной плотности материалов проводили расчетным методом по геометрическим параметрам и гидростатическим взвешиванием в среде различных жидкостей на весах OHAUS Corporation (США).

Пример 1

Подпрессованный порошок диоксида урана UO2 подвергали обработке предлагаемым способом в молибденовой пресс-форме в течение 20 мин, средняя скорость повышения температуры при этом составила 65°C/мин, максимальная температура 1100°C, выдержка при максимальной температуре в течение 270 с, давление прессования 1440 кгс/см2.

РЭМ изображение и результаты ЭДС анализа полученной керамической таблетки показаны на фиг. 3. Другие характеристики синтезированного керамического материала приведены в таблицах 1-3.

Пример 2

Подпрессованный порошок диоксида урана UO2 подвергали обработке предлагаемым способом в условиях примера 1. Время спекания 25 мин, средняя скорость повышения температуры 60°C/мин, максимальная температура 900°C, выдержка при максимальной температуре в течение 330 с.

Результаты аналогичны полученным в примере 1 и представлены в таблицах 1-3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения топливных композиций на основе диоксида урана с добавкой выгорающего поглотителя нейтронов | 2020 |

|

RU2734692C1 |

| Способ изготовления таблетированного ядерного керамического топлива | 2017 |

|

RU2661492C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА | 2009 |

|

RU2396611C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2360311C2 |

| Способ изготовления таблетированного топлива из уран-молибденовых порошков | 2020 |

|

RU2813642C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНЫХ РЕАКТОРОВ | 2019 |

|

RU2701542C1 |

| ТАБЛЕТКА ЯДЕРНОГО ТОПЛИВА И СПОСОБ ЕЁ ПОЛУЧЕНИЯ | 2016 |

|

RU2713619C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТАБЛЕТИРОВАННОГО МОДЕЛЬНОГО ЯДЕРНОГО ТОПЛИВА НА ОСНОВЕ ДИОКСИДА УРАНА | 2014 |

|

RU2568813C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ОКСИДНОГО ТОПЛИВА | 2010 |

|

RU2428757C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ЯДЕРНОГО ТОПЛИВА | 2003 |

|

RU2255386C2 |

Изобретение относится к технологии производства спеченных керамических топливных таблеток для ядерных реакторов, содержащих делящиеся материалы, в частности порошок диоксида урана. Cпособ предусматривает искровое плазменное спекание подпрессованного порошка диоксида урана UO2 в молибденовой пресс-форме в вакууме под воздействием униполярного пульсирующего тока при постоянном контролируемом давлении прессования. Процесс проводят при ступенчатом разогреве до температуры 850-1100°C со средней скоростью ее подъема 60-65°C/мин и выдержкой при максимально достигнутой температуре в течение 270-330 с. Изобретение позволяет улучшить качество получаемой керамики, повысить плотность упаковки образующих ее кристаллитов и кажущуюся плотность за счет исключения диффузии углерода в объем спекаемого материала. 2 з.п. ф-лы, 5 ил., 3 табл.

1. Способ получения керамического ядерного топлива путем искрового плазменного спекания подпрессованного порошка диоксида урана UO2 в электропроводящей пресс-форме в вакууме под воздействием униполярного пульсирующего тока при ступенчатом разогреве до температуры выше 850°С с выдержкой при максимально достигнутой температуре в течение не менее 30 с при постоянном контролируемом давлении прессования с последующим охлаждением до комнатной температуры, отличающийся тем, что спекание проводят при разогреве до температуры 850-1100°С со средней скоростью ее подъема 60-65°С/мин с выдержкой при максимально достигнутой температуре в течение 270-330 с, при этом в качестве электропроводящей пресс-формы используют молибденовую пресс-форму.

2. Способ по п. 1, отличающийся тем, что температуру поднимают до максимальной с периодическим 4-5-кратным прекращением нагрева на 2-3 мин.

3. Способ по п. 1, отличающийся тем, что охлаждение пресс-формы со спеченным керамическим материалом до комнатной температуры проводят в вакууме.

| US 20150221398 A1, 06.08.2015 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ТОПЛИВНЫХ ТАБЛЕТОК ЯДЕРНЫХ РЕАКТОРОВ | 2000 |

|

RU2186431C2 |

| СПОСОБ ТЕРМИЧЕСКОГО ТРАВЛЕНИЯ КЕРАМИКИ В ОКИСЛИТЕЛЬНЫХ УСЛОВИЯХ, ШЛИФОВАННАЯ КЕРАМИКА И СПОСОБ ИЗУЧЕНИЯ МИКРОСТРУКТУРЫ КЕРАМИКИ | 1998 |

|

RU2208003C2 |

| МИКРОТВЭЛ ЯДЕРНОГО РЕАКТОРА | 2015 |

|

RU2603018C1 |

| WO 2017019620 A1, 02.02.2017. | |||

Авторы

Даты

2019-02-06—Публикация

2018-02-01—Подача