Изобретение относится к атомной энергетике и может найти применение на предприятиях изготовления таблетированного ядерного топлива из диоксида урана (UO2) для тепловыделяющих элементов (твэлов), собираемых в тепловыделяющие сборки (твс) и используемых в ядерных реакторах.

Известен способ изготовления таблетированного ядерного топлива, включающий:

- смешение порошков диоксида урана UO2, оксида урана U3О8 и связующего;

- прессование таблетированного ядерного топлива из смеси порошков диоксида урана, оксида урана и связующего;

- спекание таблетированного ядерного топлива в печи тоннельного типа с тремя температурными зонами нагревания, спекания в восстановительной среде и охлаждения с продвижением лодочек с таблетками через зоны;

- мокрое шлифование поверхности таблетированного ядерного топлива;

- сушку (см. “Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов”. Под ред. Ф.Г.Решетникова, М.: Энергоатомиздат, 1995 г., книга 1, стр. 93-95, 98-99, 101-102).

Известный способ предусматривает одностадийное смешение порошков диоксида урана UО2, оксида урана U3O8 и связующего перед прессованием таблетированного ядерного топлива, что не исключает неравномерности смешения пресс-порошка со связующим и получения при прессовании некачественного таблетированного ядерного топлива.

Известен способ изготовления таблетированного ядерного топлива, включающий трехстадийное смешение порошков диоксида урана UО2, оксида урана U3O8 со связующим (см. патент Российской Федерации RU 2170957 МПК7 G 21 C 3/62, 21/04, заявка 99115232/06 от 09.07.1999, опубл. 20.07.2001 “Способ получения таблетированного ядерного топлива и устройство для его осуществления”).

Способ по патенту 2170957 устраняет недостатки известного способа в части равномерности распределения в пресс-порошке диоксида урана UO2, оксида урана U3О8 и связующего перед прессованием таблетированного топлива. Однако трехзонная проводка лодочек с таблетированным ядерным топливом - “сырыми” таблетками через зоны нагрева, спекания и охлаждения не исключает контакта таблеток с отходящими газами при прохождении зон нагрева и спекания и ведет к быстрому спеканию, поскольку количество зон ограничено. При этом в первую очередь происходит спекание и уплотнение поверхностных слоев таблетки. Этому способствует не только неизбежный градиент температуры в таблетке по ее толщине, но и наличие своего рода градиента плотности таблетки за счет поверхностного уплотнения слоя, образующегося при прессовании таблетки. Уплотненный спеченный поверхностный слой таблетки затрудняет выход газообразных продуктов. Это приводит к растрескиванию и разрушению таблеток (см. “Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов”. Книга 1. Под ред. Ф.Г.Решетникова - М.: Энергоатомиздат, 1995 г., с.99 §4.4).

Наиболее близким по техническим условиям и достигаемому эффекту является способ изготовления таблетированного ядерного топлива, включающий подготовку пресс-порошка в смеси со связующим, прессование таблеток, спекание таблеток в восстановительной среде путем их движения по противотоку движения восстановительной среды через три зоны секции удаления связующего, через две зоны секции предварительного нагрева, через три зоны спекания и через секцию охлаждения (см. патент Российской Федерации RU 2181221, МПК 7 G 21 C 21/02, 3/62 “Способ изготовления спеченных топливных таблеток и лодочка для спекания”).

Способ-прототип устраняет недостатки известных аналогов за счет проводки спекаемого таблетированного топлива не через три зоны нагрева, спекания и охлаждения, а через три зоны секции удаления связующего, через две зоны секции предварительного нагрева, через три зоны спекания и через секцию охлаждения, т.е. через девять зон.

Качество таблеток таблетированного ядерного топлива характеризуется их микроструктурой: размером и формой зерна, количеством и крупностью пор.

Эти показатели в ТУ на таблетированное ядерное топливо, как правило, не включается, а согласовывается между заказчиком и потребителем, хотя влияние их на работоспособность таблеток и, следовательно, твэлов существенно. В частности, от микроструктуры зависит, какое количество газовых продуктов удерживается в таблетированном ядерном топливе и характер взаимодействия таблетированного ядерного топлива с оболочкой твэла при его работе в ядерном реакторе.

По этим соображениям стремятся получать таблетки с крупным зерном (см. “Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов”. Книга 1. Под ред. Ф.Г.Решетникова - М.: Энергоатомиздат 1995 г. стр. 91).

На рост зерен влияют температура и длительность спекания таблетированного ядерного топлива, отношение числа атомов кислорода к атомам урана (O/U), способ получения диоксида, примеси, плотность и т.д. Процесс рекристаллизации при спекании начинается преимущественно в деформированных частях таблетки. Наиболее вероятным местом начала рекристаллизации являются границы зерен. Рост зерен после рекристаллизации происходит за счет перемещения границ. Движение границы зерен приводит как бы к стиранию пор на ее пути (см. там же, стр. 300-301).

Средний условный размер зерна (СУРЗ) в таблетированном ядерном топливе ряда предприятий различен.

Увеличение размера зерна за счет строгой выдержки технологических требований в существующем серийном производстве не представляется возможным. Теоретические и экспериментальные исследования свидетельствуют, что большой размер зерна в таблетированном ядерном топливе диоксида урана снижает высвобождение газообразных продуктов деления. Однако по мере увеличения размера зерна снижается скорость высокотемпературной ползучести таблетированного ядерного топлива. Поэтому представляет интерес перспективное таблетированное ядерное топливо, обладающее как увеличенным размером зерна, так и требуемой скоростью ползучести. Этим двум критериям известные виды таблетированного ядерного топлива ряда предприятий не удовлетворяют.

Технической задачей изобретения является получение перспективного таблетированного ядерного топлива с увеличенным размером зерна, так и требуемой скоростью ползучести, обеспечивающего увеличение выхода годного, улучшение технических характеристик по доспекаемости и повышение эффективности топливного цикла в ядерном реакторе за счет увеличения глубины выгорания, повышение характеристик безопасной эксплуатации ядерного реактора.

Эта техническая задача решается тем, что в способе изготовления таблетированного ядерного топлива, включающем подготовку пресс-порошка в смеси со связующим, прессование таблеток, спекание таблеток в восстановительной среде путем их движения по противотоку движения восстановительной среды через три зоны секции удаления связующего, через две зоны секции предварительного нагрева, через три зоны спекания и через секцию охлаждения; согласно изобретению при подготовке гомогенизированной партии пресс-порошка для прессования таблеток таблетированного ядерного топлива используют компоненты, массовые доли, в пресс-порошке которых составляют в %:

- оксид алюминия Аl2O3 - не более 0,01;

- оксид кремния SiO2 - не более 0,006;

- связующее - не более 0,3;

- оксид урана U3О8 - не более 10;

- диоксид урана UO2 керамического сорта, остальное - 89,68,

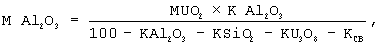

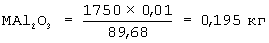

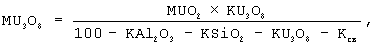

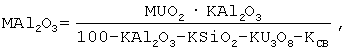

в соответствии с наличием массы порошка диоксида урана MUO2 рассчитывают массу оксида алюминия Аl2O3 по формуле

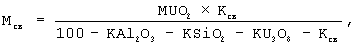

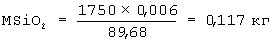

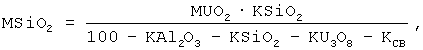

рассчитывают массу оксида кремния SiО2 по формуле:

рассчитывают общую массу легирующей добавки Млег=МАl2O3+МSiO2,

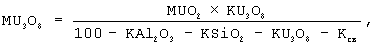

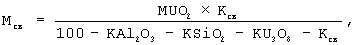

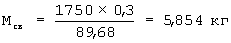

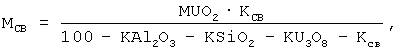

рассчитывают массу связующего по формуле:

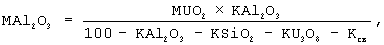

рассчитывают массу оксида урана U3О8 по формуле:

рассчитывают массу гомогенизированной партии пресс-порошка по формуле:

Мгпп=МAl2O3+MSiO2+Мсв+МU3О8+MUO2, где

МАl2O3 - масса оксида алюминия Аl2O3,

MUO2 - масса диоксида урана UO2,

MSiO2 - масса оксида кремния SiO2,

Млег - суммарная масса Аl2O3 и SiO2,

Мсв - масса связующего стеарата цинка,

МU3О8 - масса порообразователя оксида урана U3O8,

Мгпп - масса пресс-порошка,

KUO2 - массовая доля диоксида урана в пресс-порошке, %,

КAl2О3 - массовая доля оксида алюминия в пресс-порошке, %,

KSiO2 - массовая доля оксида кремния в пресс-порошке, %,

КU3О8 - массовая доля оксида урана в пресс-порошке, %

Ксв - массовая доля связующего стеарата цинка в пресс-порошке, %,

суммарную массу “Аl2O3” и “SiO2” и массу порошка диоксида урана в соотношении 1:2 по массе подвергают смешению 15-20 минут, получают смесь №1, затем смесь №1 и порошок диоксида урана в соотношении 1:10 по массе подвергают смешению 15-20 мин и получают смесь №2 и порошок диоксида урана в соотношении 1:10 по массе подвергают смешению 50-60 мин и получают смесь №3, которую подвергают смешению с пресс-порошком, полученным смешением оксида урана и “сухого” связующего в течение 30-100 мин, приготовленную “шихту” контролируют на гомогенность, критерием гомогенности которой является распределение “Аl” в трех точечных пробах, при этом отличность результата анализа на “Аl” не должна превышать 30 ррт, затем после прессования при спекании таблеток в газовой восстановительной среде в них образуется амоносиликат (Аl2O3 × SiO2), и дальнейшее спекание таблеток происходит в режиме “жидкой” фазы в каждой таблетке, способствующей укрупнению зерна диоксида урана в диапазоне 10-20мкм, увеличению твердости, компенсируемой пластичностью таблеток при высоких температурах в ядерном реакторе.

Предложенный способ изготовления таблетированного ядерного топлива позволит получить перспективное таблетированное ядерное топливо с увеличенным размером зерна и требуемой скоростью ползучести, обеспечивающего увеличение выхода годного, улучшение технологических характеристик по доспекаемости и повышению эффективности топливного цикла в ядерном реакторе за счет увеличения глубины выгорания и повышения характеристик безопасности эксплуатации ядерного реактора.

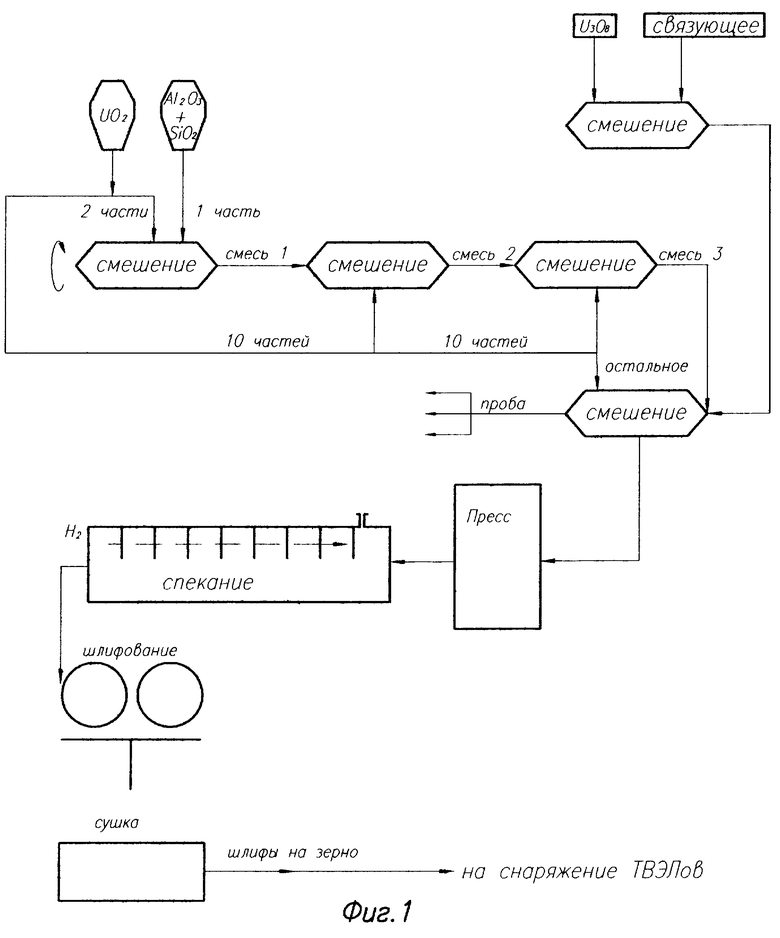

На чертеже представлен способ изготовления таблетированного ядерного топлива, где:

- на фиг.1 - технологическая схема;

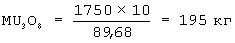

- на фиг.2 - зависимость среднего размера зерна от содержания Аl2O3;

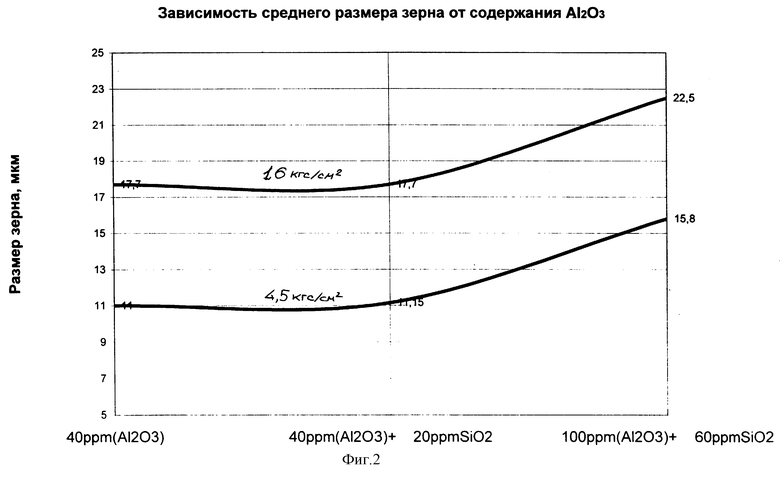

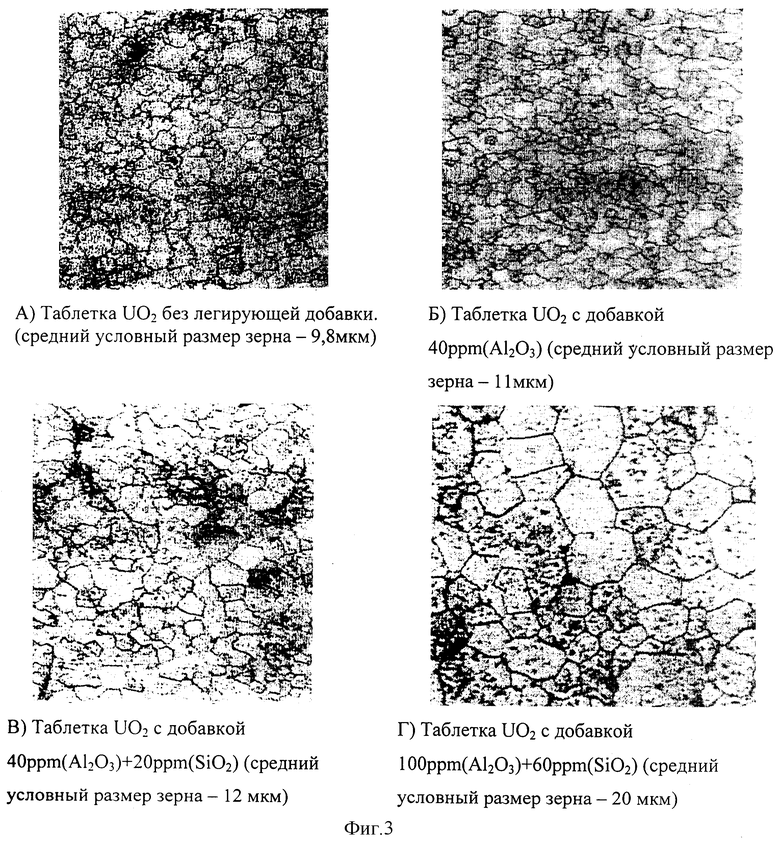

- на фиг.3 - шлифы таблетированного ядерного топлива.

Пример осуществления способа изготовления таблетированного ядерного топлива.

При подготовке гомогенизированной партии пресс-порошка для прессования таблетированного ядерного топлива используют компоненты, массовые доли в пресс-порошке которых составляют в %:

- оксид алюминия Аl2O3 - не более 0,01=100 ррт;

- оксид кремния SiO2 - не более 0,006=60 ррт;

- связующие - не более 0,3;

- оксид урана О3О8 - не более 10,0;

- диоксид урана UO2 остальное - 89,68.

В соответствии с наличием MUO2 – массы порошка диоксида урана, например 1750 кг, рассчитывают массу оксида алюминия Аl2О3 по формуле:

рассчитывают массу оксида кремния SiO2 по формуле;

рассчитывают общую массу легирующей добавки

Млег=МАl2O3+MSiO2,

Млег=0,195+0,117=0,312 кг,

рассчитывают массу связующего по формуле:

рассчитывают массу оксида урана U3О8 по формуле:

рассчитывают массу гомогенизированной партии пресс-порошка по формуле:

Мгпп=Маl2O3+MSiO2+Мсв+МU3О8+MUO2

Мгпп=0,195+0,117+5,854+195+1750,

Мгпп=1951, 166 кг, где

МАl2O3 - масса оксида алюминия Аl2O3 в кг,

MUO2 - масса диоксида урана UO2 в кг,

MSiO2 - масса оксида кремния SiO2 в кг,

Млег - суммарная масса Аl2O3 и SiO2 в кг,

Мсв - масса связующего стеарата цинка в кг,

MU3O8 - масса порообразователя оксида урана U3О8 в кг;

Мгпп - масса пресс-порошка в кг,

KUO2 - массовая доля диоксида урана UO2 в пресс-порошке в %,

КАl2O3 - массовая доля оксида алюминия АlO3 в пресс-порошке в %,

KSiO2 - массовая доля оксида кремния SiO2 в пресс-порошке в %,

KU3O8 - массовая доля оксида урана U3О8 в пресс-порошке в %,

Ксв - массовая доля связующего стеарата цинка в %.

Суммарную массу Al2O3 и SiO2 и массу порошка диоксида урана U02 в соотношении 1:2 по массе подвергают смешению 15-20 мин, и получают смесь №1.

Смесь №1 и порошок диоксида урана в соотношении 1:10 по массе подвергают смешению 15-20 мин и получают смесь №2.

Смесь №2 и порошок диоксида урана в соотношении 1:10 по массе подвергают смешению 50-60 мин и получают смесь №3.

Смесь №3 подвергают смешению с остальным порошком UO2, пресс-порошком, полученным смешением оксида урана и “сухого” связующего в течение 30-100 мин, приготовленную “шихту” контролируют на гомогенность, критерием гомогенности которой является распределение “Аl” в трех точечных пробах, при этом отличность результата анализа на “Аl” не должна превышать 30 ррт, затем после прессования и спекания таблеток в газовой восстановительной среде в них образуется алюмосиликат (АlO3 × SiO2) и дальнейшее спекание таблеток происходит в режиме “жидкой” фазы в каждой таблетке, способствующей укрупнению зерна диоксида урана в диапазоне 10-20мкм, увеличению твердости, компенсируемой пластичностью таблеток при высоких температурах в ядерном реакторе.

Спекание таблетированного топлива проводят в печи тоннельного типа с секциями нагревания при 220-240° С по противотоку движения водорода, с последующим нагреванием при 280-700° С, при 480-500° С, при 980-100° С, при 1100-1200° С, при 1750-1770° С, при 1780-1800° С, при 1750-1770° С и охлаждения со скоростью падения температуры 145-340° С/час.

Крупное зерно в таблетированном ядерном топливе 10-20 мкм обусловлено тем, что при работе в ядерном реакторе тепловыделяющих элементов, снаряженных таким таблетированным топливом, происходит меньший выход газообразных продуктов деления при сохранении механических характеристик на прежнем уровне, если при этом использовались специальные добавки - силиката алюминия.

На фиг.2 приведена зависимость среднего размера зерна от содержания Al2O3.

Из графика следует, что максимальный размер зерна составляет при 100 ррт (Аl2O3)+60 ррт SiO2.

Количество вводимых легирующих добавок ограничено требованием допустимого содержания примесей в таблетированном ядерном топливе (см. ТУ95 1823-2001Е).

Эти ограничения вызваны необходимостью обеспечения заданного борного эквивалента, определяемого физикой ядерных реакторов и ЮОррт (Аl2O3)3+60ррт (SiO2) укладываются в эти требования.

Были проведены эксперименты зависимости среднего условного размера зерна в таблетированном ядерном топливе от легирующих добавок. Результаты сведены в таблицу №1

Из таблицы 1 следует, что наиболее эффективна добавка 100 ррт (Аl2O3)+60 ррт(SiO2).

Добавка кремния не оказывает заметного влияния на средний условный размер зерна, в то время как количество алюминия заметно увеличивает средний размер зерна таблетки. Кремний добавляется для того, чтобы при сохранении образовался амоносиликат (Аl2O3 ×SiO2), который способствует лучшему спеканию таблетки за счет того, что спекание таблетки происходит в режиме “жидкой” фазы, что способствует укрупнению зерна при более низкой температуре, а увеличение твердости таблеток с более крупным зерном компенсируется высокой пластичностью таблеток при высоких температурах.

На фиг.3 приведены шлифы таблетированного ядерного топлива:

а) - без добавки;

б) - с добавкой 40 ррт Аl2O3;

в) - с добавкой 40 ррт Аl2O3+20 ррт SiO2;

г) - с добавкой 100 ррт (Аl2O3)+60 ррт SiO2.

Из фотографий шлифов средний условный размер “г)” является наиболее оптимальным.

Все параметры оптимальны и любое их снижение или повышение не решит поставленной технической задачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ЯДЕРНОГО ТОПЛИВА | 2004 |

|

RU2275700C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2006 |

|

RU2338274C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210821C2 |

| Способ изготовления таблетированного ядерного топлива | 2017 |

|

RU2664738C1 |

| УРАН-ГАДОЛИНИЕВОЕ ЯДЕРНОЕ ТОПЛИВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2502141C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2006 |

|

RU2344502C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТАБЛЕТОК ЯДЕРНОГО КЕРАМИЧЕСКОГО ТОПЛИВА С РЕГУЛИРУЕМОЙ МИКРОСТРУКТУРОЙ | 2013 |

|

RU2525828C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТКИ ЯДЕРНОГО КЕРАМИЧЕСКОГО ТОПЛИВА | 2004 |

|

RU2271584C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256245C2 |

| ЛИНИЯ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2003 |

|

RU2256247C2 |

Изобретение относится к атомной энергетике и может найти применение на предприятиях изготовления тепловыделяющих элементов, собираемых в тепловыделяющие сборки и используемых в ядерных реакторах. Техническим результатом изобретения является получение перспективного таблетированного ядерного топлива с увеличенным размером зерна и требуемой скоростью ползучести, обеспечивающего увеличение выхода годного, улучшение технических характеристик по доспекаемости и повышение эффективности топливного цикла в ядерном реакторе за счет увеличения глубины выгорания и повышения безопасности при эксплуатации ядерного реактора. В пресс-порошок вводят оксиды алюминия и кремния, которые при спекании таблеток образуют алюмосиликат, способствующий укрупнению зерна диоксида урана 10-20 мкм и увеличению твердости, компенсируемой пластичностью ИЛ-3. 3 ил., 1 табл.

Способ изготовления таблетированного ядерного топлива, включающий подготовку пресс-порошка в смеси со связующим, прессование таблеток, спекание таблеток в восстановительной среде путем их движения по противотоку движения восстановительной среды через три зоны секции удаления связующего, через две зоны секции предварительного нагрева, через три зоны спекания и через секцию охлаждения, отличающийся тем, что при подготовке гомогенизированной партии пресс-порошка для прессования таблетированного ядерного топлива используют компоненты, массовые доли в пресс-порошке которых составляют, %:

Оксид алюминия Аl2O3 Не более 0,01

Оксид кремния SiО2 Не более 0,006

Связующие Не более 0,3

Оксид урана U3О8 Не более 10

Диоксид урана UO2 керамического сорта Остальные 89,68

в соответствии с наличием массы порошка диоксида урана MUO2 рассчитывают массу оксида алюминия Аl2O3 по формуле:

рассчитывают массу оксида кремния SiO2 по формуле:

рассчитывают общую массу легирующей добавки:

Млег=МАl2O3+МSiO2,

рассчитывают массу связующего по формуле

рассчитывают массу оксида урана U3О8 по формуле:

рассчитывают массу гомогенизированной партии пресс-порошка по формуле:

Мгпп=МAl2O3+MSiO2+МСВ+МU3О8+MUO2, где

МАl2Oз - масса оксида алюминия Аl2O3,

MUO2 - масса диоксида урана UO2,

MSiO2 - масса оксида кремния SiO2,

Млег - суммарная масса Аl2O3 и SiO2,

МСВ - масса связующего,

МU3О8 - масса порообразователя оксида урана U3O8,

Мгпп - масса пресс-порошка,

KUO2 - массовая доля диоксида урана в пресс-порошке, %,

КAl2О3 - массовая доля оксида алюминия в пресс-порошке, %,

KSiO2 - массовая доля оксида кремния в пресс-порошке, %,

КU3О8 - массовая доля оксида урана в пресспорошке, %,

КСВ - массовая доля связующего стеарата цинка в пресс-порошке,

суммарную массу Аl2О3 и SiO2 и массу порошка диоксида урана в соотношении 1:2 по массе подвергают смешению 15-20 мин, получают смесь № 1, затем смесь № 1 и порошок диоксида урана в соотношении 1:10 по массе подвергают смешению 15-20 мин и получают смесь № 2, смесь № 2 и порошок диоксида урана в соотношении 1:10 по массе подвергают смешению 50-60 мин и получают смесь № 3, которую подвергают смешению с пресс-порошком, полученным смешением оксида урана и сухого связующего в течение 30-100 мин, приготовленную шихту контролируют на гомогенность, критерием гомогенности которой является распределение Аl в трех точечных пробах, при этом отличность результатов анализов на Аl не должна превышать 30 ррт, затем после прессования при спекании таблеток в газовой восстановительной среде в них образуется алюмосиликат (Аl2О3·SiO2), и дальнейшее спекание таблеток происходит в режиме “жидкой” фазы в каждой таблетке, способствующей укрупнению зерна диоксида урана в диапазоне 10-20 мкм, увеличению твердости, компенсируемой пластичностью таблеток при высоких температурах в ядерном реакторе.

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ТОПЛИВНЫХ ТАБЛЕТОК И ЛОДОЧКА ДЛЯ СПЕКАНИЯ | 2000 |

|

RU2181221C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТАБЛЕТИРОВАННОГО ЯДЕРНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2170957C2 |

| ТОПЛИВНАЯ ТАБЛЕТКА ИЗ ДИОКСИДА УРАНА | 2000 |

|

RU2197022C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ИЗ ДИОКСИДА УРАНА | 2001 |

|

RU2209476C2 |

| US 5642390 A, 24.06.1997. | |||

Авторы

Даты

2005-06-27—Публикация

2003-09-26—Подача